| Titel: | Ueber Neuerungen an Pumpen. |

| Fundstelle: | Band 259, Jahrgang 1886, S. 477 |

| Download: | XML |

Ueber Neuerungen an Pumpen.

(Patentklasse 59. Fortsetzung des Berichtes Bd.

258 S. 469.)

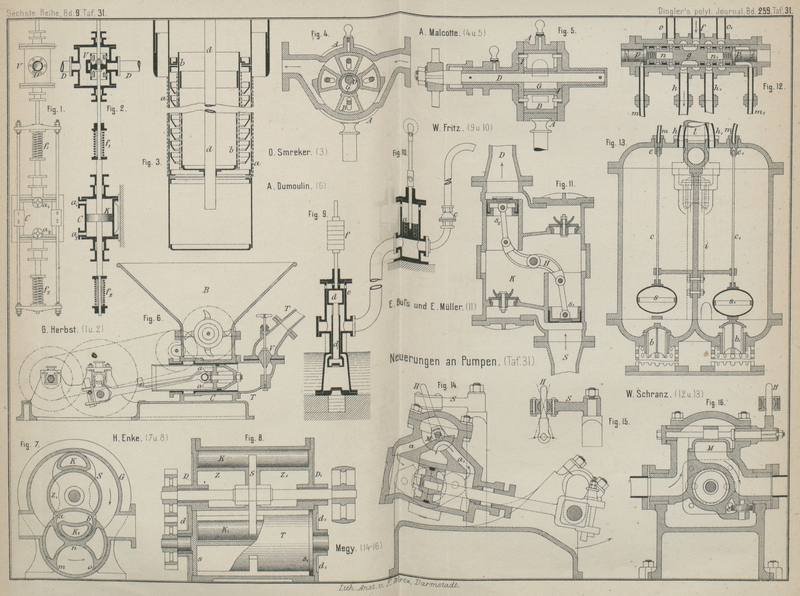

Mit Abbildungen im Texte und auf Tafel 31.

Ueber Neuerungen an Pumpen.

Nach dem Genie civil, 1885 Bd. 7 * S. 285 hat kürzlich

Ch. Tellier in Auteuil bei Paris (vgl. auch * D. R.

P. Kl. 46 Nr. 34749 vom 15. August 1885) der französischen Akademie der

Wissenschaften einen eigenthümlichen Apparat zum Heben von

Flüssigkeiten mittels Ammoniakgas vorgelegt, welches durch die Sonnenwärme verdampft wird. Die Einrichtung, wie sie in

Auteuil praktisch versucht wurde, besteht aus einem unter etwa 45° gegen Süden

geneigten Dache, gebildet aus zwei Kupferplatten, welche in einem geringen Abstande

durch Bolzen mit einander verbunden sind. Dieses Dach dient zur Aufnahme der

Ammoniakflüssigkeit; letztere gibt, wenn sie durch die Sonnenstrahlen erwärmt wird,

Dämpfe ab, welche in einem Behälter gesammelt werden; letzterer steht am Fuſse mit

dem unteren Theile des Daches in Verbindung, so daſs etwa von den Gasen mitgerissene

Flüssigkeit wieder in das Dach zurück flieſsen kann. Die Dämpfe, welche je nach dem

Concentrationsgrade der Ammoniakflüssigkeit einen Druck von 1 bis 3at besitzen, gelangen nun aus dem Behälter durch

ein Rohr in eine im Brunnen, aus welchem das Wasser gehoben werden soll, angeordnete

Hohlkugel, die durch eine Gummischeibe in 2 gleiche Räume getheilt ist. Der untere

Theil der Kugel besitzt ein Saug- und Druckrohr mit den entsprechenden Ventilen.

Angenommen, die Gummischeibe nehme ihre Mittellage ein und der untere Theil der

Kugel sei mit Wasser gefüllt, so wird letzteres in das Druckrohr gedrängt, wenn die

Ammoniakdämpfe auf die Gummischeibe anfangen zu wirken. Um nun die Dämpfe behufs

Ansaugung des Wassers durch die Elasticität der Gummischeibe oder behufs

unmittelbaren Eintrittes des Wassers, wenn die Kugel im Wasser liegt, aus letzterer

zu entfernen, ist mit der Scheibe durch eine Stange ein Schieber verbunden, Welcher

in der tiefsten Stellung den Ausgang für die Dämpfe öffnet. Es hebt sich nun die

Scheibe wieder, worauf in der höchsten Stellung die Umsteuerung des Schiebers

stattfindet. Die Abdämpfe gelangen in einen über Tage stehenden Behälter, durch

welchen mittels einer Kühlschlange kaltes Wasser geleitet wird. Die Dämpfe

verdichten sich hier wieder und wird dann die Ammoniakflüssigkeit von einer kleinen

Pumpe, die mit der Gummischeibe in der Kugel verbunden ist, wieder in das Dach

gedrückt. Nach Tellier soll der in Auteuil aufgestellte

Apparat, welcher für eine Förderung von 500l

Wasser bestimmt ist, 1200l in der Stunde neben.

Die Leistung des Apparates soll aber in heiſsen Ländern bis auf 3000l steigen und sollen dabei Förderhöhen bis zu

20m überwunden werden können.

Eine Dampfpumpe zu Wasserversorgungszwecken von Gordon und Maxwell in Hamilton, Ohio, soll nach dem Techniker, 1885 * S. 206 vielfach in Nordamerika in Anwendung

stehen; sie ist nach dem Zwillingscompoundsysteme, so daſs je zwei aus einem Pumpen-

und zwei Dampfcylindern bestehende Maschinen auf einer Grundplatte ruhen. Die

Pumpencylinder haben je einen nach 2 Seiten wirkenden Tauchkolben. Die beiden

Stopfbüchsen derselben liegen ganz frei, so daſs sie auch während des Betriebes

nachgesehen werden können. Die Ventile sind Gummiring-Klappenventile. Eigenthümlich

ist die Steuerung der Dampfcylinder, welche ein

Durchgehen der Maschine, wenn eines der Hauptwasserleitungsrohre platzt,

verhütet.

Die beiden Schieber des Hoch- und Niederdruckcylinders sind an

einer gemeinsamen Schieberstange befestigt, auf welcher auſserdem noch zwei kleine

Kolben sitzen, von denen der eine in einem kleinen Dampfcylinder und der andere in

einem kleinen Wassercylinder eingeschlossen ist. Ersterer ist mit einem Schieber

versehen, welcher von der Kolbenstange der nebenliegenden Maschine bewegt wird. Die

Verbindung ist eine derartige, daſs kurz, bevor die eine Maschine am Ende ihres

Hubes angelangt ist, der kleine Schieber der anderen Maschine umgesteuert wird. Der

Kolben in dem kleinen Dampfcylinder wird so durch den Dampf von dem einen Ende nach

dem anderen getrieben und steuert somit die beiden groſsen Schieber der dazu

gehörigen Compound-Dampfmaschine um, so daſs diese einen neuen Hub beginnt. Während

diese nun den Hub ausführt, bleibt die andere Maschine stehen, bis jene sie kurz vor

Ende des Hubes wieder umsteuert. Die beiden Einzelmaschinen steuern sich also

gegenseitig um; doch wird der Schieber nicht wie bei den meisten derartigen

Constructionen durch eine mechanische Verbindung, sondern durch Dampfdruck bewegt.

Diese Bewegung ist aber eine langsame; sollte das Pumpengestänge eine zu groſse

Geschwindigkeit annehmen, so wird die Ventilstange wieder zurückgezogen und zwar

gegen den Dampfdruck, welcher auf den Kolben im kleinen Dampfcylinder drückt. Durch

Zurückziehen der Schieber wird der Dampf sogleich wieder vom groſsen Dampfcylinder

abgesperrt und die Maschine beendet ihren Hub ruhig und ohne Stoſs.

Dieses Zurückziehen der Schieber gegen den Dampfdruck in dem

kleinen Dampfcylinder geschieht auf folgende Weise: Auf der Schieberstange sitzt

noch ein zweiter Kolben, welcher in einem kleinen, mit Wasser gefüllten Cylinder

spielt. Die Enden dieses Cylinders stehen durch einen Kanal mit einander in

Verbindung, welcher in der Mitte durch einen Hahn eingeengt ist, so daſs das Wasser

nur langsam von dem einen Ende des Cylinders nach dem anderen flieſsen kann und die

Bewegung der Schieberstange also verzögert wird. Dieser Wassercylinder ist nicht

fest, sondern steht mit der Kolbenstange seiner Maschine durch Hebel so in

Verbindung, daſs derselbe bei jedem Hube auf einer Bahn nach der einen oder anderen

Seite geschoben wird. Diese Verschiebungen sind entgegengesetzt der vorher

stattgehabten Schieberbewegung und gehen bei richtigem Betriebe nur langsam vor

sich, so daſs die Bewegung der Schieberstange verzögert wird. Sollte aber die

Kolbenstange eine gefährliche Geschwindigkeit annehmen, so wird auch der

Wassercylinder schnell verschoben. Der Kolben in demselben muſs dieser schnellen

Bewegung folgen, trotz des Gegendruckes in dem kleinen Dampfcylinder, da das Wasser

in dem Cylinder einen zu groſsen Widerstand bietet. Auf diese Weise ist also die

Maschine vor einer gefährlichen Kolbengeschwindigkeit geschützt.

Zum Speisen von selbstthätigen Feuerlöscheinrichtungen

(vgl. Parmelle bezieh. Grinnell 1882 245 140. 1885 256 * 396. 257 * 220. Oriolle 1883 247 * 45. Gray 1885 256 * 396), welche

in nordamerikanischen Fabriken vielfach in Anwendung stehen, wird nach Engineering, 1885 Bd. 40 * S. 466 verschiedentlich die

Worthington'sche Dampfpumpe (vgl. 1883 250 5) benutzt. Die an

der Decke der Fabrikräume angebrachten Siebrohre oder Brausen stehen dann

unmittelbar mit dem Steigrohre der Dampfpumpe in Verbindung. Schmilzt eines der

Abschluſsventile der Zuleitungsrohre, so tritt Wasser in die Brause. Sind jedoch

alle Ventile geschlossen, so herrscht in dem Steigrohre der Dampfpumpe ein

bestimmter Druck, der sich vom Windkessel der letzteren aus bis in einen kleinen

Cylinder fortsetzt, dessen Kolben unmittelbar mit dem Dampfzuleitungsventile für die

Pumpe verbunden ist. Der kleine Kolben wird nun für gewöhnlich durch eine Feder

niedergehalten, deren Spannung dem erforderlichen Drucke in den Löschleitungen

entspricht. Dadurch wird aber auch das Dampfventil geschlossen gehalten, so daſs die

Pumpe stillsteht. Findet nun in den Löschleitungen bei Oeffnung eines Brauserohres

eine Druck Verminderung statt, so öffnet die Feder das entlastete Dampfventil und

die Pumpe tritt so lange in Thätigkeit, bis das geschmolzene Ventil wieder ersetzt

ist, oder das Steigrohr sonstwie abgeschlossen wird. Damit die Dampfpumpe zu jeder

Zeit sofort in Thätigkeit treten kann, ist die Dampfleitung vor dem Absperrventile

und jedes Ende des Dampfcylinders mit einem Dampfwasserableiter versehen, welcher

das sich in der Leitung niederschlagende Wasser ununterbrochen abführt.

G. Herbst in Bochum (* D. R. P. Nr. 33815 vom 18. April

1885) hat einen Regulator für Dampfpumpen ohne

Hilfsdrehung vorgeschlagen, welcher die Aenderung der Bewegungen des

Pumpenkolbens beim Hubwechsel nur langsam erfolgen läſst und das Durchschlagen des

Kolbens verhindert, für den Fall, daſs im Betriebe der Pumpen eine Störung eintritt.

Zu diesem Zwecke benutzt Herbst die in den Pumpenräumen

entstehenden Druckänderungen zur Bewegung eines Regulatorkolbens, welcher

unmittelbar mit dem Drosselventile des Dampfcylinders verbunden ist. Der in Fig. 1 und 2 Taf. 31

dargestellte Regulator ist für eine Pumpe mit 2 Tauchkolben von entgegengesetzter

Bewegungs-i'ichtung bestimmt. Durch die Rohrstutzen a1 und a2 steht je eine Seite des in dem Cylinder C beweglichen Regulatorkolbens K mit je einem Arbeitsraume (dem Raume zwischen Druck- und Saugventil) der

Pumpe in Verbindung. Sobald in beiden Arbeitsräumen und somit auf beiden Seiten des

Kolbens K gleicher Druck herrscht, wird derselbe durch

die federn f1 und f2 in seiner

Mittelstellung erhalten. Der Kolben K wirkt auf ein

Drosselventil V, welches in die zur Dampfmaschine

führende Leitung D eingeschaltet ist. Dieses Ventil

schlieſst nie ganz ab, so daſs selbst bei der Mittelstellung von K noch eine Bewegung des Pumpenkolbens möglich bleibt,

dieselbe aber nur sehr langsam erfolgen kann. Da nun bei jedem Kolbenwechsel die

Umsteuerung, welche vom Regulator gar nicht beeinfluſst wird, erfolgt, so muſs eine

Druckänderung in den Arbeitsräumen eintreten; dadurch ist aber bedingt, daſs die

Druckwirkungen in denselben in einem Punkte gleich sein müssen und somit K seine Mittelstellung einnehmen muſs. Hieraus folgt,

daſs bei jedem Hubwechsel durch den Regulator eine Drosselung des Dampfes erfolgt. Erst, wenn in

beiden Arbeitsräumen der richtige Druckunterschied eingetreten ist, kann die

Bewegung ungehindert vor sich gehen.

Tritt nun irgend eine Störung im Gange der Pumpe ein, ist z.B. beim Hub Wechsel

irgend eines der Ventile offen geblieben, so ist in beiden Arbeitsräumen ganz oder

nahezu der gleiche Druck. Die Pumpe kann aber, wie es sonst der Fall wäre, nicht

durchgehen, weil der Regulatorkolben K in diesem Falle

seine Mittelstellung einnimmt und behält, die Maschine also so lange gedrosselt

bleibt, bis die Störung beseitigt ist.

Dieselbe Wirkung tritt ein beim Bruche eines Ventilkastens, beim Platzen eines

Druckrohres, beim Ansaugen von Luft durch die Pumpe u.s.w. Je geringer der

Druckunterschied, je gröſser also die Gefahr des Durchschlagens ist, desto schneller

ist die Wirkung des Regulators.

Bei einfach wirkenden Pumpen erhält der Regulator zwei Cylinder C mit Kolben K. Jeder der

Kolben erhält aber nur eine Feder, welche denselben bei Druckgleichheit in eine

Endstellung bringt. Die Stutzen a1 und a2 des einen Cylinders sind an die Räume, welche das

Druckventil trennt, angeschlossen, die des anderen Cylinders mit den durch das

Saugventil getrennten Räumen in Verbindung gebracht. Der Anschluſs an diese Räume

erfolgt derart, daſs die Feder des einen Cylinders durch den Druck im Druckrohre,

die des anderen aber durch den Druck im Arbeitsraume zusammengepreſst wird. Zu jeder

Bewegungsrichtung des Pumpenkolbens gehört, bei richtigem Gange der Pumpe, eine

bestimmte Stellung des Regulatorkolbens. Die vereinigte Bewegung beider Kolben wird

durch Hebel u.s.w. derart auf die Drosselung übertragen, daſs nur bei deren

richtiger Stellung die volle Kraftwirkung ermöglicht ist, bis dahin aber die

Bewegung verhindert wird.

Ueber den Erdöl-Transport durch Dampfpumpen und

meilenlange Röhrenleitungen in den Vereinigten Staaten Nordamerikas (vgl. 1877 225 504. 223 438. 1874 214 420) bringt Engineering,

1885 Bd. 40 * S. 108 folgende Mittheilungen. Die verwendeten Pumpen sind meist

Zwillings-Compoundpumpen mit je zwei Pumpencylindern und einem gemeinschaftlichen

Tauchkolben. Die längsten Röhrenleitungen besitzt die National Transit Company, welche im J. 1881 fertig gestellt wurden, 60

Millionen Mark kosteten und zusammen eine Länge von 1416km besitzen. Die längste Leitung ist 480km lang und reicht von Olean (im Oel-Bezirk) bis Brooklyn bezieh. Bajonne.

Der lichte Durchmesser der Röhren beträgt bei Olean 101mm,6 und bei New-York 152mm,4. Auf der

ganzen Strecke sind 11 Pumpwerke vorhanden. Der Druck in den Röhren steigt bis zu

10at. Die Röhren sind aus Schmiedeisen in

Längen von 5m,5 gewalzt, mit über einander

geschweiſsten Rändern versehen und werden mit einander mittels Muffen verschraubt.

Ausgleichsvorrichtungen, welche den Ausdehnungen beim Temperatur Wechsel Rechnung tragen, sind nicht

vorhanden. Die Ausdehnung und Zusammenziehung der Röhren gestatten die groſsen frei

liegenden Curven, in welchen dieselben angelegt sind. Häufig sind aber auch die

Röhren in Gräben von etwa 1m Tiefe eingebettet.

Die Pumpwerke liegen im Mittel 48km aus einander-

der Abstand beträgt aber bei einigen bis zu 170km.

Der gröſste Höhenunterschied der Pumpwerke beträgt etwa 466m. Auf jeder Pumpstation sind 2 Behälter von 27m,5 Durchmesser und 9m,1 Tiefe angeordnet, welche das Oel von der zunächst gelegenen Pumpe

aufnehmen und es unmittelbar an das Saugrohr der nächsten Pumpe abgeben. Jede

Pumpstation kann aber ausgeschaltet werden, so daſs sie einfach überschlagen wird

und z.B. die 4. Pumpstation aus der zweiten ihr Oel erhält. Die Worthington'schen Zwillings-Compounddampfpumpen (vgl.

1883 250 5) haben sich am besten zur Oelbeförderung

bewährt; sie haben eine Leistung von 72cbm in der

Stunde und können gegen einen Druck von ungefähr 15at arbeiten; ihre Stärke wechselt von 200 bis zu 800 Pferd.Die erste Versendung des Erdöles erfolgte in Fässern und wurde bis zum J.

1865 so ausgeführt. Bei dem stark wachsenden Ausbringen verschickte man das

Oel in eisernen Behältern, die auf Eisenbahnwagen gesetzt wurden und etwa

9cbm Oel faſsten. 1871 ersetzte man

die Behälter, wovon gewöhnlich zwei auf einem Wagenuntergestelle standen,

durch cylindrische Kessel, welche auf dem Untergestell befestigt waren und

bis zu 22cbm Oel aufnahmen. Aber schon im

J. 1876 waren 3200km Röhrenleitungen

gelegt und stieg in Folge dessen das Ausbringen an Oel im J. 1884 bis auf

4552821cbm (im Werthe von 85 Millionen

M.) gegen 2016290cbm im J. 1870. Im J.

1862 betrugen die Kosten für die Beförderung von 300l Oel aus dem Oelbezirke bis nach New-York

35 M., heute betragen dieselben 50 Pf. Der erste Oelbrunnen zur Gewinnung

des Oeles im Groſsen wurde am 28. August 1859 niedergebracht und erreichte

die Oelschicht mit 22m. Es begann dann

eine wilde Spekulation, so daſs bald eine Anzahl von Gesellschaften und

Bohrlöchern zur Ausnutzung derselben entstanden. Darunter sind Brunnen,

welche bis zu 567cbm Oel im Tage ergaben.

Der Preis des Oeles fiel auf 0,1, nämlich von 42,50 M. auf 4,25 M. für 1

Faſs (163l,5).

Um das Gestänge von Tiefbrunnen-Druckpumpen lediglich

auf Zug zu beanspruchen, haben nach Engineering, 1885

Bd. 40 * S. 468 John Morison und Rob. Armstrong in Dalkeith folgende Einrichtung

getroffen: Die Cylinder von zwei neben einander liegenden, einfach wirkenden

Druckpumpen mit Scheibenkolben sind am oberen Ende durch einen kurzen Rohrstutzen

vom Querschnitte der Cylinder mit einander verbunden, von diesem Stutzen geht ein

enges Gasrohr aus, das in einen Wasserbehälter mündet, welcher höher als der Ausguſs

der Pumpen steht. Diese Wassersäule ist in Folge dessen im Stande, das im Steigrohre

der Pumpe befindliche Wasser mittels der Pumpenkolben zum Ausgusse zu heben. An die

Kolbenstangen der beiden Pumpen greifen zwei dünne Gestänge oder auch Drahtseile an,

welche über Tage mit einem doppelarmigen, von irgend einem Motor bewegten Hebel

verbunden sind. Wird dieser also hin und her bewegt, so schieben sich auch die

Pumpenkolben in

entgegengesetzten Richtungen hin und her, wobei aber die Gestänge in Folge des auf

den Kolben lastenden Wasserdruckes immer gespannt bleiben, so daſs schädliche

Biegungen und Stauchungen derselben ausgeschlossen sind. Wird der eine Kolben

angehoben, in welchem Falle die betreffende Pumpe saugt, so hat der Motor eine

Arbeit zu verrichten, welche einer Wassersäule von dem Querschnitte des Kolbens und

der Länge des Gasrohres entspricht. Trotzdem findet aber eine Bewegung des Wassers

in letzterem nicht statt, weil die von dem einen Kolben gehobene Wassermenge gleich

in den anderen Cylinder eintritt und hier auf die Entfernung des angesaugten Wassers

in das Pumpensteigrohr hinwirkt. Dabei bleibt aber doch das betreffende Gestänge

immer gespannt, weil der Druck über dem Kolben gröſser

ist als unter demselben.

Gegen die bekannte Anordnung von Gewichten zu demselben Zwecke hat die beschriebene

hydraulische Kraftübertragung den Vortheil, daſs

sie fast gar keinen Raum im Brunnenschachte in Anspruch nimmt. Auſserdem wird das

durch die Stopfbüchsen der Pumpenkolbenstangen verloren gehende Wasser

ununterbrochen wieder ersetzt, weil die betreffenden Räume durch das Gasrohr immer

mit dem über Tage stehenden Behälter in Verbindung stehen.

Bei der Pumpe mit hydraulischem Gestänge von Wilh. Fritz in Tübingen (* D. R. P. Nr. 33813 vom 12.

April 1885) ist das die Kraft- und Arbeitspumpe verbindende Rohr gleichzeitig

Steigrohr der Arbeitspumpe. Die Arbeitspumpe (Fig. 9 Taf. 31) hat einen

hohlen Scheibenkolben d und einen sich daran

anschlieſsenden kleineren Röhrenkolben d1, welcher oben mit Durchbrechungen und unten mit

einem sich nach innen öffnenden Ventile versehen ist. Die Kolben d und d1 sind an ihrer Kolbenstange mit einem Gewichte f versehen, welches im Stande ist, der ganzen

Steigwassersäule bis zur Kraftpumpe, vermindert um deren zulässige Saughöhe, das

Gleichgewicht zu halten. Der Cylinder des Röhrenkolbens d taucht in seiner ganzen Höhe in das Saugwasser. Vom unteren Ende des

Pumpencylinders e geht das Steigrohr bis zur Kraftpumpe

(Fig. 10

Taf. 31), die mit einer Fortsetzung des Steigrohres mit Steigventil c und einen Napfkolben a,

der von irgend einem Motor bewegt wird, versehen ist. Bewegt sich der Kolben a in die Höhe, so drücken die Kolben d und d1 der Arbeitspumpe unter dem Einflüsse des Gewichtes

f eine gewisse Wassermenge durch das Steigrohr in

den Cylinder der Kraftpumpe. Geht der Kraftkolben herunter, so wird ein Theil des

Wassers durch c zum Ausgusse gedrückt, während ein

anderer Theil unter den Kolben d zurücktritt und zur

Hebung von d und d1 dient; d1 saugt dann dabei Wasser an.

Statt der Kraftpumpe (Fig. 10) kann auch eine

wie die Arbeitspumpe (Fig. 9) eingerichtete

Pumpe verwendet werden, wenn nur der Röhrenkolben mit einem sich nach unten

öffnenden Ventile versehen ist. Das von der Arbeitspumpe kommende Steigrohr mündet in den

unteren Theil des Cylinders vom Kolben d ein, während

das Ausguſsrohr mit dem Ventile c sich im unteren

Theile des Cylinders vom Kolben a ansetzt. Die Höhlung

im Kolben d, die mit Luft gefüllt ist, dient als

Windkessel.

Die doppelt wirkende Pumpe von Eduard Buſs in St. Gallen und Em. Müller in

Arbon, Schweiz (* D. R. P. Nr. 33826 vom 9. Juni 1885) besitzt 2 Kolben und 2

Ventile. Wie aus Fig. 11 Taf. 31 zu entnehmen, sind die Kolben Napfkolben und sitzen

unmittelbar an zwei Zugstangen s1 und s2, die durch Schwingung des doppelarmigen Hebels H auf und nieder bewegt werden. Unter dem unteren

Kolben liegt das Saugrohr S, über dem oberen Kolben das

Druckrohr D. Der von den beiden Kolben begrenzte Raum

K steht durch ein Saug- bezieh. Druckventil mit dem

Saug- bezieh. Druckrohre in Verbindung. Nähern sich die Kolben einander, so drücken

sie aus dem Raume K durch das Druckventil eine

Wassermenge von 2hq, wenn h der Kolbenhub und q der Kolbenquerschnitt

ist. Davon tritt eine Wassermenge von hq wieder über

den oberen Kolben, ist also für die Förderung dieses Hubes verloren. Der untere

Kolben geht bezüglich seiner Saugwirkung leer. Gehen die Kolben aus einander, so

drückt der obere das über demselben stehende Wasser hq

in das Druckrohr D und beide Kolben saugen eine

Wassermenge 2hq in den Raum K. Die Pumpe ist also eine doppelt wirkende. Die Zahl ihrer Ventile ist

allerdings auf 2 vermindert, dafür ist aber statt der 2 fehlenden Ventile eine

Kolbenliderung mehr in den Kauf zu nehmen, was als ein Vortheil nicht angesehen

werden kann.

Bei der in Fig.

14 bis 16 Taf. 31 abgebildeten, sowohl als Motor und als Luft- und Wasserpumpe

verwendbaren Kolbenmaschine mit schwingendem Cylinder

von L. Mégy in Paris (vgl. A.

Schmid 1875 215 * 15) ist über dem Cylinder ein

schwingender Muschelschieber M mit Kreisbogen-Spiegel

angeordnet, so daſs die Schildzapfen lediglich zur Zu- und Abführung der Flüssigkeit

dienen. Der Muschelschieber M ist auf einer quer durch

das Schiebergehäuse gehenden Achse befestigt, um welche der Schieberspiegel

cylindrisch ist. Auſserhalb des Schiebergehäuses ist auf diese Achse ein Arm H aufgekeilt, der in einem in dem feststehenden Arme

S angeordneten Kugellager geführt ist. Es ist nun

klar, daſs sich der Schieber bei den Schwingungen des Cylinders, von seinem Arme H geführt, auf seinem Spiegel hin und her bewegen muſs,

was die Vertheilung der Flüssigkeit bewirkt. Die gezeichnete Schieberbewegung wird

wegen des zulässigen groſsen Drehwinkels vom Schieber bei Wassermotoren und Pumpen

angewendet, während bei Dampfmotoren und Luftpumpen der als Hahn ausgebildete

Schieberarm unmittelbar von einem auf der Kurbelwelle sitzenden Excenter bewegt

wird. Als Vorzüge dieser Maschine werden folgende angegeben: 1) Der Schluſs und die

Eröffnung der Schieberöffnungen geschieht in Folge der eigenthümlichen Bewegung des

Schiebers gegen den sich drehenden Cylinder sehr schnell; man kann deshalb bis zu

300 Umdrehungen in der Minute gehen, ohne hydraulische Stöſse befürchten zu müssen.

2) Die Schieberflächen schleifen sich während des Betriebes immer dichter auf

einander, was durch Dauerversuche bewiesen erscheint. 3) Die Verbindungen der

Zuleitungs- und Ableitungsrohre mit den Cylinderschildzapfen sind einfach und leicht

dicht zu halten. 4) Der einseitige Druck der Kraftflüssigkeit auf den Cylinder wird

durch eine Laufrolle e (Fig. 16) mit Stahlbahn

aufgenommen. 5) Die Kanäle a und a1 betragen dem

Querschnitte nach ¼ der Kolbenfläche.

Die Leistung der Maschine als hydraulischer Motor soll unter den günstigsten

Verhältnissen 90 Proc. betragen, im Mittel 75 Proc. bei einer Geschwindigkeit von

100 bis 160 Umdrehungen; die Leistung soll aber nicht unter 30 Proc. bei 300

Umdrehungen fallen.

Osc. Smreker in Mannheim (* D. R. P. Nr. 33824 vom 31.

Mai 1885) hat einen Saugkorb für Rohrbrunnen angegeben,

welcher die gewöhnliche Einrichtung hat, am Boden aber geschlossen ist. Um den an

das Saugrohr der Pumpe angeschlossenen Saugkorb b ist,

wie aus Fig. 3

Taf. 31 zu entnehmen, ein Schutzkorb angebracht, der aus einem durchlochten und

auſsen mit einem weitmaschigen Drahtgewebe umgebenen Rohre a besteht. Auf der Innenfläche dieses Rohres sind vor den Oeffnungen

desselben kleine schräge Schutzdächer angeordnet, welche die vom Wasser

mitgerissenen schweren Stoffe nach unten ableiten sollen. Hier setzen sie sich ab

und können durch das Rohr d, auf welches über Tage eine

kleine Sandpumpe aufgesetzt wird, abgesaugt werden. Das mit Schutzkorb versehene

Rohr wird in das verröhrte Bohrloch eingesenkt und dann das Saugrohr des

Rohrbrunnens in ersteres eingesetzt.

Auf der Görlitzer Gewerbe- und Industrieausstellung 1885 hatte C. Eichler in Berlin einen Pulsometer mit seiner Pendelsteuerung (vgl. 1884 251 * 473) im Betriebe. Die Kammerinhalte desselben betrugen je 112l, die Länge des Pendelventiles war 200mm, die Saughöhe 1m bei 3m langer Saugrohrleitung. Die

nach dem 8m hoch gelegenen Ausguſs führende

Rohrleitung war mehrfach gekrümmt, hatte 225mm

lichte Weite und 34m Länge. Zwei am Pulsometer

angebrachte Manometer zeigten die Spannung des einströmenden Dampfes und die

Widerstandshöhe der Wassersäule in der Druckleitung an. Die Anzahl der Pulsschläge

in der Minute betrug 16 bis 50, welche einer Förderung von ungefähr 1600 bis 5000l entsprachen.

Zwei Versuche mit diesem Pulsometer hatten nach der Zeitschrift des Vereins deutscher Ingenieure, 1885 * S.

755 folgende Ergebnisse:

Betriebsdampfspannung

4at

bezieh.

6at

Einströmdampfspannung (gedrosselt)

1,6at

1,8at

Widerstandshöhe im Druckrohre

1,2at

1,3at

Inhalt einer Pulsometerkammer

112l

112l

Füllung während eines Hubes

100l

95l

Füllungs- bezieh.

Wirkungsgrad

90

Proc. bezieh.

85 Proc.

Pulsschläge in 1 Minute

40

42

Leistung

in 1 Minute

4000l

3990l

„

„ „ Stunde

240000l

239400l

Speisewasserverbrauch in 1

Stunde

300l

375l

1k Dampf fördert Wasser

800k

638k

Erwärmung des gehobenen

Wassers

0,8°

1,0°

Leistung

8e

8e

Dampfverbrauch für 1e und Stunde

37,5k

47k.

Aufgenommene Diagramme der Arbeitsleistung in den

Pulsometerkammern zeigten sehr regelmäſsige Curven.

Bei dem mit Druckluft arbeitenden Wasserheber von Wilh. Schranz in Laurenburg a. d. Lahn (* D. R. P. Nr.

33822 vom 22. Mai 1885) öffnen sich die Eintrittsventile b und b1

(Fig. 12

und 13 Taf.

31), wenn der Apparat unter Wasser liegt und leere Kammern c und c1

besitzt. Das Wasser tritt dann in die Kammern ein und die darin befindlichen

Schwimmer s und s1 verschlieſsen durch die oben an deren Stangen

angebrachten Ventile die nach dem Steuerapparate führenden Oeffnungen e und e1. Wird nun durch das Rohr f Druckluft in den Steuerapparat (Fig. 12) eingeführt und

der entlastete Kolben g steht, wie gezeichnet, links,

so strömt dieselbe durch das Rohr h in die Kammer c und drückt die darin enthaltene Flüssigkeit durch das

Rohr i in das beiden Kammern gemeinsame Steigrohr l und auf die dem Luftdrucke entsprechende Höhe.

Nachdem die Flüssigkeit in c so weit verdrängt ist,

daſs der Schwimmer s sinkt, wird die Ventilöffnung e frei; es strömt dann durch letztere und das

anschlieſsende Rohr m ein Theil der in c enthaltenen Luft auf die Ringfläche p des Kolbens g, schiebt

denselben nach rechts und bewirkt auf diese Weise die Umsteuerung. Sobald diese

erfolgt ist, entweicht die in c enthaltene Luft durch

das Rohr h und den Hohlraum n des Kolbens g unmittelbar oder auch, wenn

der Steuerapparat sich in der Flüssigkeit befindet, durch das Rohr o. Statt der Hohlräume n

und n1 können in den

Kolben auch ebenso wie für die Einströmung Hälse eingedreht sein.

Die durch das Rohr f einströmende Luft gelangt nun durch

den Steuerapparat und das Rohr h1 in die Kammer c1 und wirkt ebenso wie in c, indem sie die Flüssigkeit in das Steigrohr l drückt. Ist die Kammer c1 genügend entleert und die Umsteuerung durch Sinken

des Schwimmers s1

erfolgt, so hat sich vorher der Behälter c wieder

gefüllt, gleichzeitig der darin befindliche Schwimmer d

die Oeffnung e geschlossen und das Spiel beginnt von

Neuem.

Der Schranz'sche Apparat soll beim Sümpfen von

Schächten, Heben von Trinkwasser aus Brunnen u.s.w. Verwendung finden.

Eine nach bekanntem Prinzipe (vgl. Stewart 1883 250 * 145. Oehlmann 1885 255 * 278) von A. Malcotte

aîné construirte rotirende Pumpe (vgl. Revue industrielle, 1885 * S. 474) verdient wegen ihrer

einfachen Einrichtung Beachtung. Wie in Fig. 4 und 5 Taf. 31 veranschaulicht,

sind in einem

cylindrischen Gehäuse A mit je zwei Ein- und Auslässen

auf jeder Seite vier lose sich der Innenwand des Gehäuses anpassende Ringstücke B angeordnet, die durch eine mitten zwischen denselben

angebrachte Röhre G aus einander und in dichter

Berührung mit dem Gehäuseinneren gehalten werden. In der Röhre G liegt excentrisch eine Welle D, die in langen Deckellagern geführt ist und auf welcher Scheiben I befestigt sind, die in Ausdrehungen der Gehäusedeckel

passen. Auf diesen Scheiben sind je vier nach innen zeigende Stifte gleichmäſsig

angeordnet, die in Schlitze der Kopfflächen der hohlen Ringstücke B eingreifen. Dreht man nun die Welle D, so werden die Stücke B

von den Scheiben mitgenommen, aber in Folge der Excentricität der Wellenlager mit

verschiedenen Winkelgeschwindigkeiten, was ein

abwechselndes Nähern und Entfernen der Kolben bewirkt. Hierdurch wird das Wasser in

bekannter Weise angesaugt und fortgedrückt.

Textabbildung Bd. 259, S. 486 Wie bereits mehrfach zum Vorschieben der Kolben an rotirenden Maschinen

die Schwere der Kolben und die Centrifugalkraft benutzt wurde (vgl. Beale 1844 91 * 264. A. Morin 1884 253 * 7 u.a.),

so ist dies auch bei einer auf der Erfindungsausstellung in London 1885 von G. J. Worssam und Sohn in London gezeigten rotirenden Pumpe der Fall, welche hauptsächlich zur

Förderung von dicken Flüssigkeiten bestimmt ist. Die

innere Einrichtung derselben ist aus der nebenstehenden Textfigur ersichtlich. In

einem cylindrischen Gehäuse dreht sich excentrisch ein Rad, in dessen vier

Aussparungen Rollen lose liegen, so daſs dieselben bei der Drehung des Rades durch

die Centrifugalkraft sich an die Gehäusewandung anlegen und dadurch die so

eingeschlossene Flüssigkeit mit fortnehmen. Das Rad ist aus Phosphorbronze, die

Rollen aus Stahl hergestellt.

Die vornehmlich als Gebläse dienende rotirende Maschine von Hermann

Enke in Weiſsenfels (* D. R. P. Nr. 33161 vom 11. November 1884) zeichnet

sich dadurch aus, daſs alle Flächen bis auf zwei schmale Streifen, die gesondert

bearbeitet werden müssen, auf der gewöhnlichen Drehbank herstellbar sind. Die

Maschine gehört zur Gruppe der Räderkapselwerke und kann als eine Verdoppelung des

von Hofmann und Zinkeisen in Zwickau (* D. R. P. Nr.

31495 vom 25. September 1884) angegebenen Kapselwerkes angesehen werden. Das Gehäuse

G (Fig. 7 und 8 Taf. 31) zerfällt in

eine obere gröſsere und eine untere kleinere Kammer, wovon für jede sich mit

entsprechenden Deckeln D und D1, d und d1 verschlossen wird. Die mit ihrer

Achse in den Deckeln D und D1 gelagerte Scheibe S mit den daran sitzenden Kolben K und K1 ist mit der in den Deckeln d und d1

gelagerten Trommel T durch Zahnräder verbunden und

erfahren beide bei entgegengesetzter Drehrichtung die gleichen Umdrehungszahlen. An

den Deckeln D und D1 sind Cylinder Z und

Z1 angeordnet,

welche so tief von beiden Seiten in das Gehäuse eintreten, daſs nur ein Zwischenraum

von der Stärke der Scheibe S freibleibt, in welchem

letztere ihren Platz findet. Die Ausschnitte ab an

diesen Cylindern haben in Folge gemeinschaftlicher Bearbeitung genau dieselbe

Kreisform wie die untere Gehäusewand, so daſs die Trommel T bei ihrer Drehung beide Kreisflächen dicht berührt; dies ist erreicht,

wenn die Ausschnitte ab zu den Trommelaussparungen mno in solche Maſsverhältnisse gebracht werden, daſs

zur Zeit, wo sich beide gegenüber stehen, mno von ab vollständig gedeckt wird und noch auf beiden Seiten

eine Ueberdeckung vorhanden ist. Die Kolben K und K1 sitzen an der

zwischen den beiden Cylindern Z und Z1 schleifenden Scheibe

S und werden von dieser an der oberen Gehäusewand

und um die Cylinder dicht herumgeführt. Die Aussparungen mno, durch welche die Kolben gehen, gestatten, denselben solche

Abmessungen geben zu können, daſs sie trotz ihrer Länge fest und ihre

Dichtungsflächen genügend breit werden; ihre äuſsere Form entspricht den

Trommelaussparungen und ist dabei nur so viel freier Raum gelassen, daſs eine

Berührung beider Theile nicht vorkommen kann. Die Trommel T hat längere Abmessungen als die Kolben K

und K1; die für

letztere nöthigen Aussparungen nehmen nicht die ganze Länge in Anspruch, sondern

lassen rechts und links Scheiben s und s1 stehen, deren

äuſsere Flächen dicht an die Deckel d und d1 anlaufen. Die

Scheibe S hat die in Fig. 7 gezeichnete Form

erhalten; ihr entsprechend ist der Mitteltheil der Trommel T gestaltet, so daſs sich beide Theile beständig dicht abwickeln. Um die

Abwickelung so sanft wie möglich zu gestalten, ist der Trommeltheil mit elastischen

Einlagen versehen, welche nöthigenfalls gegen die Scheibe S nachgeben.

Zum Fördern dicker Flüssigkeiten, wie z.B. Thonbrei,

bringt A. J. A. Dumoulin in Paris (* D. R. P. Nr. 33819

vom 20. Mai 1885) eine einfach wirkende Druckpumpe mit

Tauchkolben und einem Ventil in Vorschlag. Das fehlende

Saugventil wird durch den Kolben ersetzt. Der mit einem Messingfutter versehene

Cylinder C (Fig. 6 Taf. 31) liegt

wagerecht und bildet mit einem Trichteraufsatze B ein

Stück. Der Trichter B ist in dem unteren Theile des

letzteren so gelagert, daſs in demselben eingefülltes Material von allen Seiten den

Cylinder C umgibt und durch die Schlitze a in diesen hinein gelangen kann. Diese Schlitze liegen

dicht vor der Stopfbüchse, so daſs sie nach vollendetem Hube des Kolbens von diesem

ganz frei gelegt werden. Der Kolben hat behufs

leichterer Verdrängung der dickflüssigen Massen vorn eine kegelförmige Spitze. An

den Cylinder setzt sich das Druckrohr T an, welches mit

einem

Kegelsteigventil V mit von auſsen beweglicher Spindel

versehen ist. Die Bewegung des Kolbens geschieht durch eine Kurbel mit doppeltem

Rädervorgelege. Von diesem aus wird auch eine im Trichter liegende Rührvorrichtung

behufs Mischung der Füllung von B und Förderung

derselben gegen den Cylinder hin umgedreht. Geht der Kolben nach links, so entsteht

zwischen diesem und dem Steigventile ein luftleerer Raum, bis der Kolben die

Schlitze o in der Cylinderwandung frei legt. Die

breiige Masse wird dann in Folge des Atmosphärendruckes in den Cylinder

hineingedrückt und beim Rückgange des Kolbens und, nachdem derselbe die Schlitze a wieder geschlossen hat, in das Druckrohr befördert.

Es ist klar, daſs eine derartige Pumpe ihrem Saughube erhebliche Widerstände

entgegensetzt; trotzdem kann sie sich aber zu dem angegebenen Zwecke sehr wohl

eignen.

Tafeln