| Titel: | Ueber Neuerungen im Eisenhüttenwesen. |

| Fundstelle: | Band 260, Jahrgang 1886, S. 270 |

| Download: | XML |

Ueber Neuerungen im Eisenhüttenwesen.

(Patentklasse 18. Fortsetzung des Berichtes Bd.

259 S. 361.)

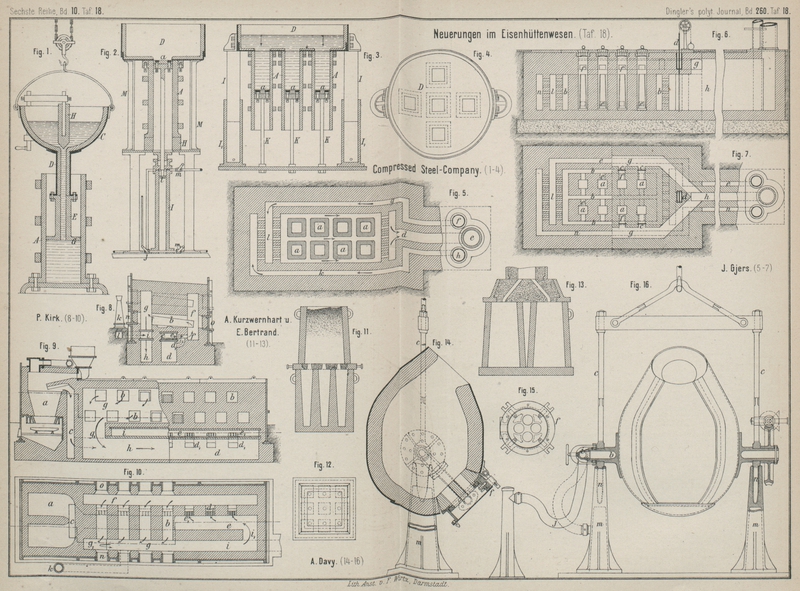

Mit Abbildungen im Texte und auf Tafel 18.

Ueber Neuerungen im Eisenhüttenwesen.

Die Compressed Steel Company in Cleveland, Ohio (* D. R.

P. Kl. 31 Nr. 33709 und 33710 vom 9. Juni 1885) hat Vorrichtungen

angegeben, welche es ermöglichen, Fluſseisen ohne

Ausgieſsen desselben in einem mit der Luft in Berührung kommenden Strahle aus der

Gieſspfanne in die Formen abzulassen. Die eine in Fig. 2 Taf. 18

veranschaulichte Vorrichtung besteht aus einer Pfanne D, in welche das Eisen aus der Birne ausgegossen wird. Die Pfanne ruht auf

Säulen M und ist mit einem feuerfesten Futter versehen.

Im Boden hat die Pfanne eine Oeffnung, an welche auf der unteren Seite die

eigentliche zweitheilige Form A befestigt ist. In

dieser wird ein Kolben a durch Preſswasser auf- und

abbewegt. Die Bewegung des Kolbens wird durch Stellung der Hähne j, m und m1 in den zum Cylinder I

führenden Rohrleitungen beeinfluſst. Vor Beginn des Gusses stellt man den Kolben a so, daſs sich seine ebene Fläche mit derjenigen des

Gieſspfannenbodens ungefähr vergleicht. Nachdem man die zum Gusse eines Blockes

nöthige Menge Fluſseisen in die Gieſspfanne abgelassen hat, läſst man zunächst das

Eisen so lange ruhig in derselben stehen, bis die Gase entwichen sind, was bei der

groſsen Oberfläche und verhältniſsmäſsig geringen Tiefe der Gieſspfanne schneller

von statten geht als in der Form. Nachdem dies geschehen, stellt man die Hähne so,

daſs sich der Kolben l senkt. Das Eisen sinkt dann aus

der Gieſspfanne in einem zusammenhängenden Strahle in die sich allmählich

vertiefende Form nach. Die Stellung des Hahnes m1 wird so geregelt, daſs der Kolben a mit geringerer Geschwindigkeit niedergeht, als

diejenige, welche das Eisen beim freien Ausflieſsen aus D haben würde. Es kann auch die Stellung des Hahnes m1 selbstthätig

geschehen, so daſs seine Ausfluſsöffnung nach und nach immer enger wird, um den

erhöhten Druck, welcher aus der Zunahme der Länge der in die Form sinkenden

Eisensäule entsteht, auszugleichen. Auch kann man die beiden Hähne m und m1 mit einander in Verbindung setzen und würde dann

der die Geschwindigkeit des Kolbens beeinflussende Hahn in der Verbindung zwischen

diesen beiden Hähnen angebracht werden. In dieser Weise wird die Form allmählich mit

Eisen gefüllt. Sobald die Form und ihr Inhalt genügend abgekühlt sind, zieht man den

Kolben a bis in den Theil H zurück, schraubt die Form von der Pfanne los und entfernt sie zur

Herausnahme des Blockes.

Bei der in Fig.

3 und 4 Taf. 18 dargestellten Gieſsvorrichtung sind die Formen A mit den Ausfluſsöffnungen der Gieſspfanne D verbunden und letztere wird von den in den

Preſswassercylindern I1

beweglichen Kolben I getragen. Die Formböden a sitzen unbeweglich auf an der Bodenplatte befestigten

Stangen K. Beim Füllen der Gieſspfanne D

nimmt dieselbe mit den

angehängten Formen die unterste Lage ein. Nach beendeter Füllung der Pfanne D hebt man die Kolben I

unter denselben Geschwindigkeitsbedingungen, welche bei der Anordnung Fig. 2 für die

Bewegung des Kolbens a von oben nach unten maſsgebend

waren, in die Höhe. Es wird dann das Eisen in geschlossener Masse allmählich und

gleichmäſsig in die Formen hineinsinken.

Bei der unter Nr. 33710 patentirten und in Fig. 1 Taf. 18

dargestellten Gieſsvorrichtung bezeichnet C die an

einem Flaschenzuge aufgehängte Gieſspfanne; dieselbe ist im Boden mit einer

Ausfluſsöffnung versehen, die sich nach unten in ein Rohr D fortsetzt. Beide sind mit einem feuerbeständigen Futter bekleidet. An

dem unteren Ende des Rohres D ist ein Ansatz E aus feuerfester Masse befestigt, welcher unten mit

einer die Form A abschlieſsenden Flansche G versehen ist. Zur Regelung des Einlaufes des Eisens

in das Rohr D ist in der Gieſspfanne ein mittels Griff

einzustellendes Ventil H vorgesehen; dasselbe ist beim

Einlassen des flüssigen Eisens in die Pfanne geschlossen. Ist die Gieſspfanne

gefüllt, so hängt man sie über der Form auf und läſst sie hierauf so tief herunter,

daſs die Flansche G auf dem Boden der Form aufsitzt.

Nun öffnet man das Ventil H; das Eisen fällt dann durch

das Rohr D und treibt die Luft durch die Fuge zwischen

den Wandungen der Form und der mit genügendem Spiele schlieſsenden Flansche G hindurch. Sobald das Eisen den Boden der Form

erreicht hat, ist die Luft ausgetrieben und der fernere Zufluſs des Eisens findet

ohne Berührung mit der Luft statt. Die Gieſspfanne wird nun so langsam gehoben, daſs

die Flansche G während des Gieſsens auf dem Eisen

aufliegen bleibt. Die Gieſspfanne kann entweder so viel Eisen enthalten, als zum

Füllen nur einer Form oder mehrerer Formen erforderlich

ist; im letzteren Falle schlieſst man bei vollendeter Füllung der betreffenden Form

die Ausfluſsöffnung mittels des Ventiles H, hängt sie

über die nächste Form und verfährt in derselben Weise.

Um sehr kleine Fluſseisenblöcke, wie sie zur Herstellung

dünnen Handelseisens benutzt werden, ohne verlorenen

Kopf zu gieſsen, ordnen A. Kurzwernhart und

Ernst

Bertrand in Zuckmantel bei Teplitz,

Böhmen (* D. R. P. Kl. 31 Nr. 34157 vom 22. Mai

1885) in dem Boden oder den Wänden einer gröſseren Form kleinere Nebenformen an, welche mit der ersteren

durch dünne Gieſskanäle in Verbindung stehen. Derartig eingerichtete Formen zeigen

Fig. 11

bis 13 Taf.

18. Die unteren Formen sind bei Fig. 11 und 12 zu 9 Stück

in einem Guſskörper hergestellt. Die Wände der einzelnen Formen sind nach unten

stark zusammengezogen, um die 9 Blöcke nach dem Gusse als Ganzes aus ihren Formen

herausnehmen zu können. Auf diese Formen wird dicht schlieſsend eine feuerfeste

Platte mit 9 Gieſskanälen gelegt und auf dieser ruht die obere gröſsere Form

gewöhnlicher Einrichtung. Alle 10 Formen werden nun gleichzeitig voll gegossen, so

daſs das obere Ende der oberen gröſseren Form als verlorener Kopf für alle anderen wirkt. Dieser verlorene

Kopf nimmt also die Gasblasen aus allen Formen und liefert das Eisen, welches die

durch das Nachsacken entstehenden Räume wieder ausfüllt. Trotzdem kann aber der

obere Block in seinem unteren Theile noch weiter benutzt werden. Die unteren Blöcke

stehen unter dem Drucke der ganzen Eisensäule und fallen deshalb dichter aus als

gewöhnlich. Nach dem Abheben der oberen Form kann man die 9 unteren Blöcke aus ihren

Formen herausziehen. Man schlägt dann die Verbindungszapfen zwischen den oberen und

den unteren Blöcken durch und kann nun jeden Block für sich bearbeiten. Soll die

obere Form lediglich zur Herstellung eines später wieder um zuschmelzenden

verlorenen Kopfes dienen, so gibt man den Formen die Einrichtung Fig. 13. Hier haben die

unteren Formen die bekannte Anordnung.

In Hütten, in welchen das Gieſsen der Fluſseisenblöcke in einiger Entfernung vom

Walzwerke stattfindet, oder wo die Blöcke entweder klein sind, oder der Guſs nur in

groſsen Zwischenräumen erfolgt, ist es schwierig, die Gjers'schen Durchweichungsgruben (vgl. 1882

246 * 508. 1883 249 * 442)

so zu führen, daſs die Blöcke immer die zum Auswalzen erforderliche Hitze haben. Man

hat deshalb von jeher schon heizbare Ausgleichungsgruben vorgeschlagen (vgl. Hainsworth 1883 249 443.

Uebersicht 1884 252 * 251. Riley 1885 258 * 448). Eine neue Ausführung

derartiger Gruben von John Gjers in Middlesborough (*

D. R. P. Kl. 31 Nr. 33594 vom 1. März 1885, Zusatz zu Nr. 21716, vgl. 1883 249 * 442) veranschaulichen die Fig. 5 bis 7 Taf. 18. Die Zuführung

der Hitze geschieht entweder von auſsen, oder von innen, oder von auſsen und innen;

ersteres geschieht, wenn Blöcke in den Gruben stehen, letzteres, wenn die Gruben

leer sind. Fig.

5 zeigt einen Grundriſsschnitt durch Ausgleichungsgruben, welche von auſsen erhitzt werden. Die einzelnen Gruben

bestehen aus im Ganzen gebrannten Retorten a, die

allseitig vom Feuer umspült werden. In den Seitenwänden der Grube liegen der

Luftkanal g und der Gaskanal k, welche die Luft und das Gas aus den Rohren f und h empfangen und vorgewärmt bei l zusammenführen; hier verbrennen die Gase, umspülen

die Retorten a von auſsen und gelangen dann durch d und e unter Dampfkessel

u.s.w.

Fig. 6 und

7 zeigen

eine Anordnung, um die Gruben von auſsen und innen zu

heizen. Luft und Gas gelangen durch die Kanäle e und

n nach l, verbrennen

hier und umspülen die gemauerten Gruben a von auſsen,

um dann durch h zu entweichen. Sollen die Gruben auch

von innen geheizt werden, so verstellt man den Schieber d, so daſs er den unteren Theil des Kanales h

abschlieſst; dagegen öffnet man die Schieber c, welche

in den oben zu den Gruben führenden Kanälen angeordnet sind. Die Gase gelangen nun

von b aus durch die am Boden der Gruben in diese

einmündenden Kanäle e in dieselben, durchstreichen sie

nach oben, gehen durch die Kanäle f nach dem Kanäle g und von hier in den oberen Theil von h. Während des Heizens sind die Gruben durch Deckel

geschlossen.

Sollen die Gruben mit festem Brennmateriale geheizt werden, so legt man den Rost

zwischen zwei Reihen von je 4 Gruben. Die Verbrennungsgase gelangen am oberen Ende

in die Gruben, durchstreichen sie von oben nach unten, gehen hierauf durch

Seitenkanäle, in welchen die Wände der Gruben erhitzt werden und gelangen endlich

durch 2 Sammelkanäle zur Esse. Die Verbrennungsluft wird mittels eines

Strahlapparates in die Vorwärmkanäle gedrückt und gelangt dann erst unter den

Rost.

Peter

Kirk in Bankfield, England (* D. R. P. Kl. 31 Nr. 33323 vom 25. März 1885) hat den in

Fig. 8 bis

10 Taf.

18 dargestellten Ofen zum Warmhalten von

Fluſseisenblöcken in Vorschlag gebracht. Derselbe enthält zur Aufnahme der

Blöcke die in zwei oder mehreren Reihen über einander liegenden Zellen b, am vorderen Ende desselben sind die Gasgeneratoren

a angelegt. Das zur Heizung dienende Gas gelangt

durch den senkrechten Kanal c in den Kanal d; derselbe erstreckt sich im unteren mittleren Theile

des Ofens durch die ganze Länge desselben; unmittelbar über d ist ein Luftkanal e angeordnet, welcher von

ersterem durch Platten aus Metall oder feuerfestem Material getrennt ist. Aus d strömt das Gas durch die Kanäle d1 in die Kammer f, in welche die hinteren Enden sämmtlicher Zellen b münden. Auf seinem Wege aus den Kanälen d1 nach der Kammer f trifft das Gas mit den aus dem Kanäle e durch die Löcher e1 tretenden Luftströmen zusammen und die dadurch

sich bildende Mischung von Luft und Gas wird in der Kammer f verbrannt. Aus der letzteren strömen die heiſsen Gase durch die Zellen

b in eine Vorderkammer g, welche durch einen senkrechten Kanal g1 an einem Ende des Ofens mit dem Abzugskanale h in Verbindung steht, der seinerseits mit der Esse

verbunden ist. Dem Luftkanale e wird die Luft durch

einen zwischen der Kammer g und dem Kanäle h liegenden Kanal i

zugeführt, welcher an einem Ende durch den Querkanal i1 mit dem Kanäle e in Verbindung steht. Die Luft wird in i

durch einen Strahlapparat k gedrückt. Von diesem aus

führt ein Kanal l nach i

und die Luft wird durch die Anordnung des letzteren zwischen der Kammer g und dem Abzugskanale h,

noch mehr aber durch die Anordnung des Luftkanales e

über dem Gaskanale d bedeutend vorgewärmt. Die Zellen

b Hegen in dem die Kammern f und g trennenden, aus feuerfestem Materiale

hergestellten Mauerwerke und ist die Gröſse der Zellen derart, daſs jede derselben

einen Block aufzunehmen vermag und auſserdem genügend Raum übrig bleibt, um die

heiſsen Gase aus der Kammer f nach der Kammer g durchströmen zu lassen. Die Zellen liegen nach der

Kammer f hin etwas geneigt, um das Abflieſsen der

geschmolzenen Schlacken zu gestatten, aus welcher dieselben gelegentlich entfernt

werden. Um das Abflieſsen zu befördern und um die Blöcke nur an einzelnen Stellen aufliegen zu

lassen, erhalten die Böden der Zellen entsprechende Vertiefungen. Diese Einrichtung

der Böden trägt zu einer gleichmäſsigen Erhitzung der Blöcke bei, weil die heiſsen

Gase auch unterhalb derselben durchströmen können. Die Auſsenmauern des Ofens sind,

wie gebräuchlich, mit einem Eisenmantel umgeben und in beiden Seitenwänden in

entsprechender Höhe mit den Zellen b die Oeffnungen n bezieh. o angebracht,

welche durch Thüren verschlossen werden können. Die Oeffnungen n sind zum Einführen, o

zum Herausnehmen der Blöcke bestimmt.

Für Kleinbessemereien (vgl. 1885 255 * 381. 1886 260 140) schlägt Alfred

Davy in Sheffield (* D. R. P. Nr. 33591 vom 27. Juni

1885) folgende Birneneinrichtung vor: Wie

aus Fig. 14

bis 16 Taf.

18 zu entnehmen ist, hängt die kleine Birne in einem Rahmen c, so daſs sie mittels eines Krahnes leicht vor den Schmelzofen und über

die Formen gestellt werden kann. Die Kippung der Birne im Rahmen c geschieht durch ein von Hand bewegtes

Schneckenradgetriebe. Behufs Verblasung des Einsatzes stellt man den Rahmen über 2

Säulen m, so daſs bei der Senkung desselben die Zapfen

n des Rahmens in Löcher der Säulen m eintreten und der Krahn entlastet wird. Die Kuppelung

der Birne mit der Windleitung geschieht mittels eines biegsamen Schlauches j, dessen Düse i durch

einen Schwenkbügel mit Druckschraube gegen den hohlen Tragzapfen b der Birne angepreſst wird. Von letzterem führt ein

Rohr zu dem Windkasten f, welcher nicht am tiefsten

Punkte der senkrecht gestellten Birne liegt, sondern auf der Brustseite etwas hinauf

gerückt worden ist. Es soll dadurch schon bei kleinem Kippungswinkel das Eisen

auſser Berührung mit den 4 Düsen gebracht werden. Der Arbeitsgang ist bei dieser

Birneneinrichtung der bekannte.

Nach dem schon früher erwähnten Berichte über das Eisenhüttenwesen der Vereinigten

Staaten Amerikas von P. Trasenster (vgl. 1885 258 396) sind daselbst augenblicklich 30 Bessemerwerke

vorhanden, wovon 9 erst im Baue begriffen sind. Die 21 in Betrieb stehenden Werke

haben im Ganzen 47 Birnen von 4 bis 10t Fassung.

Trasenster bespricht die verschiedenen Systeme der

Bessemeranlagen und geht dann zu der besonderen Einrichtung der Werke über.

Bezüglich dieser ist hervorzuheben, daſs die Birnenböden entweder ganz gestampft,

zum Theil gemauert und zum Theil gestampft, oder ganz gemauert werden. Die erste

Anordnung ist auch in Europa gebräuchlich. Bei der zweiten Einrichtung liegen

zwischen den einzelnen Düsen a (Textfig. 1) flache Steine b. Die Räume zwischen a und b werden mit einem feuerfesten Material vollgestampft.

Bei ganz gemauerten Böden ist der Steinverband der in Textfig. 2 dargestellte. Die Düsen e greifen

durch die Bodenplatte hindurch, sind also in bekannter Weise von hinten in diese

eingesetzt, während die Füllsteine a, b und c von oben zwischen die Düsen eingesetzt werden. Die

Fugen müssen natürlich so eng wie möglich sein. Eine etwas abgeänderte Einrichtung zeigt

Textfigur 3. Hier haben die Füllsteine einen

sechsseitigen Querschnitt. Zwischen je 6 Füllsteinen liegt eine runde Düse. Die um

diese entstehende Fuge wird mit feuerfestem Material vollgestampft.Es kommt diese Einrichtung den vom Berichterstatter vorgeschlagenen und in

einer westfälischen Hütte augenblicklich versuchten Böden nahe. Dieselben

bestehen nur aus Düsen, welche die Gestalt

einer sechsseitigen abgestumpften Pyramide mit sehr spitzem Endwinkel haben.

Die Böden bilden auf diese Weise ein Gewölbe, dessen Wölbung nach oben

liegt. Für gröſsere Birnen können die Düsen eine Prismenform erhalten. Es

werden dann einzelne derselben durch die Bodenplatte hindurchgeführt und

halten die übrigen bei senkrecht gekippter Birne fest. Diese Böden haben vor

anderen den Vortheil, daſs sie haltbarer sind und eine viel gleichmäſsigere

Vertheilung des Windes über die ganze Bodenfläche gestatten, als bis jetzt

möglich war. Daraus ergibt sich die Möglichkeit, eine gröſsere Zahl engerer Windkanäle benutzen zu können, wodurch

die Einwirkung des Windes auf das Eisen erhöht, also die Dauer des Blasens

abgekürzt wird.

Fig. 1., Bd. 260, S. 275

Fig. 2., Bd. 260, S. 275

Fig. 3., Bd. 260, S. 275

(Fortsetzung folgt.)

Tafeln