| Titel: | Neuerungen in der Gespinnstfabrikation; von Hugo Fischer. |

| Autor: | Hugo Fischer |

| Fundstelle: | Band 260, Jahrgang 1886, S. 289 |

| Download: | XML |

Neuerungen in der Gespinnstfabrikation; von

Hugo Fischer.

(Patentklasse 76. Fortsetzung des Berichtes Bd.

253 S. 305.)

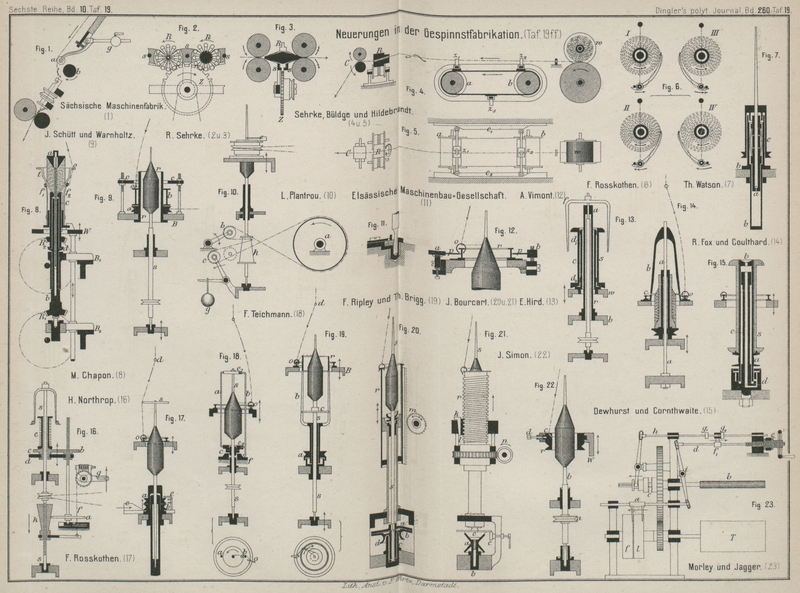

Mit Abbildungen auf Tafel

19 ff.

Hugo Fischer, über Neuerungen in der

Gespinnstfabrikation.

6) Vor- und

Feinspinnmaschinen.

Eine Durchsicht der deutschen Patentschriften, welche seit dem letzten Berichte über

Vor- und Feinspinnmaschinen (vgl. 1881 242 * 28)

erschienen sind, ist insofern lehrreich, als sie ergibt, daſs der Wetteifer zwischen

den Constructeuren von stetig arbeitenden Spinnmaschinen (Flügel- und

Ringspinnmaschinen) und absetzend arbeitenden. Spinnmaschinen (Mulemaschinen) nach

wie vor andauert. Insbesondere sind von Seiten der letzeren solche Anstrengungen

deutlich zu erkennen, welche dahin streben, das in Folge steter Vervollkommnung der

Ringspinnmaschine an diese verlorene Arbeitsgebiet wieder zu erobern und den Werth

der Mulemaschine zu erhöhen. Wenn die Bestrebungen hierbei auch an Bekanntes

anknüpfen, so enthalten sie doch zum Theile beachtenswerthe Einrichtungen, welche

zur Zweckerfüllung nicht ungeeignet erscheinen. Die anregende Wirkung der

Patentveröffentlichung, die sich auf anderem Gebiete schon häufig nutzbar erwiesen,

ist auch hierbei nicht zu verkennen und hat theils Vollkommeneres, theils allerdings

auch nur „Neues“ gezeitigt.

Bezüglich der Ringspinnmaschine finden sich diesmal verhältniſsmäſsig wenig

fruchtbringende Gedanken; vielfach verlieren sich dieselben in Kleinigkeiten, wie

Abänderung der Ring- und Läuferformen, Anordnung der Spindellagerung u. dgl., deren

praktischer Werth schwer zu ersehen ist. Andererseits ist nicht zu verkennen, daſs

auch eine Reihe sinnvoller Gedanken zu finden ist, welche zur Construction

einfacher, aber zweckentsprechender Einrichtungen führten, so daſs die groſsen

Schwierigkeiten, die sich der Benutzung der Ringspinnmaschine zur Herstellung von

Garnen hoher Feinheitsnummern und geringer Drehung entgegenstellen, bald mehr oder

weniger überwunden werden dürften.

a) Vorspinnmaschinen.

Eine zwar geringe, aber unter Umständen sicher zweckmäſsige Aenderung hat die

bekannte Röhrchenspinnmaschine durch die Sächsische Maschinenfabrik (Hartmann) in Chemnitz (* D. R. P. Nr. 18208 vom 11. Oktober 1881 und

Zusatz * Nr. 19890 vom 7. Mai 1882) erfahren. Die neue Einrichtung ersetzt die

Fadenleitstange, welche in der Nähe der Röhrchenköpfe, der Länge der Maschine

folgend, liegt und je nach dem Bedürfnisse, die Fäden aus der geraden Richtung

ablenkt und den Uebertritt der Drehungen auf den in der Verstreckung begriffenen

Faden regelt. Dieser Regulator für die

Drahtvertheilung besteht aus einer Walze, welche im Sinne der

Fadenbewegung von der Antriebwelle der Maschine aus umgetrieben wird, so daſs

das Ueberspringen der Fadendrehungen auf die zwischen dieser Walze und den Hinterwalzen des

Streckwerkes ausgespannte und in der Verstreckung begriffene Fadenstrecke

erleichtert und dadurch nicht nur bessere Vertheilung der Drehungen, sondern vor

Allem eine gleichmäſsigere Verdünnung des Fadens erzielt wird. Im Zusatzpatente

ist diese Einrichtung dahin erweitert, daſs die Leitwalze durch einzelne

drehbare Rollen ersetzt ist, von denen jede, wie Fig. 1 Taf. 19 bei a zeigt, einen Faden führt und bei zu starker

Anspannung desselben gegen eine stetig umlaufende Triebwalze b gepreſst und dadurch ebenfalls in Drehung

versetzt wird. Die gröſste zulässige Fadenspannung bestimmt hierbei ein den

Rollenhebel belastendes Gewicht g.

Eine zweite, der Sächsischen Maschinenfabrik

patentirte Vorrichtung zum Ausgleiche der Spannung

des in der Verstreckung begriffenen Fadens (* D. R. P. Nr. 19891 vom 7. Mai

1882) besteht für jeden Faden aus zwei Glasstäbchen, welche an schwingenden

Hebeln so befestigt sind, daſs sie senkrecht zu der die sämmtlichen Fäden

enthaltenden Ebene stehen, den Faden zwischen sich fassen und denselben je nach

Bedarf ein- oder zweimal von seiner geraden Richtung ablenken. Die hierdurch

veränderlich gemachte Fadenspannung wird durch die Hebel belastende Gewichte

bestimmt und kann in Folge geeigneter Anordnung dieser Gewichte von einer Stelle der Maschine aus und für alle Fäden zu

gleicher Zeit verändert und der Garnsorte

entsprechend eingestellt werden.

Dem für Röhrchenmaschinen bestimmten St reck werke

von H. Grothe (vgl. 1881 242 * 31) ähnlich ist das in Fig. 4 und 5 Taf. 19

dargestellte Streckwerk von R. Sehrke, Büldge und Hildebrandt in

Berlin (* D. R. P. Nr. 15010 vom 25. November 1880). Die sonst üblichen

Hinterwalzen des Streckwerkes sind hier durch Zangen z1 bis z3 ersetzt, welche das von dem Wickel

w abrollende Band erfassen und dem rotirenden

Röhrchen R mit einer Geschwindigkeit zuführen, die

kleiner ist als die Umfangsgeschwindigkeit der Vordercylinder C des Streckwerkes. Die Zangen sind auf einem über

zwei Leitwalzen a und b geführten endlosen Riemen befestigt und werden durch Curvenschienen

c1, c2, welche auf die

beweglichen Zangenbacken senkrecht zum Zangenlaufe verschiebend wirken, beim

Eintritte in die Bahn des Fadens geschlossen (vgl. Zange z2), beim Austritte aus derselben

geöffnet (vgl. Zange z1). Für eine gleichbleibende Umdrehungszahl des Röhrchens R wird daher die Verstreckung, welche sich aus dem

Geschwindigkeitsunterschiede der Streckcylinderumfläche und der Zangen ergibt,

mit Verkürzung des zwischen der geschlossenen Zange (z2) und dem Röhrchen ausgespannten

Bandes abnehmen, da die Zusammendrehung desselben, also der dem Ausziehen sich

entgegenstellende Widerstand mit der Verkürzung stetig wächst. Weil das Oeffnen

einer Zange erst dann erfolgt, wenn die nächste das Band sicher gefaſst hat, so

vertheilt sich die (auf der Strecke Rz1 vorhandene) stärkere Drehung des Fadens bei

der Zangenöffnung rasch über das folgende noch ungestreckte Bandstück (z1

z2) und gibt diesem

die für den Auszug erforderliche Festigkeit.

An Stelle des gewöhnlichen Röhrchens schaltet R. Sehrke in

Berlin (* D. R. P. Nr. 19871 vom 15. Februar 1882) auch ein verzahntes Rädchen R (Fig. 2 und 3 Taf. 19)

zwischen die Vorder- und Hinterwalzen des Streckwerkes ein, dessen Stirnflächen

kegelförmig gestaltete Körper tragen. Nuthen, welche in die Oberflächen dieser

letzteren eingeschnitten sind und von den Zahnlücken nach der Kegelspitze

laufen, führen die Fäden zwischen die Walzen des Streckwerkes. In Folge der

Reibung des in einer der Zahnlücken liegenden Fadens an den diese Lücke

begrenzenden Zahnflanken, erfahren die zwischen dem Rade und den Hinter- bezieh.

Vorderwalzen ausgespannten Fadentheile auſser der Verstreckung eine

Zusammendrehung in entgegengesetztem Sinne. Von diesem wird die erstere beim

Durchlaufen der Zahnlücke aufgehoben und hierauf in die entgegengesetzte

umgewandelt. Die Lagerung der Rädchen R erfolgt in

kreisbogenförmigen Ausschnitten einer Doppelschiene s, der Antrieb paarweise durch Zahnräder Z. Ob die Drehungen des zwischen Sternrad und Vordercylinder liegenden

Fadentheiles ganz oder theilweise von den letzteren erfaſst werden, oder beim

Eintritte des Fadens zwischen die Walzen wieder verschwinden, hängt auſser von

der gegenseitigen Pressung der Streckcylinder von der Drehungsgröſse ab, welche

der Anfang des Fadens beim Einlegen zwischen die Walzen besaſs. Ist dieselbe

gleich Null und werden die Walzen stark gegen einander gedrückt, so pressen

dieselben den eingelegten schlichten Faden breit, schieben die an der

Einzugsstelle ankommenden Fadendrehungen zurück und veranlassen dabei ein

Gleiten des Fadens in der Lücke des Sternrades, wodurch der Ausgleich der

Drehungen in den beiden durch das Rad geschiedenen Fadenstrecken erfolgt.

Dasselbe geschieht dann, wenn der Draht, welchen die Drehung des Sternrades

hervorruft, gröſser ist als derjenige, der dem Fadenanfange vor dem Einlegen

zwischen die Walzen ertheilt wurde, da dieser den Neigungswinkel der

Schraubenlinie bestimmt, in welcher sich die Fadenelemente zwischen den Walzen

anordnen.

Die Aufgabe, auf einem Flyer Vorgespinnst von

verschiedener Drehrichtung zu erzeugen, löst F.

Roſskothen in Stuttgart (* D. R. P. Nr. 24472 vom 13.

März 1883) auf eine ebenso einfache, wie sinnreiche Weise und zwar

sowohl für Flyer mit vorlaufenden, als solche mit nachlaufenden Spulen. Die

Lösung beruht auf dem Gedanken, daſs bei gleicher Anlage des Preſsfingers an der

Spule und Umkehr der Drehrichtung beider, also auch Umkehr des Fadendrahtes, das

Aufwinden des gedrehten Fadens nur dann stattfinden kann, wenn gleichzeitig eine

Richtungsumkehr der Relativgeschwindigkeit von Flügel und Spule eintritt. In

Fig. 6

Taf. 19 ist dies für die möglichen Fälle I bis IV veranschaulicht, indem die

raschere Drehung,

also das Voreilen eines der beiden Werkzeuge (Spule oder Flügel) durch

eingezeichnete Doppelpfeile angedeutet ist. So einfach wie die Lösung ist auch

das von Roſskothen vorgeschlagene Mittel zur

Verwirklichung derselben. Dasselbe besteht darin, daſs der Drehungssinn der

Antriebwelle des Flyer gewechselt wird, während die obere Riemenkegelwelle und

also auch das Streckwerk und das Differentialgetriebe die ursprüngliche

Drehrichtung beibehalten.In dem Patentansprüche ist irrthümlich gesagt, es werde „gleichzeitig

die Drehungsrichtung der Antriebwelle und diejenige der oberen

Konuswelle umgekehrt“. Das zur Erreichung dieses

Zweckes verwendete Mittel ist ein Wechselrad, welches zwischen Antrieb- und

Kegelwelle nach Bedürfniſs eingeschaltet werden kann. Hierdurch findet bei der

Aenderung des Drehungssinnes der Antriebwelle entweder die Addition oder

Subtraction der Differentialraddrehungen zu den Umläufen dieser Welle statt, je

nachdem der Flyer ursprünglich durch vorlaufenden Flügel oder vorlaufende Spule

die Fadenaufwickelung bewirkte.

b) Stetig arbeitende

Feinspinnmaschinen.

Watermaschinen: In Fig. 13 Taf. 19 ist

eine der zahlreichen von E. Hird in Bolton le Moors (* D. R. P. Nr. 16604 vom 18. Februar 1881) angegebenen Spindellagerungen für Watermaschinen dargestellt,

welche sämmtlich den Zweck verfolgen, Schwankungen der rasch umlaufenden Spindel

dadurch zu vermeiden, daſs dieselbe nicht nur am Fuſsende, sondern auch

unmittelbar unterhalb des Flügels f gelagert ist.

Das Halslager a bildet das obere Ende eines

starren, auf der Brücke b befestigten Rohres r. Dasselbe durchdringt ein zweites an dem

Spulenwagen befestigtes Rohr c, über welches, auf

Bundringen d1, d2 drehbar, die

Spule s geschoben ist und auf einem Rande des

Rohres mit Reibung aufruhend, an der auf- und absteigenden Bewegung des Wagens

w theilnimmt.Vgl. Demitz's Spinnvorrichtung 1884 254 * 59.

Eine andere Ausführungsform der schon früher besprochenen Spinnwerkzeuge von Schoch und Keller bezieh. von W.

Müller und Kirmse (vgl. 1881 242 * 33) gibt J. Simon in

Paris (* D. R. P. Nr. 19654 vom 9. Oktober 1881) an. Wie die Darstellung Fig. 22

Taf. 19 ersehen läſst, ist der Waterflügel durch einen Ring r ersetzt, welcher in dem auf- und absteigenden

Wagen W gelagert ist und den eine Schnur antreibt,

so daſs er sich um die mittels des Würtels a

umgetriebene Spindel b dreht. Der Faden ist durch

ein emaillirtes Oehr c des Ringes nach der Spindel

geleitet. Aenderungen in der relativen Geschwindigkeit von Ring und Spindel

gestatten die genaue Regelung der Fadenspannung. Zur Feststellung des Ringes

beim Einziehen des Fadens in das Oehr dient ein Sperrstift d, welcher in eine Bohrung des Ringumfanges

eingedrückt werden kann.

Eine Spindel für Spinnmaschinen, deren Bewickelung

ähnlich wie bei den Trichterspulmaschinen mit Hilfe

eines den Kötzer formenden Trichters bewirkt wird, hat M.

Chapon in Cours (* D. R. P. Nr. 32813 vom 18. Januar 1885) in Vorschlag

gebracht. Dieselbe ist in Fig. 8 Taf. 19 im

Durchschnitte gezeichnet. Die am oberen Ende mit einem kegelförmigen Ansätze a versehene Spindel ist in eine in Richtung ihrer

Achse ausgebohrte Spindel b eingesenkt, welche in

den Gestellbrücken B1, B2

gelagert ist und von den Rädern R1 umgetrieben wird. Beide Spindeln sind durch

Nuth und Feder nur auf Drehung verbunden. Eine durch die Räder R2 angetriebene

Hülse c ruht auf der Schale d der Spindel b. Diese Hülse trägt am

oberen Ende den die Formung der Spule bewirkenden Trichter t, dessen Wandung an zwei gegenüber liegenden

Seiten in Richtung der Erzeugenden geschlitzt ist. Vor diesen Schlitzen steigen

die Fadenführer f1,

f2 auf und ab,

die auf dem Wagen W gelagert sind, mit dem Trichter

sich drehen und den durch das Auge o des

Trichterrandes ihnen zugeführten Faden nach der Spindel a leiten. Die Trichterumläufe allein bestimmen den Draht, in

Gemeinschaft mit den Spindelumläufen aber die Aufwickelung des Fadens, während

die auf- und absteigenden Fadenführer die Schichtenbildung bewirken.

In gleicher Weise wie bei Ringspinnmaschinen die Aenderung der Fadenspannung zur Regelung der Fadenaufwindung

benutzt wird, bringen dies J. Schutt und J.

Warnholtz in Neumünster (* D. R. P. Nr. 21481 vom 11. Juli 1882) auch bei Watermaschinen zur Ausführung, indem sie den

Fadenleiter von dem Flügel ablösen und seine Mitnahme durch eine veränderliche

Reibungskraft bewirken. Der Flügel erhält für diesen Zweck die Gestalt eines

cylindrischen Rohres r (Fig. 9 Taf. 19);

dasselbe ist auf der Gestellbrücke B gelagert, wird

durch den Schnurwürtel a in Umdrehung gesetzt und

ist von einem Ringe b umschlossen, welcher sich auf

den Würtel stützt und das Fadenauge o trägt. Dieser

Ring dreht sich in Folge der Reibung an dem Flügelrohre r mit diesem und bewirkt dadurch sowohl die Drehung, als die

Aufwickelung des Fadens auf die langsamer umlaufende und das Rohr r conachsial durchragende Spindel s. Bei dem Anwachsen der Fadenspannung über das

Maſs, welches durch die Reibung des Ringes b auf

seiner Sitzfläche bestimmt ist, wird der Ring durch den sich verkürzenden Faden

emporgehoben und gegen die den oberen Rohrtheil concentrisch umgebende und mit

der Gestellbrücke B fest verbundene ringförmige

Scheibe c gepreſst. Hierdurch tritt eine

Verzögerung des Fadenleiters in um so stärkerem Grade ein, je bedeutender die

Spannung des in der Aufwindung begriffenen Fadens ist, und es wird in Folge

dessen die Aufwindung selbst vermindert, der Faden also wieder entspannt.

Da mit wachsendem Spulendurchmesser für die Aufwindung gleichgroſser Fadenlängen

auf Watermaschinen die Umdrehungszahl der Spule um den Quotienten aus Fadenlänge

und Spulenumfang vermehrt oder vermindert werden muſsEs besteht die Formel n=n_1\,\mp\,\frac{L}{d\,\pi},

wenn bezeichnet:dmden jeweiligen Spulendurchmesser,Lmdie zur Aufwindung kommende Fadenlänge,ndie erforderliche Anzahl der Spulenumdrehungen,n1die erforderliche Anzahl der Flügelumdrehungen., je nachdem die Maschine mit vorlaufender Spule oder

vorlaufendem Flügel arbeitet, so ergeben Watermaschinen, deren Flügel und Spulen

selbstständig Antrieb erhalten, dann stets veränderliche Spannung des in der

Herstellung begriffenen Fadens, wenn nicht besondere Regulirungseinrichtungen

für den richtigen Ausgleich der Umlaufsgeschwindigkeit beider Theile sorgen. Die

beiden folgenden Patente enthalten zwei verschiedene Regulireinrichtungen für

den angedeuteten Zweck.

H.

Northrop in Keighley (* D. R. P. Nr. 13443 vom 15.

August 1880) benutzt einen von der Spindeldrehung abhängigen Reibungsantrieb der Spule. Aus Fig. 16 Taf. 19 ist

zu entnehmen, daſs der untere Theil der Spindel s

einen mit ihr durch Nuth und Feder auf Drehung verbundenen Antriebkegel k trägt, welcher in der Längenrichtung der Spindel

verschiebbar ist. Derselbe betreibt durch das Vorgelege a, b, c die mit der Spulenbank d auf- und

niedersteigende und dem Flügel voreilende Spule e.

Ist der Kegel k hochgeschoben, so besitzt die Spule

die gröſste Umlaufsgeschwindigkeit; durch Senken des Kegels, das nach jeder

Schichtbildung eine unrunde Scheibe unter Vermittelung des Hebels g und der Kette f

bewirkt, wird die Umdrehungszahl im Verhältnisse der Durchmesser des jeweilig

treibenden Kegeltheiles und der Scheibe a

vermindert, so daſs bei entsprechender Gestaltung des Kegels die Bewickelung der

Spule unter gleichbleibender Fadenspannung erfolgt.

L. E.

Plantrou in Paris (* D. R. P. Nr. 13723 vom 29. August

1880) verwendet für die Kötzerwindung den in Fig. 10 Taf. 19

dargestellten Schnurentrieb, bestehend aus der

Schnurtrommel a, der Leitrolle b, dem Spindelkegel k

und der durch das Gewicht g belasteten Spannrolle

c. Indem bei jeder Schicht die Leitrolle b einmal vor dem Kegel k auf- und abwärts steigt, wird die vorlaufende Spindel mit

zunehmender bezieh. abnehmender Geschwindigkeit umgetrieben und dadurch die

Aufwickelung bei umgeänderter Fadenspannung erzielt.

(Fortsetzung folgt.)

Tafeln