| Titel: | Neuerungen in der Gespinnstfabrikation; von Hugo Fischer. |

| Autor: | Hugo Fischer |

| Fundstelle: | Band 260, Jahrgang 1886, S. 369 |

| Download: | XML |

Neuerungen in der Gespinnstfabrikation; von

Hugo Fischer.

(Patentklasse 76. Fortsetzung des Berichtes S. 289

d. Bd.)

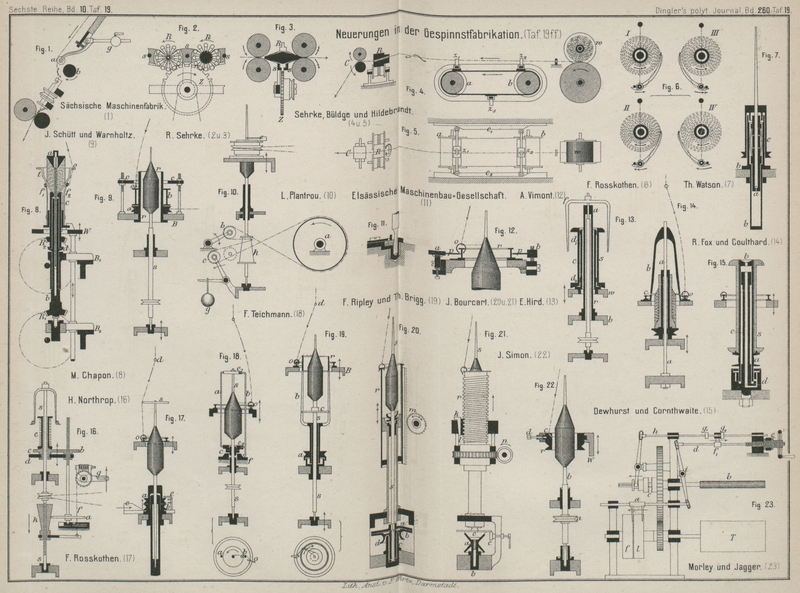

Mit Abbildungen auf Tafel

19 ff.

Hugo Fischer, über Neuerungen in der

Gespinnstfabrikation.

6b) Stetig arbeitende

Feinspinnmaschinen. (Schluſs.)

Ringspinnmaschinen: In der

Hauptsache verlieren sich die auf Ringspinnmaschinen bezüglichen Erfindungen in rein

formaler Abänderung einzelner Constructionstheile, von denen für den unparteiischen

Beschauer vielfach zweifelhaft sein dürfte, ob sie der Industrie Nutzen zu bringen

vermögen. Lauferformen, wie sie das Patent des um die

Ringspinnerei doch vielfach verdienten Constructeurs J. J.

Bourcart in Zürich (* D. R. P. Nr. 18491 vom 7. Oktober

1881) angibt, haben etwas Abenteuerliches in ihrer Erscheinung und es ist

nicht leicht, die denselben von dem Patentinhaber zugeschriebene Nutzbarkeit

herauszufinden, welche sie über andere einfachere Läuferformen stellen soll (vgl.

1881 242 * 110). Aehnliches dürfte von den „federnden“ Laufringen der Dr. H. Grothe'schen Erben

in Berlin (* D.

R. P. Nr. 31810 vom 22. November 1884) gelten, welche aus dünnwandigen

Blechringen von U-förmigem oder ähnlich gestaltetem Querschnitte bestehen und

„die vielen bisher unumgänglichen Variationen der Reiter behufs

Spannungsausgleichung des aufwindenden Fadens unnöthig machen“ sollen.

Wodurch dieser Zweck erreicht werden soll, lassen die Figuren der Patentschrift

freilich schwer erkennen, da eine Federung der ringsum geschlossenen Laufbahn unter

dem geringen Drucke des umlaufenden Läufers, welche in der Patentbeschreibung als

das Wichtige der Einrichtung bezeichnet wird, sich bei den dargestellten

Ringquerschnitten nicht so ohne weiteres erwarten läſst. – Eine Regelung der Fadenspannung strebte Dr. H. Grothe auch dadurch an, daſs der Bahnwiderstand,

welcher dem umlaufenden Läufer entgegenwirkt, in kleinen Zeitabschnitten Aenderungen

erleidet. Die hierfür in Vorschlag gebrachten Mittel sind theils unrund gestaltete Laufringe (* D. R. P. Nr. 18103 vom 27. November 1881), oder die in ihrem

Betrage veränderungsfähige excentrische Stellung

kreisförmiger Laufringe, gegenüber der Spindel (* D. R. P. Zusatz Nr. 20543 vom 1.

Juli 1882).

Andere Ring- und Reiterformen gibt B.

Thieron in Eupen (* D. R. P. Nr. 20778. vom 25. Juni 1882,

Zusatz Nr. 26326 vom 31. December 1882 und * Nr. 30596 vom 27. Mai 1884)

an. Dieselben unterscheiden sich dadurch von bekannten Formen, daſs die Laufbahn des

Ringes nach abwärts gerichtet ist und ein einseitig an ihr hängendes gerades

Stäbchen oder einen an beiden Enden aufgehängten U-förmig gebogenen Läufer trägt,

welcher in jedem Augenblicke seiner Bewegung um eine Sehne des Ringes drehbar ist

und durch die Spannung des auflaufenden Fadens gegen die Spindel angedrückt

wird.

Die Differenzgeschwindigkeit zwischen Spindel und Läufer, welche die Aufwindung des Fadens auf

die Spindel bedingt, regelt sich bei der Ringspindel während der Aufwindung an

verschiedenen Stellen des Spulenkegels durch die Aenderung des Fadenzuges von

selbst, indem dieser bei abnehmendem Spulendurchmesser wächst und den Läufer stärker

gegen die Ringbahn preſst, so daſs er gegen die gleich rasch umlaufende Spindel

zurückbleibt. Dieser Umstand hat zu einer Reihe einfacher, theilweise recht

sinnreicher Abänderungen der Spinnwerkzeuge geführt, welche bei gleich guter

Aufwindung eine gröſsere Schonung des Fadens anstreben.

Hier sei zuerst auf die von A. Vimont in Vire,

Frankreich (* D. R. P. Nr. 29132 vom 25. Januar

1884) angegebene und in Fig. 12 Taf. 19

abgebildete Einrichtung zum Bremsen des Läufers

hingewiesen, welche darin besteht, daſs unterhalb des Läufers o, den Laufring r

umschliessend, eine dünne Metallplatte p bei a und b gestützt ist,

welche beim Anheben den äuſseren Läuferfuſs berührt und damit auf die Läuferbewegung

hemmend wirkt. Hat daher der Läufer ein solches Gewicht, daſs, wenn er sich frei auf

der Bahn bewegt und die Aufwickelung an der Spitze des Spulenkegels stattfindet, der

Faden die kleinste zulässige Spannung besitzt, so wird diese Spannung gleich groſs

erhalten bleiben, wenn der Läuferbewegung durch Anheben der Platte p ein dem jeweiligen Spulendurchmesser entsprechender

und von dem Faden daher zu überwindender Widerstand entgegengesetzt wird. Die

Patentschrift enthält die Darstellung eines für die passende Hebung und Senkung der

Bremsplatte geeigneten Mechanismus, welcher eine bleibende oder periodisch

veränderliche Bremsung des Läufers ermöglicht.

Die Lösung der genannten Aufgabe auf anderer Grundlage anzustreben, versucht eine

Reihe anderweiter Einrichtungen. Besonders zweckdienlich erscheint diejenige zur Regelung der Fadenspannung von Fr. Ripley und Th. H. Brigg in Bradford (* D. R. P. Nr.

22221 vom 29. September 1882). Bei derselben ist, wie Fig. 19 Taf. 19 zeigt,

zwischen Spindel s und Läufer o ein am oberen Rande seicht gekerbter Ring r

eingeschaltet, welchen die mit Schnurwürtel a versehene

Gabel b trägt. Die Spindel durchdringt lose die Achse

dieser Gabel und ist durch ein Querstück c, welches

sich gegen die letztere stützt, genöthigt, dem Umlaufe der Gabel zu folgen.

Gleichzeitig erhält sie eine der Spulenwickelung entsprechende Hebung und Senkung.

Auch die Ringbank B steigt auf und ab; ihre höchste

Stellung ist durch die obere Kante des Ringes r

bestimmt. Der von dem Fadenleiter d kommende Faden

durchläuft den Reiter o und geht über den Rand des

Ringes r nach der Spindel. Steht der Läufer mit der

Ringkante in gleicher Höhe, tritt also der Faden gerade gestreckt vom Läufer auf die

Spindel über, so ist die letztere gesenkt und es findet die Wickelung der Spitze des

Spulenkegels statt; der Faden besitzt dann seine normale Spannung. Damit nun diese

Spannung beim Aufsteigen der Spindel, also beim Aufwinden des Fadens auf einen an Gröſse zunehmenden

Spulenumfang nicht abnehme, wird die Ringbank langsam gesenkt, hierdurch der

zwischen Spindel und Läufer ausgespannte Fadentheil auf den Rand des Ringes r gedrückt und daselbst so stark zurückgehalten, daſs

die zur Ueberwindung der entstehenden Reibung erforderliche Anspannung des Fadens

der anfänglich vorhandenen normalen Spannung stets gleich bleibt.

Eine andere Lösung, welche sich zwar durch groſse Einfachheit auszeichnet, aber

bezüglich der Wirkungsfähigkeit der eben besprochenen nachstehen dürfte, gibt F. Roſskothen, jetzt in München (* D. R. P. Nr. 27020

vom 30. September 1883), an. Derselbe sucht eine das zulässige Maſs übersteigende

Spannungserhöhung beim Wickeln der Kegelspitze dadurch unmöglich zu machen, daſs er

den zwischen Fadenleiter d und Läufer o (Fig. 17 Taf. 19)

ausgespannten und beim Läuferumlaufe den sogen. Ballon bildenden Faden durch eine mit der Spindelspitze fest verbundene

kreisförmige Scheibe s stützt. Die Spindeldrehung wird

hierdurch unmittelbar auf diesen Fadentheil übertragen und somit der Umlauf des

Läufers unterstützt. Die Spannung in dem zwischen Läufer und Spindel liegenden

Fadentheil kann daher geringer werden, was für die Herstellung feiner oder schwach

gedrehter Garne von Vortheil ist; dagegen findet nicht die Beseitigung des

Spannungswechsels statt. – An dieser Spindel ist ferner

noch eine Ausrückvorrichtung erwähnenswerth, welche

beim Abnehmen der fertigen Spule oder beim Anknüpfen des gerissenen Fadens die

Stillsetzung der Spindel erleichtert. Es liegt nämlich unterhalb des Spindelwürtels

a noch ein zweiter loser Würtel b. Wird dieser und damit die ganze Spindel durch

Einschieben des Keiles c gehoben, so springt die von

dem Schnurenleiter e zurückgehaltene Spindelschnur auf

denselben über, wirkt daher nicht mehr treibend auf die Spindel.

Eine gleichartige Wirkung bezüglich der Spannungsminderung des Fadens muſs die für

Ringspinn- und Ringzwirnmaschinen bestimmte Scheibenspule von A. Höffer in Tannenberg,

Sachsen (* D. R. P. Nr. 27107 vom 5. Oktober

1883) besitzen. Die Patentschrift erwähnt dies zwar nicht, sondern gibt

als Zweck der Neuerung den Schutz der oberen Spulenscheibe gegen das Einschneiden

des über dieselbe gleitenden Fadens an. Höffer legt

unter diese Scheibe eine aus widerstandsfähigem Material, z.B. Metall, hergestellte

dünne, kreisförmige Platte, deren über den Spulenkopf vorspringender Rand den Faden

führt.

Eine Abminderung der Spannung des in der Aufwindung begriffenen Fadens erreicht auch

E.

Meunier in Fournier (* D. R. P. Nr. 19424 vom 20. December 1881) dadurch, daſs er

dem Laufringe, welcher den Reiter trägt, im Sinne der

Reiterbewegung eine selbst ständige Drehung gibt.

Hierdurch ähnelt diese Ringspinnvorrichtung der bereits besprochenen Simon'schen Watermaschine. Durch die Ablösung des

Fadenleiters in Gestalt eines Läufers von dem umlaufenden Ringe ist der bei dieser

bestehende

Zusammenhang von Spindel- und Flügelbewegung veränderlich gemacht und ein durch

wechselnde Fadenspannung bedingter Ausgleich der Aufwindegeschwindigkeit

ermöglicht.

Zur Verhinderung des unzulässigen Anwachsens der Fadenspannung bringt F. M.

Teichmann in Werdau (* D. R. P. Nr. 31210 vom 15. August

1884) auch in Vorschlag, den zu umwickelnden Spindeltheil mit einem

Rahmen ab (Fig. 18 Taf. 19) zu

umgeben, welcher durch eine Reibungskuppelung c mit der

Spindel s verbunden ist. Das Gewicht des Rahmens

bewirkt den Schluſs dieser Kuppelung. Der nach abwärts verlängerte, parallel zur

Spindel liegende Rahmenschenkel b ist um die Achse e1

e2 drehbar und erfaſst

beim Umlaufe mit der Spindel den aufzuwindenden Faden in der Nähe des Läufers. Mehr

als zulässige Anspannung des Fadens bewirkt die Drehung des Leitstabes um die Achse

e1

e2, so daſs sich das

untere freie. Ende desselben an den feststehenden Kegel f schmiegt und die hierbei auftretende Reibung das Gleiten der Kuppelung

c zur Folge hat. Dieses Zurückbleiben des

Leitstabes gegen die Spindel soll eine Abminderung des Fadendrahtes und somit auch

der Fadenspannung herbeiführen.

Um bei dem Verspinnen starrer Kammwollen auf

Ringspinnmaschinen das Eintreten von aus der Spule ausstrahlenden Haaren in die

Läuferbahn und damit die Behinderung der freien Läuferbewegung zu verhüten,

überdecken F. W. Fox in Burley und Th.

Coulthard in Preston (* D. R. P. Nr. 23108 vom 1. September

1882), wie in Fig. 14 Taf. 19

veranschaulicht ist, die Spule der Ringmaschine mit einer von dem Stabe a getragenen feststehenden

Glocke b. Der untere ebene Rand derselben steht um ein geringes Maſs von

dem Rande eines innerhalb der Läuferbahn befestigten Ringes c ab. Durch den so gebildeten engen Spalt, welcher mit dem Läufer in

gleicher Höhe liegt, tritt der Faden nach der Spule über, während die Spaltränder

den Läufer gegen die erwähnten Störungen sicher stellen. (Vgl. Bottomley bez. Mitchell

1881 242 * 34.)

Von besonderen Spindelanordnungen seien folgende erwähnt: Die in Fig. 7 Taf. 19

dargestellte Spindellagerung von Th.

Watson in Paisley (* D. R. P. Nr. 20259 vom 1. Februar

1882)Dieses Patent ist an J. und P. Coats, Ferguslie

Thread-Works in Paisley übergegangen. Die Spindel ist unter dem Namen

„Ferguslie-Spindel“ bekannt und weit verbreitet in Anwendung. E. Müller erwähnt in seinem Berichte „über

die Maschinen der Textilindustrie auf der Weltausstellung in Antwerpen

(1885)“ in der Zeitschrift des Vereins

deutscher Ingenieure, 1886 * S. 61 u.a., daſs in Coats' Nähfadenfabrik 50000 solcher Spindeln

laufen und 200er 2fach (englisch 120er 2fach) mit 9000 minutlichen

Spindelumdrehungen zwirnen, wobei die Spindeln vom Februar 1884 bis August

1885 nicht frisch geölt wurden; 8000 Spindeln brauchten in 15 Monaten nur

16l Oel. ist von anderen

Einrichtungen dadurch verschieden, daſs der die Lagerbüchse bildende Theil a in einer an der Spindelbank befestigten Hülse b lose eingesetzt ist und durch eine mehrtheilige Feder

c in senkrechter Stellung gehalten wird.

Schwingungen, welche die rasch umlaufenden, in starren Lagern gehaltenen Spindeln leicht auf benachbarte

Theile der Spinnmaschine übertragen, werden von dem allseitig wirkenden Federkissen aufgenommen und hierdurch ein ruhiger Gang

der Maschine erzielt. Die Wand der Lagerbüchse a

durchsetzende Löcher fördern die dauernde Vertheilung des Schmiermaterials an den

Reibungsflächen.

Eine Verbesserung der Lagerung und Schmierung von rasch

umlaufenden Spindeln bezweckt auch der Vorschlag der Firma J. Dewhurst und Söhne und R. Cornthwaite in

Skipton (* D. R. P. Nr. 26162 vom 27.

Mai 1883). Wie Fig. 15 Taf. 19 ersehen

läſst, ist die Spindel durch ein mit Schnurlauf a

versehenes Rohr b ersetzt, welches am oberen und

unteren Ende von einer achsial ausgebohrten Spille c in

senkrechter Lage gestützt wird und die Spule s trägt.

Die Spille c erhebt sich aus einem auf der Spulenbank

festgeschraubten Napfe d, welcher das Schmiermaterial

aufnimmt und mit einem Deckel verschlossen ist. Auf der Spillenoberfläche

eingeschnittene seichte Schraubengänge fördern bei der Spulendrehung das Oel

zwischen den Lagerflächen nach oben, so daſs es durch die achsiale Spillenbohrung

wieder in den Oelbehälter d zurückflieſst.

Zu erwähnen ist an dieser Stelle ferner eine Einrichtung zur gleichmäſsigen Oelung der Spindelzapfen für Spinn- und Zwirnmaschinen

von der Elsässischen Maschinenbau-Gesellschaft in Mülhausen i. E. (* D. R.

P. Nr. 24499 vom 10. April 1883). Dieselbe besteht darin, daſs mit Oel

getränkte Filzstreifen, welche in Nuthen der Hals- und

Fuſslagerplatte der Spindeln eingelegt sind und mehrere in einer Reihe stehende

Spindelzapfen gleichzeitig berühren, die Zapfenfettung stetig bewirken. Oeffnungen

in der die Streifen festhaltenden Deckplatte dienen zur Zuführung von Oel zu den

entfetteten Filzstreifen. Fig. 11 Taf. 19 zeigt die

Einrichtung für einen Fuſszapfen.

In den Patenten * Nr. 18474 vom 22. März 1881, * Nr. 19863 vom 2. December 1880 und *

Nr. 31034 vom 29. Juli 1884 gibt J. J. Bourcart in

Zürich eine Anzahl Spindelanordnungen an, welchen der

Reibungsantrieb der Spindeln eigen ist, die aber in

den Einzelheiten der Ausführung von einander abweichen; die Fig. 20 und 21 Taf. 19

zeigen zwei derselben. Bei Fig. 20 trägt ein

prismatisch gestalteter Theil der Spindels eine ebene Reibungsscheibe a; dieselbe ruht auf einer zweiten Scheibe b, welche in dem Oelnapfe c gestützt ist und den Schnurwürtel d trägt.

In der durch Fig.

21 dargestellten Ausführungsform sind kegelförmige Reibungsflächen zur

Uebertragung der Drehung von dem Würtel a auf die

Spindel s benutzt; ersterer bildet den Hohlkegel und

ist an einem in der Spindelverlängerung gelagerten Zapfen b befestigt; letztere trägt den Vollkegel c,

welcher behufs der Spindelabstellung mit Hilfe eines kleinen Excenters e aus dem Hohlkegel ausgehoben werden kann.

Eigenthümlich bei diesen Spindeln ist ferner die Anordnung des Laufringes am oberen

Ende eines Rohres r, welches, die Spindel centrisch umhüllend, entweder

durch Zahnstangengetriebe m (Fig. 20), oder durch

Schraubengetriebe n (Fig. 21) der

Spindelbewickelung entsprechend absetzend gehoben und gesenkt wird. Hierbei ist die

Senkung stets etwas geringer als die vorhergehende Hebung, so daſs die Ringbahn, dem

Anwachsen der Kötzerlänge entsprechend, allmählich höher emporsteigt. Das rasche

Herabsenken des Rohres nach Vollendung des Kötzers wird einfach durch Herausheben

des Keiles k und Zurückschieben des Muttertheiles l bewirkt.

Die plötzliche Einwirkung des in Drehung versetzten Flügels oder Läufers bei Water-

bezieh. Ringspinnmaschinen auf das schwach gedrehte Fadenstück, welches zwischen den

Streckcylindern und dem zur Drahtgebung benutzten Werkzeuge ausgespannt ist,

veranlaſst bekanntlich häufiges Brechen der Fäden bei dem Ingangsetzen der Maschine.

Möglichst stoſsfreies Einrücken mildert zwar den Uebelstand, vermag denselben jedoch

nie vollständig zu beseitigen. E. Morley und H.

Jagger in Halifax (* D. R. P. Nr. 18830 vom 12. Januar

1882) empfehlen nun eine solche Festigung des genannten Fadenstückes vor dem Auſserbetriebsetzen der Maschine vorzunehmen,

daſs dasselbe der Beanspruchung beim Wiedereinrücken derselben zu widerstehen

vermag. Sie suchen diesen Zweck dadurch zu erreichen, daſs die Streckcylinder der

Spinnmaschine früher aus- und später eingerückt werden als die Spindeltrommel, so

daſs das ausgegebene Fadenstück eine Nachdrehung

erleidet. Die hierfür angegebene Einrichtung, die in Fig. 23 Taf. 19

veranschaulicht ist, besteht in einem Mechanismus, welcher den Riemenführer a für die Antriebscheibe f

der Maschine bezieh. der Spindeltrommel T und die zur

Einrückung des Streckwerkes b dienende Klauenkuppelung

c in der Art verbindet, daſs bei der Verschiebung

der Stange d mittels des Schraubentriebes e die Knagge f1 früher an einen der Bunde g1

g2 stöſst und damit die

Verschiebung der Stange h und Schlieſsen oder Oeffnen

der Kuppelung c bewirkt, als der Hebel i den Riemenführer a vor

die benachbarte Riemenscheibe l schiebt. Durch

Aenderung des Abstandes der Bunde g1

g2 läſst sich die

Zeitdauer genau begrenzen, um welche die Arbeitsdauer des Streckwerkes von

derjenigen der Spindeln verschieden ist.

Eine Einrichtung von J. J. Bourcart in Zürich (* D. R. P. Nr.

19250 vom 24. März 1881) sucht ungleiche Vertheilung des Fadendrahtes,

welche aus der Längenänderung des Fadens bei dem Auf- und Absteigen der Ringbank

entsteht, dadurch zu mindern, daſs die Streckwalzen jedesmal bei der Wagenumkehr kurze Zeit zum Stillstände gebracht werden, damit ein

Nachdrehen des ausgegebenen, aber noch nicht aufgewundenen Fadenstückes stattfindet.

Der hierzu verwendete Mechanismus besteht in der Hauptsache aus einem um die

verlängerte Achse der Spindeltrommel drehbaren Rahmen, welcher von dieser Achse aus

mittels geeigneter Rädervorgelege und einer Curvenscheibe in pendelnde Bewegung gesetzt wird und

hierbei am Ende jedes Wagenschubes gegen den Ausrückhebel der Streckwerkkuppelung

stöſst.

Sicherheitseinrichtungen gegen das Zusammenlaufen der

Fäden bei Fadenbruch haben N. Schlumberger und

Comp. in Gebweiler (* D. R. P. Nr. 25372 vom 20. Juli

1883) und J. J. Bourcart in Zürich (* D. R. P. Nr.

31524 vom 1. Oktober 1884) angegeben. Bei beiden Einrichtungen wird das

Eintreten der gebrochenen, von dem Streckwerke nachgelieferten Fadenenden in den

Bereich der Spindeln und Nachbarfaden dadurch verhindert, daſs diese Enden früh

genug gefangen werden. Schlumberger verwendet hierzu

eine zwischen Streckwerk und Fadenleiter liegende sich drehende Stange, Bourcart ordnet entweder längs der Spindeln einen

ununterbrochenen Streifen Kratzenband an, oder befestigt zwischen den einzelnen

Spindeln Abschnitte solchen Bandes. Zum Trennen bereits

zusammengelaufener Fäden bringen J. Gros und A. Klein in

Sennheim (* D. R. P. Nr. 32877 vom 2.

April 1885) die Befestigung von kleinen winkelförmigen Messern oberhalb

und unterhalb der Fadenleiter in Vorschlag, gegen welche der schräg gerichtete Zug

des Fadens der Nachbarspindel die zusammengelaufenen Fäden führt.

(Schluſs folgt.)

Tafeln