| Titel: | J. Müller's hydraulische Kurbel-Umsteuerung für Locomotiven. |

| Fundstelle: | Band 260, Jahrgang 1886, S. 393 |

| Download: | XML |

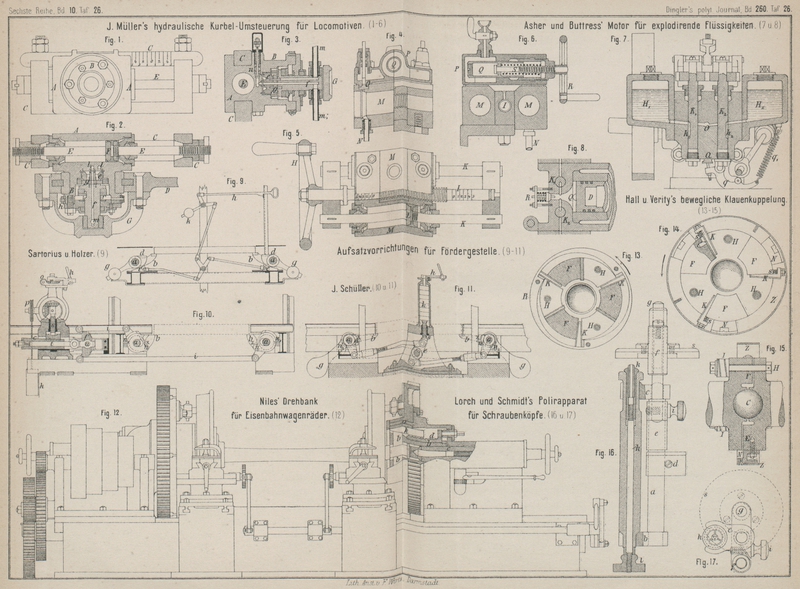

J. Müller's hydraulische Kurbel-Umsteuerung für Locomotiven.

Mit Abbildungen im Texte und auf Tafel 26.

Müller's hydraulische Kurbel-Umsteuerung für

Locomotiven.

Eine sogen. hydraulische Kurbel, welche bei Locomotiven die Coulisse für die

Umsteuerung und die veränderliche Cylinderfüllung ersetzen soll, hat J. Müller in Batignolles der Société

d'Encouragement in Paris vorgelegt. Nach dem Bulletin

Société d'Encouragement dieser Gesellschaft, 1885

Bd. 12 * S. 289 bezieh. dem Génie civil,

1885/86 Bd. 8 * S. 345 gründet sich die neue Einrichtung auf die bekannte

Thatsache, daſs mit Hilfe der Coulisse bei ihren verschiedenen Stellungen die

Dampfvertheilung so vor sich geht, als würde sie durch ein Excenter bewirkt, welches

allmählich von der Stellung des Vorwärts- in die des Rückwärtsexcenters übergeht und

zwar in einer Curve, welche je nach Befinden eine schwach gekrümmte oder eine gerade

Linie ist. J. Müller verschiebt nun das Excenter

selbst, welches in diesem Falle allerdings die Form der Stirnkurbel haben muſs, mit

Hilfe eines kleinen Preſswassercylinders in gerader Linie zwischen den beiden

äuſsersten Stellungen – den Lagen des Vorwärts- und Rückwärtsexcenters für die

höchste mögliche Füllung.

Textabbildung Bd. 260, S. 393 Nachstehend ist die Anordnung der hydraulischen Kurbel bei einer

Locomotive mit auſsenliegender Steuerung schematisch dargestellt. Die Gegenkurbel

läuft in eine querstehende Schlitzführung von entsprechender Länge aus, in welcher

sich ein Gleitstück bewegt, das cylindrisch ausgebohrt ist; an der Auſsenseite

desselben sitzt der in diesem Falle sehr dicke Zapfen für die Schieberstange.

Concentrisch zur Bohrung des Gleitstückes ist in die Schlitzführung ein Kolben mit Stange fest

eingesetzt, über welchen sich das Gleitstück hin und her verschieben läſst;

Stopfbüchsen an beiden Enden desselben dichten die Stange ab. Mit den beiden Enden

des cylindrischen Hohlraumes im Gleitstücke stehen durch Kanäle Bohrungen im Zapfen

für die Schieberstange und diese wieder mit engen Kupferrohren in Verbindung, welche

nach den beiden Enden eines ähnlichen Cylinders am Führerstande reichen, dessen

Kolben durch eine Schraube verschoben werden kann. Der ganze Apparat ist mit

Glycerin gefüllt. Es ist nun leicht einzusehen, wie bei Drehung der letztgenannten

Schraube sich der Zapfen der Gegenkurbel hin und her schieben läſst.

Die Ausführung dieser an sich ziemlich einfach scheinenden Einrichtung gestaltet sich

allerdings mit Rücksicht auf die Beweglichkeit des Zapfens der Gegenkurbel ziemlich

zusammengesetzt. Fig. 1 bis 3 Taf. 26 veranschaulichen

die Einrichtung des beweglichen Kurbelzapfens in Ansicht, in einem wagerechten und

lothrechten Schnitte. Hierin bezeichnet A den durch die

Preſsflüssigkeit zu bewegenden Cylinder oder das Gleitstück mit dem daransitzenden

Hohlzapfen B, welcher in dem Schlitzrahmen C seine Führung erhält. D

ist die Excenterstange für die Schieberbewegung, F der

Kolben an der im Rahmen C befestigten Stange E, welche durch Stopfbüchsen an beiden Cylinderenden

geht. Die Zuführung der Flüssigkeit nach den beiden Enden des Cylinders erfolgt

durch die Kanäle l und l1. Die weitere Leitung erfolgt durch die

beiden Röhrchen m und m1 (vgl. Querschnittfigur 3), von welchen das

letztere unmittelbar durch die centrale Bohrung des Zapfens f und der sonstigen zwischenliegenden Theile mit l1 in Verbindung steht, während das

Röhrchen m durch den an der Stirnfläche des Zapfens f ausgedrehten ringförmigen Raum mit l in Zusammenhang gebracht ist. Die Kupferröhrchen m und m1 werden ein Stück längs der Excenterstange D geführt und von hier aus quer gegen die in der Mitte

der Maschine befestigte Spirale (B in der Textfigur),

welche den Röhrchen gestatten soll, den Schwingungen der Excenterstange zu folgen.

Der Zapfen f ist mit seinem äuſseren Ende mittels des

Bronzebügels G an der Excenterstange D befestigt (Fig. 2). Der Zapfen f besteht aus gehärtetem Stahl und stüzt sich mittels

der Zwischenplatte g aus Bronze auf eine Platte e aus gehärtetem Stahl, welche in der Bohrung des

Hauptzapfens B festgelegt ist. Die Bronzeplatte g wird durch einen umgebenden eisernen Ring etwas

excentrisch gehalten. Mit Hilfe von Federn r, welche in

den Hohlraum des Zapfens B eingesetzt sind und gegen

den Bund des Stahlzapfens f drücken, werden die Flächen

von f, g und e dicht auf

einander gehalten. Der Hohlraum ist übrigens mit Oel gefüllt, um den ganzen

Mechanismus zu schmieren; dieses Oel wird durch die Schraube h eingefüllt. Durch Federn angepreſste Ventile, wie ein solches in Fig. 3 bei n ersichtlich ist, schlieſsen die Verbindung zwischen

den Enden des Cylinders A und den Röhrchen m

und m1 ab, so daſs also für

gewöhnlich der Druck der Schieberstange, welcher sich auf die Zapfen und die

Flüssigkeit im Cylinder fortpflanzt, keine Wirkung auf den Steuerapparat am

Führerstande ausüben kann. Diese Ventile heben sich nur durch einen Ueberdruck von

diesem Apparate her und erlauben alsdann der Flüssigkeit den Durchgang.

Der Steuerapparat, zu welchem die oben erwähnten Kupferröhrchen m und m1 vom Punkte B der

Textfigur weiter geführt sind, ist in Fig. 4 bis 6 Taf. 26 ebenfalls im

Grundrisse, Längs- und Querschnitte dargestellt. I ist

die mit einem Schwungrade H versehene Schraube, durch

welche die an den Stangen K sitzenden Kolben L der beiden Cylinder M

bewegt werden. Von diesen Kolben L wirkt der eine auf

den linken, der andere auf die rechten Cylinder der Locomotive. Die beiden Cylinder

M entsprechen in der Gröſse genau den Cylindern A (Fig. 1 bis 3) der Excenterzapfen.

Eine Eintheilung an der Spindel I erlaubt, die Stellung

der Steuerung abzulesen. Von der Unterseite der Cylinder M gehen die Röhrchen N. nach den Röhrchen m und m1 der beiden Gegenkurbeln ab; an der Oberseite aber

sind die Cylinder M mit je zwei sich nach innen

öffnenden Ventilen O versehen, welche durch Federn

geschlossen gehalten werden. Durch diese Ventile wird die Flüssigkeit in den

Cylindern ergänzt, falls sich durch irgend welche Undichtheit dieselbe etwas

verringert hat und dadurch das gleichmäſsige Spiel des Apparates etwas gestört

worden, also ein todter Gang eingetreten ist. Hierzu dient eine kleine Preſspumpe

P, deren Cylinder oberhalb der Cylinder M gelagert ist; der Taucherkolben Q dieser Pumpe wird durch die mit dem Handrade R versehene Schraube S

unter Einschaltung einer kräftigen Spiralfeder fortwährend nach innen gedrückt und

bewirkt bei gehöriger Anspannung sofort den Uebertritt von Flüssigkeit in jene

Cylinderhälfte, in welcher sich etwa in Folge Undichtheit irgend ein leerer Raum

gebildet hat.

Die Kupferröhrchen zur Verbindung von Steuerapparat und Gegenkurbel laufen unter dem

Kessel bis zu dem Punkte B (vgl. Textfigur), woselbst

sie am Rahmen möglichst in der Mitte der Maschine befestigt sind; um sie zu der etwa

140mm betragenden Verschiebung des Zapfens der

Gegenkurbel zu befähigen, sind sie hier in 4 Windungen spiralförmig

zusammengewickelt und dann nach der Excenterstange D

(Fig. 2)

geführt und dort befestigt. Die Elasticität der bloſs 1cm weiten Röhrchen ist völlig genügend, um dieselben allen Bewegungen des

Zapfens B (Fig. 1) mit Leichtigkeit

folgen zu lassen. Die sehr berechtigten Zweifel über die Haltbarkeit dieser

Verbindung sollen durch die Thatsache widerlegt werden, daſs der beschriebene

Apparat ohne jeden Schaden mehrere Millionen Schwingungen von 140mm Weite ausgehalten hat, d.h. bei weitem

gröſsere, als sie normal durch das Spiel des Excenters hervorgebracht werden. Im

Uebrigen hat man angeblich bei 200 Umdrehungen in der Minute nach 18 Millionen

Umläufen keinerlei Ausbesserung des Apparates nöthig gehabt. Die sich drehenden Dichtungsflächen an dem

Zapfen f, den Scheiben g

und e zeigten sich vollständig polirt, ohne jede Spur

von Abnutzung, und die Kolbendichtungen waren durchaus gut erhalten.

Als Vortheile der beschriebenen Einrichtung betrachtet J.

Müller folgende: 1) Verminderung der Gelenke des Steuerungsmechanismus auf

die geringstmögliche Zahl, 2) Verminderung des Gewichtes der Maschine und 3) die

Möglichkeit, den Durchmesser und das Gewicht der Triebräder zu verringern, da der

Erfinder glaubt, auf Grund dieser Gewichtsverminderungen der Maschine eine höhere

Anzahl Kolbenspiele zumuthen zu dürfen.

Der Berichterstatter der Société d'Encouragement hat

sich, bei Anerkennung der geistvollen Lösung der vorliegenden Aufgabe doch nicht

verhehlen können, daſs die Anwendung des fraglichen Umsteuerungssystemes mancherlei

und beträchtlichen praktischen Schwierigkeiten begegnen wird. Insbesondere fällt

dabei ins Gewicht, daſs die Müller'sche Einrichtung nur

für Maschinen von ganz bestimmter Bauart (Steuerung durch Gegenkurbel) anwendbar

ist, sowie daſs die Versuche mit einer festliegenden Maschine angestellt wurden. Die

Verhältnisse des Locomotivbetriebes sind doch wesentlich verschiedene und es wird

hierfür bloſs eine Reihe in groſsem Maſsstabe und im regelmäſsigen Betriebe

angestellter Versuche ein maſsgebendes Urtheil über den Werth der neuen Umsteuerung

geben können.

Tafeln