| Titel: | Ueber Neuerungen an Kälteerzeugungsmaschinen. |

| Fundstelle: | Band 260, Jahrgang 1886, S. 503 |

| Download: | XML |

Ueber Neuerungen an

Kälteerzeugungsmaschinen.

(Patentklasse 17. Fortsetzung des Berichtes Bd.

259 S. 262.)

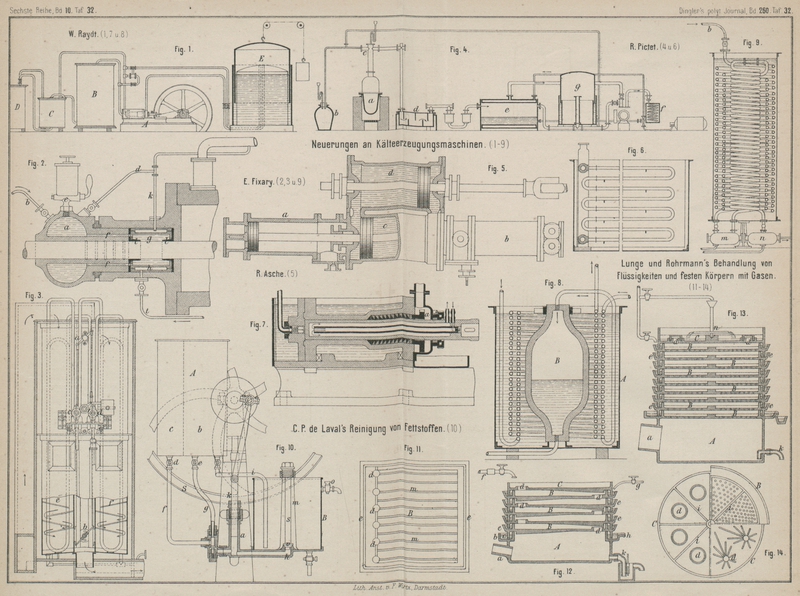

Mit Abbildungen auf Tafel

32.

Ueber Neuerungen an Kälteerzeugungsmaschinen.

Die Ammoniak-Compressionsmaschine, System Linde, hat auſser der Einschaltung des bereits früher

(1885 256 * 69) erwähnten selbstthätigen Rectificirapparates zum Zwecke eines stetigen

Ausscheidens des in die Apparate mitgerissenen Schmieröles constructiv keine

Abänderung mehr erfahren; dagegen sind hinsichtlich des Betriebes derselben zwei

wichtige Neuerungen zu verzeichnen, nämlich die Anwendung von sogen. Compressoröl, einem aus Erdölrückständen gewonnenen

Mineralöle, als Schmiermittel an Stelle des früher benutzten Glycerins, sowie die

Einführung von geflochtener Baumwolle als

Packungsmaterial für die Stopfbüchskammer anstatt der früher verwendeten Gummiringe.

Das neue Schmieröl mit seinem geringen Absorptionsvermögen für Ammoniak und die

durch groſse Elasticität sich auszeichnende Baumwolle sind vorzügliche Mittel, um

die Stopfbüchse vollkommen dicht zu erhalten. Der Ammoniakverbrauch ist seit

Anwendung dieser Mittel bei allen gut gehaltenen Maschinen dieses Systemes ein

verschwindend kleiner geworden und beträgt selbst bei den gröſsten Maschinen

monatlich nur wenige Kilogramm. Es muſs dies besonders hervorgehoben werden, da bis

in die neueste Zeit die

Ansicht verbreitet war, daſs es bei den Ammoniakcompressoren wegen der in denselben

vorkommenden hohen Drücke nicht möglich sei, die Stopfbüchse für eine hin und her

gehende Kolbenstange dicht zu erhalten.

Unter dieser falschen Voraussetzung ist seinerzeit die erste Osenbrück'sche Ammoniakcompressionspumpe (vgl. 1882 246 * 452) entstanden, bei welcher der Kurbelmechanismus in einem

geschlossenen Gehäuse lag, so daſs nur die Kurbelwelle gegen die Atmosphäre

abzudichten war. Das Dichthalten ist nun zwar bei der Stopfbüchse einer rotirenden

Welle leichter zu bewirken als bei einer geradlinig hin und her bewegten

Kolbenstange; dagegen muſste man den Uebelstand mit in Kauf nehmen, daſs gerade die

wichtigsten Theile der Maschine unzugänglich wurden. Dies mag wohl der Hauptgrund

gewesen sein, warum diese erste Einrichtung bald wieder verlassen worden ist und Osenbrück zu Lindes System

überging. Die gegenwärtig von der Maschinenfabrik

Germania in Chemnitz und anderwärts gebauten Maschinen, sogen. System Osenbrück, sind nur als eine Nachahmung der Linde'schen Maschinen zu betrachten.

Einen noch weniger gelungenen Versuch, die Stopfbüchse bei

Ammoniakcompressoren zu verbessern bezieh. ganz zu

umgehen, macht Rich. Asche in Paris (* D. R. P. Nr.

32061 vom 30. August 1884). Derselbe läſst die Kolbenstange ebenfalls

nicht ins Freie, sondern in einen abgeschlossenen, mit einer Flüssigkeit erfüllten

Raum treten, benutzt aber diese Flüssigkeit zugleich, um die bewegende Kraft auf den

Kolben zu übertragen. Wie Fig. 5 Taf. 32 zeigt,

besteht der Compressor aus zwei hinter einander liegenden Cylindern a und b mit auf

gemeinsamer Kolbenstange sitzenden Kolben und jeder dieser Cylinder ist einfach

wirkend. Der zwischen beiden Deckeln liegende, ebenfalls als Cylinder ausgebildete

Raum c steht durch Kanäle in Verbindung mit einem

daneben liegenden vierten Cylinder d und die beiden

letzteren Cylinder sind mit einer unter Druck stehenden Flüssigkeit, etwa einem

gegen das zu verdichtende Gas neutralen Oele, erfüllt. Der Antrieb erfolgt mittels

Kurbel und Lenkstange zunächst auf den im Cylinder d

sich bewegenden Kolben, welcher die Kraft auf den Kolben c und damit zugleich auf die eigentlichen Compressorkolben in den

Cylindern a und b

überträgt. Die Räume zwischen den Kolben a und b und den Stopfbüchsen stehen in Verbindung mit der

Saugleitung, so daſs alle bei der Compression zwischen Kolben und Cylinderwand

durchgehenden Gase abgesaugt werden, wobei auf der einen Seite der Stopfbüchsen

stets Verdampferdruck herrscht. Da die andere Seite unter dem Drucke der Flüssigkeit

steht, welcher Druck bei passend gewählten Verhältnissen stets höher sein wird als

der im Verdampfer, so kann kein Gas durch die Stopfbüchsen nach auſsen entweichen,

höchstens Flüssigkeit in das Innere der Cylinder dringen, von wo dieselbe durch

geeignete Vorrichtungen leicht wieder entfernt werden kann. Im Grunde genommen,

spielt die zur Kraftübertragung benutzte Flüssigkeit hier dieselbe Rolle wie die

Sperrflüssigkeit in der Linde'schen Stopfbüchse, nur

mit dem Unterschiede, daſs die gleiche Wirkung durch Anwendung von 4 Cylindern, 4

Kolben und ebenso viel Stopfbüchsen erzielt werden soll.

Eduard

Fixary in Paris (* D. R. P. Nr. 33111 vom 24. Februar

1885) will bei Ammoniakcompressoren eine

bessere Abdichtung der Stopfbüchse dadurch erreichen,

daſs das zur Schmierung dienende Oel in der Stopfbüchskammer zum Gefrieren gebracht

wird. Fig. 2

Taf. 32 veranschaulicht die getroffene Einrichtung der Stopfbüchse. Der Hohlraum a der Stopfbüchsbrille ist einerseits durch das Rohr

b mit einem unter Condensatordruck stehenden

Oelsammeltopfe m (vgl. Fig. 9 Taf. 32),

andererseits durch das Rohr d mit der Saugleitung der

Pumpe verbunden. Ein leichtes Oeffnen des Hahnes e

bewirkt, daſs das Oel tropfenweise der Kammer a

zuflieſst, von wo es durch feine Bohrungen f nach der

Schmierkammer g gelangt; letztere ist mittels lederner

Dichtungsringe l gegen die Kolbenstange abgedichtet und

von einem cylindrischen Hohlraume h umgeben, in welchem

durch Verdampfen von flüssigem Ammoniak die zum Gefrieren des Oeles nöthige Kälte

erzeugt wird; das flüssige Ammoniak strömt in dem Rohre t zu, während die sich bildenden Ammoniakdämpfe durch Rohr k nach der Saugleitung entweichen.

Wenn das Schmieröl in der Stopfbüchskammer zum Gefrieren gebracht werden soll, dann

muſs ein Schmiermittel benutzt werden, welches bei den in der Maschine vorkommenden

niedrigen Temperaturen bereits vollständig erstarrt; es ist aber klar, daſs dann

auch das in die Spiralen des Verdampfers mitgerissene Oel erstarren und Störungen

veranlassen wird. Das Oel muſs jederzeit von den Dämpfen aus den Spiralen leicht

wieder mitgerissen und den Abscheidungsapparaten zugeführt werden können; gerade mit

Rücksicht darauf wird man also stets Schmiermittel verwenden müssen, welche auch bei

sehr niedrigen Temperaturen flüssig bleiben. Ueberdies ist es fraglich, ob

gefrorenes Oel wirklich besser abdichtet als flüssiges. Die wirksamsten Theile an

der vorliegenden Stopfbüchse sind ohne Zweifel die Lederringe l, welche durch den Druck des Oeles fest an die

Kolbenstange gepreſst werden und dadurch einen dichten Abschluſs sichern.

Zur Abscheidung des von den Ammoniakdämpfen mitgerissenen

Schmieröles verwendet Fixary den Condensator,

wie er in Fig.

9 Taf. 32 dargestellt ist. In demselben liegen drei Spiralen, welche mit

zwei von einander getrennten Behältern derart verbunden sind, daſs die in der

äuſsersten Spirale von oben nach unten strömende Mischung von Oel und Dampf zunächst

in den Behälter m gelangt, wo sich das Oel absetzt,

während das Ammoniak in der innersten Spirale wieder nach oben steigt, um sich erst

beim abermaligen Niedergange in der mittleren Spirale zu verdichten und im Behälter

n als Flüssigkeit zu sammeln.

In der Patentschrift Nr. 33111 findet sich noch die Beschreibung eines Verfahrens, um gleichzeitig kalte Luft und kaltes Süſswasser zu

erzeugen, letzteres durch Ausscheiden des in der Luft enthaltenen Wasserdampfes, ein

Verfahren, das mit Vortheil auf SchiffenVgl. Pearce's Wasserdestillirapparat 1886 259 * 314. angewendet werden kann,

welche in den Tropen verkehren. Die zu kühlende Luft wird einfach über Röhren

geleitet, in denen Ammoniak verdunstet. Von Zeit zu Zeit wird die Verdunstung

unterbrochen, um den an den Röhren niedergeschlagenen Reif abthauen zu lassen. Damit

die Maschine hierbei ununterbrochen fortarbeiten kann, ist der Vorgang auf zwei

gleiche Apparate vertheilt, welche durch Mehrwegehähne so mit einander verbunden

sind, daſs abwechselnd in dem einen Luft gekühlt wird, während in dem anderen Reif

abthaut. Die der Revue industrielle, 1886 * S. 2

entnommene Figur

3 Taf. 32 gibt ein Bild von der Wirkungsweise des Apparates. Bei der

gezeichneten Stellung der Klappen a und b und der Hähne c und d ist die Verdampfung des Ammoniaks in der Spirale der

Kammer e unterbrochen; es findet also dort Vorkühlung

der Luft unter Abschmelzen des Reifes, in der Kammer f

dagegen Kühlung der Luft unter Bildung von Reif statt. Werden die Klappen a und b um 90° gedreht,

was von der Maschine aus unter gleichzeitiger Verstellung der Hähne c und d selbstthätig

besorgt wird, so tritt das verdampfende Ammoniak in die Spirale der Kammer e und die umgekehrt von f

nach e strömende Luft schmilzt den Reif der Spirale der

Kammer f und kühlt sich an der Spirale e.

In neuerer Zeit mehren sich die Versuche, die Kohlensäure zur

Eiserzeugung heranzuziehen. Was die Verwendung dieses Gases vortheilhaft

erscheinen läſst, ist der tief liegende Condensationspunkt desselben. Die

Kohlensäure weist bei 0° bereits eine Spannung von 35at,5 auf, während beispielsweise Ammoniak bei der gleichen Temperatur eine

Spannung von nur 4at,33 besitzt; dem entsprechend

fallen auch bei Anwendung von Kohlensäure die Abmessungen des Compressionscylinders

kleiner aus als bei Ammoniak. Selbstredend beschränkt sich diese Verminderung der

Abmessungen nur auf den Cylinder; die übrigen Apparate, wie Condensator, Verdampfer

und Generator, bleiben in allen Fällen gleich groſs, wohl aber müssen sie bei

Verwendung von Kohlensäure wegen der hohen Drücke stärker gebaut werden.

Eine Maschine dieser Art ist die Kohlensäure-Dampfmaschine von W. Raydt in

Hannover (* D. R. P. Nr. 33168 vom 25. November 1884). Der Compressor ist, wie aus

Fig. 7

Taf. 32 ersichtlich, als einfach wirkende Pumpe mit Taucherkolben ausgeführt. Wegen

der beim Verdichten auftretenden hohen Temperaturen muſs der Cylindermantel von

auſsen und der hohle Taucherkolben von innen durch Wasser gekühlt werden. Das

Abdichten der Stopfbüchskammer a bewirkt Raydt dadurch, daſs er den Druck in derselben stets

nahezu auf dem der Atmosphäre erhält, indem er die Stopfbüchse mit einem unter diesem

Drucke stehenden Gasometer E (vgl. Fig. 1 Taf. 32) verbindet,

in welchem die entweichende Kohlensäure sich ansammeln kann und woraus diese

entweder mit Hilfe einer Pumpe, oder mittels eines Kohlensäure-Dampfstrahlgebläses wieder in den Saugraum der Maschine

zurückgeschafft wird. Als Sperrflüssigkeit für den Gasometer wird Oel oder Glycerin

benutzt.

Fig. 1 Taf. 32

gibt die Gesammtanordnung der einzelnen Apparate. Das Gas wird von der

Compressionspumpe A nach dem Condensator B gedrückt, dort durch Abkühlen verflüssigt und nach

dem Kühlapparate C und dem Refrigerator D geleitet, in welch letzterem das verflüssigte Gas in

der bekannten Weise zur Erzeugung von Kälte benutzt wird. Was die Anordnung von

anderen Anlagen unterscheidet, ist auſser dem oben erwähnten Gasometer E der Kühlapparat C. Um

den Druck in der Maschine, welcher bei den gewöhnlichen Kühlwassertemperaturen

zwischen 50 und 60at betragen würde, zu

vermindern, ist eine noch weiter getriebene Abkühlung der flüssigen Kohlensäure

geboten und dies geschieht unter Benutzung des Umstandes, daſs die aus dem

Refrigerator kommende Kohlensäure noch einen bedeutenden Ueberschuſs an Kälte mit

sich führt. Der Kühlapparat besteht aus einem mit Salzlösung gefüllten Behälter A (Fig. 8 Taf. 32), in

welchem auſser dem zur Ansammlung einer gröſseren Menge flüssiger Kohlensäure

dienenden Gefäſse B zwei Rohrspiralen sich befinden.

Die aus dem Refrigerator kommende, noch sehr kalte Kohlensäure gibt einen Theil

ihrer Kälte an die Salzlösung ab, indem sie die innere Spirale durchströmt, und wird

von da nach dem Saugraume der Pumpe geführt, während die vorn Condensator kommende

flüssige Kohlensäure durch die äuſsere Spirale geleitet, dabei abgekühlt und in dem

Gefäſse B gesammelt wird, um von hier aus dem

Refrigerator zuzuflieſsen. Es wird also auf diese Weise ein Theil der von der Pumpe

aufgewendeten und in Kälte umgesetzten Arbeit dazu verwendet, den Druck in der

Maschine zu vermindern.

Neben den Ammoniak-Eismaschinen haben die mit Schwefligsäure

arbeitenden Compressoren von Raoul Pictet in

Genf (vgl. * D. R. P. Nr. 3499 vom 27. September 1877) besonders in Frankreich

Verbreitung gefunden. Als Vorzug wurde diesen Maschinen seinerzeit nachgerühmt, daſs

der Betriebsdruck in denselben geringer sei als in den mit Ammoniak arbeitenden,

daſs also die Stopfbüchse leichter dicht zu halten wäre. Schweflige Säure zeigt bei

20° einen Druck von 3at,24, wogegen Ammoniak bei

dieser Temperatur bereits eine Spannung von 8at,8

besitzt. Dieser Unterschied spielt nun bei dem heutigen Stande der Technik durchaus

keine Rolle mehr, soweit es sich um die Dichtungen handelt, wohl aber der Umstand,

daſs Pictet'sche Maschinen wegen der geringen Dichte

der Dämpfe von schwefliger Säure gröſsere Cylinder erfordern und deshalb eine

geringere Kälteleistung aufweisen als Ammoniakcompressoren; auch spricht es nicht zu

Gunsten dieser Maschinen, daſs die Dämpfe der schwefligen Säure sich bei der Compression

stark überhitzen, der Cylinder heiſs läuft und gekühlt werden muſs.

Ein neuerer Vorschlag von Raoul Pictet (* D. R. P. Nr.

33239 vom 31. December 1884) betrifft Verbesserungen des

Condensators und des Verdampfers, indem an Stelle der früheren, nach Art

der Röhrendampfkessel aus parallelen Röhrenbündeln bestehenden Apparate aus einem

Stücke geschweiſste Schlangenrohre (Fig. 6 Taf. 32) gesetzt

worden sind, welche eine bessere Ausnutzung des Kühlwassers bezieh. der Salzlösung

gestatten und es ermöglichen, die Maschine mit einer weit geringeren Menge

flüchtiger Flüssigkeit arbeiten zu lassen, als bei den Maschinen älteren

Systemes.

In neuester Zeit ist Pictet mit einem Mittel vor die

Oeffentlichkeit getreten, welches bezweckt, die bisherige mangelhafte

Leistungsfähigkeit der Schwefligsäure-Maschinen zu

erhöhen; dasselbe besteht darin, daſs er an Stelle der reinen schwefligen Säure zur

Füllung der Maschine ein Gemisch zweier Flüssigkeiten setzt, wie es in ähnlicher

Weise schon seit Jahren in Amerika in den Binary'schen

Maschinen versucht worden ist. Während man aber dort Mischungen von Schwefligsäure

mit Schwefeläther oder von Ammoniak mit Glycerin benutzt, empfiehlt Pictet ein Gemisch von Schwefligsäure mit Kohlensäure. Diese Mischung, von ihrem Erfinder „Liquide Pictet“ genannt, ist Gegenstand des

Patentes * Nr. 33733 vom 3. Januar 1885 und wurde auſserdem in einer besonderen

SchriftNeue Kälteerzeugungsmaschinen auf Grundlage der

Anwendung physikalisch-chemischer Erscheinungen. Von Raoul Pictet, Professor an der Universität Genf, deutsch von Konrad Schollmayer. (Verlag von Quandt und Händel in Leipzig.) zur

allgemeinen Kenntniſs gebracht. Die Flüssigkeit entspricht der chemischen Formel

CO4S, siedet unter atmosphärischem Drucke bei

einer Temperatur von – 19° und hält als Kälteerzeugungsmittel etwa die Mitte

zwischen der Schwefligsäure und dem Ammoniak; sie entsteht durch einfache

mechanische Mischung der entsprechenden Mengen von Kohlensäure und Schwefligsäure,

gleichgültig, ob in flüssigem oder gasförmigem Zustande zusammengebracht, und wird

im Groſsen gewonnen durch Einwirkung von Kohlenstoff auf Schwefelsäure bei hoher

Temperatur. Hierbei bildet sich zunächst ein Gemisch von 1 Mol. CO2 und 2 Mol. SO2,

welches sich durch weiteren Zusatz von 1 Mol. CO2

schlieſslich in eine Mischung von der Zusammensetzung CO4S verwandelt.

Der von Pictet vorgeschlagene Apparat zur Herstellung

dieser Flüssigkeit ist in Fig. 4 Taf. 32

dargestellt. In einem guſseisernen Kessel a wird eine

bestimmte Menge Kohlen durch eine unter dem Kessel a

befindliche Feuerung unter gleichzeitigem Einträufeln von Schwefelsäure erhitzt,

wodurch die Mischung von CO2 mit SO2 sich bildet; daneben wird in einem Gefäſse b durch Zusammenbringen von Marmor mit Schwefelsäure

Kohlensäure erzeugt und diese bei c mit dem ersteren

Gemische zusammengeführt. Das hierbei sich bildende neue Gemenge streicht nun zunächst durch

einen mit Blei ausgefütterten guſseisernen Reinigungskasten d und tritt von da aus in den Kühlapparat e,

welcher aus einer doppelwandigen, von auſsen durch die verdampfende Kälteflüssigkeit

gekühlten Trommel besteht. Nachdem die Dämpfe hier abgekühlt sind, gelangen

dieselben in den Gasometer g, aus welchem sie durch

eine Pumpe abgesaugt und in die Kühlschlange f gedrückt

werden, um sich dort zur Flüssigkeit zu verdichten.

Pictet bespricht in seiner oben erwähnten Schrift einen

Versuch, den er mit der neuen Flüssigkeit in einer Brauerei in Lutterbach im Elsaſs

gemacht hat, indem er eine ältere Maschine seines Systemes mit der neuen Flüssigkeit

füllte und dabei fand, daſs die Kälteerzeugung der Maschine um 50 Proc. zugenommen

hatte. Leider ist der Versuch so oberflächlich ausgeführt, daſs die daraus gezogenen

Schluſsfolgerungen unmöglich als richtig angesehen werden können. Es fehlen in

erster Linie Angaben über den Kraftverbrauch der Maschine und gerade diese wären

sehr werthvoll, da ohne sie der Schein erweckt wird, als ob die 50 Proc.

Mehrleistung an Kälte ohne jeden Mehraufwand an Arbeit erzielt worden wären. Pictet behauptet übrigens geradezu, daſs durch die

innere chemisch-physikalische Arbeit der Flüssigkeit sich die beim Zusammenpressen

aufzuwendende Arbeit vermindere, welche Behauptung mit den Lehren der mechanischen

Wärmetheorie in schroffem Widerspruche steht, wonach die Betriebsarbeit einer

vollkommenen, d.h. einer ohne constructive Unvollkommenheiten und schädliche

Widerstände gedachten, Kältemaschine stets die gleiche ist, gleichgültig, mit

welcher Kälteflüssigkeit gearbeitet wird. Daſs bei Anwendung der neuen

Kälteflüssigkeit in einer für schweflige Säure eingerichteten Maschine entsprechend

der höheren Spannung und der gröſseren Dichtigkeit des arbeitenden Mittels eine

Erhöhung der Kälteerzeugung eintreten muſste, ist ganz natürlich; ebenso klar ist es

aber auch, daſs in gleichem Maſse der Kraftverbrauch der Maschine zugenommen haben

muſs, was durch einen genauen Versuch unzweifelhaft hätte festgestellt werden

können.

Tafeln