| Titel: | Neuerungen an Trockenöfen für Herstellung von Presskohlen. |

| Fundstelle: | Band 261, Jahrgang 1886, S. 170 |

| Download: | XML |

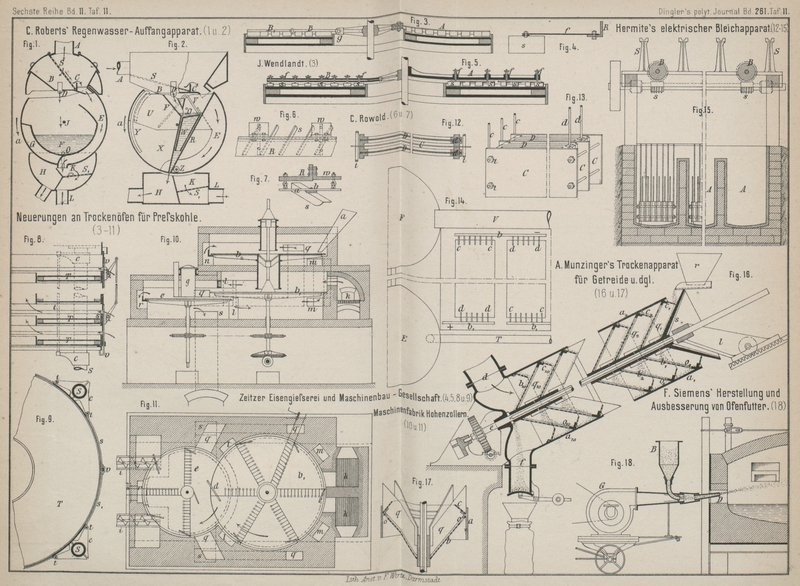

Neuerungen an Trockenöfen für Herstellung von

Preſskohlen.

(Patentklasse 10. Fortsetzung des Berichtes Bd.

258 S. 261.)

Mit Abbildungen auf Tafel

11.

Neuerungen an Trockenöfen für Preſskohle.

Bei den zum Trocknen von Braunkohle dienenden Dampftelleröfen unterstützt die zwischen den einzelnen

Tellern über das von unten erwärmte Kohlenpulver streichende Luft das Trocknen

wesentlich und soll, um diesen die Wasserdünste mit fortreiſsenden Luftzug zu

fördern, der Zwischenraum an den Rändern der Teller auf ein bestimmtes Maſs verengt

werden. Dies wird für die Ausführung dadurch erschwert, daſs bei Bränden und

Betriebsstörungen die verengenden Theile schnell entfernt werden müssen, ohne daſs

die Teller ihres Randes beraubt werden dürfen, da sonst sofort brennende Kohle

herabfallen und weitere Zündung verursachen würde. Diese Aufgabe sollen die von der

Zeitzer Eisengieſserei und

Maschinenbau-Actiengesellschaft in Zeitz (* D. R. P. Nr. 35410 vom 20.

Oktober 1885) vorgeschlagenen sogen. Jalousiethüren

lösen. Wie aus Fig.

8 und 9 Taf. 11 zu entnehmen, ist zwischen je zwei Tragsäulen S des Ofens eine zweiflügelige Thür s, s1 angeordnet,

welche Thüren durch Riegel v geschlossen gehalten

werden, die mittels Zahnstangengetriebe z gleichzeitig

sich verschieben lassen. Die Thürflügel s und s1 sind um Stangen t drehbar, welche von den Winkeln c gehalten werden, die zweitheilig auf die Säulen S aufgeschoben sind. Die Thürflügel sind entsprechend

den Zwischenräumen der Dampfteller T für den Zutritt

der Luft geschlitzt und Schlitze auch in dem zwischen den Stangen t an den Säulen befindlichen festen Theile der

Ofenwandung vorhanden.

Die Aufstellung mehrerer solcher Dampftellertrockenöfen wurde bisher so getroffen,

daſs dieselben in einer Reihe neben einander in einem gemeinsamen Raume zu stehen

kamen. Hierbei machte sich als Uebelstand geltend, daſs sich eine Entzündung in

einem Ofen auch den übrigen Oefen leicht mittheilen konnte. Es wird daher auch

verschiedentlich jeder Ofen für sich getrennt ummauert und die Luftzuführung erfolgt

für jeden Ofen getrennt. Für diese Art der Aufstellung von Dampftelleröfen bringt die obengenannte Firma (* D. R. P. Nr. 36199 vom 23.

December 1885) in Vorschlag, das Mauerwerk der einzelnen viereckig aufgeführten

Ofenkammern, um die Bedienung der Oefen zu erleichtern, von der Blechumhüllung der

letzteren entsprechend abstehen zu lassen und die Luft aus einem für alle Oefen

gemeinschaftlichen Kanäle zu entnehmen, so zwar, daſs die Zuführung für jeden

einzelnen Ofen unabhängig von den übrigen abgesperrt werden kann. Im Falle der

Entzündung der Kohle in einer Kammer kann daher dieselbe unabhängig von den übrigen

abgesperrt und Wasser dampf zum Löschen eingelassen werden. Die Luft tritt durch

senkrecht mit Schutzhauben abgedeckte Kanäle in die Kammern und die getrocknete

Kohle wird an dem Boden derselben durch Schnecken einer entlang der Ofenreihe

Hegenden Hauptschnecke zugeführt, welche die Kohle zu den Pressen fördert. Zur

Dampfeinführung bei Bränden werden, wie dies bereits von Göderitz (vgl. 1885 258 262) angegeben, die

hohlen Tragsäulen der Oefen benutzt.

Der von C. Rowold in Meuselwitz (vgl. 1885 258 * 261) gegebene Anstoſs zur nachgiebigen Verbindung

der Rührschaufeln mit den Rührarmen bei Braunkohlen-Trockenöfen hat zu einer Anzahl

von Anordnungen für diesen Zweck geführt. So hat C.

Rowold selbst (* D. R. P. Nr. 33967 vom 27. Juni 1885 und * Nr. 33969 vom

1. Juli 1885, Zusätze zu * Nr. 32593) weiter vorgeschlagen, jede Schaufel für sich mit dem Rührarme durch einen Doppelhaken beweglich zu

verbinden und die Schaufeln selbst nicht mehr aus Blech, sondern aus mit

Salzlösung getränkten Bolzbrettchen herzustellen, um

das Rührwerk leicht zu machen. Dann ist Rowold zu der

Verbindung der Rührschaufeln unter sich durch eine Stange und Anhängung derselben

mit Ketten an den Rührarm zurückgekehrt. Die letzte Anordnung veranschaulichen Fig. 6 und 7 Taf. 11. Die

Schaufeln s sollen dabei unter dem Rührarme laufen und

sind zu diesem Zwecke an den Rührarm R Winkel w angeschraubt, welche ein Ende der Querstäbe a tragen, deren anderes Ende an dem Rührarme selbst

hängt. Mit den Querstäben a ist der Längsstab b verbunden, an welchem die Schaufeln s befestigt sind.

Die Zeitzer Eisengieſserei und

Maschinenbau-Actiengesellschaft in Zeitz (* D. R. P. Kl. 82 Nr. 33873 vom

24. Juni 1885) macht ebenfalls jede einzelne Schaufel s

(Fig. 5

Taf. 11) beweglich, indem dieselbe mit einem durch ein

Loch des Rührarmes R gesteckten Stifte verbunden wird,

unter dessen lösbaren Kopf eine Feder f gelegt ist. In

gleicher Weise können auch, wie in Fig. 5 bei A angedeutet, mehrere Schaufeln an einem Stabe

befestigt und der letztere beweglich gemacht werden.

Bei einem weiteren Vorschlage derselben Firma (* D. R. P. Nr. 35411 vom 20. Oktober

1885) wird wieder jede einzelne Schaufel s auf die aus

Fig. 4

Taf. 11 ersichtliche Art mittels Blattfeder f mit dem

Rührarme R verbunden. Die Schaufeln sollen durch die

Wirkung der Federn f in beiden Fällen mit einem

nachgiebigen Drucke auf den Dampftellern schleifen, was jedenfalls für ein besseres

Durchrühren vortheilhaft ist, doch zu Kraftverlusten und Abnutzung der Schaufeln

Anlaſs geben kann.

J. Wendlandt in Zeitz (* D. R. P. Nr. 35132 vom 3. Juli

1885) verläſst die federnde Verbindung der Schaufeln mit den Rührarmen und macht

letztere selbst beweglich. Der Rührarm A (Fig. 3 Taf. 11) wird

entweder in eine demselben in der Senkrechten Spielraum gewährende Oeffnung des

Armkreuzes gesteckt, oder aus zwei durch Gelenk verbundenen Theilen B und B1 hergestellt; der Theil B ist selbst wieder durch Gelenk g an das

Armkreuz angeschlossen.

Viele zur Herstellung von Kohlenziegeln verwendete Steinkohlen erfordern bekanntlich einen Zusatz von hartem oder weichem

Pech, damit sie beim Pressen die nöthige Backfähigkeit und Festigkeit erlangen.

Dieser Zusatz von Pech erfolgt bei den gewöhnlichen Wärmöfen mit drehendem Teller

(vgl. Couffinhal 1884 254 *

246) unmittelbar in diesen Oefen, was den Nachtheil hat, daſs durch die Berührung

der Flamme mit den Pechtheilchen ein erheblicher Theil der letzteren verflüchtigt

und somit ein Verlust des Bindemittels entsteht. Um diesen Nachtheil zu vermeiden,

hat man ein Verfahren vorgeschlagen, bei welchem die Kohle in dem Ofen nur

getrocknet, die Mischung mit Pech aber auſserhalb des Ofens vorgenommen wird. Die

zum Erweichen des Peches nöthige Temperatur wird hierbei dadurch erreicht, daſs man

die nach der Mischmaschine führende Transportvorkehrung sowie die Mischmaschine

selbst mittels hochgespannten oder überhitzten Dampfes heizt. Dieses Verfahren

erfordert, besonders für gröſsere Kohlensteinfabriken, die Anlage groſser und

theurer Förderungs- und Mischmaschinen und auſserdem besondere

Ueberhitzungsapparate, sofern der Anlage nicht Dampf von etwa 6at zur Verfügung steht. Deshalb hat die Maschinenfabrik Hohenzollern in Düsseldorf-Grafenberg

(* D. R. P. Nr. 35050 vom 27. August 1885) vorgeschlagen, den Trockenofen nach der

einen Seite etwas zu erweitern und seitlich unter dem untersten Trockenteller noch

einen besonderen Mischteller für die Kohle und das Pech

anzuordnen. Die Züge für die Heizgase sind dabei derart angelegt, daſs letztere,

nachdem sie trocknend auf die Kohle eingewirkt haben, noch denjenigen Theil des

Ofens durchziehen, in welchem der Mischteller angeordnet ist, und hier das Pech

erweichen.

Der in Fig. 10

und 11 Taf.

11 dargestellte Ofen hat zwei über einander auf gemeinschaftlicher Achse befestigte

Trockenteller b1 und

b2 und einen

Mischteller e, welche gemeinschaftlich Drehung

erhalten. Die Trockenteller, welchen zweckmäſsig eine etwas gröſsere Abmessung als

dem Mischteller gegeben wird, sind neben und über dem letzteren so angeordnet, daſs

sie diesen an der einen Seite am Rande überdecken. Die bei a aufgegebene Kohle fällt auf den Rand des Trockentellers b2, wird auf demselben

durch Rührwerke nach der Mitte befördert und fällt hier durch ein Rohr auf den

zweiten Trockenteller b1. Auf diesem wird die Kohle wieder nach dem Rande befördert, woselbst

dieselbe durch den Abstreicher d dem Mischteller e zugeführt wird. Auf letzteren Teller e

fällt gleichzeitig aus

dem Trichter g das gemahlene Pech oder anderweitige

Bindemittel zwischen die erwärmte Kohle und beide Materialien werden auf dem Teller

e durch Rührschaufeln innigst mit einander

vermischt und nach dem Rande geschoben, woselbst das Gemisch in die Förderschnecken

i abgestrichen wird, welche es den

Kohlenziegelpressen zuführen.

Der Trocken- und Mischofen zeichnet sich nun auch noch, wie erwähnt, dadurch aus,

daſs dieselben Heizgase, welche die Kohle trocknen und erwärmen, auch zum Erweichen des Peches ausgenutzt werden. Hierzu sind die

Züge derart angeordnet, daſs die Heizgase aus den Feuerungen k zunächst über die Kohle des Tellers b1 hinwegstreichen, dann durch die Züge l unter diesen Teller b1 treten; von hier steigen die Heizgase durch die

Züge m unter den Teller b2, dann durch n über diesen Teller und treten nun in den Kanälen q über den Mischteller e, um durch r unter denselben zu gelangen und durch die Züge s in den Schornstein zu treten. Die stärkste Hitze

trifft somit am Rande des Tellers b1 die trockenste Kohle.

Wenn die Heizgase über das Gemenge von Pech und Kohle auf den Mischteller treten, hat

sich ihre Temperatur bereits bedeutend erniedrigt; dieselbe ist aber einerseits noch

vollständig genügend, um das Pech gehörig zu erweichen und eine innige Mischung

herbeizuführen; andererseits kann ein Verdampfen von Pech wegen der mäſsigen Hitze

der Gase als ausgeschlossen betrachtet werden und der Verlust an Pech wird somit

durch die beschriebene Einrichtung wesentlich herabgemindert.

Tafeln