| Titel: | Ueber die Herstellung von Leuchtgas. |

| Fundstelle: | Band 261, Jahrgang 1886, S. 435 |

| Download: | XML |

Ueber die Herstellung von Leuchtgas.

(Patentkl. 26. Fortsetzung des Berichtes Bd. 257

S. 466 und Bd. 259 S. 88.)

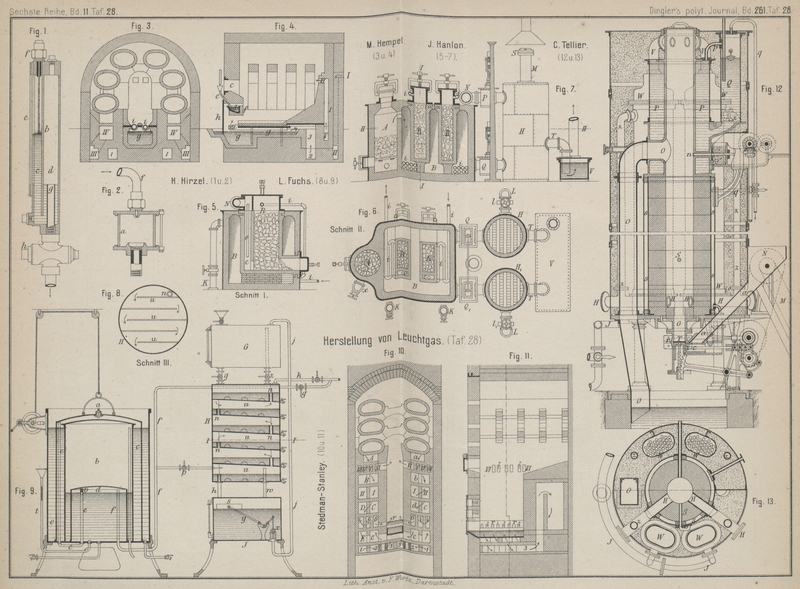

Mit Abbildungen auf Tafel

28.

Ueber die Herstellung von Leuchtgas.

Als Sicherheitsvorrichtung zur geschlossenen Speisung von

Oelgasretorten verwendet H. Hirzel in

Plagwitz-Leipzig (* D. R. P. Nr. 34204 vom 24. Februar 1885) ein Metallgehäuse,

welches nach Fig.

1 Taf. 28 durch eine Scheidewand b in zwei

Kammern getheilt ist; das Oel flieſst bei f in die

durch eine angeschraubte Glasplatte e geschlossene

vordere Kammer c, steigt, weil die Scheidewand b nicht ganz bis zum Boden reicht, in der Kammer d bis zur Höhe des Abfluſsrohres g und flieſst bei geöffnetem Hahne h in die Retorte ab.

An bereits bestehenden Zulaufrohren bringt man einen Glascylinder a (Fig. 2 Taf. 28) an,

welcher oben und unten durch zwei zusammen geschraubte, je mit einer Verschraubung

in der Mitte versehene Metallplatten dicht geschlossen ist. Diese Vorrichtung kann

auf jedem Heber nach Entfernung des Trichters aufgeschraubt werden und wird

andererseits mit der Oelzuleitung f verbunden.

Bei Anwendung dieser Sicherheitsvorrichtungen kann nun das Abgangsrohr vom Heber zur

Retorte oder der Gasabzug verstopft sein und der Druck in der Retorte noch so hoch

steigen, es kann doch kein Ueberflieſsen oder Emporspritzen des Oeles

stattfinden.

W. de St Martin in Brüssel (* D. R. P. Nr. 36134 vom 17.

September 1885) will ein zur Heizung oder Beleuchtung dienendes Gas aus Mineralöl und Wasserdampf herstellen. Der in der

Patentschrift beschriebene Apparat erscheint für diesen Zweck aber durchaus

ungeeignet.

L. Fuchs in Beraun, Oesterreich (* D. R. P. Nr. 35924

vom 17. September 1885) verwendet zur Herstellung von

Leuchtgas aus leichtflüchtigen Kohlenwasserstoffen eine besondere

Vorrichtung, welche einen ununterbrochenen Strom Preſsluft liefern soll. Diese Vorrichtung enthält drei Glocken c, b und d (Fig. 9 Taf.

28), wovon die mittlere am Boden befestigt ist. Das Ventil a der äuſseren Glocke c öffnet sich nach

innen, während das Rohr e mit einem sich in die Glocke

d öffnenden Ventile v

versehen ist. Durch das Rohr t wird die innere Glocke

in angegebener Höhe mit Wasser gefüllt; das Rohr l

dient zur Druckausgleichung.

Wird die äuſsere Glocke c mittels des angedeuteten

Windewerkes gehoben, so öffnet sich das Ventil a und es

tritt Luft in die Glocke c ein; beim folgenden Sinken

derselben durch Wirkung einer entsprechenden Belastung wird diese Luft gepreſst und

tritt durch das Rohr e und Ventil v in die Glocke d, welche,

wenn die Hähne p und q

geschlossen sind, bis an den Deckel der Glocke b

gehoben wird. Die Gewichte beider Glocken sind im Verhältnisse ihrer Querschnitte so

gewählt, daſs sie einander wechselseitig ausgleichen. Wird dann der Hahn p oder q geöffnet, so

strömt unter Einwirkung des von der Glocke d ausgeübten

Druckes Luft durch das Rohr f in den Carburator H und in Folge der dadurch veranlaſsten Verminderung

der Luftspannung sinkt die Glocke d, öffnet sich aber

auch das Ventil v, die Glocke d steigt also wieder in ihre höchste Stellung und so geht es fort, bis die

Glocke c ganz gesunken ist, worauf auch die Glocke d ununterbrochen sinkt.

Der flüchtige Kohlenwasserstoff gelangt durch das Rohr g

in die obere Abtheilung des cylindrischen Gefäſses H

und durch die Ueberlaufrohre n und h schlieſslich in den Behälter J. Querwände u (vgl. Fig. 8) zwingen die durch

Hahn p zutretende Luft in der Pfeilrichtung dem Oele

entgegen nach oben zu steigen, um durch Rohr k mit

brennbaren Dämpfen gesättigt zu entweichen.

Wenn die ablaufende Flüssigkeit im Behälter J einen

bestimmten Stand erreicht hat, hebt der Schwimmer s das

Ventil x, so daſs die durch das Rohr w eintretende gespannte Luft die Flüssigkeit durch Rohr

j wieder in den Behälter G hebt. Die kurze Drehachse des Hebels y

reicht durch eine Stopfbüchse aus dem Behälter J und

trägt dort nach den Hähnen des Behälters G reichende

Zugstangen, so daſs, wenn das Ventil x geöffnet wird,

die Hähne der Rohre g und z geschlossen werden und umgekehrt.

J. Hanlon in New-York (* D. R. P. Nr. 34075 vom 21.

Januar 1885) will Leuchtgas aus Mineralöl und

Wasserdampf für Fabriken, Leuchtthürme u. dgl. in einem angeblich leicht zu

handhabenden Apparate herstellen. Wie aus Fig. 5 bis 7 Taf. 28 zu

entnehmen, ist der das Heizgas liefernde Generator A

nebst dem Retortenraume B aus feuerfesten Steinen aufgebaut und auſsen mit

Kesselblech umgeben. Die stehenden Retorten R werden

mit Holzkohle gefüllt, die gemauerten und mit Blechmantel versehenen Cylinder H und H1 sind mit Steinen gitterförmig ausgesetzt.

Ist bei Inbetriebsetzung des Apparates im Generator A

ein genügendes Feuer vorhanden, so werden die Schieber Q und Q1

(Fig. 6),

sowie die Stopfen S bezieh. S1 auf den Rauchrohren M bezieh. M1 geöffnet. Nun wird durch das Rohr x Luft in den Generator A

eingeblasen; das erzeugte Generatorgas geht durch den Retortenraum B, verbrennt hier theilweise mit der durch die Rohre

K zugeführten Luft, um schlieſslich in den

Ueberhitzern H und H1 mit der durch Rohre L

zugeführten Luft völlig zu verbrennen, während die Verbrennungsgase durch die Rohre

M und M1 entweichen. Ist die erforderliche Hitze erreicht,

so werden die Schieber P und P1 und Q und

Q1 sowie die

Stöpsel S und S1 mittels Hebeln so gestellt, daſs der Schieber P im Rohre N das Leuchtgas

nach dem Ueberhitzer H leitet. Der Schieber Q, der Stöpsel S und der

Schieber P1 sind

geschlossen; der Schieberei läſst nun Heizgas nach H1 strömen und der Stöpsel S1 des Ueberhitzers H1 ist offen; hierbei

ist das Luftventil l geschlossen und Luftventil l1 offen. Gleichzeitig

wird in den Röhren i überhitzter Wasserdampf oben in

die Retorten R geleitet, so daſs das hier gebildete

Wassergas in die Abtheilung e tritt, hier mit dem durch

Rohr o (Fig. 5) zugeführten

Mineralöle zusammentrifft und mit diesen Dämpfen gemischt durch Rohr N in den Ueberhitzer H

tritt, um bleibendes Leuchtgas zu bilden, welches durch Rohr T und Wasserverschluſs V zum Gasometer geht.

Hat sich die Kammer H abgekühlt, so stellt man die

Schieber um, so daſs das Gasgemisch durch den inzwischen geheizten Ueberhitzer H1 geht, das Heizgas

aber durch 27, um diesen Raum wieder auf die erforderliche Temperatur zu

bringen.

Ch. Tellier in Paris (* D. R. P. Nr. 36133 vom 26. Juli

1885) legt Gewicht darauf, daſs bei der Herstellung

brennbarer Gase aus festem Brennmateriale die bei der Entgasung gebildeten

Gase durch glühende Kohle streichen. Bei dem in Fig. 12 und 13 Taf. 28

dargestellten Apparate rutschen die durch das Hebewerk M in den Trichter N gehobenen Kohlen in dem

Rohre a nach unten, werden durch den Kolben c absetzend vorgeschoben und dann durch den Kolben T im Rohre G nach oben

gedrückt. Beim Zurückgehen des Kolbens E werden zwei

Platten r von beiden Seiten durch Vermittelung des

Triebwerkes in dem Rohre G quer vorgeschoben, so daſs

die Kohle nicht zurückfallen kann. Die Verbrennung der Kohle wird dadurch

unterhalten, daſs durch die Rohre H Luft eingeblasen

wird, oder daſs die gebildeten Gase durch Rohre F, W, J

abgesaugt werden, so daſs die Luft folgt. Die nicht verbrannten Theile werden durch

Schieber n in das Rohr O

gestoſsen und fallen nach unten in Wasser. Der im Wassermantel P entwickelte Dampf tritt durch Rohr p in das Wasser der Abtheilung Q, dann durch

Rohr q in den Mantel s und

durch Rohre S in die Kohle. Zur Vorwärmung der Luft

wird diese durch Rohre z in die vier weiten Rohre W geführt, um dem durch die in diesen angebrachten

engen Rohre nach unten geführten Gase die Wärme zu entziehen.

M. Hempel in Breslau (* D. R. P. Nr. 34418 vom 19. Mai

1885) will bei Retortenöfen sowohl die sogen. Primär-,

d. i. die Vergasungsluft, als die Secundär- oder Verbrennungsluft vorwärmen. Die erstere, für die

Vergasung bestimmte Luft tritt vorn bei 1 (Fig. 3 und 4 Taf. 28) in

zwei Kanäle ein, geht nach hinten durch die Kanäle 2

und 3 und gelangt bei 4 in

den Feuerraum. Die eigentliche Verbrennungsluft tritt hinten bei I ein, geht in den Kanälen III nach vorn und trifft bei VI auf die

Generatorgase.

In der Vorderwand des Ofens ist unter der Feuerthür c

ein Wasserbehälter d derart eingesetzt, daſs das von

auſsen durch das Röhrchen e zugeführte Wasser zunächst

an dieser Stelle auf den Schlitzstein f seine kühlende

Wirkung ausübt. In Folge des beständigen Ueberlaufens des Behälters d werden die Kanten des Feuerschlitzes genäſst und

gekühlt. Das hier nicht verdampfte Wasser nimmt der unter der Herdsohle angelegte

Wasserkasten g auf. Die weitere Verdampfung dieses

Wassers erfolgt durch die Wärme, welche von der Herdsohle nach unten ausgestrahlt

und die dem Ofen in dem Wasserdampfe wieder zugeführt wird. Der Abschluſs der

Auſsenluft ist derart bewirkt, daſs die im Uebrigen dicht schlieſsende Thür h zum Entschlacken und Entaschen der Feuerung unten in

das Wasser eintaucht und hierdurch ein Wasserabschluſs gebildet wird.

Die Herdsohle ist aus eisernen Platten und Stäben gebildet, welche durch Chamotte

abgedeckt sind. Zur Reinigung der Feuerung liegen in der Sohle guſseiserne Röhren

i, die nach ihrer Entfernung in der ganzen Länge

der Sohle Schlitze hinterlassen, durch welche man mit entsprechenden hakenförmig

gebogenen Eisen das Brennmaterial durchstoſsen, auflockern und die sich bildende

Asche daraus entfernen kann, damit die allgemeine Reinigung der Feuerung nur selten

erforderlich wird. Um diese Rohre vor zu rascher

Abnutzung zu bewahren, erhalten dieselben am vorderen Ende passende Oeffnungen, so

daſs das aus dem Behälter d abflieſsende Wasser auch theilweise in das Innere der Rohre gelangt.

Besser ist die Wärmeausnutzung in dem Retortenofen von

Stedman-Stanley (vgl. Revue

industrielle, 1886 * S. 144). Die Verbrennungsgase gehen von a bis e (Fig. 10 und 11 Taf. 28)

bezieh. von A bis E nach

unten. Die Vergasungsluft tritt beiderseitig bei 1 ein

und von Kanal b bei r in

die glühende Kokesschicht. Die bei I eintretende

Verbrennungsluft trifft vom Kanäle VI aus auf die

Generatorgase.

Bei dem von J. Mc Nair in Renfrew (Englisches Patent

1885 Nr. 6059)

angegebenen Retortenofen ist die Wärmeausnutzung der

abziehenden Verbrennungsgase mangelhaft.

W. Hollweck macht im Journal für

Gasbeleuchtung, 1886 S. 409 Mittheilungen über die Münchener Generatoröfen (vgl. 1883 248 * 25.

1885 258 28). Auf der neuen Filiale der Münchener

Gasanstalt sind 6 Oefen mit je 8 Retorten im Betriebe. Ein Ofen hat etwa 1000

Betriebstage und liefert täglich im Durchschnitte für jede Retorte 255cbm Gas. Der erste geöffnete Ofen zeigte nur die

gewöhnlichen Beschädigungen und Abnutzungen der Retorten in Folge des Einbringens

und Ausziehens der Ladungen. Diese mechanische Beanspruchung des Materials ist keine

geringe, denn sie entspricht für jede Retorte bei genannten Oefen mit 1000 Tagen dem

6000 maligen Einbringen von je 138k Kohle und dem

ebenso oftmaligen Ausziehen von je etwa 83k Koke.

Die Dauer des Graphitausbrennens wechselt von 5 bis 30 Stunden, die Zwischenzeit von

einem Ausbrennen zum anderen ist anfänglich eine längere, 60 bis 65 Tage etwa; sie

verkürzt sich aber auffallend mit der rauher werdenden Innenfläche der Retorten auf

durchschnittlich 50 Tage und es ist auch im Allgemeinen ersichtlich, daſs gerade die

am meisten der Stichflamme ausgesetzten Retorten die meisten Ausbrennungen und

Ausbesserungen erfordern.

Das Ableuchten der Ofen wände und das Ueber tünchen derselben geschieht als laufende

Arbeit einmal in der Woche durch den Ofenmaurer, welcher auch regelmäſsig einmal in

der Woche die Brennerschlitze und den Heizgaskanal nachzusehen bezieh. von Flugasche

zu säubern hat. Auſser dieser letzteren Arbeit traf auf die Regenerationen keine

andere Ausbesserung als das Reinigen des ersten und zweiten Rauchkanales von

Flugasche, gerade nach einer Betriebsdauer von 2 Jahren. An den Generatoren trifft,

abgesehen von dem regelmäſsig jede Woche durch den Heizer vorzunehmenden Ableuchten

und Ueberwaschen der Auſsenwände: für je 60 Tage eine kleine Ausbesserung des

Pflasters um den Füllschacht herum und für je 400 Tage eine Neulegung dieses

Pflasters, ebenso für 450 Tage eine Neueinmauerung des Mundstückes im Aschenraume,

sowie ein neuer Füllschachtdeckel, auſserdem für 1 Generator und 1 Jahr eine

Erneuerung von ⅔ der Stäbe zum vorläufigen Roste, welcher beim Putzen eingeschoben

wird, um den glühenden Brennstoff zu tragen, während die Asche unten abgezogen

wird.

Ein Mann besorgt in einer Arbeitsschicht das Ausziehen der Asche für 6 Generatoren,

die Reinhaltung des entsprechenden Raumes und die völlige Instandhaltung der

Generatoren; während der Nachtzeit ist zur Bedienung der Generatoren Niemand

anwesend, da die Füllung der Schachte beim Ziehen der Retorten durch die

Retortenarbeiter geschieht. Nach O. Hofer (Gastechniker, 1885 Nr. 9) bewähren sich die Münchener

Generatoröfen auch in Franzstadt, nachdem die Zuführungen für die Vergasungsluft auf 430qc Gesammtquerschnitt vergröſsert sind. Bei 10,5

Proc. Unterfeuerung liefert die Retorte täglich 283cbm Gas.

Tafeln