| Titel: | Ueber Neuerungen in der Herstellung von Holzstoff auf mechanischem Wege. |

| Autor: | R. |

| Fundstelle: | Band 262, Jahrgang 1886, S. 356 |

| Download: | XML |

Ueber Neuerungen in der Herstellung von Holzstoff

auf mechanischem Wege.

(Patentklasse 55. Fortsetzung des Berichtes S. 302

d. Bd.)

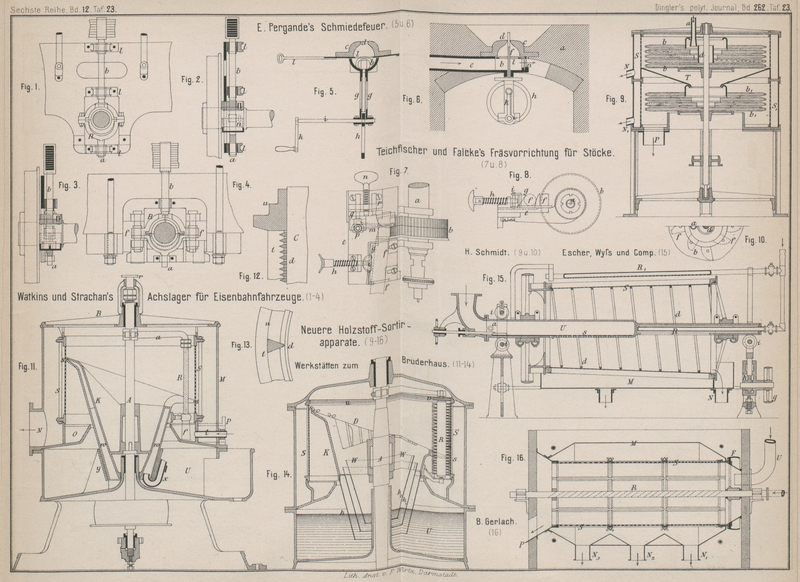

Mit Abbildungen auf Tafel

23.

Herstellung von Holzstoff auf mechanischem Wege.

II) Holzstoff-Sortirapparate.

Während in dem letzten Berichte über Holzstoffsortirapparate (vgl. 1884 251 * 528) nur Einrichtungen mit kreisenden

Cylindersieben oder Rüttelsieben besprochen werden konnten, scheint für jetzt die

bei denselben herrschende Arbeitsweise aufgegeben und die Sortirung mit Hilfe der

Centrifugalkraft nach Art der Grellinger Apparate (vgl. 1884 251 * 61) allgemeiner ausgeführt zu werden. Gegen die Sortirapparate mit

sich drehenden, beständig im Stoffwasser arbeitenden Cylindersieben ist einzuwenden,

daſs sich im Inneren derselben in Folge Ausspritzens von auſsen nach innen nach und

nach eine Schicht feinen Stoffes absetzt, welcher in Fäulniſs übergeht und dann in

Flocken sich ablösend den reinen Stoff beschmutzt; die dadurch öfter nöthige

Reinigung des Apparates bedingt vielfachen Zeitverlust. Die Sortirapparate mit

Rüttelsieben sind von diesem Fehler frei; doch findet leicht ein Zusammenballen des

Stoffes statt, so daſs feine Fasern an den Holzsplittern hängen bleiben und dadurch

Verlust bereiten. Zur Hebung dieses Uebelstandes wurden sogen. Schwimmsiebe

vorgeschlagen (vgl. 1884 251 * 531); doch sind die mit

solchen vorgenommenen Versuche noch nicht in zufriedenstellenderer Weise

ausgefallen. Die Rüttelsiebe benöthigen mehr Kraft zu ihrem Betriebe und geben auch

zu allerlei Ausbesserungen im Bewegungsmechanismus Anlaſs. Es scheinen darum

Sortirapparate mit Centrifugalwirkung gewisse Vortheile zu besitzen, da deren

Betrieb ein einfacher ist und bei demselben ein ordentliches Durchtreiben der Fasern

durch die Siebfläche, also eine gründliche Scheidung der feinen Fasern von den

gröberen erreicht werden kann und auch ein Zusammenballen des Stoffes vermieden

wird.

Solche Centrifugal-Sortirapparte wären einzutheilen in: stehende und liegende, wenn auch bei

letzteren die Wirkung der Centrifugalkraft in vermindertem Maſse zur Scheidung der

Fasern sich äuſsert. Es wird bei diesen Apparaten mit liegenden Siebtrommeln, in

welchen die Stoffbewegung im Vergleiche mit den Sortirapparaten mit sich drehenden

Cylindersieben von innen nach auſsen stattfindet, die Siebfläche nicht so vollkommen

ausgenutzt als bei den Sortirapparaten mit stehenden Siebcylindern. Die Vertheilung

des Stoffes in den letzteren durch Schraubenflügel, wie bei dem Grellinger Apparat,

ergibt nicht ganz die gewünschte Gleichmäſsigkeit. Läuft nämlich dieser Flügel zu

rasch, so wird der zuflieſsende Stoff gleich beim Eintritte im oberen Theile des

Cylinders gegen dessen Wandung geworfen, während bei langsamem Gange leicht viel

Stoff unausgeschleudert abflieſst.

Eine so genaue Regelung der Geschwindigkeit der Vorrichtung zur Stoffvertheilung soll

bei dem von den Vereinigten Werkstätten zum Bruderhaus

in Reutlingen (* D. R. P. Nr. 31162 vom 24. Mai 1884 und Zusatz * Nr. 36322 vom 16.

December 1885) ausgeführten Sortirapparate durch eine besondere Form des Stoffvertheilers umgangen werden. Wie aus Fig. 11 Taf.

23 zu entnehmen, ist der Siebcylinder S feststehend

angenommen und läuft innerhalb desselben der schief abgeschnittene Hohlkegel K schnell um. Die Wandung des Kegels K ist hohl und läuft dieser ringförmige Hohlraum w an der schrägen Endkante, wo die Wandung des Kegels

umgebördelt ist, in einen feinen, nur durch Zwischenrippen unterbrochenen Spalt s aus. Die Spitze des Kegels K taucht in den Trog U ein, in welchem der zu

sortirende Holzstoff zuläuft, und der letztere steigt bei der Drehung des Kegels in

der hohlen Wandung des letzteren auf, um bei s gegen

den festen Siebcylinder S ausgeschleudert zu werden.

Die schräge Lage des Austrittspaltes zur Drehachse A

vermittelt dabei, daſs alle Stellen der Siebfläche nach einander bespritzt werden.

Die Drehachse A des Stoffvertheilers ist unten in einem

Fuſslager, in dem Boden des Troges U und oberhalb des

Siebcylinders nochmals in einem über den Mantel des letzteren gelegten Kreuze B durch Halslager geführt und läuft daher sehr ruhig.

Der Siebcylinder S wird von einem am Boden des Mantels

M vorstehenden Ringe getragen, durch welch

letzteren gleich die Abtheilungen für den Auffang des feinen Stoffes und der

Splitter getrennt werden. Der sortirte Stoff läuft durch den Stutzen N ab und die im Ringraume O sich sammelnden Splitter werden durch einen ähnlichen, in Fig. 11 punktirt

angegebenen Stutzen P nach auſsen befördert. Sollte

diese Förderung nicht durch eigenen Abrutsch erfolgen, so kann durch ein Rohr l Wasser in den Raum O zum

Ueberschwemmen geführt und auch an dem Kegel K auſsen

noch eine Schaufel f (in Fig. 11 punktirt

angegeben) befestigt werden, welche die Splitter im Räume O nach dem Ablaſsstutzen P schiebt. Das obere

Ende r der Stoffvertheilerachse ist hohl und zweigt von

der Höhlung ein Rohrarm a ab, welcher sich in ein

Spritzrohr R fortsetzt. Bei Zuleitung von Druckwasser

bei r findet deshalb durch das mit dem Vertheiler,

welcher an der Stelle des Siebrohrs etwas ausgebrochen ist, ein gründliches

allseitiges Ausspritzen der Siebfläche statt. Damit der im Troge U in den Stoff eintauchende Theil des Kegels K denselben nicht in Umdrehung versetzen und

umherspritzen kann, ist dieser Theil von einem festen Ringe y eingehüllt.

Eine Regelung der Menge des vom Vertheiler gegen die Siebfläche ausgeworfenen Stoffes

läſst sich durch gröſseren oder geringeren Lufteinlaſs in die Hohlwandung w erreichen. Zu diesem Zwecke ist das U-förmig

gebogene, schräg abgeschnittene Rohr x vorgesehen und

es regelt der Stoffstand im Troge U selbst den

Luftzutritt, indem durch diesen die Mündung dieses Rohres mehr oder weniger

versperrt wird. Zu bemerken bleibt noch, daſs bei dem beschriebenen Apparate die

Stoffzuführung selbstthätig aufhört, sobald die Achse A

zum Stillstände kommt; ein Volllaufen der Siebfläche im letzteren Falle kann also

nicht eintreten.

Die für den Stoffvertheiler in Fig. 11 gewählte

Ausführungsform läſst für die leichte Reinigung durch die allseitig fest

verschlossene enge Hohlwandung w zu wünschen. In dem

Zusatzpatente * Nr. 36322 vom 16. December 1885 hat deshalb der Vertheiler eine

dieser Rücksicht mehr nachkommende Ausbildung erhalten. Wie aus Fig. 14 Taf. 23 zu

entnehmen, ist der enge ringförmige Kanal aufgegeben und ein einfacher, schief

abgeschnittener und durch eine mit Flügelmuttern zu befestigende Platte D abgedeckter Hohlkegel K

angewendet. Der Hohlkegel K besitzt in seinem oberen

Theile radiale Wände W, welche sich bis an den

Austrittschlitz s erstrecken und Rinnen bilden, in

denen der Stoff aufsteigt, Dadurch ist die gröſsere Gleichmäſsigkeit des

Stoffaustrittes gewahrt. Der untere, in den zu sortirenden Stoff U tauchende Theil k des

Kegels K ist von Blech und innerhalb desselben sind

zwei oder auch mehrere kleinere Kegel k1 und k2 concentrisch befestigt, welche bis an die Wände

W reichen. Dadurch soll die Fähigkeit des Förderns

gröſserer Stoffmengen seitens des Vertheilers K

ermöglicht werden, ohne diesem eine gröſsere Umlaufgeschwindigkeit ertheilen zu

müssen. Der Austrittschlitz s kann durch verschieden

groſse Unterlagen unter den Deckel D dafür entsprechend

gestellt werden. Statt des mit dem Vertheiler umlaufenden Spritzrohres ist jetzt

eine Walzenbürste R

angeordnet, welche beim

Umlaufe Drehung um ihre Achse erhält; letzteres wird dadurch erreicht, daſs ein mit

der Bürste verbundenes Reibungsrad v sich in einer Spur

des oberen Kranzes u vom Siebcylinder S abrollt. Damit ist auch die bei einem Spritzrohre

nöthige, stets nachtheilige Stopfbüchse bei r (Fig. 11)

umgangen.

Bei dem beschriebenen Vertheiler nimmt der austretende Stoffstrahl durch den Umlauf

eine etwas tangentiale Richtung gegen die feststehende Siebfläche an. Es ist deshalb

für ein gutes Arbeiten dieses Apparates eine Siebfläche mit

wagerechten Schlitzen erforderlich. Zur Herstellung einer solchen

Siebfläche ohne Fräsen oder Ausstanzen von Blechen ist in dem genannten

Zusatzpatente noch ein Verfahren angeführt: Draht d von

dreieckigem oder Trapez-Querschnitt (vgl. Fig. 12 und 13 Taf. 23)

wird auf einen Cylinder C vom Durchmesser des

gewünschten Siebcylinders mit Belassung des Schlitzzwischenraumes aufgewunden.

Hierauf werden parallel mit der Cylinderachse in Abständen dreikantige Stäbe t, in deren einer Kante Ausschnitte für die

Drahtwindungen eingefräst sind, aufgelöthet. An den Enden der Stäbe t werden dann die Schluſsringe u angelöthet.

Der von H. Schmidt in Schindler's Werk bei Bockau, Sachsen (* D. R. P. Nr. 30 706 vom 31. August 1884) entworfene

Holzstoff-Sortirapparat besitzt ebenfalls einen feststehenden senkrechten Siebcylinder, gegen welchen der Stoff

geschleudert wird; jedoch ist derselbe eingerichtet, um auch zwei oder mehrere

verschiedene Stoffarten zu erhalten. Der durch das Rohr a (Fig.

9 und 10 Taf. 23) in den Apparat laufende Stoff gelangt zwischen die Scheiben

b und wird dabei durch in die Zwischenräume

derselben eingesetzte Flügel f (vgl. Fig. 10) gleichmäſsig

vertheilt und gegen den Siebmantel S geschleudert, Nach

den durch eine Blechhülse d abgeschlossenen

Zwischenräumen der untersten beiden Scheiben b wird

Wasser geleitet, welches an die Siebfläche S

geschleudert, den dort ablaufenden groben Stoff von dünnen Fasern abzuwaschen hat.

Der grobe Stoff rutscht dann in dem Trichter T zu

erneuter gleichartiger Behandlung durch b1 und S1. Wenn zwei Sorten Stoff verlangt werden sollen, so

wird der untere Siebmantel S1 gröber als der obere gewählt. An der Rinne N erhält man dann feinen, an der Rinne N1 groben Stoff und die Splitter fallen durch P aus dem Siebmantel S1 nach unten.

Die Holzstoffsortirapparate mit liegender umlaufender

Siebtrommel lehnen sich eng an die sogen. rotirenden Knotenfänger an und

wird auch wie bei diesen an einem Ende der Stoff zugeführt, während am anderen Ende

die Splitter erhalten werden. Ein solcher Apparat, welcher sich in der Praxis

bewährt haben soll, rührt von B. Gerlach in Klosterbuch

bei Leisnig, Sachsen (* D. R. P. Nr. 28095 vom 18. Januar 1884) her. Derselbe

kennzeichnet sich durch die Anordnung eines fest gelagerten Spritzrohres R (Fig. 16 Taf. 23), auf

welchem die mit abnehmbaren Siebplatten ausgerüstete Sortirtrommel S drehbar sitzt. Das Spritzrohr R sendet nach allen Seiten Wasserstrahlen, so daſs ein gründliches

Abwaschen der Splitter und eine gute Reinhaltung der Siebe erwartet werden kann. Die

Trommel S wird von einem Blechmantel M umschlossen, welcher mit drei Abfluſsröhren N1 bis N3 versehen ist,

entsprechend der abnehmenden Feinheit der Siebplatten auf der Trommel S. Diese erhält ihren Umtrieb mittels des

Riemenscheibenkranzes F, innerhalb welchen das

Stoffzufluſsrohr U mündet. Die Splitter sollen auf der

anderen Seite in einem Kegel gefangen werden und in einer Rinne P abrutschen.

Bei diesem Apparate wird der sich innen an den Siebflächen der Trommel in einer

Schicht absetzende Stoff durch die radialen Wasserstrahlen aus dem Spritzrohre

zertheilt und nach auſsen gedrückt; insofern kann man daher auch hier von einer

Centrifugalwirkung sprechen. Ein solcher Apparat, welcher etwa 2qm Grundfläche einnimmt, soll in 24 Stunden 900

bis 1100k trocken gedachten Holzstoff erster Güte

liefern.

Die Filial-Maschinenfabrik von Escher, Wyſs und Comp. in

Leesdorf bei Wien (* D. R. P. Nr. 30 030 vom 9. Februar 1884) hat einen

Sortirapparat mit liegender, schwach kegelförmiger

Siebtrommel construirt, welcher den rotirenden Knotenfängern ganz ähnlich

erscheint. Der Sortirtrommel wird auch hier neben der Drehung eine senkrechte

Rüttelbewegung sowie eine hin- und hergehende Bewegung ertheilt. Die Scheidung des

Stoffes soll also mehr durch diese Bewegungen als durch Centrifugalwirkung ein

Durchtreiben bewirkt werden. Weiter scheint die Siebfläche mehr im Stoffe zu

schwimmen. Zu diesen für eine Holzstoffsortirung sich weniger vortheilhaft

erweisenden Eigentümlichkeiten gesellt sich noch eine etwas umständliche Anordnung.

So soll, wie aus Fig. 15 Taf. 23 zu ersehen ist, die Stoffzuführung durch ein die fest

liegende Drehachse für die Siebtrommel S abgebendes

Rohr U erfolgen, welches im vorderen Theile derselben

nach unten zur besseren Stoffvertheilung in einer Reihe kleiner Löcher ausmündet.

Diese Löcher sollen durch einen Schieber s der

gewünschten Ausfluſsmenge entsprechend verstellt werden; doch werden sich dieselben

bei dem noch unsortirten Stoffe zu schnell verstopfen. An der Innenwand der

Siebtrommel zieht sich eine Drahtspirale d hin, welche

der zu groſsen Geschwindigkeit des Stoffes in der Trommel S hindernd entgegen treten soll. Nebenbei aber sollen dadurch auch

niedergegangene Splitter wieder mit nach oben genommen, der Stoff selbst also

beständig gewendet und ein Loslösen seiner Fasern von den Splittern unterstützt

werden. Im hinteren Theile der festen Hohlachse U liegt

ein Spritzrohr R, welches durch einen unteren Schlitz

Wasserstrahlen abwärts in den Stoff spritzt, um die Siebfläche abzuwaschen. Von

auſsen wird die Trommel S von einem Spritzrohre R1 bespült, wodurch

allerdings die Splitter immer wieder in den Stoff im unteren Theile der Trommel

zurückgetrieben werden. Der durch die Siebe gegangene Stoff soll im Kasten M, die Splitter in der Rinne N gefangen werden. Die feste Hohlachse U ruht

auf Rollen i, welche deren wagrechte Verschiebung, die

mittels einer bei a angeschlossenen Kurbellenkstange

hervorgebracht wird, zulassen. Das rechte Rollenlager stützt sich auf eine von der

Riemenscheibe g in Drehung versetzte Daumenscheibe k; die Trommel S erhält

also einseitige Rüttelung.

Günstiger soll sich nach der Papierzeitung, 1866 * S.

898 ein von der Leobersdorfer Maschinenfabrik und

Eisengieſserei in Leobersdorf bei Wien für die Papierfabrik von M. Diamant und Comp. in Brück a. d. Mur ausgeführter,

ebenfalls mit Rüttel-Siebtrommel versehener

Holzstoffsortirapparat im Betriebe zeigen. In einem flachen Holzkasten liegt ein mit

geschlitzten Kupferblechplatten belegter Cylinder, welcher mittels Riemenscheibe in

Umdrehung versetzt wird. An den Enden erhält der Cylinder weite Rohransätze, mit

welchen derselbe in Hebeln lagert, die sich mit ihren freien Enden auf

Daumenscheiben stützen und bei der Drehung der letzteren eine Rüttelbewegung

erhalten. Der zu sortirende Stoff wird auf einer Seite durch den Rohransatz in einer

Rinne in den Cylinder geführt und fällt darin nach unten. Die feinen Stofftheilchen

sollen nun durch das Sieb gehen, während die Splitter an diesen hängen bleiben, nach

oben mitgenommen und dann in einer durch den anderen Rohransatz in den Cylinder

reichenden Rinne aufgefangen werden. Das Abfallen der Splitter wird allerdings durch

einen Abstreicher unterstützt. Die Reinigung der Siebtrommeln findet durch ein von

innen nach auſsen spritzendes Siebrohr statt.

Ein solcher Apparat soll in 24 Stunden durchschnittlich 1000k trocken gedachten Holzstoff sortiren. Bei

richtiger Schärfe der Holzschleifapparate sollen nur 3 bis 5 Procent des

Holzschliffes auf die Feinmühle kommen.

Bezüglich der Conservirung des Holzstoffes für seine Versendung ist zu bemerken, daſs man allgemeiner zum

Trocknen desselben in loser

Form übergeht, anstatt die von der Entwässerungsmaschine kommenden

Stofflagen zusammen zu wickeln und in Säcken verpackt zu befördern. Der Munzinger'sche Trockenapparat (vgl. 1886 259 * 260. 261 * 169) soll

sich nach zahlreichen Aeuſserungen für Holzstoff gut bewähren.

Zum Entwässern von Papierstoff hat J. Foulis in Musselburgh, Schottland (* D. R. P. Nr.

31154 vom 26. September 1884) zwei Apparate angegeben. Der eine derselben stellt

sich als der Siebtheil einer gewöhnlichen Langsieb-Papiermaschine dar, nur daſs das

Drahtsieb durch einen Filz ersetzt ist. Die auf diesem sich bildende Stoffschicht

wird durch Führung des Filzes zwischen Walzenpaare mit zunehmendem Drucke nach und

nach immer mehr ausgedrückt. Bei dem zweiten Apparate tritt an Stelle dieses

endlosen Filzes eine groſse, mit Filz bezogene Trommel, an welche eine Anzahl kleinerer Walzen mit nach

einander steigendem Drucke gepreſst wird. Die auf die Trommel gelangende

Stoffschicht wird also beim Durchgange unter den Walzen mehrere Male zunehmend

stärker ausgepreist.

R.

Tafeln