| Titel: | Ueber die Destillation und elektrolytische Verarbeitung des Zinkschaumes; von B. Rösing. |

| Autor: | B. Rösing |

| Fundstelle: | Band 263, Jahrgang 1887, S. 88 |

| Download: | XML |

Ueber die Destillation und elektrolytische

Verarbeitung des Zinkschaumes; von B. Rösing.Auszugsweise nach der Zeitschrift für Berg-, Hütten- und

Salinenwesen, 1886 Bd. 34 * S. 91 ff. Vgl. auch Berg- und Hüttenmännische Zeitung, 1886 * S. 421.

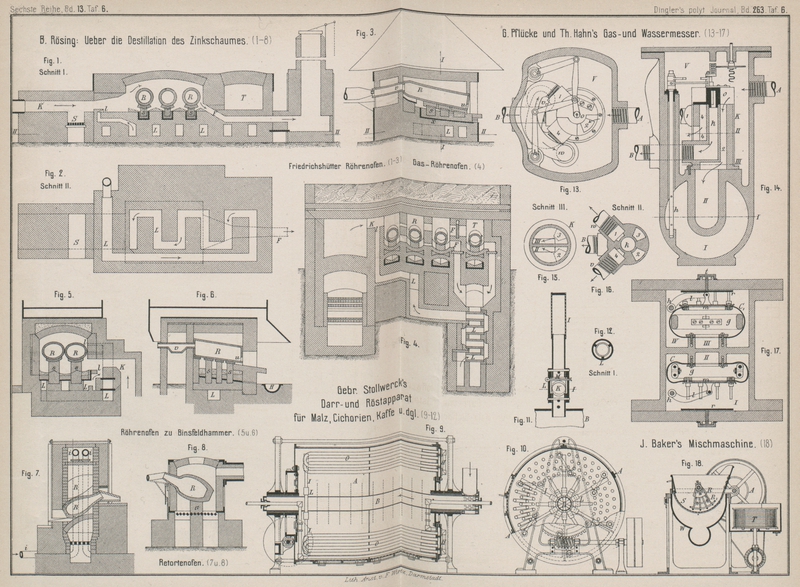

Mit Abbildungen auf Tafel

6.

Rösing, über die Verarbeitung des Zinkschaumes.

Bei der Werkbleientsilberung durch Zink, welche zuerst 1841 von

Karsten (vgl. auch 1852 126 366) bei Versuchen über die Legirungen des Zinkes und Bleies zufällig

entdeckt, später aber von Alex. Parkes (vgl. 1850 118 153. 1851 119 466. 1852

123 310) von Neuem vorgeschlagen und in England

patentirt wurde, fällt nach dem ersten und zweiten Zinkzusatze ein an Silber reicher

Zinkschaum, welcher durch Saigerung eines Theiles seines Bleigehaltes beraubt und

dann Reichschaum, concentrirter oder gesaigerter Zinkschaum oder Zinkstaub genannt

wird.

Der gesaigerte Schaum, dessen Menge je nach dem Grade der

Saigerung 1,5 (auf der Hütte Mechernich), 6 (Lautenthal), 7 (Omaha) oder höchstens

bis 10 Procent des verarbeiteten Werkbleies beträgt, enthält im Allgemeinen 8 bis 25

Proc. Zink, ausnahmsweise bis 45 Proc. (Mechernich) sowie 45 bis 90 Proc. Blei und

meist 0,5 bis 2,5 Proc. Silber. Da Blei höchstens 1,5 Proc. Zink in sich aufnehmen

kann., so betrachtet Schnabel (vgl. 1881 240 149) den Zinkschaum nicht als eine Legirung, sondern

als ein Gemenge von Blei und einer Legirung, wohingegen Rösing denselben als ein Gemenge von zwei Legirungen, nämlich von Silber

und Zink haltigem Blei und von Silber und Blei haltigem Zink, aufgefaſst haben

will.

I) Destillation des

Zinkschaumes.

Bei der Verarbeitung des Zinkschaumes ist die Destillation als die

älteste und am weitesten verbreitete Methode anzusehen. Parkes benutzte anfänglich stehende Röhren nach Art der englischen

Zinkgewinnungsmethode, später in England und zu Bleiberg einen belgischen Ofen,

wobei sich bald hinsichtlich der Dauerhaftigkeit der Röhren und der Verarbeitung der

Rückstände Schwierigkeiten zeigten. Karsten destillirte

den Schaum zu Friedrichshütte aus Muffeln. Teichmann

und Gerhard benutzten mit Kohle haltigem Futter

ausgekleidete Muffeln. Darauf wurde 1870 zu Friedrichshütte ein Gasdoppelofen

(Unterwind-Ofen) mit 48 ausgefütterten Muffeln errichtet. Weil jedoch viel Reichblei

durch die Muffeln hindurchging und sich in den groſsen Mauermassen ansammelte, so

wurde im J. 1875 der Betrieb eingestellt. E. Balbach zu

Newark (vgl. 1871 200 * 213) verwendete sodann kleine,

meist mit Kokes befeuerte Oefen mit nur einer Retorte, welche behufs leichterer

Entfernung des Bleies und der Rückstände aus den Retorten von Faber du Faur kippbar gemacht wurden und dann bessere

Erfolge lieferten. Fast auf allen deutschen Werken wird destillirt und haben Herrmann, Landsberg u.a. durch Einführung von Gasöfen

und gefütterten Destillirgefäſsen wesentliche Fortschritte herbeigeführt. Die auf

englischen, spanischen und französischen Werken angewendeten Graphittiegel zum

Destilliren (vgl. 1877 225 67) sind auch in neuester Zeit

zu Freiberg i. S. versucht worden.

Um nun auf eine nähere Betrachtung der beim Destilliren des an

Silber reichen Zinkschaumes gegenwärtig benutzten Apparate einzugehen, so ist

zunächst zu bemerken, daſs dieselben die Erzeugung einer möglichst hohen Temperatur

und die vollständige Auffangung des durch etwaiges Zerbrechen des Destillirgefäſses

austretenden Metalles gestatten müssen. Je höher die Temperatur, um so schneller und

besser verläuft der Prozeſs. So lange Zink vorhanden, ist eine bedeutende

Silberverflüchtigung nicht zu befürchten. Sobald die Zinkausströmung schwächer wird,

sticht man das Reichblei ab und dieser Zeitpunkt tritt um so früher ein, das Blei

wird um so ärmer an Zink und das Zinkausbringen um so höher, je stärker die Hitze.

Man unterscheidet Kipp- und feststehende Oefen, letztere in Gestalt von Muffel-, Tiegel-, Retorten- und Röhrenöfen.

Kipp- und Tiegelöfen werden meist mit Kokes, Röhrenöfen fast immer mit Gas geheizt,

selten mit Kohle.

Kippöfen (vgl. Balbach 1871

200 * 213) sind auf amerikanischen Werken (Aurora,

Illinois, Newark, New Jersey, Omaha, Nebraska, Chicago, Pittsburg), ferner in

Italien, in Deutschland nur noch zu Mechernich in Anwendung, nachdem Versuche auf

Altenau ungünstig ausgefallen. Die Retorte ruht entweder auf einem Gewölbe (Aurora,

Omaha) oder auf eisernen, feuerfest übermauerten Trägern (Newark). Der Fuchs liegt

oben seitlich (Mechernich) oder, wobei derselbe dichter an die Esse anschlieſst, in

der Rückwand (Newark, Aurora) oder im Gewölbe (Omaha). Der Ofen wird um Zapfen in

einem Gestelle entweder mittels einer Schnecke (Aurora) oder eines Hebels

(Mechernich, Newark, Omaha) gedreht. Die Retorten von Flaschen- oder Birnengestalt

bestehen aus Graphit mit 50 bis 60, auch wohl bis 90 Proc. Thon (Mechernich).

Zur Condensation der Zinkdämpfe liegt in Mechernich vor der Retorte eine kurze

thönerne Vorlage, aus welcher das Zink in eine untergestellte eiserne Schüssel

tröpfelt. Diese ist mit einem Handgriffe versehen und ruht auf einem eisernen,

während des Entleerens und Füllens der Retorte zur Seite gestellten Dreifuſse. Aus

der Vorlage treten die Dämpfe erst in eine guſseiserne Röhre (sogen. Tute), dann in

eine Reihe schmiedeiserner, über einander gesteckter, durch einen Bock gestützter

Ansatzröhren (sogen.

Allongen oder Ballons). Auf amerikanischen Werken ruht die Vorlage manchmal auf

einem Wagen, welcher auch die Mulden für das abgestochene Zink trägt und bei

beginnender Destillation vorgefahren wird.

Soll das Zink als Oxyd aufgefangen werden (wie dies z.B. in Newark geschieht), so

lutirt man ein thönernes Rohr in die Retorte, dessen einer Schenkel, an dessen Ende

das Zink verbrennt, in eine darüber hängende Eisenblechröhre ragt, aus welcher ein

Sauger das aufgezogene Oxyd durch einen Zickzackröhrenstrang in 60

Condensationssäcke von je 3m,96 Länge und 74cm Durchmesser wirft. In Berührung mit der

Kokesasche haftet dieselbe oft fest an den Retorten, welche dann beim Losbrechen der

Schlacke leicht beschädigt werden können. Die Retorten werden entweder durch die

Brust, oder nach Herausnahme der Roststäbe von unten eingesetzt und bis zur hellen

Rothglut gebracht, bevor sie beschickt werden.

Der Faber du Faur'sche Kippofen (vgl. 1876 219 * 60) hat eine groſse elliptische Retorte mit Gas-

oder seitlicher Treppenrostfeuerung, 1t Ladung

fassend; über seine Ausführung ist nichts bekannt geworden.

Feststehende Oefen mit Muffeln, Tiegeln oder Röhren. Muffelöfen, wie sie früher zu Friedrichshütte versucht

wurden, besitzen nur noch geschichtliches Interesse. Tiegelöfen, auf englischen und französischen Hütten gebräuchlich (vgl.

1877 225 67), nehmen einen Graphittiegel von etwa 50cm Höhe und 30cm

Weite mit Haube und eiserner Vorlage auf. Man wendet Posten von 300k bei Kokesfeuerung an, nach deren Abdestillation

die Haube abgenommen und das Reichblei ausgekellt wird.

Retortenöfen, für Kokes- und Flammenfeuerung festliegend

eingerichtet, enthalten flaschen- oder birnenförmige Destillirgefäſse und sind meist

von anderen Constructionen verdrängt.

Hierher gehört u.a. der Ofen von Brodie (vgl. Fig. 7 Taf. 6),

früher im Betriebe auf den Montgomery-Werken zu Bloomfield (New-Jersey) und auf den

Tatham'schen Delaware Lead

Works zu Philadelphia; derselbe enthält 6 Graphitretorten R mit je 225 bis 250k

Fassungsraum und Heiſsluftröhren i (Fig. 7 Taf. 6) und das

erhaltene Reichblei wird durch ein Stichloch im Boden abgelassen. Die feststehenden

Retortenöfen mit Kokesfeuerung (vgl. Fig. 8 Taf. 6) weichen von

den Kippöfen nur darin ab, daſs die Retorte R auf einer

auf der Hüttensohle ruhenden gemauerten Säule a

seitlich aufliegt.

Röhrenöfen, der Thum'schen

Construction eines Zinkofens für die Verhüttung Blei und Zink haltiger Erze (vgl.

1875 216 284) nachgebildet, enthalten bei Gasfeuerung ohne (Münsterbusch, Ems, Braubach) oder mit

Unterwind geneigte Röhren R (vgl. Fig. 2, 4 und 6 Taf. 6), deren oberes Ende mit einer Vorlage v zur Aufnahme der Zinkdämpfe in Verbindung steht, während durch eine

kleine Oeffnung u am unteren Ende das Reichblei

abgestochen wird. Die Gase treten durch den Kanal K

(Fig. 1,

4 und 5 Taf. 6) in

den Ofen, mischen sich bei l mit der Verbrennungsluft,

welche sich beim Durchströmen der Kanäle L stark

vorgewärmt hat; die Flamme geht durch den Fuchs F ab,

umspült den Temperraum T (Fig. 1 und 4) und entweicht dann in

eine niedrige Esse. Eine Hilfsfeuerung S (Fig. 1) dient

zum Trocknen und Anwärmen des Ofens.

Die auf feuerfesten Stützen s ruhenden Röhren R bestehen entweder ganz aus Graphitmasse

(Binsfeldhammer, früher Braubach), oder sind nach Landsberg's Verfahren (vgl. 1881 242 431) mit

Graphit gefüttert (Münsterbusch, Ems, Braubach, Friedrichshütte). Das Landsberg'sche (3cm

starke) Futter enthält etwa 37 Proc. Kohlenstoff in Form besten Ceylon-Graphites.

Die Röhren zu Binsfeldhammer (Fig. 5 und 6) sind von elliptischem

Querschnitte, von 60cm Höhe, 70cm Breite und 1t

Fassungsraum; sie sind gröſser als die den Landsberg'schen ähnlichen Friedrichshütter Röhren und werden, während letztere

stehend, liegend geformt.

Zur Erhöhung der Dauer der Destillirgefäſse dreht man dieselben wohl von Zeit zu Zeit

etwas um ihre Achse und sucht eine Bleioxydbildung darin zu vermeiden durch eine

stark reducirende Atmosphäre, nöthigenfalls durch eingeworfenes Holz.

Auf den Stolberger Hütten wird das Zink aus den bauchigen Vorlagen v (Fig. 6) ausgekeilt, auf

Friedrichshütte aus den annähernd cylindrischen (Fig. 3) abgestochen. An

die Vorlagen werden Ansatzröhren (Allongen) mit wagerechter Theilung in der

Längsrichtung gesteckt. Zu Ems und Braubach haben die geneigten Vorlagen v eine verschlieſsbare Beschickungsöffnung mit

Thonrohr, aus welchem das Zink stetig heraustropft. Entweichende Zinkdämpfe steigen

durch die schmiedeiserne Ansatzröhre in eine durch Schieber abschlieſsbare

Condensationskammer.

Das Ofengesäſs besteht auf Friedrichshütte aus Magnesiasteinen. Aus schadhaft

gewordenen Röhren aussickerndes Blei flieſst auf in die Sohle gelegten Eisenplatten

aus dem Ofeninneren ab, oder dasselbe gelangt in unter jeder Röhre liegende

guſseiserne geneigte Kästen x (Fig. 3), welche durch

passend angeordnete Hohlräume so mit dem Ofeninneren und der äuſseren, mit einem

Thonpfropfen abgeschlossenen Luft in Verbindung stehen, daſs das Reichblei schnell

und vollständig abflieſsen kann. Der Vorherd zur Aufnahme des Reichbleies ist

entweder festliegend (wie H in Fig. 6) oder wie zu

Friedrichshütte auf einem Wagen angeordnet und durch Kippen mittels abnehmbarer

Handhabe um seine Zapfen zu entleeren. Der Preis für einen Ofen ohne Windleitung,

Generator und Gasleitung ist annähernd 2000 M.

Arbeitsmethoden. Zur Erzielung eines möglichst reinen

Zinkschaumes muſs je nach der Beschaffenheit des Werkbleies ein Raffiniren desselben

stattfinden (z.B. zu Friedrichshütte bloſs durch Einleiten von Dampf während 10

Minuten in das nur etwas Schwefel enthaltende, von Abstrich befreite Blei). Zur

Abscheidung von möglichst viel Reichblei aus dem an Silber reichen Zinkschaume vor

der Destillation wird derselbe einer Saigerung in guſseisernen Pfannen (Binsfeldhammer),

oder besser in einem Kessel (Mechernich) unterworfen. In Braubach wird die Saigerung

in einem Entsilberungskessel begonnen und in dem eigentlichen Saigerkessel in Form

einer sogen. Calotte ohne Abzapfloch bei schärferem Feuer beendigt. Ohne die

Vorlagen (bei Röhrenöfen) zu entfernen, was bei anderen Oefen meist geschehen muſs,

wirft man zunächst 1 bis 3 Proc. Holzkohle, dann die passend geformten Schaumstücke

in die Röhren, schmilzt in etwa ½ Stunde ein, setzt nach und führt die Destillation

bei hoher Temperatur so lange fort, bis nur noch geringe Mengen von Zinkdampf

ausströmen. Zeigt sich das Reichblei in dem Destillirgefäſse nicht mehr muſsig –

sonst muſs noch unter Zusatz von etwas Holzkohle ½ bis 1 Stunde erhitzt werden

(Amerika) –, so wird dasselbe bei Kippöfen durch Neigung derselben entfernt, bei

Röhren- und Brodie-Oefen durch Abstechen, sonst durch Ausschöpfen mit Kellen oder

nach Steitz's Verfahren, was aber sehr umständlich ist,

durch Aushebern mit eisernem Heber.

Das Reichblei läſst man entweder gleich in die Formen, oder in einen festen oder

fahrbaren Herd, oder in eine mit Lehm überzogene Gieſskelle, kratzt die Rückstände (Blei, Kohle, Bleioxyd u.s.w.) sorgfältig

heraus und verschmilzt sie entweder in kleinen Schachtöfen, oder tränkt sie beim

Abtreiben (Ems) oder Werkbleiraffmiren ein (Aurora). Das Zink erfolgt theils metallisch und wird dann

wieder zur Werkbleientsilberung benutzt, theils staubförmig (Zinkstaub) in den Ansetzröhren, theils mehr zusammenhängend und mit

Bleioxyd zusammengefrittet (als Schmelz) in den

Vorlagen. Man führt diese von Silber freien Oxyde entweder in den Prozeſs zurück,

oder setzt den Zinkstaub bei der Zinkgewinnung zu und den Schmelz bei der Zink- oder

Schachtofenarbeit. Man verarbeitet in Kippöfen Posten von 150 bis 315k in 6 bis 12 Stunden, in Röhrenöfen solche von

250 bis 1000k in 8 bis 24 Stunden. Das Abstechen

des Werkbleies und das Ausräumen der Rückstände dauert bezieh. 20 Minuten und 1½

Stunden bei 3 Röhren. Ein Arbeiter besorgt 2 bis 5 Kippöfen, einen Gasofen mit 3

Röhren und einen Brodie-Ofen mit 6 Retorten.

Betriebsergebnisse. Obgleich bei diesem Verfahren

Metallverluste mittelbar durch die weiter zu verarbeitenden Rückstände veranlaſst

werden, so ist doch das Ausbringen im Vergleiche zu

anderen Methoden der Zinkschaumverarbeitung ein sehr gutes, da bei hinreichender

Reinheit des Zinkschaumes die Menge der Rückstände keine sehr groſse ist. Man erhält

vom Zinkschaume 65 bis 85 Proc. treibwürdiges Reichblei mit 0,75 bis 1,5 Proc. Zink

und 1 bis 4, selten bis 8 Proc. Silber, 10 bis 24 Proc. von Silber freies und etwa 1

Proc. Blei enthaltendes Zink, 2 bis 23 Proc. Rückstände, zu Friedrichshütte mit 50

Proc. Blei und 0,5 Proc. Silber, endlich 0,5 bis 5 Proc. Zinkstaub mit etwa 4 Proc.

Blei. Der Brennstoffverbrauch beträgt bei Kippöfen 64

Procent des Einsatzes (Omaha) bis 70 Proc. (Aurora), bei Brodie-Oefen 100 bis 114 Proc. (Philadelphia),

bei Gasöfen 40 Proc. (Friedrichshütte), 45 Proc. (Binsfeldhammer), 60 Proc. (Ems),

100 bis 170 Proc. (Braubach). Die Retorten der Kippöfen halten durchschnittlich 30,

ausnahmsweise 70 Posten aus, in Mechernich 3 bis 4 Wochen, in festen Retortenöfen 30

bis 40 Posten und in Gasöfen etwa 30 Tage. In Bezug auf die Destillationskosten lassen sich genaue Zahlen von allgemeiner Bedeutung

nicht geben. Friedrichshütter Verhältnisse vorausgesetzt, würden die Kosten für

Arbeitslöhne, Brennstoff, Destillirgefäſse und Metallverlust bei Kipp- und Gasöfen

für 1000t Reichschaum bezieh. 37148 und 25902 M.

betragen. Eine ausschlaggebende Rolle spielen bei sämmtlichen Methoden: der Preis

des Brennstoffes, welcher, wenn hoch, Gasöfen empfehlenswerth macht, die Gröſse und

Regelmäſsigkeit des Betriebes, indem bei sehr bedeutender und nicht schnell

wechselnder Menge Reichschaum Gasöfen, entgegengesetzten Falles Kippöfen am Platze

sein würden. Beispielsweise setzt jeder der 5 Kippöfen in Mechernich Posten von 150

bis 200k in 10 bis 12 Stunden durch, ein Gasofen

zu Friedrichshütte mit 3 Röhren jede 250k Post in

8 Stunden bei einem Ausbringen von 70 bis 80 Proc. Reichblei, 13 Proc. Rückständen

und bis 10 Proc. Zink.

Vergleich des Destillirens mit anderen Methoden. Das Flansche Schachtofenschmelzen (vgl. 1877 225 67) – nur noch auf kleineren Werken, wie Call in der

Eifel, in Anwendung – sowie das Eintränken der reichen Oxyde veranlassen nicht nur

annähernd ebenso hohe Kosten wie die Destillation, sondern auch erhebliche

Silberverluste ohne Wiedergewinnung des Zinkes und entfernen nicht das schädliche

Zink aus dem Hüttenbetriebe. Bei einem Vergleiche mit dem Schnabel'schen combinirten Wasserdampf- und Ammoniakverfahren (vgl. 1878

228 186. 1881 240 149)

ergibt sich, daſs gegen dasselbe bei der Destillation ein Minderausbringen von

höchstens 12 Proc. Zink stattfindet, dafür aber die Destillation den groſsen

Vortheil hat, daſs man dabei nach Belieben das Zink als Metall oder, wenn die Markt-

und sonstigen Verhältnisse es wünschenswerth erscheinen lassen, als Oxyd gewinnen

kann, welches als Farbe an Güte die aus der ammoniakalischen Zinklösung erhaltene

wesentlich übertrifft. Leidet zwar die Destillation auch an Unvollkommenheiten

(geringe Wärmeausnutzung, mangelhafte Haltbarkeit der Gefäſse u.s.w.), so ist sie

doch der nur in Lautenthal eingeführten Ammoniaklaugerei überlegen und es erscheint

deshalb vollkommen begreiflich, daſs jeder Techniker, unter dessen Verantwortung die

Zinkschaumverarbeitung eingeführt oder neu gestaltet werden soll, das allgemein

erprobte und weniger Anlagekosten erfordernde Destillirverfahren vorzieht.

II) Elektrolytische

Zinkschaumverarbeitung.

Da die vorstehend beschriebene Verarbeitung des Zinkschaumes noch

immer schwerwiegende Nachtheile besitzt, so ist versucht worden, auf dem Wege der

Elektrolyse eine zweckmäſsigere Methode zur Verarbeitung des Schaumes einzuführen.

In der Berg- und Hüttenmännischen Zeitung, 1886 S. 463

berichtet B. Rösing ausführlicher über die

elektrolytische Entzinkung des Reichschaumes zu Friedrichshütte nach dem Verfahren

des Kgl. Hüttenamtes daselbst (vgl. 1886 259 291). Auch am Harz zu Lautenthal von Carl Schnabel und zu Oker von Bräuning sind früher Versuche gemacht worden, den Zinkschaum

elektrolytisch zu verarbeiten. Indessen sollen die Erfolge weder in

wirthschaftlicher Beziehung, noch in Bezug auf die Güte des Productes besonders

günstig ausgefallen sein. Bei der elektrolytischen Verarbeitung des Reichschaumes zu

Friedrichshütte wird dieser bekanntlich als Anode in eine als Elektrolyt dienende

Zinklösung geführt. Beim Durchleiten des Stromes schlägt sich auf der Kathode aus

der Zinklösung Zink nieder, während der frei gewordene elektro-negative Bestandtheil

des Zinksalzes einen entsprechenden Theil Zink von der Anode in Lösung bringt.Nach der zur 100jährigen Jubelfeier der kgl. Friedrichshütte bei Tarnowitz

herausgegebenen Festschrift (Verlag von Ernst und

Korn in Berlin) ist dieses patentirte elektrolytische Verfahren mit Rücksicht auf die höheren

Anlagekosten gegenüber dem Destillationsverfahren wieder aufgegeben.Red.

Diese elektrolytische Zinkschaumverarbeitung unterscheidet sich

von anderen elektrometallurgischen Prozessen, wie z.B. der Raffination des Kupfers

(vgl. 1886 262 275), der Keith'schen Werkbleientsilberung (vgl. 1878 229

* 534. 230 75. 328) und dem Herrmann'schen Verfahren der Reinigung von Handelszink (vgl. 1885 258 165), besonders dadurch, daſs das aus dem zu

verarbeitenden Material elektrolytisch zu entfernende Metall bei allen diesen

Verfahren der weitaus überwiegende Bestandtheil ist, während hier das Zink oft nur

den zehnten Theil der ganzen Masse ausmacht. Sobald daher das im Schaume vorhandene

Zink, welches von dem Elektrolyten berührt wurde, in Lösung gegangen ist, hat sich

eine Oberfläche gebildet, welche aus Blei und Silber, den fast unlöslichen Theilen

des Schaumes, besteht. In diesem Augenblicke kann der elektrische Strom unterbrochen

werden, da je nach der Spannung desselben entweder bald nur Wasserstoffentwickelung

eintreten, oder der Strom bei den unlöslichen Anoden von selbst aufhören würde.

Es ist einleuchtend, daſs die Entzinkung des Schaumes um so

vollständiger ist, je gröſser die Berührungsfläche des Schaumes und des Elektrolytes

ist. Aus diesem Grunde wird der Schaum, da wegen seiner Sprödigkeit dünne Platten

sich aus demselben nicht herstellen lassen, in pulverisirtem Zustande angewendet.

Dies hat zur Folge, daſs die Elektroden eine wagerechte Lage erhalten müssen. In

runden hölzernen Elektrolysirbottichen liegt auf dem Boden eine mit Zinkschaum

bedeckte Bleiplatte, welche als Anode dient; ihr gegenüber ruht auf isolirenden

Stützen die Kathode in Gestalt eines Zinkbleches. Um eine Strömung der Flüssigkeit

(des Elektrolyten) zu unterhalten, werden mehrere Bottiche oder Wannen derart über

einander gestellt, daſs die Flüssigkeit, welche der obersten Wanne von einem höher

liegenden Behälter zugeführt wird, durch einen in jeder Wanne angebrachten Abfluſs

von Wanne zu Wanne flieſst; aus der untersten Wanne flieſst sie dann in einen

Behälter, um von Neuem verwendet zu werden. Die Masse an der Anode besteht, nachdem

der elektrische Strom eine Zeitlang gewirkt hat, aus einer von Zink freien Rinde und

einem unveränderten Kern, welchen man durch Saigern von jener trennt und von Neuem

elektrolytisch verarbeitet. Auf diese Weise wechseln Entzinkung durch Elektrolyse

und Entbleiung durch Saigerung fortwährend mit einander ab. Das bei ersterer

entstehende Zink wird, damit geringe Mengen darin enthaltenen Silbers und Bleies

nicht verloren gehen, wiederum zur Ent-silberung von Werkblei benutzt; das bei der

Saigerung fallende Reichblei andererseits wird durch den Treibprozeſs auf Silber zu

gute gemacht. Die bei dieser Arbeit erzeugte Glätte wird zu Blei reducirt.

Rösing hat auch Versuche theils mit gekörntem, theils

mit plattenförmigem Zinkschaum behufs Ermittelung des zweckmäſsigsten Elektrolytes

angestellt und dabei folgende Beobachtungen gemacht: 1) Bei Anwendung von verdünnter

Kalilauge von 1,26 sp. G. enthielt der schwammige Niederschlag viel (0,223 Proc.) Silber, etwas

Blei und Kupfer. 2) Ammoniak ergab genau denselben Erfolg wie Kalilauge. Genauere

Ermittelungen mit gemessenen Strömen wurden dadurch von vorn herein überflüssig. 3)

Salmiaklösung als Elektrolyt lieferte einen Niederschlag mit 77 Proc. Blei und etwas

Silber. 4) Ein Zusatz von Alkohol zu den vorstehend genannten Elektrolyten

verminderte zwar die Löslichkeit des Bleies, beeinträchtigte aber auch die Lösung

des Zinkes und der Alkohol wurde schnell oxydirt. 5) Auch bei der Anwendung einer

mit Ammoniak versetzten Lösung von schwefelsaurem Ammonium wurde der Niederschlag

nicht unerheblich Silber haltig und enthielt auch ein wenig Blei. 6) Versetzt man

eine Lösung von schwefelsaurem Zink mit schwefelsaurem Ammonium, so wird der

Niederschlag sehr dicht und glänzend, aber er ist wiederum reich an Silber. Bei

einem der Versuche enthielt der Schaum vor dem Versuche 14,68 Zink und 1,93 Silber,

nach beendigter Elektrolyse 11,55 Zink und 1,24 Silber; es hatte sich somit der

Zinkgehalt um 3,13 Proc. vermindert, aber es waren auch 0,69 Proc. Silber in Lösung

gegangen. 7) Auch ein Zusatz von schwefelsaurem Natrium zu der Zinksulfatlösung

ergab einen Niederschlag, welcher neben etwas Blei Silber enthielt. 8) Die

günstigsten Ergebnisse in Bezug auf die Reinheit des Zinkniederschlages lieferte

eine reine Zinksulfatlösung. Bei Versuchen in kleinerem Maſsstabe, bei welchen die

Elektroden eine Gröſse von 400qc hatten, war der

Niederschlag völlig frei von Silber und enthielt auch nur wenig Blei; bei gröſseren

Versuchen war es allerdings nicht immer zu vermeiden, daſs die möglichst schnell

umströmende Lauge feine Theilchen des pulverisirten Zinkschaumes mechanisch in den

Niederschlag führte, welcher dadurch manchmal ein wenig Silber haltig wurde.

Das vorstehend beschriebene Verfahren, welches sich als die zweckmäſsigste unter den

bisher bekannten Methoden herausgestellt hat, ist also wesentlich gekennzeichnet

durch die abwechselnde Analyse und Saigerung, sowie durch die Anwendung feinkörnigen

Materials auf wagerecht angeordneten Bleiplatten, von denen der Strom in die

Zinkschaumanoden geführt wird.

Tafeln