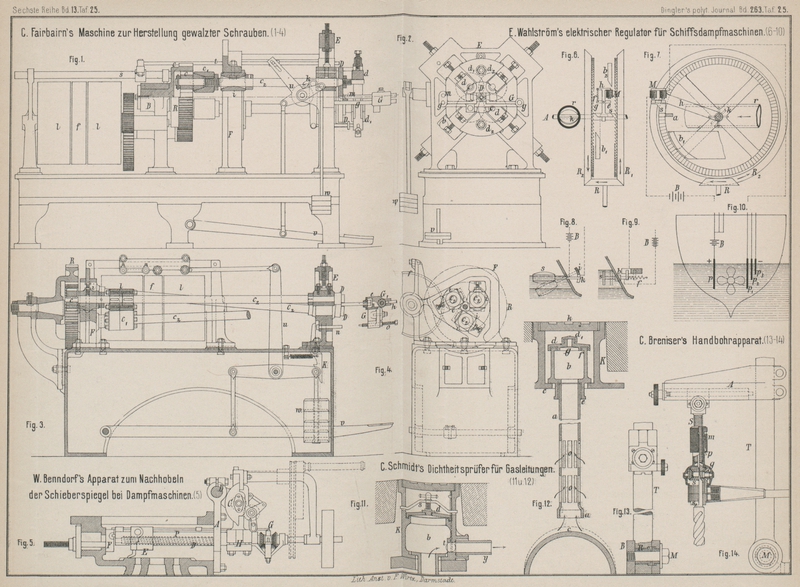

| Titel: | C. Fairbairn's Maschine zur Herstellung gewalzter Schrauben. |

| Fundstelle: | Band 263, Jahrgang 1887, S. 413 |

| Download: | XML |

C. Fairbairn's Maschine zur Herstellung gewalzter

Schrauben.

Mit Abbildungen auf Tafel

25.

Fairbairn's Herstellung gewalzter Schrauben.

Durch das Ausschneiden des Gewindes an Schraubenbolzen wird eine Verminderung der

Festigkeit derselben und zwar dadurch herbeigeführt, daſs die äuſsere

Materialschicht des Bolzens quer durchschnitten wird. Auch erleidet durch die beim

Schneiden unvermeidliche Abnutzung der Schneidbacken die Genauigkeit des

geschnittenen Gewindes Einbuſse; hauptsächlich ist der Materialverlust bei einem

Massenartikel, wie die Schrauben, bedenklich, so daſs eine Herstellung von

Schraubengewinden, welche diese Uebelstände vermeidet und dabei noch billiger als

das Schneiden ist, nur als ein Fortschritt bezeichnet werden kann.

Durch das Einwalzen des Gewindes, welches bereits verschiedentlich in Vorschlag

gebracht und zur Anwendung gekommen ist (vgl. Heinrich

bez. Simon 1880 238 * 458.

R. Daelen 1883 250 *

497. Harvey bez. Davis und

Blake 1885 255 * 501),

wird die auſsen liegende Materialschicht in keiner Weise verletzt, sondern bloſs den

Gewindegängen entsprechend eingedrückt. Wenn das Einwalzen des Gewindes mittels

zweier mit Ringnuthen versehener Scheiben erfolgt, so müssen dieselben, weil diese

Ringnuthen in senkrechten Ebenen zur Drehungsachse liegen, schräg gegen die

Bolzenachse gestellt werden, welche Stellung dem Neigungswinkel des zu erzeugenden

Gewindes entsprechen muſs. Hierbei bietet der Antrieb der Scheiben mit der

ringförmig gerifften Umfangsfläche durch die Nothwendigkeit, für jede Gewindegröſse

die Achsenstellung zu ändern und dieselbe zu erhalten, Schwierigkeiten, so daſs

solche Schraubenwalzwerke wohl nur für gewisse Zwecke, wie zum Walzen gewundener

Geländerstäbe u.s.w., vortheilhafte Anwendung finden konnten.

Anders und weit einfacher gestaltet sich diese Einrichtung, sobald die Scheiben nicht

mit ringförmigen Riffen, sondern mit schraubenförmigen Gewindefurchen versehen

werden; dann ist es möglich, die Achsen der Scheiben parallel zu lagern und diese

nach Belieben auch gegen einander parallel zu verschieben. Diese Eigenthümlichkeit

besitzt die von Ch. Fairbairn in Maybank, England (* D.

R. P. Kl. 49 Nr. 36500 vom 14. Januar 1886) angegebene Maschine zum Schraubenwalzen,

welche von Fairbairn und Wells in Manchester ausgeführt

wird. Diese Maschine hat zum Walzen kleinerer Schrauben drei mit Gewinde versehene

Walzscheiben, von denen zwei in einer senkrechten Ebene, die dritte, welche etwas

gröſseren Durchmesser erhält, etwas vor oder rückwärts gegen diese liegt, oder auch,

wie bei der in Fig.

1 und 2 Taf. 25 dargestellten Anordnung zur Herstellung stärkerer Schrauben,

vier in einer Ebene liegende parallel stehende Walzscheiben. Der Durchmesser dieser

Scheiben wird mit dem 6 fachen des Grundgewindes der herzustellenden Schrauben

angenommen. Zur Erzeugung verschieden starker Schrauben sind Walzscheiben von verschiedenem

Durchmesser nöthig und es folgt daraus, daſs die Achslager der Scheiben bei

unveränderlichen Antriebsmitteln parallel verstellbar sein müssen, was bei der in

Fig. 3 und

4 Taf. 25

dargestellten Maschine mit 3 Walzscheiben durch gelenkig angekuppelte Zwischenwellen

für den Antrieb der Walzscheiben erreicht ist.

Bei beiden Ausführungen der Fairbairn'schen Maschine ist auf der Antriebswelle zwischen zwei

Losscheiben l von doppelter Riemenbreite eine einfach

breite Festscheibe f aufgekeilt, deren Bewegung in Fig. 1 und 2 durch ein

doppeltes, in Fig.

3 und 4 durch ein einfaches Rädervorgelege auf ein innen und auſsen verzahntes

Rad R übertragen wird, welches entweder auf einem

festen Bolzen frei drehbar ist (Fig. 3), oder mit einem

Achszapfen in einer festen Gestellhülse B läuft (Fig. 1). In dem

inneren Zahnkranz dieses Rades R finden die Getriebe

c der Walzscheiben ihren Eingriff. Die Achsen der

Getriebe c in Fig. 1 sind mit den

Uebertragungswellen c2

der Walzscheiben D durch eine Kegelreibungskuppelung

c1 verbunden und

die Wellen c2 über die

Walzscheiben hinaus verlängert, wo sie durch stellbare Lager d unterstützt werden, die in einer mittels Bolzene d2 an dem vorderen Gestellständer E befestigten Scheibe d1 (Fig. 2) verschiebbar sind.

Die beiden Gestellständer E und F tragen die radial stellbaren Lager für die Wellen c2, um die Walzscheiben

D näher an einander zu bringen, oder von einander

zu entfernen. Durch eine seitliche Verstellung der Lager i im Ständer F können die Wellen o1 auch ein wenig gegen

die Mittelachse geneigt werden, so daſs dadurch die Walzscheiben etwas gegen

einander verdreht werden. Die schraubenförmigen Nuthen in den Walzscheiben haben

nahezu gleiche Neigung, welche der Steigung des zu bildenden Schraubenganges

entspricht. Es wird noch vorgeschlagen, die Riffen der Walzscheiben zu zahnen, so

daſs in Folge der rascheren Drehung der Walzen im Verhältnisse zu der Drehung der

Schraube beim Pressen gleichzeitig auch die letzteren einer schneidenden Wirkung

unterworfen und somit schärfer geformt werden. Die unteren zwei Walzscheiben D sind um ein geringes im Durchmesser kleiner als die

oberen zwei, so daſs die Nuthen der ersteren nicht ganz so schräg liegen wie die der

letzteren; um auch den unteren Walzen dieselbe Schrägung zu geben, werden daher die

Wellen derselben entsprechend schräg gestellt, zu welchem Behufe die hinteren Lager

i (Fig. 1) seitlich

verschiebbar gemacht sind, während die inneren Flächen derselben gewölbt werden, um

die Schrägstellung der Wellen zu gestatten (vgl. auch Fig. 3). Wären die

Walzscheiben alle von gleichem Durchmesser, so würde die Schraube sich einfach

zwischen denselben drehen und keine Längsbewegung erhalten; dadurch aber, daſs die

unteren Walzen um etwas kleiner als die oberen sind, dabei aber die nämliche

Winkelgeschwindigkeit erhalten, ist die Umfangsgeschwindigkeit derselben etwas

kleiner wie die der oberen und hieraus folgt die Längsbewegung des Schraubenbolzens

beim Schneiden.

Vor den Walzscheiben D sind zwei

Leitstangen g angebracht (Fig. 1 und 2), auf denen ein Steg Q sitzt, in welchem der Kopf der Schraube gehalten wird

derart, daſs die Schraube sich drehen, aber nicht verschieben kann. Der Steg Q hat einen verstellbaren Stift m, welcher durch ein

Loch in dem Ständer E gehen kann, um gegen den Hebelarm

der Klinke k zu stoſsen und durch Ausrücken derselben

das Umsteuern der Maschine zu bewirken, wenn das Gewinde genügend weit angewalzt

ist. Das Ausrücken erfolgt durch eine auf der Stange s

befindliche Riemengabel. Diese Stange s ist durch die

Stange t und den Hebel u

mit einem Fuſstritte v verbunden; durch Niederdrücken

des letzteren wird die Maschine eingerückt, während die Ausrückung selbstthätig

durch ein an u hängendes Gewicht w bewirkt wird. Die Klinke k wird durch die selbstthätige Bewegung des Stiftes m auſser Eingriff gebracht, wonach das Gewicht w zur Wirkung kommt. Das Einführen des Schraubenbolzens

beim Schneiden zwischen die Walzscheiben wird durch Zuspitzen desselben am vorderen

Ende erleichtert.

Bei der Maschine mit 3 Walzscheiben (Fig. 3 und 4) erfolgt das Umsteuern,

also die

Verschiebung des Riemens mittels des Hebels u, des

Gewichtes w und des Fuſstrittes v, aber anstatt des Sperrrades und der Klinke zum Halten und Freigeben des

Hebels u ist ein Klinkenhebel K angebracht, dessen oberes Ende an einem Stifte n anliegt, so daſs beim Verrücken des Steges G, welcher wieder den Schraubenbolzen hält, eine in G verstellbare Schraube o

gegen n anstöſst, so daſs der Hebel K den Hebel u frei gibt

und dessen Bewegung durch das Gewicht w gestattet.

Der Schraubenbolzen wird im Stege G

dadurch gehalten, daſs der Kopf des Bolzens sich in eine Vertiefung e hinter der Vorlage und unter einem auf Gelenken

drehbaren Stücke G1

befindet, so daſs der Schraubenbolzen sich frei drehen, aber nicht in der

Längsrichtung bewegen kann. Zum Einlegen und Herausnehmen der Schraubenbolzen wird

G1 mittels des

Griffes h aufwärts gedreht.

Tafeln