| Titel: | Ueber Neuerungen an Sägegattern. |

| Fundstelle: | Band 263, Jahrgang 1887, S. 457 |

| Download: | XML |

Ueber Neuerungen an Sägegattern.Ganze Gatterordnungen vgl. Marston 1877 224 * 587. Ransome 1878

230 * 299. Worssam

1879 232 * 198. Walkner

1881 241 * 172. Zeidler

1882 246 * 312. Fleck

1882 243 * 106. Michael

1884 251 * 57. Lehmann

1886 260 381.

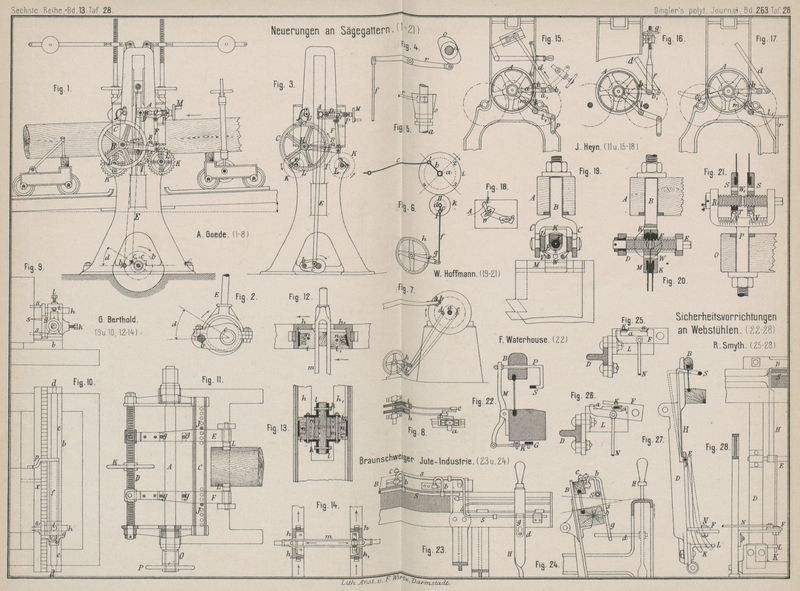

Patentklasse 38. Mit Abbildungen auf Tafel 28.

Ueber Neuerungen an Sägegattern.

Vorschubvorrichtungen.Gährich 1884 253 *

88. C. Pieper 1886 260 * 364. Anthon 1886 262 * 501. Für Vollgatter mit Walzenvorschub ist die von A.

Goede in Berlin (* D. R. P. Nr. 36336 vom 1. November 1886) angegebene

Vorschubvorrichtung bestimmt, welche sich dadurch kennzeichnet, daſs der Vorschub im

letzten Theile des Aufganges der Sägen beginnt und dem entsprechend auch vor dem

vollendeten Niedergange der Sägen abschlieſst. Durch diese Anordnung einer Voreilung des Vorschubes soll bezweckt werden, daſs die

Sägen hauptsächlich während der mittleren Hälfte des Niederganges arbeiten.

Die Berechnung des Ueberhanges der Sägen und der Voreilung des

Vorschubes ergibt, daſs dieser ungefähr beim letzten Viertel des aufsteigenden

Sägenhubes beginnen muſs, um für gröſste Vorschubgeschwindigkeit besten Schnitt zu

ergeben, indem dann der Eingriff nach dem ersten Viertel des Hubes beim Niedergange

der Sägen beginnt und auch zugleich für die anderen Vorschubeinstellungen damit das

zweckmäſsigste Schneiden erzielt wird.

Als nicht zu vernachlässigendes Erforderniſs für guten Schnitt

dient auch die Einrichtung von treibenden Vorschubwalzen mit den Spannwagen, da die

leichte und sichere Zuführung des Stammes immer für geraden Schnitt die beste Gewähr

gibt. Unter Bezug hierauf werden nach Fig. 1 Taf. 28 die

Schienenbahnen an beiden Seiten des Gatters in der Vorschubrichtung abfallend

gelegt, so daſs der Stamm hierdurch Neigung zum selbstthätigen Vorgehen erhält und

die Arbeit der auf einander gepreisten Vorschubwalzen wesentlich entlastet und die

Geradführung des Stammes zuverlässiger wird.

Aus der Seitenansicht des Vollgatters (Fig. 1) ist auch der

Kurbelkreis b für den Sägenhub sowie c für den Vorschub ersichtlich und es ist dabei der

Kurbelzapfen für den Sägenhub mit b1 und für den Vorschub mit c1 bezeichnet. Mit Bezug zu der durch den

Pfeil angedeuteten Drehungsrichtung ist der Voreilungswinkel von Vorschubkurbel zur

Sägenkurbel durch d angezeigt.

Von der Vorschubkurbel oder dem nach Fig. 2 Taf. 28 für

gleichen Zweck eingerichteten Excenter wird durch eine Zugstange der Schalthebel A in schwingende Bewegung gesetzt und durch die

Reibungsklinke B auf das Rad C absetzende Drehung übermittelt, welche dann durch Zahnräder so

fortgesetzt wird, daſs die den Stamm tragenden Vorschubwalzen diese absetzende

Drehung in gleicher

Richtung empfangen, während der Sägenrahmen auf- und niedergeht. Der Schalthebel A schwingt um den Bolzen D

(Fig. 3

Taf. 28), welcher im Gattergestelle befestigt ist, so daſs beim Aufgange der

Excenterstange E die Zugstange F der Schaltklinke B niedergeht und diese am

Rade C gleitet, da dasselbe durch die Klinke G an der Bewegung in dieser Richtung gehindert ist.

Dagegen wird mit dem Niedergange der Excenterstange E

die Zugstange F mit der Schaltklinke B steigen und dadurch das Rad G in der durch einen Pfeil bezeichneten Richtung bei Aushub der Klinke G drehen. Mit dem Rade C

ist ein kleiner Trieb H verbunden, welcher durch

Vermittelung des Zwischenrades I die beiden Zahnräder

K der Vorschubwalzen L

in gleicher Richtung dreht.

Der Schalthebel A ist so

eingerichtet, daſs während des Gatterbetriebes das zur Einstellung für verschiedenen

Vorschub dienende Handrad in Ruhelage bleibt, um die Vorschubeinstellung besser

vollziehen zu können. Das Handrad M ist deshalb mit

seiner Schraubenspindel in einem am Gattergestelle festgeschraubten Winkel gelagert.

Durch Drehung dieses Handrades wird die durch Führung an gerader Fläche des Winkels

gegen Drehung gesicherte Mutter P vor- oder

zurückbewegt, so daſs damit auch durch die Zugstange Q

der Schlitten des Schalthebels dieser Verschiebung folgen muſs und hiermit durch die

Verstellung von den beiden Angriffspunkten der Stangen E und F zum Bolzen D der veränderliche Vorschub bedingt wird. Der Schlitten des Schalthebels

gleitet auf einem Führungsstücke, welches drehbar auf dem Bolzen D sitzt.

Durch das Reibungsschaltwerk von J. Heyn in Stettin (* D. R. P. Nr. 37845 vom 13. August 1885) kann der Vorschub nach beiden Seiten gerichtet und die Gröſse

der Schaltung veränderlich gemacht werden. Die zum Betriebe des Schaltrades A (Fig. 15 Taf. 28) dienende

Reibungsklinke b ist in dem Auge a1 des um die Achse des

Schaltrades schwingenden Hebels a drehbar; die

Zugstange d greift an dem Ende des Armes b1 der Schaltklinke b an. Der Arm b1 kann unmittelbar oder unter Vermittelung einer

gemeinschaftlichen Achse mit der Klinke b verbunden

sein.

Verlegt man den Angriffspunkt der Zugstange d weiter vom Drehpunkte der Schaltklinke und damit auch

des Schaltrades, wie in Fig. 15 punktirt

angedeutet ist, so wird bei gleichem Wege des Zugstangenangriffspunktes der vom

Schalthebel beschriebene Winkel und damit auch die Schaltung kleiner werden und

umgekehrt.

Wird beim Rückgange des Schalthebels a die Drehung desselben durch einen Anschlag aufgehalten, so wird bei

Weiterbewegung der Zugstange eine Drehung der Klinke derart eintreten, daſs dieselbe

sich von dem Umfange des Schaltrades abhebt. Beim Vorwärtsgange der Zugstange wird

daher die Schaltklinke nicht eher wieder zum Angriffe kommen, bis sich dieselbe

entsprechend gedreht hat. Es wird also dann die Schaltklinke nur während eines

Theiles der stets gleich groſsen Vorwärtsbewegung der Zugstange thätig sein. Durch

Verstellung jenes Anschlages kann gleichfalls eine Regulirung des Vorschubes

herbeigeführt werden. Eine derartige Einrichtung zeigt Fig. 16 Taf. 28. Der

Drehzapfen der Schaltklinke wird in seiner Bewegung durch Schlitze einer gegabelten

Stange f aufgefangen, welche mittels Handmutter g verstellt werden kann. Je mehr die Stange f gehoben wird, desto früher wird der Drehpunkt der

Schaltklinke beim Rückgange angehalten und desto später tritt die Klinke bei der

Vorwärtsbewegung in Thätigkeit.

Der nur zur Führung des Drehpunktes der Schaltklinke dienende

Schalthebel kann auch ganz entbehrt werden, wenn man diesen Drehpunkt durch in

geeigneter Richtung zum Umfange des Schaltrades angeordnete Schlitze führt.

In derselben Weise kann die Reibungsgegenklinke t (Fig. 15) zum sicheren

Eingriffe dadurch gebracht werden, daſs man sie drehbar in einem um die Achse des

Schaltrades drehbaren Hebel m lagert und mit einem Arme l1 versieht, der entweder durch ein Stütz-

oder Zuggelenk p oder wie in Fig. 17 durch eine

einfache Auflage r so geführt wird, daſs beim Rücklaufe

des Rades A die Klinke l

in Folge des auf den Arm

wirkenden, von der Stützung desselben herrührenden Gegendruckes sicher zum Angriffe

kommt. Auch hier dient der Hebel m nur zur Führung; er

kann daher auch fortgelassen und durch in geeigneter Richtung zum Umfange des

Schaltrades angeordnete Schlitze o (Fig. 18 Taf. 28) ersetzt

werden. Das Gleiche gilt für das Gelenk p. Verbindet

man die Gegenklinke l lösbar, beispielsweise mittels

einer offenen Gabel, mit dem Hebel m (Fig. 17), so kann man sie

leicht ausheben und nach Umlegen des Hebels m in die

punktirte Lage zum Rückwärtsdrehen des Schaltrades A

benutzen.

Die übliche beständige Stammzuführung hat für die nach beiden Richtungen schneidenden

HorizontalgatterVgl. Worssam 1881 242

148. Philipsthal 1882 243 * 373. Oerter 1883 248 * 269. den Nachtheil, daſs bei

jedem Hubwechsel der Säge ein Druck des vorgeschobenen Holzes gegen die Säge

stattfinden muſs, weil letztere dann ihre Schnittgeschwindigkeit verliert. Um diesen

Uebelstand zu beseitigen und die den Horizontalgattern eigenthümliche hohe

Schnittgeschwindigkeit auszunutzen, läſst A. Goede in

Berlin (* D. R. P. Nr. 36232 vom 24. December 1885) den Stamm nur dann zuführen, wenn die Säge die für guten Schnitt erforderliche

höchste Geschwindigkeit besitzt; die Zuführung

erfolgt bei jedem Hube einmal.

In Fig. 6 Taf. 28 bezeichnet a die Hauptwelle,

welche die Säge mittels der Kurbel b und der Lenkstange

c hin und her bewegt, während d die Vorgelegewelle mit der Kurbel e und der Zugstange f zum

Betriebe der Reibungsklinke g am Schaltrade h ist. Die Zahnräder t und k geben der Welle d zwei Umdrehungen während

einer Umdrehung der Welle a.

Durch den Betrieb der Welle a wird

die Säge vortheilhafteste Geschwindigkeit erhalten, während der Kurbelzapfen b mit einer Viertelumdrehung den Weg von 1 nach 2 durchläuft, und

in Folge der Zahnradverbindung i, k wird inzwischen die

Welle d mit einer halben Umdrehung den zugehörigen

Kurbelzapfen zu dem Wege von I nach II veranlassen und mit Zugstange f und Reibungsklinke g dem

Rade h Drehung geben, welche zum Vorschübe des

Gatterwagens benutzt wird. Mit weiterer Beobachtung des Laufes der Welle a zeigt der Weg des Kurbelzapfens von 2 nach 3 eine

Viertelumdrehung, welche mit Ueberschreitung des Todtpunktes beim Hub Wechsel der

Säge geringe Geschwindigkeit und zeitweisen Stillstand gibt, so daſs dieser Weg

nicht vortheilhaft zum Schnitte auszunutzen ist. In derselben Zeit bedingt die

Zahnradverbindung mit einer halben Umdrehung der Welle d den Weg der zugehörigen Kurbel von II nach

I und hierdurch tritt mit der Zugstange f die Klinke g, an dem

Rade h bei diesem Rückgange ohne Bewegungsübertragung

gleitend, wieder in die Stellung Fig. 6, so daſs während

des entsprechenden Sägenlaufes der Stamm nicht vorgeschoben wird. Die nächste

Viertelumdrehung der Welle a mit dem Kurbelzapfenweg

von 3 nach 4 bewirkt

wieder mit einer halben Umdrehung der Welle d durch den

Kurbelzapfenweg von I nach II den Vorschub des Stammes und darauf folgt Stillstand, wie vorher, wenn

die Welle a das letzte Viertel einer Umdrehung von 4 nach 1 beschreibt.

Bei einer anderen in Fig. 4 und 5 Taf. 28 dargestellten

Einrichtung wird die Stange f unter Vermittelung des

doppelarmigen Hebels r von einem Doppeldaumen o

unmittelbar von der Hauptwelle a in gleicher Weise

bewegt, wobei durch die Kegelform des Daumens o bei

Verschiebung desselben auf der Welle a eine

Veränderlichkeit der jedesmaligen Vorschubgröſse erreicht wird.

Um bei Horizontalgattern, welche beim Vorwärts- und

Rückwärtsgange schneiden, den Vorschub gleichmäſsig zu- und abnehmend mit

der Sägengeschwindigkeit zu bewirken, wird nach der von A. Goede (* D. R. P.

Nr. 37458 vom 21. April 1886) getroffenen Vorrichtung die Vorschubwelle abwechselnd

durch eines der beiden Reibungsschaltwerke h und i (Fig. 7 und 8 Taf. 28) in

gleichbleibendem Sinne gedreht. Die Kurbeln d und e sind an der Hauptwelle a

so gegen einander verstellt, daſs dieselben gleichzeitig mit der die Säge bewegenden

Kurbel b in den Todtpunkten stehen.

Gatterführung.Vgl. Goede 1883 250 *

341. F. W. Hoffmann 1885 257 * 92.J. G. Berthold in Nieder-Neukirch (* D. R. P. Nr. 37398

vom 4. März 1886) setzt den Führungsrahmen eines Gatters aus einem rechtwinkeligen

und einem stumpfwinkeligen Theile h bezieh. h1 (Fig. 12 bis 14 Taf. 28)

zusammen.

Das Nachstellen des Gatters erfolgt in der Pfeilrichtung (Fig. 12) durch

die Stellschrauben k (Fig. 13), welche in

länglichen Schlitzen der Winkel l eingelassen sind, die

einerseits mit dem Spannbügel w, andererseits mit den Führungsklötzen i, i1 verbunden sind.

Haben sich die Rahmentheile h, h1 abgearbeitet, so wird beim Nachstellen durch den

von dem stumpfwinkeligen Rahmen h1 bedingten keilförmigen Führungsklotze i1 eine Verschiebung

erfolgen und zwar rechtwinkelig zur Stellrichtung, so daſs der rechtwinkelige Klotz

i sich fest an seinen Rahmentheil h anlegt. Dieser Rahmentheil h ist derjenige, welcher den Druck auszuhalten hat, und muſs deshalb der

Klotz i so fest liegen, daſs er keine Verschiebung nach

irgend einer Seite zuläſst. Bei dem anderen Klotze i1, welcher keinen Druck erhält, ist ein genaues

Einpassen nicht nothwendig und daher auch bei der geraden Fläche ein freier Raum

gelassen (vgl. Fig.

12), um für das Nachstellen Spielraum zu haben. Die Führungsklötze i, i1 sind mit einer

Aushöhlung n zur Aufnahme von Fettschmiere, die durch

eine durchlässige Platte überdeckt wird, versehen, um ein Warmlaufen zu verhindern,

indem das Fett bei einer gewissen Temperatur schmilzt und durch diese Platte

austritt.

Der von W. Hoffmann in Hüttenwerk Vietz (* D. R. P. Nr.

37756 vom 8. April 1886) angegebene DoppelsägenhalterVgl. Fritzsche 1880 238 * 128. Heyn 1881 241 * 173. Greger

1882 246 * 454. soll gestatten, die

Sägeblätter bis auf 5mm Abstand (Dicke) der zu

schneidenden geringsten Holzstärke einzuspannen.

In dem einen Arme A (Fig. 19 und 20 Taf. 28)

des Sägenrahmens sitzt, im Vierkant geführt und durch eine Mutter stellbar, der

gegabelte Zughaken B in dessen beiden Haken C der Rahmen D gelagert

ist. In demselben ist die mit flachem Rechts- und Linksgewinde versehene Spindel E so gehalten, daſs ihre Achse die Rahmenachse

schneidet. Die Spindel E geht durch das eine Auge des

Rahmens glatt hindurch, während an dem anderen cylindrischen Zapfen eine mit Rand

versehene Büchse mit Stellring ein Hindurchfallen hindert. Auf die Spindel E sind zwei Mutterstücke F

aufgepaſst, welche am Rücken je einen Wulst von halbkreisförmigem Querschnitte

haben. Mit diesem Wulste legen sich die Mutterstücke in entsprechend ausgearbeitete

Hohlkehlen der Sägenkappen K, welche, da die

Innenseiten der Sägenkappen von der Mittelachse des Wulstes aus radial abgeschrägt

sind, so den Mutterstücken eine begrenzte Drehung gewähren. Seitliche Drehung der

Mutterstücke in den Kappen ist, weil erstere prismatisch eingepaſst sind,

ausgeschlossen. Der Spielraum z (Fig. 19) gestattet ein

richtiges Einlegen der Mutterstücke in die Sägenkappen.

Die beiden Sägenblätter werden, wie üblich, seitlich eingeschoben

und zwar ermöglichen die einseitig angeordneten Angeln ein sehr enges

Zusammenstellen derselben, wobei die Leisten Mein Abbiegen der Sägenangeln hindern.

Da die Wulstachse in der Mittelebene des Sägenblattes liegt, so wird, da in der

Hohlkehle der Sägenkappe der Druck bei eintretender Spannung des Blattes aufgenommen wird, die Wulstachse

stets in diese Spannungsebene fallen. Dreht man die Spindel, so dienen die Wulste

als Mitnehmer für die Sägenkappen. An dem anderen Arme O (Fig.

21 Taf. 28) des Sägenrahmens ist ebenso wie bei A die Zuggabel P angebracht, in deren unten

und oben liegenden Augen eine der Spindel E gleiche und

in derselben Weise gelagerte Spindel R, jedoch ohne

Vermittlung des drehbaren Rahmens D, gehalten wird.

Durch Verstellung der Gabel P kann die Spindel R nur parallel bewegt werden, während die Spindel E (Fig. 20) zugleich noch

vermöge ihrer Aufhängung im Rahmen D drehbar ist. Die

beiden Sägenkappen S, sonst von gleicher Form wie K, sind mit entsprechendem Gewinde auf die Spindel R aufgepaſst und zwar ist in die eine Gewinde

geschnitten, während die andere, um ein Einbringen in die Gabel zu ermöglichen, ein

ähnliches Mutterstück T besitzt, welches jedoch,

anstatt drehbar gehalten, durch einen Stift mit S zu

einem festen Ganzen nachträglich verbunden wird.

Während nun die Spindel R mit den

Sägenkappen S und den Sägenangeln als ein in seinen

Theilen gegen einander festes Ganzes unwandelbar gehalten ist, wird auf der anderen

Seite die Spindel E in Folge der stets unvermeidlichen

Längenunterschiede beider Sägenblätter um die Querachse des Rahmens D gedreht werden. Dem entsprechend stellt sich die

Spindel E mit D um die

Drehungswinkel geneigt, wobei, unabhängig von E und D, die Sägenkappen K mit

den Blättern um die Wulstachse schwingen und sich, der Spannungsrichtung folgend, in

die erforderliche Lage einstellen. Ein durch die Stellung von D etwa bemerkbarer Einfluſs auf die Entfernung der

beiden Blätter von einander ist durch Drehung von E zu

beseitigen. Kleine Zeiger V (Fig. 21) ermöglichen auf

den Eintheilungen der Gabeln D und P ein Ablesen der gewünschten Holzstärken; hierdurch

wird der Gebrauch eines Maſsstabes oder von Meſsklötzchen überflüssig.

Um Holzstärken bis zu 5mm herab

schneiden zu können, sind die Spindelgewinde am Zusammenlauf frei geschnitten, so

daſs man die Sägenkappen bis zur Berührung zusammenstellen kann. Will man mit einem Sägenblatte schneiden., so stellt man die

Sägenkappen dicht auf einander, verschraubt dieselben mittels Schrauben in den

Oeffnungen W und W1, um sowohl ein Lockerwerden der Gewinde, als auch

die Nachgiebigkeit der Spindeln E und R zu verhindern, zieht das untere Blatt heraus und

spannt fertig zum Schneiden.

Blockhalter.Vgl. Fleck 1882 244 *

429. Bundermann 1883 248 * 269. Um den Block bei der Zertrennung auf einem

mit nur einer senkrechten Säge arbeitenden Gatter

vollständig ausschneiden und den Block unter Sicherung

seiner senkrechten Anfangslage wagerecht nach dem

jedesmaligen Schnitte vorrücken zu können, wendet J. G. Benhold in Nieder-Neukirch (* D. R. P. Nr. 33827

vom 14. Juni 1885) einen Kreuzkopf g (Fig. 9 und 10 Taf. 28) an. Derselbe

wird auf der Hülse f der Achse e, welche in Lagern d am Block wagen liegt,

durch eine Schraube i befestigt. Die in einem Schlitze

der Hülse f verschiebbare Schraube k dient zur Feststellung des Kreuzkopfes sammt der

Hülse auf der Achse e. Der Block wird von dem so

festgestellten Kopfe g mittels des Zapfens h und der Klauen s

gehalten; die Schraube l sichert die Stellung des

Zapfens h. Nach vollendetem Schnitte wird das abgesägte

Brett von dem Ansätze p der Hülse f gehalten. Behufs Vorschiebung des Blockes und

Einstellung für den neuen Schnitt wird nach Lockerung der Schraube k der Kreuzkopf g auf der

Achse e um das erforderliche Stück fortbewegt und dann

die Schraube k wieder angezogen. Im Querträger b ist eine Aussparung x

für die Bewegung des Sägeblattes beim Ausschnitte des Stammendes vorgesehen.

J. Heyn in Stettin (* D. R. P. Nr. 37929 vom 13. August

1885) bringt die in Fig. 11 Taf. 28 abgebildete Blockzange für

Walzen- oder Wagengatter an. Die mit den Greifklauen L ausgerüsteten Zangenhebel E und F werden der einzuspannenden

Blockstärke entsprechend auf der Schiene C verschoben

und durch Stifte J in der eingestellten Lage gesichert.

Wird nun mittels des Handrades K und der mit Links- und

Rechtsgewinde versehenen Spindel D ein

Auseinanderrücken der hinteren Zangentheile bewirkt, so legen sich die vorderen

Enden gegen die Stifte J und die Klauen L werden in den Block gedrückt. Zur Führung der

Zangenhebel dient auch die Achse A, an welche dieselben

durch Schellen g angeschlossen sind.

Soll behufs Krummschneidens des Blockes derselbe an seinen Enden

seitlich verschoben werden, so ist der Blockhalter mittels der Schraubenmutter O durch das Handrad P zu

verschieben; wird diese Verschiebung nicht bezweckt, dann verbindet ein Stift die

Mutter O mit der Achse A.

Die ganze Vorrichtung kann auf Rollen laufend angeordnet werden, wie in Fig. 11, aber

auch feststehen, wenn dieselbe bei Wagengattern Anwendung findet.

Tafeln