| Titel: | A. Halmay's Achslager für Grubenwagen u. dgl. |

| Fundstelle: | Band 263, Jahrgang 1887, S. 503 |

| Download: | XML |

A. Halmay's Achslager für Grubenwagen u.

dgl.

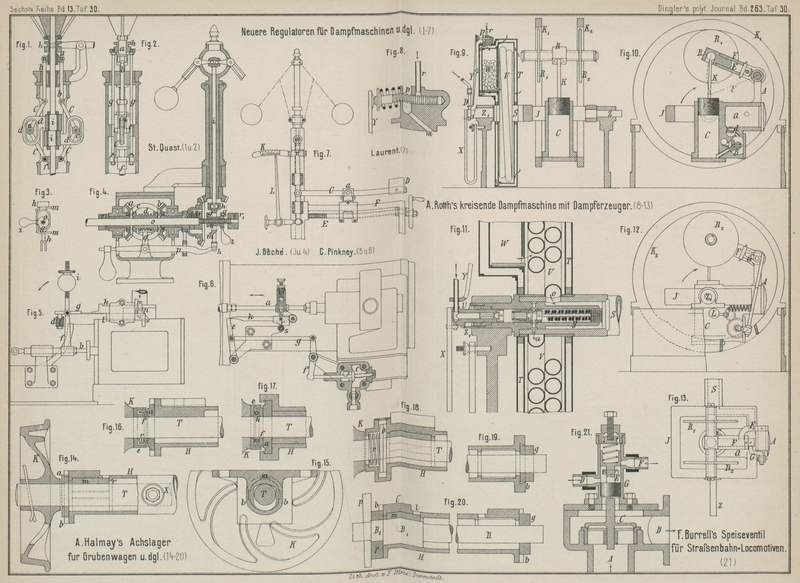

Mit Abbildungen auf Tafel

30.

A. Halmay's Achslager für Grubenwagen u. dgl.

Die Vortheile der Hülsenlager und der offenen Gabellager bei Gruben- und

Rollbahnwagen hat A. Halmay in Salgo Tarjan, Ungarn

(vgl. auch * D. R. P. Kl. 20 Nr. 25006 vom 14. April 1883) durch Einschaltung von

Schiebern an den Enden der ovalen Lagerhülsen zum

Verschlüsse derselben gegen Oelverluste und Eindringen von Staub zu

erreichen gesucht (vgl. Stiennon u.a. 1880 237 * 438, 1881 240 * 255).

Die Ausführung der von Halmay entworfenen

Lageranordnungen, welche in Fig. 14 bis 20 Taf. 30

veranschaulicht sind, haben Ganz und Comp. in Budapest

und Ratibor übernommen; Bergakademie-Direktor St.

Farbaky in Schemnitz empfiehlt diese Lager in der Oesterreichischen Zeitschrift für Berg- und Hüttenwesen, 1887 * S. 29

unter eingehender Besprechung jener Umstände, welche zur Construction derselben

veranlaſsten.

Bei dem in Fig. 14 und 15

dargestellten Lager sind an die in der ganzen Breite zwischen den Rädern reichende

Hülse H an den Enden innere Rippen r angegossen, zwischen welchen das unter Benutzung

eines besonderen Dornes eingegossene sogen. Antifrictionsmetall (graues Lagermetall)

m gehalten wird. Die Verschluſsschieber a sind nach dem Durchmesser der Achse T etwas kegelförmig ausgedreht, um der Schrägstellung

derselben zu genügen, und zwischen Leisten b lothrecht

geführt. Von den beiden Laufrädern K wird nur das eine

auf der Achse T mittels Keil und Splint befestigt,

während das andere lose auf das Ende der Achse gesteckt und durch einen Bund auf

derselben der Spurweite entsprechend gehalten wird. Die Hülse H wird ganz mit Schmiermaterial gefüllt, welches man

nach Lösen der Schraube X eingieſst.

Bei der Anordnung der Verschluſsschieber a (Fig.

14) wird die Anwendung von Fettschmiere vorausgesetzt. Will man Schmieröl

anwenden, so muſs für ein dichteres Anliegen des Schiebers an die Hülsenenden

gesorgt werden; dies geschieht durch Verschluſsarten nach Fig. 16 bis 18, wo bei

Fig. 16

eine zwischen die Metallkapseln e und f eingelegte Spiralfeder r, bei Fig.

17 eine ringförmige Gummischlaucheinlage k

den Metallschieber a, bei Fig. 18 eine Spiralfeder

r den aus einer Holz- und Filzlage bestehenden Ring

o gegen die Schieberfläche der Hülse andrückt. In

den ersten zwei Fällen sind die Metallkapseln e und f zwischen Radnabe und Schieber eingelegt und die Feder

übt auf beide Theile – Nabe und Hülse – einen Druck aus; im dritten Falle ist das

Federgehäuse am Hülsenende angegossen und die Spiralfeder r übt daher nur gegen den Schieber o einen

Druck aus.

Das Füllen der Lagerhülse H erfolgt

mit Hilfe einer Spritze, bei welcher durch Zurückziehen des Kolbens durch das

Mundstück das Fett oder Oel angesaugt wird, das man dann durch Verschieben des

Kolbens in die Lagerhülse H eindrückt. Als

Schmiermittel empfiehlt Halmay das von G. Wagenmann in Wien in den Handel gebrachte sogen.

„Lubricator“ und das sogen. „consistente Maschinenöl“.

Zum Ausgießen der Hülse H mit

Lagermetall bedient man sich der in Fig. 20 Taf. 30

dargestellten Vorrichtung: Der Dorn R ist um 5mm schwächer abgedreht als die Achse, damit

derselbe, wenn auch durch Hammerschläge an den Enden etwas platt gedrückt, noch

immer durch die Bohrung des Verschluſsschiebers ungehindert durchgehen kann. Der

Dorn hat einen Schlitz zur Aufnahme des Keiles p, einen

cylindrisch abgedrehten Ansatz B2, dessen Durchmesser gleich dem Durchmesser der

Achse, die Länge gleich der Stärke des Verschluſsschiebers ist, und einen Ansatz B1 von ovalem

Querschnitte angearbeitet, welcher der Lagerstelle am Hülsenende die Form gibt und

dessen Querschnittsbreite gleich dem Achsdurchmesser, vergröſsert um 2mm, und dessen Querschnitthöhe gleich demselben

Durchmesser, vergröſsert um 12mm, für das

lothrechte Spiel der

Achse und dessen Ansatzlänge gleich der Breite der Lagerstelle (gewöhnlich doppelte

Achsstärke), vergröſsert um 10mm. Am anderen

Hülsenende befindet sich ein Prisma g mit einer Bohrung

gleich dem Durchmesser des Dornes, welches zwischen die Führungsleisten b an den Hülsenenden paſst (vgl. Fig. 19) und zur

Sicherung der parallelen Lage der Längenachse des Dornes mit der Längenachse der

Lagerhülse dient.

Man nimmt eine Lagerhülse H, an deren

Enden die Führungsleisten b und die

Verschluſsschieberflächen abgehobelt sind, und klemmt sie mit der Lasche C in einen Schraubstock senkrecht ein, schiebt am

unteren Hülsenende den eingepaſsten Verschluſsschieber ein, steckt den Dorn R, dessen Ansatz B1 mit ziemlich flüssiger Miniumfirniſsfarbe vorher

bestrichen wurde, durch das obere noch unausgegossene Hülsenende und mit dem Ansätze

B2 durch den

Verschluſsschieber f und schlieſslich den Keil p unten durch, bringt den Ansatz B1 so tief als möglich

an den Boden und den Keil p mit den Führungsleisten b in parallele Lage und zieht denselben sodann fest an.

Der Dorn R ist dadurch wohl schon richtig befestigt;

sicherheitshalber legt man aber noch auf das obere Hülsenende zwischen die

Führungsleisten das Prisma g auf, damit hierdurch die

Achsen des Dornes und der Hülse sicher parallel stehen; schlieſslich formt man beim

Einguſsloche l einen kleinen Lehmtrichter.

Man schmilzt dann eine entsprechende Menge Lagermetall in einem

Graphittiegel oder Blechlöffel am Schmiedefeuer und gieſst damit die Lagerstelle

aus. Das Ausgieſsen der Lagerstelle am anderen Hülsenende geschieht in ähnlicher

Weise; nur muſs der Dorn R jetzt von unten in die Hülse

H gesteckt und dann erst der Verschluſsschieber

vorgeschoben werden, wie auch nach dem Angieſsen die Vorsicht zu beobachten ist,

daſs der Dorn bei der Herausnahme gegen das Innere der Hülse nur so weit

zurückgetrieben werde, als es die Herausnahme des Verschluſsschiebers f unumgänglich erfordert, damit der Ansatz B1 die Führung nicht

verliere und nach Beseitigung des Schiebers f der Dorn

R nach auſsen leicht herausgetrieben werden

könne.

Das lothrechte Spiel der Radachse sammt den Oelverschluſsschiebern in der Halmay'schen Lagerhülse ermöglicht, daſs die Räder an

unebenen Stellen der Bahn auf den Schienen verbleiben können, verhindert dadurch die

Entgleisung und gleichzeitig im Winter die Bildung einer starren Fetthülse im

Inneren der Lagerhülse. Die Lagerstellen können auf die beschriebene Art sehr leicht

erneuert werden, ohne daſs die Lagerhülse dabei Schaden erleidet; man kann daher

erstere recht kurz machen, wodurch der Reibungswiderstand der Achsen verringert wird

und Förderwagen daher sehr leicht gehen.

Wenn zum Füllen der Lagerhülsen reine, von sandigen Beimengungen freie Schmiermittel

angewendet werden, so bleibt die Achse an der Lagerstelle immer schön blank. Die

Bohrung im Oelverschluſsschieber wetzt sich nicht leicht aus, weil auſser dem

Eigengewichte des Schiebers keine andere Last senkrecht gegen die Radachse auf

denselben wirkt. Die Füllöffnungen sind an den Lagerhülsen gewöhnlich seitlich

angebracht; die Füllung derselben geschieht daher am zweckmäſsigsten am Wipper oder

auf der Verladerampe, wo man den Wagen mit seiner Längenachse nahezu senkrecht

aufkippt.

Halmay machte die Erfahrung, daſs, während eine Maschine

30 mit offenen Lagern versehene Förderwagen über 12mm Bahnsteigung nur mühsam schleppen konnte, dieselbe 60 Förderwagen,

welche mit seinen neuen Lagern versehen waren, auf derselben Steigung ganz leicht

fortbrachte.

Tafeln