| Titel: | Ueber Neuerungen im Eisenhüttenwesen. |

| Fundstelle: | Band 264, Jahrgang 1887, S. 278 |

| Download: | XML |

Ueber Neuerungen im Eisenhüttenwesen.

(Patentklasse 18. Fortsetzung des Berichtes S. 216

d. Bd.)

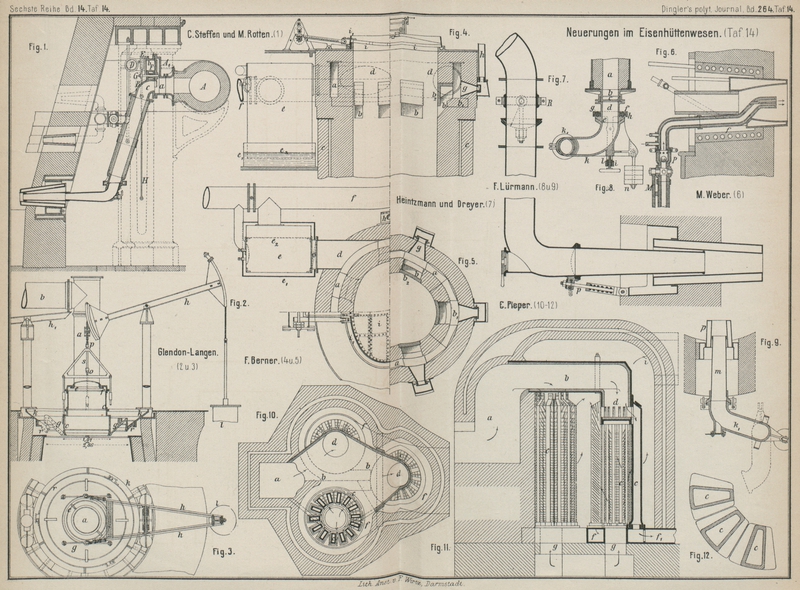

Mit Abbildungen im Texte und auf Tafel 14.

Ueber Neuerungen im Eisenhüttenwesen.

Der Hochofen-Prozeſs. (Schluſs.)

C. Stone, Ingenieur der New-Jersey Zinc-Company behandelt im Engineering

and Mining Journal, 1886 Bd. 42 S. 208Vgl. auch Berg- und Hüttenmännische Zeitung,

1886 S. 497 ff.die Darstellung von

Spiegeleisen aus Franklinit-Rückständen (vgl. 1883 248 523.):

Fig. 1., Bd. 264, S. 278

Fig. 2., Bd. 264, S. 278

Fig. 3., Bd. 264, S. 278

Fig. 4., Bd. 264, S. 278

Die New-Jersey Zink-Gesellschaft war die erste, welche in ihrem im

J. 1885 erbauten Ofen Spiegeleisen aus Franklinit-Rückständen darstellte, um daraus

schmiedbares Eisen zu erzeugen; da aber beim Puddeln zu viel Abgang entstand, so

entschloſs man sich, das Roheisen zu verkaufen; letzteres verschaffte sich dann

allmählichen Eingang durch seinen hohen Mangangehalt.

Im J. 1884 wurde ein neuer Ofen A

(Textfig. 1 und 2)

erbaut, welcher als der beste gegenüber allen bisherigen zu betrachten ist. Die

gegenwärtige Anlage besteht aus zwei Oefen, dem Ofen A,

10m,69 hoch auf 2m,44 Kohlensack-weite, sowie dem Ofen B (Textfig. 3 und 4),

10m,48 hoch auf 2m,44 Kohlensackweite. Der Wind wird für jeden Ofen in einem 21 rohrigen

Cowper'schen Ofen erhitzt, welcher mit besonderen

Thüren für die Reinigung versehen ist; beim Ofen B

stehen zwei alte Wasseralfinger-Apparate zum Ersatz. Die drei vorhandenen

Gebläsemaschinen sind für den jetzigen Betrieb unzureichend und wird von der

Dickson-Maschinenbau-Gesellschaft eine Maschine mit einem Dampfcylinder von 710mm, einem Windcylinder von 1m,524 Durchmesser und einem Hube von 910mm mit 50 Umdrehungen gebaut. Die Kessel sind

ausreichend für die Oefen und werden mit deren Dampf auch die Gebläse für die

Zinköfen, sowie die Erwärmung der Gieſsereitrockenöfen betrieben.

Die verwendeten Erze sind ein Gemenge von Willemit, Franklinit,

Zinkit und Calcit von Sterling und Franklin, Sussex County (New-Jersey). Die

gattirten Erze werden je nach Bedarf mit Kalkstein gemengt und in Röstöfen oxydirt,

in denen das Zink verflüchtigt wird, um gesammelt und als Oxyd verkauft zu werden.

Das Erz wird in den Röstöfen mit einer groſsen Menge von Anthracitförderkohle und

Kohlenstaub der Haldenplätze gemengt, welche sehr hohen Aschengehalt haben, wie

folgende Analyse zeigt:

Feuchtigkeit

4,08 Proc.

Flüchtige Stoffe

6,03

Fester Kohlenstoff

66,64

Asche

23,25

Die Kohlenasche verbleibt natürlich in den Rückständen, welche sie

rauher macht und mit Kieselerde und Thonerde verunreinigt.

Die gesinterten Rückstände kommen aus den Röstöfen theils in

flachen Kuchen, 5cm stark und 10 bis 25cm im Durchmesser, theils in Brocken von

Pulverform bis zu 5cm Korngröſse. Ehe sie zum

Hochofen gelangen, werden sie gesiebt und der Siebdurchfall weggeworfen. Das grobe

Röstgut hat folgende Zusammensetzung:

I

II

III

SiO2

19,97

23,47

21,29

Fe2O3

33,21

33,84

31,06

Al2O3

2,25

8,24

5,98

MnO

17,83

15,66

21,03

ZnO

10,74

4,98

7,84

CaO

11,96

11,04

7,60

MgO

2,30

1,84

4,01

P

0,037

–

–

Fe

23,25

23,69

21,74

Mn

13,82

12,13

16,29.

Das Röstgut ist mithin ein mageres und kieseliges Erz, enthält

jedoch genug Kalk, Magnesia und Thonerde als Fluſsmittel für die Kieselsäure. Die

Thonerde ist kein erwünschter Bestandtheil; ebenso gehört das Zink (6 Proc.) zu den

schädlichen Begleitern. Bei regelmäſsigem Ofengange wird es gänzlich ausgetrieben;

ein Theil desselben setzt sich in der Gicht als ein harter dichter Ring an, ein

anderer wird in den Gaskanälen, Condensatoren, Oefen und Kesselzügen als loses

Pulver gesammelt und ein groſser Theil geht in die Luft.

Geht der Ofen nicht gut, besonders wenn er auf längere Zeit

geschlossen werden muſs, dann wird das Zink bis nahe vor die Düsen mitgeführt und

verdichtet sich in der Beschickung zu einer teigigen unschmelzbaren Masse, welche

öfters das Entleeren des Ofens erforderlich macht; bei solcher Gelegenheit fand man

in Höhe der Düsen Kokes, welche völlig mit Zink durchsetzt waren. Auſserdem

durchdringt das Zink das Gemäuer auf 15 bis 20cm

Tiefe und macht es mürbe. Die Ziegel im oberen Theile des Ofens B enthielten nach einer 15 monatlichen Betriebsdauer

1,14 Proc. Zinkoxyd und 0,055 Proc. Manganoxyd und waren auf 20cm vom inneren Rande aus blau gefärbt.

Die verwendete Kohle ist Lehigh-Nuſskohle; sie hat gewöhnlich

einen Aschengehalt von 11 bis 12,25 Proc.

Als Kalkzuschlag wurden früher Austernschalen und etwas irischer

Kalk verwendet, später ein dolomitischer Mergel von Sing-Sing, New-York; gegenwärtig

dient ein Dolomit aus der Nachbarschaft von High Bridge (New-Jersey) und nur

gelegentlich der Stein von Sing-Sing als Zuschlag; letzterer wird ausschlieſslich

bei den Röstöfen verwendet.

Die ersten Hochöfen waren klein, wurden langsam niedergeschmolzen

und waren beständigen Störungen unterworfen, indem sie entweder ausbrachen, oder

erkalteten. Es war nichts Ungewöhnliches, daſs man 2 oder 3 Tage, ohne Eisen zu

bekommen, schmolz. Der Brennstoffverbrauch betrug bis 3t,25 auf 1t Eisen, wovon 3 bis 6t täglich gemacht wurden. Der Wind wurde auf ungefähr 189° erhitzt und

hatte 0at,3 Pressung. Die älteren Oefen arbeiteten

mit offener Gicht, waren klein und von schlechten Maſsverhältnissen, erforderten

viel Arbeit und Brennstoff, um eine geringe Menge von Spiegeleisen niedriger Güte zu

erzeugen. Die durchschnittliche Dauer einer Zustellung betrug 15 Monate.

Die neuen Oefen mit geschlossener Gicht sind gröſser als die alten

und arbeiten vortheilhafter. Der im Oktober 1883 zugestellte Hochofen B (Fig. 3) ist 9m,14 bis zum Scheitel des Chamottefutters hoch bei

1m,82 Durchmesser an der Gicht, 2m,44 an der East, 1m,52 zwischen den Düsen und 1m,35 auf

dem Herdboden. Die Glocke hat 1m,0 im Durchmesser.

Der Ofen besitzt 5 Düsen von 70mm und eine Düse

über dem Abstichloche von 50mm Durchmesser und ist

mit wassergekühlten Platten an den Düsen, Abstichloch und Schlackentrift und einer

Form von Schmiedeisen versehen, welche durch Wasserröhren von den Düsen bis zum

Mantel gekühlt wird. Unter den Düsen liegt abermals eine wassergekühlte Form. Die

Wände von den Düsen ab bis zur Gicht sind nur 35cm

dick. Die erste Betriebsdauer war 453 Tage. In dieser Zeit war der Ofen 6 Tage 15¾

Stunden der Reinigung wegen geschlossen. Die durchschnittliche Eisenerzeugung war

täglich 8460k, im Durchschnitte mit 20,74 Proc.

Mangan. 0,05 Procent des Eisens war Brucheisen, 0,66 Proc. war 10 bis 12 procentiges

Spiegeleisen, 9,46 Proc. waren 17 bis 19 procentiges Spiegeleisen und 89,83 Proc. 20

procentiges Spiegeleisen. Die verbrauchte Kohle war 0t,04 Dampferkohle und 2t,637 Kleinkohle

auf 1t Eisen. Die gewöhnliche Gicht hatte 450k Kohle, 550k

Erz und 130k Kalkstein.

Der Zinkgehalt des Erzes macht eine besondere Construction der

Gicht und die Anlage von Staubfängern nothwendig und verursacht Zeitverluste durch

das Reinigen derselben sowie der Oefen und Kesselzüge. Im offenen Ofen wird das Zink

selten hart an den Wänden; in den gröſseren geschlossenen Oefen ist es härter als

Stein und fast so schwer wie Eisen. Man erhält in den neuen Oefen nicht so viel

Zinkrauch auf 1t Eisen, aber er ist viel reicher

an Zink. Der Rauch ist von wechselndem Gehalte in den verschiedenen Theilen der

Kanäle und Staubkammern; am reichsten ist er an den Brennern der Winderhitzungsöfen,

wo er oft als metallisches Zink mit 83 Proc. Zinkgehalt herabschmilzt. Der Zinkrauch

wird auf Rohzink verarbeitet und liefert ein Metall von groſser Reinheit, völlig

frei von Arsen, Antimon sowie Blei und nur mit wenigen Hundertsteln Procent

Eisen.

Die zur Zeit gebräuchlichen Staubfänger bestehen aus einem

niedrigen guſseisernen Kasten, 1m,22 Quadrat und

0m,01 innen hoch, mit einer Reinigungsthür

versehen und sind durch 5 Rohre aus Eisenblech von 33cm Durchmesser mit einem zweiten, nur 61cm hohen Kasten verbunden, auf dessen oberer Seite vier quadratische

Reinigungsthüren angebracht sind. Die Thüren sind so aufgehängt, daſs sie, wenn sie

durch Gasdruck auffliegen, von selbst wieder zufallen. Je zwei Staubfänger gehören

zu einem Ofen. Auſserdem ist mit dem Ofen A ein

rechteckiger eiserner Thurm verbunden von 9m,75

Höhe, 1m,21 auf 1m,83 im Querschnitt, mit geneigten Blechen versehen, welche fast durch die

ganze Breite reichen und mit Explosionsthüren an jedem Bleche. Man muſs bei diesen

Staubfängern reichlich Explosionsthüren vorsehen und sie derart anbringen, daſs

keine gröſsere Gasmenge in gerader Richtung auf einmal explodiren kann.

Die gewöhnliche Schlacke nähert sich einem Singulosilicat; eine

genaue Bestimmung der passendsten Zusammensetzung ist schwer zu treffen. Die

Annahme, daſs, je mehr Kalk und Magnesia sie enthält, desto weniger Mangan darin

sei, trifft bei geringem Thonerdegehalte zu. Man hat zur Darstellung einer Schlacke

gerathen, in welcher der Sauerstoff der Basen, mit Ausschluſs von MnO, demjenigen

der Kieselsäure gleich kommt oder denselben übertrifft; dies geht an, wenn der

Thonerdegehalt gering gehalten werden kann, sonst ist es vorzuziehen, weniger Kalk

zu haben. Leider enthält die Schlacke gewöhnlich so viel Thonerde, daſs man sie

nicht gut so basisch, wie es wünschenswerth, machen kann. Gute Schlacken haben eine

flache oder erhabene Oberfläche, sind von grüner oder brauner Farbe, sind heiſs sehr

flüssig und im kalten Zustande brüchig. Arme Schlacken haben eine flache oder

concave Oberfläche, sind

dunkelgrün, zeigen dunkle Streifen und sind erkaltet gewöhnlich dicht und von

glasigem Bruche.

Die Oefen gehen am besten, wenn sie auf ihre volle

Leistungsfähigkeit betrieben werden, mit der schwersten Beschickung, welche die

Zusammensetzung des Röstgutes gestattet.

Beim Spiegeleisen unterscheidet man 5 Sorten: Brucheisen, d. i.

alles Eisen, welches weniger als 10 Proc. Mangan enthält; dann 10 bis 12, 13 bis 16,

17 bis 19 bezieh. 20 und mehr Proc. Mangan enthaltendes Product. Um sich einer

genauen Sortirung zu versichern, ist es nothwendig, jeden Abstich analysiren zu

lassen. Der Mangangehalt der Eisensorten hat allmählich zugenommen, so daſs sie

jetzt meistens über 20 Proc. Mangan enthalten:

Eisen

93,364

83,250

–

–

Mangan

3,204

11,596

19,760

21,98

Phosphor

–

0,196

0,086

0,068

Silicium

0,640

0,367

0,660

0,88

Zink

–

–

–

–

Schwefel

–

–

–

–

Kohlenstoff

2,250

4,362

–

–

An diesen Bericht knüpft Kosmann in

der Berg- und Hüttenmännischen Zeitung, 1886 S. 505

einige Betrachtungen über Oberschlesien, wo die Aufstapelung groſser Halden von den

Rückständen der Zinkdestillation schon in den 50 er

Jahren zu Versuchen geleitet hat, dieselben zu verschmelzen. Leider sind die

damaligen Schmelzversuche so miſslich ausgefallen, daſs sie, wie es den Anschein

hat, ein für alle Mal von einer Wiederaufnahme derselben abgeschreckt haben. Und

doch müſste den oberschlesischen Hüttenleuten die Verschmelzung dieser Rückstände um

so eher geläufig werden, als auf den dortigen Hochöfen rohe Eisenerze verschmolzen

werden, deren Zinkgehalt viel höher ist als derjenige in den abgerösteten

Franklinitrückständen, und in eben dem Maſse die Schwierigkeiten, mit welchen die

Entwickelung und das Auffangen der Zinkdämpfe verbunden sind, mit aller durch die

Erfahrung gewordenen Sicherheit ihre Bekämpfung finden. Auf der anderen Seite sind

die Rückstände von der Zinkdestillation bei weitem nicht so Zink haltig wie die

Franklinitrückstände und ist daher nicht abzusehen, weshalb die Verschmelzung

derselben im Hochofen nicht mit demselben Erfolge gelingen sollte wie in

Amerika.

Daſs der Eisengehalt der zur Verhüttung gelangenden Zinkerze ein

ganz bedeutender ist, ergibt sich schon daraus, daſs bisweilen auf der Sohle der

Muffeln sich geschmolzenes Roheisen vorfindet, und auch der Mangangehalt kann nicht

unbedeutend sein, da überall Anzeichen vorhanden sind, daſs, namentlich bei den

Lagern des weiſsen Galmei, neben dem Zinkcarbonat auch Mangansuperoxyd (Polianit,

Pyrolusit und Manganocker) zur Abscheidung und zur Ablagerung gekommen sind. Die zur

Zeit vorhandenen Rückstandshalden werden sich allerdings zu solcher Verschmelzung

schwerlich eignen: sie sind mit den Räumaschen der Feuerungen, mit den Brocken

zerstörter Muffeln und Thonvorlagen, mit den Kalkschlämmen von der

Röstgasentsäuerung oder durch unmittelbares Hineinpumpen der Kalkmilch aus dem

Entsäuerungsverfahren verunreinigt; aber die laufende Zinkproduction erübrigt

tagtäglich derartige Mengen von Muffelrückständen, daſs dieselben auf etwa 25

Procent der zur Zeit in die Hochöfen gelangenden metallischen Schmelzmaterialien

veranschlagt werden können.

In der Revue universelle, 1886 Bd. 19 S. 332 bringt J. Wolters beachtenswerthe Angaben über den Einfluſs eines Walz-Schlackenzusatzes im Hochofenmöller

auf die Reinheit des daraus erzeugten Roheisens.Vgl. auch Oesterreichische Zeitschrift für Berg- und

Hüttenwesen, 1886 S. 685.

Unter Walzschlacke wird ein Gemisch von 50 Proc.

Puddelofenschlacke Und 50 Proc. Schweiſsofenschlacke verstanden. Das zu verwendende

Erz ist Minette und oolithisches Erz von Luxemburg. Ein Zusatz an Schlacke im Völler

von 25 bis 30 Proc. darf nicht überstiegen werden, da sonst der Gehalt an Schwefel und Phosphor im

Roheisen zu sehr zunimmt. Eine Anzahl Analysen gibt Aufschluſs über die

Phosphorzunahme bei verschiedenen Beschickungen. Aus denselben geht hervor, daſs,

wenn alle anderen Erzeugungsumstände die gleichen bleiben, das Roheisen um so mehr

Schwefel und Phosphor aufnimmt, einer je reicheren Möllerung an Schlacke es

entstammt. Nichts desto weniger steigt oft die Zunahme des Schwefel- und

Phosphorgehaltes im Roheisen langsamer, als der Zunahme von Schlacke im Möller

entsprechen würde; man erzeugt mit einer Möllerung von 40 Minette und 60 Schlacke

ein Roheisen von 0,05 Proc. Silicium, 0,77 Proc. Schwefel, 3,23 Proc. Phosphor.

Hat man nur die Walzarbeit vor Augen, so kann man einen ziemlichen

Phosphorgehalt zulassen, wenn sonst auf die Güte wenig Rücksicht genommen wird. Was

den Schwefelgehalt betrifft, so werden dadurch beim Walzen Risse erzeugt, sobald

derselbe zu hoch ist. Aus diesen Gründen wird der Zusatz von Schlacke im Möller eine

gewisse Grenze nicht überschreiten dürfen. Setzt man diesen Schlackenzusatz im

Möller mit 25 bis 30 Proc. fest und strebt man ferner einen kalten Hochofengang an,

so kann man ein Roheisen folgender Zusammensetzung erhalten: 0,20 bis 0,30 Proc.

Silicium, 0,60 bis 0,70 Proc. Schwefel, 2,00 bis 2,50 Proc. Phosphor.

Der Schwefel- und Phosphorgehalt der Puddel- und

Schweiſsofenschlacken wechselt auf den verschiedenen belgischen Werken sehr:

Puddelofenschlacke

Schweiſsofenschlacke

Si

8,64

bis

14,20 Proc.

20,20

bis

27,80 Proc.

S

0,10

„

0,62

0,09

„

0,93

P

3,15

„

8,07

1,00

„

2,87

Die an Phosphor und Schwefel reichsten Schlacken

stammen von der Trägerfabrikation.

In Folgendem sind die (bereits S. 188 d. Bd. angeführten) Analysen

einiger Roh-, Halb- und Fertigproducte (Träger) wiedergegeben:

Roheisen

Luppeneisen

Fertigproduct

Nr. 1:

Si

0,21 Proc.

0,20 Proc.

0,17 Proc.

S

0,82

0,58

0,07

P

1,79

0,97

0,78

Nr. 2:

Si

?

0,08

Spur

S

0,53

0,10

0,07

P

2,40

1,10

0,36

Nr. 3:

Si

0,35

?

0,14

S

0,53

0,04

0,02

P

2,04

0,34

0,31

Wie ersichtlich, ist die Ausscheidung von Silicium

gering; die Roheisensorten selbst enthielten aber auch nur geringe Mengen. Die

Ausscheidung des Phosphors und Schwefels erreichte 77 bis 92 Procent der im Roheisen

enthalten gewesenen Mengen.

Manche sind der Ansicht, daſs bei einer Möllerung von 60 bis 65

Proc. Erzen und 35 bis 40 Proc. Schlacke ein zur Trägerfabrikation vorzügliches

Roheisen erhalten werden könne, wenn auf eine Singulosilicatschlacke hingearbeitet

werde. Andere hingegen meinen, daſs in diesem Falle immer schlechtes, bei späterer

Verarbeitung viel Abfall gebendes Roheisen entsteht.

Setzt man z.B. 40 Proc. Schlacke dem Möller zu und nimmt man

Rücksicht auf Brennstoffersparniſs, so wird die an Kalk verhältniſsmäſsig reiche

Schlacke ein wenig Kohlenstoff und Silicium (bis 0,1 Proc.) enthaltendes Roheisen

ergeben, der Schwefelgehalt wird trotz der groſsen Kalkmenge der Schlacke hoch sein,

der Phosphorgehalt jedoch niedrig, weil bei sehr kaltem Gange die Hochofenschlacke

Theile dieses Metalloides aufnimmt. Der geringe Kohlenstoffgehalt wird beim

Verpuddeln veranlassen, daſs die Ausscheidung der fremden Stoffe von sehr kurzer

Dauer sein wird. Andererseits wird der geringe Kohlenstoffgehalt wenig Wärme

erzeugen können, desgleichen das Silicium, welches auch in geringen Mengen vorhanden

ist; man kann sogar annehmen, daſs man Hauptmengen dieser Körper im Luppeneisen

wiederfinden wird, so daſs durch Verbrennung der im Roheisen enthaltenen fremden

Bestandtheile gar keine Wärme erzeugt werden wird. Auch wenn das Roheisen viel Phosphor enthält,

wird dieser doch nicht durch seine Verbrennung die in Folge des geringen

Kohlenstoff- und Siliciumgehaltes mangelnde Wärme ersetzen können. Der Puddler kennt

diese Roheisensorte als wenig Schlacke gebende. Man erhält auf diese Art statt einer

heiſsen, weiſsglühenden, mit gut schweiſsbarer Schlacke vermengten Luppe eine

Eisenmasse, der die Hitze mangelt und welche kalte Schlacke enthält, d.h. Schlacke,

die zu basisch ist und in Folge dessen bald fest wird. Unter dem Hammer läſst sich

die Masse schwer schweiſsen und die Schlacke schwierig entfernen, der Abfall wird

groſs, im Bruche läſst das Luppeneisen schwarze Theilchen erkennen und wird es wenig

Schwierigkeiten machen, Schlackentheile, welche weder Hammer noch Walzwerk entfernen

können, wahrzunehmen. Das Metall ist somit trocken, kurz, brüchig und schlecht

schmiedbar. Während der Vollendungsarbeit wird das Luppeneisen ebenfalls schlecht

schweiſsen, die Schlacke den verlangten Fluſs, um aus dem Packet austreten zu

können, nicht besitzen und das Endproduct reiſsen, so daſs viel Ausschuſs und lange

Enden die Folge sein werden.

Ist der Hochofengang weniger kalt, so steigt der Brennstoffaufwand

und hiermit der Gehalt von Kohlenstoff und Silicium im Roheisen, während der

Schwefelgehalt sinkt. Was den Phosphorgehalt des Roheisens anbelangt, so wird

derselbe nicht selten auf 3 Proc. und darüber steigen. Die Puddel-, Hammer- und

Walzarbeit geht besser von statten als im vorigen Falle, der Abbrand wird geringer

werden, derjenige im Schweiſsofen zunehmen.

Aus diesen beiden Fällen ist zu ersehen, daſs durch höheren

Schlackenzusatz die Herstellung eines wohlfeileren Productes insofern theuer erkauft

wird, als die Uebelstände bei den späteren Arbeiten sehr vertheuernd auf das

Endproduct wirken werden; deshalb sei wiederholt, daſs die Grenze des

Schlackenzusatzes im Möller 25 bis 30 Proc. nicht übersteigen darf.

Einem Berichte von T. Egleston (übersetzt von Ed. Sauvage in den Annales des

Mines, 1886 Bd. 9 S. 313) sind folgende Mittheilungen über die Inbetriebsetzung von Anthracit-Hochöfen in den

Vereinigten Staaten Nordamerikas entnommen: Man läſst gewöhnlich den neu

zugestellten Ofen bei offenem Gestelle einige Wochen durch Luftzug trocknen; dann

schlägt man bei offenem Gestelle im Vorherd einen ungefähr 1qm groſsen Rost, überdeckt diesen mittels eines

Gewölbes und bringt vor letzteren eine Scheidewand dergestalt an, daſs der Zug unter

der Scheidewand durch in den Ofenschacht führt. Bei geschlossener Brust muſs man

äuſserhalb des Gestelles eine Feuerung anlegen. In beiden Fällen schlieſst man alle

übrigen Oeffnungen im Gestelle und unterhält dann auf dem Roste so lange ein

Kohlenfeuer, bis sich keine Feuchtigkeitsniederschläge an den kälteren Ofentheilen

mehr zeigen. Die Dauer dieser Trocknung schwankt je nach Umständen 6 bis 60 Tage.

Unterdessen bringt man die Formen ein, untersucht, ob die Wasserkühlung derselben

und des Gestelles richtig arbeitet und setzt zuletzt, nachdem man sich auch von dem

guten Gange der Gebläsemaschine überzeugt hat, auch die Düsen ein. Dann bedeckt man

die Ofensohle 15cm mit Holzasche, Holzkohlen- oder

Anthracitklein, damit sich die später erzeugten flüssigen Schlacken nicht auf der

Sohle festbrennen. Hierauf setzt man zwei Schichten Scheitholz von 1m,20 bis 1m,35

Länge und bedeckt dieses mit trockenem Reisig und Hobelspänen. Man hat gefunden,

daſs diese Holzmengen gerade genügen, um einen regelmäſsigen Niedergang der darauf

folgenden Gichten zu erzielen und ohne Schwierigkeiten zu erhalten. Hierauf öffnet

man die Gicht, welche bis hierher zum Theile mit Blechen bedeckt war, und ordnet einen

Tonnenaufzug an, um 10 bis 20t, selbst bis 30t Anthracit einzufüllen. Derselbe darf nicht

gelagert haben, da sich sonst Schwierigkeiten bei der gleichmäſsigen Entzündung und

Verbrennung ergeben: zu demselben Zwecke muſs auch die Kohle gleichmäſsig über das

Holz ausgebreitet werden und darf dieselbe Stücke von 15cm Gröſse nicht übersteigen. Auf die Kohle kommen ⅝ ihres Gewichtes

faustgroſser Hochofenschlacken, welche bei der Herstellung von grauem Roheisen

fallen und sehr basisch sein müssen, um die saure Brennmaterialasche zu

verschlacken.

Auf die Schlacke folgen Gichten von Kohle, Schlacke, Kalk und Erz im Verhältnisse von

4 : 2 : 1 : 2 für die einzelnen Bestandtheile, jede Einheit zu 203k angenommen. Auf 4 bis 5 Gichten setzt man solche

mit immer wachsendem Erz- und Kalkgehalt, bis gewöhnliche Gichten, wie sie im

laufenden Betriebe vorkommen, erreicht sind, mit z.B. 2 Th. Anthracit, 1 Th. Kalk, 2

Th. Erz. Die Gichten müssen genau wagerecht liegen und dürfen auch zwischen den

einzelnen Kohle-, Zuschlag- und Erzstücken keine kleineren Stückchen liegen, um den

Zug nicht zu stören. Die Füllung des Hochofens dauert je nach der Gröſse 4 bis 6

Tage. Man muſs dann die Füllung sofort anzünden, weil sonst dieselbe sackt und die

Zwischenräume sich versetzen.

Die Entzündung der Holzschichten geschieht durch in den Vorherd gelegte brennende

Hobelspäne, oder mittels durch die Düsen in das Innere des Ofens eingeführter

glühender Eisenstangen. Dabei müssen alle Düsen offen sein, da sonst der Zug

ungleichförmig wirkt und auch die Verbrennung ungleichförmig stattfindet. Erscheinen

am Schlackenloche nach 6 bis 10 Stunden brennende Holzkohlen, so schlieſst man den

Vorherd fest mit Kohlenklein, welches man mit Erde und schweren Eisenplatten

überdeckt. Es findet dann ein lebhafter, bei richtiger Füllung gleichmäſsiger Zug

durch alle Düsen statt. 16 bis 20 Stunden nach dem Anzünden erscheinen brennende

Kohlen vor den Düsen, worauf man letztere sofort verschlieſst. Sind alle Düsen

gleichmäſsig hell, so öffnet man sie während einer Stunde und läſst dann schwach

gepreſsten Wind in den Ofen treten. Vorher muſs man natürlich die Kessel heizen und

die Winderhitzer durch Kohlenfeuer anwärmen. Beim Anlassen des Windes müssen die

Gichtgase brennbar sein, um die Heizung der Winderhitzer zu übernehmen. Unterdessen

begichtet man den Ofen in gewöhnlicher Weise und läſst die Schlacke ab, wenn sie

fast die Düsen erreicht. Endlich erscheint das Eisen am Abstichloche; dasselbe

erreicht die regelrechte Menge nach 2 bis 5 Wochen. Verfährt man in der

vorbeschriebenen Weise, so soll, nach zahlreichen Beispielen zu urtheilen, ein

Miſserfolg fast ausgeschlossen sein.

In Stahl und Eisen, 1887 * S. 303 ist

von J. H. C. Steffen in Luxemburg der Entwurf einer

neuen beachtenswerthen Hochofenanlage mitgetheilt. Der

Hochofen ist auf 115 bis 120t Tagesleistung

berechnet, hat etwa 390cbm Rauminhalt bei 21m Nutzhöhe und 70 bis 75° Rastwinkel. Als

Eigenthümlichkeiten sind zu erwähnen, daſs Herd und Gestell nach oben

sich erweitern und nach der Sohle in kreisrundem Einschnitte zulaufend

gebaut sind; der Querschnitt hat Kleeblattform.

Daselbst * S. 310 veröffentlicht Prof. A. Ledebur eine

Studie über die Entwickelung der inneren Form der

Eisenhochöfen.

Carl Pieper in Berlin (* D. R. P. Nr. 37101 vom 10.

Februar 1886) bringt einen eigenthümlichen Winderhitzer

in Vorschlag, welcher nach Fig. 10 bis 12 Taf. 14

einem Rippenheizkörper ähnelt, durch den die

Hochofengase hindurchstreichen, während der Wind die Heizkörper umspült; letztere

sind nach dem Entwürfe in 3 Gruppen unterhalb eines Kanales b angeordnet, mit welchem sie durch Stutzen d

in Verbindung stehen. Jede Gruppe wird aus 14 Heizkörpern c gebildet, deren Inneres oben mit den Stutzen d und unten mit den Ringkasten f in

Verbindung steht. Die Hochofengase treten bei a in den

Apparat ein, verbreiten sich im Raume b und ziehen dann

durch die Stutzen d in die einzelnen Heizkörper, um von

hier durch den Ringkanal f und das seitliche

Austrittsrohr f1 den

Apparat zu verlassen. Der Wind dagegen tritt durch die Kanäle g in den die Heizkörper enthaltenden Raum und verläſst

denselben, nachdem er sich an den Heizkörpern vorgewärmt hat, bei i. Die Heizkörper besitzen Rippen, welche nicht

senkrecht zu den Flächen der ersteren stehen, sondern nach der Richtung der

Windströmung geneigt sind, um eine bessere Aufnahme der Wärme zu erzielen. Fig. 12 laſst

erkennen, wie die Heizkörper zu einander angeordnet sind.

In dem deutschen Patente * Nr. 33417 vom 3. April 1885, 2. Zusatz zu * D. R. P. Nr.

31116 vom 17. August 1884 (vgl. 1885 257 * 236 und 1886

259 363) gibt Fritz W.

Lürmann in Osnabrück fernere Anordnungen für Lufterhitzer an, um die Verbrennungsluft auf noch höhere Temperatur, als

dies durch die früheren Einrichtungen möglich war, zu bringen und um die Luft in noch dünneren

Schichten mit dem Gas zusammentreten zu

lassen. Es soll dies dadurch erreicht werden, daſs man die Wandungen des

Feuerungsraumes aus metallenen Doppelwänden herstellt, durch welche die

Verbrennungsluft behufs Vorwärmung strömt, um durch möglichst dünne, durch

Metallwände gebildete Schlitze mit den ebenfalls sehr dünn gehaltenen Gasströmen

zusammenzutreten.

In der Zeitschrift deutscher Ingenieure, 1885 S. 652

bespricht Lürmann die in D. p.

J. 1884 251 356 erwähnten Ionischen Winderhitzer mit Vorwärmung der Verbrennungsluft und der

Gase. Am Schlusse führt Verfasser diejenigen Fälle an, in welchen die

Erhitzer angewendet werden können.

Heinrich Macco in Siegen (* D. R. P. Nr. 38285 vom 27.

Februar 1886, Zusatz zu * Nr. 33329, vgl. 1886 259 * 362)

hat seinen Winderhitzer dahin abgeändert, daſs der

Füllraum mit Ausnahme der Eintritt- und der Austrittstelle für die Gase durch

mehrere in der Stromrichtung der letzteren liegende Wände in einzelne von einander

unabhängige Kammern geschieden wird, so daſs die Gase in mehreren besonderen Strömen

den Füllraum durchziehen und denselben besser ausnutzen.

Um beim Verhütten Zink haltiger Erze den sich in den Winderhitzern ablagernden Gichtstaub zu entfernen,

schlägt Carl Boehm in Laurahütte (* D. R. P. Nr. 33105

vom 3. April 1885) vor, den Gichtstaub durch besondere für diesen Fall zu öffnende

Ventile abzublasen. Dabei werden die Gasventile und das Warmwindventil geschlossen,

jedoch die Abblaseventile geöffnet. Läſst man dann den kalten Wind in voller Stärke

durch den Apparat gehen, so soll derselbe den Gichtstaub von den Mauern lösen und

durch die am Boden liegenden Abblaseöffnungen entfernen.

Berichtigung: S. 220 d. Bd. Z. 3 v. u. lies „Toldl“ statt „Todt“.

Tafeln