| Titel: | Neuerungen in der chemischen Metallbearbeitung. |

| Fundstelle: | Band 264, Jahrgang 1887, S. 328 |

| Download: | XML |

Neuerungen in der chemischen

Metallbearbeitung.

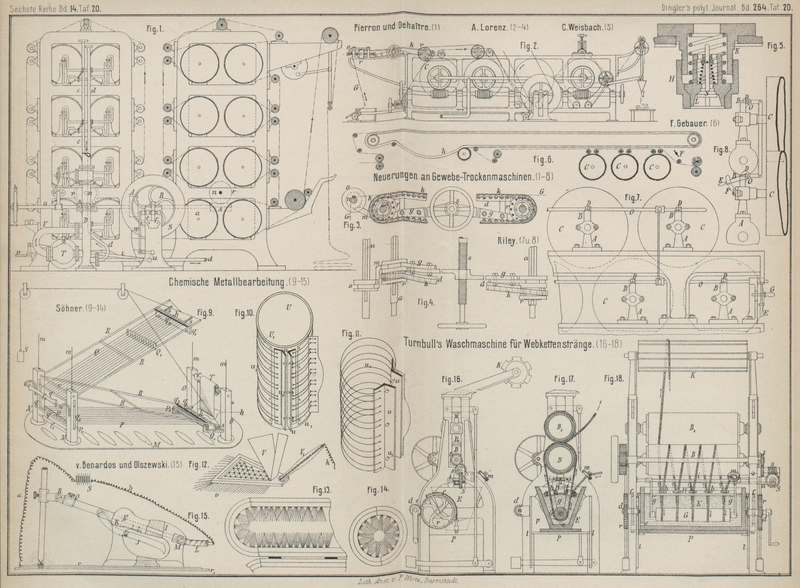

Patentklasse 48. Mit Abbildungen auf Tafel 20.

Neuerungen in der chemischen Metallbearbeitung.

Zur Reinigung bezieh. Auffrischung von echten wie unechten

Gold- und Silberstickereien, Geflechten, Schnüren u. dgl. werden die

Stücke, ohne daſs man sie wie bisher üblich aus einander zu trennen hat, nach dem

Vorschlage von Andr. Söhner in Karlsruhe i. B. (* D. R.

P. Nr. 35852 vom 10. Juli 1885) auf galvanischem Wege

vergoldet bezieh. versilbert. Um zunächst allen Schmutz, Fett, Oxyde u.s.w. zu

entfernen, werden die Stücke in einem geschlossenen, mit Condensator versehenen Dampfraume etwa 1 Stunde

gedämpft. Hierauf werden die Silber waaren, d. s. die mit weiſsem Untergrunde, in

einer 80° heiſsen Lauge aus 2k Soda auf 1hl Wasser etwa ½ Stunde lang und ebenso die

Goldstoffe, d. s. die mit gelbem oder sonstig farbigem Untergrunde, in einer gleich

heiſsen Lauge von 3k Soda auf 1hl Wasser etwa 20 Minuten hin und her gezogen.

Nach gehöriger Abspülung folgt ein vorsichtiges Durchrühren mit kochendem

Panamarinden-Aufgusse und wiederholtes Abspülen mit reinem Wasser.

Das Abspülen geschieht in einem mehrkammerigen Troge, durch dessen

Abtheilungen sämmtliche Waaren genommen werden. Hierauf folgt eine Behandlung in

einem Salzsäurebade, um einestheils den Faden zu bleichen, andererseits etwa

anhaftende kalkige Stoffe zu lösen und endlich das Metall zu beizen. Das Bad besteht

in einer Lösung von etwas Chlorzinn in kaltem destillirtem Wasser mit Zusatz von

einer Salzsäure von 0,25 bis 0,5° B.; die Gegenstände werden darin tüchtig

durchgeschwenkt und in dem Augenblicke herausgenommen, in welchem der Faden weiſs

und die abgenutzten Stellen des Metalles blank erscheinen. Hiernach durchwandern sie

wieder den Spültrog, um in der letzten Abtheilung mit flieſsendem Wasser rein

abgespült zu werden.

Um die Annahmefähigkeit für Vergolden oder Versilbern oder für das

Anfärben der so vorbereiteten Gegenstände noch weiter zu erhöhen, auch dem

aufzubringenden Metalle von vornherein eine einheitliche frische Farbe zu geben,

wird (nachdem die Goldstoffe vorerst noch einer eingehenden Durchbürstung mittels

Haarbürsten und Weinsteinpulver unterzogen wurden) zunächst eine sogen. Vorpolitur

durch Polirwalzen oder Metallbürsten vorgenommen, dann nochmals mit Weinsteinpulver

leicht abgebürstet und ordentlich in Wasser abgespült. Die Stickereien werden nach

dem Dämpfen nur mit kalter stark verdünnter Sodalösung und feinen Haarbürsten

gereinigt, mit feinsten Metallbürsten von Hand vorpolirt, wiederholt leicht mit

Weinsteinpulver abgebürstet und endlich abgespült.

Die Gegenstände sind nunmehr für galvanische Versilberung oder

Vergoldung genügend vorbereitet.

Zur Versilberung schwerer

Doppeltressen, starker Stränge u. dgl., denen von allen Seiten beizukommen ist,

sowie zur einmaligen Versilberung leichter, empfindlicher Gegenstände, wie sogen.

Cantillen o. dgl., dient eine Lösung von 75g

chemisch reinem Silber und 400g 90 procentigem

Cyankalium in 50l destillirtem Wasser von 40°. Um

auf den so versilberten Gegenständen rascher einen schönen, weiſs glänzenden

Niederschlag zu erzielen, werden dieselben in einer zweiten Lösung von 30g chemisch reinem Silber und 100g 90 procentigem Cyankalium in 50l destillirtem Wasser von 70° nochmals dem

galvanischen Strome ausgesetzt.

Zur Vergoldung glatter und krauser

Schnüre, leichter Quasten, Franzen, Cantillen in heller Goldfarbe wird eine Lösung

von 50g Feingold und 500g 90 procentigem Cyankalium in 50l destillirtem Wasser bei 80 bis 85° und zur

Vergoldung von Tressen, Stickereien u. dgl. eine Lösung von 50g Feingold, 400g

doppeltkohlensaurem Natron, 700g gelbem blausaurem

Kali in 50l destillirtem Wasser bei 40 bis 45°

benutzt.

Kleinere Quasten, Sternchen, Netze, Tressen, Borden, Spitzen

u.s.w. werden an passend gestalteten Drahtgestellen, bestehend aus versilberten

bezieh. vergoldeten Messing- oder Kupferstäben, von unten mittels Messinghäkchen

aufgehängt, oder lose gerollt aufgelegt. Die Gestelle werden in das Bad eingehängt

und mit dem Leitungsdrahte verbunden. Schwerere Doppelgewebe, starke Quasten, lange

dicke Gurten werden auf stärkere Roste gelegt und von Zeit zu Zeit etwas aus ihrer

Lage gezogen, um das Entstehen von Flecken an der Auflagestelle zu vermeiden.

Zur Auffrischung solcher Tressen, Borden, Stickereien, welche nur auf einer Seite versilbert oder

vergoldet werden sollen, bedeutende Länge besitzen und bei denen die Metallfäden

sich nicht unmittelbar berühren, oder welche am Rande abgetragen und zerrissen sind,

so daſs der Strom nicht innerhalb der Gegenstände von Draht zu Draht gehen kann,

dient der in Fig.

9 Taf. 20 wiedergegebene, verstellbare Doppelrahmen.

Auf einer durchlochten, mit Schmelzüberzug versehenen Metallplatte

M sind zwei Ständerpaare N bezieh. O angeordnet, zwischen welchen ein

aus starken Messingdrähten hergestellter Rost P über

die Querstäbe p und p1 gespannt ist. Ein zweiter auf und ab beweglicher

Rost Q aus feinen Messingdrähten ist über die

Messingstäbe q und q1 gespannt und mittels des mit letzterem verbundenen

Rahmens R um dessen Achse r dadurch drehbar, daſs der Stab q sich in

Schlitzen q2 der

Ständer N auf und ab verschieben kann. Bei Benutzung

des Rostes muſs derselbe niedergelegt werden und liegt dann q im unteren Ende des Schlitzes. Ist der Rost nicht in Thätigkeit, so wird

er mit Hilfe des Gewichtes S in die Lage Fig. 9

gebracht.

Um die Drähte von Q straff anspannen

zu können, sind zwei Schrauben s vorhanden, welche in

der unteren Lage des Rostes Q in entsprechenden Löchern

der Ständer O liegen und durch Muttern angezogen

werden. Dadurch gelangt der Stab q in eine Aussparung

des Schlitzes q2 und

gleichzeitig wird Rost Q etwas gehoben. Ein

Verbindungsstab q3

hindert q1 am

Zurückfallen nach den Seiten des Ständers N hin. Ein

durchlochter Kamm Q1

dient zum Ausrichten der Drähte Q, indem er längs

derselben hin und her geschoben wird.

Soll nun ein längeres Band T

versilbert bezieh. vergoldet werden, so wird dasselbe auf die Rolle f und von da auf den Drahtrost P gebracht und die Klappe Q bis in ihre

unterste Lage niedergelassen. Dann wird der Kamm Q1, welcher bis vor die Ständer N gezogen war, bis hinter den Querstab p1 vorbewegt, die

Schrauben s durch die Ständer O gebracht, also der Rost in die Aussparung von q2 gezogen und seine Drähte mittels der

betreffenden Muttern angespannt, wodurch sämmtliche Drähte P dicht auf dem Bande T aufliegen und jeder

Theil des letzteren in Verbindung mit dem galvanischen Strome steht. Das an Schnüren

oder Ketten m hängende Ganze wird in das Bad

eingelassen und der galvanische Strom bei h

eingeschaltet. Ist dieser Theil des Bandes genügend lange im Bade geblieben, so wird

die Drahtklappe in umgekehrter Weise geöffnet, der fertige Bandtheil unter einer

Leitrolle f1 auf der

Rolle f2 aufgewickelt

und die übrigen Bandtheile in gleicher Weise behandelt.

Zur Neuherstellung der Tressen für Militärkleider o. dgl. dient

ein Glascylinder U (Fig. 10 und 11 Taf. 20),

welcher auf etwa ⅚ seines Umfanges mit einem geeignet befestigten Filzmantel U1 versehen ist. Zwei

Messingwinkel u, welche innerhalb der vom Filzmantel

frei gelassenen Cylinderfläche zu liegen kommen, sind durch Drähte u1 so verbunden, daſs

sie den Filzcylinder mit aufgelegten Tressen umschlieſsen können. Die Tressen werden

glatt auf den Filzmantel aufgelegt, angespannt und mit Nadeln festgesteckt, der

Drahtmantel uu1 darüber

geschoben und mittels einiger Verbiridungsschrauben u2 angezogen. Die Drähte u1 müssen so angeordnet

sein, daſs sie alle Drähte der Tressen berühren bezieh. in den Stromkreis bringen,

wenn das Ganze ins Bad eingesenkt und der Stromkreis geschlossen ist.

Kommt es trotzdem vor, daſs ein oder mehrere Fäden nicht oder nur

theilweise in die Stromleitung gebracht werden können, so kommt die sogen. Retonchirbürste (Fig. 12 Taf. 20) in

Anwendung. Dieselbe besitzt feine Messingborsten r,

welche sämmtlich durch eine Messingdeckplatte V

elektrisch unter einander verbunden werden, also je ein Polende bilden, sobald der

durch den Griff V1

isolirt zugeführte, mit V verbundene Leitungsdraht h eingeschaltet ist. Wird die fehlerhafte Stelle mit

dieser Bürste bearbeitet, so werden die kleinsten Metallstellen in Contact gebracht

und so eine Nachversilberung oder Vergoldung erzielt. Von besonderem Werthe ist

diese Bürste auch da, wo kleine Blümchen, Sternchen o. dgl. isolirt eingestickt

sind, da diese auf andere Weise kaum aufgefrischt werden könnten.

Zur Wiedergewinnung der den Waaren

anhängenden Gold- bezieh. Silberlösung wässert man dieselben sofort nach dem Entnehmen aus dem

Bade auf einem Spültische sorgfältig aus. Hierauf werden sie getrocknet und entweder

mit aufklappbaren Metallhohlbürsten (Fig. 13 und 14) von Hand,

oder durch Einführen in mit Metallborsten besetzten Polirwalzen polirt.

Dauerhafte Ueberzüge aus Silber-Zinn-Legirungen auf

Eisenwaaren durch Eintauchen in das geschmolzene Metall herzustellen,

scheiterte bisher daran, daſs sich geringe Mengen Eisen in dem Metallbade auflösen,

in Folge dessen das letztere in kurzer Zeit statt feine und glänzende, nur matte und

rauhe unbrauchbare Ueberzüge lieferte. Zur Vermeidung dieser Uebelstände werden nach

J. Brandt in Berlin (D. R. P. Nr. 37950 vom 1.

November 1885) Silber-Zinn-Legirungen von verschiedener Schmelzbarkeit angewendet

und zwar in einer solchen Reihenfolge, daſs die Waaren zuerst mit einer schwer

schmelzbaren und darauf mit einer leicht schmelzbaren Schicht von Silber-Zinn

überzogen werden, wodurch die äuſsere Schicht keine Spur von Eisen auflösen kann und

deshalb stets prachtvoll glänzend erscheint.

Die sauber gereinigten Eisenwaaren werden durch Eintauchen in ein

Bad von geschmolzenem Zinn mit 10 bis 20 Proc. Silbergehalt und darauf folgendes

Ablöschen zunächst mit einer schwerer schmelzbaren Schicht dieses Metalles und

alsdann, jedoch in gleicher Weise, noch mit einer leichter schmelzbaren Zinnschicht

von 5 bis 10 Proc. Silbergehalt überzogen. Die in den Bädern beim Erkalten derselben

etwa sich ausscheidenden, Eisen haltigen, krystallinischen, körnerartigen Legirungen

werden durch Schmelzung der Bäder bei hoher Temperatur wieder zerlegt und

unschädlich gemacht. Diese Ueberzüge sollen die auf galvanischem Wege, durch Sud,

durch Anreiben von Chlorsilber mit Weinstein, durch Plattiren, oder aus Zink, Zinn,

Blei und Legirungen von Zinn, Blei, Antimon u.s.w. hergestellten sowohl an Güte,

äuſserem Ansehen und Haltbarkeit, als auch an Billigkeit bei weitem übertreffen.

Um die beim Verzinnen von Eisenwaaren durch Eintauchen

derselben in die Bäder von geschmolzenem Zinn sich bildenden, schwer schmelzbaren,

Eisen haltigen Zinnlegirungen und Metalltheilchen,

welche sich krystallinisch auf den Eisenwaaren niederschlagen und denselben ein

rauhes Ansehen geben, auf eine einfache Weise aus den Bädern auszuscheiden, tauchen Kuhnt und Deiſsler in

Berlin (D. R. P. Nr. 39187 vom 21. August 1886) in die geschmolzenen Zinnbäder kalte

Körper ein, durch welche vortheilhaft kalte Flüssigkeiten (tropfbare oder

gasförmige) hindurchgeleitet werden. Es wird zu diesem Zwecke in dem Bade ein

U-förmiges Rohr, welches am besten von kaltem Wasser durchströmt wird, so lange hin

und her bewegt, bis die zur Krystallisation geneigten und leichter erstarrenden

Metalltheilchen sich hinreichend an das Rohr festgesetzt haben; mit dem Herausziehen

des Rohres aus dem Bade werden diese schädlichen Theile völlig aus demselben

entfernt und das Bad liefert wieder schön glänzende Ueberzüge.

Nach den Angaben von Alb. Eckhardt in Horde (D. R. P.

Nr. 38726 vom 17. Februar 1886) beruhen die Schwierigkeiten, welche sich bei der Verbleiung, Verzinkung und Verzinnung des Eisens oder

Stahles durch Eintauchen in die betreffenden geschmolzenen Bäder ergeben,

darauf, daſs die zur Verhütung der Oxydation des betreffenden Metallbades als Deckmasse angewendeten

Stoffe entweder in keiner Weise zerstörend auf die von der Reinigung auf dem Eisen

noch haftende Salzsäure einwirken, oder gar selbst zur Bildung solcher Säure

Veranlassung geben. Diese Salzsäure soll nun nach Ansicht von Eckhardt stets die innige Verbindung des Eisens mit dem

Blei, Zinn oder Zink verhindern; vermieden soll dieser Uebelstand durch Anwendung

folgender Deckmasse werden.

Diese Deckmasse besteht aus einer durch Schütteln hergestellten

Emulsion von Oel, flüssigem Fett oder Harz bezieh. einer Mischung derselben mit

einer concentrirten Sodalösung, welcher gleichfalls unter heftigem Schütteln

concentrirte Salmiaklösung hinzugefügt wird. Es bilden sich in der Emulsion

kohlensaures Ammoniak und Kochsalz, welches der Natur der Emulsion entsprechend in

derselben in sehr feiner Vertheilung vorhanden ist. Bringt man diese Emulsion in 2

bis 3cm starker Lage auf das Metallbad, so

entweicht zunächst kohlensaures Ammoniak, während die übrige Masse unter Aufblähen

eine schwammige, mit Chlornatrium gleichmäſsig und stark durchtränkte Kohle bildet.

Die gleichmäſsige Vertheilung des Chlornatriums verhindert das Verbrennen der

schwammigen Kohle, welche einerseits reducirend auf vorhandene Metalloxyde wirkt,

andererseits das Metallbad vor Oxydation schützt. Dabei enthält die Masse nicht die

geringsten Spuren von Salzsäure.

Diese Emulsion kann auch durch unmittelbares Mischen des Oeles

u.s.w. mit Kochsalz hergestellt werden: doch soll man ihr sodann durch Zusatz von

kohlensaurem Ammoniak ausgeprägte alkalische Natur geben. In letzterer Weise kann an

Stelle von Kochsalz auch phosphorsaures Natron, wie bei dem ersteren Verfahren, der

Salmiak auch durch phosphorsaures Ammoniak ersetzt werden. Die nun folgende

Vorschrift über die Anwendung der Deckmasse sowie die von Eckhardt gegebene Erklärung für ihre Wirksamkeit sind ebenso wunderbar wie

die ganze Deckmasse selbst, daher auf die Quelle verwiesen wird.

Neben der durch Patent Nr. 19722 geschützten Anwendung der Wasserstoffflamme beim Verbleien von Metallen haben

sich Emil Möhlau in Düsseldorf und Aug. Schneckenberg in Barmen-Rittershausen (D. R. P.

Zusatz Nr. 36707 vom 19. November 1885) auch noch die Anwendung der Wassergasflamme und von Flammen wechselnder Gemenge dieses Gases

mit Wasserstoffgas zu gleichem Zwecke schützen lassen. In beiden

Patentschriften ist nichts von dem Verfahren mitgetheilt. Nur eine Stelle in der

Zusatzpatentschrift, wo von der Löthflamme des betreffenden Arbeiters die Rede ist,

läſst vermuthen, daſs das bekannte Löthverfahren vorliegt, bei welchem zunächst

stellenweise der zu überziehende Gegenstand mit der Löthflamme heiſs gemacht wird,

und dann das Metall, welches in Form von dünnen Stangen zur Hand ist, von letzterer

auf die erwärmte Stelle abgeschmolzen und mit dem Löthkolben wohl noch unter

Zuhilfenahme der Löthflamme verstrichen wird. Weshalb die Wassergasflamme beim

Auftragen von metallischen Ueberzügen auf platten Flächen, welche nicht der durchdringenden Reinigung bedürfen, vorzuziehen sei, wie

die Patentschrift behauptet, während in Fällen, wo unebene Stellen o. dgl. mit

Metallen zu überziehen sind, nur die Wasserstoffgasflamme anzuwenden ist, läſst sich

nicht ohne weiteres erkennen.

Anstatt wie im Hauptpatente Nr. 29891 angegeben, die Schmelzfarben und Metalloxyde

zum Ueberziehen von Metallen, Glas- und Thonwaaren erst

mit Dicköl, Terpentin oder anderen ätherischen Oelen oder mit Wasser und Gummilösung

o. dgl. anzureiben, werden die betreffenden Farben und Metalloxyde nach Gustav Gehring in Landshut (D. R. P. Zusatz Nr. 35667

vom 2. Juni 1885) einfach mit Aluminiumpräparat (Mischungen von fettsaurer und

harzsaurer Thonerde mit ätherischen Oelen und Aluminium bezieh.

Aluminiumbronzepulver) oder mit den ätherischen Lösungen von harz- und fettsaurer Thonerde

angerieben, auf die zu schmückende Oberfläche aufgetragen und demnach über einer

Flamme o. dgl. in der Rothglut aufgeschmolzen. Solche Farben sollen sich auf alle

Metalle, sogar auf Messing, aufschmelzen lassen, wenn dieselben zuerst mit Aluminium

oder Thonerdelösungen überschmolzen worden sind. Versetzt man die Farben mit

Aluminiumpräparat, so erscheinen sie nach dem Aufbrennen matt; versetzt man sie mit

Thonerdelösungen, so erscheinen sie glänzend. Werden die Farben durch die gemachten

Zusätze strengflüssig, so fügt man etwas Fluſs im Verhältnisse von 1 : 3 oder 1 : 4

u.s.w. bei, was bei jeder Farbe durch Versuche festgestellt werden muſs.Solche der Redaction vorgelegte Schmuck waaren aus Glas, Thon und Metall

lassen das Gehring'sche Verfahren aller

Beachtung werth erscheinen.Z.

Um einen billigen, dicken und dauerhaften rauhen Ueberzug auf

Metallgegenständen an Stelle des bisher gebräuchlichen theuren Emails zu

erzeugen, wird nach dem Schwelmer Emaillirwerk, Braselmann,

Püttmann und Comp. in Schwelm (D. R. P. Nr. 37958 vom 28. April 1886) ein

leichtflüssiger Glassatz geschmolzen, durch Ausschütten in Wasser gekörnt und auf

den erforderlichen Feinheitsgrad zerkleinert. Sodann wird der gepulverte Satz mit

den bekannten Materialien (Thon o. dgl.) zu einem Breie angerührt, der zu

behandelnde Gegenstand eingetaucht und mit einer Schicht von pulverisirter

Kieselsäure überstreut. Beim nachfolgenden Brennen des Gegenstandes mengt sich von

der festen Kieselsäure ein Theil mechanisch mit dem Glasflusse, während sich der

andere chemisch mit demselben verbindet und zwar derart, daſs sich allmählich in

einander übergehende, von innen nach auſsen an Kieselsäuregehalt zunehmende

Schichten bilden. Der Zusatz an Kieselsäure beträgt bis zu 80 Procent vom Gewichte

des Glasflusses.

Der so erhaltene Ueberzug besteht aus sich innig an einander

anschlieſsenden Schichten, von denen die innere Glas und Kieselsäure, die äuſsere

reine feste Kieselsäure ist. Aus der natürlichen Härte der Kieselsäure ergibt sich

die groſse Widerstandsfähigkeit der den äuſseren Einflüssen zunächst ausgesetzten

Auſsenschicht, aus der innigen Vermengung der allmählich in einander übergehenden

Schichten ein dauernder Bestand derselben; aus der durch die Fabrikationsweise

bedingten gröſseren Stärke des Ueberzuges und aus dem Gehalte an Kieselsäure

überhaupt folgt die schlechte Leitungsfähigkeit desselben für Wärme und

Elektricität, so daſs die den Sonnenstrahlen oder der künstlichen Wärme ausgesetzten

überzogenen Gegenstände sich nur langsam erwärmen bezieh. die Elektricität nicht

fortleiten.

Die durch die äuſsere Schicht bedingte Rauhheit des Ueberzuges ist

bei Dächern mit eisernen Dachziegeln für das Betreten

unumgänglich nothwendig und macht dieselben dadurch den Thonziegeln ähnlich.

Der verhältniſsmäſsig starke Kieselsäuregehalt gegenüber dem

geringen Gehalte an theurer Glasur ergibt die gröſsere Billigkeit gegenüber den

älteren Emailen. Durch Anwendung farbiger oder künstlich gefärbter Kieselsäure kann

mit einem und demselben Glasflusse jede beliebige Färbung des überzogenen

Gegenstandes erreicht werden.

Bekanntlich erfordert ein gutes Emailliren von

Eisenwaaren, besonders von Kochgeschirren und anderen, später hohen

Temperaturen ausgesetzten Gegenständen, zur Zeit ein zweimaliges Brennen derselben, indem man

zuerst die Grundmasse aufträgt und dann erst, nachdem diese eingebrannt ist, die

Deckmasse darüber bringt und nun zum zweiten Male brennt. Nach dem Verfahren von Otto Hörenz in Radebeul bei Dresden (D. R. P. Nr. 34391

vom 1. Februar 1885) wird ein nur einmaliges Brennen

dadurch ermöglicht, daſs man der Grundmasse einen Zusatz von 4 bis 8 Proc.

Wasserglas gibt, welches aber schwerer schmelzbar sein muſs als die Grundmasse, wie

solches im Allgemeinen ein aus etwa 75 Th. Kieselsäure und 15 bis 25 Th. Natron

bestehendes Wasserglas darstellt; doch richtet sich diese Zusammensetzung stets nach

der Schmelzbarkeit der Grundmasse.

Diese Grundmasse besteht vortheilhaft aus 30 Th. Kieselmehl, 30

Th. Feldspath, 25 Th. Borax und wird im Tiegel zusammengeschmolzen und gestampft;

sie wird mit 10,75 Th. Thon, 6 Th. Feldspath und 1,75 Th. Magnesia vermählen und mit

3,5 bis 10 Proc. Wasserglas tüchtig verrührt und etwa eine Stunde stehen gelassen.

Uebrigens kann dieser Wasserglasgehalt der Grundmasse auch dadurch hervorgebracht

werden, daſs man letztere von vornherein aus solchen Stoffen zusammensetzt, daſs

sich beim nachherigen Mahlen der geschmolzenen Masse mit Wasser die entsprechende

Menge Wasserglas von selbst bildet. Dies ist z.B. der Fall bei Anwendung einer

Grundmasse, welche folgendermaſsen zusammengesetzt und angewendet wird: 100 Th.

Sand, 75 Th. Soda, 5 Th. Salpeter und 6 Th. reiner Kalk werden noch mit Thon und

Magnesia, um die Schmelzbarkeit zu erhöhen, versetzt, geschmolzen und dann gemahlen;

beim Anmengen mit Wasser bildet sich dann die nöthige Menge Wasserglas.

Eine solche Grundmasse wird in geeigneter dünner Schicht auf den

betreffenden Gegenstand aufgetragen und einfach getrocknet. Dieselbe läſst sich

nicht nur schwer mit Wasser abwaschen, sondern zerflieſst auch bei nunmehrigem

Auftragen der Deckmasse nicht und ebenso wenig findet ein Durch- bezieh.

Ineinanderschmelzen der Glasur- und Grundmasse statt.

Für die Deckmasse empfiehlt sich

folgende Zusammensetzung: 40 Th. Feldspath, 28 Th. Borax, 8 Th. Zinnoxyd, 1 Tb.

Salpeter und 10 Th. Soda. Soll das Email noch Färbung o. dgl. erhalten, so setzt man

auch der Deckmasse etwas Wasserglas zu, trägt diese auf die trockene Grundmasse auf,

läſst trocknen, bringt auf die sich wiederum bildende Isolirschicht von getrocknetem

Wasserglas, welches letzteres sich beim Trocknen namentlich nach der Oberfläche

zieht, die Färbemasse auf und brennt nun das Ganze auf einmal.

Um das Unterfressen der Isolirschicht

bei dem bisher allgemein gebräuchlichen Verfahren der

Metallätzung mittels Säuren zu vermeiden,

bringt H. E. P. Dorn in Leipzig (D. R. P. Nr. 37960 vom

2. Juni 1886) die zu ätzende Platte, welche aus jedem beliebigen Metalle oder jeder

beliebigen Legirung bestehen kann, nachdem die einzuätzende Zeichnung aufgebracht

und nachdem die Stellen der Platte, welche erhaben bleiben sollen, mit einer guten,

sowohl gegen Elektricität, als auch gegen die Wirkung der anzuwendenden Säure

schützenden Isolirschicht versehen sind, mit dem einen Poldrahte einer galvanischen

Batterie leitend in Verbindung. Den anderen Poldraht der Batterie aber verbindet er

leitend mit einer anderen Metall- oder gut leitenden Kohlenplatte (Gegenplatte),

deren Fläche der ersten Platte gleich ist. Nun werden beide Platten als Elektroden

flächen parallel zu einander in ein Bad einer verdünnten Säure, welche das Metall

oder die Legirung, aus welchem die zu ätzende Platte besteht, chemisch anzugreifen

im Stande ist, eingebracht.

Der galvanische Strom geht nun von jeder nicht isolirten Stelle

der einen Elektrode nach der auf dem kürzesten Wege (senkrecht) gegenüber liegenden

Stelle der anderen Elektrode, wodurch sowohl die chemische Wirkung der Säure auf das

Metall wesentlich verstärkt und daher die Aetzung beschleunigt, als auch bewirkt

wird, daſs diese chemische Wirkung in die Richtung des galvanischen Stromes gebracht

wird, die Aetzung daher senkrecht nach der Tiefe der Aetzplatte gleichmäſsig

fortschreitet, ohne daſs die Isolirschicht unterfressen oder das Metall von der

Seite angegriffen wird. Die Aetzung kann bis zu beliebiger Tiefe fortgesetzt werden.

Als Gegenplatte kann auch das Gefäſs des Säurebades benutzt werden.

Es ist bekannt, daſs das Umgieſsen beim Kupfer überhaupt nachtheilig wirkt, besonders

aber das Gieſsen von kurzen, dickwandigen Röhren für den Walz- und Ziehprozeſs zur

Erzeugung dünnwandiger, langer Kupferrohre mit groſsen Schwierigkeiten verknüpft ist

und daſs nur sehr schwierig dichte, gleichförmige, blasenfreie Rohre erzeugt werden

können. Aus solchen fehlerhaften gegossenen Röhren hergestellte, gezogene und

gewalzte Rohre sind natürlich ebenfalls mangelhaft und mit unganzen und verschieden

dichten Stellen behaftet. Um nun Kupferröhren ohne Naht,

Falz oder Löthung und ohne Gieſsen herzustellen, werden nach Carl Berg in Eveking bei Werdohl (D. R. P. Nr. 36720

vom 31. Januar 1886) dünnwandige Kupferrohre, welche je nach ihrem Zwecke

verschiedene Durchmesser und Länge haben, als Kathoden in das galvanische Bad

eingehängt und auf derselben Kupfer in erforderlicher Stärke niedergeschlagen,

nachdem die innere Wandung der eingehängten Rohre durch Fettüberzug gegen das

Ansetzen sich ausscheidenden Kupfers geschützt ist. Die Weiterbearbeitung der auf

elektrolytischem Wege hergestellten dickwandigen Kupferrohre geschieht in bekannter

Weise durch Ziehen, mit oder ohne Dorn, Walzen, Hämmern o. dgl.

In ähnlicher Weise werden Cylinder mit einem Kupferüberzuge auf elektrolytischem Wege

versehen, welcher dann durch Ziehen, Walzen oder Hämmern verdichtet, abgedreht und

polirt wird, so daſs die Walzen zur Kattundruckerei, Papierfabrikation o. dgl.

benutzt werden können.

Ein neues Verfahren, Metalle mittels unmittelbar angewendeten

elektrischen Stromes zu bearbeiten, wird von N. v.

Benardos und St. Olszewski in St. Petersburg (* D. R. P. Nr. 38011 vom 31. Oktober 1885) angegeben. Während sonst die Metalle

entweder durch den Contact von zwei in einem besonderen Apparate angebrachten Kohlen

(Wallner), oder durch zwei Contacte (Siemens) zum Glühen bezieh. Schmelzen gebracht werden,

indem man die zu verarbeitenden Stücke mittels einer Hilfsvorrichtung (eines Tiegels

oder wie bei dem Verfahren von Thomson, vgl. 1887 263 * 230) zwischen die beiden Pole hält, wobei die zu

schweiſsenden Stäbe die Pole einer secundären Rolle bilden und mit den zu

schweiſsenden Enden durch eine Feder beständig gegen einander gepreſst werden, wird

nach dem neuen Vorschlage der Volta'sche Bogen an

derjenigen Stelle des Metallstückes, die zu bearbeiten ist, durch einen derselben

genäherten elektrischen Leiter, welcher den einen Pol bildet, hergestellt. Diese zu

bearbeitende Stelle bildet selbst den jenem Leiter entgegengesetzten Pol, so daſs

also der Forsche Bogen an jeder beliebigen Stelle des zu bearbeitenden Gegenstandes

ohne Anwendung irgend welcher Hilfsvorrichtungen erzeugt wird.

Die einzigen Vorrichtungen, welche zur praktischen Ausführung des vorliegenden

Arbeitsverfahrens erforderlich sind, beschränken sich angeblich auf die

Festhaltungs- und Bewegungsmittel für den dem Pole des Arbeitstückes zu nähernden

Leiter, für welchen in der Praxis am besten ein cylindrisch geformter Kohlenstab

gewählt wird.

Die Patentschrift gibt auſser zahlreichen Abbildungen über die Verwendung dieses

Verfahrens zum Schweiſsen, Durchlochen, Zertrennen und Löthen von Metallen auch drei

Vorrichtungen zum Festhalten und Bewegen des dem Arbeitstücke zu nähernden Leiters.

Der handlichste dieser Apparate ist in Fig. 15 Taf. 20

dargestellt. Derselbe besitzt einen Holzgriff I

(gleichzeitig Support) mit Hebel J, welcher zur

Annäherung der Kohle an die Stelle, wo der Volta'sche

Bogen gebildet werden soll, durch Andrücken an den Griff I dient. Zwischen letzterem und dem Hebel J

ist die Feder K angeordnet, um durch Abdrücken des

Hebels J den Volta'schen

Bogen aufzuheben; an der Klemmschraube M im Inneren des

Griffes I ist der Leitungsdraht L befestigt, welcher durch die Stange N mit

dem Hebel J verbunden ist. Zum Einstellen der Kohle

dienen Muff O und Gelenk R. Der Apparat ist auf den Metall platten r,

r1 aufgestellt; a,

b sind die von der Stromquelle S

(Accumulatoren, Batterien oder Dynamomaschinen) ausgehenden Leitungsdrähte, von

denen b der positive zur Kohle und a der negative zu den Metall platten r, r1 führende ist.

Tafeln