| Titel: | Ueber die Gewinnung von Zellstoff für Papier. |

| Fundstelle: | Band 264, Jahrgang 1887, S. 385 |

| Download: | XML |

Ueber die Gewinnung von Zellstoff für

Papier.

(Patentklasse 55. Fortsetzung des Berichtes Bd.

261 S. 379.)

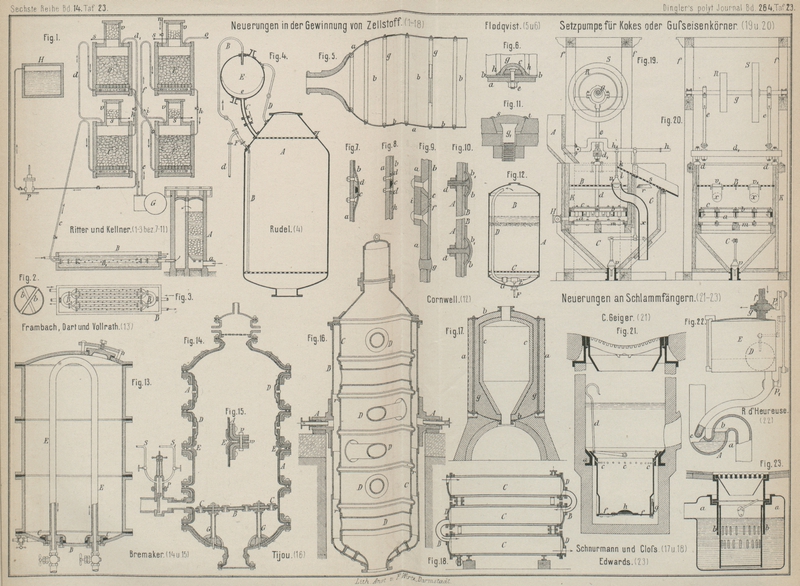

Mit Abbildungen auf Tafel

23.

Ueber die Gewinnung von Zellstoff für Papier.

Von den verschiedenen Verfahren zur Gewinnung von Zellstoff aus Holz mittels

Schwefligsäure, den sogen. Sulfitverfahren, haben sich

bis jetzt nur drei eine allgemeinere Anwendung in der Praxis verschafft, nämlich die

Verfahren von Mitscherlich, Flodqvist bezieh. Ritter-Kellner. Man kann zwar streng genommen nicht gut

von verschiedenen Systemen sprechen, da zur Gewinnung des sogen. Sulfitstoffes immer

ein Kochen des zerkleinerten Holzes mit schweflig sauren

Lösungen, gewöhnlich mit schwefligsaurem Kalk, erfolgt; doch bestehen

zwischen den drei genannten Verfahren bestimmte Unterschiede, welche nicht nur in

der Form der Kochapparate und der Herstellung der für dieselben erforderlichen

Bleiauskleidung, vielmehr in der Herstellung der zum Kochen bestimmten

schwefligsauren Lösungen und deren Anwendung begründet sind. Ueber die

Eigenthümlichkeiten der beiden erstgenannten Systeme ist in D. p. J. bereits berichtet worden (vgl. Mitscherlich 1883 247 516. 249 23. 1884 251 * 262. 1885

255 114. Flodqvist 1885

255 * 115) und auch über das Ritter-Kellner'sche Verfahren sind bereits einige Mittheilungen gemacht

(vgl. 1884 252 327. 1886 259

570. 261 * 383). Während bei Mitscherlich meist wagerecht ruhende Cylinderkocher und bei Flodqvist neben den früheren drehbaren Kugelkochern

jetzt auch cylindrische wagerechte Drehkocher nach der von Francke angegebenen Einrichtung (vgl. 1884 252

326. 1885 258 * 317) benutzt werden, sind bei Ritter-Kellner senkrechte Cylinderkocher in Anwendung.

Das durch Verbrennen von Schwefel oder Rösten von Schwefelkies erhaltene

Schwefligsäuregas wird zur Gewinnung von Verbindungen und Lösungen desselben bei Mitscherlich durch einen mit der entsprechenden Base

ausgefüllten, von Wasser durchrieselten Thurm, bei Flodqvist durch hinter einander geschaltete, in gleicher Weise beschickte

Kammern geleitet.

Ueber die von Eugen Baron Ritter und K. Kellner in Görz getroffene Anlage zur Gewinnung von schweflig sauren Lösungen für

Sulfitstoffbereitung geben endlich deren Nordamerikanische Patente Nr. 338557 und

338558 einigen Aufschluſs (vgl. auch 1884 252 327).

Hiernach werden mit der betreffenden Base gefüllte Bottiche benutzt, welche nach

einander das Wasser und in entgegengesetzter Richtung

das Schwefligsäuregas durchflieſst. Das Gas wird vorher in einem Trockenfilter gereinigt, dann gekühlt und sein

Durchströmen der Bottiche durch eine Pumpe

unterstützt.

Fig. 1 Taf. 23

zeigt in schematischer Darstellung eine solche Anlage. Das vom Röstofen o. dgl.

kommende Gas tritt bei a in die für sich stehende

Filterkammer A ein, welche durch eine Querwand in zwei

ungleiche Abtheilungen geschieden ist, und steigt in der gröſseren Abtheilung empor;

letztere ist in über einander liegenden Schichten, auf einem Holzroste ruhend,

abwechselnd mit Koke und mit Kalkstein o. dgl. ausgefüllt. Die von Säuren nicht

angreifbare Koke soll die von dem Gase mitgeführten Staubtheilchen, der Kalkstein

dagegen die der Schwefligsäure stets, wenn auch in geringen Mengen, beigemengte

Schwefelsäure zurückhalten. Das so gereinigte Schwefligsäuregas tritt dann in den

Kühler B ein, dessen Einrichtung aus Fig. 2 und 3 noch besonders

hervorgeht und welcher hiernach ein zwischen dem Ein- und Austritte in 6

Einzelstränge zerlegtes und von Wasser umspültes Rohr B1 besitzt. Die einzelnen Rohrstränge

werden zur Erzielung einer gröſseren Kühlfläche noch von kleineren Querrohren b durchzogen. Das gekühlte Gas tritt nun durch das Rohr

c in den ersten der vier gleich groſsen Bottiche

C, D, E und F, also in

C ein. Diese vier Bottiche haben einen falschen,

gelochten Boden, auf welchem die in Stücken eingebrachte feste Base ruht und unter

dem sich die an das jedesmalige Gaseinführrohr anschlieſsende Siebrohrschlange

befindet, um das einströmende Gas zweckmäſsig zu vertheilen. Die Füllung der

Bottiche kann aus den gegen das Innere durch den Schieber s, gegen auſsen durch einen Deckel abgeschlossenen Aufsätzen v selbst während des Betriebes nach Maſsgabe ihres

Verbrauches immer ergänzt werden. In den vier Bottichen steht Wasser, welches in den

letzten (F) bei w zuflieſst, durch die Rohre h, i und k in die Bottiche

E, D und C weiterläuft

und aus dem letzten Bottiche C als genügend kräftige

schwefligsaure Lösung von der Pumpe P nach dem

Vorrathsbehälter H befördert wird, um von hier nach

Bedarf zur Speisung der einzelnen Kocher zu gelangen. Ist das den entgegengesetzten

Weg ziehende Gas durch die Füllung des Bottiches C

aufgestiegen, so geht dasselbe durch die Leitung d in

den zweiten Bottich D, durchstreicht letzteren von

unten nach oben, indem die Pumpe G das Gas durch das

Rohr d1 aus dem

Bottiche D

ansaugt und auch durch

die beiden übrigen Bottiche unter Vermittlung der Rohre e und f drückt. Etwa im letzten Bottiche F noch nicht von der Flüssigkeit aufgenommenes Gas

entweicht im Rohre o.

Etwas abweichend von diesen drei Hauptverfahren arbeitet der Papierfabrikant Partington in Glossop, England, über dessen Gewinnung

von Sulfitstoff die Papierzeitung, 1886 * S. 1290 bezieh. 1887 S. 37 einige Mittheilungen

bringt. Hiernach sind die benutzten Kocher kugelförmig

von 3m Durchmesser aus 13mm starkem Stahlbleche hergestellt und innen

ausgekleidet mit Bleiplatten nach Makin's Vorschlag

(vgl. 1885 258 318), welche nach Springer'scher Art (vgl. 1886 261 * 385)

befestigt werden. Anstatt der die Randspalten zwischen den einzelnen Platten

überdeckenden gelochten und verbleiten Eisenstreifen hat Partington Streifen aus chemisch reinem Kupfer mit Unterlagen aus Asbest

oder Kautschuk verwendet; chemisch reines Kupfer und unvermischter Kautschuk sollen

erfahrungsgemäſs der Einwirkung von Schwefligsäure gut widerstehen (vgl. Schumann 1883 249 472). Das

Kochen jeder Füllung (etwa 2500k) dauert unter

einem Dampfdrucke von 4at ungefähr 20 Stunden,

wobei 33 bis 35 Procent des Füllungsgewichtes an Zellstoff erhalten werden sollen.

Das Füllen und Entleeren der Kocher erfordert je etwa 20 Minuten. Die schwefligsaure

Kochlauge wird nicht in Thürmen oder Kammern, welche mit festen Kalkstücken

angefüllt sind, gewonnen, sondern in mit Kalkmilch gefüllten

Bottichen, in welchen dieselbe durch Rührwerke in beständiger Bewegung

erhalten wird. Das durch Verbrennen des sogen. regenerirten Schwefels von 90 Proc.

Reingehalt oder durch Rösten von Schwefelkies mit 48 Proc. Schwefelgehalt erzeugte

Schwefligsäuregas wird in einem Röhrenapparate an der Luft (ohne Wasser) gekühlt und

dann mit Hilfe einer Luftpumpe gezwungen, die luftdicht

verschlossenen Bottiche mit der Kalkmilch nach einander zu durchstreichen; die

Kalkmilch soll dabei nach neueren Vorschlägen ähnlich, wie oben bei Ritter-Kellner beschrieben, dem Gase von einem Bottiche

zum anderen entgegenströmen.

Zur Herstellung schwefligsaurer Kochlauge leitet Goldsbury H. Pond in Rutland (Nordamerikanisches Patent

Nr. 351068) das Schwefligsäuregas von dem Schwefel

Verbrennungsofen unmittelbar in die in beständigem

Kreislaufe rieselnde Lösung der benutzten Base (Dolomit).

In einen Bottich wird bis etwa zur Hälfte gebrannter Dolomit in

Stücken gefüllt und dann Wasser darüber gegossen. Die sich bildende

Kalk-Magnesialauge wird am Boden des Bottiches von einer Pumpe abgesaugt und über

den gelochten Bottichdeckel wieder ausgeschüttet. Durch den Deckel rieselt also die

Lauge in feinen Strahlen auf die sich lösenden Dolomitstücke nieder, um unten wieder

abgesaugt und immer von neuem oben aufgeschüttet zu werden. In den Bottich tritt das

von einem seitwärts stehenden Ofen kommende, jedoch nicht erst gereinigte oder

gekühlte Schwefligsäuregas zwischen die einzelnen niederrieselnden Strahlen der

Lauge zu deren Sättigung ein.

Die Behandlung des Holzes mit dieser Kochlauge soll in einem

geschlossenen und geheizten Holländer vorgenommen werden, worin der Brei beständig

durch ein Walzenquetschwerk läuft; es soll also während der chemischen gleichzeitig auch eine mechanische

Einwirkung auf die Holztheilchen stattfinden.

Eine besondere Anlage zur Herstellung der schwefligsauren

Kochlauge bei der Sulfitstoffbereitung will F. B.

Erwin in Elkhart (Nordamerikanisches Patent Nr. 353056) dadurch vermeiden, daſs in jedem Kocher unmittelbar die zum Kochen bestimmte Lauge

hergestellt wird. Neben jedem Kocher befindet sich ein Ofen zur Erzeugung

gasförmiger Schwefligsäure, welche durch eine Pumpe nach einem Sammelbehälter und

aus diesem in den vorher mit Kalkmilch und bereits auch mit dem Holze beschickten

Kocher gepreſst wird. Diese Einführung des schwefligsauren Gases in den Kocher soll

so lange dauern, bis die erhaltene Lauge einen Gehalt von 4,5 Proc. an

Schwefligsäure zeigt. Sodann wird Dampf von 1,5 bis 2at Spannung in den Kocher eingeführt, zu welchem Zwecke in der Mitte

desselben ein weites, im oberen und unteren Theile auf eine kurze Strecke gelochtes

Rohr eingefügt ist. Dadurch soll die Lauge in lebhafte Strömung kommen, indem

dieselbe in diesem Rohre unten eintritt, von dem Dampfe mit in die Höhe genommen und

oben wieder ausgeworfen wird. Zur Hervorbringung dieser lebhaften Strömung ist noch

eine besondere Pumpe vorhanden, deren Saug- und Druckrohr am Boden bezieh. am Deckel

des Kochers in denselben mündet.

Wie schon früher vorgeschlagen (vgl. Tompkins 1886 261 * 384. Marshall 1885 258 * 316), so empfiehlt auch G.

Rudel in Kienberg bei Hohenfurth, Böhmen (* D. R. P. Nr. 38483 vom 23. Mai

1886) eine beständige Strömung der Sulfitlauge im

Kocher; die Lauge wird im unteren Theile des Kochers durch einen Apparat

abgesaugt und flieſst oben in den Kocher zurück; dieser Weg soll zur Entfernung des sich aus der schwefligsauren Kalklauge

beim Kochen ausscheidenden unter schwefligsauren Kalkes

ausgenutzt werden.

Oberhalb des Kochers A (Fig. 4 Taf. 23)

ist ein liegender cylindrischer Kessel E angeordnet, in

welchen die Kochlauge vom Bodenräume des Kochers durch das Rohr B mit Hilfe des von d aus

mit Dampf gespeisten Strahlapparates F gedrückt wird,

um durch das Rohr C nach A

zurück zu flieſsen. Damit der aus der Kochlauge sich in dem Kessel E ausscheidende unterschwefligsaure Kalk in demselben

zurückgehalten werde, wird die Lauge an einem Ende eingeführt und läuft am

entgegengesetzten Ende ab; im unteren Theile der Behalterwandung werden gleichzeitig

Rippen e angebracht, zwischen welchen der

unterschwefligsaure Kalk sich ablagert und zurückgehalten wird. Damit der Kocher A und der Kessel E

gleichen inneren Druck haben, sind beide durch das Rohr D mit einander verbunden. Der Kessel E

besitzt einen Ablaſs- und einen Abblasestutzen und ein Ventil ist im

Verbindungsrohre C eingeschaltet, welches sich

schlieſst, wenn die Strömung der Lauge unterbrochen wird.

Einen Kreislauf der Lauge im Kochen

will auch C. F. Logan in Ticonderoga

(Nordamerikanisches Patent Nr. 361015) durch ein sogen. Uebergußrohr hervorbringen. Im Kocher ist ein senkrechtes Rohr angeordnet,

in welches unterhalb des Siebbodens ein Dampfstrahlrohr mündet. Dadurch wird die in

das Rohr tretende Lauge in demselben in die Höhe gerissen und oben gegen einen

Schirm geworfen, welcher die in den Kocher sich zurück ergieſsende Lauge nach allen

Richtungen in feine Strahlen vertheilt.

Clark Cornwell in Ypsilanti (Nordamerikanisches Patent

Nr. 357371) will die sich im oberen Theile eines Sulfitkochers ansammelnden

schwefligsauren Gase immer wieder durch die im Kochen

befindliche Holzmasse treiben.

Innerhalb des Kochers A (Fig. 12 Taf. 23) wird ein

Rohr D angeordnet, welches in seinem oberen Theile frei

ausmündet, in seinem unteren mit einem Rückschlagventile G versehen und mit einem Strahlapparate E

verbunden ist; letzterer befindet sich unter dem Siebboden C der Kochers, erhält durch das Rohr F Dampf

und saugt dann in dem Rohre D die sich im freien Raume

B des Kochers ansammelnden Gase an, um dieselben

unterhalb des Siebbodens in die kochende Lauge zurück zu führen. Durch den

Dampf-Strahlapparat wird gleichzeitig die Lauge beständig geheizt.

Alle solche umständliche Einrichtungen innerhalb der Kocher haben jedoch wenig

Aussicht auf eine praktische Verwendbarkeit.

In Bezug auf die Befestigungsarten der Bleiplatten in den

Sulfitstoff-Kochern sind folgende Neuerungen anzuführen. Durch die

verschiedene Ausdehnung des Bleibelages und der Eisen- oder Stahlblechwand, welche

sehr bald zu Beulen und Blasen in der Bleihaut Anlaſs gibt, kommt man von einer

festeren Verbindung der Bleiplatten mit der Kocherwandung mehr und mehr ab und

klemmt dieselben an den auf einander liegenden Rändern durch abgedichtete Bänder

fest.

C. W. Flodqvist in Gothenburg, Schweden

(Nordamerikanisches Patent Nr. 348457) benutzt bei liegenden

Cylinderkochern (vgl. Fig. 5 Taf. 23) die in

Fig. 6

dargestellte Verbindung der einzelnen Ringe b, aus

welchen die innere Bleiverkleidung zusammengesetzt ist. Die an einander stoſsenden

Ränder der Bleiblechringe b werden durch einen mit

untergelegter Packung versehenen und durch Schrauben e

mit der Kocherwand a verbundenen Ring c fest an die letztere gepreſst. Ueber diese Verbindung

wird ein Bleiring g von halbrundem Querschnitte bei h festgelöthet, so daſs der Kocher im Inneren nur

glatte Wulste erhält. Die halbrunde Querschnittsform der an die Platten b gelötheten Ringe g

gestattet durch die Biegsamkeit eine Verschiebung der Platten b bei ihrer Ausdehnung. Zur Erleichterung dieser

Beweglichkeit können unter die Ringe c noch

Gummistreifen gelegt werden.

Die verschiedenen von E. Baron Ritter und K. Kellner angegebenen Befestigungsarten des

Bleifutters veranschaulichen Fig. 7 bis 11 Taf. 23 nach der

Deutschen Patentschrift Kl. 47 Nr. 37025 vom 28. Januar 1886 bezieh. nach dem

Nordamerikanischen Patente Nr. 328812.

Nach Fig. 7 bis 9 werden an der Kesselwand

a Hartbleistreifen c

befestigt und an diese wird das Weichbleifutter b

angelöthet. Zur Befestigung von c dienen entweder Hinge

d (Fig. 7) mit

schwalbenschwanzförmiger Nuth, oder letztere wird durch zwei Ringe d mit abgeschrägten Rändern (vgl. Fig. 8) oder nach Fig. 9 von zwei

Kesselschüssen a und der Nietlasche i gebildet. Bei Anwendung zweier Ringe d (Fig. 8) kann eine

Cementschicht h eine gerade Flache für die Anlage des

Futters b herstellen. Die einzelnen Futterplatten

werden durch Bleinieten g (Fig. 9) und durch eine

Verlöthung der Ränder bei f mit Hartblei an ihrer

Stelle gesichert. Hierfür können auch nach Fig. 11 bei t verlöthete Hartbleiringe s mit trapezförmigem Querschnitt, welche durch Schrauben g1 festgehalten werden,

in Anwendung kommen; zu weiterer Sicherung kann auch die innere Kesselwandfläche

raspelartig aufgehauen werden.

Nach Fig. 10 Taf. 23 werden

die etwa 0m,5 hohen Bleiblechringe B durch eiserne Ringe b

mit scharfen Rändern gehalten, welche Ringe durch Schrauben d mit der Kesselwand A verbunden sind. Die

Ringe b werden durch angelöthete Bleiringe b1 abgedeckt und sind

zur sofortigen Anzeige einer etwaigen Beschädigung dieser Löthung die Schrauben d durchbohrt; letzteres erfolgt auf die beiden durch

Fig. 10

veranschaulichten Arten.

Zur Verbindung der Kessel wand mit dem Bleifutter soll auch eine

leicht schmelzbare Legirung benutzt werden, welche

Metallschicht bei der im Kocher herrschenden Temperatur erweichen und somit die

durch die ungleiche Ausdehnung des Eisens und des Bleies bewirkte Verschiebung des

Bleifutters gestatten soll. Hierzu wird eine Legirung aus 22 Th. Blei, 24 Th. Zinn

und 8 Th. Wismuth empfohlen, welche man zum Aufstreichen in einem Oelbade

geschmolzen erhält. Auf die innere Kesselwandfläche wird zuerst (nöthigenfalls mit

Salmiak versetztes) Chlorzink und darüber die Legirung aufgestrichen, die

Anlagsfläche der Futterplatten mit letzterer ebenfalls überzogen und das Futter dann

befestigt. Beim Einlassen genügend hoch gespannten Dampfes in den geschlossenen

Kocher wird die Legirung zum Schmelzen gebracht und gleichzeitig das Futter kräftig

nach auſsen gedrückt, also eine innige Verbindung zwischen Kesselwand und Futter

erzielt; doch soll statt dessen die Verbindung auch auf die gewöhnliche Weise mit

Hilfe einer Löthrohrflamme bewerkstelligt werden können.

Die Springer'sche Befestigungsart (vgl. 1886 261 * 385) versucht J. M.

Walton in Glossop (Englisches Patent 1886 Nr. 16113) dadurch zu verbessern,

daſs er die die Spalten zwischen den einzelnen Futterplatten überdeckenden

verbleiten Streifen nicht durch Schrauben mit verbleiten Köpfen, sondern durch

mehrfach getheilte verbleite Ringe befestigt. Die einzelnen Bogenstücke dieser Ringe

werden von auſsen mittels Kopfschrauben, die durch die Kesselwand, das Bleifutter

und durch die Ueberlappungsringe reichen und für welche die Ringstücke das

Muttergewinde besitzen, gehalten.

Sulfitstoffkocher will auch Ch.

Bremaker in Louisville (Nordamerikanisches Patent Nr. 353731), wie dies

bereits von Marshall (1885 258 * 316) und Wheelwright (1886 261 * 385) vorgeschlagen wurde, aus einzelnen durch Flanschenverschraubung verbundenen Ringstücken

zusammensetzen. Die einzelnen Blechringe A (Fig. 14 Taf.

23) erhalten Winkeleisenringe angenietet, welche nach Fig. 15 durch Schrauben

v mit zwischengelegten Dichtungsringen w mit einander befestigt werden. Die Verbindungsspalten

werden im Kocher durch Bleiringe E geschützt; ähnlich

werden auch Ringe D zum Schütze der Vernietung des

Bleibeleges der Ringe A benutzt.

Das Patent bezieht sich noch besonders auf einen frei in den Kocher eingesetzten, auf

beiden Seiten verbleiten Siebboden B mit Bleihülsen C für die nach unten sich erweiternden Sieblöcher; der

Siebboden wird durch mit Bleihülsen umgebene Bolzen G, welche im Kesselboden

eingeschraubt sind, getragen. In das Ventilgehäuse P im

Ablaſsstutzen des Kochers kann in den Rohren S und S1 nach Bedarf Dampf

und Wasser eingeblasen werden, um das Gehäuse und den Ablaſsstutzen zu reinigen.

Noch sind einige neue Kocherconstructionen zu erwähnen.

Frambach

und Bart in Kaukauna und Vollrath in Sheboygan (Nordamerikanisches Patent Nr. 348159) bringen für

Sulfitstoffkocher statt des Bleifutters einen

Schmelzüberzug in Vorschlag. Der Kocher ist nach Fig. 13 Taf. 23 aus

einzelnen Ringstücken zusammengesetzt, welche mit Flanschenverschraubungen unter

Zwischenlage von Bleiringen zur Abdichtung unter einander verbunden werden. Die

Heizung des Kochers erfolgt durch ein ebenfalls mit Schmelzüberzug versehenes

U-förmig gebogenes Rohr E, zu dessen dichtem Abschlusse

an dem Kesselboden B ebenfalls Bleiringe C benutzt werden.

Zur Herstellung des Schmelzüberzuges werden die zu bekleidenden

Flächen zunächst zur Reinigung von Rost u. dgl. mit Säure gewaschen, mit Sand

abgescheuert, abgespült, mit heiſsem Kalkwasser übergossen und dann getrocknet.

Nachdem die trockenen Flächen mit einem Schwämme abgewischt sind, wird eine

Schmelzschicht aufgetragen, dieselbe getrocknet und in Muffelöfen eingebrannt.

Darauf wird eine zweite Schmelzschicht in gleicher Weise aufgebracht.

Eine Mischung für den ersten Schmelzüberzug besteht aus 5 Th.

Kalk, 10 Th. Fluſsspath, 5 Th. Soda, 50 Th. weiſsem Sand, 50 Th. Bleiglätte und 20

Th. Borsäure, welche Bestandtheile gemischt und zusammengeschmolzen, gemahlen und

mit Wasser zu dünnem Brei angerührt werden. Für die zweite Schmelzschicht wird

dieselbe Zusammensetzung mit einem Zusätze von 10 Th. Knochenasche, 5 Th. Talk und 4

Th. Kryolith empfohlen, welche gemischt und bei starker Hitze geschmolzen werden.

Der Glasfluſs wird durch Einflieſsen in Wasser gekörnt, dann fein gemahlen und mit

Wasser zu Brei angerührt.

In ähnlicher Weise will A. D. Little in Providence

(Nordamerikanisches Patent Nr. 351330) zum inneren Ueberzuge

von Sulfitstoffkochern Bleiglasur anwenden.

Bleiglätte und Bleiborat werden fein gemahlen, etwa im

Verhältnisse von 10 : 1 gründlich gemischt und sodann in einem Tiegel unter

Vermeidung einer Berührung mit den Feuerungsgasen geschmolzen. Sobald die Mischung

voll kommen flüssig ist, wird der Tiegel vom Feuer genommen und so lange ruhen

gelassen, bis die Mischung bei fortwährendem Umrühren frei von Blasen ist. Darauf

gieſst man die Mischung in eine schwere Form, deren Boden die Gestalt desjenigen

Theiles der Kocherwandung hat, welcher mit der Glasur überzogen werden soll. In dem

Schmelztiegel ist eine Einrichtung angebracht, welche das etwa reducirte metallische

Blei beim Ausgieſsen der Mischung zurückhält. Unterdessen ist der zu überziehende

Theil der Kocherwandung auf Rollen gelegt und durch Gasflammen unter beständiger

Drehung zur Rothgluth erhitzt worden. Man nimmt nun den erstarrten Kuchen aus der

Form und preſst denselben an die sich langsam drehende Wandung.

Zwei von der gewöhnlichen Anordnung abweichende Sulfitstoffkocher haben H. Schnurmann und G. Cloſs in Unterkochen, Württemberg

(Nordamerikanisches Patent Nr. 360484)Vgl. auch D. R. P. Anmeldung Kl. 55 Nr. 4053 vom 4. Oktober 1886 auf einen

Sulfitstoffkocher.angegeben. Nach Fig. 18 Taf. 23 sind mehrere Cylinder C über einander liegend angeordnet,

welche besonders aufgesetzte Deckel D erhalten und an

denselben abwechselnd auf gegenüber liegenden Seiten durch Rohrkrümmer B verbunden sind. Die Cylinder C erhalten zu ihrer Heizung Dampfmäntel, welche zur Abführung des

Niederschlagwassers in ähnlicher Weise in Verbindung mit einander stehen. Die

zweite, in Fig.

17 Taf. 23 veranschaulichte Anordnung betrifft einen stehenden

Cylinderkocher aus Betonmauerwerk; letzteres wird durch umlegte Ringe a und durch zwei gewölbte, mit den Einlaſs- und

Auslaſsstutzen versehene Blechböden b, welche durch in

Röhren im Mauerwerke befindliche Spannschrauben g

verbunden werden, zusammen gehalten. Innen erhält der Kocher eine besondere

Cementauskleidung c.

Anstatt Blei zur Auskleidung der Sulfitstoffkocher,

bringt G. H. Pond in Rutland (Nordamerikanisches Patent

Nr. 351067) eine Legirung aus 100 Th. Kupfer, 33⅓ Th.

Blei, 10 Th. Zinn und 4 Th. Antimon in Vorschlag, welche zwar sehr widerstandsfähig

gegen Säuren sein soll, sich jedoch wie andere bereits verschiedentlich angegebene

Legirungen (vgl. auch Reitz 1885 258 286) namentlich wegen der schwereren Bearbeitung für den gedachten

Zweck kaum bewähren dürfte.

Eine Kocherform für Natron-Zellstoff u. dgl. mit besonderer

Heizungsvorrichtung führt W. Tijou in London

nach Engineering, 1887 Bd. 43 * S. 120 aus. Wie aus

Fig. 16

Taf. 23 zu entnehmen, ist der Kocher cylindrisch stehend ausgeführt, jedoch behufs

leichterer Füllung und Entleerung um zwei senkrecht zu seiner Achse liegende

Hohlzapfen A drehbar; durch diese Zapfen findet die

Dampfeinführung statt. Der Kocher besitzt einen Dampfmantel B und wird noch von einzelnen von diesem ausgehenden Heizrohren D durchzogen. Der innere eigentliche Kochcylinder C ist aus einzelnen Ringen zusammengesetzt, welche, um

der Ausdehnung folgen zu können, durch elastische ringförmige Wulste r unter einander verbunden sind.

Zur Absonderung der Splitter und anderer Unreinigkeiten

aus Sulfitstoff (vgl. Wandel 1886 261 * 386) empfiehlt B. Dropisch zu Luzern in der Papierzeitung, 1887 S. 37 den Grellinger Schleudersortirapparat für

Holzschliff (vgl. 1884 251 * 61). Dabei soll man nach

derselben Quelle S. 245 den Sulfitstoff vorher noch durch eine Feinmühle gehen

lassen mit halbrunden, 1cm tiefen Furchen in den

Steinen.

Zur Splitterabsonderung aus Sulfitstoff hat Paul Steinbock in Frankfurt a. O. (* D. R. P. Nr. 38965 vom 5. Februar 1886) Knotenfänger mit Glasrost in

Vorschlag gebracht; es sollen statt der metallenen Schlitzplatten zur Bildung eines

Siebes roststabartig in gewissen Abständen gelegte Glasstäbe verwendet werden.

Tafeln