| Titel: | Neuerungen an Gasmotoren. |

| Fundstelle: | Band 265, Jahrgang 1887, S. 97 |

| Download: | XML |

Neuerungen an Gasmotoren.

(Patentklasse 46. Fortsetzung des Berichtes S. 1

d. Bd.)

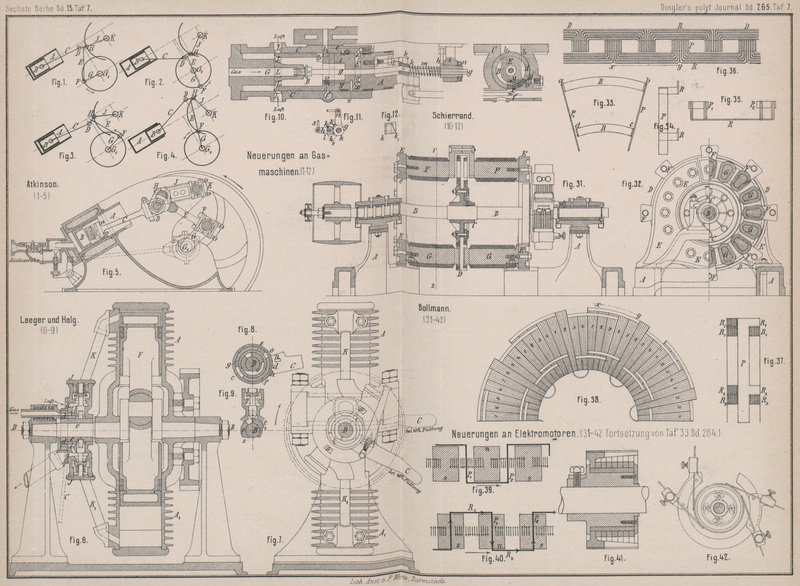

Mit Abbildungen im Texte und auf Tafel 7.

Neuerungen an Gasmotoren.

Die mit groſser Reclame s. Z. von England aus angekündigte Gasmaschine von J. Atkinson in London (D. p.

J. 1887 263 * 12) hat vom Erfinder jüngst (* D.

R. P. Nr. 39083 vom 13. Juli 1886) eine Vereinfachung erfahren, deren praktischer

Nutzen durch Untersuchungen von Prof. Unwin

(Engineering 1887 Bd. 43 S. 433) nachgewiesen erscheint.

Während die ältere Differential-Gasmaschine zwei Kolben in demselben Cylinder

gebraucht, um bei jeder Kurbelumdrehung eine volle Wirkung zu erzielen, wird

dieselbe Wirkung einer Arbeitsleistung bei jeder Kurbelumdrehung durch die neue

Anordnung mittels eines während derselben Zeit aber zweimal im Cylinder hin und her

geschobenen Kolbens erreicht.

Diese Maschine hat in der Anordnung nach Fig. 5 nur einen Cylinder

A, welcher zwischen den beiden Haupttheilen des

Rahmens der Maschine in geneigter Stellung angeordnet ist. Der Cylinder A ist in den Rahmen der Maschine als ein besonderes

Stück so eingesetzt, daſs die zwischen Cylinder und Rahmenwand entstehenden

Hohlräume zugleich zur Kühlung durch Wasser oder Luft dienen. Das untere Ende des

Cylinders A ist durch einen Deckel geschlossen, in

welchem Oeffnungen für den Eintritt der Ladung, die Verbindung des Cylinders mit der

Zündvorrichtung, und den Austritt der Verbrennungsproducte angebracht sind. Das

andere Cylinderende ist offen, so daſs sich ein einfach wirkender Kolben B, welcher durch eine Kolbenstange C mit einem Zapfen D der

Stange E verbunden ist, in dem Cylinder A auf und nieder bewegen kann. Diese Stange E hat eine ⊤-ähnliche Form,

und demnach drei Enden, an welchen sie mit anderen Maschinentheilen verbunden werden

kann.

Das Ende F des längeren Armes der Stange E ist mit der gekröpften Hauptwelle GG1 der Maschine

verbunden. Das eine Ende D des kürzeren Armes, also das

zweite Ende von E, ist mit der Kolbenstange C verbunden. Das andere, dem Zapfen D gegenüberstehende Ende des kürzeren Armes, also das

dritte Ende der Stange E, hat zwei Zapfen H, welche durch die Lenkstangen J mit der in dem Rahmen der Maschine gelagerten Achse K verbunden sind. Die Lenkstangen J schwingen bei der Umdrehung der Maschine um diese

Achse K hin und her, so daſs das Ende H der Stange E den in Fig. 1 bis 4 angegebenen

Theil eines Kreisbogens beschreibt. In Folge dieser Verbindungen der Maschinentheile

mit der gekröpften Hauptwelle GG1 der Maschine und der im Rahmen gelagerten Achse

K wird der Kolben B

gezwungen, sich während einer Umdrehung von GG1 zweimal im Cylinder A

auf und nieder zu bewegen. Dadurch ist der Kolben B in

den Stand gesetzt, die in Folgendem mit 1 bis 4 bezeichneten Arbeitsvorgänge einer

direkt und mit

Compression wirkenden Gaskraftmaschine während einer Umdrehung der Maschine zu

veranlassen und zu vollziehen.

Die Maschine befinde sich in der Stellung Fig. 1 die Kurbel drehe

sich in der durch einen Pfeil angegebenen Richtung. Der Kolben B bewegt sich vorwärts und saugt auf dem Wege zur

Stellung der Fig.

2 Gas und Luft als ein inniges und homogenes, explosives Gemisch ein,

vollzieht also den ersten Arbeitsvorgang. Aus der Stellung Fig. 2 bewegt sich der

Kolben B bis zur Stellung der Fig. 3 rückwärts, drückt

auf diesem Wege die Mischung von Gas und Luft zusammen, vollzieht also den zweiten

Arbeitsvorgang. Alsdann wird die verdichtete Mischung entzündet; dadurch wird der

Kolben B aus der Stellung Fig. 3 in diejenige der

Fig. 4 zum

zweiten Mal vorwärts bewegt, vollzieht also den dritten Arbeitsvorgang, und zwar

denjenigen der Kraftübertragung auf die gekröpfte Hauptwelle GG1 und das Schwungrad. Aus der Stellung

der Fig. 4

bewegt sich der Kolben B wieder rückwärts in diejenige

der Fig. 1,

treibt die Verbrennungsproducte aus, vollzieht also den vierten Arbeitsvorgang.

Bei dem letzten Arbeitsvorgange, durch welchen die Verbrennungsproducte ausgestoſsen

werden, kann der Kolben B so nahe als möglich an den

Cylinderdeckel herantreten und so die Verbrennungsproducte vollständig austreiben.

Die Räume zwischen Kolben und Cylinderdeckel in den Stellungen der Fig. 1 und 3 können mit der Aenderung

der Entfernung von D und H

und der Stellung der Hauptwelle GG1 entsprechend vergröſsert oder verkleinert werden.

Wenn D und H

zusammenfallen, werden diese Inhalte gleich, je weiter man die Punkte D und H von einander

entfernt, desto gröſser wird der Unterschied zwischen den Inhalten der Stellungen

der Fig. 1 und

3,

vorausgesetzt, daſs der Theil G1 der Hauptwelle so angeordnet ist, daſs die

Lenkstangen J, der Punkt H

der Kurbelstange E und die Kolbenstange C sich in der Stellung der Fig. 1 mehr einer geraden

Linie nähern, als in derjenigen der Fig. 3. Die Achse K kann auch in die Mittellinie des Cylinders A gelegt werden; es ist jedoch günstiger, dieselbe, wie

in diesem Falle gezeichnet, seitlich von dieser Mittellinie anzuordnen, theils um

eine bessere Bewegung des Kolbens und theils um während der Ausübung des

Arbeitshubes (Fig.

3 und 4) einen günstigeren Winkel für dessen Wirkung auf die Kurbelstange C zu erreichen. Die Inhalte zwischen Kolben und

Cylinderdeckel in den Stellungen der Fig. 2 und 4 bestimmen das Maſs der

Ausdehnung der explodirten Mischung und können durch Aenderung der Entfernung des

Theiles G1 der

Hauptwelle zu der Mittellinie des Cylinders A bestimmt

werden, indem man diese Entfernung verringert, wenn die Ausdehnung vermehrt werden

soll, und dieselbe vergröſsert, wenn die Ausdehnung vermindert werden soll.

Wenn z.B. die Achse K in der Mittellinie des Cylinders

A liegt, die Punkte D

und H zusammenfallen und der Theil G1 der Hauptwelle zur Mittellinie des

Cylinders A so liegt, daſs die Wege der Punkte D und H auf beiden Seiten

des Cylindermittels gleich sind, dann ist die Ausdehnung der explodirten Mischung

gleich dem Inhalte der angesaugten Mischung, und kann die Maschine sich in beiden

Richtungen umdrehen.

Die Leistung dieser Gaskraftmaschinen kann erhöht werden, wenn man den

Arbeitscylinder A mit einer Pumpe verbindet, welche die

Ladung ansaugt und zusammendrückt, also den ersten und zweiten Arbeitsvorgang des

Cylinders übernimmt. In diesem Falle würden während jeder Umdrehung der Maschine

zwei verdichtete Ladungen in den Cylinder geliefert, also auch zwei Kraftäuſserungen

während einer Umdrehung ausgeübt, und ist die Maschine also doppeltwirkend.

Die Unwin'schen Versuche wurden an einer 4pferdigen

Gasmaschine der englischen Gasgesellschaft auf den Werken zu Gospel Oak ausgeführt. Es wurde geprüft bei voller, zweidrittel und

eindrittel Kraft, sowie bei Leerlauf. Von 5 zu 5 Minuten wurde während der Versuche

ein Indicatordiagramm mittels eines Crosby-Indicators

genommen. Der Gasverbrauch für die Zündflamme wurde nicht gemessen. Es wurden

durchschnittlich 119 Zündungen in der Minute gezählt. Das Ergebniſs der Versuche war

folgendes:

Dauer des Versuches

Belastung derBremse in Pfund

Umdrehungen derMaschine in

derMinute

Wirklicher Gas-verbrauch in

Cubik-fuſs in der Stunde

Kühlwasser

Ueberdr. imCylinder inPfd. auf □

''

Indicirte Pferd

Gebremste Pferd

Stündl. Gas-verbrauch

inCubikfuſs

VersuchNr.

Uhr Uhr

Gebr. Mengein der Minute

TemperaturFahrenheit

Anfangs-druck

Enddruck

für 1 ind.Pferd

für 1 gebr.Pferd

I

11 0 bis 12 0

68,10

147,80

110,04

2,09

106,9

145,9

15,0

5,563

4,889

19,78

22,51

II

12 15 „ 1 0

45,86

149,31

90,58

2,08

99,3

97,5

15,4

4,160

3,326

21,78

27,24

III

2 30 „ 3 5

22,54

149,9

60,82

2,04

65,2

–

–

–

1,642

–

37,04

IV

3 20 „ 3 55

–

150,1

36,97

2,01

52,05

–

–

–

–

–

–

V

4 5 „ 4 35

74,08

146,04

116,2

2,00

88,6

1132,1

15,5

5,811

5,255

20,00

22,11

Der Gasverbrauch für das gebremste Pferd berechnet sich demnach in folgender

Tabelle:

Versuch Nr.

Gebremstes Pferd

Stündlicher Gas-verbrauch in

Cubik-fuſs

Stündlicher Gas-verbrauch in Cubik-fuſs für

1 gebremstesPferd

V

5,255

116,20

22,11

I

4,889

110,04

22,51

II

3,326

90,58

27,24

III

1,642

60,82

37,04

Diese Ziffern würden einen äuſserst geringen Gasverbauch feststellen, wie dies ein

Vergleich mit anderen Gasmaschinen erkennen läſst. Die bezüglichen Ziffern ergeben

sich aus folgender Tabelle:

Gasmaschine von

Untersucht von

Stündlicher Gasverbrauch inCubikfuſs für 1

gebremstesPferd

Otto zu 4 Pferd

Slaby

32,0

„ „ 6 „

Thurston

29,1

„ „ 4 „

Schöttler

32,4

„ „ 4 „

„

33,4

Clerk „ 4 „

Garrett

37,3

Unwin fügt seiner Veröffentlichung noch ein Diagramm aus

dem ersten Versuche bei und vergleicht dasselbe mit einem von Slaby an einem Otto'schen

Motor genommenen Diagramm. Die Textabbildung zeigt das Atkinson-Diagramm (4 Pferd, Cylinderdurchmesser 7½'' 148,6 Umdrehungen,

mittlerer Druck 32,5 Pfund) in voller Linie und das Otto-Diagramm (4 Pferd, Cylinderdurchmesser 6⅞'', 156,7 Umdrehungen,

mittlerer Druck 32,9 Pfund) in punktirter Linie.

Textabbildung Bd. 265, S. 100Die Maschine von K. Leeger in Eynach (Schweiz)

und R. Helg in Tägerweilen bei Constanz (* D. R. P. Nr.

38555 vom 2. Juni 1886) besteht aus zwei in derselben Achse gegenüber liegenden

Cylindern, welche um die festgelagerte gekröpfte Kurbelwelle rotiren. Mit den

Arbeitscylindern A und A1 (Fig. 6 bis 9) ist der Ventilkasten

J durch die Rohrstücke K und K1 fest

verbunden. In diesem Kasten ist für jeden Cylinder ein Ventil angeordnet, welches

durch eine Feder gegen die zweitheilige Lauffläche gedrückt wird, deren einer Theil

c mit der Kurbelwelle B, deren anderer Theil e mit dem Hebel C verbunden ist.

Um diese Stücke herum ist ein genau passender schmaler Ring d, welcher mit dem Theile c und daher auch

mit der Kurbelwelle verbunden ist. Auf dem Ringe d

sitzt noch eine Ringhälfte g, welche mit diesem

ebenfalls fest verbunden ist. Die andere Ringhälfte f

ist mit dem Ringe h, welcher am Hebel C angebracht ist, befestigt. Im Hebel C befindet sich eine Oeffnung n, vor welcher eine Zündflamme brennt, welch letztere den Bewegungen des

Hebels C folgt.

In der in Fig.

9 gezeichneten Stellung ist das Zulaſsventil geöffnet und gestattet dem

Gasgemische den Zutritt in den Arbeitscylinder. Das Ventil rollt auf der Lauffläche

bis zum Punkte 1; während dieser Zeit hat sich der

Kolben F im Cylinder um 1/10 des ganzen Hubes vorwärts bewegt.

Während der gleichen Zeit hat sich der Gaskanal i im

Ventilkasten vor der Oeffnung o im

Gaszuströmungsschieber vorbeibewegt und hat das zur Explosion nöthige Gas zu der im

Luftzuströmungskanale a eingesaugten Luft zugelassen.

Ist das Ventil auf der Lauffläche beim Punkte 1, so ist

auch der Gaskanal wieder verschlossen und der Luftzuströmungskanal a vor die Zündöffnung n in den Zündschieber

gelangt, woselbst im Momente, wo sich das Ventil schlieſst, die Zündflamme

eingesaugt wird und das Gasgemisch im Rohre K und im

Cylinder explodiren läſst. Der Cylinder wird vorwärts getrieben, bis der Kolben im

todten Punkte bezieh. in der Endstellung angelangt ist. Seit dem Momente der

Explosion war nun das Ventil geschlossen und ist dasselbe nun bis zur schiefen Ebene

2 glangt, über welche es sich hinauf bewegt, sich

öffnet und den Austritt der explodirten Gase gestattet während des ganzen Rückganges

des Kolbens.

Ist aus irgend einem Grunde die Gangart des Motors verlangsamt und soll derselbe

schneller laufen, so wird man den Hebel C weiter

herabdrücken. Dadurch wird das Zündloch mit der Zündflamme tiefer gestellt; ferner

wird sich, weil die Ringhälfte f sich mit Hebel C bewegt, die andere Ringhälfte g aber mit der Kurbelwelle stillsteht, die Oeffnung o im Gaszuströmungsschieber erweitern und somit die

Gaszuströmung länger stattfinden; ferner wird der Punkt 1 der Lauffläche sich auch tiefer stellen und daher das Ventil ebenfalls

länger geöffnet bleiben. In Folge von diesen Veränderungen wird der Cylinder eine

gröſsere Füllung einsaugen.

Der Schieber von P. M. Schiersand in Kappel-Chemnitz (*

D. R. P. Nr. 38474 vom 17. Juli 1886) bewirkt auſser der Steuerung für Ein- und

Auslaſs auch die Regulirung und Zündung des eingelassenen Gemenges.

Der Schieber A besitzt eine Aushöhlung B, welche an der einen Seite ganz offen ist und an der

anderen Seite mit dem Kanäle b die Schieberwand

durchbricht. Der Kanal b1 der Schieberführung C steht mit dem

Cylinder in Verbindung. In die Aushöhlung B hinein ragt

das Gasventil G, dessen Ventilstange g durch den Schieber A

hinaus verlängert ist und einen Knaggen k trägt. Die

Oeffnung des durch eine Feder m geschlossen gehaltenen

Gasventiles G erfolgt dadurch, daſs beim Rechtsgange

des Schiebers A ein an demselben befindlicher Bolzen

l den Knaggen k

verdrängt.

Während der Kolben ansaugt, bewegt sich der Schieber A

ein Stück nach rechts und wieder zurück in die gezeichnete Stellung; dabei trifft

der Kanal b auf den Kanal b1, der Bolzen l öffnet das Gasventil, der Zutritt der Luft erfolgt durch die in der

Schieberführung befindlichen Oeffnungen L. Luft und Gas

mischen sich im Hohlräume B auf dem Wege nach dem

Cylinder.

Während des Saughubes ist der Kanal E durch eine Bohrung

e, e1 mit dem

Cylinder einerseits und andererseits mit einer Oeffnung o der Schieberführung verbunden, durch welche aus einer besonderen Leitung

Gas zuströmt. Das hierdurch einströmende Gas soll die vom letzten Arbeitsvorgange

vorhandenen Rückstände verdrängen, was natürlich ohne Gasverlust nicht möglich

wird.

Während die Ladung im Cylinder verdichtet wird, bewegt sich der Schieber A nach links; der Kanal E

kommt dadurch durch die Bohrung e2 mit dem Cylinder in Verbindung, der Gasinhalt wird

ebenfalls verdichtet, strömt in Folge dessen durch die Bohrung x nach der Aussparung z,

entzündet sich dann an der Auſsenflamme f und brennt in

z weiter, weil durch die Bohrung y von dem etwas verdichteten Inhalte von B Luft zutritt. Sobald E

und z unter die Aussparung v der Schieberführung C kommen, entzündet

sich der Inhalt von E und überträgt, da gleich darauf

E auf b1 trifft, die Explosion auf den Cylinderinhalt.

Zur Regulirung der Geschwindigkeit bewegt der Regulator mittels der Stange s (Fig. 11) einen Hebel h, der im Arme i drehbar

gelagert und mit der Stange g des Gasventiles durch

Nuth und Feder verbunden ist. Der Ansatz k1 der Knaggen k, gegen

welchen der Bolzen l beim Oeffnen des Gasventiles

trifft, ist abgeschrägt, so daſs l früher oder später

an k1 antrifft, demnach

das Gasventil G längere oder kürzere Zeit geöffnet

wird. Die Breite des Ansatzes k1 ist so bemessen, daſs in der höchsten Stellung k1, und in der tiefsten

Stellung k2 derselben

der Bolzen l nicht mehr antrifft (vgl. Fig. 11), der Gaszutritt

also bei zu schnellem Gange, sowie bei Ueberlastung der Maschine nicht erfolgt.

Der mit dem Hebel h verbundene Hebel n verschiebt die Steuerscheibe für das Auslaſsventil,

welche aus zwei unrunden Scheiben, von denen eine nur eine Erhöhung, die andere zwei

sich gegenüber stehende Erhöhungen hat, besteht, so daſs die eine oder die andere

Scheibe zur Wirkung kommt, das Auslaſsventil also bei jeder zweiten oder bei jeder

Viertelumdrehung geöffnet wird.

Bei Anwendung eines Kolbenschiebers wird derselbe in die Führung C eingepaſst und durch eingepreſste Ringe von

Weiſsmetall abgedichtet.

Tafeln