| Titel: | Die Wasserwerke von Khatatbeh. |

| Fundstelle: | Band 265, Jahrgang 1887, S. 337 |

| Download: | XML |

Die Wasserwerke von Khatatbeh.

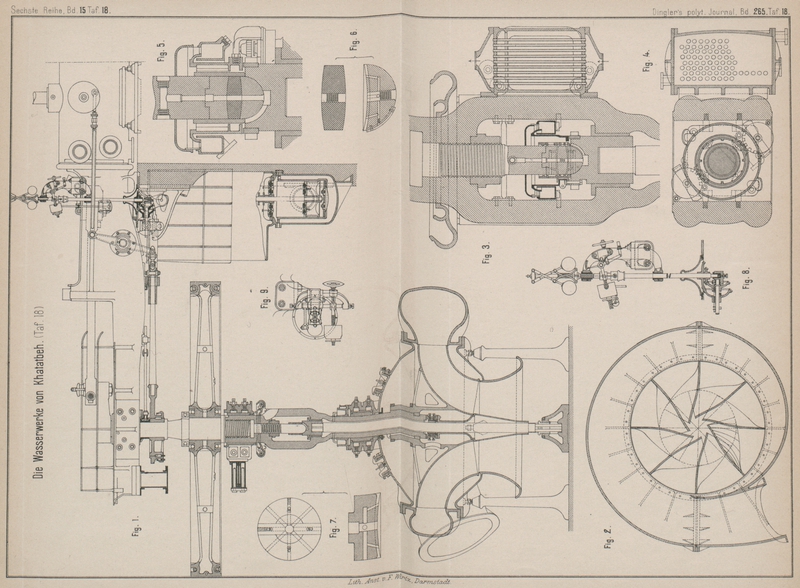

Mit Abbildungen auf Tafel

18.

Die Wasserwerke von Khatatbeh.

Die Revue industrielle vom 10. Februar 1887 S. 53 gibt

ausführliche Beschreibung und Zeichnung der Wasserhebungsmaschinen, welche zu Khatatbeh in Aegypten aufgestellt sind, um die Provinz

Behera in Unterägypten mit Wasser aus dem Nil zu versorgen. Das Wasser hierzu wird

zum Theile schon durch einen Kanal direkt aus dem Nil bei den Katarakten von Assuan entnommen, und flieſst mit sanftem Gefälle in

das weitverzweigte Netz von Kanälen und Bewässerungsgräben ein, durch welches es

über die Felder vertheilt wird; da aber der groſse Gehalt an Sinkstoffen die Kanäle

bei dem langsamen Strömen sehr rasch verschlämmt, so wurde es nothwendig, den

Wasserspiegel in den Kanälen – unter gleichzeitiger Anwendung von Ausbaggerung an

bestimmten Punkten – durch künstliche Speisung mittels Dampf kraft zu erhöhen. Dabei

handelte es sich darum, während 120 bis 130 Tagen der Sommerszeit die ungeheure

Wassermenge von etwa 2,5 Millionen Kubikmetern täglich auf 3 bis 3m,5 Höhe zu heben.

Zuerst wurde die Einrichtung des Wasserwerkes einer englischen Firma übertragen,

welche als Wasserhebungsmaschinen die archimedische Schraube benutzte. 10 mächtige

Wasserschrauben von 3m,69 Durchmesser und 11m,23 Länge wurden parallel zu einander in den

Kanal von Khatatbeh, welcher das Wasser zuführt, eingelegt. Jede dieser Schrauben

trug an ihrer Achse ein Kegelrad, mittels dessen die Schraube Are Bewegung von einer

langen Transmissionswelle aus erhielt, die an ihrem einen Ende durch 3

Verbund-Hammermaschinen mit Cylindern von 1m,272

bezieh. 0m,661 Bohrung und 0m,763 Kolbenhub angetrieben wurde.

Diese Anlage zeigte sich als vollständig unbrauchbar. Die Schrauben waren zu schwach,

und brachen fortwährend; nach zahlreichen Reparaturen muſste die englische

Gesellschaft auf die Ausführung der Wasserhebung mittels ihrer Apparate verzichten.

Nur 3 Schrauben, welche auf das Sorgfältigste verstärkt worden waren, blieben

betriebsfähig.

Nunmehr wurden auf dem Wege der Wettbewerbung von verschiedenen Fabriken Pläne

eingereicht, von welchen schlieſslich zwei zur engeren Bewerbung gezogen wurden.

Dieselben stammten von Creuzot und von Farcot her. Von diesen wurde wieder die letztere von

dem Preisgerichte empfohlen und schlieſslich von der Bewässerungsgesellschaft zu

Behera angenommen.

Die Hauptpunkte der zu erfüllenden Aufgabe waren dabei:

Das Wasser ist, je nach dem Stande des Flusses, auf 0m,5 bis 3m,00 Höhe zu heben.

Die tägliche Menge beträgt 2,5 Millionen Cubikmeter in 23 Stunden.

Der Kohlenverbrauch pro Pferdekraft der Nutzleistung, auf gehobenes Wasser bezogen, muſs

gewährleistet und ein sehr mäſsiger sein (1k,75

für die indicirte Pferdekraft und Stunde).

Von den alten Grundmauern u.s.w. soll zur Aufstellung der neuen Maschinen wieder

Gebrauch gemacht werden.

Die enorme zu bewältigende Wassermenge leitete von selbst auf die Benutzung von

Centrifugalpumpen hin; auſserdem muſste der schlammige Zustand des Nilwassers es

vortheilhafter erscheinen lassen, kreisende Pumpen anzuwenden, als Kolbenpumpen,

deren Gesammtkolbenquerschnitt hätte 38qm betragen

müssen, wobei als höchste zulässige Geschwindigkeit 1m,8 gerechnet ist. Bei der geringen Förderhöhe und den gewaltigen

Abmessungen der Pumpen muſsten dieselben mit stehender Achse angeordnet werden, was

ebenso sehr auch bezüglich des Ausgleiches der Abnutzungen in Folge des groſsen

Gewichtes von Vortheil war, welcher nun durch einfache Hebung des Spurzapfens

erfolgen konnte. Es wurden deshalb 5 gesonderte Centrifugalpumpen in Aussicht

genommen, deren jede direkt durch eine Dampfmaschine in Thätigkeit gesetzt werden

sollte; die geringe Förderhöhe erlaubte dabei mit sehr mäſsigen

Umfangsgeschwindigkeiten auszukommen, wie dies auch bezüglich möglichster Sicherheit

gegen Unfälle wünschenswerth war.

Die Aufstellung der 5 Kreiselpumpen erfolgte in zwei Gruppen zu drei und zwei Stück,

welche durch die dazwischen liegenden archimedischen Schrauben getrennt werden. Die

Dampfcylinder liegen direkt auf dem Damme parallel zum Laufe des Werkskanales, und

die Enden ihrer Rahmen ruhen auf Bögen von 8m,3

Spannung. Die Ebene der Anlage ist 0m,4 über dem

höchsten bekannten Hochwasserspiegel.

Zu der gesammten Anlage gehören noch 8 Röhrenkessel von 175qm Heizfläche.

Jede einzelne Centrifugalpumpe besitzt bei einer Förderhöhe von 3m eine Leistungsfähigkeit von 6cbm in der Secunde bei 32 Umgängen in der Minute.

Die stehende Achse trägt an ihrem oberen Ende eine Kurbel, an welcher die

Pleuelstange einer direkt wirkenden Dampfmaschine angreift. Das Flügelrad hat 3m,8 äuſseren Durchmesser, und bedarf für 3m Hubhöhe nur einer Umfangsgeschwindigkeit von

6m,36.

Der Pumpenkörper ist ein einziges Guſsstück von ungefähr 7m Durchmesser und 3m,3 Höhe; derselbe ruht auf dem Bassinboden mittels 6 Säulen von 2m Höhe mit kreisförmiger Basis von 870mm Durchmesser auf; oben tragen die Säulen

Stellschrauben zum genauen Justiren des Pumpenkörpers. Die centrale Säugöffnung, mit

einer Weite von 3m, taucht 400mm unter den tiefsten vorkommenden Wasserspiegel;

das Gewicht des mit Wasser gefüllten Pumpenkörpers beträgt etwa 40t.

Wie aus Fig. 1

und 2

ersichtlich, ist die Saugöffnung der Pumpe nach auſsen conoidisch gestaltet, und

verengt sich allmählich bis auf 2m,100 Durchmesser

an der Anschluſsstelle der Pumpe. Durch einen in der Mitte angebrachten Hohlkegel

wird der Querschnitt noch weiter verengt. An dieser Stelle ist die Wassergeschwindigkeit

bei der normalen Lieferung von 6cbm gleich 1m,89. Die hier anschlieſsenden Kanäle der Pumpe

haben im Vertikalschnitte parabolische Begrenzung; an der Eintrittsstelle sind sie

767mm, an der Austrittsstelle 630mm entfernt von einander. Die Höhe des Pumpenrades

beträgt 1m,425. Zwischen die parabolischen Wände

sind 8 Schaufeln von schraubenartiger Form eingesetzt, welche an der

Eintrittsöffnung (einem ganz flachen Kegelmantel) radiale Stellung haben, unter

einem gewissen Winkel aufsteigen und am äuſseren Umfange der Pumpe fast radial

auslaufen. An diesen Umfang schlieſst sich der Druckkanal der Pumpe mit allmählich

wachsendem Querschnitte an; derselbe hat im Ganzen 13m in der Länge, und der Querschnitt vergröſsert sich dem Wasserzugange aus

der Pumpe entsprechend. Dabei hat man dem Querschnitte jene Formen gegeben, welche

ein elastischer Stab annimmt, dessen Enden fortwährend tangential zu der oberen

bezieh. unteren Begrenzung der Radkanäle bleiben. Der ringförmige Kanal geht dann in

ein tangentiales Ansatzrohr über, dessen Mündung einen Kreis von 1m,600 Durchmesser bildet, in welchem die

Wassergeschwindigkeit noch 3m,18 beträgt. An diese

schlieſst sich eine 17m,80 lange Druckleitung,

deren Querschnitt sich allmählich derart verändert, daſs er am Ende der Leitung ein

Rechteck von 4m Breite und 2m,50 Höhe bildet. Ein hölzerner Schützen gestattet

diese Oeffnung, in welcher das Wasser noch 0m,6

Geschwindigkeit besitzt, vollständig abzuschlieſsen.

In ihrem ersten Theile senkt sich diese Leitung um etwa 2m, um einen Wasserverschluſs zu bilden, welcher die Entleerung der Pumpe,

selbst bei mehrstündigem Stillstande, verhindert. Von hier aus steigt der Kanal

wieder 2m,70 bis zu seiner Mündung in den

Abzugskanal. Zum Anlassen einer neuen Pumpe bedient man sich einiger

Dampf-Ejectoren, welche in 5 Minuten den ganzen Apparat anfüllen, worauf man die

Maschine in Gang setzt. Ungefähr 1m,30 von der

Auslaſsmündung des Druckkanales hat man zur Vorsicht einen kleinen lothrechten Kamin

aufgesetzt, welcher jeden Druck auf das Mauerwerk von unten flach, oben verhindert,

namentlich im Momente des Anlassens der Pumpe.

Der ringförmige Kanal sitzt mit seinen Flanschen nach unten auf einem conischen

Mantel, welcher mit dem Saugrohre zusammengegossen ist; dieser Mantel ruht wieder,

wie schon vorerwähnt, auf 6 guſseisernen, mit Stellschrauben versehenen Säulen.

Mit seiner oberen Flansche trägt der Pumpenkörper einen mächtigen guſseisernen

Deckel, welcher die Lagerbüchse der Pumpenwelle unterstützt.

Die Achse der Pumpe ist in ihrer Fortsetzung gleichzeitig die Kurbelwelle der

Dampfmaschine; sie ist hohl und dreht sich auf einem Oberwasserzapfen, dessen Lager

auf einer schmiedeisernen Säule 1m,70 über dem

höchsten während der Ueberschwemmung zu erwartenden Wasserstände angebracht ist. Diese Säule ist

unten in ein massives Fuſsstück eingekeilt, und weiter oben von dem Kegel umgeben,

welcher die Mitte des Saugrohres einnimmt, und sich an die hohle Achse mittels eines

durch Schrauben centrirbaren Muffes mit Lagern aus hartem Holze anschlieſst. Auf

diese Weise wird jeder Eintritt von Luft aus dem Hohlraume der Welle in die Mitte

der Pumpe vermieden, woselbst eine sehr energische Saugwirkung stattfindet.

Die hohle Achse trägt mittels einer Nabe von 720mm

Höhe das Turbinenrad; letzteres ist aus 2 Theilen zusammengesetzt und wiegt

(gefüllt) 12200k. Oberhalb des kuppelförmigen

Deckels des Pumpenkörpers geht die Welle durch ein Halslager, das mit

Pockholzschalen versehen ist; nach unten ist dasselbe durch eine Stopfbüchse

abgeschlossen. Dringt etwas Wasser durch diese hindurch, so hat dies nichts zu

sagen; dieses Wasser dient dann dem Schmieröle zur Unterlage und verhindert dessen

Verlust. Ein Wasserstandsglas erlaubt jederzeit, das Niveau des Wassers und Oeles zu

beobachten. Um die Stopfbüchse zu dichten und anzuziehen, steigt man durch

besondere, in dem Deckel angebrachte Mannlöcher in den groſsen Hohlraum des Deckels

ein.

Auf dem Oberende der schmiedeisernen Mittelsäule ist zunächst ein guſseiserner

cylindrischer Kopf angebracht, welcher der untersten, kugelförmig in ihn

eingelassenen Spurplatte des Stützlagers zur Unterlage dient. Zur Aufnahme dieses

Lagers ist die Welle hier mit einer weiten, rechteckigen Durchbrechung versehen.

Oberhalb dieser letzteren bildet die Welle einen mächtigen hohlen Zapfen, welcher

sich in einem gewaltigen Halslager dreht, das nach unten durch eine Stopfbüchse

abgeschlossen wird. Das Halslager wird von einem starken, quer über den Kanal

hinüber gehenden -förmigen Balken getragen. In die mittlere Höhlung dieses

Zapfens ist die Schwungradwelle der Dampfmaschine mit Gewinde eingeschraubt. Diese

wichtige Verbindung wurde in den Farcot'schen

Werkstätten zu St. Ouen zusammengefügt, und zwar mit einer gröſseren Kraft, als sie

die Dampfmaschine entwickeln kann; auſserdem hindert noch ein Stift jedes

Losschrauben.Die bei Drehbänken o. dgl. so gebräuchliche Kuppelung mittels

Schraubengewinde hat im Ganzen genommen in der praktischen Technik noch

wenig Verwendung gefunden, obschon diese in mancherlei Verhältnissen ohne zu

groſse Schwierigkeit möglich wäre. Um so interessanter ist die Anwendung

derselben in dem vorliegenden Falle, wobei es sich um beträchtliche

Kraftübertragung handelt.

Unterhalb dieser Verbindung ist in die Höhlung der Welle eine Schraube eingesetzt,

deren bronzene Mutter in der Durchbrechung der Welle gelagert ist. Gegen diese

Schraube stützt sich das Spurlager der Pumpe; durch Drehen der Mutter kann die

Abnutzung desselben oder jede sonstige Höhenänderung bis zum Betrage von 100mm ausgeglichen werden. Das Lager selbst besteht

aus 3 Platten (Fig.

3 bis 7), von welchen die beiden äuſseren aus Phosphorbronze, die mittlere, von

zweifach gewölbter Form,

aber aus gehärtetem Stahle besteht. Diese Stahllinse liegt frei beweglich zwischen

den beiden Bronzeschalen. Da das Gewicht auf dem Zapfen ungefähr 50t beträgt, so berechnet sich der Druck zwischen

den Laufflächen bei 220mm Zapfenstärke auf 160k auf den Quadratcentimeter.

In Folge dieses hohen Zapfendruckes bereitete die Schmierung des Zapfens wesentliche

Schwierigkeiten, welche sich zunächst in stetem Warmlaufen des Zapfens kundgaben,

bis es schlieſslich gelang, dieselben mittels besonderer Vorkehrungen zu

beseitigen.Dieses Warmlaufen hätte sich freilich von vornherein voraussehen lassen. Der

Farcot'sche Ingenieur scheint sich, wie

unsere Quelle erkennen läſst, damit getröstet zu haben, daſs die Belastung

von 160k schon oft bei Anordnung von

Turbinen überschritten worden sei. Das ist wohl möglich; ob es ohne

Nachtheile geschehen, ist eine andere Frage. So viel ist gewiſs, daſs gerade

die Spurzapfen der Turbinen am meisten zu Unzuträglichkeiten durch

Warmlaufen, Festreiben u.s.w. Veranlassung gegeben haben, weil man sie

überlastete.

Dies gelang zuletzt in der Weise, das man mit Hilfe einer Pampe einen stetigen

Oelstrom durch die Bohrungen der Lagerschalen über die Reibungsflächen leitete, und

das dabei warmgewordene Oel nun durch einen Kühlapparat führte, in welchem ein

stetiger Strom kalten Wassers das Oel wieder auf entsprechende Temperatur brachte.

Fig. 3 bis

7 zeigen

die bezügliche Einrichtung. Die 3 Lagerschalen sind von einem durchbrochenen

Bronzeringe umgeben und alle mit einander in ein cylindrisches Oelgefäſs eingesetzt,

in welchem sich das von den Reibungsflächen abflieſsende Schmieröl ansammelt. Ueber

den Rand dieses Gefäſses weg läuft dasselbe in eine kreisförmige, an der Welle der

Pumpe befestigte Rinne, aus welcher es wieder durch eine kleine rotirende Pumpe

entfernt wird, die an der Innenseite der Wellendurchbrechung angebracht ist. (Der

Vorsicht wegen sind zwei solche Pumpen einander gegenüber angeordnet.) Der Betrieb

dieser Pumpen erfolgt durch ein Zahngetriebe, welches in einen verzahnten Ring

eingreift, der an dem guſseisernen Lagerblock auf der festen Mittelsäule angebracht

ist. Von der Oelpumpe wird das Oel zunächst in den Kühlapparat geschafft, welcher an

der Seite der Welle fest sitzt, und aus einem rechteckigen guſseisernen Kasten

besteht, durch welchen 153 messingene Röhren von 600mm Länge, 30mm Durchmesser und 1mm Dicke hindurch gehen. Das Wasser umspült diese

Röhren von auſsen; es tritt durch eine Oeffnung am Boden ein und durch eine solche

an der Decke aus. Das durch die Röhren passirende Oel wird durch eine seitliche

Bohrung in die centrale Oeffnung des Schraubenzapfens eingeführt, und flieſst hier

ungehindert nach den radialen Bohrungen der Bronzeplatten, die es unter die

Reibflächen führen. Jede Platte besitzt 8 solcher Schmierkanäle.

Diese Vorrichtung wirkt so vorzüglich, daſs als Kühlwasser in dem Oelkühler nur das

lauwarme, von der Condensation der Dampfmaschine abflieſsende Wasser verwendet zu

werden braucht.

Unmittelbar über der Verbindung der guſseisernen Pumpenwelle mit der schmiedeisernen

Kurbelwelle der Dampfmaschine trägt die letztere ein Schwungrad von 22t Gewicht (Fig. 1), das aus 2 Stücken

besteht. Dasselbe ist so berechnet, daſs während eines Umganges der Maschine, bei 34

Touren in der Minute, die Pumpe keine gröſseren Abweichungen als 3 Proc. von der

mittleren Geschwindigkeit erleidet.

Weiter oben trägt die Welle das Excenter zur Steuerung und das Zahnrad für den

Betrieb des Regulators; der Zapfen im Kurbellager hat 300mm Durchmesser und 500mm Länge. Die Dampfmaschine selbst ist eine Corliſsmaschine mit 4

Hahnschiebern; sie hat 1000mm Bohrung und 1800mm Hub. Da die Pleuelstange in horizontaler Ebene

schwingt, so muſsten die Führungslineale für das Querhaupt natürlich in

entsprechende Lage gebracht werden; ein drittes Lineal wurde noch hinzugefügt, um

das Gewicht der Kolbenstange und des Kreuzkopfes zu tragen.

Um die Geschwindigkeit der Maschine, je nach der wechselnden Förderhöhe der Pumpe,

von 16 bis zu 42 minutlichen Umdrehungen steigern zu können, muſste auch der

Regulator mit verschiedenen Specialeinrichtungen versehen werden (Fig. 8 und 9). Für gewöhnlich ändert

man die Wirkung des Regulators durch Veränderung der Belastung seines Muffes mit

Hilfe eines Laufgewichtes an einem horizontalen Hebel. Auſserdem kann der Regulator

von seiner horizontalen Vorgelege welle aus durch zwei Paar conischer Räder mit

verschiedenen Geschwindigkeiten getrieben werden.

Im Juni 1886 wurde durch den Oberingenieur der Farcot'schen Maschinenfabrik, Hrn. Brüll, während

einer ganzen Woche der Gang der ganzen Anlage genau untersucht. Es fand sich dabei,

daſs die Hubhöhe der Pumpen im Mittel 3m,13 und

die Umdrehungszahl derselben in der Minute 33 bis 35 betrug. Die Pumpen sowohl wie

deren Motoren arbeiteten durchaus regelmäſsig, ohne Erschütterungen, ungewöhnlichen

Lärm oder Erhitzung bewegter Theile, trotzdem dieselben zunächst vollständig im

Freien aufgestellt waren, und der durch die Winde herbeigeführte Wüstensand sowie

die Ungeübtheit des Hilfspersonales die Bedienung in hohem Grade erschwerte.

Leider konnte aus mehreren Gründen der Wirkungsgrad der Maschinen und Pumpen und

insbesondere der Kohlenverbrauch im Verhältnisse zur Wasserförderung nicht

festgestellt werden. Dagegen konnte man die indicirte Leistung der Dampfmaschinen

und das von den Pumpen geförderte Wasser bestimmen, wodurch, da die Farcot'schen Maschinen und Kessel vielfach geprüft

worden sind, ein Schluſs auf die Ausnutzung des Brennmateriales sich wohl machen

läſst.

Die bezüglichen Versuche dauerten 2 Tage, während deren 4 Pumpen in Gang waren.

Einerseits wurde das geförderte Wasser in dem Druckkanale gemessen, andererseits

gleichzeitig Diagramme von den Dampfcylindern entnommen. Die Füllung der letzteren

betrug im Mittel ⅛ bis

1/10. Aus den

gemachten Beobachtungen ergab sich die Wasserförderung in der Secunde zu 27472l und die mittlere Geschwindigkeit zu 0m,598, was bei einer Förderhöhe von 3m,13 einer Nutzarbeit von 85987mk pder 1146,5 Pferdekräften entspricht. Im Mittel

leistete also jede Pumpe 287 Pferdestärken.

Während dieser Zeit betrug die gesammte mittlere Arbeit des Dampfes in den 4

Maschinen 132075mk, d.h. 1761 Pferdekräfte;

hieraus berechnet sich der Wirkungsgrad der ganzen Anlage zu

85987 : 132075 = 0,651.

Hierbei ist zu beachten, daſs die Arbeit zur Ueberwindung des

Widerstandes in dem langen Druckkanale mit in die Nutzarbeit eingerechnet ist, sowie

daſs die Schützen für den Ausfluſs aus den archimedischen Schrauben, welche nicht in

Thätigkeit waren, Gelegenheit zu Wasserdurchsickerungen gaben, die sich der Messung

entzogen. Endlich ist noch zu bemerken, daſs die ungewöhnlich groſse Förderhöhe der

Ausnutzung der Pumpen wie der Motoren direkt nachtheilig war. Bei normalem Gange mit

mittlerer Förderhöhe wäre der Wirkungsgrad sicher noch günstiger gewesen.

Was den Brennmaterialverbrauch anbelangt, so darf man wohl hierfür die mit

gleichartigen Dampfmaschinen und Kesseln auf den Wasserwerken von Paris zu Ivry erhaltenen

Resultate als maſsgebend Ansehen. Nach ganz genauen Untersuchungen, welche während

mehr als 3 Monaten durch die Werks-Ingenieure angestellt wurden, bewegte sich der

Brennmaterial verbrauch zwischen 5k,54 bis 6k,50 in der Stunde für die indicirte Pferdekraft,

und war im Mittel 5k,96. Weiterhin ist

festgestellt, daſs die Kessel im Mittel 8l,303

Wasser mit 1k Briquettes von Anzin verdampfen.

Werden diese beiden Zahlen mit den Versuchsresultaten von Khatatbeh zusammengestellt,

so ergibt sich, daſs eine Pferdestärke Nutzarbeit in indicirter Arbeit 1 : 0,651 =

1,536 Pferdestärken kostet; um diese zu erhalten, braucht man nach den Versuchen von

Ivry

1,536 × 5,96 = 9k,155

Dampf,

und endlich kostet die Erzeugung dieser Dampfmenge nach

denselben Versuchen eine Kohlenmenge von

9,155 : 8,303 = 1k,103.

Man würde also zu Khatatbeh selbst bei der Förderhöhe von 3m,13 eine Pferdekraft Nutzarbeit, in gehobenem

Wasser berechnet, mit 1k,103 Kohle per Stunde

erhalten, was 37 Proc. Ersparniſs gegenüber der Ziffer von 1k,75 bedeutet, welche im Vertrage vorgesehen

war.

Tafeln