| Titel: | Fortschritte in der Construction der Walzwerke. |

| Fundstelle: | Band 265, Jahrgang 1887, S. 537 |

| Download: | XML |

Fortschritte in der Construction der

Walzwerke.

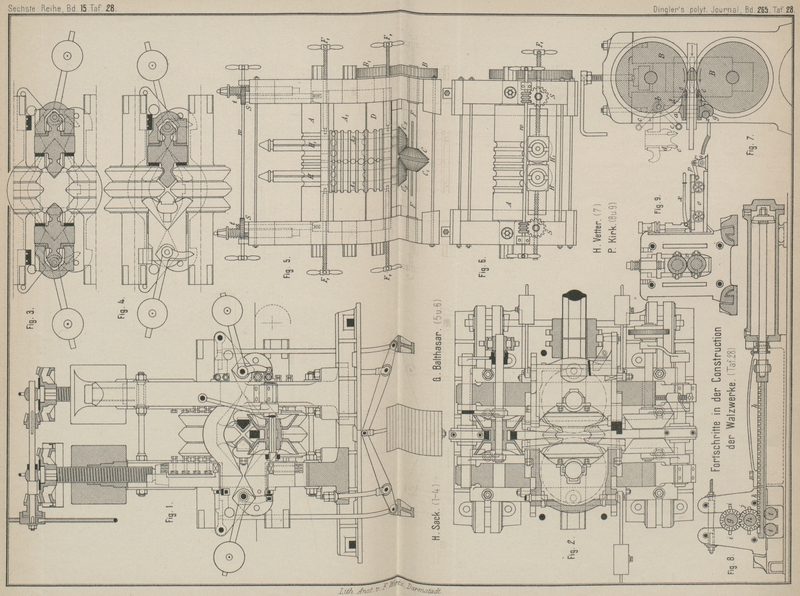

Patentklasse 18. Mit Abbildungen im Texte und auf

Tafel 28 und 29.

Fortschritte in der Construction der Walzwerke.

Ein groſser Walzenpark ist für jede Hütte ein kostspieliges Vergnügen und richtete

sich seit längerer Zeit das Bestreben der Hüttentechniker darauf, durch

Vervollkommnung der Universalwalzen die Zahl der Façonwalzen zu verringern.

Fig. 1., Bd. 265, S. 537Hugo Sack in Duisburg (* D. R. P. Nr. 39298

vom 6. Juni 1886) will ⌶-Eisen auf der Universalwalze

fertig stellen. Der Walzvorgang ist folgender: Das vorbereitete Walzgut wird in

seinem Universalwerke durch Nachstellen der Walzen mit beliebiger (!?) Stichzahl

verarbeitet, um nöthigenfalls in einem besonderen Fertigkaliber vollendet zu werden.

Das Walzwerk (Textfig. 1) hat 2 horizontal gelagerte

Walzen AA, in deren Ebene auch die stehenden Walzen B und C sich befinden. Die

Ringwalze B ist durch Zapfen zwangläufig gemacht und

scheibenförmig, während die Walze C mit zwei Rändern

versehen ist, welche in

entsprechende Hinterdrehungen der Walzen AA greifen, so

daſs die letzteren in Bezug auf das Zusammenarbeiten mit der Walze C die Stelle der Ringwalze B bezüglich deren Zusammenarbeiten mit AA

vertreten. Diese Anordnung bezweckt einen Wechsel der Gratstellen und ist deshalb

das Walzstück bei jedem Stiche um 180° zu drehen. Die Zustellung der Walzen ist so

getroffen, daſs der Steg des Profiles dieselbe Streckung erfährt wie die Flügel. Sie

ist nach oben und unten hin gleichmäſsig, nach rechts und links nicht, und rückt B schneller der Mitte zu als C, so daſs bei einem beliebigen Vorstich r >

l sein muſs (Textfig.

2 und 3) um schlieſslich = l zu werden, wodurch das letzte Kaliber annähernd

symmetrisch wird. Die Bearbeitung in den vorhergehenden Kalibern auf Form geschieht

auf Seite von B sowohl von AA als von B aus, während der Theil bei C nur gestreckt wird. Die punktirt gezeichnete Form ist

die des vorhergehenden, um 180° gedrehten Kalibers, und ist darin die Art der

Streckung zu ersehen.

Fig. 2., Bd. 265, S. 538Fig. 3., Bd. 265, S. 538Ueber die Vorzüge dieser Construction bezüglich der gleichmäſsigen

Streckung der Stäbe vor dem bisherigen Verfahren spricht sich der Erfinder in einer

Versammlung des Eisenhüttenvereins ausführlich aus, und verweisen wir dieserhalb auf

„Stahl und Eisen“ Nr. 8 Augustheft 1887. Derselben Quelle entnehmen

wir die neueste Construction des Sack'schen Walzwerkes,

welches wir in Fig.

1 bis 4 Taf. 28 dargestellt haben, dasselbe ist für ⌶- und ✕-Eisen eingerichtet.

Die Ständer sind gewöhnlicher Art und lassen sich daher auch bei vorhandenen

Einrichtungen ohne Weiteres benutzen. Beim ✕-Walzwerke sind die den Walzen zunächst

liegenden Rollen des Rollganges innerhalb der Ständer angebracht, weil die Blöcke

anfänglich ziemlich kurz sein werden. Diese beiden Rollen sind unabhängig von dem

übrigen Rollgange durch Gall'sche Ketten angetrieben

und in vertikalem Sinne etwas verstellbar, um ein wirksames Einschieben der Stäbe

auch bei kleineren Profilen zu ermöglichen. Bei dem ⌶-Profile würde diese Rollenanstellung nicht nöthig sein, auch kann wegen

gröſserer Länge der vorgewalzten Blöcke die erste Rolle auſserhalb der Ständer

liegen.

Die vertikalen Walzen sind in kastenförmigen Einbaustücken gelagert, die zur Seite angegossene

Schilde in Dreiecksform besitzen. Die Neigung der schrägen Flächen wird durch die

Kalibrirung gegeben und sie finden Auflager auf eben solchen Flächen von 4 Schienen.

Diese Schienen werden, wie die Einbaustücke der Vertikalwalzen, in die lichte

Oeffnung des Ständers von der Seite her eingeschoben und ruhen ihrerseits auf den

Lagersätteln der Horizontalwalzen, wo sie bezüglich der richtigen Höhenlage durch

Druckschrauben genau eingestellt werden können. In der Längsrichtung sind dieselben

ebenfalls genau einstellbar, so daſs die Einstellung auch während des Betriebes

erfolgen kann, da alle Stellorgane leicht zugänglich sind.

Die obere Walze ist beweglich und ausbalancirt, ebenso die oberen Stellschienen. Die

vertikalen Walzen werden mit ihren Einbaustücken durch Gegengewichte, die an

Winkelhebeln wirken, am Abwärtsgleiten auf den schrägen Flächen verhindert. Beim

Verengen des Kalibers werden die beiden Stellschienen einander genähert und so

werden die als stumpfwinkelige Keile wirkenden Schilde vorwärts gedrängt, mithin

auch die stehenden Walzen. Die Einstellung der Walzen ist somit in einfacher Weise

gelöst. Es ist noch zu erwähnen, daſs einfallender Glühspan durch kräftigen

Wasserstrahl aus den Vertiefungen der Walzen zu entfernen ist.

Bei Fluſseisen würden Blöcke auf eine rechteckige Form vorgewalzt werden, und zwar in

einem Blockgerüste mit verstellbarer Oberwalze. Die Kalibrirung würde sich in

ähnlicher Weise, wie für Blechplatinen üblich, wie folgt gestalten: In der Mitte ist

eine breite Streckbahn anzuordnen, welche zur Seite etwa 3 Stauchkaliber hat. Die

Breite derselben entspricht der Dicke der vorzuwalzenden Blöcke, welcher das erste

Universalkaliber angepaſst wird. Die Breite des Blockes hat sich dem ersten

Universalstich anzuschmiegen, was durch Verstellen der Oberwalze geschieht.

Textfig. 1 zeigt den so erhaltenen ersten

Universalstich mit dem Blockprofile. Das Kaliber ist anfangs offen, was gestattet

sein dürfte. Nötigenfalls könnte man sich bei Schweiſseisen mit einer engeren

Anfangsstellung des Universalkalibers begnügen und dafür den Block anders gestalten,

das Kaliber würde alsdann bereits nach dem ersten Stiche vollgehalten.Vgl. Stahl und Eisen, 1886 Bd. 12 Fig. 16 Taf.

37.

Im Universalwalzwerke sind durchschnittlich 10 Stiche erforderlich, die Stichzahl

würde also gegenüber der jetzigen Methode nicht erhöht werden. Der Fertigkaliber der

⌶-Profile werden möglichst viele auf einer

anderweitigen Walze vereinigt, so daſs dieselbe vielleicht erst alle 4 bis 8 Profile

braucht gewechselt zu werden.

Ein öfterer Walzenwechsel wäre demnach nur beim Universalgerüste vorzunehmen, was

möglichst einfach geschehen kann.

Ein Universalwalzwerk für Stabeisen bezieh. Rundeisen ist von G. Balthasar in Hollerich bei Luxemburg (* D. R. P. Nr. 39668 vom 9.

Oktober 1886) construirt und in Fig. 5 und 6 Taf. 28 in Aufriſs und

Grundriſs dargestellt. Das senkrechte Walzenpaar mit Kalibern für die verschiedenen

Rundeisenstärken ist in einem Rahmen seitlich verschiebbar, während der Rahmen

selbst nach der Höhe verschiebbar ist. Die Einstellung kann während des Ganges

stattfinden, so daſs je ein Kaliber des Walzenpaares A,

A1 auf das entsprechende gleiche des

Walzenpaares A2, A3 fällt. Von der

unteren Walze D aus wird durch die Stirnräder B und B1 die Bewegung auf F

und von hier aus durch die conischen Räder C, C1 auf C2 und C3 und somit auf die stehenden Walzen A2, A3 übertragen. Die

Räder C, C1 sind auf

Nuthen verschiebbar. Nach der Fig. 5 ist das kleinste

Rundkaliber beider Walzenpaare eingestellt. Die Einstellung jedes anderen Kalibers

ist aus der Figur leicht zu verfolgen, mittels der Schrauben F1 wird die Seitenverschiebung bewirkt,

die Höhenstellung durch Verschieben des Rahmens durch Drehung der Welle w, welche mit Schneckenrad S auf die Schraube t wirkt, an welcher der

Rahmen für die stehenden Walzen hängt. Letztere sind vermittels Nuth und Feder von

den Spindeln H und H1 mitgenommen und auf denselben auf diese Weise

verschiebbar gemacht. Natürlich läſst sich diese Walze auch für Quadtrateisen und

Flacheisen bei entsprechender Kalibrirung verwenden.

Lorenzo Don Farra in Philadelphia (* D. R. P. Nr. 35587

vom 11. Februar 1885) hat ein Walzwerk zum Auswalzen unregelmäſsiger Metallformen

construirt. Das Walzwerk wird von einer Vorgelegeachse aus getrieben in der Weise,

daſs ein kleines Stirnrad derselben auf ein gröſseres Getriebe der Walzen, welche

wieder unter sich fest verbunden sind, wirkt. Das gröſsere Rad hat eine Zahnlücke,

so daſs der Betrieb bei jeder Umdrehung sich selbstthätig unterbricht, und nach dem

Einstecken des Walzgutes durch eine Hebelvorrichtung wieder eingerückt werden

kann.

Das Walzwerk von H. Vetter in Düsseldorf (* D. R. P. Nr.

39020 vom 1. September 1886) hat den Zweck, die Röhren unmittelbar nach dem

Durchgange durch die Walzen zu kalibriren und auf diese Weise das nachträgliche

Ziehen zu vermeiden. Innerhalb des Ständers (Fig. 7) befindet sich ein

gabelförmiger Hebel a, um b mittels Handhebel c drehbar. Der Hebel a umfaſst die Büchse d, in

welche Kalibrirungsringe e verschiedener Gröſse nach

Bedarf eingesetzt werden und bildet unterhalb der Hülse d einen Haken g, welcher die Vorrichtung

gegen den Bolzen x stützt Die punktirte Lage zeigt die

Vorrichtung auſser Betrieb. Die Walzen BB treiben die

Röhren durch den Kalibrirungsring e und entfallen

dadurch glatte Röhren.

Peter Kirk in Workington (* D. R. P. Nr. 39054 vom 29.

Juni 1886) betreibt sein Walzwerk vermittels eines in einem geschlossenen Cylinder

sich hin und her

bewegenden Kolbens von veränderlichem Hube, mit welchem eine geradlinig geführte,

auf den Rollen t (Fig. 8) gleitende

Zahnstange h verbunden ist. Diese verursacht durch ihr

Eingreifen in die an den Antriebswellen g und h der Walzen angebrachten Zahnräder i bezieh. j je nach ihrer

Vor- und Rückwärtsbewegung eine Vor- oder Rückwärtsdrehung der Walzen. Zum

Einbringen des zu bearbeitenden Stabes zwischen die Walzen können selbstthätige

Wagen o (Fig. 9) benutzt werden,

auf welchen die Arbeitsstücke durch Klemmhebel, mittels Griff x niederdrückbar, festgehalten werden. Jeder dieser

Wagen steht durch ein Gelenk p mit einem Hebelarme r in Verbindung, der an einer gemeinschaftlichen

drehbaren Welle s festsitzt. Eine Zugstange verbindet

den am äuſsersten Ende dieser Welle s befestigten Hebel

mit einem Excenter, welches auf dem verlängerten Zapfen der letzten Unterwalze

aufgekeilt ist und je nach der Drehungsrichtung der Walzen eine Vor- oder

Rückwärtsbewegung der Wagen veranlaſst, wodurch das Walzgut den Walzen zugeführt

oder von denselben entfernt wird.

Gebr. Brüninghaus und Comp. in Werdohl (* D. R. P. Nr.

37002 vom 3. November 1885) ordnen, um den Stahl ohne Zeitverlust zu härten und

demgemäſs die glatte Oberfläche zu erhalten, bei dem Austritte des Stahles aus der

Walze eine Vorlage von Kaltwasserleitungsapparaten an. Hierzu dient eine geneigte

Rinne oder geschlossene Röhre, auf deren Boden der Stahl unter dem fortwährend

zulaufenden Wasserstrom hinweggleitet.

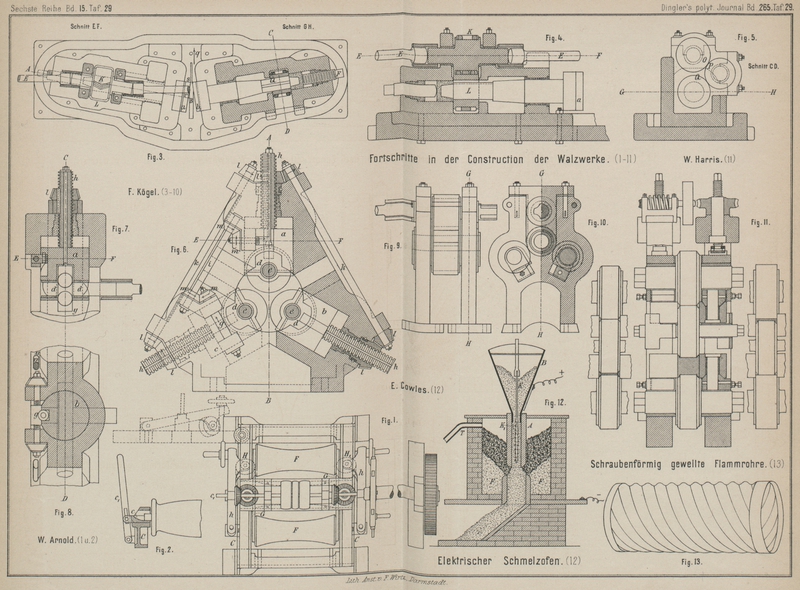

Das Walzwerk von William Arnold in Barnsley (* D. R. P.

Kl. 49 Nr. 39061 vom 26. Juni 1886) bezweckt die Bildung von faſs- oder

tonnenförmigen Schüssen für Dampfkessel. An dem Walzwerke ist die Verbindung

folgender Theile mit einander patentirt:

1) Die Lagerung der seitlich zur Maschine liegenden Walzen H,

H1 (Fig. 1 Taf. 29) für die

Bildung der Flanschen in einem drehbaren Arm h, welcher

von einem thürartig aufklappbaren Support C getragen

wird, zu dem Zwecke, die aufgebogenen Rohrenden durch die genannten, vertikal gegen

letztere arbeitenden Walzen während der Bildung der Tonnenform allmählich und

vollständig umzubiegen.

2) Die Anordnung eines schräg laufenden Lagers c (Fig. 2) auf dem

schwingbaren Support C, um das Lager vor dem

Ausschwingen des Supportes durch Handhebel c1 unter dem Walzenachsenende vorziehen zu

können.

3) Die Anordnung von vertikal im Walzenwerkgestelle verschiebbaren Rahmen G mit den über dem auszubiegenden Rohr liegenden Preſs-

und Führungswalzen F, H, F, welche Rahmen durch Riemen-

und Kegelrädertrieb schnell in oder auſser Arbeitsstellung gebracht werden

können.

Ein neues Walzverfahren vermittels Schrägwalzwerk.Vgl. 1882 243 * 458. Während

bisher der Vorgang des

Walzens sich durch die Einwirkung zweier Cylinder oder einer Verbindung derselben

vollzog, führt Kögel in Staſsfurt (* D. R. P. Nr. 34617

vom 27. Januar 1885) einen neuen Grundgedanken in die Walzkunst ein, der, wie es

scheint, auſsergewöhnlich bemerkenswerth ist. Dasselbe Verfahren ist Alfred Mannesmann für Oesterreich-Ungarn durch das

Privilegium vom 18. Februar 1886 patentirt. Wir folgen im Nachstehenden der

letztgenannten Patentschrift:

„Bei den bisher bekannten Verfahren und Apparaten ist es unmöglich bei einem

einzigen Durchzuge zwischen zwei Walzen sehr groſse Querschnittsveränderungen zu

erreichen, beispielsweise aus einem Blocke sofort Rund- oder Profileisen zu

walzen oder direkt aus diesem runden oder profilirten Draht zu erzeugen.

Die Lösung dieser Probleme ist durch die Erfindung des Schrägwalzverfahrens

vollkommen gegeben, ja noch mehr, letzteres gestattet das direkte Walzen von

Formen, die bisher nur auf der Fräsmaschine erzeugt werden konnten, und gibt

ferner ein Mittel, die Faserrichtung der Walzstücke während des Walzens beliebig

zu ändern, und Walzstücke mit ungleichem Querschnitte, ja selbst ganz oder

theilweise hohle Producte, mit oder ohne Anwendung eines Domes, zu erzeugen.

Im Folgenden sollen nun nach allgemeiner Darstellung des Verfahrens und der dazu

verwendeten maschinellen Einrichtungen die bei der Fabrikation der oben

aufgezählten Walzstücke eingehaltenen Arbeitsvorgänge beschrieben werden.

Das Eigenthümliche des neuen Walzverfahrens besteht darin, daſs die Arbeitsstücke

nicht, wie bei den bekannten Darstellungsweisen, senkrecht zur Achsenrichtung

der rollenden Theile, sondern parallel oder schief zu dieser fortschreiten,

wodurch selbe dem Einflüsse der Walzen viel länger ausgesetzt bleiben. Die

Walzen sind im Allgemeinen nicht cylindrisch, sondern so geformt, daſs

verschiedene Punkte ihrer Flächen ungleiche Umfangsgeschwindigkeiten haben, die

den Theilen der durchlaufenden Werkstücke verschieden starke Drehungen

ertheilen, so daſs die Auſsenfasern derselben eine seilartige Windung

erhalten.

Läſst man Arbeitsblöcke zwischen zwei Planscheiben oder zwei oder mehreren

conisch geformten Walzen so rotiren, daſs die Eintrittsstelle sich langsamer

dreht als das Austrittsende, so findet ein langsame Fortbewegung derselben

statt; bei dem so gebildeten offenen Kaliber wird in Folge der verschiedenen

Drehungsgeschwindigkeiten der Enden des Werkstückes neben einer entsprechenden

Verdünnung desselben eine drahtseilartige Drehung der Fasern erzeugt; indem die

auſsen gelagerten Fasern der hierbei entstehenden Verlängerung einen gewissen

Widerstand entgegensetzen, erzeugen sie einen nach innen gerichteten allseitigen

Druck, der das Werkstück vollkommen rund erhält und bei noch so bedeutenden

Streckungen inneren Materialbrüchen vorbeugt.

Die Einrichtung, um mit zwei Planscheiben universal alle Gröſsen Rundmetall auszuwalzen,

zeigt Fig.

3 im Grundrisse, Fig. 4 im senkrechten

Längenschnitte und Fig. 5 im

Querschnitte.

Das Walzen der glühenden Metallblöcke findet hier zwischen ebenen Planscheiben

a und b statt,

welche, wie aus Fig. 3 ersichtlich, mit wagerechten Achsen etwas geneigt gegen

einander derart angeordnet sind, daſs ihre Höhenlagen gegen einander verstellbar

sind.

Der Antrieb erfolgt durch die Welle E, welche durch

die Kammwalzenübersetzung K, L die Drehung auf die

Scheibe a überträgt, durch die Welle F und die Kammwalzenübersetzung O, P, Q (Fig. 5), welche die

Scheibe b im entgegengesetzten Sinne zu a antreibt.

Das Arbeitsstück wird bei r ein- und bei s ausgeführt, und da die Umfangsgeschwindigkeit an

der Austrittsstelle dem gröſseren Radius entsprechend gröſser ist, als bei r, so erzeugen die beiden mit gleicher

Winkelgeschwindigkeit im entgegengesetzten Sinne umgehenden Scheiben eine

Drehung des Werkstückes und gleichzeitig ertheilen sie demselben in Folge der

verschiedenen Höhenlage der Scheibenachsen eine mit dieser veränderliche

Vorwärtsbewegung im Sinne des Pfeiles q.

Durch Aenderung des Scheibenabstandes ist es möglich, alle Stärken Rundmetalle

durch einmaligen Durchgang der rohen Blöcke auszuwalzen und ebenso ist es

möglich, die schraubenförmige Windung der Fasern starker oder schwächer zu

machen, entsprechend dem besonderen Zwecke, welchem die Walzproducte dienen

sollen.

Ein weiterer Vortheil dieses Universal Walzwerkes liegt darin, daſs man das

Werkstück durch einfaches Verstellen der gegenseitigen Höhenlage der

Scheibenachsen reversiren kann.

Fig. 4., Bd. 265, S. 543

Fig. 5., Bd. 265, S. 543

Das vorher erwähnte Fortschreiten im Sinne des Pfeiles q wird nur dann stattfinden, wenn die Durchgangsstelle des Werkstückes

zwischen beiden Scheiben (Textfig. 4) so liegt,

daſs die Scheibe a das Werkstück mit gröſserem

Radius (r) angreift, als die entgegengesetzt umlaufende Scheibe

b (r1). Findet durch Verstellen der Höhenlagen der

Achsen eine Aenderung dieser Verhältnisse statt (r1 > r),

wie dies in Textfig. 5 dargestellt ist, wird die

Richtung der fortschreitenden Bewegung des Werkstückes eine zur früheren

entgegengesetzte. So entsteht auf einfachste Weise ein Reversirwalzwerk bei

stets unveränderter Bewegungsrichtung der Planscheiben, da schon das Heben oder

Senken der einen Achse gegen die zweite ein Hin- und Hergehen des Werkstückes

bewirkt. Wird auf den Scheiben eine schmale ringförmige Erhöhung angebracht, so

ist man vermöge des Reversirens im Stande, Stangen mit beliebigen Ansätzen,

Façonstücke mit rundem Querschnitte zu walzen, weil man in jedem Augenblicke die

Fortbewegung des Werkstückes beliebig verlangsamen und die Scheiben einander

auch während des Ganges nähern oder von einander entfernen kann. Denselben

Erfolg wie die soeben besprochenen excentrisch und schief gestellten Scheiben

haben excentrisch und convergent zu einander angeordnete Trio- oder Quadrupel

walzen, deren gegenseitige Lage während des Walzens geändert werden kann.

Hierbei wird das zwischen den Walzen achsial durchlaufende Werkstück in Folge

der excentrischen Lage der Achsen so energisch nach vorwärts getrieben, daſs es

sich in jede beliebige Form von Druckeisen hineinpreſst, besonders wenn die

dabei stattfindende Querschnittsänderung keine Querschnittsverminderung bedingt.

Auf diese Weise können eine ganze Reihe von bisher auf keine Weise zu walzender

Formen, z.B. Sternformen, in einem Durchgange aus rohen Stäben gewalzt werden,

insbesondere bei Anwendung von am Ausgangsende profilirten Walzen, in welchem

Falle den Druckeisen nur die Aufgabe der genaueren Formgebung zufällt.

Das mit groſser Kraft sich vollziehende Vorwärtsschreiten gestattet auch auf dem

Schrägwalzwerke jede beliebig geformte, nicht runde Querschnittsform

herzustellen, indem diese mit kalten, möglichst harten Metallstücken zur runden

Form ergänzt wird. Diese Metallstücke (Walznasen) läſst man während des Walzens

sich in das glühende Werkstück einpressen und sich an diesen Formen

fortschieben, vorausgesetzt, daſs letztere durch geeignete Mittel an einem

Verschieben verhindert sind. Selbstverständlich wird es vortheilhaft sein,

solche Walznasen in Verbindung mit den vorher beschriebenen Druckeisen

anzuordnen.

Wie dies schon beim Scheibenwalzwerk erwähnt wurde, kann man vermittels der

Schrägwalzmethode Arbeitsstücke mit veränderlichem Querschnitte herstellen, was

ganz besonders für Trägerformen von bedeutender Wichtigkeit ist; läſst man z.B.

beim Auswalzen eines ⊤-Trägers die Stärke des

vorgewalzten Rundstabes in der Mitte dicker wie an beiden Enden, indem man beim

Walzen der Stabmitte den Walzenabstand allmählich vergröſsert, so wird, da das

Maſs der Walznasen dasselbe bleibt, beim Fortsetzen des Walzprozesses die

Wandstärke des Trägers nach seiner Mitte hin in demselben Maſse zunehmen, wie dies beim

Rundstabe der Fall war. – Wirkt die Walznase anstatt auſsen am Werkstück, ganz

oder theilweise im Innern desselben, z.B. als runder vor dem Mittelpunkte des

Werkstückes liegender Dorn, so ist es möglich, aus einem massiven Blocke bei

einmaligem Durchgange durch das Walzwerk ein Rohr herzustellen; soll ein

Erweitern desselben erzielt werden, so können die Walzen entweder mit Erhöhungen

oder Vertiefungen versehen sein, welche mehr oder weniger parallel zur

Achsenrichtung laufen und am besten so angeordnet sind, daſs die von der einen

Walze in der Rohrwand erzeugten Vertiefungen von der folgenden gekreuzt werden.

Diese Erhöhungen (Breitwulste), welche in den verschiedensten Formen ausgeführt

sein können, bringen bei geringem Kraftverbrauche groſse Erweiterungen hervor.

Gibt man den Wülsten am Austrittsende der Walzen eine entsprechende Profilirung,

so läſst sich bei geeigneten Abmessungen derselben auf dem Rohre eine Rändelung

oder Riffelung, ein Gewinde oder sonst irgend welche gewünschte Form erzielen,

wodurch z.B. Fräsestangen, Reibahlen, Mühlcylinder und ähnliche Werkstücke

erzeugt werden können.

Läſst man durch ein derartiges, mit conischem Dorne ausgestattetes Walzwerk bei

symmetrischer Form der Walzen zunächst einen massiven Block zu einer

dickwandigen Röhre von dem gröſsten Durchmesser eines zu walzenden Façonstückes

aufweiten und selbes durch Umkehrung der Excentricität der Walzen bei

gleichzeitiger Verstellung des Dornes reversiren, so läſst sich der hohlgewalzte

Block zu einem hohlen Façonkörper von beliebigem inneren und äuſseren

Durchmesser walzen, wobei der erstere von jenem Durchmesser des conischen Dornes

bestimmt wird, welcher zur selben Zeit dem Endpunkte der wirksamen Walzenflächen

gegenüber liegt. Auf diese Weise ist es auch möglich, Rohren mit sehr dünnen

Wänden von auſserordentlicher Länge, wie z.B. Wasserleitungs-, Gas-, Wind- und

Feuerrohre herzustellen, welche Fabrikate in Folge der gewundenen Fasern erhöhte

Festigkeit gegen Innendruck besitzen.

Werden die früher erwähnten Streckwulste mit stärkerer Neigung angeordnet als der

Längs-Geschwindigkeit des in die Walzen hineingezogenen Werkstückes entspricht,

so wird der der Wirkung der Streckwulste ausgesetzte, am Umfange des Stabes

liegende Theil rascher ortbewegt werden als der Kern desselben, und die Theile

des ersteren werden sich über den letzteren schieben und ein an seinem Ende

massives Rohr erzeugen, eine Form, welche, jetzt auf andere Weise hergestellt,

Gegenstand vieler Industrien ist.

Ordnet man die Streckwulste so an, daſs eine Verdünnungswelle vom dicken zum

dünneren Ende des Werkstückes läuft, wie Textfig.

6 zeigt, so werden dieselben bei geeigneter Kalibrirung (deren beste

Form für jedes Material in der Praxis ausprobirt wird) und bei hinreichend engen

Windungen der von jedem Punkte des Werkstückes beschriebenen Spirallinien, das

zurückzustauchende Material in einen stets gröſseren Querschnitt hineindrängen.

Die inneren Theile des Werkstückes erhalten in diesem Falle das Bestreben., sich

genau im Mittelpunkte von einander zu entfernen und rohrförmig nach auſsen zu

drängen.

Fig. 6., Bd. 265, S. 546

Fig. 7., Bd. 265, S. 546

Man erhält dann die bemerkenswerthe Erscheinung, daſs massive Metallstangen nach

einmaligem Durchgange zwischen entgegengesetzt bewegte Walzen ohne Anwendung

eines Dornes zu Röhren umgeformt werden.

Dieses Verfahren, in Textfig. 7 skizzirt, ist bei

jedem walzbaren Material, unabhängig von dessen Härte, anwendbar, und ergibt bei

Blei, als auch bei den härtesten Stahlsorten gleich günstige Resultate.

Die innere Weite des entstehenden Rohres ist in erster Linie von dem Verhältnisse

der Umdrehungsgeschwindigkeit zur Fortbewegung des Werkstückes abhängig und wird

ferner von der Stärkeverminderung und der Stellung des Werkstückes derart

beeinfluſst, daſs sie desto gröſser wird, je näher die Achse des Werkstückes bei

der gemeinsamen Symmetrieachse der Walzen vorübergeht.

Des Weiteren übt die Neigung der arbeitenden Walzenflächen gegen einander, sowie

die Faserdrehung einen bedeutenden Einfluſs auf die Rohrbildung aus.

Dieselben Umstände, welche bei dem beschriebenen Verfahren dem Entstehen eines

Rohres hinderlich sind, können selbstverständlich als Mittel verwendet werden,

um die lichte Weite eines Rohres durch Auswalzen zu verkleinern.

Die im Werkstücke erzeugte Neigung, sich rohrförmig zu erweitern, kann weiter

benutzt werden, um einem Dorne oder ähnlich wirkenden Werkzeugen, inneren Rollen

u. dgl. den Eintritt in das massive Material zu erleichtern und hierdurch eine

rasche Abnutzung zu vermeiden. Schon eine geringe Neigung zur Lochbildung oder

Erzeugung von Zugspannung im Inneren genügt bei manchen Metallen, um dem Dorne

den Eintritt in die Mitte des Werkstückes fast ohne Druck zu gestatten, wodurch

es möglich wird, Rohre aus Materialien (Nickel, sehr harter Stahl,

Wolframlegirungen) zu walzen, welche den bisherigen Mitteln zur Erreichung

dieses Endzweckes unüberwindliche Schwierigkeiten entgegensetzten.

Besitzen die Stücke, welche ein derartiges Walzwerk passiren, an beiden Enden

geringere Querschnitte, so bleiben selbe vollständig massiv, während sich in der

Mitte ein Hohlraum bildet; das so erzeugte hohle Stück kann in eine beliebige

Form gebracht, z.B. mit Zapfen versehen werden, so daſs auf diese Weise hohle

Achsen mit massiven Lagerstellen oder sonstige ganz beliebig geformte,

theilweise hohle Körper erzeugt werden können, ohne daſs von auſsen das

geringste Merkmal für diesen Umstand vorhanden ist. Die im Inneren des

Materiales entstehende Höhlung wird um so glatter, je mehr die Fasern bei der

Lochbildung verdreht werden, denn die vorhandenen Risse, Blasen und sonstige

Unregelmäſsigkeiten ziehen sich aus und ordnen sich mit den gewundenen Fasern

gleichmäſsig um die Achse des Werkstückes an.

Als vielseitigste Grundform eines Schräg-Walzstuhles, mittels dessen man alle

vorhin beschriebenen Walzmethoden durchführen kann, ergibt sich die im

Nachstehenden erläuterte Construction:

Das Walzwerk besteht aus zwei oder drei mit einander verbundenen Ständern, welche

je eine cylindrische Ausbohrung haben.

In dieser cylindrischen Ausbohrung liegen seitlich durch Frösche g (Fig. 6) drehbar und in

der Richtung der Schraubenlängsachse, durch Schrauben h verstellbar, zwei bezieh. drei Cylinder a,

b und c, welche zu beiden Seiten die

Lagerschalen d für die Walzenkörper tragen und

seitlich eine Nuthe besitzen, in welche ein steuerbarer Frosch g behufs Regelung der gegenseitigen Verdrehung

einragt. Sowohl die Frösche g, als die

Druckschrauben h sind unter einander durch Wellen

i und k und

Zahnräder l und m

zwangsläufig behufs gleichmäſsigen Anstellens verbunden, wie dies aus Fig. 6

ersichtlich. Die drei Walzen erhalten durch einen Zahnradständer (Fig. 9 und

10)

eine an den Arbeitsflächen entgegengesetzte Bewegung. Werden die Wellen i in der Richtung des Pfeiles gedreht, so verdrehen

sich die Walzen sämmtlich nach links, so daſs das Werkstück auſser der drehenden

gleichzeitig eine vorwärtsschreitende Bewegung erhält. Wird die Welle in

entgegengesetzter Richtung gedreht, so vermindert sich mit der Verdrehung der

Walzenachsen gegen einander auch die Fortbewegungsgeschwindigkeit des

Werkstückes, bis sie bei weiter fortschreitender Drehung der Welle uv (Fig. 8) und

gleichbleibender Drehungsrichtung der Walzen sich in eine rückläufige

umsetzt.

Man hat es also durch eine kleine Verdrehung der Achsen i in der Hand, ohne irgend welche Aenderung in der Geschwindigkeit

oder der Bewegungsrichtung der Kraftmaschine oder der Walzen das Werkstück

reversiren zu lassen und durch Anstellung der Druckschrauben allmählich auf

einen bestimmten Durchmesser zu bringen. Eine auf einer der Druckschrauben

befestigte mit schraubenförmiger Eintheilung versehene Mutter zeigt durch einen

am Ständer festgeschraubten Zeiger stets die Dicke des zwischen den Walzen

befindlichen Werkstückes an.

Hängt man zwei oder drei Rollen der Form von Textfig.

8 ein, so kann man in Folge der Reversirbarkeit Zapfen mit Ringen oder

Ansätzen und sonstige Façonstücke jeder Art in der vorher beschriebenen Weise

walzen. Hängt man Rollen von dem Querschnitte Textfigur

9 ein, so lassen sich Bolzen mit ganz scharfen Köpfen aus dicken

Stangen auswalzen und auf bestimmte Länge abschneiden.

Fig. 8., Bd. 265, S. 548

Fig. 9., Bd. 265, S. 548

Fig. 10., Bd. 265, S. 548

Werden Walzen von der Form Textfig. 10 eingehängt

und die Zahnräder, welche die Frösche treiben, umgewechselt, so daſs die eine

Rolle gar nicht, die zweite nach rechts, die dritte gleichzeitig nach links

gedreht wird, so können Kugeln und Façonstücke mit Kugelflächen gewalzt werden,

deren Durchmesser je nach dem engsten Walzenabstand beliebig variirt werden

kann.

Wird hinten bei y (Fig. 7) das umgehende

Druckeisen mit Walznasen eingehängt, so lassen sich je nach der Wahl der

letzteren alle massiven Querschnittsformen und gleiche Gröſsen bei geeigneter

Einstellung der zwei oder drei Walzen erzeugen.

Wird statt dieser Form der Walznasen ein Dorn in einem am besten am

Zahnradständer angebrachten Stützlager eingehängt, so lassen sich auch

dickwandige Hohlkörper in dünne Röhren in einem Durchgange auswalzen. Bei

gleichzeitiger Anwendung eines geeignet geformten Druckeisens lassen sich mit

oder ohne Anwendung von Walznasen dann alle Sorten der erwähnten Hohlkörper mit

façonnirtem Querschnitte, hohle Zahnradstangen, auch Schlangenrohre, Rohre mit

Heizrippen u.s.w. erzielen. Werden Walzen mit Streckwulsten eingehängt und das

umgehende Druckeisen nicht in der Mitte der drei, sondern an der engsten Stelle

zwischen den beiden unteren Walzen angeschraubt, so wird das Walzwerk zum

Drahtwalzwerke, um beliebig dünnen Draht aus dicken Stäben oder Blöcken glühend

auszuwalzen oder bei Anwendung façonnirten Druckeisens sofort Façondraht von

beliebigem Querschnitte in einem Durchgange aus rohen Knüppeln zu walzen.

Wird vor dem Eingange der Walzen eine Druckvorrichtung angebracht, weiche eine glühende Luppe zwischen die Walzen

preſst, so wird das Walzwerk im vorderen Theil zur Luppenquetsche, während es im

hinteren Theil der ausgewalzten Luppe gleich die gewünschte Querschnittsgröſse

und Form gibt, d.h. also die rohe Luppe in einem einzigen Durchgang von

Schlacken befreit und gleichzeitig in fertig gewalztes façonnirtes Eisen

verwandelt.

Werden anstatt der drei runden Walzen bestimmt profilirte, bezieh. mehrwinkelige,

z.B. mit Zähnen oder Riffeln versehene Walzen eingehängt, so lassen sich,

entsprechend dem früher Gesagten, Vielecksformen.) Zahnräderstangen mit

beliebigen Zahnformen, welche als Stangen benutzt oder von denen die Zahnräder

als Scheiben abgeschnitten werden, Reibahlen, Fräsen, alle nach Wunsch mit

geraden oder gewundenen Zähnen, und andere geriffelte oder gezahnte Gegenstände

u.s.w. herstellen.

Je nach der Dicke des eingeführten Rundstabes kann mit denselben Walzen jede

beliebige Zähnezahl hergestellt werden. Hängt man Walzen ein, von denen die eine

mit scharfen Killen nach rechts, die zweite mit scharfen Rillen nach links und

die dritte mit Rillen anderer Neigung versehen ist, so lassen sich in einem

Durchgange auſsen auf dem Werkstück schneidende oder je nach Wunsch geformte

Erhöhungen und beliebige Werkzeuge mit Zähnen walzen. Ferner lassen sich bei

Anwendung des entsprechenden Dornes Röhren mit auſsen oder innen schneidenden

oder gezahnten Oberflächen erzielen, z.B. Mühlcylinder, Rohre mit inneren und

äuſseren Gewinden, hohle, innen schneidende Fräsen u.s.w.

Werden excentrische oder sonst entsprechende, mit Winkelzähnen oder anderen

Zähnen versehene Walzen eingehängt, so lassen sich Scheiben zu Zahnräder u.s.w.

auswalzen, bei Anwendung eines Dornes oder innerer Walzen, Ringe oder Bandagen

mit Zähnen versehen u.s.w. – Man kann dies noch dahin abändern, daſs man behufs

Erzielung genauer Rundung zwischen den Walzen einen kalten, innen mit

entsprechenden Zähnen versehenen, oder auch seitlich durch zwei aufgeschraubte

Scheiben geschlossenen Ring umlaufen läſst und durch eine starke mit groſser

Kraft anstellbare Rolle den eingelegten glühenden Reif in das so gebildete

Kaliber eindrücken läſst.

Selbstverständlich können die seitlichen Scheiben auch an der Rolle angebracht

sein. Werden schmale, unrunde oder abgeflachte Walzen, am besten an der

niedrigen Stelle zugleich schmäler gemachte Walzen eingehängt, so lassen sich

Façonstücke mit Ansätzen oder Anläufen, z.B. Zapfen u.s.w. herstellen.

Will man anstatt sämmtlicher vorstehend erreichbarer Zwecke nur einen oder

einige, z.B. bloſs eine starke Dimensionsverminderung erreichen, so erhält das

Walzwerk, je nachdem man sich für die eine oder andere der vorstehend

beschriebenen neuen Walzmethoden entschlieſst, eine vereinfachte Form, welche

sich nach dem Vorstehenden für jeden Fachmann von selbst ergibt und daher nicht

weiter beschrieben zu werden braucht.“

So weit die Patentbeschreibung.

Bei der hervorragenden Wichtigkeit des beschriebenen Walzverfahrens lassen wir in

Nachstehendem den Wortlaut der Patent-Ansprüche nach dem deutschen Reichspatent

folgen.

Patent-Ansprüche:

„1) Das Verfahren, durch combinirtes Quer- und Längswalzen, d.h. gleichzeitiges

Ausstrecken in der Längs- wie in der Querrichtung unter Rotiren zwischen

entgegengesetzt bewegten Walzenflächen, Eisen, Stahl und sonstigen Metallen eine

seilartige Windung der Fasern zu ertheilen oder Zahnrad- oder Fräsezähne oder

beliebige Einsätze oder Verdünnungen darauf aufzuwalzen, oder sie ohne Anwendung

irgend eines Domes u.s.w. aus dem massiven Zustand zu Rohren oder Hohlkörpern

auszuwalzen, oder sie auf beliebigem Querschnitt in einem Durchgang auszustrecken, oder sie aus beliebigen Hohlstücken mit

kaltem oder glühendem Dorn oder Innenwalzen zu glatten oder mit Heizrippen,

Zähnen, oder sonstigen inneren oder äuſseren Erhöhungen versehenen Rohren oder

sonstigen Hohlkörpern zu walzen.

2) An einem Walzwerk zur Ausführung des unter 1. beschriebenen Verfahrens

gleichzeitig:

a) die Anbringung von Rückstauch- oder Streckwulsten auf Walzen behufs

Verlangsamung oder Beschleunigung des Werkstückes quer zur Walzenbewegungsrichtung;

b) die Verstellbarkeit oder Verdrehbarkeit der Walzen gegen die Mittellage behufs

Erzielung des Reversirens ohne Umkehrung der Walzenbewegung 5

c) die Combination des Walzwerkes mit am Austrittsende der Walze angebrachtem

Druck- oder Zieheisen behufs Vervollkommnung oder Aenderung der

Querschnittsform;

d) die Combination von Walzen mit zwischen den Walzen rotirenden, in das glühende

Werkstück sich eindrückenden kalten Ergänzungsstücken (Walznasen), welche den

Querschnitt des Werkstückes zu einem Kreise vervollständigen.“

Wenn sich auch nur ein kleiner Theil der vorstehend beschriebenen Verfahrungsweisen

bewähren sollte, so ist das Patent geeignet, eine vollständige Umwälzung im

Walzverfahren hervorzurufen. Die bisher vorgezeigten Proben haben das Erstaunen

aller Fachmänner erregt und alle Erwartungen übertroffen.

Zum Schlusse bringen wir noch eine Universal-Walze von E. W.

Harris in St. Louis, Nordamerika (* Nordamerikanisches Patent 353 450). Wie

aus der Figur

11 zu ersehen, sind drei liegende Walzen und zwei Paar stehende zur

Verwendung gekommen. Im übrigen verweisen wir auf die Abbildung.