| Titel: | Verfahren und Apparate zur Wasserreinigung. Filtrir- und Auslaugevorrichtungen. |

| Autor: | Sachse |

| Fundstelle: | Band 266, Jahrgang 1887, S. 312 |

| Download: | XML |

Verfahren und Apparate zur Wasserreinigung.

Filtrir- und Auslaugevorrichtungen.

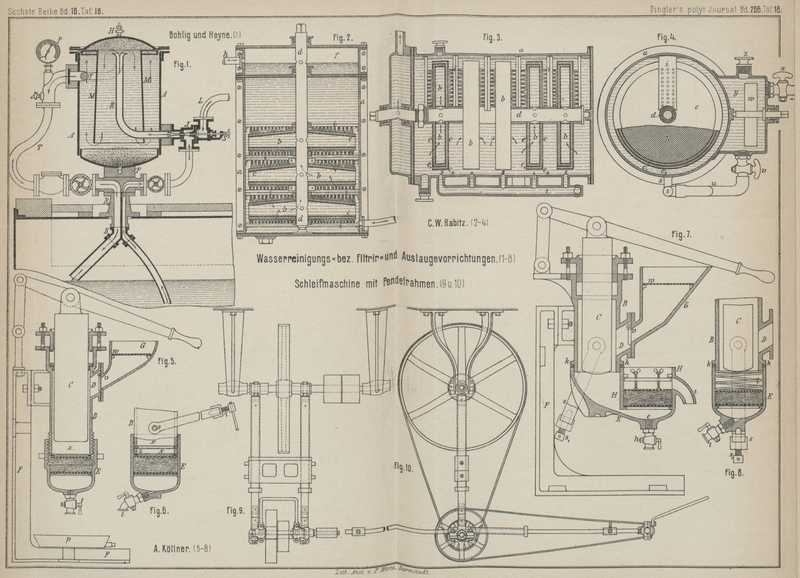

Patentklasse 12. Mit Abbildungen auf Tafel 18.

Verfahren und Apparate zur Wasserreinigung.

Vor einiger Zeit hat P. Fliessbach ein eigenartiges

Verfahren zur Reinigung von Abwässern sich patentiren lassen, über welches in D. p. J. 1887 264 * 190

schon kurz berichtet ist. Es seien hier noch einige Details über dieses

Reinigungsverfahren mitgetheilt. Die mit der Faser im Holländer gemischte Kohle

haftet auf ersterer namentlich dann sehr fest, wenn dem Brei Thonerdesalze zugesetzt

worden sind; es schlägt sich Thonerdekohle als fein vertheilter, aber sehr fester

Niederschlag auf der Faser nieder. Das mittels Asbestfaser und Kohle hergestellte Reinigungsmittel wird noch auf

besondere Art porös und Kohle haltig gemacht. Zu dem Ende vermengt man mit demselben

entfettete Haare, entharzte Sägespäne oder Holzmehl und fertigt aus dem Gemenge

Filterplatten, Filterkörper und Filtergefäſse. Diese werden sodann in Retorten unter

Luftabschluſs erhitzt, bis die organische Substanz verkohlt ist. Das Erhitzen

geschieht zweckmäſsig in einer Retorte, in welcher mittels einer Luftpumpe die Luft

möglichst verdünnt und nur durch einen an der Retorte angebrachten Hahn so viel Luft

zugelassen wird, daſs die organische Substanz vollständig verkohlt, aber nicht

verbrennt, Nachdem dieses geschehen, wird noch einige Minuten im Vacuum erhitzt, um

jeden Rest unverkohlter organischer Substanz auf der Asbestfaser zu zerstören.

Hierdurch wird die Filtermasse so porös, daſs die Entfärbung, Filtration und

Entfuselung von Flüssigkeiten durch erheblich dicke Schichten des Decolorats bei

leichtem Druck der Flüssigkeit vor sich geht. Wird die Masse unbrauchbar, so kann

man sie durch Erhitzen im Vacuum bezieh. unter Luftabschluſs wieder beleben. Die

Wiederbelebung der mit Kohle beladenen organischen

Faserstoffe geschieht durch Auswaschen mittels stark alkalischer Lauge, Ausspülen

und neues Carbonisiren.

E. Bohlig und G. O. Heyne

(* D. R. P. Nr. 39566 vom 3. Juli 1886) stellen Magnesiakohle zur Reinigung von Kesselspeisewasser und Abfallwässern und

zur Entfärbung von Flüssigkeiten dar, bei welchem Verfahren gleichzeitig Salzsäure erhalten wird.

Chlormagnesiumabfalllauge, wie sie beispielsweise nach dem Auskrystallisiren des

Chlorkaliummagnesium-Doppelsalzes in den Staſsfurter Fabriken als werthloses

Nebenproduct erhalten wird, mengt man mit einer bestimmten Menge grober

Raspelholzspäne oder grober Sägespäne und bringt das, wenn nöthig, vorher etwas

auszutrocknende, nur feucht sein sollende Gemisch in Retorten unter Luftabschluſs

nach und nach zur dunklen Rothglut, bis die Gasausströmung beendet oder eine Probe

derselben mit Salmiakgeist keine weiſsen Nebel mehr erzeugt. Die ausströmenden sauren Dämpfe werden in

die gewöhnlichen Gloverthürme geleitet und dort zu nutzbarer Salzsäure

verdichtet.

Die vollkommene Spaltung des Chlormagnesiums in Magnesiumoxyd und Salzsäure bei

verhältniſsmäſsig niederer Temperatur ist nur zu erreichen, wenn Menge bezieh.

Concentration der Lauge so gewählt wird, daſs die resultirende Magnesiakohle 40

Proc. Magnesiumoxyd nicht viel übersteigt. Anderenfalls findet, auch selbst bei

starker Erhitzung, nur die genugsam bekannte theilweise Zersetzung statt.

Die so erhaltene Magnesiakohle soll besonders als Füllmasse der unter * D. R. P. Nr.

16574 vom 14. April 1881 patentirten Wasserreinigungsbatterie (vgl. Bohlig und Heyne 1883 247 458) statt des bisher verwendeten Gemisches von

Magnesia und Sägespänen zur Reinigung des Kesselspeisewassers dienen. Eine weitere

geeignete Verwendung findet diese Magnesiakohle zur Klärung und Entfärbung aller

Flüssigkeiten, als Ersatz der Thierkohle (D. R. P. Kl. 89 Nr. 30750 vom 17. August

1884), insbesondere aber zur Unschädlichmachung aller Art von industriellen

Abfallwässern, da hierzu die Magnesia ein rationelles Mittel darbietet und weil

diese Kohle als solche oder nach deren Carbonisirung durch die Feuergase eine

geeignete Form ist, die organischen Substanzen aus den Abwässern, wie auch

Ammoniakphosphorsäure, zum groſsen Theile zu fällen und diese dauernd zu

sterilisiren.

Dieselben Erfinder (* D. R. P. Nr. 39181 vom 13. Juli 1886) erhielten ferner einen

Apparat patentirt zur Abscheidung aller Luftarten und von kohlensaurer Magnesia aus

Speisewässern, welche nach Maſsgabe des oben erwähnten Patentes Nr. 16574 mit

kaustischer Magnesia oder basisch kohlensaurer Magnesia gereinigt worden sind. Die

betreffenden Dampfkessel, welche mit so vorgereinigtem Wasser gespeist werden,

erhalten einen Misch- und Klärapparat A, der mit einem

Injector J (Fig. 1 Taf. 18) mit

regulirbarer Spindel S, einem aufsteigenden

Wasserzuführungsrohr R, einem mit dem Deckel

verbundenen Leitmantel M, einem

Schlammabführungsstutzen F, einem combinirten Speise-

und Circulationsstutzen R1 mit Kuppelstück K, einem

Luftabführungshahne H und einem Wasserabfluſsrohr T versehen ist. Das in der Reinigungsbatterie unter

Anwendung von Magnesia gereinigte Wasser tritt durch die Speiseleitung L, den Injector J und das

aufsteigende Wasserzuführungsrohr R in den Apparat A ein, nachdem ihm durch die Wirkung des regulirbaren

Injectors ein Theil Kesselwasser zugeführt und mit ihm vermischt ist.

Das Gemisch von Speise- und Circulationswasser, welches eine Temperatur von 110 bis

115° haben soll und welche durch den Pyrometer P

controlirt wird, scheidet seine durch die Erwärmung ausgetriebenen Gase (Kohlensäure

und sonstige Luftarten) an der höchsten stelle des Apparates A ab, von wo dieselben durch den theilweise geöffneten Hahn H entweichen können.

Hierauf wird das Speise- und Circulationswassergemisch durch den Leitmantel M nach unten geführt, scheidet an der tiefsten Stelle

des Apparates A die Schlamm bildende kohlensaure

Magnesia aus und steigt dann geklärt nach oben, um durch das Abfluſsrohr T nach dem Dampfkessel übergeführt zu werden. Die an

der tiefsten Stelle des Apparates A zur Ablagerung

kommende Magnesia wird durch den Schlammabführungstutzen F und eine sich daran schlieſsende Rohrleitung der Reinigungsbatterie

periodisch zugeführt, um hier in der bekannten Weise wieder als Reinigungsmittel zu

wirken.

E. G. Thorn (* D. R. P. Nr. 39386 vom 21. September

1886) macht trübes, ungenieſsbares Wasser dadurch krystallklar und genieſsbar, daſs

er in dasselbe zunächst einen mit Eisenchlorid getränkten Filtrirpapierstreifen und

dann einen mit Natriumbicarbonat getränkten Streifen eintaucht; es bildet sich

kohlensaures Eisenoxyd, welches die Verunreinigungen absorbirt bezieh. zu Boden

schlägt, worauf das Wasser durch einen Schwamm filtrirt wird.

C. W. Rabitz (* D. R. P. Nr. 38426 vom 2. April 1886,

Zusatz zum Patent Nr. 31915 vom 18. December 1884) hat die ihm durch Patent Nr.

31915 geschützte Filtertrommel mit Reinigungsvorrichtung in eine Reihe von Trommeln

b (Fig. 2) zerlegt, welche

auf der im Gehäuse a befindlichen Welle d über einander angeordnet sind. Dieselben sind,

unähnlich der im Hauptpatent beschriebenen, an ihrem Umfange geschlossen, während

ihre Seiten aus Siebböden mit. darauf befestigten Filterplatten c bestehen.

Die zu filtrirende Flüssigkeit dringt von unten und von oben in die Trommeln b ein, steigt in der Welle d in die Höhe und wird so in das Reservoir f

geleitet, von wo sie durch h abflieſsen kann.

Zum Reinigen der Filterplatten c sind die Bürsten i fast diametral durch das Gehäuse a gelegt, und zwar so, daſs sie beide Filterflächen

jeder Trommel b berühren; bei der einen Bürste sind

also die Borsten nach unten, bei der anderen nach oben gekehrt. Beim Drehen der

Welle d wird der Filterschmutz von den Platten c abgebürstet.

Um die Filz- oder Tuchüberzüge auf den Trommeln b zu

befestigen, schneidet Rabitz (D. R. P. Nr. 41357 vom

14. Mai 1887, 2. Zusatz zum Patent Nr. 31915) aus dem Filz oder Tuch Scheiben von

etwas gröſserem Durchmesser, als ihn die Trommeln haben, und mit einer Mittelöffnung

vom genauen äuſseren Durchmesser des Mittelrohres d

(Fig. 3

und 4).

Diese Scheiben c legt man dann vor die Stirnflächen der

Trommeln und klemmt sie durch Aufschieben der Metallringe c1, c2

über den überstehenden Theil auf den Trommeln fest, und zwar so, daſs der eine

umgebogene Rand der einen Stoffscheibe c direkt auf dem

Trommelumfang liegt und durch den Ring c1 gehalten wird, während der Ran der

anderen Stoffscheibe c sich über den Ring c1 legt und dort durch

den Ring c2 angeklemmt

ist.

Zum Dichtermachen des Stoffüberzuges wird nach dem Oeffnen der Verschluſsschraube z Asbestfaser in das Reservoir y eingeschüttet, dann die Schraube z

geschlossen und der Wasserhahn x geöffnet. Dann setzt

man das Rührwerk w in Bewegung und läſst hierauf durch

Oeffnen des Hahnes v das innige Gemisch von Asbestfaser

und Wasser durch das Rohr u in das Sammelrohr t laufen, von wo es durch die Stutzen s in den Cylinder a und an

die Filtertrommeln b gelangt. Das Wasser dringt dann

durch die Tuch- oder Filzüberzüge c der Trommeln

hindurch, während die Asbestfaser auf denselben sitzen bleibt und sie dichter macht.

Beim Reinigen der Trommeln wird die Asbestfaser sammt den ihr anhaftenden

Filterstoffen durch die Bürsten i von den Trommeln b abgekehrt.

Eine für Versuchszwecke scheinbar gut geeignete Filtrir- bezieh. Auslaugepresse wird

von A. Köllner (* D. R. P. Nr. 39671 vom 14. November

1886) beschrieben. Dieselbe besteht aus dem vertikalen Pumpencylinder B (Fig. 5 und 6) mit Kolben

C, dem an ersterem oben und seitlich angebrachten

Zuführstutzen D mit nach dem Inneren des Cylinders sich

öffnendem Ventil v und aus der zur Aufnahme der

Filterschicht dienenden Haube E, welche sich von unten

auf den Cylinder B pressen läſst, derart, daſs die

Filterschicht gegen den Rand des Cylinders und dadurch zusammengedrückt wird. Zu

diesem Zwecke kann die Haube mit innerem, der Cylinder B mit äuſserem Gewinde versehen sein, so daſs die Haube sich unmittelbar

auf den Cylinder aufschraubt, oder es wird dazu ein am Cylinder aufgehängter,

drehbarer Bügel s mit Druckschraube s1 verwendet. Die Haube

hat unten eine eventuell mit Hahn t ausgestattete

Abfluſsöffnung. Der Pumpencylinder ist an einer Wand oder an einem transportablen

Gestell F derart befestigt, daſs sein unteres Ende zum

bequemen Auf- und Abschrauben der Haube frei hängt.

Die zu filtrirende Flüssigkeit wird mittels eines vor dem Stutzen D angebrachten, erforderlichenfalls mit Sieb w versehenen Trichters G

oder auch durch ein Zuleitungsrohr der Pumpe zugeführt. Bei erfolgender Auf- und

Abbewegung des Pumpenkolbens C wird alsdann die

Flüssigkeit, so lange sie den Hohlraum des Cylinders ausfüllt, direkt vom Kolben

durch die mittels Ringes x gegen den Cylinderrand

abgedichtete Filterschicht gepreſst und läuft der abfiltrirte Theil durch den Hahn

t in eine Schale p ab.

Ist aber die Flüssigkeit nur in so geringer Menge vorhanden, daſs sie den Cylinder

nicht ausfüllt, so wird sie vermöge der vom Kolben durch das Ventil v angesaugten und darauf comprimirten Luft durch die

Filterschicht gedrückt und somit vollständig aus dem Cylinder verdrängt. Die festen

Rückstände, welche nach dem Abschrauben der Haube als Kuchen im Cylinder etwa sitzen

bleiben, Tonnen durch Luftdruck aus diesem entfernt werden, indem man den Kolben auf

und nieder bewegt. Durch Einschaltung eines Ringes z

und eines zweiten Dichtungsringes x zwischen

Filterschicht und Cylinderkante (Fig. 6) können die

Kuchen auch in der Haube gebildet werden. Zum Auslaugen von Substanzen läſst sich

die Filterschicht durch ein einfaches Filtertuch ersetzen.

In dem Zusatzpatente zu obigem (* D. R. P. Nr. 41355 vom 25. März 1887) beschreibt

A. Köllner einige Aenderungen an der eben

dargestellten Filter- bezieh. Auslaugepresse. Um die Flüssigkeit von unten nach oben

durch die Filterschicht zu drücken, ist die Haube E

(Fig. 7)

mit dem seitlichen Theile H versehen, welcher unten mit

dem Innenraum der Haube in Verbindung steht und einen ringförmigen Ansatz hat, auf

welchem die Filterschicht ruht und gegen welchen diese mittels einer geeigneten

Schraubvorrichtung gepreſst wird. Das Filtrat steigt aber von unten nach oben durch

die Filterschicht und flieſst oberhalb derselben durch das Rohr t ab, während der in der Haube bezieh, in dem Räume e verbleibende Rückstand durch den Hahn h bezieh. unter Zuhilfenahme des durch den Kolben C zu erzeugenden Luftdruckes entfernt wird. Die Haube

E ist so geformt und der Raum e so klein gehalten, daſs überhaupt nur wenig

Flüssigkeit bei der Filtration zurückbleiben kann. Zur Verbindung der Haube mit dem

Cylinder B dient der Bügel s mit Druckschraube s1 welche die Haube gegen den Ansatz k des Cylinders preſst.

Bei Benutzung der im Hauptpatent Nr. 39671 beschriebenen Haube bietet es

Schwierigkeiten, den beim Anschrauben der Haube auf die Filterschicht entfallenden

Druck so zu bemessen, daſs die Schicht nicht zu lose bleibt, aber auch nicht zu fest

zusammengepreſst wird. Um diesen Uebelstand zu beseitigen, wird der Cylinder

ebenfalls mit einem dem bereits erwähnten gleichen Ansatz k (Fig.

8) versehen und die Haube so angeordnet, daſs sie sich fest gegen

letzteren pressen läſst, während zwischen die Deckplatte der Filterschicht und den

unteren Rand des Cylinders eine Feder l gelegt wird,

deren Spannung alsdann den gewünschten mäſsigen Druck hervorruft (vgl. auch Köllner 1887 264 301).

Sachse.

Tafeln