| Titel: | Ueber die Herstellung des Weissbleches. |

| Fundstelle: | Band 266, Jahrgang 1887, S. 491 |

| Download: | XML |

Ueber die Herstellung des

Weiſsbleches.

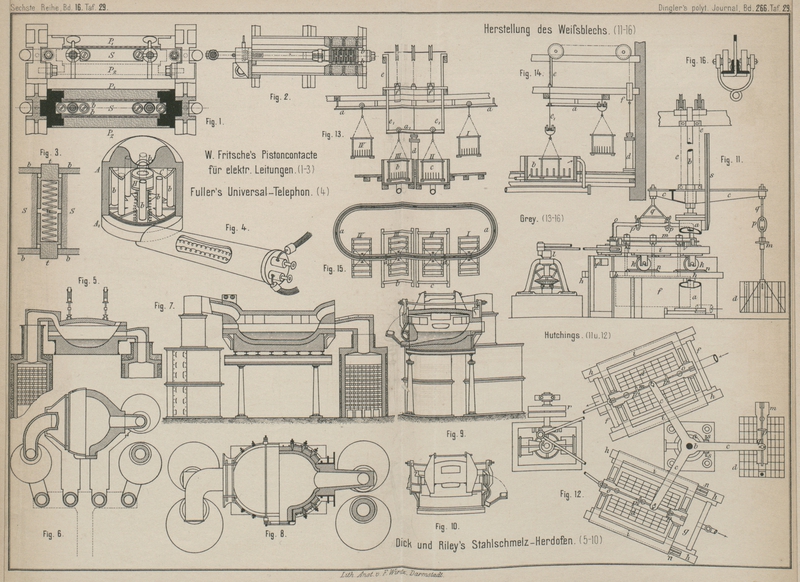

Mit Abbildungen auf Tafel 29.

Ueber die Herstellung des Weiſsbleches.

a) Die Herstellung des

Schwarzbleches.

Der in den Verhandlungen des Vereins zur Beförderung des

Gewerbefleiſses, 1887 S. 313 u. ff. veröffentlichten Abhandlung: Die Technik der Weiſsblechfabrikation von Wilh. Stercken entnehmen wir Folgendes:

Als Rohmaterial für Weiſsblech dient in neuerer Zeit fast nur Fluſseisen von 0,05 bis

0,15 Proc. Kohlenstoff. Dasselbe wird entweder in dem sauren Siemens-Ofen (besonders in England) oder in der basischen Bessemer-Birne hergestellt. In Deutschland benutzen die

Rasselsteiner-Eisenwerke bei Neuwied selbst

gefertigtes Clapp-Griffiths-Eisen (vgl. 1885 257 * 21. 1887 263 * 432).

Auſserdem findet das Product der Klein-Bessemerei nach dem Davy'schen Verfahren (vgl. 1886 260 * 274) an

einigen Stellen in England Verwendung.

In der Umwandlung der Fluſseisenblöcke zu Stäben, Platinen und endlich zu Blechen

sind in den letzten Jahrzehnten fast gar keine Fortschritte gemacht worden.

Vereinzelt findet man das Lauth-Davy-Walzwerk, bei

welchem 3 Walzengerüste vorhanden sind. In dem einen sind die beiden Blechwalzen, in

dem darauf folgenden Gerüst die 3 Platinenwalzen angeordnet. Von diesen ist die

mittlere bedeutend dünner als die anderen, wodurch die Platinen sehr schnell

heruntergewalzt werden können. Die untere Blechwalze ist mit der unteren Platinen

walze direkt gekuppelt, während letztere durch 3 Zahn- oder Reibungsräder von

gleichem Durchmesser wie die Platinenwalzen die obere der letzteren treibt. Die

Räder liegen in einem besonderen, dem dritten Gerüst. Das Doppeln der Bleche

geschieht jetzt nur noch unter der Presse, welche gewöhnlich mit der Schere eine

einzige Maschine bildet und entweder eine Dreh- (Hebel-) oder Parallelbewegung

(letztere besonders in Frankreich) hat.

Sehr bemerkenswerth ist der Vorschlag Bessemer's, das

Eisen von Platinen- auf Schwarzblechdicke in einem

einzigen Durchstich herunterzuwalzen. Zu diesem Zwecke werden die Platinen

packetweise in fluſseisernen geschlossenen Retorten, welche gerade gegenüber dem

Walzwerk liegen, erwärmt und dann in letzteres eingeführt. Dasselbe besitzt zwei

groſse in starken Gerüsten gelagerte Walzen, welche in bekannter Weise genau

eingestellt werden können. Auf der Einsteckseite dieser Walzen sind zwei kleinere

Walzen parallel denselben angeordnet, welche in gleicher Richtung gedreht werden und

sich durch Hydraulik gegen einander pressen lassen. Dieselben stehen vor Beginn der

Walzoperation so weit aus einander, daſs sich die Platine bequem zwischen sie

durchstecken läſst, bis sie mit ihrem zugeschärften Ende auf die auf

Schwarzblechdicke eingestellten Hauptwalzen trifft. Preſst man nun die kleinen

Walzen, welche sich mit den Hauptwalzen drehen, zusammen, so drücken erstere die

Platine in das Kaliber der Hauptwalzen hinein, so daſs diese die Platine erfassen

und direkt zu Schwarzblech ausrecken. Diese erstaunliche Wirkung soll, nach Angabe

des Erfinders, hauptsächlich dem Umstände zuzuschreiben sein, daſs bei dem starken

Druck, welchen die Hauptwalzen auf die Platine ausüben, genug Wärme entwickelt wird,

um das Ausrecken des Eisens ohne Brüche und Risse zu ermöglichen. Haben die

Hauptwalzen die Platine erfaſst, so treten die kleinen Walzen auſser Thätigkeit, um

dieselbe nicht zu stauchen. Beträgt das Kaliber der Hauptwalzen 0mm,5, die Dicke der Platine 13mm, so wird das durchgewalzte Schwarzblech 26 mal

länger als letztere sein, so daſs, wenn die Platine 1800mm lang ist, die Länge des Schwarzbleches 45m beträgt. Nimmt man den Walzendurchmesser zu 760mm, den Umfang also zu 2390mm an, so würde eine solche Platine in 20

Umdrehungen ausgewalzt werden können. Welche Vortheile ein derartiges Walzverfahren

haben würde, ist einleuchtend. Es scheint jedoch, als ob man bei der praktischen

Verwerthung noch auf groſse Schwierigkeiten stöſst, denn in Europa ist dasselbe noch

nicht weiter bekannt geworden. Eine kurze Notiz in einem amerikanischen Journal

läſst den – allerdings unsicheren Schluſs zu, daſs das Verfahren in Amerika

angewendet wird. Das aus dem Walzwerk tretende Schwarzblech wird von einer hinter,

ersterem liegenden rotirenden Schlagschere in Stücke zerschnitten oder es wird

aufgerollt.

b) Das Beizen des

Schwarzbleches.

Im Beizen des Schwarzbleches sind ganz wesentliche Fortschritte gemacht worden,

insofern die von Hand bedienten Beizen jetzt allgemein durch sogen. Maschinenbeizen

verdrängt worden sind. Von diesen sind die Hutchings'sche, die Morris'sche und die Grey'sche Beize besonders in Gebrauch. Das Prinzip

derselben beruht darauf, daſs zwei mit Blechen gefüllte Körbe, von denen der eine

schon gebeizt ist, gleichzeitig in der Beize bezieh. der Wäsche hin und her bewegt

werden, während ein ebenfalls an die Maschine anhängbarer dritter Korb während des

Beiz- und Waschprozesses still steht, entleert und wieder gefüllt wird. Ist nun das

Beizen bezieh. Waschen der beiden ersten Körbe beendet, der dritte Korb aber

gefüllt, so findet eine Umstellung der Körbe in der Weise statt, daſs der frisch

gefüllte Korb in die Beize, der gebeizte Korb in die Wäsche und der gewaschene Korb

an die Füllstelle gebracht wird. Auf diese Weise ist ein ununterbrochener, dabei

aber äuſserst leistungsfähiger Betrieb hergestellt.

Da die drei vorgenannten Beizmaschinen durch Journale noch wenig bekannt geworden

sind, dieselben aber auch für andere Industriezweige, in welchen der Beizprozeſs

Anwendung findet, von Interesse sind, so möge hier eine nähere Erläuterung derselben

folgen.

Bei der Hutchings'schen Beize (Fig. 11 und 12) werden

die Körbe in den Beiz- und Waschbottichen horizontal

bewegt, nach vollendetem Beiz- und Waschprozeſs aus den Bottichen gehoben, um einen festen Mittelpunkt

herumbewegt und wieder gesenkt, worauf sich derselbe Prozeſs in anderer Folge der

Körbe wiederholt. Den Mittelpunkt der Maschine bildet ein senkrechter Dampfcylinder

a; in demselben spielt ein Kolben, dessen Stange

b im Dachgebälk geführt ist. An b ist ein dreiarmiges Querhaupt c befestigt, an welchem 3 Körbe d aufgehängt

sind. Das Gewicht derselben wird durch ein an den Ketten e hängendes Gegengewicht ausgeglichen. Neben dem Cylinder a sind 2 Bottiche fg im

Winkel derart angeordnet, daſs die Mittelpunkte derselben unter den von den Enden

des Querhauptes c beschriebenen Kreis fallen. An den

Längsseiten der Bottiche sind Böcke h angeordnet, auf

welchen Schütten i mittels Räder k laufen. Die Schlitten werden von einem im

Schnittpunkt der Mittellinien der Bottiche gelegenen Motor (Kurbel l mit Riemenantrieb) auf Schienen n hin und her bewegt. Auf den Schlitten i ruhen die an Traversen m

und Bügeln o befestigten Körbe d. Die Bügel o sind an 2 Stellen gekröpft, um

mittels 2 Ringen p und einem Dreieckhaken q vom Querhaupt c gehoben

werden zu können. Bei der Bewegung der Schlitten i

nimmt c eine so tiefe Lage ein, daſs die Bügel o frei durch die Ringe gleiten können. Der Betrieb

vollzieht sich nun in der Weise, daſs die in dem Beiz- bezieh. Waschbottich g bezieh. f hängenden

Körbe d von der Kurbel l

so lange hin und her bewegt werden, bis der Beizprozeſs beendet ist; unterdessen

wird der stillstehende (rechte) Korb entleert und mit noch zu beizendem Blech

gefüllt. Nunmehr stellt man durch Ueberführen des Riemens auf die Losscheibe r die Kurbel l still, so

daſs die Kröpfungen der Bügel o in den Ringen p stehen und läſst Dampf unter den Kolben im Cylinder

a. Es werden dadurch alle 3 Körbe d gehoben. Man dreht dann das Querhaupt c um 120° herum und senkt es wieder, wobei die Schienen

s einem der Arme c als

Führung dienen. Dabei gelangt der frische Korb in die Beize, der gebeizte Korb in

die Wäsche und der gewaschene Korb an die Entleer- bezieh. Füllstelle. Nun wird die

Kurbel l wieder in Umdrehung gesetzt und der

beschriebene Arbeitsgang wiederholt.

Während die Hutchings'sche Beize 2 Motoren bedarf und

die Bleche horizontal bewegt, führt die Morris'sche

Beize die Bleche vertikal auf und ab und bedarf in

Folge dessen nur eines Motors. Derselbe ist eine

Dampfmaschine (Cylinder und Kolben), welche wie bei der Hutchings'schen Beize zwischen den beiden Bottichen steht. Auf dem

Cylinder steht eine Säule, auf deren oberem Rand ein dreiarmiges Querhaupt sich

dreht. Auf diesem sind Rollen angeordnet, über welche einerseits an den 3 Körben,

andererseits an der Kolbenstange befestigte Ketten laufen. Geht also die

Kolbenstange auf und ab, so zieht sie die Körbe mittels der über die Rollen gelegten

Ketten ebenfalls auf und ab. Die Umstellung der Körbe von dem Beiz- in den

Waschbottich, von diesem zur Füllstelle und von dieser in den Beizbottich erfolgt

wie bei Hutchings.

Bei der Grey'schen Beize (Fig. 13 bis 16) werden

die Körbe ebenfalls vertikal auf und ab bewegt, der bewegende Dampfcylinder steht

aber nicht zwischen beiden Bottichen bc, wie bei Morris,

sondern in einiger Entfernung seitlich neben denselben, so daſs die Bottiche mit den

Längsseiten an einander gestellt werden können, welche Anordnung die Beize für

beschränkte Räume besonders geeignet macht. Ueber der Maschine ist am Dachgebälk ein

in sich geschlossenes Geleise a aufgehängt, dessen

einer Strang über die Mitten der Bottiche bc

hinwegführt und auf der Länge derselben durch ein heb- und senkbares Geleisstück a1 unterbrochen ist.

Letzteres wird durch feste Führungen ee1 gerade geführt und ist durch Ketten mit

Gegengewichten f und dem Kolben des Dampfcylinders d verbunden. Die Steuerung geschieht wie bei Morris durch Stoſsknaggen (ohne Katarakt). Auf dem aus

2 Winkeleisen gebildeten Geleise (Fig. 16) laufen 4

Katzen, an welchen 4 Körbe I bis IV hängen. Während sich die beiden an dem auf und ab

gehenden Geleisstück a1

hängenden Körbe II, III in der Beize c bezieh. der Wäsche b

befinden, wird Korb I gefüllt, Korb IV entleert. Nach Beendigung des Beizprozesses wird das

Geleisstück a1 bis in

die Linie des festen Geleises a gehoben und werden nun

die Körbe in bekannter Weise gewechselt. Dabei fährt der entleerte Korb IV auf dem hinteren Geleisstrang bis zur Füllstelle

u.s.w.

Die Leistung dieser in Deutschland, Oesterreich, Frankreich und England allgemein

eingeführten Beizen schwankt je nach der Gröſse bis zu 1800 Kisten (à 112 Blechen)

in 24 Stunden.

Bei diesen Beizen flieſst das Waschwasser dem Waschbottich an einer Breitseite am

Boden zu und an der entgegengesetzten Seite oben in breitem Strahl ab. Säure und

Wasser gelangen in den Beizbottich durch über den Rand desselben gelegte Bleirohre

und Schläuche und werden durch ein am Boden angeordnetes Bleirohr mit säurefestem

Ventil abgelassen. Die Anwärmung der Beize geschieht durch Dampfschlangen. Der

Säureverbrauch ist 2k,75 auf eine Kiste Blech. Die

Arbeitslöhne betragen 7 bis 8 M. gegen 28 M. für 100 Kisten bei den Handbeizen. Als

Beize bedient man sich der Salz- und Schwefelsäure, welche gewöhnlich 60° B. haben.

Die Beizdauer beträgt je nach dem Alter der Beize 5 bis 10 Minuten.

Die Beizbottiche bestehen aus Holz, Guſsblei, Guſseisen, seltener aus Stein. Die

hölzernen und guſseisernen Bottiche werden innen mit 5mm starkem Bleiblech belegt. Eine Tafel des letzteren hat zweckmäſsig die

Gröſse der in eine Ebene niedergeklappten Bottichwände und wird durch Zusammenfalten

zu einem Kasten geformt. Man umgeht auf diese Weise die leicht undicht werdenden

Löthstellen.

Nach dem ersten Beizen der Schwarzbleche werden dieselben getrocknet und dann

geglüht.

(Fortsetzung folgt.)

Tafeln