| Titel: | Die Herstellung des Weissbleches. |

| Fundstelle: | Band 267, Jahrgang 1888, S. 9 |

| Download: | XML |

Die Herstellung des Weiſsbleches.

(Fortsetzung des Berichtes Bd. 266 S.

491.)

Mit Abbildungen auf Tafel

3.

Ueber die Herstellung des Weiſsbleches.

c) Das Glühen des Schwarzbleches.

Auf die Vorbeize des Schwarzbleches folgt das Glühen. Das Glühen und langsame

Abkühlen des Bleches hat den Zweck, demselben die durch das Walzen im Blechwalzwerk

und zwischen den Kaltwalzen hervorgerufene Härte und Sprödigkeit zu nehmen. Das

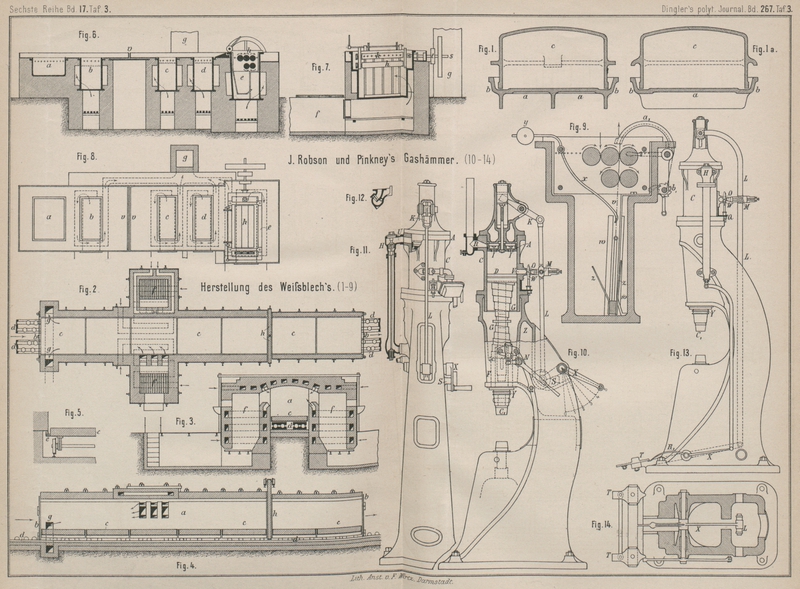

Glühen erfolgt jetzt nur noch in Kisten; Fig. 1 und la. Dieselben

bestehen aus einem Untersatze a mit Längsrippen auf der

unteren Seite und einem Rande b auf der oberen Seite.

In diesen hinein setzt man die eigentliche Kiste c. Als

Material für die Kisten benutzte man bis vor Kurzem ausschlieſslich Guſseisen,

neuerdings auch Guſsstahl, Bessemer-Fluſseisen und Schweiſseisen. Letzteres hat den

Vortheil, daſs man die Kisten bei Verwerfungen wieder gerade hämmern kann. Die

Gröſse der Kisten wird zweckmäſsig derjenigen der Bleche möglichst genau angepaſst,

um todte Räume zu vermeiden. Die Glühöfen zur Aufnahme der Kisten haben verschiedene

Einrichtungen. Als Regel gilt, daſs der Herd in der Höhe der Hüttensohle liegt, so

daſs die Kisten von einer fahrbaren Gabel mit langer Deichsel erfaſst und direkt an

Ort und Stelle in den Ofen gefahren werden können. Jeder Ofen nimmt je nach der

Gröſse der Bleche bis 4 Kisten auf. Zuweilen kommen auch Doppelöfen vor, welche bis

12 Kisten fassen. Die Schwierigkeiten, in derartigen Oefen die Kisten von allen

Seiten gleichmäſsig auszuglühen, hat zur Erfindung der

Kanalöfen geführt, welche einen ununterbrochenen Betrieb haben, so daſs an dem einen

Ende derselben kalte Kisten eingesetzt und an dem anderen Ende geglühte Kisten nach

erfolgtem Abkühlen herausgezogen werden.

Ein in Deutschland in Gebrauch stehender Ofen dieser Art ist in Fig. 2 bis 4 abgebildet. Derselbe

besteht aus einem oberirdischen Kanal a aus feuerfestem

Mauerwerk, dessen beide Enden durch schmiedeeiserne Flügelthüren b geschlossen sind. Die Sohle des Kanales a wird aus einzelnen, eine oder mehrere Glühkisten

aufnehmenden Theilen c gebildet, die auf Rädern, Fig. 5, oder

guſseisernen Kugelbahnen d laufen und vermittels einer

vor einem Ende des Kanales stehenden starken Winde durch den Kanal a geschoben werden können. Laufen die Sohltheile auf

Rädern, so sind sie gegen die Seitenwandungen des Kanales durch einen fortlaufenden

Sandverschluſs e, Fig. 5, abgedichtet, um

die Flamme von dem Laufwerke der Sohltheile fernzuhalten. Diese Einrichtung ist bei

den Kugelbahnen d nicht erforderlich. Letztere sind

trotzdem viel haltbarer als Räderwerk und deshalb vorzuziehen. Auf ein Drittel jeder

Längsseite des Kanales a liegt eine Gasfeuerung f, deren Flamme nur das linke Drittel des Kanales

a durchzieht und am linken Ende desselben durch die

an den Seiten angeordneten Füchse g entweicht. Der

andere Theil (⅔ der Länge) des Ofens bleibt ungeheizt und dient als Abkühlraum. In

einigen Werken ist er sogar durch eine Scheidewand h in

zwei Abtheilungen geschieden, so daſs dadurch ein Glüh-, ein Abkühl- und ein

Kaltraum geschaffen wird. Die Scheidewand h ist nach

oben aus dem Kanal herausziehbar und besteht dann aus einem Stück, oder sie wird aus

zwei Schiebern gebildet (wie gezeichnet), die nach beiden Seiten aus dem Ofen

herausgezogen werden können. In letzterem Falle laufen die Schieber auf Rollen oder

hängen an einer Hängebahn. Sie selbst werden aus einem schmiedeeisernen Gerippe mit

Steinfüllung gebildet. Der Betrieb besteht nun darin, daſs in gewissen

Zeitabschnitten (2 Stunden) die Thüren des Kanales a

geöffnet, die Scheidewand b herausgezogen und die ganze

Sohle c vermittels der Winde um eine Sohltheillänge

entgegen der Flammenrichtung nach rechts geschoben werden. Dadurch wird im Glühraum

(am linken Ende des Kanales d) ein Platz für einen

neuen Sohltheil frei, der unmittelbar vor diesem gelegene Theil wird den Feuerungen

näher gerückt, der zwischen diesen befindliche Sohltheil kommt in den Abkühlraum,

aus diesem gelangt ein Sohltheil in den Kaltraum und letzterer entläſst einen

Sohltheil ins Freie. Nach Einschiebung eines neuen Sohltheiles werden die Thüren

wieder geschlossen und die Scheidewand wird eingeschoben. Die Temperaturen des

Glühraumes, in welchen die Kisten bis 6 Stunden verbleiben, betragen etwa 1000°, des

Abkühlraumes links des Schiebers etwa 150 bis 250°. Die Oefen sind zur Aufnahme von

7 Sohltheilen eingerichtet. Der Kanal hat eine lichte Breite von 1m,8 und eine Länge von 15m. Die Zuggeneratoren f haben Schächte von quadratischem Querschnitt, Um dieselben herum sind

Luftkanäle angeordnet, welche die vorgewärmte Verbrennungsluft durch die

Feuerbrücken in den Ofenraum entlassen. Ebenso ist die Decke der Generatoren und des

zwischen ihnen liegenden Ofengewölbes von Luftkanälen durchzogen, welche über den

Feuerbrücken mit dem Ofeninneren in Verbindung stehen. Zwischen den 6 Luftöffnungen

liegen die 3 Gasöffnungen. Die Gestalt der Luftkanäle ist aus der Zeichnung

ersichtlich. Die Glühkisten stehen auf den Sohltheilen e so, daſs die Längsrippen der Untersätze (Fig. 1) parallel der

Flammenrichtung liegen und die Flamme die Böden der Untersätze bestreichen kann. Die

Bleche werden zu 800 bis 1000 Stück in einem oder zwei Haufen auf die Untersätze

gelegt. Es wird dann die Kiste vermittels eines Krahnes, dessen Greifer unter, an

denselben angegossene oder angenietete, Handhaben fassen, auf den Untersatz

gestülpt, und der Raum zwischen Kiste und Untersatz mit Sand, Lehm, Eisenkitt oder

Hammerschlag vollgeschlagen. Man bringt dann das Ganze in den Ofen. Die Temperatur

beim ersten Glühen soll etwa 1000°, beim Fertigglühen 800° betragen.

Nach dem ersten Glühen folgt das Kaltwalzen zwischen Hartguſswalzen zum Glätten der

Bleche, dann das zweite Glühen und dann die Fertigbeize. Aus dieser kommen die

Bleche naſs zum Verzinnen.

d) Die Verzinnung des Schwarzbleches.

Zur Verzinnung braucht man entweder reines Zinn oder

eine Legirung von 3 Th. Blei mit 1 Th. Zinn. Die mit ersterem hergestellten Bleche

heiſsen Glanzbleche, die anderen Mattbleche. Zur Bedeckung der Metallbäder dient Fett,

und zwar afrikanisches Palmöl; dasselbe siedet bei 300°, entwickelt aber nicht so

viel Dämpfe als der früher allgemein übliche Talg. Die Arbeit des Verzinnens ist in

Folge dessen nicht mehr so ungesund, als sie es früher war. Auſser dem Palmöl kommen

noch, besonders bei den sogen. Verzinnmaschinen, Fluſsmittel (flux) zur Anwendung,

welche die Metallbäder nicht allein gegen Oxydation durch die Luft schützen, sondern

auch das beim Eintauchen in das Metallbad durch das Fluſsmittel hindurch gehende

Blech nochmals beizen sollen.

Die jetzt üblichen Verzinnherde haben 5 Kessel, Fig. 6 bis 8. Dieselben sind in einem

rechteckigen Mauerklotze derart eingemauert, daſs unten und an den Seiten von 4

Kesseln Feuerzüge bleiben. Der Mauerklotz steht entweder frei oder lehnt sich an die

Gebäudemauer an. In letzterem Falle sind die Feuerthüren der Kessel auf derjenigen

Seite des Herdes angebracht, auf welcher die Arbeiter während des Verzinnens stehen.

Im anderen Falle liegen die Feuerthüren auf der entgegengesetzten Seite, was aber

den Nachtheil hat, daſs die Arbeiter ihre Feuerungen nicht genügend unter Aufsicht

haben. In dem ersten Kessel a ist Fett, welches durch

Wärmeleitung vom Grobkessel b flüssig erhalten wird.

Letzteres ist mit schlechterem Zinn und Fett gefüllt und werden beide durch eine

Feuerung auf etwa 400° gehalten. Zwischen b und dem

Bürstkessel c, oder zwischen e und dem Durchfuhrkessel d liegt die

Bürstplatte v. Neben d ist

der Walzkessel e angeordnet. Letzterer ist mit reinstem

Fett gefüllt, während d reinstes Zinn mit einer dünnen

reinsten Fettschicht, c aber weniger gutes Zinn und

Fett enthält. Die Temperatur von d soll etwa 250°,

diejenige von c nicht über 240° betragen, während

diejenige von e zwischen 400 und 250° liegt. Im

Walzkessel e liegen gewöhnlich 5 Walzen, welche derart

umgetrieben werden, daſs das Blech von den oberen beiden linken Walzen nach unten

geführt, und wenn es wieder zwischen die unteren Walzen gehoben wird, von diesen und

den oberen beiden rechten Walzen aus dem Fettbad herausgezogen wird. Wichtig ist,

daſs die Mittellinien der oberen Walzen etwas über der

Fettoberfläche liegen. Die Lagerung der Walzen in den sogen. Walzenstöcken und die

Vorrichtungen zum Heben des Bleches zwischen die unteren Walzen sind verschieden

(vgl. auch 1882 244 * 213). Ein neuerer englischer Walzkessel, welcher sehr

gut arbeitet, ist in Fig. 9 dargestellt. Die Lagerung der Walzen ist im Allgemeinen diejenige

des Ecaille'schen Verzinnherdes (vgl. 1885 256 * 59). Bemerkenswerth ist jedoch die

Umwerfvorrichtung, welche aus 2 einfachen Gewichtshebeln yx besteht. Dieselben werden, wenn das Blech von den Walzen in den Kessel

eingeführt wird, von ersteren zurückgedrückt, bewegen aber das Blech sofort nach

rechts, wenn es die Walzen verlassen hat. In Folge dessen fällt es in den Korb z, welcher in Führungen w

gleitet und vermittels der Ketten v mit dem Hebel a1 verbunden ist. Durch

die Kettenwelle b1 kann

die Länge der Kette verändert und dadurch der Kessel verschiedenen Blechgröſsen während des Betriebes angepaſst werden, was ein

wesentlicher Vortheil ist.

Die Arbeit bei dem Verzinnherd Fig. 6 bis 8 geht nun in folgender

Weise vor sich. Die aus der Fertigbeize kommenden Bleche werden noch naſs in den

Fettkessel a gesetzt, bis er gefüllt ist. Nach etwa 10

Minuten, während welcher das anhaftende Wasser verdampft ist, sind die Bleche

genügend angewärmt, um vermittels einer zweihändigen Zange packetweise in den

Grobkessel gesetzt werden zu können. In diesem verbleiben sie auch etwa 10 Minuten,

während welcher der betreffende Arbeiter sie zuweilen auseinandertheilt, damit das

Zinn sie allseitig berühre. Dann wird ein Packet Bleche aus dem Grobkessel in den

Bürstkessel gesetzt, und werden nach einiger Zeit 20 Bleche aus diesem

herausgenommen und auf die Bürstplatte gelegt. Der Arbeiter faſst dann die Bleche

einzeln mittels einer kleinen Handzange und bürstet sie auf beiden Seiten mit einer

langen Bürste ab. Jedes Blech wird dann schnell in den Durchführkessel getaucht, in

welchem die Bürststreifen verschwinden, und wird dann der Zinnüberzug im Walzkessel

geglättet und geregelt. Derartige Herde sind in mehr oder weniger gleicher Anordnung

in allen Weiſsblech erzeugenden Ländern in Gebrauch. Die Production derselben

beträgt etwa 30 Kisten in einer Schicht.

(Fortsetzung folgt.)

Tafeln