| Titel: | Heissluftmotor von Gebrüder Bénier. |

| Fundstelle: | Band 267, Jahrgang 1888, S. 193 |

| Download: | XML |

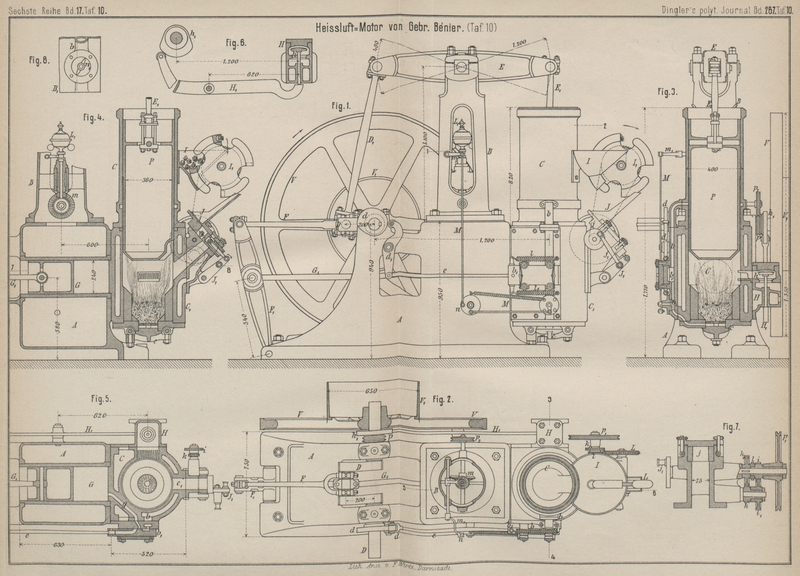

Heiſsluftmotor von Gebrüder Bénier.

Mit Abbildungen auf Tafel

10.

Heiſsluftmotor von Gebrüder Bénier.

Der nachstehend beschriebene Heiſsluftmotor zeigt einen neuen Versuch, die

theoretisch als beste Nutzbarmachung der Wärme erkannte Methode in praktisch

verwerthbare Form zu bringen. Die Schwierigkeit lag bisher vorwiegend in der

Construction der Ausführungen, zu denen nachstehende Beschreibung einige

bemerkenswerthe Einzelheiten liefert.

Beschreibung des Motors. Unsere Tafel zeigt einen Motor

von 6 , dessen Cylinder C auf das Gestell A geschraubt ist, welches zugleich die Säule B mit dem Balancier E, der

die Kraft vom Cylinder auf die Schwungradwelle überträgt, aufnimmt. Im Inneren des

Gestelles ist die Pumpe G angebracht, welche zu jedem

Hube die erforderliche Luftmenge in den Treibcylinder liefert. Die Zugstange G1 der letzteren ist

mit dem Hebel F1

verbunden und ist der Zusammenhang der Bewegung aus den Fig. 1 bis 5 sofort zu erkennen. Ein

Schieber b1, der seine

Bewegung von der Scheibe d aus vermittels Rollenhebel

d1 und Stange e erhält, regelt den Zutritt der kalten Luft zur Pumpe,

sowie den Uebertritt zum Treibcylinder. Die Triebkraft wirkt, während der Kolben

ansteigt, und werden die verbrauchten Gase durch das Ventil h (Fig.

3 und 6) entlassen.

Der Treibcylinder besteht aus 2 Theilen C und C1. In den oberen Theil ist der Treibkolben genau

eingepaſst und ist unten um 1 bis 2mm kleiner

gedreht, so daſs ein ringförmiger Zwischenraum entsteht. Der Feuerraum ist im

unteren Theile des Cylinders C1 befindlich und durch einen Graphitüberzug

geschützt. Ist der Treibcylinder am Grunde angekommen, so schlieſst sich das

Ausströmungsventil, der Schieber b1 verbindet den Pumpenraum mit dem Raume des

Treibcylinders. Die in der Pumpe enthaltene Luft ist alsdann bereits auf annähernd

1k Spannung gebracht und tritt so in den

Cylinder, wobei die Verbindung so lange bestehen bleibt, bis alle Luft in den

Treibcylinder übergetreten ist. Der Pumpencylinder befindet sich dabei am Ende, der

Treibcylinder auf der Mitte seines Hubes. Die von der Pumpe gelieferte Luft tritt

theils oben in den Cylinder, theils geht sie nach unten, wo sie unter den Rost

tritt, hier zur Verbrennung dient und als warme Luft den Cylinder füllt. Die oben

eintretende kalte Luft streicht durch den ringförmigen Raum, in welchen in Folge

dessen die heiſsen Verbrennungsgase gar nicht eintreten und also auch nicht an die

reibenden Flächen gelangen können.

Die Regelung der Geschwindigkeit wird, da die Menge der

eintretenden Luft stets dieselbe ist, durch den verschiedenen Wärmegrad der Gase

bewirkt, welche in den Cylinder eintreten. In demselben Maſse als weniger Luft durch

die Feuerung getrieben wird, geht mehr durch den ringförmigen Raum und in

demselben Maſse wird die Spannung vermindert. Zu diesem Zwecke ist ein Ventil n1 angeordnet (Fig. 8),

welches unter dem Einflüsse des im Inneren der Säule B

befindlichen Regulators L1 steht.

Die Beschickung des Feuers geschieht vom Trichter I aus selbstthätig durch die Aufgabevorrichtung I1, welche den Koks

stückweise auf den Trichter J wirft, von wo aus

derselbe durch einen Schieber in den Verbrennungsraum gelangt. In diesem Augenblicke

gestattet ein Schauloch im Deckel des Trichters J die

Beobachtung des Feuers.

Die Abkühlung des Cylinders wird, wie bei den Gasmaschinen üblich ist, durch einen um

den Cylinder geführten Wassermantel bewirkt. Um die Maschine in Betrieb zu setzen,

dreht man, wenn der hinreichende Wärmegrad erreicht ist, einige Male das Schwungrad,

worauf die Maschine weiter läuft.

Arbeitsweise. Die verschiedenen Theile arbeiten fast

unter denselben Verhältnissen wie bei der Dampfmaschine. Die Pumpe saugt und drückt

nur kalte Luft, ebenso durchstreicht den Vertheilungsschieber nur kalte Luft. Der

Kolben und der Treibcylinder haben an der Stelle, wo sie sich berühren, 60 bis 80°,

also eine niedrigere Wärme als bei einer Dampfmaschine, und kommen nicht mit

heiſser, staubiger Luft in Berührung, arbeiten also auch unter günstigen

Bedingungen. Es kommt also nur noch das Austrittsventil in Betracht. Doch ist zu

bemerken, daſs die austretenden Gase sowohl durch ihre Ausdehnung als auch durch die

Wasserkühlung den hohen Wärmegrad verloren haben, so daſs das Ventil leicht dicht zu

halten ist. Doch war selbst nach einem fünfmonatlichen Betriebe ein erneutes

Einschleifen des Ventiles noch nicht erforderlich.

Die an 4, 6 und 9 pferdigen Maschinen durch 6 Stunden hindurch angestellten

Bremsversuche, bei welchen die angegebene Kraft wirklich übertragen wurde,

ergaben

bei

4

1,50k

Koksverbrauch

in

der

Stunde

„

6

1,35

„

„

„

„

„

9

1,10

„

„

„

„

Die Erfinder hofen, bei 20 mit höchstens 0,8 bis 0k,9 Koks auszukommen.

Tafeln