| Titel: | Ueber die Herstellung des Weissbleches. |

| Fundstelle: | Band 267, Jahrgang 1888, S. 481 |

| Download: | XML |

Ueber die Herstellung des

Weiſsbleches.

(Schluſs des Berichtes S. 9 d. Bd.)

Mit Abbildungen auf Tafel

24.

Ueber die Herstellung des Weiſsbleches.

e) Theorie der Verzinnung.

Bevor wir zu den Versuchen zur Verbesserung des gebräuchlichen Verzinnverfahrens in

5-Kesselherden übergehen, sei es gestattet, vorher einen Blick auf die Theorie der

Verzinnung zu werfen. Zur Klärung derselben wurden vom Verfasser Bleche aus dem

Grob-, Bürst-, Durchführ- und Walzkessel entnommen; aus dem Bürstkessel:

ungebürstete und gebürstete Bleche; diese Bleche wurden auf die Beschaffenheit ihrer

Verzinnung untersucht. Dabei wurden die Bleche in 1cm,5 breite Streifen geschnitten, geebnet und dann unter bei den einzelnen

Blechstreifen relativ gleichem Druck unter einem belasteten Schabemesser

hindurchgezogen. Die hierbei entfallenden Späne wurden auf ihren Eisengehalt

analysirt. Dabei zeigte sich, daſs sich beim Verzinnen von Eisen zwischen beiden

Metallen eine Legirung bildet, daſs aber dieselbe in Folge der verhältniſsmäſsig

niedrigen Temperatur, bei welcher beide Metalle zusammentreten, eine nur ganz

oberflächliche ist und daher nur eine äuſserst geringe Stärke hat (0mm,05 mit 0,03 Proc. Eisen). Sie genügt aber, um

beide Metalle fest mit einander zu verbinden. Diese Legirung beider Metalle kann, da

eine Lösung derselben in dem Zinnbade bezieh. eine Mehraufnahme von Zinn nicht

eintritt (das Zinn eines 28 Tage in Gebrauch befindlichen Grobkessels enthielt nur

0,03 Proc. Eisen), nur so viel Eisen aufnehmen bezieh. weiter in das Eisen

eindringen, als sie flüssig ist. Erstarrt sie, was je nach der Temperatur bei einer

Aufnahme bis zu 20 Proc. Eisen stattfindet, so hört eine weitere Aufnahme von Eisen

auf. Da nun aber Späne mit mehr als 20 Proc. Eisen gefunden wurden (die von auſsen

nach innen auf einander folgenden Späne enthielten z.B. beim Grobblech 0,03, 0,03,

0,03, 0,03, 0,03, 11,30, 74,69, 97,01 Proc. Eisen), so kann nur angenommen werden,

daſs das Zinn in die Poren des Eisens eindringt und die Wände derselben mit der

Legirung überzieht, dagegen das zwischen den Poren stehende Eisen ungelöst läſst.

Demnach bildet sich beim Eintauchen einer reinen Eisenfläche in geschmolzenes Zinn

sofort eine oberflächliche Legirung, welche um so tiefer in das Eisen eindringt

bezieh. um so mehr Eisen aufnimmt, je höher die Temperatur des Zinnes ist, und auf

welcher eine reine Zinnschicht durch Kohäsion haftet. Ein Beweis hierfür ist u.a.

das Aussehen eines gebürsteten Bleches unter dem Mikroskop. Eine Schluſsfolgerung

hieraus ist, daſs die Stärke der Verzinnung von der Dauer des Eintauchens der Bleche

in das Zinnbad nicht abhängt, Wohl aber hängt die Reinheit der Verzinnung von der

Dauer des Eintauchens ab. Denn bei kurzbemessener Eintauchdauer haben die in den Poren des Eisens

sitzenden Körper (Luft, Wasser-, Säure-Dämpfe, Krätze) nicht Zeit, aus den Poren

trotz des sehr starken Auftriebes herauszutreten, damit das Zinn an ihre Stelle

tritt. In Folge dessen sehen die Bleche körnig aus. Unter dem Mikroskop bemerkt man

zahllose Erhöhungen und vulkanartige Gebilde. Reichen letztere bezieh. deren Krater

bis auf die legirte Schicht, oder sogar bis auf das Eisen, so tritt ein baldiges

Rosten des Bleches ein. Ebenso findet ein schnelles Rosten statt, wenn die unter den

Erhöhungen befindlichen bis auf das Eisen reichenden Hohlräume bloſsgelegt werden,

z.B. durch Verschleiſs der Zinndecke. Die vorerwähnten Gebilde treten aber ganz

besonders bei aus dem Bürstkessel genommenem und dann gebürstetem Blech auf, weil

durch das Bürsten jene Einschlüsse gelöst werden und dann an die Oberfläche treten,

um beim Durchführen des Bleches abgespült zu werden. Dies ist der Grund, weshalb

gebürstetes Blech immer glänzender und reiner ist als ungebürstetes. Alle Versuche

der Engländer, die so roh erscheinende Handarbeit des Bürstens, welche den

Verzinnungsprozeſs zu einem so umständlichen macht, fortzulassen oder durch eine

andere mechanische Arbeit zu ersetzen, sind bis jetzt noch fehlgeschlagen. Das

einzige Verfahren, was die Wahrscheinlichkeit eines Erfolges vielleicht für sich

hat, würde das mechanische Hin- und Herbewegen des Bleches im Zinn sein, wodurch das

Zinn selbst das Bürsten übernähme. Inwieweit dies aber

praktisch durchführbar ist, und ob das Verfahren von einem praktischen Erfolge

überhaupt begleitet ist, läſst sich bis heute noch nicht feststellen.

Bezüglich des Walzens des fertigen Weiſsbleches im Walzkessel ist zu erwähnen, daſs

dasselbe zur Regelung der Zinnstärke und zur Glättung der Zinnoberfläche dient.

Regel ist, daſs die Walzen um so dünner verzinnt bezieh. um so stärker gegen

einander gedrückt werden müssen, je schwächer der Zinnüberzug sein soll. Im Uebrigen

muſs das Blech sofort eine Temperatur unter dem Schmelzpunkt des Zinnes erhalten,

wenn es aus dem Fett des Walzkessels heraustritt. In Folge dessen muſs die

Temperatur des letzteren nur etwas höher als der

Schmelzpunkt des Zinnes liegen. Die auf jedem fertigen Weiſsblech bemerkbaren

Punktstreifen rühren von auf den Walzen sich festsetzenden Unreinigkeiten, besonders

Krätze her, weshalb für eine sorgfältige Reinhaltung der Walzen Sorge getragen

werden muſs.

f) Verbesserungen des üblichen

Verzinn-Verfahrens.

Nach diesen Auslassungen über die Theorie der Verzinnung wenden wir uns wieder zu den

Bestrebungen zur Verbesserung der 5-Kesselherde zurück. Dieselben fanden bis jetzt

nur bei den Engländern Ausdruck; aber trotzdem dieselben unendliche Anstrengungen

gemacht haben, ist es ihnen noch nicht gelungen, gute Glanzbleche anders als im

5-Kesselherd zu erzeugen. Das Handbürsten hat sich bis jetzt, wie schon früher erwähnt wurde, noch

durch keine andere Manipulation ersetzen lassen. Trotzdem läſst man es in England

vielfach fort, wenn für den Export bestimmtes minderwerthiges Blech erzeugt wird.

Die Folge hiervon war, daſs man die Zahl der Kessel in einem Herde verminderte. So findet man in England Verzinnherde mit 5, 4,

3, 2 und nur 1 Kessel.

Ein ausgezeichnetes Beispiel für 1 kesselige Herde gibt der Taylor-Leyshon-Herd (vgl. 1885 256 * 59).

Derselbe ist in England in einzelnen Hütten bis zu 20 Stück vertreten. Auch in

Deutschland ist er in einigen Hütten in wenigen Exemplaren eingeführt. Aber er macht

nur minderwerthige Bleche, welche keinen hohen Glanz haben und leicht rosten. In einem Herd können aber in 12 Stunden 35 bis 40 Kisten

530 × 380mm Weiſsblech oder 45 bis 50 Kisten

Mattblech erzeugt werden.

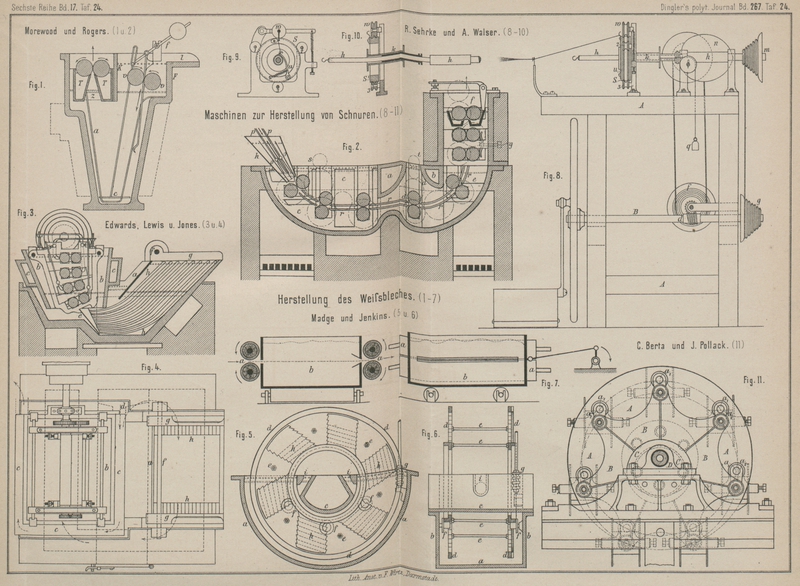

Eine sinnreiche Anordnung der Kessel, gewissermaſsen über einander, verdankt man den rastlosen englischen Erfindern Morewood und Rogers. Einen derartigen Herd zeigt Fig. 1 Taf. 24.

Derselbe enthält vor allem den „Fetttrichter“

F. (Eine besonders charakteristische Gestalt hat

derselbe in Fig.

2 bei „h“.) Letzterer gestattet, an

der Stelle, wo die Bleche in den Zinnkessel eintreten, eine hohe Fettschicht zu

erhalten, während die Höhe der Fettschicht an den übrigen Stellen der Zinnoberfläche

das gewöhnliche Maſs nicht zu übersteigen braucht; da das specifische Gewicht des

Zinnes zu dem des Fettes sich ungefähr wie 8 : 1 verhält, so kann die im Trichter

befindliche Fettsäule ungefähr 8mal höher sein, als die auſserhalb des Trichters

stehende Zinnschicht, vermehrt um die niedrige, lediglich die Oxydation verhindernde

Fettschicht, ohne daſs ein Austreten des Fettes unter den Rand der Wand K des Trichters zu befürchten wäre. Gleichzeitig hält

man dadurch das schaumige, unreine Fett der Eintrittsstelle von dem der

Austrittsstelle fern. Da an letzterer die Fettschicht gewöhnlich nur eine geringe

Höhe hat, so kann man hier die Zinnasche leichter entfernen. Das im Trichter

befindliche Fett wird durch die Berührung mit dem Metallbade an der unteren Oeffnung

des Kastens F flüssig erhalten. Je groſser die Oeffnung

ist, um so schneller findet die Temperaturausgleichung zwischen Fett und Zinn statt.

Der Weg, welchen das Blech beim Durchgang durch den Fetttrichter zurücklegt, ist so

lang, daſs man bei manchen Apparaten den Fettkessel als überflüssig ganz fortläſst.

Die Durchgangsdauer kann durch die Anordnung von Walzen v geregelt werden.

Im Uebrigen besitzt der Herd Fig. 1 einen geheizten

Fettkessel, welcher aber bei gröſserer Höhe von F auch

fortbleiben kann, und daneben den Zinnkessel. Die Feuerungen sind wie gewöhnlich

einrichtet. Der Zinnkessel hat im oberen Theil eine Scheidewand K, welche etwa 2 bis 3cm in das Zinnbad eintaucht und den oberen mit Fett gefüllten Kesseltheil

in 2 Räume scheidet. Der rechts der Scheidewand K

gelegene Theil dient als Fetttrichter; das unreinere Fett desselben steht mit dem reinen Fett des

linken Raumes nicht in Verbindung. Am Fetttrichter ist ein zum Fettkessel führender

Ueberlauf l, und im Zinnkessel sind ein Paar Walzen v und eine Hebevorrichtung cf angeordnet. Die Tröge T tauchen mit ihren

unteren Enden etwas in das Zinn ein, sind im Uebrigen aber bis zum Rande von Fett

umgeben. Die Arbeit geht in der Weise vor sich, daſs die im Fettkessel getrockneten

und vorgewärmten Bleche einzeln zwischen die ganz im Fett liegenden Walzen v eingesteckt werden, diese führen sie nach unten und

lassen sie endlich in das Zinnbad auf die Arme c

fallen. Nunmehr drückt man den Hebel f nach unten,

wirft dadurch das auf c stehende Blech auf die andere

Seite gegen die Führungen a und hebt es zwischen die

Trogwalzen. Zwischen diesen findet das Abquetschen des überschüssigen Zinnes und das

Ueberziehen mit reinem Zinn, mit welchem die Tröge gefüllt sind, statt. Behufs

Reinhaltung der zwischen den Trögen befindlichen Zinnoberfläche ordnet man an den

Kopfwänden des Kessels kleine Vorherde z an, durch die

man die Krätze mittels einer gebogenen Krücke abzieht. Fetttrichter und Trogwalzen

der angegebenen Art findet man bei den meisten Herden mit weniger als 5 Kesseln und

auch bei den Verzinnmaschinen. Unter letzteren versteht man Verzinnherde, bei

welchen das Blech nicht auf und ab gehend durch das Zinn geführt wird, sondern in

mehr horizontaler Richtung von Transportwalzen durch das Zinn gezogen wird. Die

ebenfalls von Morewood und Rogers gemachte Erfindung

datirt aus dem Jahre 1843 und ist seitdem erheblich ausgebildet worden.

Ein neuerer Herd dieser Art ist in Fig. 2 Taf. 24 abgebildet.

Er enthält Fett-, Grob-, Durchführ- und Walzkessel in einem einzigen Kessel

vereinigt. Der bis 2m lange und 1m breite Kessel ist durch einen Kanal a in 2 Hauptabtheilungen geschieden, die in Folge der

unter a angeordneten Einbiegung des Kesselbodens durch

eine nur enge Oeffnung in Verbindung stehen. Beide Abtheilungen haben besondere

Feuerungen, deren beide Feuerthüren auf einer Langseite des Kessels liegen. Der Zug

jeder Feuerung geht einmal quer unter dem Boden, dann ein kurzes Stück an der

Längswand hin und kehrt quer unter dem Boden wieder zurück, um in die Esse zu

entweichen. Die Feuerung rechts wird aber nur beim Inbetriebsetzen des Herdes

benutzt. Ist das Zinn im Kessel durch beide Feuerungen auf die erforderliche

Temperatur gebracht, so benutzt man nur die linke Feuerung, so daſs dann der linke

Kesseltheil auf einer höheren Temperatur erhalten wird, als der rechte. Zur Regelung

der Hitze dienen die Kanäle a und b, durch welche man eben so wohl wie durch die rechte

Feuerung nach Bedarf kalte Luft strömen läſst. In dem Kessel sind 3 Paar Lagerböcke

c, d, e eingesetzt, welche die gleich groſsen und

mit gleicher Geschwindigkeit angetriebenen 5 Walzenpaare aufnehmen. Zur Führung der

Bleche von einem Walzenpaar zum anderen dienen die an den Lagerböcken angegossenen Rippen r. Die Einstellung der Walzen geschieht durch

Schrauben, der Antrieb durch die Zahnräder s, t unter

Einschaltung von Zwischenrädern passender Gröſse. Der Fetttrichter h, dessen untere Oeffnung, um eine zu hohe Erhitzung

des Inhaltes zu vermeiden, nur schmal ist, ist mit einem Gemisch von Harz (67

G.-Th.), Talg (23 G.-Th.) und Palmfett (10 G.-Th.) gefüllt. In dem Trichter sind 3

feste Führungen angeordnet, zwischen denen je 2 um o

drehbare federnde Führungen p liegen. Zwischen diesen

und den festen Führungen wird je ein Blech eingesetzt und werden diese in bestimmter

Reihenfolge nach einander dadurch in das Zinnbad hinabgelassen, daſs man die

betreffenden Führungen etwas zur Seite drückt, so daſs die unteren Enden derselben

den Mund des Trichters freigeben. Die leere Abtheilung wird dann sofort wieder mit

einem neuen Blech besetzt. Die Bleche bleiben bei diesem Verfahren längere Zeit in

dem heiſsen Fett und haben so Gelegenheit zu trocknen und vorgewärmt zu werden. Der

mit Fett gefüllte Walzkessel f enthält 3 Paar Walzen,

von denen das oberste Paar in Trögen mit reinstem Zinn gelagert ist. Die Einstellung

der Trogwalzen erfolgt durch Federhebel, die der unteren Walzen durch

gemeinschaftliche Federn t, welche durch Schrauben g direkt angespannt werden. Die Walzen werden durch

Zahn- oder Schneckenräder umgedreht. In letzterem Falle haben die linken Walzen

Schneckenräder, in welche eine gemeinschaftliche, senkrecht stehende Schneckenwelle

eingreift. Bei allen Walzen liegen die Zahnräder auſserhalb der Lagerböcke, und zwar

die Räder, welche ein Walzenpaar unter sich treiben, auf der einen, die übrigen

Räder auf der anderen Seite. Fällt aus dem Fetttrichter h ein Blech zwischen die obersten Walzen, oder wird dasselbe durch ein

darauf gesetztes Blech zwischen dieselben gestoſsen, so fassen diese es und führen

es weiter durch das Metall hindurch, welches im Hauptkessel bis über die obersten

Walzen steht, so daſs diese frei von Krätze bleiben. In dem linken hocherhitzten

Kesseltheil (welcher dem Grobkessel entspricht) überziehen sich die Bleche mit

Metall und gelangen dann in den nicht so heiſsen rechten Raum, welcher bezüglich der

Temperatur dem Durchführkessel entspricht. Dem Bleche auf der oberen Seite etwa

anhaftende Aschetheilchen können hier nach oben steigen und werden durch die

schrägen Flächen des Kanales b vom Eintritt in den

Walzkessel f abgehalten. Die Temperatur in letzterem

ist am niedrigsten und entspricht der des Walzkessels der gewöhnlichen Verzinnherde.

Im Walzkessel wird durch die 4 unteren Walzen der Ueberzug geregelt und dann dem

Blech durch die beiden obersten Walzen eine glänzende Verzinnung gegeben. Bei dieser

Maschine fehlt aber das Bürsten und sie kann deshalb nur minderwerthige Bleche

geben. Zur Herstellung von Mattblech wird sie aber in England vielfach verwandt.

Eine neueste Verzinnmaschine ist diejenige der Duffryn-Werke bei Swansea (Fig.

3 und 4 Taf. 24, vgl. auch * D. R. P. Kl. 7 Nr. 38158 vom 18. März 1886 von D. Edwards, E. Lewis und Ph. Jones in Duffryn Iron and

Tin Plate Works bei Swansea). Der obere Theil des Zinnkessels ist durch eine

Scheidewand a in 2 Abtheilungen geschieden. In der

linken ist ein Fetttrichter b mit 4 Paar Glättwalzen

angeordnet. Um das darin befindliche Fett leicht höher erhitzen oder abkühlen zu

können, steht der um 3 Seiten des Trichters geführte Zug c durch eine Wechselklappe (bei d) sowohl mit

der Hauptfeuerung als auch mit einer nach auſsen führenden Oeffnung in Verbindung,

so daſs der Fetttrichter entweder von heiſsen Gasen oder kalter Luft umzogen wird.

Die Detaileinrichtung des Walzenkessels ist aus den Skizzen zu ersehen. An der

unteren Seite desselben ist eine schräge Wand e

befestigt, welche bis auf den Boden des Kessels reicht. In der rechten Abtheilung

sind an der Stange f 2 senkrechte Wände g derart aufgehängt, daſs sie mit ihren horizontalen

Flanschen auf den Rändern des Kessels aufliegen. Auf den einander zugekehrten

Flächen der Wände g sind gebogene Führungsrippen h angeordnet, deren Zwischenräume sich nach links

verjüngen und nahezu in die Richtung der schrägen Wand e bezieh. der Walzenmittellinie auslaufen. Der Kessel wird bis etwas über

(das unterste Walzenpaar mit Zinn, im Uebrigen aber mit Palmfett gefüllt. Hat das

Bad die erforderliche Temperatur, so steckt man ein Blech zwischen die vordersten

Führungsrippen h der Wände g und stöſst es mit der Zange bis an die Wand e vor. Das Blech liegt dann ganz im Zinn. In derselben Weise füllt man die

übrigen Führungen h mit im Ganzen 7 Blechen. Ist dies

geschehen, so stöſst man das erste Blech vor, bis seine linke Kante, von der

schrägen Wand e geführt, zwischen die untersten

Glättwalzen gelangt und von diesen erfaſst wird. Während dieses Blech durchgewalzt

wird, setzt man ein neues Blech an die leere Stelle und stöſst dann das zweite Blech

zwischen die Walzen u.s.f. Der ununterbrochene Betrieb ist also gewahrt und trotzdem

ein längerer Aufenthalt der Bleche im Zinnbade erreicht. Behufs Verzinnung schmaler

Bleche verstellt man die Wände g nach innen. Ob sich

die Maschine praktisch bewährt, ist noch nicht näher bekannt geworden.

Es erübrigt nun noch die Erwähnung der Massen-Verzinn-Maschinen. Dieselben bezwecken

die gleichzeitige Verzinnung einer groſsen Masse Bleche, die dann in irgend welchen

anderen Herden ohne Fett-, Grob-, Bürst- und Durchführkessel, die also nur einen

Walzkessel besitzen, weiter behandelt bezieh. fertig gestellt werden können.

Das interessanteste Beispiel dieser Art ist die Maschine von Madge und Jenkins (Englisches Patent Nr. 954 vom Jahre 1871). Die Maschine

Fig. 5 und

6 Taf. 24

hat einen halbkreisförmigen Zinnkessel, bestehend aus einem äuſseren Halbkreismantel

a, den beiden flachen Seiten b und dem inneren Halbkreismantel c, in welchem sich um eine horizontale Mittellinie eine

Trommel d dreht. Dieselbe wird aus 2 Ringscheiben gebildet, die durch

Bolzen e mit einander verbunden sind. Die Trommel wird

von Rollen f geführt und von der Schnecke g, welche in eine Kronenverzahnung der Trommel

eingreift, angetrieben. In den beiden Wänden der Trommel d sind Ausschnitte h mit gezahnten Rändern

angeordnet, in welche die Bleche, während sich die betreffenden Ausschnitte

auſserhalb des Zinnbades befinden, von der Seite eingeschoben werden. Die Bleche

verbleiben bei der ununterbrochenen Umdrehung der Trommel eine bestimmte, von der

Schnelligkeit der Umdrehung abhängende Zeit im Zinnbade und werden beim Verlassen

des Bades von der Seite herausgenommen. Die Kanäle i

sind zur Einführung von Zinnbarren in das Bad bestimmt. Auch über diese Maschine

sind praktische Ergebnisse nicht zu erlangen gewesen.

Nochmals muſs aber hier hervorgehoben werden, daſs mit allen diesen Apparaten und

Maschinen Glanzbleche nicht erzeugt werden können. Sie sind in England allerdings

stellenweise in Gebrauch, aber fast nur zur Erzeugung von minderwerthigen

Exportblechen. Gute Glanzbleche werden immer in dem alten 5-Kesselherd erzeugt.

g) Das Putzen des Weiſsbleches.

Da die Bleche beim Verzinnen mit Fett in Berührung kommen, so sind sie nach der

Verzinnung ausnahmslos mit Fett überzogen, welches bei Glanzblechen möglichst

beseitigt werden muſs. Hierzu benutzt man Kleie, Kalk oder Sägemehl, in welche die

Bleche noch warm wiederholt eingesteckt werden, so daſs alle Punkte des Bleches

damit in Berührung kommen. Die genannten Stoffe saugen das in Folge der Wärme der

Bleche noch flüssige Fett auf; sind die Stoffe vollgesogen. so sind sie verbraucht

und müssen durch frische Stoffe ersetzt werden. Von denselben empfiehlt sich am

meisten die Kleie, weil sie am wenigsten nachtheilig für die Gesundheit der Arbeiter

ist und weil sich die verbrauchte Kleie als Viehfutter wohl verwenden läſst,

wenigstens bekommt den Schweinen das in der Kleie enthaltene Palmfett ganz gut. Ganz

zu verwerfen ist das Putzen mit zu Pulver gelöschtem Kalk wegen des starken Staubes,

welchen derselbe verursacht und die Athmungs- und Sehorgane der Arbeiter ganz

erheblich angreift. Obschon dieser schädliche Einfluſs auch den anderen Stoffen

innewohnt, so ist doch der Grad der Schädlichkeit ein bedeutend geringerer, wenn sie

auch immer noch vorhanden ist.

In England ist man schon seit Langem bestrebt gewesen, die Handarbeit durch Maschinen

zu ersetzen, bis jetzt aber noch ohne Erfolg. Zwar wird jedes Jahr von einer oder

der anderen englischen Maschinenfabrik behauptet, sie habe eine praktische

Weiſsblech-Putzmaschine erfunden, bis jetzt hat sich aber noch immer erwiesen, daſs

dies nicht der Fall war. In englischen Patenten sind viele Maschinen bereits

beschrieben; da sie in Deutschland noch gar nicht bekannt sind, so möge hier die kurze Beschreibung

einiger derselben folgen. Die meisten Maschinen besitzen Förderwalzen, welche die

Bleche den Putzorganen zuführen bezieh. sie aus denselben heraus befördern. Die

Walzen bestehen aus Holz oder Eisen und sind mit irgend einem weichen Stoff, Leder,

Filz, Kautschuk, überzogen, um die Bleche nicht zu beschädigen und um dieselben

leichter und fester fassen zu können. Als Putzorgane dienen feststehende Bürsten,

rotirende Bürsten walzen und gegen einander bewegte Flächen, welchen das

Putzmaterial, Kleie, auf irgend eine Weise zugeführt wird, oder genuthete Walzen,

welche in dem Putzmaterial rotiren und dabei letzteres in den Nuthen mitnehmen und

gegen die Bleche drücken. Einige, und zwar die besseren Maschinen besitzen besondere

Putzorgane überhaupt nicht und ahmen dann die Handarbeit nach, indem sie die Bleche

durch das Putzmaterial, welches ruht oder eine rüttelnde Bewegung macht, wie bei der

Handarbeit hindurchführen. Die Anwendung von Bürsten irgend welcher Form und von

gegen einander reibenden Flächen (Filz, Schaffell, Leder u.s.w.) zum Putzen in

Maschinen ist aber ganz zu verwerfen. Ihre Wirkung nimmt in demselben Maſse ab, wie

die Räume zwischen den Borsten, Haaren und die Poren sich mit Fett und Kleie

verstopfen – verschmieren. Ist dies aber eingetreten, so hört jede putzende Wirkung

auf. Die beste aller Maschinen ist die in Fig. 7 Taf. 24 skizzirte

(vgl. Englisches Patent Nr. 4264 vom Jahre 1877). Sie besitzt einen zwischen 2

Förderwalzenpaaren a durch eine Kurbel Vorrichtung

geradlinig hin und her geschobenen Kleienkasten b mit

Schlitzen an den Längsseiten. Die Länge derselben muſs gleich der Breite des Bleches

sein, vermehrt um die Länge des vom Kasten zurückgelegten Weges. Die Bleche werden

von den Förderwalzen durch die Kleie hindurchgeführt, während diese sich mit dem

Kasten hin und her bewegt. Dadurch, daſs man die Drehgeschwindigkeit der Walzen oder

die der Kurbel ändert, kann man die Länge des von den Blechen in der Kleie

zurückgelegten Weges beliebig ändern. Die Kleie drückt auf die Bleche von oben in

Folge ihrer Schwere, und von unten in Folge der lebendigen Kraft, welche die Kleie

bei der Umkehr der Bewegung des Kastens nach allen Seiten, also auch von unten nach

oben, zusammendrückt. Dabei findet, während kein Blech durch den Kasten geht, ein

Durcheinanderrütteln der Kleie statt, so daſs die ganz Masse der Kleie gleichmäſsig

verbraucht wird und immer wieder neue Kleietheilchen mit den Blechen in Berührung

kommen. Sollte es sich herausstellen, daſs die Bleche schon zu kalt sind, ehe sie

mit der Kleie in Berührung kommen, so könnte man vielleicht die Kleie durch

eingelegte Dampfschlangen erwärmen. Die Bewegung des Kastens geschieht am besten

ruckweise. Es lohnte sich der Mühe mit der Maschine, die in Deutschland nicht

patentirt ist, hier Versuche zu machen. Bei der Einfachheit des Gegenstandes können

dieselben viel Geld nicht kosten.

h) Allgemeines.

Zuweilen wird das fertige Weiſsblech zwischen Hartguſswalzen kalt einmal

durchgewalzt, um ihm eine besonders glänzende Oberfläche zu geben. Es geschieht dies

besonders bei Blechen, welche nachher mit Nickel, Messing, Bronze auf galvanischem

Wege überzogen werden.

Das Verpacken der Bleche geschieht in Weidenholzkisten. Eisenblechkisten haben sich

in England nicht bewährt. Die Holzkisten erhalten die Bezeichnung der Bleche

aufgebrannt. Für letztere sind der Ursprung der Schwarzbleche, die Zusammensetzung,

das Aeuſsere, die Stärke der Verzinnung und die Stärke und Gröſse der Bleche

maſsgebend. Die Zeichen, welche in den einzelnen Ländern üblich sind, sind aber so

verschieden, daſs es ganz unmöglich ist, allgemein gültige Grundsätze für die

Klassificirung aufzustellen. Die beste Bezeichnung scheint diejenige zu sein, welche

die Widerstandsfähigkeit der Bleche gegen gewisse Bearbeitungsverfahren (Umbiegen,

Falzen, Stanzen, Pressen, Ziehpressen), die Stärke und das Aussehen der Verzinnung

enthält. Die ersten Vorschläge in dieser Richtung sind von den Amerikanern

ausgegangen. Ob die von Stercken vorgeschlagenen

Verbesserungen der Vorschläge sich in dem internationalen Verkehr einbürgern, muſs

abgewartet werden. Nach Lage der Sache scheint wenig Aussicht dazu vorhanden zu

sein.

Die Erzeugungskosten des Weiſsbleches sind in Oesterreich und Frankreich höher als in

Deutschland, in letzterem aber höher als in England. Letzteres ist eben durch die

kolossale Massenfabrikation minderwerthigen Bleches im Vortheil, der sogar die um 25

Proc. höheren Arbeitslöhne mehr wie aufwiegt. Denn der Verkaufspreis des deutschen

Bleches ist um 20 Proc. höher als derjenige des englischen Bleches.

Ueber die Verwendung des Weiſsbleches ist, weil sie allgemein bekannt ist, nichts

weiter zu sagen. Daſs aber dieselbe in Amerika um so viel gröſser ist als in Europa,

hat darin seinen Grund, daſs drüben ganz kolossale Mengen Weiſsblechgeschirre für

die Einwanderer, für die groſsen Fleisch-, Pflanzen- und Frucht-Conservefabriken,

für die Petroleum-Industrie und zum Eindecken von Dächern verwandt werden. Dieser

Verbrauch wird in Europa und auch in keinem anderen Lande jemals erreicht werden,

wenn er auch hier zu Lande fortwährend steigt.

In England waren im J. 1750 4 und im J. 1880 106 Weiſsblechwerke mit 400 Walzwerken

vorhanden. Dieselben haben in den letzten Jahren eine solche Ueberproduction

bewirkt, daſs der englische Weiſsblechmarkt augenblicklich schwer daniederliegt. In

Amerika ist, trotzdem es der gröſste Verbraucher von Weiſsblech ist, bis jetzt noch

keine Weiſsblechindustrie vorhanden- es ist dies die Folge des niedrigen

Eingangszolles, gegen welchen die hohen Arbeitslöhne nicht ankommen können.

Deutschland hat 5, Oesterreich 8 und Frankreich 14 Weiſsblechfabriken. Ganz neuerdings ist auch in

Ruſsland (Warschau) eine Weiſsblechfabrik gegründet worden.

Es betrugen

die Production

Ausfuhr und

Einfuhr

im J. 1885

in t à 1000k

in t à 1000k

in t à 1000k

in Deutschland

13258

186

5989

in England

417450

297728

–

in Oesterreich

3510

?

?

in Frankreich

17280

?

?

Die Zukunft der deutschen Weiſsblechindustrie ist im Hinblick auf das ausgezeichnete

Material, welches die deutschen Fabriken im basischen Fluſseisen besitzen und auf

die verhältniſsmäſsig billigen Arbeitslöhne, eine hoffnungsreiche, wenn es gelingt,

die deutschen Eisenbahnen zu einer Frachtermäſsigung zu bewegen. Dieselbe müſste von

den Productionsorten (Letmathe, Arnsberg, Neuwied, Dillingen, Hayingen) bis zu

denjenigen an schiffbaren Flüssen gelegenen Orten und bis zu deutschen Hafenplätzen

eintreten, in welchen das deutsche Blech in Folge des jetzt erforderlichen

Eisenbahnfrachtzuschlages mit dem englischen Fabrikat nicht mehr concurriren kann.

Hierdurch würde es möglich sein, das englische Blech gänzlich vom deutschen Markt zu

verdrängen und die heimische Industrie direkt zu heben. Ob diese dann im Stande ist,

auf dem Weltmarkte neben England aufzutreten, hängt von der weiteren Entwickelung

der Industrie in beiden Ländern und auch in Amerika ab.

Tafeln