| Titel: | Ueber Neuerungen im Eisenhüttenwesen. |

| Autor: | Stn. |

| Fundstelle: | Band 268, Jahrgang 1888, S. 63 |

| Download: | XML |

Ueber Neuerungen im Eisenhüttenwesen.

(Patentklasse 18. Fortsetzung des Berichtes Bd.

266 S. 386.)

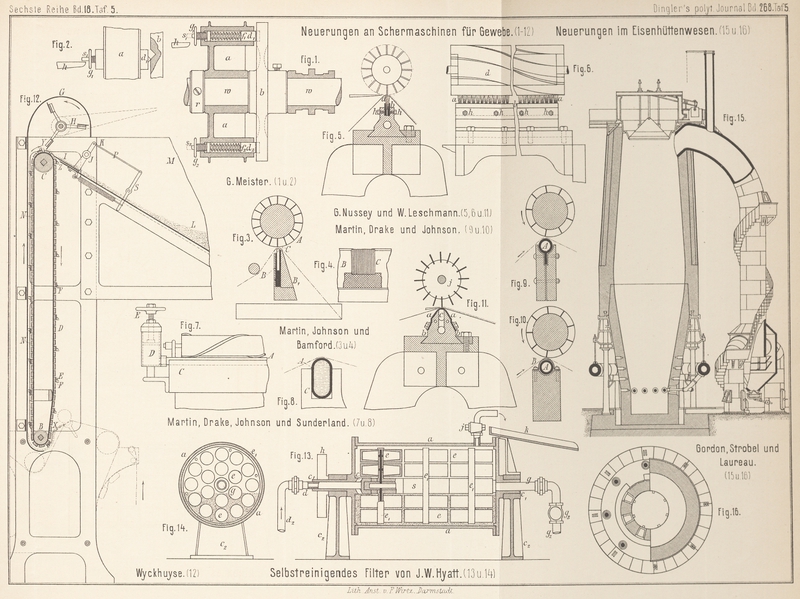

Mit Abbildungen auf Tafel

5 und 6.

Ueber Neuerungen im Eisenhüttenwesen.

a) Der Hochofen-Prozeſs.

Auf der Frühjahrs Versammlung 1887 des Iron and Steel

Institute hielt E.C. Potter einen Vortrag über

die von ihm geleiteten South-Chicago-Stahlwerke.

Letztere besitzen 4 Hochöfen mit 2 Aufzügen. Jeder Ofen hat 3 Whitwell-Apparate von 6m,4 Durchmesser und 18m,29 Höhe. Der

allen gemeinsame Schornstein ist 58m hoch und 3m,7 weit. 8 Gebläsemaschinen mit 1m,37 Hub, 0m,914

Dampfcylinder- und 2m,13 Windcylinder-Durchmesser

liefern bei 40

Umdrehungen in der Minute 2832cbm Wind. Der Dampf

wird durch Hochofengase in 72 Kesseln von 1m,22

Durchmesser und 10m,97 Länge erzeugt. Die Zugesse

ist 53m,34 hoch und 4m,57 weit. Die Oefen sind 22m,86 hoch

und haben im Kohlensack einen Durchmesser von 6m,4

und an der Gicht von 3m,35. Ersterer liegt 9m,75 und die Formenebene 1m,44 über dem Bodenstein. Der Rastwinkel beträgt

76°, die Herdweite 2m,74. Die erste Campagne

dieser Oefen dauerte jedoch nicht lange. Sie muſsten wegen ganz unregelmäſsigen

Betriebes bald wieder ausgeblasen werden. Man veränderte deshalb die Innenform der

Oefen in der Weise, daſs man den Kohlensack 6m,09

und den Herd 3m,35 weit machte, und daſs man

ersteren 10m,66 und die Formenebene 1m,67 über den Bodenstein legte. In Folge dessen

stieg der Rastwinkel auf 80,5°. Die Gicht erweiterte man bis auf 4m,66. Der 0m,810

starke Herd wird durch 3 Lagen zu je 6 Kühlplatten gekühlt. Diese neue Zustellung

hob die Production der Oefen, aber auch den Koksverbrauch. Man machte deshalb

Versuche zur Herabminderung desselben und kam fast bis zu 1k Koks auf 1k

Eisen, wobei gleichzeitig die Production stieg. Einer der Oefen machte sogar 200t in 1 Tag mit durchschnittlich 867k Koks für 1t,

was besonders dem geringen Kalkzuschlag, welcher von 35 auf 13 Proc. des Erzes fiel,

zu verdanken war. Alle 4 Oefen machten früher wöchentlich 5500t. Die Anlagekosten betrugen 3780000 M. (vgl. auch

Fritz W. Lürmann in Stahl

und Eisen, 1887 S. 698).

Nach The Engineering and Mining Journal, 1887 Bd. 44 S.

344, machten die South-Chicago-Stahlwerke im August und

Oktober 1887 22982t und 23690t Roheisen; dabei kamen auf 1t Eisen 975k und

927k Koks.

Ebenda S. 312 wird über eine stehende Edwin Reynold'sche

Patent-Gebläsemaschine folgendes angegeben: Dieselbe wurde von E.P. Allis und Company in den Reliance Works in Milwaukee, Wis., für den Ofen „F“ der Edgar Thompson Steel Works gebaut, welcher täglich

419t Eisen erzeugt. Die Windsaugventile sind

aus Bronze, die Druckventile und ihre Sitze aus Stahl. Als Dichtungsmittel der

letzteren benutzt man Leder. Dieses und die Ventile überhaupt sind leicht zugänglich

und auswechselbar. Die beiden Dampfcylinder liegen zwischen den starken 4 Ständern,

welche oben die beiden Windcylinder tragen. 4 mächtige Schwungräder regeln den Gang

der Maschine. Bei einem 3 stündigen Vergleichsversuche, wobei 2100cbm Wind von 0k,45 Pressung in 1 Minute erzeugt wurden, brauchte die Maschine nur 11k,06 Wasser in 1 Stunde.

Ebenda S. 3 wird berichtet, daſs von der Friedrich-Wilhelms-Hütte zu Mühlheim a.d. Ruhr neuerdings 2 liegende Gebläsemaschinen gebaut worden sind, von denen

die eine, eine Einzelmaschine mit Condensation, für die Mathilden-Hütte bei Harzburg bestimmt ist. Der Gebläsecylinder hat einen

Durchmesser von 2m,825, der Dampfcylinder von 1m,350. Der Hub beträgt 2m,2. Die andere, eine Zwillingsmaschine, ist vom

Hörder

Eisenwerk bestellt und hat Cylinderdurchmesser von 2m,825 bezieh. 1m,65. Der Hub beträgt 2m,2. Die erstere

Maschine liefert bei 20 bis 22 Umdrehungen in 1 Minute Wind von 0k,7 Druck. Die Steuerung erfolgt mittels

Doppelsitzventilen mit veränderlicher Expansion. Die Dampfkolbenstange,

Kurbelzapfen, Ventilspindeln u.s.w. sind aus Stahl; die Schwungradwelle, Kurbeln,

Kurbelstangen, Kreuzkopf und die hohle Gebläsekolbenstange von 375mm äuſserem Durchmesser aus bestem Hammereisen.

Das Schwungrad hat einen Durchmesser von 10m. Die

Maschine wiegt 182200k.

Die Hörder Maschine soll 1000cbm Wind in 1 Minute ansaugen und auf einen Druck

von 0k,8 bringen. Die Abmessungen der Maschine

sind im Allgemeinen diejenigen der ersteren; nur beträgt der

Dampfcylinderdurchmesser 1m,65, da sie ohne

Condensation arbeitet. Die Maschine wiegt 281000k

und dürfte die gröſste und leistungsfähigste Maschine in Deutschland sein und nur

von wenigen Maschinen im Ausland übertroffen werden.

Nach Stahl und Eisen, 1888 S. 6, machen die Südstaaten

Nordamerikas ungeheure Fortschritte in der Erzeugung von Roheisen. Dieselbe stieg

von 23187t im J. 1872 auf 390388t im J. 1885. Neuerdings ist zu Gusley in Alabama

eine Hochofenanlage mit 4 Oefen entstanden. Dieselbe ist von der Firma Gordon, Strobel und Laureau, Limited, in Philadelphia

entworfen. Die Oefen haben einen Kohlensack von 6m,09 Weite und sind 24m,5 hoch. Jeder Ofen

soll täglich 180t Eisen erzeugen und 1114k Koks auf 1t

Eisen gebrauchen. Jeder Ofen hat 4 Gordon-Whitwell-Cowper-Apparate, von welchen einer in Reserve bleibt. Der

Dampf wird in 64 Cornwall-Kesseln von 1m,21 Durchmesser und 10m,36 Länge mit 2 Feuerrohren von 0m,38 Durchmesser erzeugt. Die überdachten

Gieſshallen sind je 18 × 53m und der ebenfalls

überdachte Lagerplatz ist 23 × 200m groſs. 6

Grebläsemaschinen von 2m,13 und 0m,91 Cylinderdurchmesser und 1m,21 Hub geben den Wind.

Fig. 15 und

16 Taf. 5

geben Schnitte der Hochöfen. Der Schacht nebst Mantel ruht auf einem von 8 Säulen

getragenen guſseisernen Ringe; die um den Hochofen herum laufende

Windvertheilungsleitung ist an dem Ringe mittels verstellbarer, schmiedeeiserner

Stangen aufgehängt. Der untere Theil des Kohlensackes ist mit wassergekühlten Ringen

versehen, welche nach Belieben aus- und eingesetzt werden können, ohne daſs das

Mauerwerk verletzt wird. Die Düsenstöcke sind mit Kugelgelenken und einigen

besonders von Gordon erfundenen Vorrichtungen versehen,

welche die richtige Einstellung derselben zu einer leicht ausführbaren Arbeit

gestalten sollen.

Die Abmessungen sind:

Hochöfen:

Höhe

24,38m

Durchmesser

an der Plattform

4,64

„

im Kohlensack

6,09

Durchmesser

im Gestell

3,20m

„

der Glocke

3,42

„

des Glockenrumpfes

4,54

8 Säulen 5m,48 hoch,

7 Düsen 0m,15 Durchmesser,Höhe der

Düsen über dem Bodenstein

1,98

7 Düsenstöcke, innerer Durchmesser

0,22

Windvertheilungsrohr:

Mittlerer

Durchmesser

des Kreises

9,29

Aeuſserer

„

„ Rohres

0,99

Innerer

„

„ „

0,50

Warmwindleitung:

Aeuſserer

Durchmesser

des Rohres

1,21

Innerer

„

„ „

0,76

Kaltwindleitung

0,76

Winderhitzer:

Höhe

19,81

Durchmesser

6,09

Kamin:

Lichter Durchmesser

1,37

Höhe

12,19

Durchmesser

des Kaminventiles

1,16

„

„ Warmwindventiles

0,76

„

„ Kaltwindventiles

0,66

„

„ Luftventiles

0,60

„

„ Gaseinlaſsventiles

0,60

Ebenda * S. 88 wird das neue Hochofenwerk der Oesterreichischen Alpinen-Montan-Gesellschaft in Hieflau beschrieben. Der

Hochofen derselben besteht aus einem 2m hohen

Sockel und hat eine Höhe von 19m, eine Gichtweite

von 3m,3, eine Kohlensackweite von 4m,6 und eine Gestellweite von 2m,5 in der Formenebene. Diese liegt 1m,35 über dem Boden. Der Fassungsraum beträgt

200cbm und soll eine tägliche Production von

100t ergeben. Die Durchgangszeit ist 17

Stunden. Die aus einer Lürmann'schen Schlackenform

flieſsende Schlacke fällt in einen Topf, worin im Wirbel heftig bewegtes Wasser

dieselbe ohne eine Spur von Dampf- und Schwefelwasserstoffbildung in den

Schwemmkanal abführt. Hierbei haben sich Unzuträglichkeiten in Folge der groſsen

Wassermasse des Ennsflusses nicht ergeben. Die Zwillings-Verbund-Gebläsemaschine ist

von Riedler in Aachen construirt und von der Prager Maschinenbau-Actiengesellschaft, vormals Ruston und Compagnie, gebaut. Sie liefert 450cbm Wind von 0k,5 Pressung bei 40 Umdrehungen in 1 Minute. In Folge der besonderen Steuerung

der Saug- und Druckwindklappen wird der schädliche Raum der Windcylinder auf ½ Proc.

des Fassungraumes erniedrigt. Die ganze Anlage hat 5 Dampfkessel, wovon 3 in Reserve

stehen. Jeder hat einen Ober- und Unterkessel. Da der Ofen nur weiſses Eisen

erblasen soll, so hat man Röhrenwinderhitzer angelegt. Dieselben sind vom

Hüttendirekter Belani construirt, haben stehende

Röhren, aber keine Krümmer und keine im Feuer liegende Muffenverbindungen. Die

Heizfläche beträgt 300qm. Die Innenfläche der

Rohre ist gerippt, was die Herstellungskosten derselben unwesentlich, die Festigkeit und Heizfläche

derselben aber um etwa 30 Proc. erhöht. Die Kosten der Anlage betragen 700000 M.,

wobei zu berücksichtigen ist, daſs die Maschinen mit Ausnahme des Gebläses in den

Werkstätten der Gesellschaft gebaut worden sind.

Ebenda 1887 S. 835 gibt Fritz W. Lürmann einen Vergleich

der Einrichtungen und der Baukosten verschiedener neuerer Hochofenanlagen, worauf

hier nur kurz hingewiesen werden soll.

Im Engineering, 1888 Bd. 45 S. 63, sind Untersuchungen

über den Niedergang der Materialien im Hochofen von Robert

H. Richards und Richard W. Lodge des Mass. Institute of Technology in Boston veröffentlicht.

Dieselben benutzten ein 1m,01 hohes Holzmodell,

dessen Längsschnitt demjenigen des Hochofens „D“ der Edgar Thomson-Werke entsprach. Die Tiefe des Modelles war aber auf der

ganzen Länge nur 30cm; der Querschnitt war also

rechteckig. Die offene Vorderseite des Modelles war von einer Glasplatte überdeckt.

Man füllte das Modell mit verschiedenen Mischungen von 4 Materialien verschiedener

Korngröſse und beobachtete, wann nach dem constanten Abziehen der untersten und

Aufgeben neuer oberster Materialschichten die Füllung ein constantes Aussehen

erhielt. Dann wurde die Füllung photographirt. Auf diese Weise erhielt man 16

Photographien, welche über die Art des Niederganges einigen Aufschluſs geben, im

Uebrigen aber noch sehr viele Fragen ungelöst lassen. Von ganz erheblichem Einfluſs

scheinen die Gestalt und Gröſse des Begichtungstrichters zu sein.

The Engineer, 1888 Bd. 65 * S. 47, berichtet über neuere

Bauer'sche Koksöfen. Dieselben liegen entweder in

einer Linie neben einander oder im Kreise um eine gemeinschaftliche Esse. Ersteres

System ist bei 2 Gruppen zu 40 Oefen auf den Werken von Schneider und Compagnie in Creusot ausgeführt. Die senkrechten

Verkokungskammern sind 41cm breit, 305cm hoch und 183cm tief und enthalten ungefähr 2t

Kohlen. Die Füllung der Kammern erfolgt von oben, das Abziehen des Koks von unten.

Dabei gleiten dieselben in Folge eines schrägen Bodens aus der Kammer heraus, wenn

die Thür geöffnet wird. Die Verkokungskammern werden von Räumen zum Mischen von Gas

und Luft und zum Aufspeichern und Abgeben der Abhitze derselben vollständig umgeben,

so daſs eine hohe Temperatur der Kammern bewirkt wird, die für die Herstellung von

festem Hochofenkoks günstig ist (1887 264 189).

Eine kreisförmige Gruppe von 40 Koksöfen ist auf den Blair

Ironworks in Dalvy in Schottland eingerichtet und kostet 46000 M. Es sollen

darin 80t Koks in 24 Stunden erzeugt werden

können.

b) Der Herdschmelzprozeſs.

Nach Stahl und Eisen, 1887 S. 850, ist der steyerische

Magnesit (vgl. auch 1887 266 256) ganz besonders zur

Verwendung im basischen Herdschmelzofen geeignet. Der Magnesit enthält 90 bis 96

Proc. MgCO3, 0,5 bis 2 Proc. CaCO3, 3

bis 6 Proc. FeCO3, bis 1 Proc. SiO2 und bis 0,5 Proc. Mn2O3. Er wird meist zur Herstellung von

Steinen benutzt, während Stampfmasse nur zur Ausgleichung von Unebenheiten des

Herdes dient. Die Steine werden wie gewöhnlich mit Theer- oder Magnesitmörtel

vermauert; ersterer hat aber den Vorzug, daſs man den damit hergestellten Ofen

sofort in Betrieb nehmen kann. Hauptgewicht ist in beiden Fällen auf möglichst

schmale Fugen zu legen. Das basische Mauerwerk kann man ohne besondere Zwischenlage

mit dem sauren zusammenstoſsen lassen. Beim Aufstampfen

des Futters benutzt man gemahlenen, durch engmaschige Siebe geworfenen

todtgebrannten Magnesit, ausnahmsweise kaustischen Magnesitmörtel zur Herstellung

der obersten Lage. Die Stampfschichten dürfen nur 3cm dick sein und müssen einzeln aufgesintert werden, was jedesmal eine

halbe Stunde dauert. Da der Herd bis 30cm dick

ist, so nimmt das Stampfen und Sintern viel Zeit fort. Trotzdem ist aber die

Sicherheit des Herdes nicht groſs, weil eine einzige weniger sorgfältig gestampfte

Stelle den Durchbruch veranlassen kann. Man legt deshalb gerne auf den Herd zuerst

eine Schicht Magnesitziegel. Besser sind unter allen Umständen gemauerte Herde. Die

Steine sind 65 × 120 × 250mm groſs und können in

den verschiedensten Verbänden zusammengestellt werden, entweder liegend oder

stehend, oder beides zusammen. Nach Aufmauerung des Herdes heizt man ihn langsam an

und überdeckt ihn 15 bis 30mm mit gemahlenem

schärfst gebranntem Magnesit, welchen man mit 30 bis 60k schweren Klopfern festschlägt. Hierbei muſs eine höchste Ofentemperatur

unterhalten werden. Zuletzt folgt eine 2 bis 3cm

starke Kalkschicht. Um eine rauhe gemauerte Fläche zu

erhalten, auf welcher die Stampfmasse besser haftet, stellt man die Steine gerne schräg, oder gibt den Steinen eine

entsprechende Form. Das Gewölbe kann man entweder direkt auf die basischen

Seitenwände des Ofens aufsetzen, oder man fängt es durch die sauren Auſsenwände des Ofens ab, in welchem Falle letztere ein

basisches Futter erhalten. Die Abstichöffnung wird entweder überwölbt oder durch

einen besonders groſsen Stein flach überdeckt, was einfacher und besser ist. Die

Dauer der Magnesitherde ist eigentlich unbegrenzt; zerstörend wirkt aber leicht von

der sauren Decke heruntertropfende Schlacke, weshalb man vielleicht gut thut, auch

diese aus Magnesitziegeln aufzumauern. Ein gut aufgeführter Herd hält 500 bis 600

Hitzen aus; nach 300 Hitzen bricht man wohl die oberste Steinschicht aus und ersetzt

sie durch eine neue, was aber nicht absolut nothwendig ist. Nur muſs man nach jeder

Hitze den Herd genau untersuchen und ausbessern, wozu man meist keinen mit Theer

angemachten Mörtel verwendet. Durchschnittlich verbraucht man hierzu 20 bis 25k Magnesit auf 1t Stahl. 1t Magnesitziegel bezieh.

Stampfmasse kostet 140 bezieh. 115 M. loco Westfalen. Ein 10t-Ofen verbraucht demnach für die Aufmauerung:

12000k Steine zu

1680 M.

3000k Stampfmasse zu

345 „

–––––––

Summa

2025 M.

Bei gänzlicher Erneuerung des Herdes nach 500 Hitzen mit 5000t Produetion kostet also das Zustellungsmaterial

2025 M. und das Ausbesserungsmaterial 5000 × 20k =

100t zu 11500 M., was zusammen 13525 M.

ausmacht. Der Magnesitverbrauch stellt sich also auf 2,70 M. für 1t Rohstahl. Dafür hat aber der Magnesit den

Vortheil, daſs er eine Entphosphorung bis zu 98 Proc. des Gesammtphosphorgehaltes

und einen Erzzusatz von über 30 Proc. gestattet.

In Industries, 1887 S. 647, ist ein Vortrag, welchen F.W. Harbord kürzlich vor dem South Staffordshire Institute über den Wailes'schen Ofen (vgl. 1887 266 * 488) hielt,

veröffentlicht. Nach demselben ist der Ofen für South Staffordshire wegen seines

Reichthumes an Phosphor haltigen Eisenerzen ganz besonders werthvoll. Eine kleine

Menge Erz, welche mit dem Roheisen aufgegeben wird, genügt, um alles Silicium, 90 Proc. des Mangans und 40 Proc. des

Phosphors während des Niederschmelzens zu entfernen.

Eine gröſsere Menge Erz ergab eine fast vollständige Entphosphorung (0,06 Proc.) und

Entkohlung (0,1 Proc.) nach dem Niederschmelzen. Danach ist es wohl möglich, die

Dauer der Hitze von 8 auf 4 bis 5 Stunden zu beschränken. Die folgenden 5 Proben

wurden innerhalb einer Stunde nach dem Niederschmelzen

genommen- dabei war der Ofen mit Schlacke beschickt worden, bevor Roheisen

eingelassen wurde:

Bestandtheile des Satzes

ProbeNr. 1

ProbeNr. 2

ProbeNr. 3

ProbeNr. 4

ProbeNr. 5

Proc.

Proc.

Proc.

Proc.

Proc.

Proc.

Si

1,000

0,025

0,020

0,016

0,040

0,043

P

1,500

0,134

0,088

0,122

0,081

0,146

Mn

1,321

0,288

0,200

0,140

0,160

0,180

S

0,130

0,127

0,160

0,150

0,170

–

C

2,500

0,140

0,111

0,130

0,100

0,140

Gab man keine Schlacke mit dem Roheisen auf, so fand eine viel langsamere Entfernung

der Unreinigkeiten statt, wie aus folgender Tabelle hervorgeht:

Bestandtheile des Satzes

ProbeNr. 1

ProbeNr. 2

ProbeNr. 3

Proc.

Proc.

Proc.

Proc.

Si

0,463

0,035

0,030

0,016

P

1,082

1,388

1,175

1,397

Mn

1,100

0,256

0,266

0,266

S

0,064

0,066

0.069

0,78

C

1,750

1,150

0,750

1,180

Bei der schnellen Entfernung der Verunreinigungen wurde aber nichts gewonnen, weil

das Eisen nach der Reinigung noch nicht heiſs und flüssig genug war, um es abzustechen. Deshalb scheint

es am besten zu sein, die eine Hälfte der Schlacke mit dem Roheisen aufzugeben und

die andere Hälfte, nachdem es niedergeschmolzen ist. Man muſs sich jedoch davor

hüten, zu viel Schlacke aufzugeben, sonst wird die Ofenschlacke zu dünn, das

Metallbad zu sauerstoffreich und zu wild in den Formen; auch wird die Schlacke zu

eisenreich. Letztere soll nicht mehr als 10 Proc. Eisen enthalten. Schlacke mit

weniger Eisengehalt verlangsamt die Arbeit sehr und macht auch eine gänzliche

Entphosphorung schwierig. Das Roheisen enthält am besten 2,5 Proc. P, 1,25 bis 1,5

Proc. Mn, 1 Proc. oder weniger S und nicht über 1 Proc. Si. Ein höherer Gehalt an S

schadet im Allgemeinen nicht, denn man hat mittels Manganerz den Gehalt an S von 0,2

Proc. schon bis auf 0,05 Proc. heruntergebracht- vorsichtiger ist es aber auf alle

Fälle, mit weniger S zu arbeiten. Eigenthümlich ist dabei, daſs Mn in das Metallbad

übergeht, also als Oxydationsmittel wirkt. Man kann dadurch an dem späteren Zusatz

von Eisenmangan sparen und sogar leicht Manganstahl erzeugen. Der Phosphorgehalt des

Roheisens kann beim Wailes-Ofen bis 3 Proc. steigen,

nur dauert dann die Hitze länger. Oftmals werden bis 80 Proc. Schrot als Zuschlag

benutzt, besonders bei geringem Phosphorgehalt. Gewöhnlich braucht man aber nur 20

bis 40 Proc. Aus Hematit-Eisen läſst sich ein

vorzügliches Eisen darstellen, wie aus folgender Tabelle hervorgeht. Die 4 Proben

sind in Zwischenräumen von einer halben Stunde nach dem Schmelzen genommen

worden.

Bestandtheile des Satzes

Probe Nr. 1direkt nach demSchmelzen

ProbeNr. 2

ProbeNr. 3

ProbeNr. 4

Proc.

Proc.

Proc.

Proc.

Proc.

Si

1,60

0,04

0,020

0,010

Spur

P

0,058

0,03

0,025

0,020

0,016

Mn

0,860

0,144

0,130

0,180

0,420

S

0,060

0,126

0,123

0,102

0,084

C

3,00

0,67

0,42

0,27

0,110

Die erste Probe hielt sich unter dem Hammer gut, war nur etwas rothbrüchig, welches

dem sehr niedrigen Mn-Gehalt und dem hohen S-Gehalt zuzuschreiben ist. Das

Endproduct ist aber ein ganz vorzügliches und steht dem besten schwedischen Eisen in

nichts nach.

Der Wailes'sche Ofen hat in Amerika bereits Nachahmer

gefunden. * The Iron Age vom 8. September 1887

berichtet von einem Ofen, welcher vor 2 Jahren von H.W.

Lash in Pittsburg erfunden wurde und auf den gleichen

Constructionsbedingungen beruht, wie der Wailes'sche

Ofen. In Pittsburg sind bereits 12 dieser Oefen mit Erfolg in Betrieb. Carnegie, Phipps und Comp., Lim., besitzen 4 Oefen à

40t; Park Bro. und

Company, Lim., haben 5 Oefen à 30t und

The Linden Steel Company, Lim., besitzt einen Ofen

à 20t. Die übrigen Oefen haben eine kleinere

Fassung. Der Ofen hat einen kreisförmigen Grundriſs und steht über einer Grube, so daſs die Herdsohle in die

Hüttensohle fällt. Diese Einrichtung soll die Arbeitslöhne zur Beschickung und

Ausbesserung des Ofens sehr vermindern. Durch die Grube kann man den Boden des Ofens

leicht erreichen, während die Wände von der Hüttensohle aus leicht zugänglich sind.

Das Innere des Ofens kann man durch 5 Arbeitsthüren übersehen und ausbessern. Die

Wärmespeicher erstrecken sich vom Ofen aus unter der Hüttensohle bis zur Esse, aber

so, daſs der Ofen nicht auf den Wärmespeichern ruht bezieh. über denselben steht. Vor dem Abstich ist eine kleine Grube zur Aufnahme

der an einem Gieſskrahn hängenden Pfanne angeordnet. Um diesen Gieſskrahn herum

liegt die eigentliche halbkreisförmige Gieſsgrube. Der Arbeitslohn bei einem 30t-Ofen beträgt nur 5 M. (1 Doll. = 4 M.), in

einigen Fällen nur 3,80 M. für 1t Blöcke. Diese

für amerikanische Verhältnisse geringe Summe wird besonders der tiefen Lage des

Ofens und seiner Arbeitsöffnungen zugeschrieben.

Ueber die Heizung von Martin-Oefen mit Wassergas macht

v. Langer folgende Mittheilungen (vgl. auch Zeitschrift für die Chemische Industrie, 1887 S. 183).

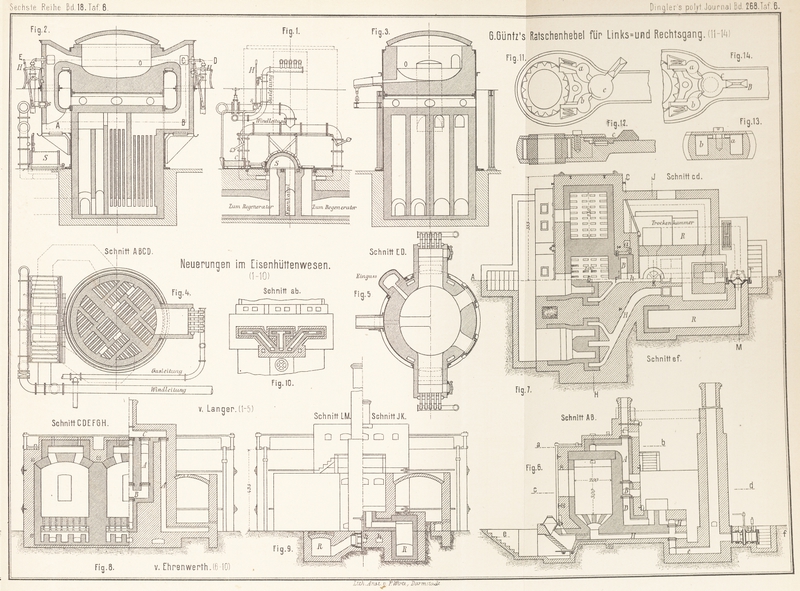

Die Herde (Fig.

1 bis 5 Taf. 6) sind rund und mit einem Blechmantel umgeben. Der Boden ist mit

Luft gekühlt. Die Wärmespeicher liegen gerade unter dem Herd, während die

Verbrennung in den beide verbindenden Kanälen stattfindet. Die Gewölbe können

abgehoben werden. Hierzu ist ein starker Krahn zwischen je 2 Oefen aufgestellt,

welcher auch die Aufgabe hat, die Gieſspfanne, beim Verarbeiten flüssigen Roheisens,

auf die erforderliche Höhe zu heben. Jede Gasdüse, welche in der Richtung der

Ofenachse in den horizontalen Theil der Seitenkanäle einmündet, besitzt einen Hahn,

welcher durch eine Zugstange mit den übrigen Hähnen so verbunden ist, daſs

sämmtliche Hähne einer Batterie gleichzeitig umgestellt werden können. Die beiden

Gasrohre, von welchen die Gasdüsen bei jedem Ofen abzweigen, besitzen

Drosselklappen. Die Luft wird durch ein Roots-Gebläse

unter eine kleine Glocke geblasen, welche den nothwendigen Winddruck von 110mm erzeugt. Die Windleitungen zweigen in 2 Armen

bei jedem Ofen ab und münden in die Ofenkanäle, durch welche die Essengase aus den

Wärmespeichern in die Esse gelangen. Durch den Steuerschieber S ist jeweilig einer dieser Kanäle geschlossen, der

andere mit der Esse verbunden. Die Luft wird durch Drosselklappen in der Windleitung

so geleitet, daſs sie in denjenigen Ofenkanal eintritt, welcher durch den Schieber

geschlossen ist, und von dort durch den früher geheizten Wärmespeicher in den

Verbrennungsraum, wo sie mit den Wassergasen zusammentrifft. Wird irgend ein Ofen

umgesteuert, so wird das Gas an beiden Seiten in den Düsen abgesperrt und der Hebel

H umgestellt, wodurch auch die Drosselklappen in

den Gaszuleitungen umgestellt werden. Ein Schieber s in

der Druckwasserleitung wird dann so umgestellt, daſs das Wasser den Kolben c und somit den Schieber S

in die andere Stellung

bringt. Der Schieber S stellt dann durch Mitnehmer die

Drosselklappen in der Windleitung um. Von irgend einer Gefahr bei Anwendung von

Wassergas im Groſsen kann hiernach nicht die Rede sein. In einem Wassergas-Martin-Ofen werden in 24 Stunden 20t Stahl erzeugt. Der Gasverbrauch beträgt dabei

etwa 8cbm in einer Minute. Die Luft wird angeblich

auf 1200 bis 1400° erwärmt; die Temperatur im Herd ist nahezu Platinschmelzhitze.

Die Wärme der abziehenden Gase hinter den Wärmespeichern ist noch 400 bis 500°. Es

kommen also auf 100k fertigen Stahles 60cbm Gas oder etwa 15k Kohlenstoff bezieh. 19k Kohle, wobei

das Anheizen und Einschmelzen des Bodens mit einbegriffen ist. Ein gewöhnlicher Martin-Ofen braucht dagegen 40k Kohlenstoff. Im Uebrigen leisten im

Wassergas-Martin-Ofen 169200 W.-E. dasselbe wie

353500 W.-E. im gewöhnlichen Martin-Ofen. Ersterer ist

also um 53 Proc. sparsamer. In Witkowitz stellten sich im ersten Halbjahr die

Erzeugungskosten des Wassergases auf 1 Pf. für 1cbm, Generatorgas dagegen kostete 0,34 Pf. (vgl. 1887 264 30).

c) Allgemeines.

The British Association for the Advancement of Science

beauftragte kürzlich eine Commission, bestehend aus: Prof. Tilden, W. Chandler Roberts-Austen und T.

Turner zur Untersuchung des Einflusses des Siliciums auf Stahl. Der

betreffende Bericht ist im Iron, 1887 S. 501,

veröffentlicht und enthält etwa folgendes. Als bekannt und feststehend setzte die

Commission folgendes voraus. 1) Ingoteisen wird durch Si im Guſs gesund gemacht,

dasselbe erhöht wie Kohlenstoff die Härte und Zähigkeit. Der Gehalt an Si sollte

0,15 Proc. nicht übersteigen, wenn das Eisen gewalzt wird. Zuweilen macht Si das

Eisen kaltbrüchig. 2) Auf Stahlguſs wirkt Si ähnlich. Doch sieht man es im

Allgemeinen als ein nothwendiges Uebel an, dessen Uebermaſs aber immer zu vermeiden

ist, da das Eisen sonst brüchig und spröde wird. 3) Guſsstahl mit einigen

Hundertstel Procent Si ist gesund; ein etwas höherer Gehalt schadet aber auch

nichts. 4) Mangan kann den schädlichen Einfluſs des Si ausgleichen.

Man untersuchte zuerst den Einfluſs des Si auf reines Eisen, welches man dem Bessemer-Prozeſs am Ende des Blasens, aber bevor

Eisenmangan zugesetzt wurde, entnahm. Dieses mischte man mit verschiedenen Mengen

Guſseisen mit 10 Proc. Si in einem Tiegel, schmolz die Mischung und walzte die

daraus gewonnenen Stäbe, soweit dies überhaupt angängig war, aus. Der Si-Gehalt

dieser verschiedenen Proben schwankte zwischen 0,0098 und 0,113 Proc. Das Ergebniſs

der Untersuchungen ist folgendes: Setzt man Si in der Form von Si reichem Roheisen

dem reinsten Bessemer-Eisen zu, so flieſst das Metall

ruhig in die Formen, selbst wenn der Zusatz nur einige Hundertstel Procente Si

beträgt. Dafür ist aber das Eisen rothbrüchig, besonders bei schwacher Rothglut, trotzdem läſst es sich in

der Schweifshitze gut bearbeiten. Die Rothbrüchigkeit steigt mit dem Si-Gehalt. Bei

gewöhnlicher Temperatur war das Eisen zähe und zeigte der Si-Gehalt wenig oder gar

keinen Einfluſs. Si steigert die Elasticitätsgrenze und Zugfestigkeit, vermindert

aber die Dehnung und die Querschnittsverminderung. Schon einige Hundertstel Procente

haben in dieser Hinsicht Einfluſs. Beim Zerreiſsen zeigt die Bruchfläche eine

seidenartige bis krystallinische Beschaffenheit, während bei dem durch einen Schlag

hervorgerufenen Bruch die Bruchfläche mehr derjenigen von Werkzeugstahl gleicht,

besonders wenn der Si-Gehalt ein höherer ist. Die Härte steigt mit dem Si-Gehalt und

zwar entsprechend der Zugfestigkeit. Bei 0,4 Proc. Si und 0,2 Proc. C konnte der

Stahl bei hohen Temperaturen nur schwer bearbeitet werden, kalt dagegen war er zähe;

auch konnte er gehärtet und als Drehstahl gut verwendet werden. In einigen Fällen

enthielt das Eisen oxydirtes Si, was dasselbe verschieden beeinfluſste; meistens

machte es das Eisen dem ursprünglichen Bessemer-Eisen

ähnlich. Mangan ändert das Verhalten des Si reichen Eisens sehr; es erzeugt weniger

Rothbrüchigkeit und kann man deshalb das Eisen leichter walzen und schmieden, selbst

bei mehreren Zehntel Procenten Si. Die geringe Dehnungsfähigkeit bleibt aber

bestehen und aus diesem Grunde ist für die meisten Fälle Si im weichen Stahl besser

nicht enthalten.

Zur Herstellung von sogen. „Faser-Eisen“ schlagen Alberto Laude Long in Stockton-on-Tees und Richard

Howson in Middlesborough-on-Tees, England, vor (vgl. * D.R.P. Nr. 41114 vom

10. December 1886), Tiegel-, Martin- oder Bessemer-Stahl durch Eingieſsen in Wasser zu granuliren

und die Granalien in einem Flammofen unter einer Decke von Schlacke zu entkohlen und

zusammenzuschweiſsen wie bei dem Puddeln. Es sollen dann Luppen gebildet werden, die

man wie gewöhnlich unter dem Hammer bearbeitet. Hierbei soll ein Product gewonnen

werden, welches eine stahlartige Beschaffenheit hat, sich aber von dem Blockstahl

durch seine faserige Structur unterscheidet.

d) Ziegelbrennöfen.

In der Oesterreichischen Zeitschrift für Berg- und

Hüttenwesen, 1887 S. 593, macht Josef v.

Ehrenwerth beachtenswerthe Vorschläge betreffs Ziegelbrennöfen mit

Regenerativgasfeuerung. Dieselben sind um so wichtiger, als gerade die Kosten des

Herdschmelzprozesses ganz wesentlich von der Dauer des Ofenmateriales abhängen.

Dasselbe gilt natürlich auch von allen anderen metallurgischen Oefen. Als

Hauptbedingung für widerstandsfähige Ziegel stellt v.

Ehrenwerth auf: Wahl der richtigen Korngröſse in entsprechenden

Verhältnissen, gute Mischung, möglichst starke Pressung in Formen bezieh. sehr

sorgfältiges Schlagen und gutes Brennen. Letzteres erfordert eine gleichmäſsige hohe

Temperatur. Diese läſst sich zwar in Ringöfen erreichen; die Production derselben

ist aber für viele

Fälle zu groſs; auch werden sie, wenn man die Luft vorwärmen will, räumlich zu

auegedehnt, weil sehr viele Kammern erforderlich sind.

Bei den von v. Ehrenwerth vorgeschlagenen Oefen (Fig. 6 bis 10 Taf. 6)

treten die Gase vom Generator direkt zum Verbrennungsraum, erfahren also keine

besondere Erhitzung. Ihr Strom kann, wenn wünschenswerth, durch eine

Abschluſsvorrichtung, die hier nicht gezeichnet ist, beliebig geregelt bezieh. auch

abgeschlossen werden.

Dagegen wird die Verbrennungsluft in Regeneratoren hoch erhitzt. Sie kommt im

vorliegenden Falle von der entgegengesetzten Seite durch den Heiſsluftkanal Hh zum Verbrennungsraum, von dem die Flamme in den

eigentlichen Ofen eintritt, welchen sie stets in einer Richtung durchströmt. Da die

Menge der abziehenden heiſsen Gase ungefähr doppelt so groſs ist, wie die der

zutretenden Verbrennungsluft, so ist für die Erwärmung der letzteren nur etwa die

Hälfte der ersteren ausnutzbar, wonach die restliche Hälfte für andere Zwecke

erübrigt und in verschiedener Weise verwendet werden kann, z.B. zum Vorwärmen des

nächsten Brandes, oder zur Wärmung der Trockenkammern, oder auch zum Brennen von

Ziegeln, die mindere Temperatur erfordern, von Quarz u.s.w. In der Zeichnung ist

deren Verwendung für die ersten beiden Zwecke durchgeführt und tritt der Abstrom

schlieſslich unten durch den Heiſsluftkanal des vorzuwärmenden Ofens in dessen

Abzweigung e unten in die Esse (Fig. 6). Der Abstrom

gelangt in den senkrechten Kanals, von dem er im Weiteren zwei Auswege hat; der eine

führt nach unten zunächst in einen gemeinsamen Kanal B,

der, wie die Zeichnung zeigt, mit den Regeneratoren in Verbindung steht. Dieser

Strom kann demgemäſs in zweifacher Weise verwendet werden. Man kann ihn durch den

Stromwechsler in die Regeneratoren oder durch den Abstromkanal eines anderen Ofens

in diesen und weiter in die Esse führen. Im ersten Falle dient er zur Erwärmung der

Verbrennungsluft, im letzten zur Vorwärmung des nächsten Brandes. Der zweite Ausweg,

nach oben, führt ebenfalls zunächst in einen gemeinsamen Kanal C, welcher einerseits mit einer kleinen Esse versehen

oder auch wohl mit der Hauptesse verbunden ist, andererseits aber eine Ableitung a durch die Wärmapparate der Trockenkammern in die Esse

hat. Dieser letzte Strom kann also entweder nutzlos abgeleitet oder zur Wärmung der

Trockenkammern benutzt werden.

Im vorliegenden Falle sind die Regeneratoren R in die

Trockenkammern gelegt, welche an die Oefen anschlieſsen. Dadurch wird auch die sonst

verloren gehende Wärme der Regeneratoren zur Wärmung jener nutzbar gemacht und somit

der Wärmeverlust möglichst verringert. Da Ziegelöfen und ähnliche Brennöfen nach

Vollendung jedes Brandes zum Zwecke des Aus- und Einlegens immer wieder abkühlen

müssen, andererseits aber zur Entzündung der Gase ein glühender Verbrennungsraum nothwendig ist, ist die

Feuerung so eingerichtet, daſs sie sowohl als direkte, wie als Gasfeuerung benutzt

werden kann. Man erzielt dies durch Anwendung eines Schiebers zur Regelung der

Schlitzweite des Fülltrichters.

Derselbe Umstand, die zeitweise Abkühlung der Oefen, führte auch zur Anwendung von

für mehrere Kammern gemeinsamen Regeneratoren, welche bei auf einander folgenden

Bränden stets heiſs bleiben, also beständig heiſse Luft geben, überdies aber auch

noch eine nicht unwesentliche Verbilligung der Anlage begründen.

Um sich den Betrieb zu vergegenwärtigen, denkt man sich sämmtliche Kammern, hier

drei, frisch gefüllt und alles kalt.

Man beginnt nun bei einer Kammer mit direkter Feuerung. Die abziehenden Gase leitet

man so lange, bis die letzten Ziegellagen trocken sind, direkt in die Esse, auch

wohl durch die kleine Esse ins Freie. Mittlerweile ist der Verbrennungsraum und auch

ein Theil des Einsatzes gut glühend geworden, und kann daher mit Gasfeuerung

begonnen werden. Man gibt deshalb auch dem Rost eine dickere Brennstoffschicht und

leitet die Abgase jeweilig in einen Regenerator, während der andere zur Erhitzung

der Verbrennungsluft ausgenutzt wird. Von Zeit zu Zeit wird umgesteuert. Hat sich

die glühende Schicht in den Regeneratoren bis nahe gegen das Ende derselben gezogen,

so benutzt man einen Theil der Abgase zur Vorwärmung der nächsten in Brand kommenden

Kammer. So arbeitet man fort, bis die erste Kammer fertig gebrannt ist. Dieselbe

wird sodann geschlossen und der Abkühlung überlassen.

Nun beginnt der Brand des zweiten Ofens, bei dem man, in Folge Vorwärmung desselben

und sofortiger Verfügbarkeit hoch erhitzter Verbrennungsluft, sehr rasch zur

Gasfeuerung übergehen kann. In dieser Weise wird von Ofen zu Ofen vorwärts

geschritten. Hat man 4 Kammern, so kann bereits ein vollkommen stätiger Betrieb

unterhalten werden, während bei nur 3 Kammern, der langen Abkühlungszeit wegen,

voraussichtlich kleine Zwischenpausen eintreten dürften. Dieselben haben jedoch

insofern wenig Nachtheil, als die abkühlenden Oefen eine groſse Menge Wärme

aufgespeichert haben, welche sich sowohl für Erwärmung der Verbrennungsluft, als

auch für Wärmung der Trockenkammer und für Vorwärmung des folgenden Brandes

verwenden läſst. Für die ersten beiden Zwecke leitet man Luft in entgegengesetzter

Richtung durch den heiſsen Ofen und führt sie durch den Heiſsluftkanal ab, und zwar

entweder durch den Heiſsluftkanal des in Brand befindlichen Ofens zu dessen

Verbrennungsraum (direkte Erwärmung der Verbrennungsluft) oder durch den

Stromwechsler und Abstromkanal in die Wärmapparate der Trockenkammern, und weiter in

die Esse (Wärmung der Trockenkammern).

Der letzte Zweck, die Vorwärmung des nächsten Brandes, wird bei Ausnutzung der Wärme

der Oefen ganz in der Art erreicht, wie bei Ausnutzung der Abgase, nur daſs statt dieser ein

heiſser Luftstrom verwendet wird. Den Abstrom, welcher reich an Wasserdämpfen und

kühl ist, leitet man zweckmäſsig ins Freie oder direkt in die Esse. In dem in der

Zeichnung gegebenen Beispiele durchzieht die Flamme den Ofen von unten nach oben.

Dasselbe Heizsystem ist aber auch für die entgegengesetzte Richtung, wie auch für

die liegenden Kammern anwendbar und in den Constructionen auch durchgeführt. Auch

verursacht es weder besondere Schwierigkeiten, noch groſse Kosten, bestehende Oefen

nach diesem System umzugestalten.

Derartige Oefen haben in Leoben bereits Verwendung gefunden und bewähren sich

gut.

Stn.