| Titel: | Neuerungen im Hüttenwesen. |

| Fundstelle: | Band 268, Jahrgang 1888, S. 121 |

| Download: | XML |

Neuerungen im Hüttenwesen.

(Patentklasse 40. Fortsetzung des Berichtes Bd.

265 S. 443.)

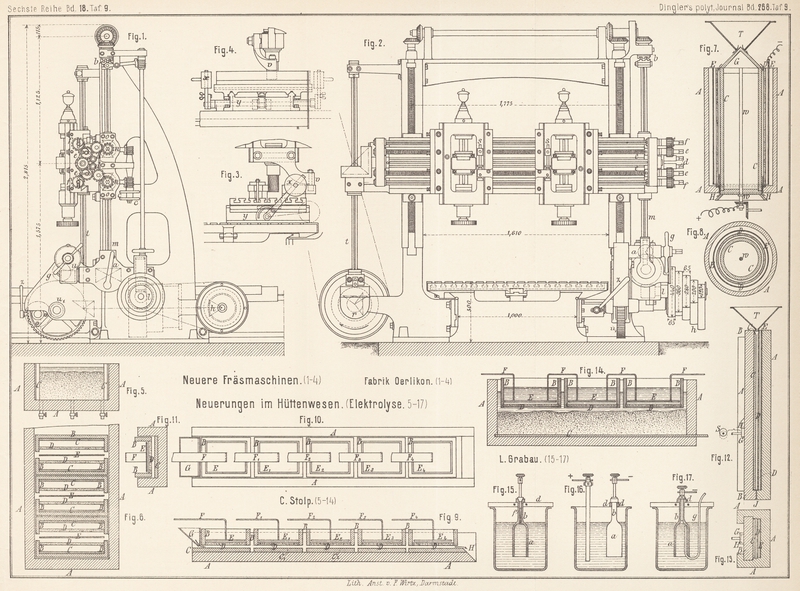

Mit Abbildungen auf Tafel

9.

Neuerungen im Hüttenwesen.

Elektrolyse.

Die Anwendung der Elektricität in der Metallurgie erstreckt sich bisher im

Wesentlichen auf die Reingewinnung der Metalle aus Zwischenproducten, die aus den

Erzen auf chemischem Wege erzeugt worden sind. So gewinnt man z.B. aus Schwarzkupfer

und Kupferstein durch Elektrolyse Feinkupfer, aus unreinen Goldblechen feines Gold,

aus Handelszink fast chemisch reines Zink. Die Gewinnung der Metalle direkt aus den

Erzen ist zwar wiederholt vorgeschlagen worden, doch sind bisher nutzbringende

Erfolge nicht zu verzeichnen gewesen. Carlos Stolp in

Santiago de Chile hat nun eine Neuerung in dem Verfahren zur elektrolytischen

Gewinnung von Metallen aus Erzen vorgeschlagen (* D.R.P. Nr. 41061 vom 12. November

1886), bei welcher weder eine Röstung der Erze, noch eine vorherige Schmelzung

derselben erforderlich ist. Die Erze werden gemahlen und dann in Kasten gebracht,

welche zweckmäſsig aus geharztem Holze oder anderem, die Elektricität nicht

leitendem Material bestehen. Die Gröſse der Kasten, welche gewöhnlich zwei bis

dreimal so lang als breit sind, richtet sich nach der elektrischen Leitungsfähigkeit

der Erze. In Fig.

5 Taf. 9 ist ein derartiges Gefäſs A, bei

welchem die Kopfenden mit Kohlenplatten C belegt sind,

zur Anschauung gebracht. Jedes dieser Gefäſse wird zunächst mit zermahlenem Erz

angefüllt, welches dann mit Kochsalzlösung oder Meerwasser so weit getränkt wird,

daſs die Flüssigkeit nicht ganz bis zum oberen Rande der Erze reicht. Hierauf macht

man die eine der Kohlenplatten C zur Kathode, die

andere zur Anode. Der elektrische Strom darf jedoch nur so stark sein, daſs das

durch die Zersetzung der Salzlösung entstehende Chlor in statu nasc. die in den

Erzen vorhandenen Metalle sofort chlorirt, ohne daſs freies Chlor hierbei abdunstet.

Die Chlorirung wird in der Reihenfolge der gröſseren oder geringeren Verwandtschaft

derselben zum Chlor vor sich gehen. Ist das zu behandelnde Erz nicht genügend

leitend, so daſs die Masse dem elektrischen Strome einen zu groſsen Widerstand

entgegensetzt, so mischt man der Erzmasse eine geringe Quantität fein gepulverter

Holzkohle bei.

Sobald nun die Erze gut chlorirt sind oder die Salzlösung vollkommen zersetzt ist,

werden sie mit einer gröſseren Menge der gleichen Lösung versetzt. Nachdem die

Masse, um die Chlormetalle in Lösung zu bringen, gut umgerührt ist, wird die Lösung

durch Hähne am Boden des Gefäſses abgezapft. Dann leitet man den elektrischen Strom

von Neuem durch das noch feuchte Erz, löst die gebildeten Chloride auf und fährt

fort, bis die Masse vollkommen erschöpft ist. Statt der Kochsalzlösung u.s.w. kann

man in analoger Weise auch Schwefelsäure anwenden, wodurch dann die Erze in Sulfate

übergeführt werden.

Zur weiteren Behandlung der nach vorstehendem Verfahren erhaltenen Lösungen dient ein

Apparat, welcher in den Fig. 6 bis 14 Taf. 9 in mehrfacher

Modification dargestellt ist.

In einem Bassin A (Fig. 6) von beliebiger

Länge, 1m breit und 0m,75 hoch, steht lose eine Reihe von Kasten B, welche die innere Breite und Höhe des Bassins A haben und mit Leichtigkeit aus dem Bassin zu heben sind. Die Hinterwände

der nach oben offenen Kasten sind mit Kohlenplatten C

belegt, während die Vorderwände aus Diaphragmen D

bestehen. Je zwei solcher Kasten B sind mit ihren

Diaphragmen D einander zugekehrt. Zwischen letzteren

hängt die Platte E aus Kupfer oder einem anderen gut

leitenden Material von der Gröſse eines Diaphragmas. Die Entfernung der Platte E von den Diaphragmen beträgt bis zu 6cm, während die Diaphragmen von den Kohlenwänden

von 0cm,5 bis zu 4cm, je nach der Beschaffenheit des Erzes, entfernt sein können. Die Kasten

B, also der Raum zwischen C und D, werden mit zermahlenem oder

zerstückeltem Erz und der nach vorstehendem Verfahren entstandenen

Chlormetalllösung., das Bassin A nur mit

Chlormetalllösung so weit gefüllt, daſs die Diaphragmen noch etwas aus der

Flüssigkeit herausragen. Dann läſst man den Strom von je zwei Kohlenanoden C nach der gemeinsamen Kathode E gehen. In kurzer Zeit löst sich das in den Kasten vorhandene Erz auf,

während sich das Metall auf der gemeinsamen Kathode E

niederschlägt.

Sind die zu behandelnden Erze Gold-, Silber- oder Platinerze, so wendet man am besten

reine Chlornatriumlösung an. Die Erze werden in den Kasten während der Operation in

der Weise zusammensinken, wie ihnen der Metallgehalt entzogen wird.

In Fig. 7 und

8 ist eine

Modification des beschriebenen Apparates dargestellt, welcher sich für

continuirlichen Betrieb, namentlich zur Gewinnung von Edelmetallen, gut eignet. Die

Anode wird hier durch einen senkrecht stehenden Kohlencylinder C gebildet, welcher um seine Achse w rotiren kann. Der Cylinder ist oben und unten

geschlossen und unten mit schrägen Ansätzen H versehen.

Der obere Verschluſs wird durch einen Conus G gebildet,

über welchem sich ein Trichter T befindet, aus welchem

gemahlenes Erz und Chlormetalllösung stetig hinabgleiten, während der Cylinder

langsam rotirt.

Der Kohlencylinder wird in Entfernung von etwa 1cm

von einem cylindrischen Diaphragma D (porösem

Thoncylinder) umgeben. Kohlencylinder und Diaphragma werden in einer Entfernung von

ungefähr 1cm vom dritten Cylinder A (aus Holz oder säurefestem Material) eingeschlossen.

Letzterer muſs sich unten an das Diaphragma hermetisch anschlieſsen. Zwischen D und A steht lose ein

Kupfercylinder E. Der Raum zwischen D und A wird mit reiner

Kochsalzlösung gefüllt. Leitet man einen elektrischen Strom von der Kohlenanode zur

Kupferkathode, während gleichzeitig die Anode rotirt und aus T fortwährend neues Material nachsinkt, so wird sich auf der Kathode

beständig Metall niederschlagen. Die Erzrückstände, welche kein Metall mehr

enthalten, werden continuirlich bei H den Apparat

verlassen.

Eine andere Modification des Apparates ist in Fig. 9, 10 und 11 dargestellt. Ein

langes, nach dem einen Ende H zu schwach geneigtes

Bassin A ist auf der Sohle mit einer beliebigen Anzahl

von Kohlen-platten CC1

C2 u.s.w. belegt. Jede

Kohlenplatte ist etwa lm lang und 0m,5 breit. Ueber je einer dieser Kohlenplatten

befindet sich in einer Entfernung von etwa 1cm ein

Kasten B, welcher mit der betreffenden Kohlenplatte

gleiche Länge und Breite hat. Die Sohle dieser Kasten B

bildet ein Diaphragma D, über welchem in einer

Entfernung von. 1 bis 2cm horizontal an den Leitern FF1

F2 u.s.w. aufgehängte

Kupferplatten EE1

E2 u.s.w. sich

befinden. Dieser ganze Apparat steht nun in einer nach dem beschriebenen Verfahren

erhaltenen Metallsalzlösung so weit eingetaucht, daſs die Flüssigkeit nicht in die

Kasten B hineinlaufen kann, während diese wenigstens

bis zur Berührung mit den Platten E mit reiner

Kochsalzlösung gefüllt sind. Das aus dem Trichter G

zugeführte Erz rutscht, während das Bassin schwach erschüttert wird, auf der

schiefen Sohle nach H hinab, wo die extrahirten

Rückstände den Apparat verlassen.

Man kann auch dem Bassin u.s.w. eine solche Construction geben, wie dies Fig. 12 und

13 Taf. 9

veranschaulichen. Hier läſst sich der mit einer Kohlenplatte C belegte Balken B mittels einer

excentrischen Scheibe G bei H auf und ab bewegen. D ist wiederum

Diaphragma und E eine herausziehbare Kupferplatte,

welche als Kathode dient, während durch C die Anode

gebildet wird. Die Erzrückstände verlassen den Apparat bei J.

Fig. 14

endlich zeigt ein elektrolytisches Gefäſs, bei welchem die Sohle durch eine einzige

Kohlenplatte gebildet wird und sämmtliche Kathoden durch die Leitung F in Verbindung gesetzt sind.

Sämmtliche Apparate sind constructiv einfach und dürften mit Ausnahme der

Kohlenanoden und der Diaphragmen auch in weniger cultivirten Ländern leicht

herzustellen sein. Da fortwährend emsig experimentirt wird, um es zu ermöglichen,

haltbare künstliche Kohle sowie dünne unangreifbare Diaphragmen billig herzustellen,

so dürften die Apparate., namentlich zur Kupfer- und Edelmetallgewinnung, in Kohlen

armen, dagegen an Wasserkräften reichen Gegenden nützlich verwerthet werden

können.

Das Verfahren der Kupfergewinnung aus Kupferstein, welches zuerst von Elkington, später von Marchese wiederum vorgeschlagen wurde, setzt voraus, daſs die in das

elektrolytische Bad einzuhängenden Platten möglichst unzerbrechlich und, ohne

Schaden zu nehmen, nach beliebiger Entfernung transportirbar sind. Gleichzeitig

müssen dieselben während des elektrischen Extractionsprozesses gute

Leitungsfähigkeit besitzen. Bisher steckte man in den geschmolzenen, in die Formen

ausgegossenen Stein Metallstreifen aus Kupfer oder goſs die Platten mit Ansätzen, um

Contacttheile zum Anschluſs an die elektrische Leitung zu gewinnen. C. Stolp schlägt vor (vgl. D.R.P. Nr. 40434 vom 21.

November 1886), in die Formen vor dem Guſs der Platten ein grobmaschiges Drahtnetz

zu legen, so daſs, wenn der Stein in die Form entleert ist, das Drahtnetz der

Steinplatte einverleibt ist. Das Drahtnetz muſs auf der Seite, an welcher die

Steinplatte beim Eintauchen in das betreffende Bad an dem elektrischen Leiter

aufgehängt werden soll, so weit aus der Steinplatte hervorragen, daſs mit den

vorstehenden Netzfäden die Steinplatte an dem Leiter festgebunden werden kann.

Da der Elkington-Marchese-Prozeſs groſse Mengen von

Schwefelsäure verlangt, so dürfte die Bedeutung des beschriebenen Verfahrens darin

zu suchen sein, daſs die nach demselben hergestellten Anodenplatten aus Ländern, die

wenige oder gar keine Schwefelsäurefabriken besitzen, nach Ländern transportirbar

sind, in denen genannte Säure sehr billig hergestellt wird.

Nach Dr. A. Föhring (vgl. Berg-

und Hüttenmännische Zeitung, 1887 S. 336) eignet sich die elektrolytische

Raffination der Metalle (Elektrolyse von Silber haltigem Kupfer) besonders für den

Kleinbetrieb, weil dabei der ganze Verlauf des Prozesses eingehender und schärfer

beobachtet werden kann, als dies beim Groſsbetrieb möglich ist. Nach seiner Angabe

kostet eine Anlage, welche monatlich etwa 30000k

reinstes Kupfer liefern kann, 20000 bis 25000 M. Hierbei sind 9000 M. auf die Siemens'sche Maschine und 6000 M. auf die Betriebskraft

(6pferdige Locomobile) gerechnet. Der Rest wird sich wahrscheinlich auf die Bäder

und Schwefelsäure vertheilen. Zur Bedienung ist nur eine Arbeitskraft

erforderlich.

Für eine solche Kleinanlage ist der bleigefütterte hölzerne Fällungskasten 4m lang, 1m,5

breit und 1m hoch und faſst 700k Kupfervitriollösung und 700k 66grädige Schwefelsäure. Auf der Längsborde des

Kastens laufen zwei starke Kupferschienen, welche mit den beiden Polen der Maschine

verbunden sind. In der Lauge hängen 32 Silber haltige Kupferplatten von 1 × 1m,3 Fläche und 3cm Stärke. Dieselben ruhen mit lappenartigen Ansätzen auf den beiden

Kupferschienen und zwar auf dem positiven Strange direkt, während sie von der

negativen Schiene durch untergeschobene Holzklötzchen isolirt werden. Zwischen

diesen Platten hängen die 31 Matrizen, von derselben Gröſse, aber nur 1mm stark, aus reinstem Kupferbleche- sie sind mit

dem negativen Pole verbunden. Sämmtliche Platten müssen vollständig frei in der

Flüssigkeit hängen, ohne Boden oder Seitenwände zu berühren. Damit sich das

elektrolytisch gefällte Kupfer leicht von den Matrizen ablöst, sind diese mit

Petroläther überstrichen, welcher als guter Leiter der Elektricität die Ablagerung

des Raffinates in keiner Weise beeinträchtigt. Die Ränder, dagegen sind mit nicht

leitendem Paraffin überzogen, um ein Uebergreifen des abgelagerten Feinkupfers über

die Matrize zu verhindern. Bei Anwendung dieser Vorsichtsmaſsregel läſst sich das

raffinirte Kupfer in festen metallglänzenden Platten ohne Schwierigkeit von der

Matrize loslösen und letztere sofort wieder in Gebrauch nehmen.

Für constante Zusammensetzung und Bewegung in der Lauge wird so gesorgt, daſs auf der

einen Seite fortwährend frische Lauge durch ein Bleirohr am Boden des Kastens

zutritt, während am anderen Ende des Kastens die entkupferte leichte Lauge

(verdünnte Schwefelsäure) durch ein am Bordrand des Fällungsgefäſses angebrachtes

Bleirohr continuirlich abflieſst. Nachdem diese wieder mit Kupfervitriol, den man

sich aus

Kupferabfällen selbst erzeugt, auf die nöthige Concentration gebracht worden ist,

kann sie wieder in den Kreislauf des Prozesses zurückkommen. Das ausgeschiedene

Silber fällt zu Boden; ein Sammeln desselben in um die Platten gehängten Gazesäcken

hat sich nicht sehr bewährt. Nachdem die positiven Platten vollständig zerfressen,

porös und schwarz geworden sind, werden sie aus dem Prozesse entfernt. Sie bestehen

fast nur noch aus den Verunreinigungen des Kupfers, namentlich Blei mit Silber,

Arsen, Antimon u.s.w. Diese Reste werden unter Zusatz von Blei oder Glätte in

Tiegeln oder besser im kleinen Flammofen zusammengeschmolzen und dann gesaigert. Man

erhält dabei Silber haltiges Blei und Saigerdörner, welche aus Kupfer, Arsen,

Antimon u.s.w. bestehen. Die Saigerdörner werden vortheilhafter Weise nicht weiter

verarbeitet, sondern an das nächste Hüttenwerk abgegeben. Dagegen empfiehlt es sich,

das Silber haltige Blei zusammen mit dem Silberschlamm aus dem Fällungskasten in dem

kleinen Flammofen zusammenzuschmelzen und auf in der Regel Gold haltiges Feinsilber

zu vertreiben. Die fallende Glätte wird wiederum zum Entsilbern der Kupferrückstände

benutzt.

Ein neues Verfahren zur Gewinnung von Aluminium auf dem Wege der kaltflüssigen

Elektrolyse ist von Arwed Walter in Tarnowitz,

Oberschlesien (D.R.P. Nr. 40626 vom 10. Juli 1886), angegeben. Wässerige Lösungen

der Thonerde in Salpetersäure, nach Möglichkeit jedoch von Schwefelsäure- und

Salzsäureverbindungen der Thonerde und von Verbindungen der festen Alkalien und

Erden befreit, werden in groſsen hinter einander geschalteten Bädern nach Art der

Feinkupfergewinnung der Einwirkung eines starken Maschinenstromes unter Anwendung

platinirter Kupferbleche als Elektroden unterworfen. Das bei geringer

Stromdichtigkeit, etwa 0,02 bis 0,05 Ampère für 19° Kathodenfläche, in Gestalt eines

im feuchten Zustande tiefschwarzen Niederschlages ziemlich fest an der Kathode

abgeschiedene pulverförmige Aluminium wird mit dem Kupferblech aus der Flüssigkeit

gehoben, von geringen Mengen immer oberflächlich anhaftender Thonerde durch gelindes

Abspülen befreit, sodann durch gepreſsten Wasserstrahl vom Kupferblech abgelöst, mit

reinem kalten, namentlich Kochsalz freiem Wasser ausgewaschen und bei gelinder Wärme

in freier Luft getrocknet. In trockenem Zustande stellt das so gewonnene Aluminium

ein dunkelgraues Pulver dar, das unter einer Decke von Kochsalz oder Kryolith

zusammengeschmolzen werden kann. Hinsichtlich der Bereitung des Elektrolyten sei

noch bemerkt, daſs demselben theils zu Anfang, theils später organische Säuren

(Ameisen-, Essig-, Wein-, Trauben-, Citronen-, Oxalsäure, auch Fettsäuren) oder

besser primäre Alkohole zugesetzt werden sollen, welche sich unter dem Einflüsse des

an der Anode frei werdenden Sauerstoffes zunächst zu Aldehyden bezieh. Ketonen,

schlieſslich zu Säuren oxydiren lassen. Ob dem vorstehend beschriebenen Verfahren

eine gröſsere

Bedeutung als dem bereits früher von Braun

vorgeschlagenen Verfahren der Elektrolyse von Alaunlösungen beigemessen werden kann,

kann erst dann festgestellt werden, wenn im Groſsen angestellte Versuche

vorliegen.

Tafeln