| Titel: | Ueber Neuerungen an rotirenden Maschinen (Motoren, Pumpen, Gebläsen, Wassermessern). |

| Autor: | Stn. |

| Fundstelle: | Band 268, Jahrgang 1888, S. 200 |

| Download: | XML |

Ueber Neuerungen an rotirenden Maschinen

(Motoren, Pumpen, Gebläsen, Wassermessern).Vgl. 1886 259 * 485.

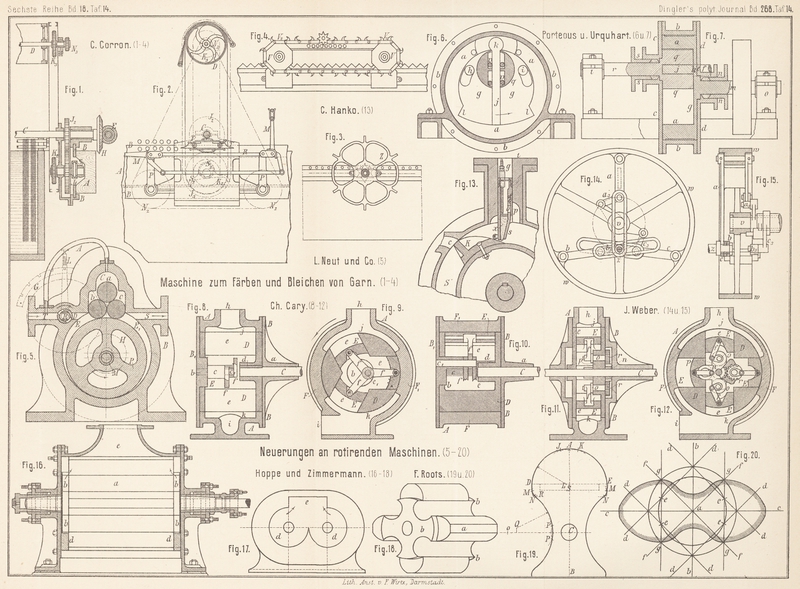

Patentklasse 59. Mit Abbildungen auf Tafel 14.

Ueber Neuerungen an rotirenden Maschinen.

Die rotirende Maschine von L. Neut und Comp. in Paris (*

D.R.P. Nr. 41438 vom 22. Januar 1887) ist nach dem Gesichtspunkte gebaut, die

gleitende Reibung möglichst in eine rollende zu verwandeln, womit ein erheblicher

Gewinn an Wirkung erzielt werden soll.

In der Mitte eines Cylinders B (Fig. 5 Taf. 14) ist eine

horizontale Antriebswelle gelagert, die mit einem zur Cylindermitte excentrischen

Kurbelzapfen M versehen ist. Dieser trägt frei drehbar

die cylindrische Trommel P. Da der Halbmesser der

Trommel P gleich dem Unterschiede aus den Halbmessern

des Cylinderraumes EE1

und der Kurbel M an der Antriebswelle ist, so wird die

Trommel P bei der Drehung der Kurbel M stets mit dem Cylinder EE1 in Berührung bleiben. Ueber dem

cylindrischen Raum EE1

hat das Gehäuse B einen Aufsatz C, der innen drei Stanley linder a, b und c enthält; die beiden letzteren liegen beständig auf

dem Kolben P auf und müssen deshalb sehr glatt

bearbeitet sein. Der Rohransatz T, welcher zur

Zuleitung des Treibmittels dient, ist mit dem Aufsatz C

durch ein Rohr A derart verbunden, daſs das Treibmittel

beständig auf die Abdichtungswalzen a, b und c wirkt und hierdurch nicht nur die beiden letzteren

b und c ohne

Unterbrechung gegen den Kolben P drückt, sondern auch

diese Walzen b und c durch

die dritte Walze a zwingt, sich von einander zu

entfernen, d.h. sich rechts und links an die Seitenwände des Innenraumes C anzulegen.

Die Dampfvertheilung geschieht mittels eines kleinen Röhrchens D, welches von zwei gegenüberstehenden Oeffnungen

durchbrochen ist, die der Durchlaſsöffnung des Eintrittsrohres T entsprechen; auf dem Röhrchen D sitzt das Zahnrad G, das mit dem auf der

Antriebswelle sitzenden Zahnrad H in Eingriff steht;

das Uebersetzungsverhältniſs der Zahnräder ist 1 : 2. Dieses Röhrchen D, das auf diese Art beständig gedreht wird, trägt

innen den Hahn /R, der mittels des Hebels L gehandhabt wird, um den Grad der Füllung zu

bestimmen. Der Hebel L, der mit einer Einstellfeder

versehen ist, kann auch dazu dienen, die Maschine still zu stellen. Der Austritt des

Treibmittels geschieht durch den Rohransatz S. Wenn

vorausgesetzt wird, daſs die Theile der Maschine die aus der Zeichnung ersichtlichen

Stellungen einnehmen und der Eintritt des Treibmittels geöffnet wird, indem man den

Hahn R aufdreht, so wird das Treibmittel durch die

Rohröffnungen in D und den Durchlaſs des Hahnes R gehen und in den Raum E

des Cylinders eintreten. Unter dem Druck des Treibmittels wird der Kolben P nach rechts gedreht, in Folge dessen sich die Welle

mit der Kurbel M im Sinne des angedeuteten Pfeiles

bewegt.

Bei dieser Bewegung rollen der Kolben P im Cylinderraum EE1 und die zwei Abdichtungswalzen b und c auf P und durch deren Vermittelung auch die Walze a, wobei letztere in dem Raum C vertikal aufsteigen, ohne daſs die Berührung der Walzen unter einander

mit den Seitenwänden des Raumes C und mit dem Kolben

P aufhört. Der Kolben P gelangt dann zur Austrittsöffnung S, die er

verschlieſst; in diesem Augenblick schlieſst das Röhrchen D die Dampfeinströmung T vollständig, während

der Kolben P seine höchste Stellung einnimmt.

Beginnt er seine Rückbewegung, so öffnet er zuerst den Rohransatz S, durch welchen der Dampf entweicht, und schlieſst die

Eintrittsöffnung T, durch welche das Treibmittel bei

weiterer Bewegung des Kolbens P von Neuem auf diesen

wirkt.

Wesentlich verschieden von der vorbeschriebenen Maschine ist diejenige von Andrew Nicol Porteous in Edinburg und Robert Lish Urquhart in Glasgow, Grafschaft Lanark,

Nordbritannien (* D.R.P. Nr. 34673 vom 1. August 1885). Die Maschine besitzt 2

excentrisch zu einander gelagerte Wellen, deren damit verbundene Theile bei der

Drehung der Welle ungleichmäſsige Bewegungen zu einander ausführen.

Eine Walze a (Fig. 6 und 7 Taf. 14) dreht sich frei

in dem durch die Deckel c und d geschlossenen Gehäuse b. Von den Deckeln

kann einer oder auch beide abnehmbar angeordnet sein, und zeigt einer dieser Deckel,

hier d, Löcher e (in Fig. 7

punktirt), in welche Rohre f befestigt sind. Von diesen

ist das eine mit dem Dampfzufluſs, das andere mit der Dampfableitung verbunden. Die

dem mit Löchern e versehenen Deckel d zugekehrte Wand g der

Walze a ist bis auf zwei Schlitze h und i, die so angeordnet

sind, daſs sie bei der Drehung der Walze a die Löcher

e kreuzen, vollständig geschlossen und öffnet oder

schlieſst in gewissen Zwischenräumen den Dampfzu- bezieh. Abfluſs. Die dem Deckel

d abgewendete Seite der Walze a zeigt einen Hohlraum, in welchem ein um k drehbarer Kolben j

schwingen kann, der bei dieser Bewegung mit seinem freien Ende in dem im Inneren der

Walze a angeordneten Segmentausschnitt l schleift. In den Hohlraum der Walze a greift ein mit dem Schlitz v ausgestatteter runder Kopf q, dessen Achse

excentrisch zur Drehachse der Walze a gelagert ist. In

dem Schlitz v des Kopfes q

führt sich der um k schwingende Kolben j, wobei derselbe behufs Verringerung der Reibung auf

Rollen innerhalb des Schlitzes gleitet. Die Welle m der

Walze a geht durch die Stopfbüchse n des Deckels d und ist in

dem Lager o geführt; die Drehachse r des Kopfes q geht

ebenfalls durch eine im Deckel c angeordnete

Stopfbüchse s und wird von dem Lager t getragen. Dreht sich nun die Walze a, so treten die beiden durch den Kolben j im Kolbeninneren gebildeten Abtheilungen abwechselnd

mit dem Dampfzu- bezieh. Abfluſs in Verbindung; geht die Oeffnung h an der Mündung der Dampfzuleitung vorbei, so tritt

Dampf in die zu h gehörende, vom Kolben j gebildete Abtheilung ein und übt seine Wirkung auf

die gröſsere Hälfte des Kolbens in der Pfeilrichtung aus; gelangt dann die Oeffnung

h vor die Mündung des Auslaſsrohres, so entweicht

der eingetretene Dampf wieder. Derselbe Vorgang wiederholt sich bei der Oeffnung i, indem auch hier die entsprechende Abtheilung bald

mit dem Dampfzu- und bald mit dem Abfluſs verbunden wird. Der Dampf wirkt also

abwechselnd auf jede Seite des Kolbens j und versetzt

denselben, während er mit der Walze a sich dreht, in

eine hin und her schwingende Bewegung. Bei dieser Bewegung gleitet der Kolben j in dem Schlitz v des

Kopfes q auf und nieder und überträgt auf denselben die

Drehung der Walze a.

In der Patentschrift sind verschiedene Abänderungen der Maschine erläutert.

Der folgenden Maschine von Charles H. Cary in Bristol,

Rhode Island, Nordamerika (* D.R.P. Nr. 34835 vom 22. September 1885) liegt ein

ähnliches Prinzip zu Grunde, wenn auch die Durchführung desselben eine vollständig

verschiedene ist.

In Fig. 8 bis

10 Taf.

14 bezeichnet A das cylindrische Gehäuse der rotirenden

Maschine, an dessen Enden die abnehmbaren Deckel B B1 befestigt sind. Der Deckel B besitzt in der Mitte eine Nabe a, die das

Lager einer Welle C bildet, während der Deckel B1 eine kurze, nach

einwärts gerichtete Nabe b besitzt, welche eine

excentrisch gestellte Hülse c trägt, in welcher der

Kurbelzapfen c1

festsitzt. Der rotirende Körper D ist am inneren Ende

der Welle C mittels der Nabe d befestigt. Die die Cylinder gewöhnlicher Dampfmaschinen ersetzenden

Kolbenkammern e sind radial im Körper D angeordnet und münden in die centrale Kammer e desselben. Dieser Körper D ist um die Nabe b am Deckel B1 drehbar. In den

radialen Kolbenkammern e befinden sich die dicht

passenden viereckigen Kolben E, die an den Innenflächen

entsprechend ausgespart sind, um die äuſseren Enden der Pleuelstangen f aufzunehmen, die durch Bolzen gelenkig mit den Kolben

verbunden sind. Die inneren Enden der Pleuelstangen f

stecken lose auf dem excentrischen Zapfen c1.

Das Gehäuse A besitzt die Oeffnungen h und i und auſserdem die

gekrümmten Kanäle j und k,

welche einander gegenüber zwischen den Vorsprüngen FF1 angebracht sind, deren bearbeitete

Innenflächen genau auf den Umfang des Körpers D passen.

Die Vorsprünge FF1

nehmen vortheilhafterweise etwas mehr als ⅙ des Umfanges des Körpers D ein, während die Oeffnung der Kammern e 60° beträgt. Tritt nun eine Druckflüssigkeit in die

Kammer j durch die Oeffnung h ein, so wird der auf den obersten Kolben E

ausgeübte Druck durch die Pleuelstange f auf den festen

Zapfen c1 übertragen

und veranlaſst den Körper D, sich in der Richtung des

Pfeiles (Fig.

9) zu drehen. Die Druckflüssigkeit wird dann in Folge der fortgesetzten

Bewegung des Kolbens E nach auſsen durch die Oeffnungen

i hinausgedrängt. Die Kolben E, die an ihren Aufſsenflächen rund abgedreht sind, um

sich genau an die Vorsprünge FF1 anlegen zu können, werden durch den excentrischen

Zapfen c1 bei ihrer

Aufwärtsbewegung mit dem Kern D dicht an FF1 angedrückt. Eine

etwas andere Ausführung der Maschine ist in Fig. 11 und 12 Taf. 14

dargestellt; bei dieser besitzt der rotirende Körper D

vier Kolbenkammern E. Die Vorsprünge FF1 nehmen etwas mehr

als 45° des Umfanges des Körpers D ein. Die Oeffnung

der Kammern E beträgt dagegen am besten 45°. Die Welle

C geht ganz durch den Körper D hindurch, und am abnehmbaren Deckel B des Gehäuses A ist das

Zahnrad n befestigt, welches die Welle C lose umfaſst. Die Wellen o laufen in passenden Lagern im einspringenden Theil p des Körpers D und sind

an den inneren Enden mit den Kurbeln versehen, die mit den Kolben E durch die Pleuelstangen f verbunden sind. An den äuſseren Enden der Wellen o sind die Zahnräder r befestigt, deren

Durchmesser gleich dem Durchmesser des festen Zahnrades n ist, und welche mit diesem letzteren in Eingriff stehen, so daſs die hin

und her gehende Bewegung der Kolben eine ununterbrochene Drehung des Körpers D hervorbringt. Die Krümmung der Kolbenfläche gestattet

denselben, über die Vorsprünge FF1 ohne schädlichen Raum hinweg zu gehen.

Das * D.R.P. Nr. 39516 vom 31. Oktober 1886 von Carl

Friedrich Hermann Hanko in Unter-Barmen betrifft eine Neuerung an

rotirenden Maschinen der in Fig. 13 Taf. 14

dargestellten Art. Wie ersichtlich, rotirt in einem Kreisgehäuse centrisch eine

Walze S mit Kolben K,

während eine verschiebbare Wand s die Scheidung des

ringförmigen Arbeitsraumes in 2 Abtheilungen bewirkt. Nimmt man nun an, der Kolben

drehe sich von links nach rechts und das Treibmittel trete durch die hohle Wand s und den Kanal p in den

Arbeitsraum, so würde, wenn K in der gezeichneten

Stellung s hebt, eine Verbindung zwischen dem

Dampfeintritt p und dem Auspuff c bewirkt werden. Um dies zu vermeiden, ist in der Wand s eine Klappe p

angeordnet, welche die Dampfzulaſsöffnung o in dem

Augenblicke schlieſst, in welchem der Kolben K beginnt,

den Schieber s zu heben. Der Schluſs von p findet dadurch statt, daſs sich s in die Schieberkammer t

hineinschiebt. Die Abdichtung der Wand s gegen die

Walze erfolgt durch den direkten Dampfdruck aufs und eine elastische Packung x, welche durch Schrauben g nachgestellt werden kann.

Um bei rotirenden Maschinen mit Kolben verschiedener Winkelgeschwindigkeit (vgl. 1885

255 * 278) Spannungen in den Antriebsmechanismen zu

vermeiden, schlägt Jac. Weber in Neuötting am Inn (*

D.R.P. Nr. 42094 vom 23. Juni 1887) folgende Anordnung vor:

Auf die innere Welle v (Fig. 14 und 15 Taf. 14)

der Kolben wird die

Riemenscheibe w lose aufgesteckt. An dieser schwingen

die Schubstangen a, b, c, welche gabelförmig gestaltet

sind und mit ihrem geschlitzten längeren Schenkel den feststehenden excentrischen Zapfen z

umfassen, während die hinteren Schenkel durch Zugstangen a3, b3, c3 mit den Kurbeln der Kolbenwellen (hier 3)

verbunden sind. Bei der Bewegung der Maschine entsteht durch diese Verbindung die

bekannte relative Kolbenbewegung, mit dem Unterschiede, daſs der Angriffswinkel auf

die Kurbeln in jeder Stellung günstig ausfällt, so daſs die Kolben frei spielen und

die sonst entstehende Spannung vermieden wird. Die Patentschrift erläutert die

Anwendung dieser Anordnung auf verschiedene Fälle.

Bekanntlich findet beim Ineinandergreifen der Zähne der Räderkapselwerke in den

inneren Zahncurven eine starke Pressung des darin befindlichen Mittels (Gas oder

Flüssigkeit) statt, welche Stöſse in den Rädern und unnützen Kraftaufwand oder

Kraftverbrauch zur Folge haben. Ueberdies nutzen die Stöſse die Zähne ungleichmäſsig

ab. Heinr. Hoppe und Chr. Zimmermann in Frankfurt a.M.

(* D.R.P. Nr. 41526 vom 12. Februar 1887) schlagen, um dies zu vermeiden, folgende

Einrichtung, welche sich besonders für Gebläse eignet, vor. An den beiden

Stirnseiten der Räder a (Fig. 16 bis 18 Taf. 14)

befindet sich je eine Verlängerung b, welche dadurch

gebildet wird, daſs die Räder von auſsen nach innen bis zu der Linie, in welcher ein

Rad das andere schneidet (Theillinie), ausgespart sind. Dementsprechend sind an den

beiden Deckeln des Gehäuses (Fig. 17) Aussparungen d angeordnet, deren Tiefe der Breite der Ansätze b entspricht und deren Durchmesser der gleiche ist wie

derjenige der Ansätze, so daſs letztere sich dicht in

den Aussparungen d drehen können. Nach oben hin sind

die Aussparungen bei e erweitert und münden in den

Auslaſs des Gehäuses. Die inneren Zahncurven stehen in Folge dessen direkt mit der

Aussparung d in Verbindung, so daſs die beim

Zahneingriff entstehenden Pressungen nach d und von

dort nach dem Auslaſs hin sich ausgleichen können. Wie aus Fig. 16 ersichtlich, sind

die Schenkel der Räderwellen conisch und laufen in conischen Achsbüchsen, die durch

Nachstellen ein Centriren der Wellen gestatten.

Ueber die Construction und Herstellung der Roots-Gebläse

u.s.w. seitens der bekannten Firma Thwaites Brothers in

Bradford berichtet Engineering, 1886 Bd. 41 * S. 372,

Folgendes:

Fig. 19 Taf.

14 zeigt die Form einer Rädergröſse. Bei derselben liegt die Linie DE 144mm vom

Mittelpunkt C ab. In einer Entfernung von 127mm von C liegt der

Punkt S, von welchem aus mit einem Halbmesser von

122mm der Bogen JK geschlagen wird. Von dem Punkte L aus,

welcher 11mm von der Mittellinie AB ab liegt, schlägt man mit einem Halbmesser von

104mm den Bogen JM. Von dem Punkte R aus, welcher 89mm von der Mittellinie AB und 22mm von DE liegt, beschreibt man den Bogen MN mit einem

Halbmesser von 24mm. Von dem Punkte o aus, welcher 222mm

vom Punkte C abliegt, beschreibt man den Bogen PP mit einem Halbmesser von 171mm. Endlich kommt der Bogen PN mit einem Halbmesser von 108mm von dem Punkte Q

aus, welcher 10mm von der durch C gehenden Mittellinie abliegt.

F.M. Roots in Connersville, Fayette County, State of

Indiana (Nordamerika) gibt zur Construction der Räder der nach ihm genannten Gebläse

folgendes Schema an (vgl. auch Englisches Patent Nr. 10323 vom Jahre 1885 und The Engineer, 1886 S. 122): Man ziehe (Fig. 20) um den

Wellenmittelpunkt a 2 Kreise mit einem Halbmesser,

welcher gleich ist der Hälfte der Entfernung der beiden Wellenmittelpunkte. Zu

diesem beschreibe man einen concentrischen Kreis, dessen Halbmesser ¾ desjenigen des

ersten Kreises ist. Dann ziehe man die Linien bb, cc

und dd. Die Schnittpunkte e der Linien dd mit dem inneren Kreis ergeben

die Mittelpunkte für die Kreisbögen der Radflanken. Man ziehe dann zu dd parallele Linien ff

durch den Punkt a, so sind die Schnittpunkte g dieser Linien mit den äuſseren Kreisen Punkte der

Radflanken, so daſs hiermit die Form derselben gegeben ist. Die Spitzen der Zähne

stumpfe man behufs Aufnahme von Dichtungsleisten ab. Auf eine genaue Form der

concaven Radtheile kommt es nicht an; dieselben bleiben deshalb meistens

unbearbeitet. Zur Bearbeitung der übrigen Theile gehören aber Maschinen, welche nur

auf concentrische Kreisbögen eingestellt zu sein brauchen. Es erleichtert dies die

Bearbeitung selbst und die Kosten derselben ganz erheblich.

Stn.

Tafeln