| Titel: | Das Weldon-Pechiney-Verfahren zur Herstellung von Chlor. |

| Autor: | P. Naef |

| Fundstelle: | Band 269, Jahrgang 1888, S. 28 |

| Download: | XML |

Das Weldon-Pechiney-Verfahren zur Herstellung von

Chlor.

Mit Abbildungen auf Tafel

2 und 3.

Verfahren zur Herstellung von Chlor.

J. Dewar macht im Journal of the

Society of Chemical Industry, 1887 Bd. 6 S. 775 höchst wichtige

Mittheilungen über das Weldon und Pechiney patentirte Verfahren zur Herstellung von Chlor

aus Magnesiumoxychlorid und Luft bei höherer Temperatur. Seit dem Tode Weldon's ist das Verfahren hauptsächlich von Pechiney und seinem Ingenieur Boulouvard so weit vervollkommnet worden, daſs in der Fabrik von Pechiney und Comp. in Salindres nun bereits seit mehr

als 5 Monaten eine Einrichtung zur Herstellung von täglich 1t Chlor in regelmäſsigem Betriebe ist. Die während

dieser Zeit mit dem Verfahren gemachten Erfahrungen sind so günstige, daſs Pechiney sofort mit dem Bau einer Einrichtung zur

Production von 6t Chlor im Tag zu beginnen

gedenkt.

Das Weldon-Pechiney-Verfahren, bei welchem in Salindres

bis jetzt Salzsäure als Rohmaterial benutzt wird, zerfällt in folgende fünf

Operationen:

1) Auflösung von Magnesia in Salzsäure,

2) Herstellung von Magnesiumoxychlorid,

3) Zerkleinerung und Sortirung von Oxychlorid,

4) Trocknen von Oxychlorid,

5) Zersetzung von Oxychlorid.

1) Die Auflösung von Magnesia in der als

Ausgangsmaterial dienenden Salzsäure wird in einem mit Rührwerk versehenen

Steintroge vorgenommen. Da dieselbe mit bedeutender Wärmeentwickelung verbunden ist,

darf die Magnesia nur langsam zugesetzt werden und bei allfällig eintretendem Kochen

muſs mit dem Zusatz einige Zeit gewartet werden. Zur Fällung von Eisen und Thonerde

fügt man zuletzt einen geringen Ueberschuſs von Magnesia zu. Das durch den

Schwefelsäuregehalt der Salzsäure entstandene Magnesiumsulfat zersetzt man durch

etwas Chlorcalcium und pumpt hierauf die Magnesiumchloridlösung in

Absitzgefäſse.

Die Salzsäure, welche bei dieser ersten Operation benutzt wird, wird gröſstentheils

durch Zersetzung von Kochsalz erzeugt. Ein Theil aber wird, wie auch die zum

Neutralisiren benutzte Magnesia, bei der fünften Operation, der Zersetzung des

Oxychlorides, erhalten.

2) Herstellung von Magnesiumoxychlorid. Die klare

Magnesiumchloridlösung wird in Kesseln eingedampft, bis sie 6 Aeq. Wasser auf 1 Aeq.

MgCl2 enthält, und hierauf wird aus derselben

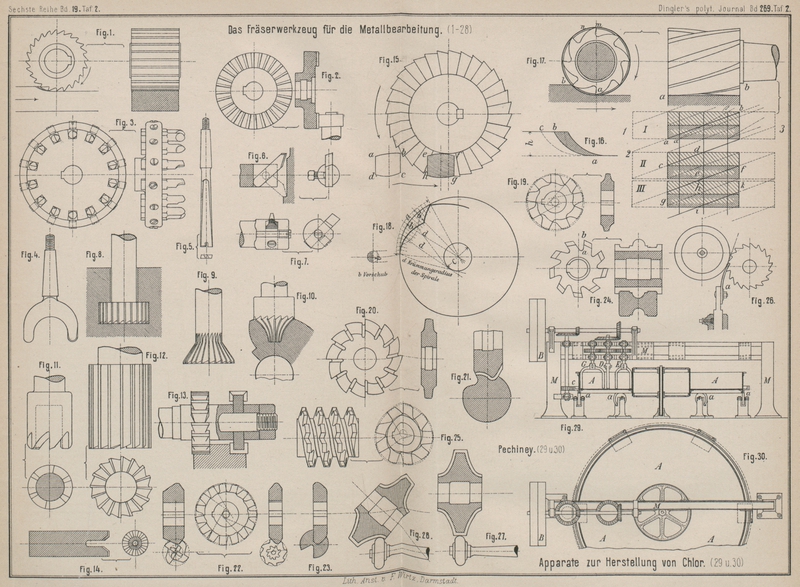

durch Zusatz von Magnesia in dem in Fig. 29 und 30 Taf. 2

abgebildeten Apparate Oxychlorid hergestellt. Der Apparat besteht aus einer runden

Eisenpfanne A, welche auf Rollen a, a beweglich ist. Das Treibrad B setzt durch das Zahnrad c die Pfanne in langsame drehende Bewegung. An dem Rahmen M sind 3 Rührer G, D, E

befestigt, welche ebenfalls vom Treibrad B aus in

Bewegung gesetzt werden. Die Magnesia wird durch ein Becherwerk in die die

Magnesiumchloridlösung enthaltende Pfanne entleert. Nach etwa 20 Minuten ist das

Oxychlorid unter Wärmeentwickelung zu einer harten, durch die Rührer in Stücke

vertheilten Masse erstarrt. Man entleert dasselbe in kleine Wagen, welche durch

einen Aufzug auf ein höheres Stockwerk gehoben werden, wo dann die Reaction sich

vollendet. In Salindres werden zur Herstellung des Oxychlorides 1,3 Aeq. Magnesia

auf 1 Aeq. Chlormagnesium benutzt. Das erzeugte Oxychlorid zeigt folgende

Zusammensetzung:

MgCl2

35,00

Proc.

= 26,16 Proc. Chlor

MgO

19,84

„

= 1,316 Aq. MgO : 1 Aeq. MgCl2

Wasser

41,16

„

Unreinigkeiten

4,00

„

––––––

100,00

3) Zerkleinern und Sortiren des Magnesiumoxychlorides.

Das Oxychlorid wird, nachdem es einige Zeit in den Wagen gestanden hat, in einer

besonders construirten Walzenmühle zu wallnuſsgroſsen Stücken zerkleinert und

nachher durch ein Drehsieb mit 5mm Drahtgeflecht

gesiebt. Das Oxychloridpulver kann bei der ersten Operation wieder in Salzsäure

gelöst werden oder man kann dasselbe auch bei der Herstellung des Oxychlorides

wieder verwenden. In Salindres hat man die Zerkleinerung so weit vervollkommnet,

daſs bloſs 20 Proc. des Gesammtgewichtes als Pulver abfällt.

4) Trocknen des Magnesiumoxychlorides. Das Oxychlorid

muſs vor der Zersetzung getrocknet werden, da sonst bedeutend weniger Chlor, aber

mehr Salzsäure erhalten würde. Während Chlormagnesium ohne bedeutenden

Salzsäureverlust gar nicht getrocknet werden kann, läſst sich aus dem Oxychlorid,

wenn die Temperatur nicht über 260 bis 300° steigt, sehr viel Wasser bei geringem

Salzsäureverlust abtreiben. Da die Bildung von Pulver möglichst vermieden werden

muſs, trocknet man in Salindres das Oxychlorid in Schalen, welche über einander auf

kleinen Wagen angebracht sind. Diese Wagen werden in einer Reihe langsam durch einen

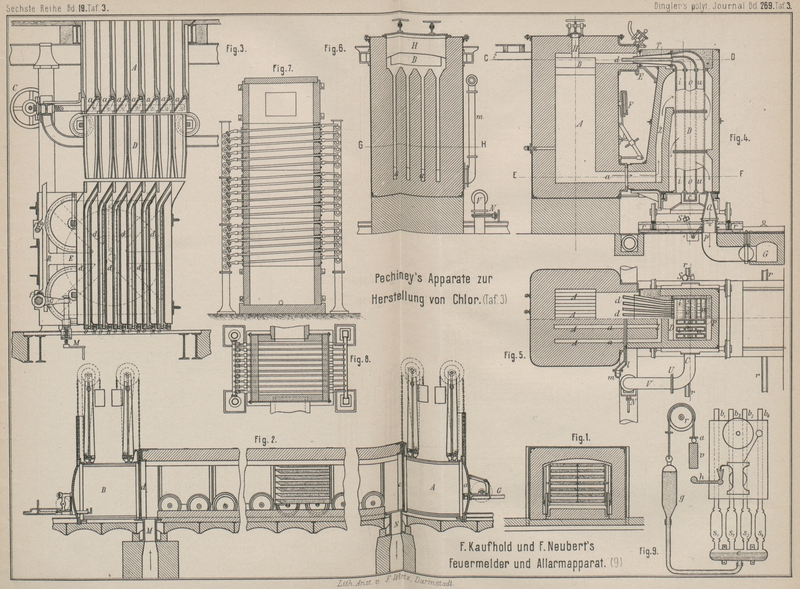

Heizkanal gefahren. Fig. 1 Taf. 3 zeigt einen

Querschnitt durch den Heizkanal und durch einen Wagen mit den darauf befindlichen

Schalen, in Fig.

2 dagegen ist ein Längsschnitt durch den Heizkanal abgebildet. Um das Ein-

und Austreten der Wagen aus dem geheizten Raume ohne Luftzutritt von auſsen zu

ermöglichen, sind an beiden Enden Verschluſsvorrichtungen, wie sie in Fig. 2 ersichtlich sind,

angebracht. Beim Eintritt eines Wagens öffnet man die Thür a, schiebt den Wagen in die Kammer A und

schlieſst die Thür a wieder zu. Hierauf hebt man die

Schieber c und d und

treibt die ganze Wagenreihe durch die Vorrichtung G im

Kanal vorwärts, so daſs der erste Wagen in die Kammer B

theilweise eintritt und durch den Haken D ganz in

dieselbe gezogen werden kann. Von dort kann er nach Senken der Thüre d und Oeffnen von b

entfernt werden. Die 300° heiſsen Gase treten bei M ein

und verlassen den Kanal durch die Röhre N.

Die Ausbreitung des Oxychlorides auf den einzelnen Schalen verursachte ziemliche

Schwierigkeiten. Durch Benutzung der in Fig. 3 Taf. 3 abgebildeten

Einrichtung läſst sich aber die Füllung sehr schnell ausführen. Der oberste Theil

dieses Apparates, der Meſsapparat A, ist in 7 den auf

den Wagen befindlichen Schalen entsprechende Abtheilungen getheilt. Jede Abtheilung

ist unten durch eine Thür a verschlieſsbar. Durch

Drehung des Rades C lassen sich alle diese Thüren zu

gleicher Zeit öffnen oder schlieſsen. Unter dem Meſsapparat befindet sich ein auf

Rädern beweglicher Trichterapparat D, welcher ebenfalls

in 7 nach unten verjüngte Abtheilungen getheilt ist. Darunter auf dem Niveau des

Trockenkanales ist ein drehbarer Rahmen E zur Aufnahme

eines leeren Wagens angebracht. In Fig. 3 sind Rahmen und

Wagen in gedrehter Lage zur Füllung bereit abgebildet. Bevor aber der Wagen in diese

Stellung gebracht wird, schiebt man zwischen je zwei Schalen zwei aus Eisenblech

gefertigte Scheidewände d ein, welche die Dicke der

Oxychloridschicht bestimmen. Die Scheidewände werden durch Schrauben n befestigt, deren Köpfe gegen die Querschienen o, welche einen Theil der Scheidewände bilden, pressen.

An dem drehbaren Rahmen sind unten 2 Schienen R

angebracht, auf welche der Wagen auffährt. Die Schienen sind an den Hebeln f befestigt, so daſs sich der Wagen durch Drehung der

mit dem groſsen Hebel G in Verbindung stehenden

Schraube M gegen die Decke des Rahmens heben läſst.

Wenn die Scheidewände eingesetzt sind, wird der Rahmen durch ein Zahnrad mit Kurbel,

welche in Fig.

3 nur mit punktirten Linien angedeutet sind, gedreht; der Trichter wird

darüber gefahren, der Meſsapparat gefüllt und nachher der Inhalt durch Drehen des

Rades C in die Abtheilungen des Wagens entleert. Dann

wird der Rahmen gedreht, die Scheidewände werden entfernt und der Wagen in den

Trockenofen gefahren.

Beim Trocknen verliert das Oxychlorid 60 bis 65 Proc. des vorhandenen Wassers und 5

bis 8 Proc. seines Chlorgehaltes als Salzsäure. 100 Th. feuchtes Oxychlorid mit

26,16 Th. Chlor liefern nach dem Trocknen nur 73,36 Th., enthaltend 24,43 Th. Chlor.

Vom Gesammtchlor, welches in Arbeit genommen wird, gehen daher bei dieser Operation

6,6 Proc. verloren. Das trockene Oxychlorid zeigt folgende Zusammensetzung:

Magnesiumchlorid

44,45

Proc.

= 33,30 Proc. Chlor

Magnesia

28,36

„

Wasser

21,62

„

Unreinigkeiten

5,47

„

5) Zersetzung von Magnesiumoxychlorid. Zur Zersetzung

wird der in Fig.

4 bis 6 Taf. 3 abgebildete Ofen verwendet. Fig. 4 zeigt einen

Vertikalschnitt durch den Zersetzungsofen A und durch

den auf Rädern beweglichen Regeneratorbrenner D. Der

obere Theil von Fig.

5 gibt einen Querschnitt nach der Linie CD

(Fig. 4),

der untere Theil einen solchen nach EF (Fig. 4). Sowohl in Fig. 4 als in

Fig. 5 ist

der bewegliche Regeneratorbrenner in der Stellung gezeichnet, welche er beim Heizen

des Zersetzungsofens A einnimmt. Fig. 6 stellt einen

Vertikalschnitt durch den Zersetzungsofen A dar,

welcher rechtwinklig auf den in Fig. 4 abgebildeten

geführt ist.

A (Fig. 6) sind 4 enge

Zersetzungskammern mit sehr dicken Wandungen. Oben münden alle Kammern in die

Verbrennungskammer B; unten dagegen sind sie durch

wagerechte Kanäle a, a, a, a mit dem Regeneratorbrenner

in Verbindung. Der Regeneratorbrenner D (Fig. 4) besteht

aus gusſeisernen Röhren von viereckigem Querschnitt, welche auſsen mit Mauerwerk und

einem Eisenmantel umgeben sind. Durch zwei senkrechte Theilwände ist jede Eisenröhre

in 3 Abtheilungen i, o, u getheilt. Das Brenngas strömt

aus den mit der Hauptleitung verbundenen Röhren V und

C (Fig. 5) in den Kanal c (Fig. 4) und tritt von da

durch Oeffnungen unten in die inneren Kanäle o ein. Die

Verbrennungsluft tritt unten in die Kanäle i und u ein und gelangt oben durch die flache Röhre T (Fig. 4) in die

Verbrennungskammer B, wo sie das aus den engen Röhren

d, d, d (Fig. 4 und 5) ausströmende Gas

verbrennt. Die Röhre V (Fig. 5) ist an der

Hauptleitung, die Röhre C dagegen am Brenner befestigt.

Die Verbindung von C und V

bei U muſs leicht hergestellt und wieder unterbrochen

werden können.

Die heiſsen Verbrennungsgase streichen von der Verbrennungskammer B durch die 4 Zersetzungskammern A, verlassen dieselben unten und kehren durch die

wagerechten Kanäle a zum Brenner zurück. In demselben

cirkuliren sie, wie in Fig. 4 durch Pfeile

angedeutet ist, zuerst durch die Kanäle Z (Fig. 4 und 5) nach oben,

dann zur Vorwärmung von Gas und Luft um die eisernen Röhren nach unten. Sie

verlassen den Brenner durch die Röhre P (Fig. 4) und

treten in den Kanal G, welcher sie zum Trockenofen für

das Oxychlorid leitet, Die Verbindung der Röhren Q und

P wird durch Senken des unteren Theiles von Q mit dem Hebel S

hergestellt.

Der bewegliche Regeneratorbrenner D steht, wie aus Fig. 4 und 5 ersichtlich

ist, auf Schienen, welche auf einem ebenfalls auf Rädern beweglichen niederen Wagen

angebracht sind. Dieser Wagen kann sammt dem darauf befindlichen Brenner eine

Strecke vom Ofen weggezogen und hierauf der Brenner auf den parallel mit der

Ofenfront laufenden

Schienen r zu einem anderen Ofen gefahren werden.

Während also Oxychlorid in einem Ofen mit Luft zersetzt wird, kann ein anderer Ofen

wieder geheizt werden.

Wenn die 4 Kammern einen genügenden Hitzegrad erreicht haben, wird zuerst der Hahn

N (Fig. 5) geschlossen, die

Verbindung der Röhren C und V, wie auch die der Röhren P und Q wird geöffnet, so daſs der Brenner entfernt werden

kann. Dann schlieſst man die Oeffnungen, durch welche die Verbrennungsgase ein und

aus traten, durch die Thüren E und F (Fig. 4).

Hierauf werden die Kammern A von oben durch einen über

der Oeffnung H angebrachten Trichter aus einem Wagen

mit Oxychlorid beschickt. Sobald die Kammern gefüllt sind, wird die Thür bei H verschlossen und mittels eines Aspirators Luft durch

die in der Thür E befindliche Oeffnungen eingesogen.

Das Oxychlorid wird durch die glühenden Kammerwandungen sehr schnell erhitzt, so

daſs unten durch die Kanäle a und von da durch den

Kanal l in die Röhre m

(Fig. 5

und 6) ein

Gasgemisch von Chlor und Salzsäure entweicht. Die Röhre m führt das Gas zu Apparaten, in denen die Salzsäure entfernt wird und das

Chlor wird weiter in mit Kalkmilch gefüllte Absorptionsgefäſse geleitet und zur

Herstellung von Kaliumchlorat benutzt. Sobald das Oxychlorid genügend zersetzt ist,

wird der Luftzutritt unterbrochen und die Magnesia durch die horizontalen Kanäle a aus dem Ofen entleert. Nachher wird der Brenner D wieder in die in den Fig. 4, 5 und 6 ersichtliche Stellung

gebracht und die Zersetzungskammern werden von Neuem geheizt.

Schon Davy fand, daſs bei Behandlung von Magnesia mit

Chlor Sauerstoff und Chlormagnesium gebildet wird, und umgekehrt erwähnt Graham, daſs Chlormagnesium, mit Sauerstoff behandelt,

Magnesia und Chlor liefert. In der That hat auch Dewar

durch den Versuch gefunden, daſs die Reaction, auf welcher das Weldon-Pechiney-Verfahren beruht, eine umkehrbare ist. Magnesiumoxychlorid liefert bei

Behandlung mit Sauerstoff Chlor, beim Ueberleiten von Chlor dagegen wird Sauerstoff

ausgetrieben. Dewar erklärt sich die Zersetzung, welche

im Ofen vor sich geht so, daſs zuerst durch starke Dampfentwickelung Chlormagnesium

unter Freiwerden von Salzsäure zersetzt wird und daſs nachher durch Wirkung von

Sauerstoff auf das trockene Gemisch von Magnesiumoxyd- und Chlorid Chlor frei wird.

Die den Zersetzungsofen verlassenden Gase gehen zur völligen Abscheidung der

Salzsäure zuerst durch einen Glasröhrenkühler, dann

durch mehrere Sandsteingefäſse und durch einen Koksthurm. Hierauf treten die Gase in einen Aspirator ein, durch welchen sie dann weiter in mit

Kalkmilch beschickte Gefäſse gepumpt werden.

Nach Grüneberg's Bericht (S. 37) ist wohl irrthümlich

erwähnt, daſs der Aspirator erst hinter der Anlage für Kaliumchlorat angebracht ist.

Da der ganze Apparat mit Aspiration arbeitet, ist nach Grüneberg an keiner Stelle Chlorgeruch wahrzunehmen.

Um die Gase möglichst regelmäſsig aus dem Ofen abzusaugen, benutzt man in Salindres

einen Aspirator, welcher aus zwei sich abwechselnd auf und ab bewegenden, in

Chlorcalciumlösung tauchenden Gasometern besteht.

Der Glasröhrenkühler, welcher in Fig. 7 und 8 abgebildet ist, besteht

aus einem Steinthurm, in welchen in schwach geneigter Lage etwa 180 Kühlröhren aus

Glas eingesetzt sind. Das tiefer stehende Ende jeder Röhre ist durch einen

Kautschukschlauch mit der Wasserleitung in Verbindung. Das Kühlwasser tritt auf der

entgegengesetzten Seite des Thurmes aus den Glasröhren aus und entleert sich in

Rinnen.

Nach Grüneberg sind an den Röhren Ablaufventile

angebracht, welche sich beim Springen der Röhren selbstthätig schlieſsen und so das

Eindringen von Luft in den Thurm verhindern. Wie der Betriebsleiter Grüneberg versicherte, soll ein Springen der Röhren

selten eintreten.

Da die an den Röhren condensirte Salzsäure denselben entlang flieſst, muſs die

Eindichtung der Röhren in die Steinplatten besonders auf der Seite des Thurmes, auf

welcher das Wasser einflieſst, sehr sorgfältig mit Kautschukflanschen geschehen. Auf

der anderen Seite des Thurmes ist Dichtung mit Cement genügend. Das zu kühlende Gas

läſst man am besten oben ein- und unten austreten. Die Salzsäure, welche aus den

Gasen abgeschieden wird, hat durchschnittlich eine Stärke von 12° B. Da aber zuerst

fast nur Wasser und erst nach einiger Zeit viel Salzsäure entwickelt wird, lieſse

sich leicht Säure von gröſserer Concentration erzeugen.

Das erzeugte Chlorgas enthält durchschnittlich etwa 4 Proc. Chlor, der höchste

Chlorgehalt dagegen beträgt 7 bis 8 Proc. Bis jetzt wird in Salindres alles mit dem

neuen Verfahren erzeugte Chlor zur Herstellung von Kaliumchlorat benutzt. Da aber

das Chlorgas, wenn auch verdünnt, doch ohne irgend welche schädlichen Beimengungen

ist, wird auch die Fabrikation von Chlorkalk keine groſsen Schwierigkeiten

bieten.

Für je 100 Th. Chlor im Oxychlorid erhält man bei der Zersetzung:

45,23

Th.

freies Chlor

39,77

„

Chlor als Salzsäure

15,00

„

Chlor im Zersetzungsrückstand.

–––––

100,00

Da beim Trocknen des Oxychlorides 6,6 Proc. Chlor verloren

gehen, erhält man aus 100 Th. ursprünglich in Arbeit genommenem Chlor:

42,25

Th.

freies Chlor

37,15

„

Chlor als Salzsäure

14,00

„

Chlor im Rückstand

6,60

„

Chlorverlust beim Trocknen.

––––––

100,00

Wenn man weiter einen Verlust von 5 Proc. Chlor bei der Ausführung des Verfahrens

annimmt, so hat man folgende Vertheilung von 100 Th. in Arbeit genommenem Chlor:

Ausbeute von Chlor im freien Zustande

40,14 Th.

Chlor, welches wieder in den Prozeſs zurückgeht

a) im Zersetzungsrückstand

13,30 Th.

b) als Salzsäure condensirt

35,29 „

48,59 „

Chlorverlust

a) beim Trocknen

6,27 „

b) bei den anderen Operationen

5,00 „

11,27 „

–––––––––––––––––––

100,00 „

Zur Erzeugung von 40,14 Th. freiem Chlor braucht man also 100 – 48,59 = 51,41 Th.

Chlor im Rohmaterial, d.h. es werden 78 Proc. des in Arbeit

genommenen Chlores im freien Zustande erhalten.

Eine Verbesserung dieses Resultates lieſse sich durch Verminderung des

Chlorverlustes, durch Erhöhung der Bildung von Chlor im Verhältniſs zur Salzsäure

und durch Verminderung des Chlorgehaltes des Zersetzungsrückstandes erzielen. In

allen diesen Punkten läſst sich jedenfalls allein schon durch Anwendung höherer

Temperatur in den Zersetzungskammern eine Verbesserung erreichen. Bei den jetzigen

Einrichtungen steigt die Hitze in den Kammern bis auf etwa 1000°. Die Temperatur

muſs aber wo möglich noch bedeutend gesteigert werden.

Die aus dem Ofen entleerte Magnesia muſs in einer mit Rührwerk versehenen

Eisenpfanne, welche sich in einem anderen mit Wasser gefüllten Gefäſse befindet,

gekühlt werden. Dann wird dieselbe durch ein Drehsieb gesiebt und man erhält dadurch

etwa 85 Proc. fast aus reiner Magnesia bestehendes Pulver mit nur 4 Proc. Chlor und

15 Proc. beinahe unzersetztes Oxychlorid in Stücken mit bis 40 Proc. Chlor, welches

wieder in den Ofen gebracht wird.

Die gegenwärtige Anlage in Salindres besteht aus 2 Zersetzungsöfen mit je 9

Zersetzungskammern von 3m Höhe, 1m Länge und 0,08m Breite. Diese 2 Oefen mit einem Regeneratorbrenner sind zur Herstellung

von 1000k Chlor in 24 Stunden (je 3 Operationen in

24 Stunden) construirt und lassen sich deshalb zusammen als Einheit betrachten.

Wegen mangelhafter Erhitzung der Zersetzungskammern können bis jetzt nur 2

Operationen, von denen jede 180 bis 190k Chlor

liefert, in einem Ofen gemacht werden, und es werden daher bis jetzt in 24 Stunden

nur 720 bis 760k freies Chlor erzeugt. Durch

Anwendung einer höheren Zersetzungstemperatur wird aber nicht nur die Production

bedeutend erhöht werden, sondern auch der Verlust geringer und das Verhältniſs von

Chlor und Salzsäure günstiger. Dabei werden sich die Kosten für Kohle und Arbeit

nicht im Verhältniſs zur Mehrproduction steigern.

Die Herstellungskosten von täglich 720k Chlor (d.h.

die Ausgaben für die Umwandlung der entsprechenden Menge Salzsäure in Chlor) sind

bei der jetzigen Einrichtung nach Pechiney's Angaben

folgende:

Kohle für Trocken- und Zersetzungsöfen

3300k

Kohle für mechanische Arbeit

500

Kohle zum Eindampfen der

Chlormagnesium- lösung

500

–––––

4300k zu 12 Fr.

51,60

Fr.

Arbeit

74,00

„

Reparaturen

20,00

„

Magnesiaverlust (?)

5,00

„

––––––––––

150,60

Fr.

Für 1000k Chlor

sind also die Herstellungskosten höchstens

209,20

Fr.

Wenn es durch Benutzung höherer Temperatur gelingt, im gleichen Apparat 1000k statt bloſs 720 bis 760k Chlor herzustellen, so ist die Berechnung

folgende:

Kohle 6000k zu 12

Fr.

72,00

Fr.

Arbeit

74,00

„

Reparaturen

20,00

„

Magnesiaverlust

7,00

(?) Fr.

–––––––––––

Herstellungskosten für 1000k Chlor

173,00

Fr.

Nach den bisherigen Erfahrungen ist es höchst wahrscheinlich, daſs nach Anbringung

einiger Verbesserungen am Erhitzungsapparat, bei einer Einrichtung für täglich

6000k Chlor die 1000k Chlor entsprechende Menge Salzsäure zu folgenden

Kosten in Chlor umgewandelt werden kann:

Kohle 4000k zu 12

Fr.

48,00

Fr.

Arbeit

45,00

„

Reparaturen

20,00

„

Magnesiaverlust

5,00

„

–––––––––––

Herstellungskosten für 1000k Chlor

118,00

Fr.

Wie aus den Zusammenstellungen ersichtlich ist, müssen bei der Fabrikation die

Hauptausgaben für Brennmaterial gemacht werden.

Der Hauptvortheil des neuen Prozesses gegenüber dem jetzt gebräuchlichen Weldon'schen Verfahren besteht darin, daſs statt bloſs

33 Proc. mindestens 78 bis 80 Proc. der Salzsäure als freies Chlor erhalten werden.

Wie schon Weldon hervorgehoben hat, soll der Werth der

Salzsäure für den Leblanc-Sodafabrikanten nicht nach

dem Verkaufspreis, sondern aus der Differenz der Gestehungskosten von Soda nach dem

Leblanc- und dem Ammoniakverfahren berechnet

werden. Auf 1t Soda mit 58 Proc. Na2O erhält man etwa 2t,3 28procentige Salzsäure. Der Unterschied in den Gestehungskosten von

1t Soda nach dem Ammoniak und Leblanc-Verfahren ist jedenfalls fast 50 M., so daſs

1t Salzsäure von 28 Proc. einen Werth von

ungefähr 20 M. haben würde. Wenn jedoch angenommen wird, daſs 1t Salzsäure von 28 Proc. HCl nur auf 16 M. zu

stehen kommt, so ist der Werth von 1t gasförmiger

Salzsäure für den englischen Leblanc-Sodafabrikanten 56

M.

Die Herstellungskosten von 1000k Chlor nach dem Pechiney-Weldon-Verfahren sind, wie erwähnt, in

Salindres:

Kohle 4000k zu 12

Fr.

48,00

Fr.

Arbeit

45,00

„

Reparaturen u.s.w.

20,00

„

Magnesiaverlust (?)

5,00

„

–––––––––––

118,00

Fr.

Da aber in England 1t Kohle

bloſs 6 statt 12 Fr. kostet, so sind folgendes die Herstellungskosten von 1000k Chlor in England:

Kohle 4000k zu 6 Fr.

24,00

Fr.

Arbeit

45,00

„

Reparaturen u.s.w.

20,00

„

Magnesiaverlust (?)

5,00

„

––––––––––

94,00

Fr.

Die Kosten für Umwandlung von Salzsäure in Chlor werden also in England nach dem neuen Verfahren etwa gleich zu stehen

kommen wie nach dem jetzigen Weldon'schen Verfahren,

bei welchem sie auch etwa 94 Fr. für 1000k Chlor

betragen.

Die Gestehungspreise von 1t Chlor bei Benutzung des

alten und neuen Verfahrens vergleichen sich bei dem Werth von 56 M. für 1t Salzsäure folgendermaſsen.

1) Altes Weldon-Verfahren.

Herstellungskosten von 1t

Chlor 94 Fr.

=

75 M.

Werth von 3t,3 Salzsäure zu

56 M.

=

186 „

–––––––––

Selbstkostenpreis von 1t

Chlor.

261 M.

2) Weldon-Pechiney-Verfahren.

Herstellungskosten von 1t

Chlor 94 Fr.

=

75 M.

Werth von 1⅓t Salzsäuregas

zu 56 M.

=

74 „

–––––––––

Selbstkostenpreis von 1t

Chlor

149 M.

Bei dem neuen Verfahren beträgt also die Ersparniſs 261

– 149 = 112 M. für 1t Chlor. Die Anlagekosten für

eine Einrichtung zur Herstellung von 1t Chlor im

Tag betragen nach Pechiney's Angaben etwa 120000 Fr.

und sind also etwa doppelt so hoch wie diejenigen der alten Weldon-Einrichtungen.

Wenn sich die Ammoniaksodafabrikanten entschlieſsen sollten, zu ihren jetzt schon

sehr kostspieligen Einrichtungen auch noch diese theuren Apparate einzuführen, so

kann das Verfahren auch im Zusammenhang mit dem Ammoniaksodaverfahren benutzt

werden. Pechiney hat zu diesem Zwecke ein Verfahren und

einen Apparat zur Zersetzung von Chlorammonium mit Magnesia patentirt.

Die gröſste Gefahr für die englischen Chlorkalkfabriken scheint aber die zu sein,

daſs das neue Verfahren in Staſsfurt, wo jährlich etwa

70000t Chlormagnesium (MgCl2) als Lösung verloren gehen, eingeführt wird. Die

Lösung, welche in Staſsfurt in den Fluſs flieſst, ist nicht viel verdünnter als die,

welche in Salindres hergestellt wird. Wenn man aber

annimmt, daſs die Verdampfung in Staſsfurt doch 2,50 Fr. für 1t MgCl2, 6H2O oder also 10 Fr. für 1t Chlor mehr kostet, so ist der Selbstkostenpreis

von 1t Chlor in Staſsfurt 118 + 10 – 5 = 123 Fr., oder rund nur 100 M. Chlorkalk könnte

also in Staſsfurt bedeutend billiger als in England hergestellt werden. Für den

Export ist Staſsfurt allerdings nicht sehr günstig gelegen, aber die Fracht bis

Hamburg beträgt doch nur 9 M. per Bahn und 6 M. per Schiff für 1t. Wenn das Weldon-Pechiney-Verfahren in Staſsfurt angewendet werden kann, wird in

England wahrscheinlich ein Rückgang der Leblanc-Sodafabrikation eintreten müssen.

An der dem Vortrage folgenden Besprechung nahmen mehrere bedeutende Fabrikanten und

Fachmänner, von denen einige das Verfahren in Ausführung gesehen haben, theil. Die

meisten sprachen ihre volle Bewunderung über die geniale Weise, mit welcher Pechiney und Boulouvard

die zahlreichen technischen Schwierigkeiten des Verfahrens überwunden haben,

aus.

Von Interesse ist die Erfahrung von D. B. Hewitt, nach

welcher in Deacon-Kammern selbst mit Chlorgas, welches

nur 3 bis 4 Volumprocente Chlor enthält, mit Leichtigkeit Chlorkalk hergestellt

werden kann.

Auch nach Hurter's Mittheilungen verursachte bei der

Ausarbeitung des Deacon-Prozesses weniger die

Verdünnung des Chlorgases als die Verunreinigung mit Kohlensäure Schwierigkeiten. Er

hält daher die Benutzung eines auf dem Prinzip des Backofens beruhenden

Zersetzungsofens, bei welchem eine Verunreinigung des Chlorgases mit Rauchgas völlig

ausgeschlossen ist, für eine sehr glückliche Idee. Auch nach Hurter's vielseitigen Erfahrungen wird die Herstellung von Chlorkalk aus

4procentigem Chlorgas keine besonders groſsen Schwierigkeiten bieten.

Das Weldon-Pechiney-Verfahren hat auch auf der Generalversammlung der Rheinischen Lokalabtheilung des

Vereins zur Wahrung der chemischen Industrie Deutschlands (Chemische Industrie, 1888 S. 97) eingehende Besprechung

durch H. Grüneberg gefunden. Derselbe gibt nach

Besichtigung des Verfahrens in Salindres einen Bericht, welcher bis auf einige bei

Dewar's Arbeit erwähnten Einzelheiten völlig mit

dem von Dewar übereinstimmt. Um ein Bild von den Kosten

zu bekommen, hat Grüneberg den Kostenpreis von 1000k Chlor, wenn nach dem alten und neuen Verfahren

in verschiedenen Gegenden hergestellt, berechnet und gelangt dabei zu sehr günstigen

Zahlen.

Nach Grüneberg's Ansicht scheint es fraglich, ob die bei

dem neuen Verfahren gewonnene Magnesia Chlorammonium schnell und glatt zersetzt.

Auch Grüneberg glaubt, daſs das Weldon-Pechiney-Verfahren für die chemische Industrie und namentlich für

diejenige Staſsfurt's von durchgreifender Bedeutung werden könne.

Hasenclever ist der Ansicht, daſs im Falle die

Verbindung des neuen Verfahrens mit der Ammoniaksodafabrikation gelingen sollte, das

Leblanc'sche Verfahren, selbst bei Einführung der

Schwefelregeneration, kaum länger concurrenzfähig bleiben könnte. Dem neuen von Pechiney construirten Glaskühler kann Hasenclever keine besonders groſse Bewunderung zollen, denn er glaubt,

daſs die Abkühlung des Gases ganz gut, wie z.B. beim Hargreave's-Verfahren, durch Anwendung langer Leitungen hätte erzielt

werden können. Er ist auch der Ansicht, daſs die Herstellung von starkem Chlorkalk

aus so verdünnten Gasen doch bedeutende Schwierigkeiten verursachen möchte.

P. Naef.