| Titel: | Fortschritte in der Bierbrauerei. |

| Autor: | C. J. Lintner |

| Fundstelle: | Band 269, Jahrgang 1888, S. 78 |

| Download: | XML |

Fortschritte in der Bierbrauerei.

(Patentklasse 6. Fortsetzung des Berichtes Bd. 268

S. 564.)

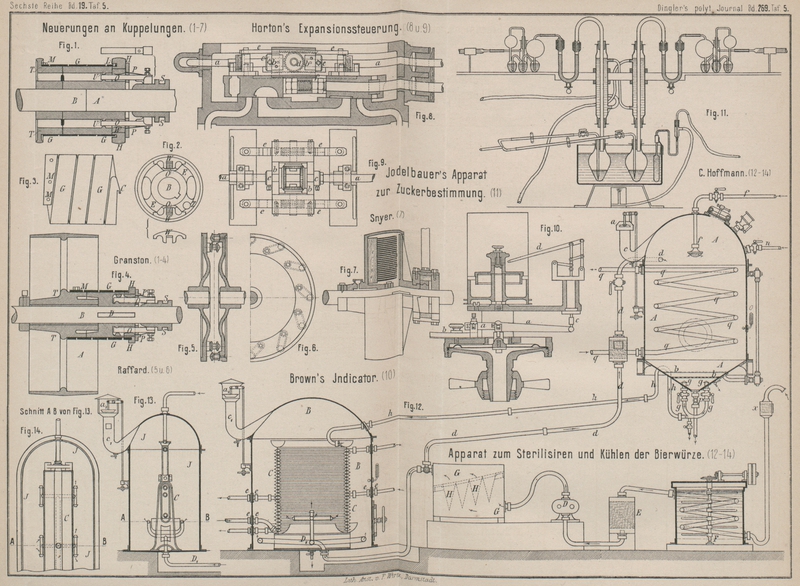

Mit Abbildungen auf Tafel

5.

Lintner, über Fortschritte in der Bierbrauerei.

II. Würze.

Ein Sudverfahren mit Laufenlassen der Maische über Feuer

zwischen 50 bis 72° c. bespricht Dr. Albert

Schnell in Lochbach (Schweiz) in der Allgemeinen

Zeitschrift für Bierbrauerei und Malzfabrikation, 1888 Bd. 16 S. 85.

Die Sudeinrichtung besteht: I. Aus einem Maischbottich, der zugleich als

Läuterbottich dient und mit einer Lipps'schen

Aufhackmaschine versehen ist. II. Einer Centrifugalpumpe. III. Einer Haubenpfanne

mit Kettenrührer. Die Heizung besteht aus einem Pultfeuer mit geneigter Rostfläche

oder doppeltem Ringzug (Patent Krudewig). Die Bedienung

besorgen zwei Mann, welche nicht einmal gelernte Brauer sein müssen, da sie nach

einem bestimmten Stundenplan (s. d. Orig.) zu arbeiten haben.

Der Sudprozeſs gestaltet sich nun wie folgt: Ungefähr 1000 bis 1200k Malz werden mit 4500l Wasser von 50° C. eingemaischt, nach ¼stündiger Maischung wird die Pumpe

angelassen und die Pfanne ungefähr zur Hälfte gefüllt, worauf der Pfannen Wechsel so

weit geöffnet wird, daſs fortwährend gleichviel Maische in den Bottich

zurückflieſst, als die Pumpe in die Pfanne schöpft. Unterdessen wird das Pult mit

Kohle beschickt und mit Feuern begonnen; man sorgt nun dafür, daſs Maischmaschine,

Pumpe und Pfannenrührer ganz gleichmäſsig arbeiten, hiermit hat das continuirliche

Maischen begonnen und wird damit, wie untenstehende Zahlen zeigen, die Temperatur

des Maischgutes ganz allmählich von 40° R. auf 58° R. erhöht:

Zeit

5/20

5/25

5/30

5/35

5/40

5/45

5/50

5/55

6

6/5

6/10

6/15

6/20

6/25

6/30

6/35

6/40

6/45

6/50

6/55

7

7/5

Temp.

40,5

41

42

43

44

45

46

47

47,5

48

48,5

49

49

50

51

52

53

54

55

56

57

58

Nach 1¾ Stunden ist die Temperatur von 58° erreicht, welche Zeit zur völligen

Aufschlieſsung und Umwandlung der Stärke genügt.

Dabei wird die denkbar innigste Mischung und Reibung zwischen Malz und Wasser

erzielt, indem während dieser Zeit das ganze Maischgut 8- bis 10 mal durch die

Centrifugalpumpe getrieben wird. Diesem Umstände ist es zu verdanken, daſs eine

feine Schrotung mit all ihren Nachtheilen überflüssig wird. Es genügt vollkommen,

jedem Korn nur je einen Bruch in der Hülse beizubringen, um eine völlig

zufriedenstellende technische Ausbeute von etwa 64 bis 65 Proc. zu erzielen. Durch

die heftige Circulation in der Pumpe wird eine Art nasser Schrotung erzeugt, bei

welcher die Hülsentheile sehr wenig verletzt werden. Es verläuft daher auch das

Abläutern ungemein leicht und rasch.

Nachdem nun die Temperatur von 58° R. erreicht ist, wird die Pumpe ausgerückt und die Maische

aus der Pfanne bis auf etwa 10cm Höhe in den

Bottich abgelassen, der Wechsel geschlossen und die Maischmaschine abgestellt; nach

5 Minuten wird alles Dünne aus dem Bottich zu Lautermaische aufgepumpt: die Kochung

geschieht wie gewöhnlich; das Feuer wird verstärkt und bis zu gutem Bruch

unterhalten; ist derselbe erreicht, so ist auch gleichzeitig das Feuer abgebrannt

und wird nun mit etwa 64° R. abgemaischt.

Den übrigen Verlauf des Sudprozesses ersieht man aus dem der Originalarbeit

beigefügten Stundenplan. Der Einfachheit wegen wird die fertige Würze zur

Absonderung des Hopfens in den mittlerweile gereinigten Maischbottich und von da

sofort durch die Läuterhähne in den Grund abgelassen und aus demselben in den

Sammelbottich gepumpt, von wo sie unmittelbar auf den Berieselungsapparat flieſst.

Auf diese Weise dauert der ganze Sudprozeſs einschlieſslich Kühlung 12 Stunden. Schnell sieht einen besonderen Vortheil darin, die

Würze so heiſs als möglich auf den Kühlapparat zu bringen, so daſs sie in kürzester

Zeit von 70° R. auf 3° R. heruntergekühlt wird. Hierbei findet eine äuſserst

lebhafte Einwirkung des Sauerstoffes der Luft auf die dünne Flüssigkeitsschicht und

dadurch eine kräftige Reinigung derselben statt, welche sich später durch einen

ausgezeichneten Glanz des erzeugten Bieres kundgibt.

Schnell hat nach diesem Verfahren seit 5 Jahren durchaus

günstige Resultate erzielt (vgl. Wochenschrift für

Brauerei, 1888 Bd. 5 S. 215 und S. 252).

Auf Gefahr bringende Umgebungen der Kühlschiffe weist Otto

Reinke (Wochenschrift für Brauerei, 1888 Bd. 5

S. 5) hin. Die Brauer sichern die Würze auf der Kühle hauptsächlich gegen Gersten-

und Malzstaub, welche ungemein reich an Mikroorganismen sind, gegen atmosphärischen

Staub u.s.w. Es wird daher auch nicht mehr lange dauern, bis man sich allgemein der

geschlossenen Kühlapparate mit geeigneten Lüftungsvorrichtungen bedient.

Auch Gase, von fauligen Zersetzungen herrührend, können unter Umständen schädlich auf

die im Kühlschiff ruhende Würze einwirken (vgl. a. a. O. S. 178).

Anlage zum Sterilisiren und Kühlen der Bierwürze von C.

Hoffmann in Steudach bei Eisfeld, Thüringen, und Lorenz Ebert in Scheibe bei Eisfeld, Thüringen (*D. R. P. Nr. 41960 vom 3.

März 1887). Die Anlage besteht aus dem Würze-Sterilisir- und Filtrirapparat A (Fig. 12 Taf. 5) in

Verbindung mit der Kühlapparat-Ummantelung B und dem

Kühlapparat C und einer Luftkühl-, Trocken- und

Filtrireinrichtung in Verbindung mit der Luftzufuhr- und Vertheilungseinrichtung D1.

1) Der Sterilisir- und Filtrirapparat A besteht aus

einem cylinderförmigen, luftdicht schlieſsenden Gefäſs von Eisen oder Kupfer,

welches 3 bis 4at Druck aushält (je nach Bedarf);

der Boden ist conisch, der Aufsatz oben halbkugelförmig. Im Inneren befinden sich über dem conischen Boden

zwei über einander liegende Filterböden b, deren

Zwischenraum mit sterilisirtem Filtermaterial (Holzwollenhäcksel) gefüllt wird, eine

Dampfschlange und die Ueberschwängbrause f. Auſsen am

Apparat befindet sich ein Dunstschlot c mit

Ventilverschluſs a, ferner die Abläuterungsvorrichtung

g, bei welcher die Einmündungen der Läuterrohre

mindestens 5cm innen über dem Boden des Apparates

vorstehen und mit Ueberdachung versehen sind. Die Armatur besteht aus den

erforderlichen Hähnen, Röhren, Bierstandsanzeiger, Thermometer, Mannloch und

Luftfilterhahn u.s.w.

2) Die Kühlapparatummantelung B oder J (Fig. 12 bis 14) besteht

aus einem auf 3 bis 4at Druck gearbeiteten,

luftdicht schlieſsenden Mantel von Eisen oder Kupfer, welcher dem

Flächenberieselungsapparate C je nach Gröſse und Form,

jedoch stets mit 50 bis 60cm Abstand angepaſst

wird.

Der Mantel besitzt an der Auſsenseite den Dunstschlot c1 mit regulirbarem Ventilverschluſs a1. Die Armatur besteht

aus den nöthigen Ab- und Zuleitungsrohren, Hähnen, Thermometern u.s.w.

Sämmtliche Rohrleitungen, welche in den Apparat münden, sind innerhalb und auſserhalb

des Mantels mit Verschraubungen e e e abgedichtet.

3) Die Luftkühl-, Trocken- und Filtereinrichtung (Fig. 12) besteht aus

einem Roots-Blower (Gebläse) Z), welcher die Luft erst

durch das Baumwollfilter x, dann durch den Luftkühler

F und den mit geglühter Holzkohle gefüllten

Lufttrockner E saugt. Die Luft wird ferner durch das

Hauptfilter H (Patent Dr. Moeller) bezieh. die von den Erfindern hierzu construirte

Filterummantelung G gedrückt und strömt alsdann

vollständig bakterienfrei nach dem Apparat A oder in

die Luftzuführungs- und Vertheilungsvorrichtung D1, welche letztere sich in der

Kühlapparatummantelung B oder J befindet; sie kommt hier durch die düsenförmigen Ausmündungen zur

Vertheilung.

Das Kühl verfahren verläuft der Hauptsache nach folgendermaſsen: Die fertig gekochte

Bierwürze wird von dem kochenden Braukessel aus sammt dem Hopfen mittels

sterilisirter Rohrleitung n in den zuvor ebenfalls

sterilisirten Apparat A geleitet, gleichzeitig wird

durch das Luftzuführungsgebläse d keimfreie Luft in den

Apparat geblasen und dadurch die Bierwürze zur Verdunstung gebracht und der Dampf

durch den Dunstschlot c mittels des Ventiles a nach Bedarf abgeführt. Die Bierwürze kann durch die

Dampfschlange q nochmals gekocht und der Ruhe

überlassen werden. Der Hopfen legt sich auf den oberen Läuterboden, und nach

1stündiger Ruhe wird die Bierwürze durch den Hopfen und durch das zwischen den

beiden Läuterböden b befindliche sterilisirte

Filtermaterial abfiltrirt. Durch die Abläuterungsvorrichtung g wird die Bierwürze mittels des schwanenhalsähnlichen Heberrohres h aus dem Apparat gezogen und durch das damit verbundene

Leitungsrohr durch die luftdicht schlieſsende Ummantelung B oder J auf den Berieselungsapparat, welcher

vorher ebenfalls sterilisirt wurde, geleitet.

Während des Kühlens wird durch die Luftzuführungs- und Vertheilungsvorrichtung

keimfreie Luft in den Mantel B oder J geführt und gleichmäſsig vertheilt, wodurch der

Bierwürze der zur Gährung nothwendige Sauerstoff zugeführt und die Verdunstung unter

Benutzung des Dunstschlotes c1 nach Belieben bewirkt wird. Das Condensationswasser flieſst einestheils

in den Dunstschlot c1,

anderentheils nach dem Boden der Ummantelung ab.

Die so behandelte Bierwürze aber läuft trubfrei, sowie frei von Bakterien und Keimen

in die Gährbottiche.

Krandauer macht in der Zeitschrift für das gesammte

Brauwesen, 1888 Bd. 11 S. 134, Mittheilungen aus

der Versuchs- und Staatsbrauerei Weihenstephan, welche eine Reihe

werthvoller Angaben über Verarbeitung slovakischer Gerste vom Jahrgange 1886 und

bayerischer enthält, ferner über Düngungsversuche bei Gersten, bei denen sich im

Wesentlichen ergab, daſs die gedüngten (mit Chilisalpeter und Guanosuperphosphat)

Parzellen gegenüber den ungedüngten zwar ein durchweg höheres Gesammterträgniſs

lieferten, daſs dieser Mehrertrag jedoch meist auf die producirte Strohmenge

entfiel, während das Mehrerträgniſs an Körnern nur bei der Frankengerste (es kamen

Chevalier-, Franken- und Halletgerste zum Anbau) wesentlich gesteigert erschien.

Durch die angewandte Düngung hat eine wesentliche Steigerung des Stickstoffgehaltes

der Gerste nicht stattgefunden, was wohl damit zu erklären ist, daſs in Folge des

trockenen Sommers im vergangenen Jahre der Chilisalpeter nicht zur Wirkung gelangt

ist.

Es folgen dann Angaben über den Darr- und Sudprozeſs u.s.w., die Thätigkeit in der

Versuchsbrauerei. Es kamen in der Versuchsbrauerei wie alljährlich die verschiedenen

gebräuchlichsten Maischverfahren zur Anwendung: 1) Gewöhnliches Dickmaischverfahren.

2) Infusionsmethode. 3) Gemischtes Verfahren. 4) Kesselmaischverfahren.

Letzteres wurde folgendermaſsen ausgeführt:

Das Malzschrot – 5hl – wurde, nachdem das Wasser in

der Pfanne 34° R. erreicht hatte, langsam eingerührt und diese Temperatur 20 Minuten

eingehalten. Hierauf wurde die Temperatur der Maische innerhalb 45 Minuten auf 52°

R. erhöht. Die Maische blieb abermals bei dieser Temperatur 30 Minuten stehen.

Hernach wurde etwas mehr als die Hälfte der Maische etwas dünn beschaffen in den mit

heiſsem Wasser gut vorgewärmten Maischbottich abgelassen. Der Rest der Maische in

der Pfanne wurde zunächst langsam auf 60° R. erwärmt, sodann zum Kochen gebracht und

30 Minuten stark gekocht. Nun schritt man zum Abmaischen, wobei darauf gesehen

wurde, daſs man die Temperatur von 58° R. erreichte, während fleiſsig gemaischt und

die Maische aus dem

Kessel vorsichtig zuflieſsen gelassen wurde. Nach ½stündiger Ruhe wurde in der

üblichen Weise abgeläutert.

Die bei diesem Verfahren erhaltene Würze zeichnete sich nach dem Hopfenkochen durch

besonders guten, groſsflockigen Bruch und feurigen Glanz aus.

Bei einem Sude wurde auch Weizenmalz verwendet.

C. J. Lintner.

(Fortsetzung folgt.)

Tafeln