| Titel: | Ueber Neuerungen in der Papierfabrikation; von diplom. Ingenieur Alfred Haussner, Assistent an der k. k. deutschen technischen Hochschule Prag. |

| Autor: | Alfred Hauſsner |

| Fundstelle: | Band 269, Jahrgang 1888, S. 97 |

| Download: | XML |

Ueber Neuerungen in der Papierfabrikation; von

diplom. Ingenieur Alfred Hauſsner, Assistent an der k. k. deutschen technischen

Hochschule Prag.

(Patentklasse 55. Fortsetzung des Berichtes Bd.

268 S. 481.)

Mit Abbildungen im Texte und auf Tafel 6 und 7.

Hauſsner, über Neuerungen in der Papierfabrikation.

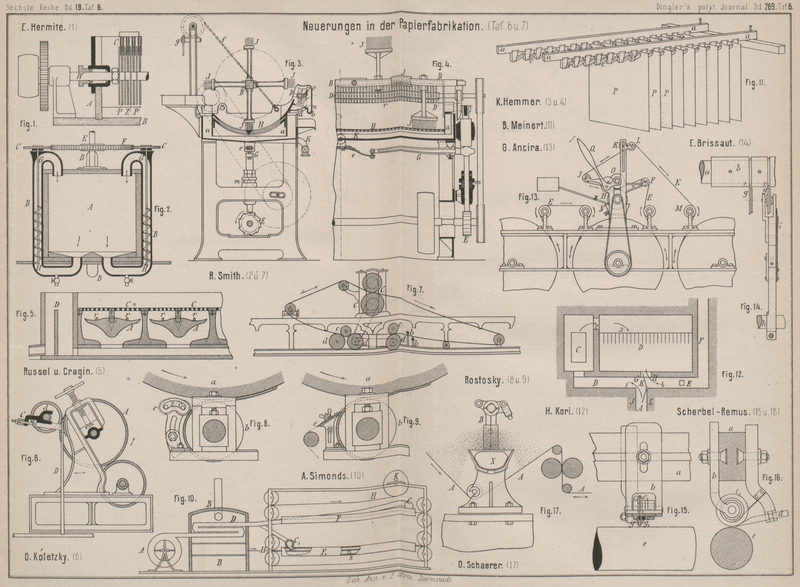

Für das Bleichen des Stoffes schlägt E. Hermite Abänderungen seines elektrischen

BleichverfahrensVgl. 1886 261 * 180. 1887 266 175. vor (D. R. P. Kl. 8 Nr. 39390 vom 27. März

1886 und * Nr. 42217 vom 15. März 1887). Im ersteren dieser beiden Patente wird das

Bleichen durch Ozon und Wasserstoff in statu nascenti erstrebt, indem das Bleichgut

in Lösungen von Aetznatron oder Aetzkali oder Aetzbaryt, oder endlich auch

schwefelsaurem Natron o. dgl. gebracht wird, durch welche der Strom geleitet wird.

Als positive Elektrode soll Kohle oder Platin, als negative Quecksilber oder

amalgamirtes Kupfer, Eisen o. dgl. dienen. Das hierbei entwickelte Ozon und der

Wasserstoff sollen das Bleichen besorgen entweder in gasdicht geschlossenen Gefäſsen

oder auch mit Zuhilfenahme des Bleichplanes. Wie im letzteren Falle gerade die im

Apparate entwickelten Gase einwirken sollen, ist allerdings unklar. Die Anordnung

der Bleichküpe ähnelt den bereits früher beschriebenen Ausführungen.

Das zweite der erwähnten Patente, von Hermite vereint

mit E. J. Paterson und Ch. F.

Cooper in London genommen, betrifft eine aus Fig. 1 Taf. 6 ersichtliche

Anordnung. In der Bleichkufe A, B befindet sich eine

Lösung von Chlormagnesium oder auch Seesalz, aus welchem durch den elektrischen

Strom einer Dynamomaschine das bleichende Chlor entwickelt werden soll. Die positive

Elektrode wird hier durch eine Anzahl von Platinplatten oder auch platinirten

Platten P gebildet, welche mit Ausschnitten derart

versehen sind, daſs sie von oben über zwei hinter einander liegende Wellen W geschoben werden können, ohne jedoch diese Wellen zu

berühren, da sie passend oben in den Gummirahmen C

aufgehangen sind. Auf den beiden Wellen W sind runde

Zinkplatten Z angebracht, welche sich zwischen je zwei

Platinplatten drehen können. Diese Drehung wird dazu benutzt, die Oberflächen dieser

Platten beständig rein zu halten, indem sich gegen dieselben federnde Schaber

anlegen.

Eine andere Form der Ausführung weist statt der Platten mehrere Rohre als positive

Elektroden auf, in welchen die stangenförmigen negativen Elektroden hin und her

bewegt und dabei auch rein geschabt werden. – Auch diese Abänderung kann ersetzt

werden durch positive Elektroden, welche gleich den Boden der Kufe bilden und derart

gekrümmt sind, daſs sie

die Drehung der als hohle Walzen ausgeführten negativen Elektroden gestatten.

Für die Beurtheilung dieses Verfahrens sei auf die eingehenden Arbeiten F. Hurter's verwiesen, welche auch in D. p. J. 1887 266 * 176

wiedergegeben wurden und die Nichtigkeit der vielversprechenden ersten Urtheile über

dieses Verfahren darthun. Es scheint dem Berichterstatter in den eben beschriebenen

Abänderungen keine wesentliche Verbesserung dieses Verfahrens zu liegen.

Entsprechend sind auch Urtheile aus der Praxis dem Verfahren keineswegs günstig und

ist man in einer vom Berichterstatter besuchten Fabrik bald wieder zur alten

Chlorbleiche zurückgekehrt.

Bekanntlich wird der gebleichte Halbzeug häufig in Filterkästen abgelassen, was

empfohlen werden kann, da hierbei Gelegenheit geboten ist, das überschüssige Chlor

ohne Faserverlust allenfalls wieder zu gewinnen. Bei der Herstellung der

Filtersteine aus geeigneter Cementmasse zeigt es sich, daſs allmähliches Trocknen

der sich selbst überlassenen Masse zu porösen und wenig widerstandsfähigen Steinen

führt. Nach der Papierzeitung, 1888 Nr. 17, sollen die

von der Firma Wilhelm Schuler in Isny (Württemberg)

hergestellten Filtersteine diese Mängel nicht besitzen,

da selbe unter hohem Drucke gepreſst werden.

Dr. E. Muth macht in der Papierzeitung, 1888 Nr. 21, den Vorschlag, für die Leimung des Stoffes den Harzleim derart herzustellen, daſs an Stelle der

Soda Wasserglas benutzt werde. Bei einem Versuche im

Kleinen, der übrigens sowie das gewöhnliche Harzleimkochen vor sich ging, erhielt er

eine gelbbraune, der Schmierseife ähnliche gallertartige Masse, in welcher die

Kieselsäure des Wasserglases fein vertheilt ist. Diese Masse kann in ganz ähnlicher

Weise wie die Harzseife benutzt werden. Die Kosten berechnet Muth als ungefähr gleich denen der gewöhnlichen Harzleimung, nur erhält

man hierbei noch die Kieselsäure, welche gut an der Faser haften soll, als

beiläufiges Füllmaterial. Da jedoch die Farbstoffe des Harzes etwas sichtbar

bleiben, so ist der Wasserglas-Harzleim nur für solche Papiere anwendbar, bei denen

über diesen Umstand hinweggesehen werden kann. Die Kieselsäure als Füllmaterial soll

sich in dieser Form kaum mehr bemerklich machen als etwa Blanc fixe. – Versuche im Groſsen liegen noch nicht vor. –

Die Anwendung der Ammoniak-Soda zur Darstellung des gewöhnlichen Harzleimes hört

Berichterstatter sehr loben. Es ist damit ein so guter Leim hergestellt worden, daſs

von dem sonst üblichen Stärkezusatz ganz abgesehen werden konnte.

Eine eigenthümliche Verwendung der Harzleimung haben sich E.

Ladewig und Comp. in Rathenow (D. R. P. Nr. 41302 vom 1. Februar 1887)

patentiren lassen. Ausgehend davon, daſs Harzseife sich mit Chlorzink chemisch fest

verbindet, wird eine Zinkplatte mit etwas Salzsäure bestrichen, und sodann die

feuchte, harzgeleimte Pappe durch mehrere Stunden aufgepreſst. Hierdurch soll eine derartig

feste Verbindung entstehen, daſs Witterungsverhältnisse, feuchte Wärme u. dgl. keine

Trennung zu bewirken vermögen, so daſs solche Platten als Dachdeckungs- und

Dichtungsmaterial verwendet werden können. – Auch beiderseits kann die Zinkplatte

auf diese Weise bequem mit Pappe überzogen werden.

Gegen das bei Harzleimung nicht leicht gänzlich zu vermeidende Schäumen empfiehlt Dr. Wurster nach der Papierzeitung, 1888 Nr. 24,

die Anwendung eines Hauches von Oel. Um nämlich den auf dem Sandfange sonst

erscheinenden Schaum zu bekämpfen, wird dem Holländer kurz vor dem Leeren in den

Zeugkasten etwas Oel zugesetzt. Auf dem Siebe selbst soll der Schaum durch das Oel

eines Lappens, der an den Schützen angebracht wird, oder auch durch Oel, welches dem

Siebe durch einen Tuchstreifen mitgetheilt wird, der an dem Schaber der

Gautschpresse befestigt ist, und mit dem Siebe zum Stoffauflauf zurückkehrt,

verhindert werden. Auch Erdöl bis 100g auf eine

Holländer-Leere von etwa 65k soll gut befunden

worden sein.

Einen Stoffkasten, der von der gangbaren Construction

mit Rührern abweicht, hat sich B. Smith in Sherbrook,

Canada, patentiren lassen (*D.R.P. Nr. 42641 vom 13. September 1887; vgl. Fig. 2 Taf. 6).

Der Stoff flieſst dem Kasten A aus dem Holländer zu. In

den Boden des Kastens sind vier Rohre B eingelassen,

welche parallel mit den lothrechten Wänden nach aufwärts gehen, um nach einer

Krümmung durch den Deckel zu treten. In dem lothrechten Theile sind auf Wellen G Schraubenflächen H

angebracht, welche durch Zahnräder C so gedreht werden,

daſs der Stoff gehoben und von oben dann wieder in den Kasten A zurückgegossen wird. Die Zahnräder C erhalten sämmtlich ihren Antrieb vom Rade F, auf der lothrechten Welle E. Wie schon in D. p. J. 1888 268 * 491 gezeigt wurde, kann diese Schraubenpumpe, als

welche sie doch aufzufassen ist, nicht ohne Stoſs arbeiten; das dürfte aber gerade

hier nicht von Nachtheil sein, da hierdurch die Stoffmischung befördert werden kann;

allerdings ist auch Schaumbildung zu befürchten. Sonst erscheint die Anordnung recht

empfehlenswerth, indem das Absaugen und Wiedereingieſsen von Stoff für die gute

Mischung nur vortheilhaft sein kann und das Absetzen schwerer Theile u. dgl.

verhindert wird. In einer zweiten Ausführung ist nur ein centrales, lothrechtes Rohr

mit Transportschnecke angewendet, welches Rohr dann oben radiale Ansätze besitzt,

durch welche das Ausgieſsen erfolgt.

Einige neuere Constructionen liegen auch bei den Knotenfängern vor. Es sei vorerst der Ausführung gedacht, welche Karl Hemmer in Neidenfels bei Lambrecht sich hat

patentiren lassen (*D.R.P. Nr. 41424 vom 28. Januar 1887). Es scheint, daſs in

dieser Ausführung eine Reihe von Bestrebungen vereint werden sollten, wie sie 1887

263 * 367 gekennzeichnet wurden. Ueberdies ist es

eine Anordnung, bei welcher Reinigungsbürsten vorkommen. Lebhaft erinnerten dieselben

den Berichterstatter an eine sehr alte Construction, auf welche Sellers in The Paper Trade

Journal hinweist und die schon zu Bryan

Donkin's Zeiten angewendet worden war. Immerhin ist die Ausführung von Hemmer so sorgfältig, daſs sie hier nicht übergangen

werden soll. Die Knotenfängerplatte H (Fig. 3 und 4 Taf. 6) ist bogenförmig

gestaltet, um den im Kreise bewegten Bürsten J gute

Einwirkung zu verschaffen. Die Platte H erhält, wie es

sonst bei ebenen Platten geschieht, die Rüttelbewegung vom Staffelrade E. Die Stöſse sollen gemildert werden einerseits durch

das an Hebel G sich legende Federwerk e, andererseits durch den eingeschalteten Gummibuffer

m.

Die Bürsten sind an einer Welle B angebracht, welche an

dieser Rüttelbewegung nicht theilnimmt. In Folge des Auf- und Abrüttelns der

Siebplatte dringen die Borsten in die Plattenschlitze ein, und halten diese leichter

offen. Wahrscheinlich wird aber durch das scharfe Hinstreifen an der Siebplatte und

sogar Durchdrücken von sonst vielleicht nicht hindurchgegangenen Theilen ein

bedeutender Anstoſs zur Katzenbildung gegeben. Ein groſser Theil der gröberen, auf

dem Sieb gebliebenen Theile wird allerdings von den Bürsten mitgenommen werden.

Diese Fasern nun werden ganz vorzüglich durch die Stachelwalze D mit den Stacheln r aus

den Borsten gekämmt, von den Stacheln durch einen Wasserstrahl aus dem Rohre o abgespült und in den feineren Theilen durch die

geschlitzte Platte n in den Kanal d geleitet, von wo selbe entweder neuerlich dem

Knotenfänger zugeführt werden oder aber zu anderer Verwendung gelangen, während die

gröberen Theile in die Rinne b fallen, wodurch sie

beseitigt werden können. Bei dieser Einrichtung verdünnt man den Stoff nicht zu sehr

durch das Spritzwasser, wie es bei vielen anderen Constructionen der Fall ist, wo

der reinigende Wasserstrahl die eigentliche Knotenfängerplatte bestreicht.

In der Patentbeschreibung ist besonders hervorgehoben, daſs die Platte H mit Eintauchwänden a

versehen ist, welche bis unter die tiefste Stelle der Krümmung reichen. Hierdurch

soll das „erforderliche“ Vacuum erzielt werden, heiſst es an der eben

bezeichneten Stelle, ohne nähere Angaben, worüber von der Fabrik selbst keine

Auskunft zu erlangen war. Vermuthlich soll durch den an tiefster Stelle

angebrachten, durch einen Hahn regulirbaren Auslauf durch das Rohr K, ähnlich wie bei den Kaufmann'schen Apparaten beim Papiersiebe eine Saugwirkung erzielt werden,

dies möchte aber nur unbedeutend sein, da ja seitwärts vom Siebe die Oberfläche der

Flüssigkeit offen daliegt. Oder hat der Erfinder die Absieht gehabt, daſs durch das

auf und ab erfolgende Rütteln, also ein geringes Herausheben und Wiedereinsenken des

Siebes die erwähnte Wirkung erzielt werde? Das mag in geringem Grade wohl der Fall

sein, wie man sich durch von Hand an einer Wasseroberfläche mit einem Siebe

angestellte Versuche überzeugen kann. Mit Hilfe der Vorrichtung g und

Kette f ist die in einem Scharnier drehbare Siebplatte

leicht auszuheben.

Einen eigenthümlichen Knotenfänger haben sich Calvin

Rüssel und Patrick Henry Cragin in Penn Yan

(Staat New York, Nordamerika) (*D. R. P. Nr. 38607 vom 24. August 1886 und

Zusatzpatent Nr. 41304 vom 15. März 1887) patentiren lassen. Die Saugwirkung wollen

dieselben auf merkwürdige Art erreichen. Der Stoff flieſst nämlich auf das Sieb C (Fig. 5 Taf. 6) und soll

das Strömen durch dieses befördert werden von den sogen. Pumpstangen A, welche jede in ihrer Abtheilung schwingen. Unmöglich

ist es nun gerade nicht, daſs eine geringe Wirkung erreicht wird, wenn wir

berücksichtigen, daſs der Stoff vermöge der Schlitzform leichter von oben nach unten

als wie umgekehrt geht. Aber bedeutend kann die Wirkung wohl nicht sein, wenn wir

die fast allseits communicirenden Räume beachten. Daher dürfte das Abflieſsen des

Stoffes über die Wand D im günstigsten Falle recht

schwach stattfinden. Daſs die Wirkung keine bedeutende ist, überzeugte sich

Berichterstatter, indem er an eine geschlitzte Platte einerseits ein Kerzenlicht

stellte, während auf der anderen Seite eine schwingende Bewegung durch eine einfache

Vorrichtung eingeleitet wurde, ganz der Fig. 5 entsprechend. Da

zeigte es sich aber, daſs die Flamme ganz wenig beunruhigt wurde, allerdings etwas

merkbar nach innen, gegen den schwingenden Körper zu schlagen schien, daſs also eine

kleine Saugwirkung vorhanden war. – Von der Rippe r

erwarten die Erfinder eine Vermehrung der Wirkung; der Grund ist hierbei allerdings

nicht erwähnt. Eine andere Ausführungsform, von den Patentnehmern selbst als

minderwerthig hingestellt, zeigt noch abenteuerlichere Formen der

„Pumpstangen“.

Bezüglich der so wichtigen Verfilzung der Fasern des

Stoffes beim Uebergang in das Papier-(Pappe-)blatt, liegen recht interessante

Versuche von Eduard Wolzenburg in Zarskaja Slawjanka

bei St. Petersburg vor. Darnach findet bei Cylinder-Papiermaschinen das Anlegen der

Fasern an das Sieb schon beim Eintritte des reingespülten Cylinders in die

Stoffmasse und keineswegs erst später statt, etwa beim Austritte. Bekannt ist, wie

schwierig bei Cylinder-Papiermaschinen die richtige Verfilzung der Fasern zu

erreichen ist. Wolzenburg will nun nach seinen Angaben

in der Papierzeitung, 1888 Nr. 40, dadurch recht

hübsche Ergebnisse erreicht haben, daſs er den Einlauf des Stoffes in den Siebkasten

über eine sich parallel zum Sieb schnell hin und her bewegende Vorrichtung geschehen

läſst.

Mit Englischem Patent Nr. 8160 vom 7. Juni 1887 hat J.

Wood in Leith, Midlothian, einen neuen Lösungsversuch für die Aufgabe

gegeben, dem Papierblatt auf dem Langsiebe Verfilzung durch Rüttelung nach beiden Hauptrichtungen zu ertheilen. Dies will er

möglich machen dadurch, daſs er das Langsieb in zwei Theile trennt. Der erste Theil

erhält die erwähnte

Rüttelung nach beiden Seiten; auch flieſst auf diesen Theil der Stoff auf. Die Füſse

des Siebrahmens sind, damit diese Bewegung möglich wird, mit Kugelgelenken versehen.

Die bekannten Walzen stützen das Sieb. Die letzte derselben ist von einer Filzwalze

überlagert, damit das Papierblatt doch eine etwas gröſsere Festigkeit erhält. Und

nun soll das Blatt auf das zweite, mit gleicher Geschwindigkeit laufende Sieb

treten, um von diesem durch die Gautschwalze geführt zu werden. Diese Einrichtung

läſst besorgen, daſs das noch ganz schwache Blatt die immerhin auftretenden

Zerrungen an dem Uebertritt vom ersten auf das zweite Sieb nicht aushalten und

vielfach einreiſsen werde.

Eine weitere Neuerung bildet eine eigenthümliche Anordnung bei Gautsch-(ersten) Pressen bei Papiermaschinen, eine Neuerung, welche an

Oskar Koletzky in Rudnia, Gouvernement Volhynien in

Ruſsland, durch Oesterreichisches Privilegium vom 18. September 1887 patentirt wurde

und gemäſs einer Skizze aus dem Patentblatte in Fig. 6 Taf. 6

wiedergegeben ist. Der Erfinder führt an, daſs die bei derartigen Pressen

gebräuchlichen Schaber die Filz-Manchons rasch abnutzen und schlägt deshalb vor,

dieselben durch mit elastischem Ueberzug aus Guttapercha oder Kautschuk versehene

Walzen zu ersetzen. Wir bemerken sonach in Fig. 6 vorerst die

gewöhnliche Anordnung der Preſswalzen und in d die

erwähnte Gummiwalze, welche durch Vermittlung der Kautschukeinlagen C, die aber auch etwa durch Federn ersetzt werden

könnten, von Schrauben an die obere Gautschwalze A

gedrückt und daher drehend mitgenommen wird. In den Winkel, welchen die oberen

Theile von A und d bilden,

werden nun wie bei Anwendung eines Schabers durch einen aus dem Rohre D tretenden kräftigen wagerechten Wasserstrahl die

anhaftenden Fasern von A abgespült. Daſs die Abnutzung

eine geringere zu sein verspricht, ist klar. Nur mag auch erwogen werden, ob nicht

durch den Druck von der Walze d die sonst aufrechten

Fäserchen der Filzbekleidung niedergedrückt, der Ueberzug also verdichtet und

dadurch weniger geneigt gemacht wird, Wasser aus der nassen Papierbahn zu

saugen.

Das Streben, die Saugfähigkeit des Filzes zu erhöhen, leitete Richard Smith in Sherbrook, Canada, bei seiner Anordnung von Naſsfilzen (Amerikanisches Patent Nr. 362673). In Fig. 7 Taf. 6

ist dieselbe nach einer Skizze in der Papierzeitung,

1888 Nr. 37, abgebildet. Bei der gewöhnlichen Einrichtung besorgen die Walzen C der Naſspresse selbst den Transport des Filzes. Es

ist natürlich, daſs sie hierbei auf die Einlaufseite einen Zug ausüben müssen. Smith bemerkt nun, daſs dieser Zug den Naſsfilz dichter macht. Das mag nun doch bezweifelt werden; wenn

auch in der Breite ein Näherrücken der Kettenfäden erfolgt, so wird dafür in der

Längsrichtung die Entfernung der Schuſsfäden um so gröſser. Dieser Zug ist auſserdem

nur unbedeutend; Smith

will trotzdem dem

Naſsfilz eigenen Antrieb durch Walzen c, d ertheilen,

welche mittels eines Riemens, der von der unteren Preſswalze kommt, ihren Antrieb

erhalten. Berücksichtigen wir, daſs der ganze Filz ein

endloses Tuch ist, so ist klar, daſs das von Smith

beabsichtigte Stauen des Tuches vor den Preſswalzen nur in höchst geringem Maſse

eintreten kann. Weiter müssen die Walzen C den Filz

doch auf eine ziemlich weite Strecke zu sich heranziehen. Aus dem Gesagten dürfte

hervorgehen, daſs die Walzen d und C nahe dieselbe Umfangsgeschwindigkeit besitzen müssen,

weil eben in derselben Zeit dieselbe Menge Tuch über die verschiedenen Walzen gehen

muſs, wenn man ein Schleifen desselben vermeiden will. Die ersten der Walzen c, d sind in Verbindung mit den Spritzrohren b zum Reinigen des Filzes benutzt. Dies scheint uns das

einzig Praktische, allerdings auch nicht Neue, an dieser Vorrichtung zu sein.

Das Französische Patent Nr. 187212 von M. Huet gilt

einer Papiermaschine für dünnes, einseitig glattes Papier, bei welcher nur eine

einzige Presse vorhanden ist, die sogen. Gautschpresse. Um die obere Walze derselben

ist jedoch ein Filz geleitet, an welchen sich vermöge des obwaltenden Druckes und

des Aufsaugens von Wasser das dünne Papier anlegt und gleich zu dem nackten ersten

Trockencylinder und von dort zum zweiten in üblicher Weise mit dem Trockenfilze

umgebenen Cylinder geführt wird, worauf es bereits der Länge nach geschnitten und

aufgewickelt wird. Ob diese Vereinfachung bei dünnem Papier statthaft ist, kann nur

die Erfahrung lehren. Nicht schlecht scheint jedoch die Ableitung des Papieres aus

der Presse zu sein, da hierbei das Anfassen durch die Hand, wobei es leicht

einreiſst, vermieden wird.

Es ist leider nur zu wahr, daſs bei dem Aufgeben der Papierbahn auf die Trockencylinder eine bedauerliche Menge von schweren

Unglücksfällen geschehen. Es werden die Hände gar zu leicht erfaſst, im Bestreben,

das Papier gut auflaufen zu lassen. Die kleinen Vorkehrungen, welche Commerzienrath

Rostosky in der Papierzeitung, 1888 Nr. 22, vorschlägt, verdienen Beachtung. In Fig. 8 Taf. 6

deutet a den Trockencylinder, b die Walze an, welche zur Leitung des Filzes bestimmt ist. Bei derselben

sehen wir nun einen Arm angebracht, der mit einem bogenförmigen Schlitze s versehen ist, in welchen eine kleine Hilfswalze c mit ihrem Zapfen eingelegt werden kann. Soll die

Papierbahn auf den Trockencylinder geleitet werden, so stellt der Arbeiter durch

einen leichten Stoſs das Wälzchen c von der

gewöhnlichen, hier punktirt angedeuteten Stellung so, daſs c die Walze b berührt. Nun kann die

Papierbahn leicht zwischen c und den Filz gebracht und

durch diesen dem Trockencylinder zugeführt werden, ohne daſs die Hände demselben zu

nahe kommen. Wird die Hand von dem Filze mit zwischen c

und b genommen, so kann dieselbe ohne Schaden

zurückgezogen werden, da c leicht nachgibt.

Die zweite Schutzvorrichtung (Fig. 9) gewährt wohl nicht

die hohe Sicherheit wie vorhin; sie kann aber empfohlen werden, wenn es nicht

thunlich sein sollte, die Ausführung Fig. 8 anzuwenden. Wie aus

der Figur zu entnehmen ist, wird die Papierbahn über das fest gestellte Blech e geleitet. Beim Aufgeben braucht der Arbeiter das

Papier nur auf diesem Bleche dem Filze über der Walze b

zuzuschieben, seine Hand kann also den gefährlichen Theilen entfernt bleiben.

An dieser Stelle sei auch einiger interessanter Neuerungen in Trockeneinrichtungen

gedacht, obgleich sie nicht unmittelbar an der Papiermaschine angebracht sind.

Das Amerikanische Patent Nr. 366892 an Alvan A. Simonds

in Dayton, Ohio, Nordamerika, betrifft eine Einrichtung, um thierisch geleimtes

Papier durch erwärmte Luft zu trocknen. Durch das Rohr D (Fig.

10 Taf. 6) wird vom Ventilator A Luft

geblasen, welche im Ofen B erwärmt wird. Diese warme

Luft tritt durch die Düsen C und C1 in die flachen

Kästen F und F1, durch welche in der aus der Zeichnung leicht

erkennbaren Weise das geleimte Papier H geleitet wird.

Im unteren Kasten F1

ruht es dabei auf Wälzchen s. Auf der Walze K wird es aufgewickelt. Bemerkt sei, daſs gemäſs der

fortschreitenden Trocknung und dem Schwinden des Papieres, auch die

Walzengeschwindigkeit geregelt werden muſs.

Civil-Ingenieur Bruno Meinert hat sich durch *D. R. P.

Nr. 37605 vom 9. Mai 1886 sogen. Pappenklammern patentiren lassen, welche sich recht

praktisch zum Aufhängen der Pappen, wenn dieselben luftgetrocknet werden sollen,

verwenden lassen. In Fig. 11 Taf. 6 ist die

Anordnung nach einer Skizze in der Papierzeitung, 1888

Nr. 17, gegeben. Bei c z.B. bemerken wir eine der

Pappenklammern. Der hölzerne Arm c ist in einer

aufrechten Blechhülse drehbar befestigt und hat vorn, wo eben geklemmt werden soll,

einen excentrisch gestalteten Kopf. Steht die Klammer nicht in Verwendung, so lehnt

sich dieser hölzerne Arm leicht an den Rücken der folgenden Klammer. Wird jedoch

z.B. eine Pappe P von unten eingeschoben, so hebt sich

dieser Arm etwas, läſst die Pappe durch und falls dieselbe ausgelassen wird und

heruntersinken will, nimmt sie den Arm mit und klemmt die Pappe um so fester, je

gröſser deren Gewicht ist. Die Rahmen a können in

bekannter Weise in dem Trockenraume auch in mehreren Etagen untergebracht werden. Es

ist zur Vermeidung von Rostflecken nöthig, die Blechtheile der Klammern aus

Zinkblech oder einem nicht rostenden Stoffe herzustellen.

Durch freundliche, direkte Mittheilungen des Erfinders, Herrn Ingenieur H. Kori in Berlin, erlangten wir Kenntniſs von einem

zur Patentirung angemeldeten Trockenverfahren. Die in den Trocknungsraum eintretende

warme Luft sättigt sich bekanntlich erst nach und nach mit Wasserdunst. Dieser

Sättigungsgrad erhält sich eine Zeit lang und sinkt mit zunehmender Trocknung der feuchten Körper. Es

ist also dann in der Luft nicht so viel Wasserdunst enthalten, als ihrer

Aufnahmefähigkeit entspricht. Kori will nun den hiermit

verbundenen Wärmeverlust durch die in Fig. 12 Taf. 6

angedeutete Anlage vermeiden. Das Eigenthümliche an derselben ist die Anwendung der

Doppelklappe K. Wird mit dem Trocknen begonnen, so wird

der eine Klappenflügel bei L an die Kanalwand gelegt,

während der andere Flügel bei G aufruht. Die kalte Luft

tritt durch den Kanal A zu, geht dann, wie der Pfeil

1 andeutet, durch B

zum Heizkörper C und von dort in der Richtung 2, 3 durch die aufgehängten Pappen D und verläſst in der Richtung 4 den Trockenraum, nachdem die Luft Wasser aus den Pappen aufgenommen hat.

Diese feuchte Luft streicht über das Hygrometer bei E

und wird endlich durch den Ventilationsschlot F

abgeführt. Das bei E angebrachte Instrument zeigt

jederzeit den procentischen Feuchtigkeitsgehalt der abziehenden Luft. Sinkt nun,

gegen das Ende der Trocknung zu, dieser Wassergehalt, so soll die Klappe K entsprechend verstellt werden, so daſs im gleichen

Maſse der Luftzutrittsquerschnitt im Kanal A als auch

der Querschnitt bei GH für den Abzug verengt wird.

Dadurch soll ein Theil der im Trocknungsraume nicht vollständig mit Feuchtigkeit

gesättigten Luft bei G vorüber sich mit der

einströmenden kalten Luft wieder mengen und zum Heizkörper C zurückbegeben, so daſs dann in den Trocknungsraum eine bereits ziemlich

feuche Luft eintrete und diese sich im Raume D

vollkommen mit Dampf sättige. Berichterstatter vermag dieser Ansicht nicht

beizutreten, da nicht anzunehmen ist, daſs die wärmere Luft aus dem Trockenraume

herabsinke, um kältere Luft im Kanäle B zu verdrängen,

und anders könnte wohl der Vorgang nicht stattfinden. Auch wird bei der in der Nähe

von G jedenfalls stattfindenden Berührung zwischen

kalter und warmer Luft eine theilweise Condensation des Wasserdunstes der warmen

Luft stattfinden. Daſs die Vorrichtung jedoch trotzdem günstig wirken könne, möchten wir vor Allem der geminderten

Luftgeschwindigkeit zuschreiben, bewirkt durch die plötzlichen

Querschnittsänderungen durch die Klappenflügel von K.

Dadurch ist dann dieselbe Luftmenge gezwungen, länger im Trockenraume zu verweilen

und mehr Feuchtigkeit aufzunehmen. Ein abschlieſsendes Urtheil läſst sich wohl erst

durch Versuche an einer ausgeführten Anlage feststellen.

Mit der Trockenpartie einer Papiermaschine will Gonzalo G.

Ancira in Guadalajara in Mexiko (Amerikanisches Patent * Nr. 368803) eine

Färbevorrichtung verbinden. In Fig. 13 Taf. 6 ist nach

der Papierzeitung, 1888 Nr. 14, eine Skizze derselben

gegeben. Zwischen den beiden letzten Trockencylindern wird die Papierbahn E über die Farbwalze H

geleitet, welche die Farbe aus dem Troge N entnimmt.

Dabei wird das Papier durch die Walze O auf H gedrückt. Ueber die Walzen J,

L, M geht dann das gefärbte Papier zum letzten Trockencylinder. Soll nicht mehr gefärbt werden,

so wird der Hebel Q niedergedrückt, wodurch die Walze

O von H abgehoben und

die Papierbahn vermöge der Wirkung der Spannwalze K

zwischen J und F

wagerecht, also abstehend von H gehalten wird. So

angenehm es auch sein möchte, durch diesen Zubau zur Papiermaschine das Färben des

Papieres einfacher, mit Zeitersparniſs zu gestalten, so scheint uns doch die

Langsieb-Papiermaschine der Theile schon genug zu enthalten und eine Vermehrung

derselben nicht empfehlenswerth.

Eine Abänderung der an Papiermaschinen üblichen Längsschneide-Apparate liegt nicht

vor, doch sei an dieser Stelle einiger Neuerungen gedacht, welche sich auf das Schneiden von Papier überhaupt beziehen.

Ein Oesterreichisches Patent vom 20. Juli 1887 an Eugène

Brissaut in Paris zeigt einen Längsschneide-Apparat, wie er hauptsächlich zum Erzeugen der Längsstreifen

von Cigarettenpapier verwendet wird.

Die Papierbahn (Fig.

14 Taf. 6) wird einer Walze b zugeleitet,

welche gleich in den gewünschten Abständen mit entsprechenden, durch auf die Walze

a aufgeschobene und genau justirte Cylinder

hergestellte Nuthen, versehen ist, deren Seiten wie bei z einen Theil der Scherapparate abgeben. An dieselben werden die

eigentlichen Schneidrädchen g durch Federn i gedrückt. Jedes Schneidrädchen g sitzt auf einem Arm, welcher lose auf der Welle h aufgesteckt ist, doch mit Hilfe eines zweiten Armes

und Stellschraube richtig gegen b gestellt werden kann.

Die Rädchen g erhalten keine selbständige Bewegung,

sondern werden von den sich drehenden Theilen b

mitgenommen. Hinter b ist eine zweite Walze angeordnet,

so daſs sich der Dorn, auf welchen die Streifen aufgewickelt werden sollen, auf b und die eben erwähnte Walze auflegen kann, also auch

drehend mitläuft und zugleich wegen seines Gewichtes ein festes Wickeln besorgt.

Eine ähnliche Einrichtung haben L. Lacroix fils in

Mezères sur Salat, Département Haute Garonne in Frankreich, *D. R. P. Nr. 42283 vom

14. Juli 1887 patentirt erhalten.

Bezüglich Papier-Querschneidmaschinen seien nur kurz

erwähnt die neu patentirten Constructionen von Oskar

Setz in Düren (*D. R. P. Kl. 11 Nr. 42905 vom 17. Juli 1887), welcher die

Bewegung des Messerbalkens durch Excenter und Zugstangen erzwingt; – die Ausführung

von H. J. Salmon, J. Cappar und W. H. Duffet, nach Englischem Patent Nr. 4825 vom 31. März 1887, welche

nur einige Abänderungen wenig wichtiger Art bezwecken; – die Vorschläge von Karl Krause in Leipzig (*D. R. P. Kl. 11 Nr. 40307 vom

20. Februar 1887), welche einfache Nachstellung der abgenutzten Messerschneiden

betreffen; – endlich die etwas amerikanisch aussehende Construction von Francis H. Richards in Springfield, Massachusetts,

Nordamerika (Amerikanisches Patent * Nr. 366187), welcher durch Walzen zugeführtes

Papier gut durch eine ganz den Papierscheren ähnelnde, aber mechanisch bewegte

Vorrichtung abschneiden

will, jedoch dabei die Nothwendigkeit der sicheren Haltung des Papieres an der

Schnittstelle vergisst.

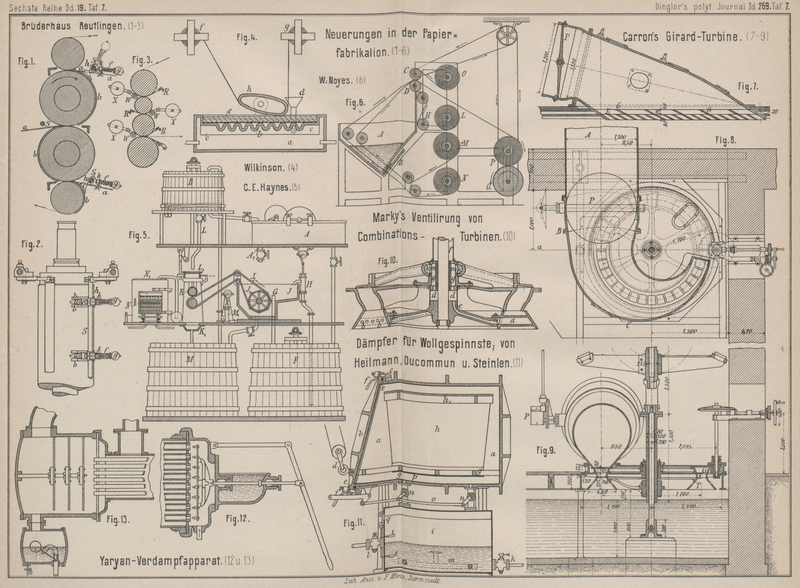

Besonders hervorgehoben sei eine Einrichtung, welche die Vereinigten Werkstätten zum Bruderhaus in Reutlingen bei einem Modell

ihrer Papier-Querschneidmaschinen ausführen. Die

vorliegenden Zeichnungen, welche Berichterstatter der Güte der Direktion verdankt,

weisen im Allgemeinen ähnliche Formen, wie sie in dem letzten Berichte 1882 243 * 30 gekennzeichnet wurden. Speciell der

Messercylinder sieht ähnlich dem der Maschine von J. W.

Erkern aus. Bei der Ausführung der oben genannten Werkstätten ist jedoch

eine Vorrichtung vorhanden, welche bewirkt, daſs beim Rückgange, also wenn das

Messer nicht schneidet, das bewegliche Messer nicht an dem festliegenden streift,

sondern in einem gewissen Abstande vorübergeht. Es ist dies dadurch erreicht, daſs

der Messercylinder in Excentern gelagert ist, welche kurz vor dem Schnitt so

gestellt werden, daſs die bewegliche Messerkante hart an der festen vorübergeht,

während vor dem Aufwärtsgange die Excenter derart gerichtet sind, daſs der gewisse

Abstand zwischen den beiden Messern erscheint. Diese Bewegung wird von einem

stellbaren Kurbelzapfen, welcher an derselben Welle angebracht ist, von welcher die

Klemmbewegung bei den Messern ausgeht, und Zugkettchen besorgt. Sehr hübsch ist auch

die im Uebrigen bekannte Einrichtung zum Diagonalschneiden.

Jean Scherbel und Theodor

Remus in Dresden haben sich durch *D.R.P. Kl. 11 Nr. 35151 vom 16. Oktober

1885 und Zusatzpatent Nr. 42019 vom 19. März 1887 einen Nuthenschneidapparat für Pappen (Fig. 15 und 16 Taf. 6)

geschützt, welcher im Wesen darauf hinausgeht, daſs Schneidrädchen c, c1 die seitlichen

Begrenzungen in die Pappe e ritzen, während eine Art

Hobeleisen d den Boden der Nuth herstellt. Die

Schneidrädchen sind nach dem älteren Patente in Armen angebracht, welche an einem

wagerechten Balken a unter beliebigen Winkeln gegen die

Lothrechte stellbar sind. Im Zusatzpatente ist jedoch nur ein Arm b angewendet, in welchem beide Rädchen untergebracht

sind. Die Entfernung derselben von einander kann durch passend gewählte

Zwischenstücke g, g1

innerhalb bestimmter Grenzen beliebig geregelt werden.

Auch an Papiermaschinen findet man manchmal Feuchtevorrichtungen angebracht, welche theilweise dazu dienen sollen, das

Papier besser leitend zu machen, um angesammelte Elektricität abzugeben, theils auch

um dem Papier jenen Feuchtigkeitsgrad zu ertheilen, der dasselbe zum Kalandern

geeignet macht. Es seien hier zwei derartige Vorrichtungen erwähnt, obwohl sie nicht

mit der Papiermaschine verbunden sind, aber doch den genannten Zweck erfüllen

sollen.

Die eine der beiden wird von Oscar Schaerer in

Battenhausen bei Kassel vertrieben und ist derart eingerichtet (Fig. 17 Taf. 6), daſs

feine Strahlen B gepreſsten Wassers auf eine unterhalb befindliche

Metallplatte X spritzen, auf derselben nach allen

Richtungen zerstäuben, also auch auf die beiderseits und unterhalb der Platte

laufende Papierbahn A in sehr feinen Tröpfchen geworfen

werden.

Die zweite der bezeichneten Ausführungen, welche Dampf einwirken läſst, ist das

Amerikanische Patent *Nr. 371732 an James A. Dakin in

Holyoke, Massachusetts. Hierbei ist ein nach unten mit

vielen Löchern versehenes Dampfrohr a vorhanden (s.

Textfig.), welches von einem zweiten b umgeben ist, das

nach unten das Condensationswasser durch g ableiten

kann, während es nach oben mit vielen kleinen

Dampf-Ausströmungsöffnungen versehen ist. Da das Papier, und zwar sind hier bereits

einmal kalanderte Bogen gemeint, darüber geführt wird, nimmt es sehr mäſsig

Wasserdampf auf. Doch mag die entstehende Dampfwolke etwas unangenehm werden.

Textabbildung Bd. 269, S. 108Bekanntlich ist es für eine gute, gleichmäſsige Papiererzeugung Bedingung,

daſs der Papiermaschinenführer genügend oft und sorgfältig das specifische Gewicht

(Gewicht für 1qm o. dgl.) des Erzeugnisses prüft.

Um hierin einige Regelmäſsigkeit zu erzielen, dient der Vorschlag eines bewährten

Fachmannes (vgl. Papierzeitung, 1887 Nr. 52), welcher

bezweckt, eine geeignete Controle des Wärters mit Hilfe eines Uhrwerkes auszuführen,

welches ein Ziffernrad in bestimmten Zeiten derart stellt, daſs eine bestimmte

Ziffer nach unten steht, an welche dann der gefaltete Bogen gedrückt und so mit dem

Zeitstempel versehen werden könnte.

Als Papierwage sei eine hübsche und empfindliche

Zeigerwage von Julius Post in Hamburg erwähnt.

Die folgenden Auseinandersetzungen betreffen Neuerungen in der Appretur, Verschönerungen u. dgl. sowie Papierprüfung.

Für das Einpressen von Wasserlinien in endloses Papier

hat S. J. Timohowitsch in Troitzko-Kondrowo in Ruſsland

das *D. R. P. Nr. 40069 vom 6. Januar 1887 erhalten. Der Erfinder läſst die

Wasserlinien durch elastisch gelagerte Rädchen in Papier eindrücken, welches um eine

glatte Walze läuft.

Künstliche Wasserzeichen beliebiger Art werden nach Simon Holsters in Brüssel (D. R. P. Nr. 41413 vom 11.

Mai 1887) in der nachfolgend beschriebenen Weise erzeugt. Das zu bildende

Wasserzeichen wird vorerst mit Bleistift auf festem Zeichenpapier entworfen, hierauf

mit einer

eigenthümlichen Tinte (75 Proc. gewöhnliche schwarze Tinte, 20 Proc. Gummi arabicum,

3 Proc. gepulverter Zucker und 2 Proc. Alaun) ausgezogen und mit einem Pulver (3 Th.

Kartoffelmehl auf 1 Th. Cement) bestreut, welches mittels eines Brettchens leicht

auf die Zeichnung gedrückt wird. Wenn nach 10 Minuten das Ganze genügend erhärtet

ist, wird es mit einem gummirten Papierblatte und zur Erhöhung der Festigkeit etwa

noch mit Pergamentpapier überzogen, um sodann eine Art Cliché zu bilden, das zum

Einpressen der Zeichnung benutzt werden kann.

Prof. Husnik in Prag will sein patentirtes

Leimtypie-Verfahren auch zur Herstellung von Wasserzeichen-Prägeformen verwenden.

Zur praktischen Ausführung hat sich der Erwähnte mit Herrn Kubes, Beamten der Papierfabrik in Gratwein bei Graz, verbunden, und soll

es denselben durch viele Versuche bereits gelungen sein, brauchbare Leim-Clichés

herzustellen, welche sogar weich abschattirte Wasserzeichen durch Prägung erzeugen

lassen.

Bei Kalandern ereignen sich häufig Unglücksfälle in der

Art, wie sie bei Trockencylindern erwähnt wurden. Deshalb suchen einige neuere

Constructionen das Einführen des Papieres von Hand überflüssig zu machen.

Amerikanische Ausführungen verwenden hierzu einfache Riemchen, welche auf

eingedrehten Theilen an den Walzenenden laufen.

Die Vereinigten Werkstätten zum Bruderhaus in Reutlingen

führen dagegen zwei andere Arten von Sicherheitsvorrichtungen aus. In dem Falle, wenn eine Papierwalze mit

einer Hartguſswalze zusammen arbeitet (Fig. 1 und 2 Taf. 7), wird das

durchgehende Papier von der einen Walze durch Stahlzungen a auf jeder der beiden Seiten, eventuell noch dazwischen, gelöst und durch

der Walzenkrümmung entsprechend gestaltete Bleche b an

die untere Walze geleitet.

Die Stahlzungen a können durch die Gewichtchen g leicht an die Walze gedrückt werden und sind der

Abnutzung entsprechend stellbar. Die parallel zur Kalanderwalze gehende Achse S erhält Hülsen h

aufgeschoben, an welchen die Gewichtshebel g fest sind

und welche von den Haken e umfaſst werden. In der

vollgezeichnet angedeuteten Stellung in Fig. 1 Taf. 7 wirkt g, indem die Muffe k durch

die Feder f an Vorsprünge von c gedrückt wird. Kommt dagegen g in die

punktirt angedeutete Lage, so wird diese Kuppelung ausgerückt, indem die Feder f von den hakenförmigen Theilen von c zusammengedrückt wird; die Zunge a kann jetzt leicht herausgenommen werden. Je nach der

Breite kommen zwei oder mehr solcher Führungen zur Anwendung, so daſs sie in

Entfernungen von etwa 30 bis 40cm stehen. Da sie

lose auf S sind, können sie so gestellt werden, daſs

die Zungen a nicht etwa in Wunden der Papierwalzen

eintreten. Doch liegt die Vermuthung nahe, daſs die Zungen a selbst Nuthen in die Papierwalzen eindrehen.

Bei einer zweiten Ausführung (Fig. 3 Taf. 7) finden sich

Schaber R, welche die ganze Länge der Kalanderwalze

(hier nur Hartguſs) berühren, zum Ablösen, zur Leitung an der zweiten Eisenwalze jedoch

Wälzchen W, welche durch Gegengewichte X an die Kalanderwalzen gedrückt werden (vgl. Papierzeitung, 1887 Nr. 38).

L. McFarlane, St. Mary Cray, Kent, will gemäſs seinem

Englischen Patent Nr. 910 vom 6. Januar 1887 das Einführen der Bogen von Hand aus in

die Kalander dadurch überflüssig machen, daſs er eine selbstthätige Vorrichtung

anbringt, von welcher die Bogen von einem vorhandenen Stoſse durch eine Saugwirkung

abgehoben, dem Kalander zugeführt und beim Herauskommen wieder gefaſst und auf einen

neuen Stoſs gelegt werden.

Für die weitere Verarbeitung des Papieres seien die Amerikanischen Patente von Charles A. Wilkinson in East Sommerville und W. S. McDonald in Boston, Nordamerika, erwähnt. Der

erstere hat mit Nr. 365213 sich ein Verfahren zur Herstellung von Wachspapier

hauptsächlich durch Handarbeit patentiren lassen, während mit Nr. 374025 die beiden

Herren zusammen ein Patent auf die maschinelle Herstellung, welche sich jedoch ganz

an das frühere Patent lehnt, genommen haben.

In Fig. 4 Taf.

7 (nach der Papierzeitung, 1888 Nr. 26) bemerken wir

einen Behälter a, welcher mit Wellblech b gedeckt und geheizt wird. Diese Decke geht an beiden

Seiten in Behälter c über, welche mit Wachs oder

Paraffin durch den Trichter d gefüllt werden. Auf die

Decke b wird vorerst ein gelochtes Metallblech und auf

dieses eine Anzahl Filze e gelegt, deren Gesammtstärke

damit in Zusammenhang gebracht wird, ob mehr oder weniger Wachs in die Papierbahn

gelangen soll, da dasselbe die Filzschicht durchdringt und in das Papier übergeht,

welches durch den geheizten Hohlkörper h an die

Filzschicht gedrückt wird. Das Papier läuft von f ab

und wird von g aufgewickelt.

In dem Bulletin de la société industrielle de Rouen,

Jahrgang 15, macht M. Labat die Mittheilung, daſs

Buntpapiere durch Ueberbürsten mit einem Pulver aus gebrannten Glimmer einen

prächtigen Seidenglanz erhalten sollen. Das Verfahren selbst ist von M. Schlumberger in Paris erfunden.

Uebergehend zur Pappenfabrikation seien einige

amerikanische Neuerungen erwähnt.

Cornelius E. Haynes in Boston entnahm zwei Amerikanische

Patente Nr. 377071 und 377072 auf die Herstellung von harten, wasser- und öldichten

Lederpappen. Zu dem Zwecke wird eine Mischung

hergestellt, von welcher 1000 Th. gebildet werden aus 955 Th. Wasser, 2 Th.

Fischleim, 1,42 Th. Harz und ebenso viel Natronsilicat, dann 0,76 Th. Alaun und 0,4

Th. rohe Potasche, welche ordentlich durchgemahlen, gemengt und sogar durch

eingehängte Kupfer- und Zinkplatten elektrolysirt werden sollen, zu welchem Zweck

ist nicht gesagt und schwer zu errathen. Hierauf wird das Gemenge bis zum

Siedepunkte erhitzt und unter fortwährendem Umrühren 39 Th. Papierzeug von

gewünschter Farbe zugesetzt.

In Fig. 5 Taf.

7 ist nach der Papierzeitung, 1888 Nr. 36, die

Anordnung für die Erzeugung dieser Pappe gegeben. Im Bottich B wird die oben erwähnte Mischung zubereitet, mittels Dampfschlange

erwärmt und kann nach Bedarf in den Holländer A

gelassen werden, und zwar dann, wenn überschüssiges Wasser nach beendeter Mahlung

durch A1 aus dem

Holländer entfernt ist. Durch das fortgesetzte Umlaufen der Holländer-Messerwalze

wird eine innige Mischung zwischen Papierstoff und der aus B zulaufenden Flüssigkeit erzielt. Nach Beendigung dieses Vorganges strömt

der Zeug in den Rührbottich F ab und wird von dort

durch die Pumpe H dem Troge J zugeführt. Das Ueberlaufrohr G sorgt dafür,

daſs der Zeug in J nicht zu hoch steige. Das über den

Siebcylinder J1

geleitete Metalltuch J2

nimmt Stoff auf, führt ihn gegen die Walze K, auf

welcher man mehrere Lagen aufwickeln lassen kann, um in bekannter Weise dann durch

einen Längsschnitt eine Papptafel zu erhalten, welche auf den Wagen N gelegt und in den Trockenraum N1 gebracht wird. Die durch die Walzen bei

K ausgepreſste Flüssigkeit sammelt sich in der

Rinne K1, flieſst

sodann in den Bottich M und wird von dort durch die

Pumpe M1 wieder der

Bütte B zugebracht. Je nach Bedarf kann auch durch das

Rohr L und die geschüttelte Siebplatte L1 neue

Imprägnirungsflüssigkeit auf die sich bildende Pappe bei K strömen gelassen werden.

Für ein Verfahren, um aus mehreren Papierbahnen Pappe zu erzeugen, hat sich Lewis William Noyes in East Pepperel, Massachusetts,

Nordamerika, das Patent Nr. 374848 erwirkt. Die Rollen M und N

Fig. 6 Taf. 7,

(nach der Papierzeitung, 1888 Nr. 32) liefern gröberes

Papier, welches durch den Klebstoffbehälter A geleitet

wird. Das Papier tritt dabei im Zwischenraume B

zwischen Bürsten hindurch, welche scharf an der durchtretenden Papierbahn anliegen

und so ein Auslaufen des Klebstoffes hindern. Diese nun klebrigen beiden

Papierbahnen treten zwischen die Walzen C und D gleichzeitig mit trockenen Und feineren, besseren

Papierbahnen, welche von den Wickeln L und O so kommen, daſs ober- und unterhalb der geleimten

Bahnen eine trockene aufgeklebt und eine schöne, dichte Pappe erzeugt werden kann,

welche schlieſslich bei P mit beständig

gleichbleibender Geschwindigkeit, welche durch Reibung von der Walze Q ertheilt wird, aufgerollt erscheint.

Anschlieſsend an dieses Verfahren sei des Amerikanischen Patentes Nr. 372971 von Henry B. Dexter in Pawtucket, Rhode Island,

Nordamerika, gedacht. Der Vorschlag geht dahin, den im Inneren befindlichen Bahnen

und auch der schlieſslich erhaltenen Pappe dadurch besondere Festigkeit zu

ertheilen, daſs dem Holländer, welcher den für die Mittelbahnen nöthigen Zeug

herstellt, nach Abschluſs der Mahlung thierische Haare von natürlicher Länge

zugesetzt werden. Ob sich dieselben mit dem Zeuge genügend gut mischen werden, ist

allerdings erst zu versuchen.

Bezüglich der Papierprüfung seien nur kurz die neueren

Erfahrungen und Apparate zusammengefaſst.

Wilhelm Frenzel in Dresden schlägt eine Wage vor, bei

welcher die Einspannung, Ablesung der Dehnung des Papierstreifens u. dgl. ähnliche

Formen zeigen, wie an anderen bekannten Ausführungen. Die Belastung ist dagegen hier

eine direkte und wird durch einen ungleicharmigen Hebel vermittelt, auf dessen

längerem Arme ein Gefäſs sitzt, in welches nach und nach Schrotkörner laufen,

während der kürzere Arm das Ziehen des Streifens besorgt. (Nach Uhland's technischer Rundschau, 1888 Nr. 10.)

In der Papierzeitung spielt sich ein Streit zwischen der

amtlichen Versuchsanstalt in Charlottenburg einerseits und verschiedenen

Fachmännern, wie Dr. Wurster, Dr. Müller u.a. über die Zweckmäſsigkeit der jetzt

geltenden Prüfungsvorschriften ab.

Da eine eigene Commission zur Prüfung dieser Vorschriften bestellt wurde, können wir

in der That neue Untersuchungsmethoden gewärtigen. Nach den Versuchen Dr. Wurster's scheint es begründet zu sein, die

Schädlichkeit von Chloriden in Gegenwart von Thonerdesalzen anzunehmen.

Auch die Frage des Aschengehaltes hat eine Meinungsverschiedenheit hervorgerufen,

indem in einem bestimmten Falle weit mehr Asche erhalten wurde, als nach der

Zubereitung zu erwarten war. Da die Asche gröſstentheils aus Kieselsäure bestand,

lag die Vermuthung nahe, daſs die ursprüngliche Faser schon nicht frei von derselben

war. Danach wäre also auch ein Prüfen der Fasern auf ihre Reinheit noch vor Zusatz

von Füllstoffen nothwendig.

Der Einfluſs der äuſseren Luft auf die Dauerhaftigkeit des Papieres ist ebenfalls

noch nicht vollkommen festgestellt. Nach vorliegenden Versuchen von Dr. Hartig in Dresden zeigte es sich, daſs bei Papieren aus

reiner Sulfitcellulose, im dunklen ungeheizten Zimmer 10 Monate hindurch aufbewahrt,

die Reiſslänge um etwa 12 Proc. sich vergröſserte, dagegen die mittlere Dehnung auf

beinahe ⅕ der ursprünglichen herabsank. Es ist schwer die Ursache dieser Erscheinung

anzugeben. Denn wenn es auch bekannt ist, daſs auch andere, aus Hadern hergestellte

Papiere bald nach ihrer Fertigstellung merkliche Veränderungen zeigen, so ist dies

doch nicht so bedeutend wie hier. Warum soll gerade die eine Art Cellulose

schlechtere Resultate geben? – Die Herstellung derselben mag eben noch nicht

vollkommen genug sein.

Auch in Oesterreich wird nunmehr die Papierprüfungsfrage eine wesentliche Förderung

erfahren, indem auch hier eine nach preuſsischem Muster eingerichtete Anstalt ins

Leben trat.