| Titel: | Neuerungen in der Anordnung und Herstellung der Röhren. |

| Fundstelle: | Band 269, Jahrgang 1888, S. 355 |

| Download: | XML |

Neuerungen in der Anordnung und Herstellung der

Röhren.

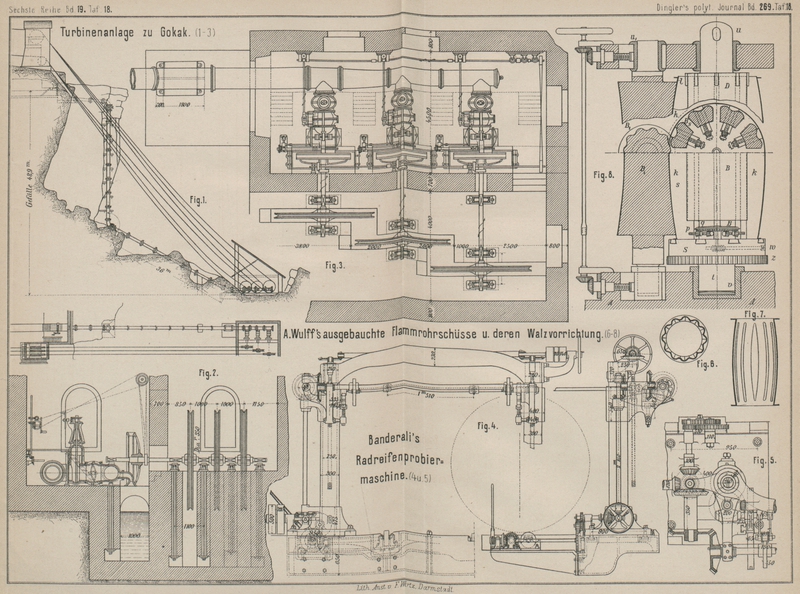

Mit Abbildungen im Texte und auf Tafel 18.

Neuerungen in der Anordnung und Herstellung der Röhren.

A) Ersatz der guſseisernen Röhren

durch Holz- und genietete Eisenblechrohre.

Mehrfach sind Vorschläge gemacht worden, die bisher gebräuchlichen Guſseisenröhren

durch Röhren aus anderem, billigerem Materiale zu ersetzen, welches entweder am Orte

des Verbrauches sich vorfindet, oder dessen Anfuhr weniger Schwierigkeit bietet, als

die der Guſseisenröhren. Soll zugleich die Leitung widerstandsfähig gegen

bedeutenden Druck sein, so wird Holz und Schmiedeeisen in erster Reihe in Frage

kommen.

Röhrenleitung aus Cement. Für stark

vitriolische Gebirge hat nach den Mittheilungen der Zeitschrift für das Berg-, Hütten- und Salinenwesen in Preußen, Bd. 36 S.

231, die Berginspection in Rammeisberg Röhren von Cement verwendet. Da dieselben

theilweise auf starken Druck in Anspruch genommen wurden und die erhebliche Weite

von 30cm hatten, so verwendete man

Drahtseileinlagen. Die Seile wurden geglüht, in einzelne Litzen, zu 3 Drähten von

3mm,5 Stärke, zerlegt, und diese auf einen

Holzcylinder gewickelt. Die Einrichtung desselben und das Herstellungsverfahren

werden a. a. O. genau beschrieben. Als Material benutzte man 1 Th. Portlandcement

auf 5 Th. Granitsand, welches bei wagerechter Lage des Holzcylinders zunächst an der

oberen Seite, und, nachdem diese hinreichend verhärtet, an der nun nach oben

gedrehten bisher noch freien Seite aufgebracht wurde. Die Cementschicht erhielt eine

Dicke von 12 bis 15mm. Die Auskleidung und

Glättung der Innenwand des Drahtcylinders geschah nachträglich mit der Hand. Die

Länge der Röhren ist 1,5 bis 2m und kosten

dieselben bei 1m,5 Lange 6,50 M.

Fig. 1., Bd. 269, S. 355Hölzerne Wasserleitungen für gröſsere Weiten

werden nach amerikanischen Fachzeitungen (Engineering and

Building Record, 1888 S. 196) neuerdings von der Wasserleitungsgesellschaft

in Denver, Colorado, angewendet. Das Rohr wird, ähnlich einem Fasse, aus durch

Rundeisenreifen zusammengehaltenen Dauben von 100mm Breite und 40 bis 50mm Stärke

gebildet. Je nach der Stärke des Druckes sind die Reifen 12 bis 15mm stark und in Abständen von 100 bis 200mm angebracht. Zum Anspannen und Nachziehen

derselben dient nebenstehend angedeutete Anordnung. In Denver sollen in der

bleibenden Leitung solche Rohre in Weiten von 600 bis 1200mm bei einem Drucke bis zu 4at und mit Krümmungen bis zu 60m Halbmesser liegen. Zum Legen der Leitung wird

bei 600 bis 800mm Weite eine halbe bis ein drittel

Arbeitsschicht für den laufenden Meter erforderlich. Die Gesammtkosten sind

selbstredend in hohem Maſse von den örtlichen Verhältnissen abhängig. Die Abzweigungen werden

immerhin vortheilhaft durch guſseiserne Formstücke bewirkt werden.

Die Zeitschrift „Stahl und Eisen“ hat schon mehrfach darauf hingewiesen, daſs unter

Umständen die gebräuchlichen guſseisernen Röhren vortheilhaft durch solche aus Schmiedeeisen ersetzt werden können. Im Anschlusse an

eine Mittheilung über eine schmiedeeiserne Rohrleitung von 14km,5 Länge und 1270 bis 1350mm Weite, welche angeblich mit groſser

Kostenersparniſs anstatt einer guſseisernen Leitung von der Verwaltung der Stadt

Melbourne verwendet wurde, gibt sie in Nr. 5 vom Jahre 1888 nachstehende Angaben

über einen von Robert S. Moore in San Francisco der Institution of Engineers and Shipbuilders in Scotland

gehaltenen Vortrag, die Ausführungsweise schmiedeeiserner Rohrleitungen

betreffend:

Die von Moore beschriebene Rohrleitung war bestimmt, von

dem etwa 45km entfernten Crystal Springs Lake Wasser nach San Francisco zu führen. Der erste Theil

der Leitung von 1118mm Durchmesser erstreckt sich

von der Quelle bis zu einem Sammelbecken von etwa 150000cbm Inhalt, welches 2km,4 vor der Stadt

in einer Höhe von 61m über derselben gelegen ist.

Von dort ab nimmt der Durchmesser auf 940mm und in

der Stadt selbst bis auf 838 und 762mm ab. Zur

Fertigstellung der Röhren waren von der Risdon Iron and

Locomotive Works Co. in San Francisco besondere hydraulische maschinelle

Einrichtungen getroffen. Die Länge der einzelnen Röhren betrug je 8m,53. Die erforderlichen Bleche waren, aus

pennsylvanischem Schweiſseisen genau zugeschnitten, in Gröſsen von 1118 × 3607

bezieh. 3632mm und in den Stärken nach Blechlehre

Nr. 6 und 7 (5,15 bezieh. 4mm,57) angeliefert. Die

Zerreiſsfestigkeit des Eisens durfte nicht unter 35k,15 auf 1qmm sein und die

Elasticitätsgrenze nicht unter 40 Proc. dieses Maſses liegen.

Die Fabrikation der Röhren ging unter bedecktem Raume vor sich, wobei Bleche und

Nieten vor Feuchtigkeit möglichst geschützt waren. Sie wurden aus engeren und

weiteren Schüssen so zusammengesetzt, daſs die Schüsse kleineren Durchmessers fertig

zusammengenietet in den gröſseren Schüssen fest anschlieſsend paſsten. Behufs

Fabrikation der einzelnen Schüsse wurden die Bleche auf Wagen zu zwei mehrfachen

Lochmaschinen geschafft, auf deren erster die Löcher für die runden Nähte und auf

der zweiten für die Längsnähte ausgestoſsen wurden. Die Tische dieser Lochmaschinen

waren mit selbsthätigem Vorschübe für die Lochung versehen. Die Maschine machte etwa

50 Umdrehungen in der Minute und 10 Löcher während einer Umdrehung. Nach Verlassen

dieser Lochmaschine wurden die Bleche an den Kanten nachgearbeitet und in einer

Biegemaschine mit senkrechten Walzen zu Cylindern von der vorgeschriebenen Weite

gebogen. Nachdem alsdann die Schüsse unter einem Drucke von 4l in einander gepreſst waren, erfolgte die Nietung

auf hydraulischen Nietmaschinen, mit kalten, von auſsen in die Löcher eingesteckten Nieten. Die

Nieten bestanden natürlich aus dem besten Materiale, um die Verarbeitung im kalten

Zustande ertragen zu können. Die Ueberblattungen an den Schüssen wurden in der beim

Kesselbaue üblichen Weise bewirkt. Der gröſsere Theil der Röhren wurde in Längen von

je acht Schüssen so hergestellt, daſs an dem einen Ende ein engerer, an dem anderen

Ende ein weiterer Schuſs sich befand. Alle Nähte wurden mit dem Meiſsel verstemmt,

in ähnlicher Weise, wie man bei bester Kesselarbeit verfährt. Besondere Sorgfalt

wurde auf die Ueberblattungen verwendet. Hin und wieder wurde eine Röhrenlänge unter

dem Drucke von 8at,78 geprüft.

Nach Fertigstellung wurden die Röhren mit einer Mischung von Asphalt und Kohlentheer

überzogen. Zu diesem Zwecke waren zwei groſse Becken von 9m,75 Länge und 1m,20 Tiefe neben einander gestellt und mit direkter Feuerung versehen

worden. Die Asphaltmischung des Beckens, in welche das Rohr zuerst getaucht wurde,

wurde bei hoher Temperatur gehalten, diejenige des zweiten Beckens war niedriger.

Der Asphalt in dem ersten Becken enthielt einen gröſseren Zusatz von Kohlentheer und

war in Folge dessen flüssiger als die Mischung im zweiten Becken. Ersterer diente

hauptsächlich dazu, das Eisen zu erwärmen und an allen Stellen mit einem Ueberzuge

zu versehen. Das Rohr wurde jeweilig in dem ersten Becken 25 Minuten gelassen,

hierauf in aufrechter Lage über demselben aufgehängt, damit der überflüssige Asphalt

abtropfen konnte, und alsdann in das zweite Becken eingetaucht, in welchem das Rohr

verblieb, bis das Eisen die Temperatur desselben angenommen hatte, dann nochmals in

das zweite Bad eingetaucht und diesmal rasch herausgezogen. Durch dieses Verfahren

erhielt man einen die ganze Oberfläche des Eisens bedeckenden Ueberzug, der an der

dünnsten Stelle immer noch eine Dicke von 0mm,8

besaſs.

Der zur Aufnahme der Rohrleitung bestimmte Graben war 2m,13 tief, am Boden 1m,5 und oben 1m,6 breit.

An drei Stellen muſsten Bodenerhebungen durchbohrt werden, und da, wo die

Bodenbeschaffenheit eine Ausfütterung mit schmiedeeisernen Röhren überflüssig

machte, wurde ein (670m langer) Stollen aus

Cementmauerwerk hergestellt, dessen Anschluſsverbindung mit den eisernen Röhren

durch Betonmasse erfolgte.

Zwei andere Stollen von 365 bezieh. 91m Länge

wurden mit eisernen Röhren ausgelegt, welche hier jedoch nur in einzelnen Schüssen

zur Verwendung kommen konnten. Die Nietlöcher an den Rundnähten der groſsen Schüsse

wurden mit 9/16zölligem Gewinde versehen, während die engeren Schüsse auf ⅝ Zoll

Durchmesser glatt ausgestoſsen worden waren. Die engeren Schüsse wurden dann in die

weiteren eingeschoben und so lange gedreht, bis die entsprechenden Löcher einander

genau gegenüber standen; alsdann wurden Schraubenbolzen durch die Nietlöcher gesteckt. Durch das

Anziehen der Schrauben wurde eine vollständig dichte Verbindung hergestellt, indem

die Kante des inneren Schusses verstemmt wurde.

Die mit eisernen Röhren ausgefütterten Stollen wurden in einem Durchmesser von etwa 6

Fuſs im Lichten vorgestoſsen; sobald man einen Schuſs eingebracht hatte, wurde

derselbe mit zwei Schichten Ziegeln und einem Gemenge von Ziegeln und Beton

umhüllt.

Wo der Graben es erlaubte, wurden die Verbindungen der einzelnen Röhren dadurch

hergestellt, daſs das engere Ende einfach in das weitere eingeschoben und beide mit

einander ohne Anwendung von Blechstreifen vernietet wurden. Letztere wurden nur dort

benutzt, wo sie in Folge einer Krümmung der Rohrleitung erforderlich wurden. Bei der

Anwendung von Nahtstreifen wurde der Asphaltüberzug bis auf 3 Zoll Abstand von den

Kanten abgekratzt und eine dichte Vernietung von Eisen auf Eisen durch Vernietung

auf warmem Wege und Verstemmung der Innenkanten hergestellt. Bei besonders starken

Krümmungen schaltete man einen oder mehrere einzelne Schüsse ein. In Folge der

Beschaffenheit der Leitung wurde es nöthig, mehrere hundert Fuſs auf diese Weise zu

verlegen.

Bei der Annäherung an die Stadtgrenze muſste, da die Leitung durch aufgeschütteten

Boden ging, die Verbindung mit Hilfe von Blei vorgenommen werden. Man half sich

dabei durch Anwendung einer 160mm breiten Muffe,

welche über die Enden der zu verbindenden Röhren je 80mm überschoben wurde. Die Röhren waren so eingerichtet, daſs beide Enden

aus weiteren Schüssen bestanden. Zwischen der inneren Wand der Muffe und dem

äuſseren Rohrdurchmesser bestand noch ein lichter Zwischenraum von 10mm, der mit Blei ausgegossen wurde, welches

alsdann verstemmt wurde.Von der Firma Edwin Lewis and Sons in

Wolverhampton wird eine derselben patentirte Flanschenverbindung benutzt,

deren Construction aus nebenstehender Abbildung verständlich

ist.

Verbindungen dieser Art sind erfolgreich in Californien, wo die Rohrleitungen sich

häufig durch gebirgige Gegenden hinziehen, verwendet. Bei einer Bewässerungsanlage

auf den Sandwichs-Inseln wurden 7000 Fuſs 42zöllige Röhren verlegt, um 36

Thaleinschnitte zu überschreiten, und hat die Anlage in 7jährigem Betriebe zu keiner

Klage Veranlassung gegeben.

Fig. 2., Bd. 269, S. 358Fig. 2. Der Druck, welchen die Rohrleitung von San Francisco auszuhalten hat, ist

5at,3. Der Boden hat sich mittlerweile

meistens gesetzt, ohne

daſs indessen irgendwo eine Undichtigkeit entstanden wäre. Die Mannlöcher, Luft- und

Ablaſsventile machten keine besonderen Schwierigkeiten. Mannlöcher wurden

durchschnittlich in je 1000 Fuſs Entfernung angebracht; an einigen Stellen auch alle

500 Fuſs. Bei den Verstärkungsringen der Mannlöcher und Ventile bediente man sich

ausschlieſslich warmer Nieten.

Während der Verlegung der Leitung wurde mit heiſsem Asphalte jede Stelle, welche

durch die Verlegung gelitten hatte, neu überzogen. Bei ordentlichem Arbeitsgange

legte man bis zu 950 Fuſs in der 10stündigen Arbeitsschicht, während man bei

ungünstiger Beschaffenheit des Bodens häufig nicht mehr als 200 bis 300 Fuſs im Tage

vorankam. Nachdem das Wasser eingelassen worden war, brauchte keine einzige Strecke

der 45km langen Leitung behufs Vornahme von

Ausbesserungen geleert zu werden.

Seit Vollendung der oben beschriebenen Rohrleitung haben die Risdon Iron Works eine weitere Rohrleitung von 8km Länge aus 37zölligen schmiedeeisernen Röhren

mit 3/16 Zoll

Wandstärke für die Stadt Oakland gelegt. Hier ging die Leitung durch eine Ebene,

wodurch es möglich wurde, dieselbe innerhalb 6 Wochen zu vollenden.

Ueber die Dauer von Wasserleitungsröhren aus Schmiedeeisen fehlen noch Erfahrungen;

der Umstand, daſs die Wasserwerke in San Francisco bereits vor 20 Jahren zwei

Stränge von 30zölligen Röhren in Betrieb gesetzt haben, läſst indessen darauf

schlieſsen, daſs sie mit denselben hinreichend gute Erfahrungen gemacht haben, wenn

sie sich neuerdings bei einer so ausgedehnten Neuanlage wiederum zur Verwendung von

Schmiedeeisen entschlieſsen.

B) Röhren mit Schweiſsnaht.1887 264 200.

Nach den vorzüglichen Ergebnissen, welche mit dem Fluſseisen bezüglich des

Schweiſsens und der Walzbarkeit erzielt wurden, war es zu erwarten, daſs sich dies

Material mit Vortheil zur Fabrikation von Röhren verwenden lieſse.

Einer Mittheilung des Iron Age vom 9. Februar zu Folge

hatten die Riverside Iron Works in Wheeling sich

entschlossen, eine Röhrenfabrik anzulegen, um ein bestehendes Puddel- und

Eisenwalzwerk auszunutzen, welches früher den Rohstoff für Nagelfabrikation

geliefert hatte, aber in Folge des Umstandes, daſs in letzterer das Schweiſseisen

durch das Fluſseisen vollständig verdrängt wurde, zum Stillstande gekommen war.

Trotzdem also die neu erbaute Röhrenfabrik gerade auf ein vorhandenes Puddelwerk sich

stützte, ging man doch dazu über, Versuche mit Fluſseisen anzustellen, und zwar nahm

man weiches Bessemer-Material. Die fluſseisernen

Streifen, welche sich von den schweifseisernen durch glattes Aussehen auszeichneten,

widerstanden besser der Hitze, als letztere, und war ihre Schweiſsbarkeit

vorzüglich. In Folge dessen fuhr man daselbst fort, jenes Fluſseisen zu verarbeiten,

und zwar nicht nur zu patentgeschweiſsten, sondern auch zu stumpfgeschweiſsten

Röhren. Der Abfall soll wegen der ausgezeichneten Schweiſsbarkeit ein beträchtlich

geringerer sein, so daſs auch in dieser Beziehung die Verwendung von Fluſseisen mit

Nutzen verknüpft ist.

Wie die Revue universelle vom 19. Mai 1888 mittheilt,

sind auch in Bezug auf die Widerstandsfähigkeit gegen Säuren vergleichende Versuche

zwischen Eisen- und Stahlröhren angestellt. Dieselben ergaben, daſs Abschnitte,

welche 24 Stunden einer Lösung von verdünnter Salpetersäure ausgesetzt waren, einen

Gewichtsverlust erlitten: bei Eisen von 234mg, bei

Stahl von 75mg; nach Verlauf von 48 Stunden betrug

der Verlust entsprechend 417mg und 143mg.

Ebenso sind Versuche über die Festigkeit der Schweiſsnaht angestellt worden;

dieselben ergeben für Stahl 37 bis 47k/qmm Bruchfestigkeit bei 18,75 bis 17,25 Proc.

Dehnung, dagegen bei Eisen 25 bis 30k/qmm Bruchfestigkeit bei 2,25 bis 0,5 Proc.

Dehnung.

Einen eigenartigen Weg zur Herstellung von Röhren hat die Spiral Weld Tube Company in East Orange, N. J., eingeschlagen. Sie benutzt

zu ihrer Fabrikation schweiſs- und fluſseiserne Blechstreifen, welche spiralförmig

gewunden, und an der überragenden Kante erhitzt und durch Hämmern geschweiſst

werden.Derartige Spiralröhren, jedoch genietet, sind seit längerer Zeit im

Gebrauche. Das Verfahren soll sich besonders zur Herstellung

dünnwandiger Röhren eignen und sollen die bisher verwendeten Blechstreifen eine

Stärke von 0mm,31 (Nr. 29) bis zu 2mm (Nr. 14 der Birminghamer Blechlehre) gehabt

haben. Als Durchmesser der Röhren ist das Maſs von 100m bis zu 760mm in Aussicht genommen.

Zwischen der Breite des Blechstreifens und dem Durchmesser des Rohres soll keine

bestimmte Beziehung bestehen, und wird für ein 150mm weites Rohr die Breite der Streifen passend zu 150, 210, 270mm angegeben. In der Quelle (Iron Age vom 1. März 1888) wird angegeben, daſs zur

Herstellung einer 30 Fuſs langen 6zölligen Röhre ein 12 Zoll breiter und etwa 49

Fuſs langer Streifen erforderlich sei. (Diesen Angaben entspricht ein

Aufwickelungswinkel der Spirale von annähernd 52°.) Bei der Schwierigkeit, die

betreffenden Streifen länger als 12 Fuſs zu walzen, wird die angegebene Länge mit

Hilfe besonders eingerichteter Schweiſsmaschinen erzielt.

Die zu der Herstellung erforderliche Maschine wird durch nebenstehende Figur

erläutert. Das eine Ende des Streifens wird auf einen Führungstisch aufgelegt,

welcher in den richtigen Winkel je nach dem Verhältnisse der Breite des Streifens zu

dem Durchmesser des Rohres eingestellt wird. Zwei Speisewalzen führen den Streifen

in die Maschine ein,

woselbst er zunächst die passende Biegung erhält. Die Speisewalzen laufen nicht

ununterbrochen, sondern in Pausen, so daſs sie den Streifen bei jedem Vorwärtsschube

um 3 bis 15mm vorrücken.

Textabbildung Bd. 269, S. 361

Die Erwärmung der beiden an einander zu schweiſsenden Kanten

erfolgt in einem Ofen durch ein oder zwei Löthrohre, welche unmittelbar auf das

Metall mittels Oeffnungen von passender Form, in dem feuerfesten Futter des Ofens

ausgespart, einwirken. Das hierbei benutzte Brennmaterial ist Wassergas. Wenngleich eine

Düse genügt, so sollen zwei derselben doch erheblich besser wirken und eine raschere

Arbeit gestatten. Der Gasverbrauch soll nur gering sein und in einem Falle 1cbm für einen Fuſs Schweiſslänge betragen

haben.Leider enthält unsere Quelle über diesen, bei dem ganzen Verfahren jedenfalls

wichtigsten Punkt, keine näheren und verständlichen Angaben.

Sobald die Schweiſshitze erreicht ist, rückt der Streifen unter einen leichten

Hammer, welcher ungefähr 160 Schläge in der Minute macht; jedesmal, wenn der Hammer

sich hebt, rückt der Streifen um die erwähnten 3 bis 15mm vorwärts, bleibt dagegen still stehen, sobald der Hammer ruht. Nur ein

passend geformter Amboſs, aber kein Dorn wird gebraucht.

Die Maschine soll fast selbsthätig wirken und kaum Bedienung durch einen geübten

Arbeiter verlangen. Das Zurichten der Röhren erfolgt in üblicher Weise, indem sie

abgeschnitten und je nach Bedarf asphaltirt, gestrichen u.s.w. werden. Die Maschine

beansprucht einen Raum zur Aufstellung von 2m ins

Geviert.

Ueber die Maschine ist ein besonderer Vortrag in der Versammlung des American Institute of Mining Engineers in Boston am 21.

Februar 1888 gehalten worden; in der demselben folgenden Besprechung machte Henry M. Howe die Mittheilung, daſs in Providence eine

andere Methode zur Erzeugung spiralförmiger Röhren im Gebrauche sei, die sich

dadurch unterscheide, daſs die Verbindungsstellen nicht geschweiſst, sondern

gelöthet werden.

Da die Festigkeit der Wandungen in der Richtung der Walzfasern beansprucht wird, so

sind diese Röhren viel widerstandsfähiger als gezogene Röhren. Nach den Angaben von

The Engineering and Mining Journal vom 14. April

1888 konnte ein sechszölliges Rohr von Nr. 14 Blechstärke bis zu 1383 Pfund auf den

Quadratzoll belastet werden. Die Gewichte für ein sechszölliges Rohr bei

spiralförmig gebildeten, bei geschweiſsten und bei Guſseisenrohren für den laufenden

Fuſs betragen entsprechend 5,2, 18,77 und 28,28 Pfund und entsprechend bei

12zölligen Rohren 10,46, 54,65 und 77,36 Pfund im Mittel. Dabei ist die Weite der

Röhren eine unbegrenzte, während die gezogenen Röhren nur in engen Grenzen und nicht

wohl über 20 Zoll weit hergestellt werden können. Ebenso ist die Länge unabhängig

von der Darstellungsweise und nur durch Gebrauchsrücksichten bestimmt. Bei der

bisher gebräuchlichen Verbindung durch Guſseisenflanschen soll sich eine

Schwierigkeit nicht entgegengestellt haben. Natürlich sind die Röhren vor

Durchrosten gebührend zu bewahren.

Das Benardos'sche Verfahren, über welches wir 1887 264 * 335 und 265 361

berichteten, scheint sich zur Herstellung von Röhren mit elektrisch geschweiſsten

Nähten auch verwenden zu lassen. So soll es gelungen sein, ein Rohr von 50mm lichter Weite und 3mm Wandstärke nicht nur in der Längsnaht zu schweiſsen, sondern auch die Endflanschen mit 170mm Durchmesser und 10mm Wandstärke nach demselben Verfahren anzufügen, und zwar ohne bemerkbare

Schweiſsnaht. Ein Kupferrohr von 60mm Durchmesser

und 3mm Stärke soll nach dem Benardos'schen Verfahren stumpf an ein gleiches

Rohrstück so vollkommen angeschweiſst sein, daſs eine Schweiſsfuge nicht aufzufinden

gewesen ist. Die Versuche über die Verwendung dieses Verfahrens sind zur Zeit noch

nicht abgeschlossen.

Tafeln