| Titel: | Verfahren und Einrichtungen zum Trocknen, Sortiren und Zerkleinern von Kohlen, sowie zur Herstellung, zum Kühlen und Löschen von künstlicher Kohle. |

| Fundstelle: | Band 270, Jahrgang 1888, S. 156 |

| Download: | XML |

Verfahren und Einrichtungen zum Trocknen,

Sortiren und Zerkleinern von Kohlen, sowie zur Herstellung, zum Kühlen und Löschen von

künstlicher Kohle.

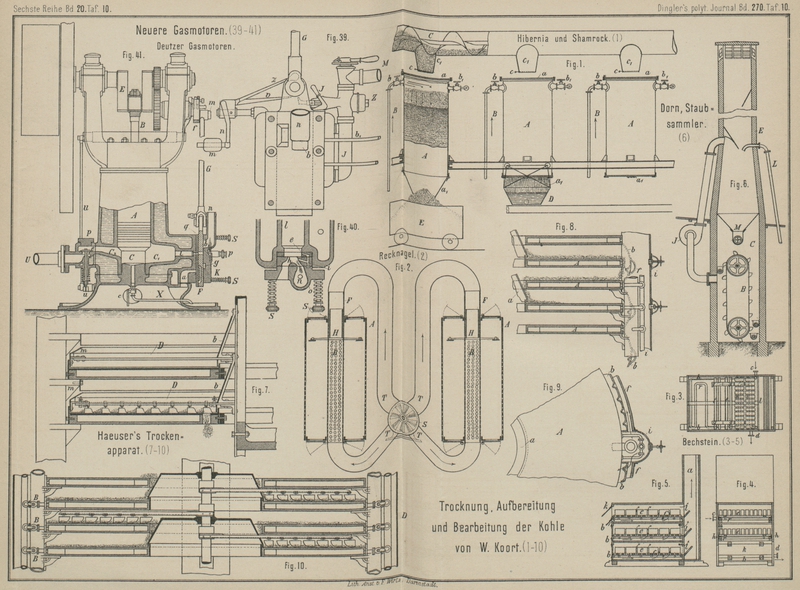

Mit Abbildungen auf Tafel

10.

Verfahren und Einrichtungen zum Trocknen u.s.w. von

Kohlen.

Nach P. Tunner werden in Schweden zum Trocknen der zum

Betriebe der Eisenhochöfen verwendeten Holzkohle zwei verschiedene Methoden in

Anwendung gebracht. Die eine ist von dem Gewerken M.

Lindberg erfunden und wird in Dalkarshyttan benutzt, die andere hingegen

ist von G. Uhr zuerst in Bangbro eingeführt, später

auch nach den Hochöfen zu Mokärnshyttan, Horndal und Sandviken übertragen

worden.

Beide Methoden stimmen insofern überein, als die Trocknung mit Hilfe erwärmter Luft

bewerkstelligt wird; allein die Art, wie das ausgeführt wird, ist wesentlich

verschieden. Zu Dalkarshyttan wird die zu trocknende Kohle in aus Drahtgeflechten

dargestellte Körbe gefaſst, welche, auf Wagengestellen ruhend, auf einer

Schienenbahn in einen langen gemauerten Tunnel eingeführt und in diesem von einem

warmen Luftstrome umspült werden. Da hierbei zwischen den Körben und dem Mauerwerke des Tunnels

nothwendig ein bedeutender Zwischenraum frei gelassen werden muſs, so kann der warme

Luftstrom nicht gezwungen werden, das Innere der Korbfüllung entsprechend zu

durchdringen, weshalb die Trocknung eine längere Zeit und in Folge dessen eine

groſse Anzahl von Körben, einen langen Tunnel und an beiden Enden des Tunnels

Ventilatoren erfordert, wovon der eine blasend, der andere saugend wirkt, kurz der

ganze Apparat wird groſs und kostspielig.

Bei der neueren Anordnung wird die Kohle in aus Eisenblech hergestellte, mit einem

mehrfach durchlochten, gitterartigen Boden versehene Gefäſse gefüllt, wobei die

erwärmte Luft den Inhalt der Gefäſse direkt durchziehen muſs, somit nahezu die volle

Trocknungskraft der warmen Luft dem Inhalte der Gefäſse zu Gute kommt. Bei den

Trocknungsapparaten zu Bangbro und Mokärnshyttan durchströmt die warme Luft die

Kohle im Gefäſse von oben nach unten, während bei jenem zu Horndal die warme Luft

durch den Boden ein- und zu oberst austritt, wodurch der Apparat einfacher und die

Bedienung desselben erleichtert wird.

Bei einigen Apparaten geschieht die Erwärmung der Trocknungsluft mittels der Wärme,

welche in dem erzeugten Roheisen und der abfallenden Schlacke enthalten ist. Allein

die auf diesem Wege erlangten Resultate sind nicht befriedigend, indem die so

erlangte Temperatur sehr ungleich, im Durchschnitte auch zu niedrig ist, kaum 30 bis

40° überschreitet und in Folge dessen die Trocknung der Kohle sehr langsam erfolgt.

Ueberdies steht das erzeugte Roheisen, wenn dasselbe unmittelbar zum Bessemern oder

zur Darstellung von Guſswaare verwendet wird, nicht zu Diensten der Lufterhitzung,

und jedenfalls ist damit viele Arbeit, wie vermehrte Anlage- und Erhaltungskosten

verbunden. Diesen Uebelständen auszuweichen, hat G. Uhr

bei den zuletzt ausgeführten Trocknungsapparaten die Gichtflamme (richtiger die

verbrannten heiſsen Gichtgase) des Hochofens zur Erhitzung der Trocknungsluſt

einfach dadurch dienstbar gemacht, daſs er in entsprechender Höhe über der freien

Gichtmündung einen trichterförmigen und mit einem Drahtcylinder versehenen

Fangschirm anbrachte, welcher sofort mit einer Rohrleitung und einem darin

eingeschalteten Saug- und Blasventilator die Leitung der aufgefangenen heiſsen Gase

zu den mit Kohle gefüllten Trocknungsgefäſsen bewerkstelligte.

Diese einfache billige Einrichtung entspricht vollkommen, indem die Trocknungsluſt

(die heiſsen Gase) bei der kurzen Rohrleitung noch so warm zu den Trocknungsgefäſsen

gelangen, daſs oft die Temperatur derselben durch Beimischung von atmosphärischer

Luft ermäſsigt werden muſs, was sehr leicht durch einen nach auſsen zu öffnenden

Schieber in der Rohrleitung vor dem saugend wirkenden Ventilator geschehen kann. Es

soll nämlich die Temperatur bei den Trockengefäſsen stets unter 1000 gehalten werden, um

der Gefahr einer Entzündung der Kohle enthoben zu sein. Sehr erwünscht ist eine

Temperatur von beiläufig 80°. Aber selbst bei einer Temperatur von 40 bis 50°

erfolgt die Trocknung ziemlich rasch, da die Menge der Trocknungsluſt eine

bedeutende ist und die Temperatur derselben bei ihrem Verlassen der

Trocknungsgefäſse nur 15 bis 30° beträgt (Oesterreichische

Zeitschrift für Berg- und Hüttenwesen, 1887 S. 489).

Ein ähnliches Verfahren, welches die Entwässerung gewaschener Feinkohle oder

ähnlicher Waschproducte durch den direkten Druck von Dampf, Luft oder Gasen

bezweckt, ist der Bergwerksgesellschaft Hibernia und

Shamrock in Herne patentirt worden (D. R. P. Nr. 43116 vom 21. Juni

1887).

Ein Behälter A (Fig. 1) von beliebiger, am

besten cylindrischer, langgestreckter Form wird von oben gefüllt und durch den

Deckel a dicht verschlossen. Der Boden a1 ist durchlocht oder

aus einem Drahtsiebe hergestellt. Die Maschen des Siebes sind von solcher Weite,

daſs das Füllmaterial zurückgehalten und nur die Flüssigkeit durchgelassen wird.

Statt dessen kann auch der Boden undurchlässig gemacht werden. Man läſst dann die

Flüssigkeit seitwärts austreten. Dampf, Luft oder Gase werden durch das Rohr B zugeführt. Die Zuführung wird durch das Ventil b geregelt, welches vor der Entleerung abgesperrt wird;

zugleich wird Ventil b1

geöffnet. Zur bequemen raschen Entleerung des Behälters ist der Boden zweitheilig

und nach unten aufklappbar angeordnet. Das nasse Material wird durch eine über den

Behältern liegende Transportschnecke C zugeführt und

durch den mittels Schieber c abschlieſsbaren Trichter

c1 in den Behälter

geleitet. Das unterhalb des Behälters austretende Wasser wird von einem Gefäſse oder

einer Rinne D aufgefangen und abgeleitet. Die Behälter

A können in beliebiger Anzahl aufgestellt und jeder

für sich oder zu mehreren gleichzeitig in Thätigkeit gesetzt werden.

Das entwässerte Material wird sofort in Wagen E zur

Beförderung nach anderen Verarbeitungsstellen abgestürzt.

Der Patentanspruch bezieht sich nicht auf den Apparat, sondern auf das Verfahren und

lautet wie folgt: „Ein Verfahren zur Entwässerung nasser kleinkörniger

Materialien, wie gewaschener Feinkohle oder ähnlicher Waschproducte, darin

bestehend, daſs gegen die in einseitig dicht geschlossenen Behältern

aufgehäuften nassen Materialien von der geschlossenen Seite her Dampf oder

comprimirte eventuell erhitzte Luft oder Gase mit direktem Drucke wirken

gelassen wird, so daſs das die Zwischenräume zwischen den Körnern ausfüllende,

eine zusammenhängende Wassersäule darstellende Wasser nach der

entgegengesetzten, Seite hin durch dort angeordnete Austrittsöffnungen verdrängt

wird.“

Ein Trockenapparat für Braunkohle ist von Dr. Georg

Becknagel in Nassau vorgeschlagen worden (D. R. P. Nr. 43 873 vom 21.

September 1887). Der

Apparat besteht aus zwei gleichen 2500mm hohen und

1400mm weiten Mänteln AA (Fig.

2), welche bis zu ⅘ ihrer Höhe mit gleichmäſsig vertheilten Löchern

versehen sind. In der Längsachse jedes dieser Mäntel ist ein gelochtes Rohr BB von 260mm

Durchmesser angebracht. In den Zwischenraum zwischen diesem inneren Rohre und dem

Mantel werden die zu trocknenden Kohlen gebracht und sodann warme Luft von unten und

oben in das centrale innere Rohr BB eingeblasen. Da die

Mäntel unten und oben geschlossen sind, entweicht die Luft, nachdem sie die Kohlen

bestrichen hat, durch die Löcher des Mantels. Die Kohlen sintern während des

Trocknens zusammen. Deshalb ist dafür gesorgt, daſs diejenigen oberen Löcher des

centralen Rohres, an welchen Kohlen nicht mehr anliegen, verschlossen werden. Zu

diesem Zwecke hat das centrale Rohr oben einen nicht gelochten Fortsatz F von 500mm Länge, in

welchen ein ebenso langer Stutzen H ohne Reibung paſst.

Dieser Stutzen ist an seinem unteren Ende mit zwei Armen versehen, welche durch

einen Schlitz des centralen Rohres BB nach auſsen

führen und nach Art eines Schwimmers auf den Kohlen aufliegen, so daſs der

Rohrstuten durch sein Gewicht mit den Kohlen zugleich sinkt und so die oberen Löcher

des Rohres BB verschlieſst. Zum Einblasen der Luft

dient ein Schraubenventilator S, welcher sich auf der

einen Seite saugend an den Raum anschlieſst, in welchem heiſse, Luft vorräthig ist,

auf der anderen Seite aber mit einem cylindrischen, senkrecht zur Achse

abgeschlossenen Ansätze F versehen ist. Dieser

cylindrische Ansatz besitzt vier Rohransätze T deren

Achsen in einer zur Ventilatorachse senkrechten Ebene liegen, und welche, durch

Rohre verlängert, bestimmt sind, die von der Schraube in den angesetzten Cylinder

(Windkessel) eingepreſste Luft nach den zwei Kohlenbehältern zu führen.

Durch diesen an dem Schraubenventilator angebrachten Windkessel dürfte man im Stande

sein, die Vorzüge des Schrauben Ventilators mit denen des Flügelventilators zu

vereinigen. Bei Anwendung des Windkessels V ist es

durch den Schraubenventilator möglich, mit geringem Arbeitsaufwande groſse

Luftmengen von im Querschnitte gleichmäſsiger und weit höherer Pressung zu erhalten,

als bei dem Verfahren einer parallel zur Achse gerichteten Fortleitung der Luft.

Fig. 3 bis

5 zeigen

einen Apparat zum Trocknen von Braunkohlen-Naſspreſssteinen, erfunden von Balduin Beckstein in Altenburg (D. R. P. Nr. 39499 vom

23. September 1886). Der in Holz oder Eisen ausführbare Apparat besteht aus einem

Kasten, der in eine beliebige Anzahl isolirter Zellen eingetheilt ist, deren jede

ein abgeschlossenes Ganzes für sich bildet. Die zu trocknenden

Braunkohlen-Naſspreſssteine werden auf die herausnehmbaren Rahmen f gelegt und auf den seitlich angebrachten

Winkeleisenschienen h durch die Klappen h in den Apparat geschoben. Die Rahmen f stoſsen durch Querleisten g an einander, so daſs ein Zusammemstoſsen der Naſspreſssteine unmöglich

wird. Die Erwärmung der durch die einstellbaren Luftklappen b einströmenden kalten Luft erfolgt durch die mittels Dampfes oder heiſser

Luft geheizten, schlangenförmig oder anders geführten Rohre r, in welchen der Dampf oder die Luft bei c

eintritt und bei d austritt. Die Erwärmung kann aber

auch durch hohle eiserne Platten erfolgen.

Die erwärmte Luft zieht durch die zwischen den Naſspreſssteinen verbleibenden Fugen,

so daſs die zu trocknenden Steine e von allen Seiten

mit der erwärmten Luft in Berührung kommen und die darin enthaltene Feuchtigkeit von

der Luft herausgezogen wird. Durch die Zungen l erhält

die Luft ihre Austrittsrichtung.

Die Einrichtung des Apparates bekundet einen erfreulichen Fortschritt in dem

Verfahren des Trocknens der Naſspreſssteine, da umfangreiche Schuppenbauten in

Fortfall kommen und der Trockenprozeſs von der Witterung gänzlich unabhängig, also

auch im Winter ausführbar ist. Sehr wesentlich dürfte es sein, daſs bei der

beschriebenen Einrichtung die Feuchtigkeit der einen Schicht nicht mit der darüber

befindlichen Steinschicht in Berührung kommt und die feuchte Luft von jeder der

isolirt getrockneten Schichten ungehindert entweichen kann.

Eine Einrichtung zum Auffangen und Aufsammeln des Staubes bei der Förderung

getrockneter Kohle ist von G. Dorn in Greppiner Werke bei Bitterfeld (D. R. P. Nr. 41121 vom 17. April 1887) vorgeschlagen worden.

Abgesehen von den Trockenöfen sind es bekanntlich in erster Linie die Elevatoren für

die getrockneten Kohlen, welche zur Erzeugung von Staub Veranlassung geben. Man baut

diese Elevatoren daher in besondere gemauerte Schächte ein, welche durch natürlichen

Luftzug den Staub nach auſsen befördern. Durch diese Vorrichtung wird zwar dem

Staube ein Weg nach der Auſsenluft geschaffen, es geht dabei aber eine beträchtliche

Menge Kohle verloren. Zur Vermeidung dieses Uebelstandes ist das den Elevator B enthaltende Gehäuse C

(Fig. 6)

mit einem Exhaustor J oder einem Dampfstrahlgebläse und

einer mit Abzug nach oben versehenen Kammer E

verbunden. In dieser wird die Staubluft mit durch Rohr L einströmendem Dampfe zusammengebracht, so daſs der Staub sich

niederschlägt und durch eine Schnecke M gesammelt

werden kann.

Paul Haeuser in Meuselwitz (Sachsen-Altenburg) hat

mehrere Patente auf Trockenvorrichtungen für Kohle erworben (D. R. P. Nr. 40 002 vom

2. März 1886, Nr. 40005 vom 28. August 1886, Nr. 42 576 vom 2. Juni 1887 und Nr. 42

581 vom 24. August 1887).

Die in Nr. 40002 beschriebene Trockenvorrichtung, ein Dampftellertrockenapparat, ist

charakterisirt

1) durch die Anordnung eines Gerüstes für die Rührarme D

(Fig. 7),

welches mit düsenförmigen Ringen b versehen ist und

sich in senkrechter Richtung zum Zwecke der Regulirung des Luftabzuges verschieben läſst;

2) durch die Anordnung von beweglichen Rührschaufel trägem, welche aus Stangen

bestehen, die sich durch bekannte Mechanismen in bestimmter Höhe feststellen

lassen;

3) durch die Anordnung von auf und ab beweglichen conischen Absperrrändern m, welche zur Luftzutrittsregulirung dienen und mit den

Düsen b in Verbindung stehen.

Die in der Patentschrift Nr. 40005 beschriebene Neuerung an Rührvorrichtungen für

Dampf- und Feuerluft-Tellertrockenapparate besteht darin, daſs die Schaufelträger

als drehbare, doppelarmige Hebel gebildet sind, welche sich mittels einer

Verbindungsschiene derartig verstellen lassen, daſs die Schaufeln ihre Richtung zur

Mittellinie des Rührarmes verändern und mit letzterem einen mehr oder weniger

spitzen Winkel bilden.

Fig. 8 und

9

veranschaulichen die in der Patentschrift Nr. 42576 beschriebene Einrichtung an

Dampf-Tellertrockenapparaten, welche darin besteht, daſs die Kohle in dünn

zertheiltem Zustande über den Boden der Teller a hinweg

nach dem anderen Teller gebracht wird, zu welchem Zwecke zwischen den Heizstellen am

äuſseren Umfange die mit Durchlochungen versehenen Ueberführringe b angeordnet sind. Dieselben sind wiederum mit Mänteln

f versehen, damit die durch Kanäle i vorgewärmte Luft zwangläufig durch b mit der fallenden Kohle in Berührung kommt.

Zur Vermeidung des Uebertrocknens der Kohle trifft der Erfinder (nach Nr. 42581) an

den Tellertrockenöfen die Einrichtung derart, daſs man durch einige Trockenteller

beliebig Wasser strömen lassen kann, zu welchem Zwecke neben dem Dampfrohre D (Fig. 10) die mit Hähnen

B versehenen Wasser-Zu- und Abfluſsrohre A angebracht werden.

Diese in Kürze gekennzeichneten Haeuser'schen

Erfindungen tragen zwar nicht den Charakter groſsartiger Neuerungen in sich,

immerhin dürften dieselben aber geeignet sein, kleine in der Praxis entstehende

Schwierigkeiten mehr und mehr zu beseitigen.

(Schluſs folgt.)

Tafeln