| Titel: | Neue Regulatoren. |

| Autor: | Mg. |

| Fundstelle: | Band 270, Jahrgang 1888, S. 445 |

| Download: | XML |

Neue Regulatoren.

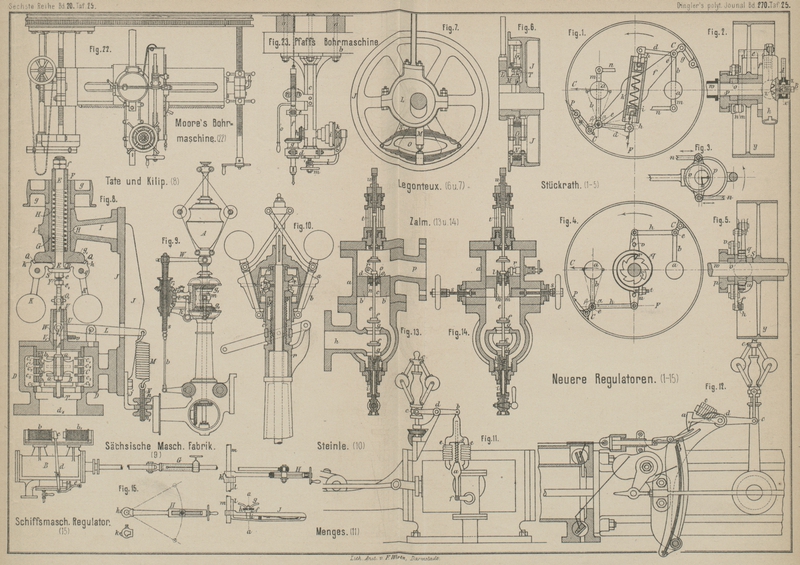

Patentklasse 60. Mit Abbildungen auf Tafel 25.

Neue Regulatoren.

Jene Art von Regulatoren für schnellgehende Dampfmaschinen, welche innerhalb des

Schwungrades oder einer Nabenscheibe angeordnet sind und unmittelbar um die

Triebwelle kreisen, um auf ein oder zwei das Steuerungsorgan beeinflussende Excenter

verstellend zu wirken, wird jetzt besonders ausgebildet und namentlich für solche

Kraftmaschinen angewendet, welche zum Betriebe dynamoelektrischer Lichtmaschinen

bestimmt sind. Eine solche Anordnung wird von E.

Stückrath in Düsseldorf (* D. R. P. Nr. 43794 vom 7. December 1887) in zwei

Ausführungen vorgeschlagen, deren eine für das Ende einer Welle und mit festem

Pendeldrehpunkte, deren andere für durchlaufende Wellen und mit beweglichem

Pendeldrehpunkte eingerichtet ist.

In Fig. 1 und

2 besteht

der Regulator aus zwei symmetrisch angeordneten Systemen, bestehend aus einem

Schwunggewichte a, das mit den Armen bc und d aus einem Stücke

besteht und auf dem einen Ende der Welle e festgekeilt

ist, wo e selbst wieder in einer Hülse des auf der

Hauptwelle w befestigten Armes f drehbar gelagert ist. Arm c ist mit der

Stange g mit der auf w

lose sitzenden Riemenscheibe und d durch Stange h mit der als Kolben ausgeführten Druckplatte i verbunden. Kolben i

drückt gegen die cylindrische Schraubenfeder J, mit

welcher er sich in der Federhülse k befindet.

Die Wirkungsweise ist folgende: Durch die schnelle Umdrehung entsteht in a die Centrifugalkraft C,

welcher nicht allein durch die Federkraft F, sondern

durch Combination von F und der aus dem

Umfangswiderstande resultirenden Kraft P das

Gleichgewicht gehalten wird. Hierdurch wird erreicht, daſs der Regulator sofort in

Thätigkeit tritt, wenn

sich P in dem einen oder anderen Sinne ändert, ohne

daſs eine Umlaufsänderung eintritt.

Bezeichnet man die Hebelarme der bezieh. Kräfte CF und

P mit lClF und lP in Bezug auf den

Drehpunkt e und die constante Umlaufszahl mit n, so sind hier die Gröſsen α und β C F P lC lF und lP so gewählt, daſs für alle Lagen des

Systemes die Gleichungen bestehen:

F . lF +

P . lp – C . lC

= o

und

n = Constans.

Aendert sich z.B. P in P1, wo P1 kleiner ist als P, so

gewinnt sofort C das Uebergewicht und verschiebt das

ganze System augenblicklich und ohne Umlaufsänderung abzuwarten so weit, bis die nun

auf F1 gespannte Feder

mit P1 wiederum dem C1 das Gleichgewicht

halten und wieder die Gleichung besteht:

F1 .

lF1 + P1 . lP1 – C1 . lC1 = o

und

n1 =

n = Constans.

Dabei ist dafür gesorgt, daſs die eingetretene Verschiebung das Regulirorgan genau so

viel verschoben hat, daſs der Kraftzufluſs jetzt genau dem bestehenden Pt entspricht.

Nach Fig. 1 bis

3 ist dies

beispielsweise so ausgeführt, daſs auf dem zweiten Ende der Welle e der Hebel m festgekeilt

und durch Stange n mit dem um den festen Zapfen o drehbaren Excenter p

fest verbunden ist und diesen stets so viel verdreht, daſs durch die dadurch

bewirkte Aenderung von Excentricität und Voreilwinkel die Füllung im Dampfcylinder

dem jeweiligen P genau entspricht, so daſs die

Umlaufszahl constant bleiben muſs.

In Fig. 4 und

5 ist der

Regulator mit beweglichem Pendeldrehpunkte für durchgehende Wellen dargestellt. Als

Feder ist hier eine Spiralfeder q angewendet, welche

mit der Nase r in dem Sperrrade s festhängt und mit dem anderen Ende mit Schraube t an dem auf der Welle w festgekeilten Arme

u befestigt ist. Hier ist a mit b und c

aus einem Stücke hergestellt, d fällt weg und ebenso

g, dafür ist Drehpunkt e und damit auch abc durch h direkt mit dem Arme f,

der mit dem Sperrrade S aus einem Stücke besteht und

drehbar auf w sitzt, durch Drehbolzen verbunden. Bei

einem Lagenwechsel des Systemes wird f verschoben und

diese Verschiebung wieder mittels der Bolzen v auf das

Excenter p übertragen, wie oben schon beschrieben.

Auch bei der Construction Fig. 4 und 5 wird der Kraft C durch Combination der Kräfte Fund P das Gleichgewicht gehalten, und zwar sind alle

Gröſsen α β C F P und deren Hebelarme in Bezug

auf den Mittelpunkt der Welle w, nämlich lClF und lP so gewählt, daſs für alle Lagen die

Gleichungen:

P . lp – (C . lC +

F . lF ) =

o

und

n1 =

n = Constans

erfüllt sind.

Um zuckende Bewegungen unmöglich und die Reaction des Regulirorganes unschädlich zu

machen, ist in der Anordnung Fig. 1 und 2 die Federhülse k, welche mit Arm f fest

verbunden ist, als Oelbremscylinder ausgebildet. Die Hülse k ist sauber ausgebohrt und die Kolben i sind

öldicht eingeschliffen; weiter ist an k der Zapfen x angebracht, der durch Bohrungen z eine Verbindung zwischen dem Inneren von k und dem Oelzuführungsrohre A gestattet. Rohr A steht fest und ist mit

einer Hülse öldicht auf den Zapfen x aufgeschliffen.

Die Hülse k wird mit Oel gefüllt und der Durchgang von

z durch die Regulirschraube B passend eingestellt.

Bei dem Schwungradregulator von H. Legouteux und Garnier

in Paris (* D. R. P. Nr. 32330 vom 29. November 1884) ist das Schwungrad

J in einer gewissen, von der Drehungsrichtung der

Maschine abhängigen Stellung auf dem Ende der Kurbelwelle aufgekeilt. Die Nabe des

Rades trägt auf der der Maschine zugekehrten Seite eine Nuth K1 in welcher die an der Excenterscheibe

L angegossene Leiste M

geführt ist. Die Bohrung der Excenterscheibe ist länglich, so daſs die letztere sich

in der Nuth der Radnabe verschieben läſst, ohne durch die Welle gehindert zu sein.

Unmittelbar über der Nuth K der Radnabe ist am Kranze

des Rades die eine Hälfte der aus gebogenen Platten zusammengesetzten Feder N befestigt, während die andere Hälfte derselben gegen

die excentrische Scheibe L preſst. An dem

letztgenannten Theile der Feder, in deren Mitte, ist ein Gewicht O befestigt.

Hat die Welle der Maschine eine gewisse Umdrehungsgeschwindigkeit erreicht, bei

welcher die Centrifugalkraft des Gewichtes O gleich der

Spannkraft der Feder N ist, so wird beim Wachsen dieser

Geschwindigkeit die Spannung der Feder N zunehmen und

die excentrische Scheibe L sich in der Nuth K verschieben, so daſs hierdurch der Hub des Excenters

und mithin die Dauer der Dampfeinströmung kürzer wird, während die Zeitdauer der

Compression sich entsprechend vergröſsert. Die excentrische Scheibe sitzt so auf der

Kurbelwelle, daſs bei der durch die Verschiebung der Scheibe verursachten

Veränderung des Hubes die Voreilung der Steuerkolben immer dieselbe bleibt. In Folge

dieser Einrichtung verkleinert die Maschine selbsthätig, wenn die bei ganz

geöffneter Einströmungsöffnung erlangte Normalgeschwindigkeit nur um ein bestimmtes,

noch so geringes Maſs zunimmt, diese Einströmungsöffnung auf ein Minimum. Da die

Wirkung des Gewichtes O direkt auf das Excenter

ausgeübt wird, so kann dieselbe nach Belieben verstärkt werden, denn der

Wirkungsgrad hängt nur von der Gröſse des Gewichtes O

und der Stärke der Feder N ab. Bei plötzlichen

Veränderungen des Kolbenwiderstandes der Maschine, wie es z.B. bei dynamo- oder

magneto-elektrischen Maschinen häufig beim plötzlichen Schlieſsen oder Oeffnen der

Leitung vorkommt, erleidet durch die augenblickliche energische Wirkung des

Gewichtsregulators die Geschwindigkeit der Maschine eine allzu rasche Ab- oder

Zunahme. Die Folge davon ist, daſs während einer gewissen Zeit der Gang der Maschine

ein unregelmäſsiger sein kann, nämlich so lange, bis sich die Arbeit des

Widerstandes mit der Kolbenarbeitsleistung ins Gleichgewicht gesetzt hat, worauf die

Maschine mit Normalgeschwindigkeit läuft.

Um die Wirkung des Regulators nicht stoſsweise, sondern allmählich und langsam

fortschreitend zu machen, ist in Verbindung mit demselben eine hydraulische Bremse

angebracht. Dieselbe besteht aus einem an das Schwungrad J angeschraubten kleinen Cylinder G1, dessen Kolben durch die Stange T mit der Excenterscheibe L verbunden ist. Der Cylinder G1 ist ganz mit Flüssigkeit gefüllt; die beiden Enden

des Cylinders communiciren durch einen Kanal mit einander, dessen Querschnitt

mittels eines Schraubenventiles beliebig verändert werden kann und hierdurch der in

Folge der Bewegung des Bremskolbens von der einen nach der anderen Seite des

Cylinders durch diesen Kanal gepreſsten Flüssigkeit ein mehr oder weniger groſser,

die Geschwindigkeit des Kolbens hemmender Widerstand entgegengesetzt wird. Die durch

die Wirkung des Gewichtes O hervorgerufene Bewegung des

Excenters, sowie die Oeffnung und Schlieſsung der Dampfkanäle kann folglich wegen

des Bremskolbens keine plötzliche sein, so daſs die Geschwindigkeit und Kraft der

Maschine sich nicht zu schnell oder stoſsweise, sondern nur allmählich verändern

kann.

Der Vertheilungsschieber besteht aus zwei über einander an der Schieberstange

befestigten Steuerkolben, von welchen jeder von einem einzigen federnden

Dichtungsringe umgeben ist, welcher die Dampf-Ein- und -Ausströmungsöffnungen

hinreichend überlappt.

Bei der Construction von H. Täte jr. und J. Kilip jr. in Liverpool (* D. R. P. Nr. 43436 vom 6.

September 1887) wirkt ein Schwungkugelregulator unmittelbar auf das vertheilende

Gitterschieberventil. Die das Ventil B (Fig. 8) tragende,

senkrecht verschiebbare Spindel A wirkt gegen eine

zweite Spindel, die durch Federdruck emporgezogen, bei stärkerem Ausschwingen der

Schwungkugeln jedoch entsprechend herabgedrückt wird, wobei dem durch die

Schwungkugeln ausgeübten Drucke mittels einer in ihrer Spannung regulirbaren Feder

M ein Gegendruck geleistet werden kann, durch

dessen Stellbarkeit die Normalgeschwindigkeit während des Ganges der Maschine

verändert werden kann.

Das cylindrische Ventil B besitzt vier Oeffnungen b1

b2

b3

b4, welche zweckmäſsig

den ganzen Umfang des Ventiles einnehmen, auſser an den schmalen Stellen, welche in

gleichen Abständen zur Verbindung der Ventiltheile stehen bleiben. Die Oeffnungen

haben ungleiche Weite, die unterste, b4, ist die weiteste, die anderen nehmen nach oben

hin allmählich ab.

Wenn hiernach das Ventil ganz geöffnet ist und sich zu schlieſsen beginnt, so verschlieſst es die

vierfache Fläche am Oeffnungsquerschnitte, als durch die thatsächliche

Bewegungsausdehnung sonst bedingt sein würde; nachdem es jedoch so weit verschoben

ist, als der kleinste Oeffnungsquerschnitt (b1) beträgt, so beginnt es, nur eine dreifache Fläche

am Oeffnungsquerschnitte abzuschneiden, und so fort.

Die Oeffnungen c1

c2

c3

c4 des Ventilsitzes C entsprechen in Weite, Form und Ausdehnung denen des

Ventiles B. Der Dampf strömt bei d2 in den Ventilkasten-

der Ein- und Austritt kann aber auch umgekehrt werden. An Stelle des unteren Lagers

T für die Spindel A

kann letztere auch durch eine Stopfbüchse nach auſsen geführt sein. Am oberen Ende

des Ventilkastens D ist die Spindel durch die

Stopfbüchsen VV1

geführt, zwischen denen ein Leerraum besteht, der mit Abzugsrohr v versehen ist. Die Spindel E über der Spindel A ist an ihrem unteren

Ende mit einem Ringwulste S versehen, auf welchen die

Arme oder Daumen R des Schwungkugelregulators

aufgreifen. Die Spindel E liegt in einer Hülse G, welche unten ein festes Lager g1 bildet und oben ein

stellbares Lager F aufnimmt. Die Hülse G ist in ein vom Gestellträger J getragenes Lager I eingesetzt und wird von

einer Riemenscheibe g in Umdrehung gesetzt. Am unteren

Ende der Hülse G sind zwei Zapfenlager Q angeformt, in denen die Arme des Regulators mittels

Drehzapfen q ruhen. Zwischen der Hülse G und Spindel E ist eine

Spiralfeder H eingelegt, welche durch das stellbare

Lager F, das von oben darauf drückt, mittels der

Muttern f mehr oder weniger zusammengepreſst wird. Die

Feder E drückt unten auf das feste Lager g1 und stemmt sich oben

gegen das bewegliche Lager F, wodurch letzteres und mit

ihm die Spindel E emporgedrückt wird, bis der Rand S gegen die Arme R des

Regulators anliegt. Der Regulator besteht aus Schwungkugeln K, deren Arm mit Drehzapfen q gelagert ist,

aus einem kurzen Winkelhebel R und einem Ansatze k, welcher, gegen den Rand S anstoſsend, ein zu weites Ausschwingen der Kugeln verhindert.

Wenn die Hülse G durch die mit der Maschine verbundene

Riemenscheibe g in rasche Drehung versetzt wird, so

heben sich die Schwungkugeln; die Arme R drücken dabei

auf den Rand S der Spindel E und dadurch diese nebst der Ventilspindel A

und dem Ventile herab. Um diesem Drucke theilweise das Gegengewicht zu halten, sind

an der Spindel A bei o1 Gelenkarme angebracht, deren unteres Ende mit dem

Hebel L in Verbindung steht. Letzterer schwingt um den

Zapfen l auf dem Deckel des Ventilkastens, sein anderer

Arm wird durch die Feder M herabgezogen, die an einem

im Träger j stellbaren Schraubenbolzen N befestigt ist. Die Spannung und der Zug der Feder

wird durch die Muttern n1

n1 regulirt.

Bei Inbetriebsetzung der Maschine kann die volle Kraft des Dampfes durch die vier

vollen Oeffnungen des Ventiles hindurchströmen. Bei zunehmender Geschwindigkeit

'werden die Spindel E und mit ihr die Spindel A und das Ventil B herabgedrückt durch die

Winkelhebelarme R beim Ausschwingen der Kugeln; durch

dieses Herabdrücken des Ventiles wird der Dampfzutritt theilweise abgeschlossen und

so wird ein gleichmäſsiger Gang der Maschine erzielt und constant erhalten. Ist die

Geschwindigkeit für den Bedarf zu groſs oder zu gering, so braucht man nur die

Spannung der Feder M zu verringern oder zu vergröſsern

während des Betriebes der Maschine, bis die gewünschte Geschwindigkeit hergestellt

ist.

Für indirekte Regulatoren benutzt die Sächsische

Maschinenfabrik in Chemnitz (* D. R. P. Nr. 41442 vom 30. April 1887) die

in Fig. 9

dargestellte Einrichtung.

Der Regulator A bewegt einen Winkelhebel W, dessen Scheiteldrehpunkt x sich am Ende einer Schraubenspindel s

befindet. Wird der Winkelhebel W durch den Regulator

A aus seiner mittleren Lage gedreht, so wird

mittels der Zugstangen l und f und des Winkelhebels h der

Frictionskuppelungsmuff m auf der Regulatorspindel nach

oben oder unten geschoben und ein Kegelrad g1 oder g2 des Wendegetriebes in Umdrehung gesetzt. Die

Drehung der Räder g1

und g2 wird durch das

Winkelrad auf Rad r2

und von diesem auf Rad r3 übertragen. Letzteres enthält die Schraubenmutter der Spindel s, so daſs die Spindel s

auf- oder abwärts bewegt wird, und zwar so, daſs der Winkelhebel seine innegehabte

mittlere Lage wieder einnimmt. Am unteren Ende der Schraubenspindel s befindet sich die Stange b, welche die Verbindung mit dem Stellzeuge des Steuermechanismus eines

Motors herstellt.

O. Steinle in Quedlinburg (* D. R. P. Nr. 43581 vom 24.

December 1887) verlegt das Wendegetriebe für den indirekten Regulator in die zu

diesem Behüte ausgehöhlte Urne des Schwungkugelregulators.

Die Regulatorurne besteht aus zwei mit conischen Vertiefungen versehenen Theilen a und b (Fig. 10) und umschlieſst

ein ihren Bewegungen folgendes Wendegetriebe. Letzteres besteht aus dem mit

Frictionskegel versehenen und mittels Gewinde auf den Regulatorbock r aufgeschraubten conischen Rade c, dem Wenderade d und dem

mit Frictionskegel versehenen conischen Rade e, welche

sämmtlich durch die Stellringe f und g und den Bolzen h auf der

Büchse i zusammengehalten werden. Letztere ist im

Regulatorbocke r verschiebbar gelagert und durch Nuth

und Feder an der Drehung verhindert. Beim Steigen des Regulators wird das Rad c in gleicher Richtung gedreht und mit dem ganzen

Wendegetriebe heraufgeschraubt, während es beim Fallen des Regulators durch

Vermittelung der Räder e und d in entgegengesetzter Richtung gedreht., also zugleich mit dem ganzen

Wendegetriebe heruntergeschraubt wird.

Die Regulirung zum Betriebe elektrischer Lichtmaschinen dienender Kraftmaschinen

findet gewöhnlich auf elektrischem und mechanischem Wege statt. Die bezüglichen

Regulirvorrichtungen werden gewöhnlich in der Weise angeordnet, daſs der elektrische Regulator

gewissermaſsen berichtigend auf den mechanischen Regulator einwirkt. Obgleich oft

Unregelmäſsigkeiten vorkommen, welche von einem einfachen elektrischen Regulator

nicht gut beseitigt werden können, so hatten doch die wenigen bekannten combinirten

Regulatoren bis jetzt keine praktische Bedeutung, was unter Anderem auch daran lag,

daſs die elektrische Vorrichtung, um ihren Einfluſs auf die Steuerungsorgane des

Motors ausüben zu können, erst die groſse Masse des mechanischen Regulators in

Bewegung setzen muſste und so nur langsam und ungenau reguliren konnte. Wenn bei

verschiedener Belastung des Motors die Geschwindigkeit wirklich constant ist, so

bleibt natürlich die Stellung des Centrifugalregulators gänzlich ungeändert, und

derselbe wirkt dann gar nicht regulirend. Wenn aber doch die Kraftentnahme eine

wechselnde ist, so kann man die erforderliche exacte Geschwindigkeitsregulirung nur

dann erreichen, wenn ohne irgend welche Aenderung am Centrifugalregulator doch das

Steuerungsorgan des Motors (Drosselklappe u.s.w.) der wechselnden Kraftentnahme

entsprechend eingestellt wird.

In Fig. 11 ist

eine bezügliche combinirte elektrische und mechanische Regulirung von C. L. R. E. Menges im Haag (* D. R. P. Nr. 42877 vom

21. August 1887) dargestellt.

Die elektrische Regulirvorrichtung dient hier als Zwischenglied zur Uebertragung der

Bewegung des Centrifugalregulators auf die Steuerungsorgane des Motors

(Drosselklappe, verstellbare Expansionsvorrichtung o. dgl. mehr). Die elektrische

Regulirung wirkt also direkt auf das Stellzeug des Motors, und wenn dieses richtig

wirkt, d.h. wenn die Geschwindigkeit constant bleibt, so wird an dem

Centrifugalregulator nichts geändert. Wenn aber eine Ursache zu einer

Unregelmäſsigkeit vorkommt, welche nicht auf die elektrische Regulirung einwirkt, so

bleibt die relative Lage der einzelnen Theile des elektrischen Apparates ungeändert,

so daſs also dann der Centrifugalregulator einfach durch ein starres Zwischenglied

direkt auf die Steuerungsorgane des Motors einwirken kann.

Gemäſs der Ausführung nach Fig. 11 wirkt der

Centrifugalregulator cc auf den Hebel cdb. Das Ende b ist

mittels der elektrischen Regulirvorrichtung eea mit der

Drosselklappe f verbunden. Die elektrische

Regulirvorrichtung besteht aus einem Elektromagneten ee

mit Anker o. Die elektromagnetische Anziehung wird

durch eine Spiralfeder s derart balancirt, daſs die

relative Lage von ee und a

je nach der Stromstärke verschieden ist. Der Elektromagnet wird an einer passenden

Stelle in die Leitung eingeschaltet. Hat man z.B. eine Glühlichtbeleuchtungsanlage,

so wird der ganze Strom der Maschine oder ein bestimmter Theil desselben durch die

Rollen ee geleitet, so daſs die Anziehung und mithin

die Stellung des Ankers o je nach der Anzahl der

eingeschalteten Lampen verschieden ist, wodurch also je nach der Kraftentnahme die

Drosselklappe f derart verstellt wird, daſs die Geschwindigkeit

constant bleibt, so daſs in der Stellung des Centrifugalregulators cc keine Aenderung eintritt. Tritt aber, ohne daſs an

der elektrischen Leitung etwas geändert wird, durch eine andere Ursache, z.B. durch

ein Sinken der Dampfspannung im Kessel, eine Geschwindigkeitsänderung ein, so bleibt

die relative Lage von ee und a unverändert, und es ist also gerade so, als ob b direkt mit f verbunden wäre.

Je nach Umständen kann das elektrische Zwischenglied verschieden angeordnet sein und

z.B. anstatt eine geradlinige Bewegung eine Hebelbewegung machen. Als Beispiel

hiervon zeigt Fig.

12 die Anwendung auf eine Corliſs-Dampfmaschine. Es ist eben in jedem Falle diejenige Anordnung zu

wählen, welche eine möglichst direkte Einwirkung der elektrischen Regulirvorrichtung

auf den Motor gestattet. Da der Elektromagnet ee

beweglich ist, so muſs der Strom durch Gleitcontacte oder biegsame Leitungen

zugeführt werden. Weil aber die Hauptregulirung doch durch den elektrischen

Regulirapparat bewirkt wird, so daſs sich also der Centrifugalregulator jedenfalls

nur wenig verstellt, so genügt es auch, die Rollen ee

etwas weit zu machen und fest zu lagern und nur die Elektromagnetkerne beweglich zu

lassen. Bei passender relativer Lage von Kern und Drahtrolle ist die Anziehung

zwischen beiden Theilen unbedeutend oder doch unschädlich. Um jede Einwirkung auf

die Bewegung zu vermeiden, kann man, wenn der Elektromagnet drehbar angeordnet ist,

wie in Fig.

12, die Drahtrolle concentrisch zur Drehungsachse anordnen.

Die elektrische Regulirung kann auch so wirken, daſs die Geschwindigkeit des Motors

je nach Bedarf geändert wird. Auch dann ist die Anwendung der vorbeschriebenen

combinirten Regulirung vortheilhaft, denn die elektrische Regulirvorrichtung soll

eben die Geschwindigkeitsänderungen möglichst rasch herbeiführen, muſs also

möglichst direkt wirken, während dagegen Geschwindigkeitsänderungen, deren Ursachen

nicht in dem elektrischen Betriebe liegen, thunlichst vermieden werden sollen.

Durch die in Fig.

13 bis 14 dargestellte Anordnung, welche an verw. Frau A. Zahn im Haag (* D. R. P. Nr. 44858 vom 9. März 1888) patentirt ist,

soll die Regulirung des Dampfzuflusses zur Maschine mittels eines eigenartigen

Doppelventiles bewirkt werden.

Der Regulator besitzt in seinem Gehäuse a einen an zwei

Stellen den Durchlaſs des Dampfes gestattenden Körper b, welcher im Inneren einen cylindrischen, mit zwei nach unten sich

erweiternden Nuthen m versehenen Hohlraum bildet. Zur

Regulirung der zuströmenden Dampfmenge dienen die Stellvorrichtungen s, welche die Kanäle um b

erweitern oder verengern. In dem mit Schlitzen m

versehenen Raume c des Körpers b sitzt der Einsatz d, der aus zwei Theilen

besteht, dem oberen Theile o und dem unteren n, zwischen welchen beiden eine kleine Spiralfeder o1 eingelegt ist. Von

diesen beiden Theilen ist der untere n fest mit der

Ventilstange e verbunden, während o lose auf derselben verschiebbar ist. Die Ventilstange

e ist nach unten verlängert und trägt daselbst das

Doppelsitzventil ff, das auf den Sitzen g spielt. p ist der

Einlaſsstutzen vom Dampfkessel aus, h ist der

Auslaſsstutzen nach der Dampfmaschine. Das Gewicht des Doppelventiles f sammt Ventilstange e ist

durch eine Spiralfeder k unterhalb der Ventile

ausgeglichen. i ist der Abfluſs für das

Condensationswasser.

In den Schlitzen m sitzen die beiden Klinken l, deren Zweck ist, zu verhüten, daſs zwischen dem

Einsatze d und dem Cylinder b ein vollständiger Abschluſs stattfindet. Die Stange ragt oben über das

Regulirventil hinaus und ist derart gelagert, daſs man nach ihrem Stande die Lage

der Ventile im Gehäuse a beurtheilen kann, u ist eine Regulirschraube, welche gleichzeitig

verhindert, daſs die Ventilstange e zu weit nach oben

gehoben wird, r ist eine Arretirvorrichtung zum

Auſserbetriebsetzen des Regulators. Der zuströmende Dampf zieht durch die seitlich

von b vorhandenen Kanäle und über Doppelsitzventil f ab nach den Dampfvertheilungsorganen, z.B. Schieber

des Dampfcylinders. Sind diese geöffnet, so wird durch den vorhandenen Dampfdruck

bezieh. durch die eintretende, in Folge der Bewegung des Kolbens und des

nachziehenden Dampfes hervorgerufene Strömung ein gewisser Ueberdruck auf den

Einsatztheil o ausgeübt, in Folge dessen dieser, auf

der Ventilstange e lose sitzend, nach abwärts geht. Bei

seinem Abwärtsgange preſst er die Feder o1 zusammengleichzeitig bewegen sich aber auch mit

dem Abwärtsgehen des Einsatztheiles o die daran

sitzenden Klinken l nach abwärts in ihrer Nuth m. Wenn nun das Dampfvertheilungsorgan geschlossen ist,

stellt sich zwischen dem Raume oberhalb o und unterhalb

n Gleichgewicht her. Die zusammengepreſste Feder

o1 kommt zur

Wirkung und bewegt den Einsatztheil wieder nach oben. Hierdurch werden die Klinken

l ebenfalls wieder nach oben gezogen. Die Klinken

l greifen mit ihren unteren langen Enden l1 die Ventilstange e und verhindern dadurch den Einsatz, mit der daran

befestigten Ventilstange e in die Höhe zu gehen. Wenn

jedoch plötzlich, vielleicht durch Mehrbelastung der Maschine, der Dampfdruck im

Cylinder gröſser wird, so wird gleichzeitig mit dem Abwärtsgehen des Einsatzes o der gegen das Doppelventil f wirkende Rückdruck des Dampfes die Ventilstange e heben. Da die Klinken l mit dem Einsatze

o nach unten gegangen sind und sich in ihren

schrägen Schlitzen nach auſsen gebogen haben, so kann die Stange e in die Höhe gehen, und dadurch wird das

Doppelsitzventil ff mehr geöffnet, also mehr Dampf zum

Dampfvertheilungsorgane zugelassen, so daſs die Tourenzahl der Maschine gewahrt

bleibt. Wenn sich das Dampfvertheilungsorgan wieder schlieſst, so wird von neuem

Gleichgewicht zwischen Kesseldampf und dem in Stutzen h

befindlichen Dampfe hervorgerufen. Die kleine Feder o1 zwischen n und o dehnt sich aus. o geht

zurück und die Klinken kommen wieder in ihre ursprüngliche Stellung, derart, daſs

der Einsatz n gegen die unteren Enden der Klinken sich

legt. Die unteren Ansätze l1 an den Klinken, weiche sich gegen den Einsatz n legen, sind derart in ihrer Länge berechnet, daſs die beschriebene

Wirkungsweise erreicht wird, t ist ein dichtes

Wassergefaſs, in welchem die Ventilstange e spielt, zur

Beobachtung des Standes der letzteren.

Die in Fig. 15

dargestellte Einrichtung bezweckt, ein Durchgehen der Schiffsmaschine zu verhüten,

wenn die Antriebschraube oder Schaufelräder bei hohem Seegange auſser Wasser

tauchen.

Der jeweilig dicht beim Propeller herrschende Wasserdruck wird durch eine Rohrleitung

auf ein Manometer übertragen, dessen Zeiger bei einer gewissen Stelle einen

elektrischen Strom schlieſst und hierdurch unter Vermittelung von Elektromagneten

und des Schiebers einer kleinen Hilfsdampfmaschine die Drosselklappe der

Schiffsmaschine verstellt oder ganz schlieſst.

Mit dem Dampfsteuercylinder B sind die Elektromagnete

bb1, welche den

Anker c je nach Schlieſsung der Ströme abwechselnd

anziehen und dadurch mit Hilfe der Hebel dd die

Schieberstange e bewegen, wodurch der Dampf in den

Cylinder B eintritt, den Kolben vor- oder rückwärts

bewegt und die Drosselklappe dadurch schlieſst oder öffnet. Um den Hub zu begrenzen,

ist das Gleitstück G und der stellbare Hebel H eingeschaltet. Durch den Handhebel J wird die Drosselklappe eingestellt und das Keilstück

f durch die Flügelschraube g auf dem Segmente h in der betreffenden

Stellung festgeklemmt. Der Stift i des Handhebels J greift in die Vertiefung des Keilstückes f und hält den Hebel daselbst fest. Wird nun die

Drosselklappe durch die Maschine B geschlossen, so

bewegt sich der Hebel H vorwärts, bis die Knaggen k zusammenstoſsen und die Feder l in die Vertiefung des Hebels eingreift und somit die Stange m nach der Drosselklappe gedreht wird. Beim Rückgange

bezieh. Oeffnen der Drosselklappe wird der Stift i von

dem Keilstücke f abwärts gedrängt und zieht sich die

Feder l aus dem Hebel H

heraus, so daſs dieser leer weiter läuft, wodurch die Drosselklappe in der

eingestellten Stellung verbleibt.

Die ebenfalls zur Regulirung von Schiffsmaschinen bestimmte Construction von A. Schnarrendorf in Hamburg (* D. R. P. Nr. 43701 vom

13. December 1887) kann auch für Landdampfmaschinen eingerichtet werden. Auch bei

dieser Anordnung wird der jeweilige am Propeller herrschende Wasserdruck zur

Einleitung der Regulirung benutzt. Der Wasserdruck verschiebt einen Kolben, dessen

Cylinder in eine zu einem zweiten Cylinder führende Rohrleitung übergeht. In

letzterer, also zwischen beiden Cylindern ist Luft eingeschlossen. Der vom Wasser

verschobene Kolben soll die Luft so beeinflussen, daſs im zweiten Cylinder ein

Kolben verschoben wird und dadurch die die Drosselklappe beeinflussende

Hilfsdampfmaschine angelassen wird. Für Landdampfmaschinen ist eine besondere

Luftverdichtungspumpe eingeschaltet, welche durch die Dampfmaschine getrieben

wird.

Mg.

Tafeln