| Titel: | Neuerungen im Eisenhüttenwesen. |

| Autor: | W. Koort |

| Fundstelle: | Band 272, Jahrgang 1889, S. 1 |

| Download: | XML |

Neuerungen im Eisenhüttenwesen.

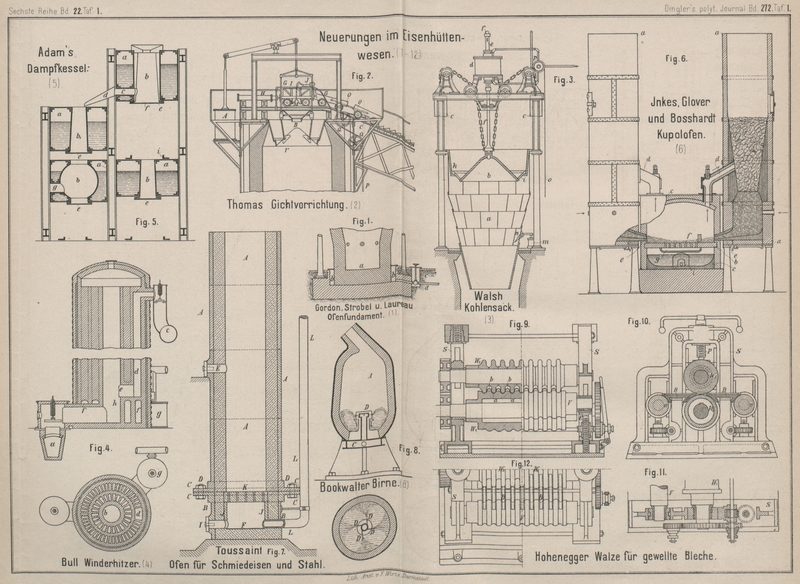

Mit Abbildungen auf Tafel

1.

Neuerungen im Eisenhüttenwesen.

I. Hochofenprozeſs.

Hochofengase. Bei der Berechnung der Zusammensetzung der

Hochofengase und der in den Hochofen eingeführten Windmenge kommen in Kokshochöfen,

abgesehen von dem Wasserdampfe, dessen Menge sich leicht aus der Beschickung

berechnen läſst, drei Bestandtheile in Betracht, nämlich Kohlensäure, Kohlenoxyd und

Stickstoff. Die Kohlensäure stammt zum Theil aus den Erzen und Zuschlägen, zum Theil

ist sie Verbrennungsproduct des Kohlenstoffes. Die in den Gichtgasen befindliche

Sauerstoffmenge wird durch den Gebläsewind, durch die Oxyde, welche reducirt werden,

und durch die Kohlensäure des Möllers eingeführt. Der Stickstoff stammt lediglich

aus der Gebläseluft und verläſst unverändert den Ofen.

Bezeichnet x die Kohlenstoffmenge, welche zu

Kohlensäure, y diejenige Kohlenstoffmenge, welche zu

Kohlenoxyd verbrennt, und z die Stickstoffmenge,

sämmtlich in Kilogramm für 100k Roheisen, so

lassen sich nach B. Osann (Stahl und

Eisen, 1888 S. 592 ff.) zur Ermittelung der drei

Unbekannten die folgenden drei Gleichungen aufstellen:

1)x+y=a,

2)z\,:\,\left\{\left(x\,.\,\frac{8}{3}+y\,.\,\frac{4}{3}\right)-b\right\}=77\,:\,23,,

3)

z\,.\,0,8=\frac{n}{100}\left{z\,.\,0,8+\left(x\,.\,\frac{11}{3}+c\right)\,.\,0,51+y\,.\,\frac{7}{3}\,.\,0,8\right}

wenn a = Kohlenstoffmenge, welche

zur Verbrennung verfügbar ist;

b = Sauerstoffmenge,

welche aus den Oxyden durch Reduction entfernt;

c = Kohlensäuremenge,

durch den Möller eingeführt;

d = Wasserdampf;

(sämmtliche Werthe in Kilogramm für 100k

Roheisen).

n = Factor, welcher, von

a abhängig, entsprechend einzusetzen ist.

In der Gleichung Nr. 2 wird ausgedrückt, daſs die Stickstoffmenge zu der aus der

Gebläseluft stammenden Sauerstoffmenge im Verhältnisse von 77 : 23 steht. Diese

Sauerstoffmenge ergibt sich, wenn man von der von x und

y gebundenen Sauerstoffmenge die Gröſse b abzieht. Die Gleichung Nr. 3 besagt, daſs die

Stickstoffmenge in Volumprocenten der trockenen Gichtgase n

Proc. ausmacht. Der Werth von n kann, wie nachstehend

gezeigt werden soll, mit hinreichender Genauigkeit für die einzelnen Werthe von a festgestellt werden.

Die Gichtgasanalysen von Hochöfen, die unter den verschiedenen Betriebsverhältnissen

arbeiten, zeigen in dem Stickstoffgehalte eine geringe Abweichung, wenn man die

Gichtgasanalyse in Volumprocenten für die trockenen Gase niederschreibt. Dies rührt

daher, daſs 1k Kohlenstoff, zu Kohlensäure

verbrennend, nach der Verbrennung dasselbe Volumen einnimmt (1cbm,87) wie 1k

Kohlenstoff, welches zu Kohlenoxyd verbrennt. Demnach geben 100k Kohlenstoff 187cbm Gas, wobei es gleichgültig ist, wie viel Kohlenstoff zu Kohlensäure

und wie viel zu Kohlenoxyd verbrennt. Für die mit der Luftmenge zugeführte

Stickstoffmenge ist dies nicht gleichgültig. Jedoch schwankt der Stickstoffgehalt in

Volumenprocenten der trockenen Gase nur in den Grenzen von etwa 58 bis 62 Proc. Mit

Rücksicht auf die bekannte Rechnungsmethode von Gruner

läſst sich eine Stufenleiter construiren, in welcher der Stickstoffgehalt den

einzelnen Werthen von a gegenübergestellt wurde. An die

Spitze dieser Stufenleiter wurden die Resultate einer Gruner'schen Rechnung gestellt, die in Gemeinschaft mit Gasanalysen in

Groſs-Ilsede ausgeführt war. Den Fuſspunkt der Stufenleiter nahmen die Resultate der

Berechnung für einen schlesischen Hochofen ein. Für die Zwischenwerthe von a wurde der Stickstoff geh alt in Volumenprocenten

berechnet, indem man die aufzubringende Wärmemenge und das Verhältniſs der direkten

Reduction zur indirekten gleichmäſsig fallend von dem ungünstigen zu dem günstigen

Beispiele annahm.

Es ergab sich für

a =

60

bis

70k

n = 58

a =

70

„

80k

n = 59

a =

80

„

110k

n = 60

a =

110

„

150k

n = 61

a=

über

150k

n = 62.

Durch Einsetzung dieser Werthe gelangt man zu folgenden Werthen für die drei

Unbekannten:

für

z

x

y

a = 60 bis 70ka = 70 „ 80ka

= 80 „ 110ka = 110 „ 150ka = über 150k

z = 0,87c +

3,19az = 0,91c + 3,34az =

0,95c + 3,50az = 1,00c + 3,68az = 1,04c + 3,81a

x=\frac{0,87\,c+3,35\,b-1,28\,a}{4,47}

x=\frac{0,91\,c+3,35\,b-1,13\,a}{4,47}

x=\frac{0,95\,c+3,35\,b-0,97\,a}{4,47}

x=\frac{1,00\,c+3,35\,b-0,79\,a}{4,47}

x=\frac{1,04\,c+3,35\,b-0,66\,a}{4,47}

y = a – x

xk C

verbrennen

zu

x\,.\,\frac{11}{3}\,k CO2

(Kohlensäure)

yk C

„

„

y\,.\,\frac{7}{3}\,k CO (Kohlenoxyd).

Demnach setzen sich die Gichtgase für 100k Roheisen

wie folgt zusammen:

\left(x\,.\,\frac{11}{3}+c\right)^k\,\mbox{CO}_2+y\,.\,\frac{7}{3}^k\,\mbox{CO}+z^k\,\mbox{N}+d^k\,\mbox{H}_2\mbox{O},

woraus die Zusammensetzung in Gewichts- und auch

Volumenprocenten leicht zu ermitteln ist. Für Umrechnung in Volumina setze man 1k CO2 = 0cbm,51, 1k CO =

0cbm,8; 1k N

= 0cbm,8, 1k

H2O = 1cbm,24.

Die Gichtgasmenge in Cubikmeter für 100k Roheisen

ergibt sich auch, da

x\,.\,\frac{11}{3}\,.\,0,51+y\,.\,\frac{7}{3}\,.\,0,8=1,87\,(x+y)=1,87\,a

ist, nach Einsetzen des Werthes für z, wie folgt:

für

a =

60

bis

70k

(1,21c + 4,42a +

1,24d)cbm

„

a =

70

„

80k

(1,24c + 4,54a +

1,24d)cbm

„

a =

80

„

110k

(1,27c + 4,67a +

1,24d)cbm

„

a =

110

„

150k

(1,31c + 4,81a +

1,24d)cbm

„

a =

über

150k

(1,34c + 4,92a +

1,24d)cbm

bei 0° C. und 760mm

Quecksilbersäule.

Die in der Minute erzeugte Gichtgasmenge =\frac{m}{100} obiger

Werthe, wenn m die in der Minute erzeugte Roheisenmenge

in Kilogramm bedeutet.

Aus dem Verhältnisse der Stickstoff menge zur Luftmenge = 77 : 100 folgte die

Windmenge für 100k Roheisen

=z\,.\,\frac{100}{77}\,k\ \mbox{oder}\

z\,:\,\frac{100}{77}\,.\,0^{cbm},77=z^{cbm}

Die in der Minute in den Ofen eingeführte Windmenge

=\frac{m}{100}\,.\,z^{cbm} bei 0° C. und 760mm Druck.

Der Nutzeffect des Gebläses.

=\frac{z\,.\,\frac{m}{100}}{Q\,.\,\frac{273}{273+t}\,.\,\frac{p}{76}}

wobei Q den aus

Kolbenquerschnitt, Hub und Umdrehungszahl ermittelten, in der Minute vom Windkolben

durchlaufenen Raum in Cubikmetern, t die Lufttemperatur

in Graden Celsius und p den Barometerstand in

Centimeter Quecksilbersäule darstellt.

Die Anwendung obiger Formeln und die Ermittelung der Werthe für a, b, c und d möge in

folgendem Beispiele erläutert werden:

Auf einem oberschlesischen Hochofen werke wurden (nach Mittheilung in Wedding's zweitem Ergänzungsbande zu Percy's „Eisenhüttenkunde“) für 100k

Roheisen aufgegeben:

127k,0

Koks

86k,4

Brauneisenerz

86k,4

Schweiſsschlacke

40k,7

Spatheisenstein

75k,3

Kalkstein.

Die Roheisenanalyse ergab 2 Proc. Mn, 2,3 Proc. Si, 3,1 Proc. C und 0,29 Proc. P.

Behufs Ermittelung der Werthe für b, c, d wird folgende

Tabelle aufgestellt:

Für 100k Roheisen.

Gewichts-mengen

b

c

d

Eisen

in Formvon

dem-nachSauer-stoff

Sauer-stoff

Kohlen-säure

Kohlen-säure

Wasser

Wasser

k

Proc.

Proc.

k

Proc.

k

Proc.

k

KoksBrauneisenerzSchweiſsschlackeSpatheisensteinKalkstein

127,0 86,4 86,4 40,7 75,3

1,4627,76 7,4543,1853,02 2,10 0,28

OxydOxydOxydOxydulOxydOxydulOxyd

0,6311,90 3,1912,3422,72 0,60 0,12

0,8010,28 2,7610,63 9,25 0,24 0,09

– 1,01–– 1,3543,85

– 0,87–– 0,5533,02

4,225,92 0,03 0,60 0,09

5,3322,39 0,03 0,24 0,07

ManganSiliciumPhosphor

2k,0 gebunden in Mn3O42k,3 „ „ SiO20k,29 „ „ P2O5

0,78 2,63 0,38

Sa.

37,84

Sa.

34,44

Sa.

28,06

Demnach

b =

37k,84

c =

35k,44

d =

28k,06

Berechnung von a.

Koksmenge

= 127k,0

Verlust durch Transport und Herausschleudern

aus Gicht und Stichloch

= 5k,1

= (4 Proc.)

–––––––––––––

Bleiben

121h,9

= 104k,83 C

(86 Proc.)

Ins Roheisen gehen

= 3h,10 C

––––––––––––––––––––––––––––––––––––––––

Sind zur Verbrennung vorhanden

101k,73 C

(Kohlenst.)

Also a = 101k,73.

Nach Einsetzen der Werthe in die entsprechenden Formeln erhält man

x =

13k,6 C

entsprechend

13,6\,.\,\frac{11}{3}=49^k,9 CO2

y =

88k,1 C

„

88,1\,.\,\frac{7}{3}=205^k,6 CO

z =

388k,7 N

(Stickstoff).

Zusammensetzung und Menge der Gichtgase für 100k

Roheisen.

CO2

= (49,9 + c)

= 84k,3

= 42cbm,99

= 7,8

Proc.

= 8,3

Proc.

CO

=

205k,6

= 164cbm,48

= 29,7

„

= 31,7

„

N

=

388k,7

= 310cbm,96

= 56,2

„

= 60,0

„

H2O

=

28k,1

= 34cbm,84

= 6,3

„

––––––––––––––––––––––––––––––––––––––––––––––––––––––––––––––

Sa

706k,7

= 553cbm,27

= 100

Proc.

= 100

Proc.

bei 0° C und760mmQuecksilber

(Volumen-procente)

Die Gichtgasmenge in Cubikmetern hätte man auch einfacher aus der Formel (1,27c + 4,67a + 1,24d) entwickeln können.

Gichtgasmenge in Cubikmetern in der Minute:

=\frac{m}{100}\,.\,553,3=0,41\,.\,553,3=226^{cbm},8

m = in der Minute producirte

Roheisenmenge = 41k.

Windmenge für 100k Roheisen:

=z\,.\,\frac{100}{77}\,.\,k=505^k=z\,.\,cbm=388^{cbm},7

bei 0° C. und 760mm

Quecksilber.

Windmenge, welche in der Minute in den Ofen eingeführt wird:

=z\,.\,\frac{m}{100}=388,7\,.\,0,41=159^{cbm},4\,.\,

Nutzeffect des Gebläses.

Durchläuft der Gebläsekolben in der Minute einen Raum von 256cbm bei + 10° C. und 75cm Quecksilbersäule, so ist der Nutzeffect des

Gebläses

=\frac{159,4}{256\,.\,\frac{273}{283}\,.\,\frac{75}{76}}=\frac{159,4}{243,7}=0,65=65\

\mbox{Proc.}

Reducirbarkeit der Erze. Dr. Kosmann veröffentlicht über diesen Gegenstand in Stahl und Eisen, 1888 S. 586, einen Aufsatz, nachdem bereits in derselben

Zeitschrift (S. 15) über die Resultate der in dieser Richtung angestellten

experimentellen Untersuchungen des Prof. Wiborgh

berichtet worden war, auf welche Aufsätze hiermit kurzweg verwiesen wird.

Für den praktischen Hüttenmann dürfte aus den betreffenden Mittheilungen hervorgehen,

daſs er auch auf den Grad der Abröstung eines Erzes, welches für das Verhalten

desselben im Hochofen charakteristisch ist, seine Beobachtung lenken muſs.

Hochofeneinrichtungen.

Kühlung. Gordon, Strobel und Laureau (Limited) in

Philadelphia haben auf ein Hochofenfundament das Patent der „Vereinigten

Staaten“ Nr. 379694 erhalten (vgl. Stahl und

Eisen, 1888 S. 107). Die Sohle a des

Ofengestelles (Fig.

1) liegt in Höhe der Hüttensohle. Um das Gestell herum ist ein durch

Eisenplatten überdeckter Hohlraum b angeordnet, dessen Tiefe gleich der

Dicke des Bodensteines ist. Der Hohlraum b ist mit

Wasser gefüllt, welches von der Berieselung des Gestellmantels kommt. Dasselbe kann

nicht nur in und unter den Bodenstein, sondern auch unter die Fundamente der den

Ofenmantel tragenden Säulen gelangen. Der Hohlraum hat ein Ueberlaufrohr c und ein Ablaſsrohr d mit

Ventil. Die Erfinder legen auf die Höhenlage des Bodensteines, die äuſsere

cylindrische Begrenzung desselben und die Gestalt des Hohlraumes b Gewicht.

A. Wheeler in Sharon baut nach dem Patente der

„Vereinigten Staaten“ Nr. 378749 das Hochofengestell in einen mit Boden

versehenen Cylinder aus Kesselblech ein. Der Boden des Cylinders ruht auf einer Lage

von Eisenziegeln, die in einer Tiefe des Hochofenfundamentes derart angeordnet sind,

daſs sie fortwährend unter Wasser gehalten werden können. Durch zahlreiche Rinnen

auf der oberen Seite der Eisenziegel kann das Wasser direkt bis zum Boden des

Gestell-Blechcylinders gelangen und denselben kühlen (nach Stahl und Eisen, 1888 S. 706).

Julian Kennedy in Pittsburg gibt nach Stahl und Eisen, 1888 S. 626, in dem Patente der

„Vereinigten Staaten“ Nr. 378550 Kühlkästen für Hochöfen an. Diese

Kühlkästen bilden, dicht neben einander liegend, einen geschlossenen Ring. Jeder

Kühlkasten ist als Ganzes aus Phosphorbronze gegossen und besteht aus zwei parallel

laufenden, von einander vollständig getrennten Wasserkanälen, die gegen einander

durch Querrippen versteift sind. Im Falle des Durchbrennens des inneren Kanales kann

also der äuſsere Kanal weiter benutzt werden. Der Vortheil dieser Anordnung soll

darin bestehen, daſs Herd und Gestellwände an keiner Stelle ganz durch Kühlkästen

unterbrochen werden. Das Mauerwerk umgibt dieselben vielmehr nach innen und auſsen

und setzt sich auch bis in den Zwischenraum fort, so daſs dadurch die Lage der

Kühlkästen gesichert ist. Eine ähnliche Einrichtung zum Kühlen findet sich in dem

britischen Patente Nr. 11556 vom Jahre 1887.

Begichtungsvorrichtungen. S. Thomas hat eine maschinelle

Gichtvorachtung für Hochöfen construirt (Patent der „Vereinigten Staaten“ Nr.

377873).

Zur Gicht des Hochofens (Fig. 2) führt eine

geneigte Schienenbahn C, welche auf der Hüttensohle in

die wagerechte Schienenbahn des Möllerhauses übergeht. Die in letzterem gefüllten

Wagen I können also bis an die Schienenbahn C vorgeschoben werden. Zum Transporte der Wagen I auf die Gicht dienen die auf einem zwischen der

Schienenbahn C angeordneten Geleise laufenden Wagen O, welche von der Hüttensohle aus durch ein über Rollen

Q geleitetes Seil P

bewegt werden, und von welchen der vordere Wagen O mit

einem den Wagen I vor sich herschiebenden Stöſser O1 versehen ist. Die

Wagen I haben Bodenklappen N, welche durch einen Gewichtshebel J

geschlossen gehalten werden. Kommt der Wagen I auf der Gicht an, so

schiebt er einen Kolben in den Luftcylinder R ein.

Gleichzeitig wird der Hebel J dadurch, daſs das rechte

Ende desselben die Führung G hinansteigt, gedreht, und

die Klappthüren N werden geöffnet. Der Inhalt des

Wagens I fällt demnach durch den Trichter B auf die Glocke F und

nach Senkung derselben mittels des Cylinders A in den

Hochofen. Wird dann das Seil P nachgelassen, so rollen

die Wagen O nach unten, während der Wagen I von dem durch die vorher comprimirte Luft bewegten

Kolben des Cylinders R zurückgeschoben wird und dann

den Wagen O folgt (Stahl und

Eisen, 1888 S. 626).

Damit der Gasdruck in der Düsenzone und allen übrigen Zonen des Inneren eines

Hochofens der gleiche sei und dadurch eine gleichmäſsige Wirkung der Gase auf die

Materialien stattfinden kann, erhält nach dem britischen Patente Nr. 9253 vom Jahre

1888 (Edw. Walsh in St. Louis, Nordamerika) der

Kohlensack im oberen weitesten Theile ungefähr den dreifachen Querschnitt des

cylindrischen Gestelles und den fünf- bis siebenfachen Querschnitt der Gicht. Im

Uebrigen liegen die Düsen in der höchsten Zone des Gestelles. Auf dieses setzt sich

der im unteren gröſseren Theile fast halbkugelig und im oberen kleineren Theile

cylindrisch gestaltete Kohlensack, an den der kegelförmige Schacht sich anschlieſst.

In die Gicht ragt ein groſser Sammeltrichter a (Fig. 3) hinein,

welcher oben durch eine Glocke b verschlossen wird. Das

Gewicht der letzteren wird durch Gegengewichte c

ausgeglichen. Zur Bewegung der Glocke b dient ein

Dampfcylinder d, mit dessen hohler Kolbenstange e die Glockenspindel f

mittels eines Splintes verbunden ist. Da in der Spindel f mehrere Splintlöcher angeordnet sind, so kann mittels des Cylinders d die Glocke b mit dem

Ringe i aus dem Trichter k

herausgehoben und dadurch die Gicht freigelegt werden. Die Materialien füllen den

Trichter ungefähr bis zur Hälfte an, wobei dieselben den Hebel n nach auſsen drücken. Sinkt der Stand der Materialien

bis unter den Hebel n, so legt sich der äuſsere

Schenkel desselben auf einen elektrischen Contact m und

zeigt durch ein Läutewerk an, daſs die Zeit zum Begichten des Ofens gekommen ist

(Stahl und Eisen, 1888 S. 705).

Winderhitzer. H. C. Bull and Comp., Limited, und Henry Clay Bull in London haben nach Stahl und Eisen, 1888 S. 624, einen

Regenerativ-Winderhitzerconstruirt, welcher durch die britische Patentschrift Nr.

10204 vom Jahre 1887 bekannt geworden ist.

Der cylindrische Winderhitzer (Fig. 4) hat radial

angeordnetes Füllmauerwerk. Behufs Heizung desselben werden heiſse Luft durch den

Kanal a in den Schacht b,

und Gas durch das Rohr c und den Kanal d in den Schacht b

eingeführt. Luft und Gas treffen sich bei e. Die

Verbrennungsgase steigen in die Höhe und fallen durch Füllmauerwerk herab, um durch

die Ringkanäle f und das Ventil g zu entweichen. Behufs Erhitzung der Luft wird nach Schlieſsung der betreffenden Ventile die kalte

Luft in die Kanäle f eingelassen, steigt im

Füllmauerwerke in die Höhe und fällt durch den Schacht b in den Kanal a, durch welchen die heiſse

Luft den Schmelz- oder Reductionsöfen zugeführt wird.

Die Frage, ob steinerne Winderhitzer auch für kleinere Hochöfen mit 25 bis 35t täglicher oder 11000t jährlicher Roheisenerzeugung anwendbar sind, hat Fritz W. Lürmann (vgl. Stahl und Eisen, 1888

S. 443) beantwortet. Er zerlegt die Frage in zwei Theile, nämlich:

1) Um wieviel werden die Erzeugungskosten für 1t

Roheisen bei den kleineren Hochöfen erhöht, wenn für dieselben steinerne Winderhitzer errichtet werden?

2) Wie gestaltet sich der Betrieb dieser kleineren Hochöfen, die Güte des darin

erzeugten Roheisens, der Koksverbrauch derselben bei Anwendung von heiſserem Winde,

und um wieviel werden die Erzeugungskosten für 1t

Roheisen vermindert?

Die erste Frage beantwortet Lürmann unter Zugrundelegung

genauer Rechnungen dahin, daſs bei Anlage von zwei Winderhitzern, die, wenn noch

brauchbare eiserne Winderhitzer vorhanden sind, genügen

sollen, und einer täglichen Roheisenerzeugung von 30t oder 11000t jährlich sich der Bau

dieser beiden kleinen Winderhitzer mit Leitungen und Schornstein auf 60 bis 63000 M.

beziffern würde. Die jährlichen Unkosten sollen sich danach auf 9500 M. belaufen,

was einer Erhöhung der Gestehungskosten des Roheisens von 0,865 M. für 1t gleichkommen würde.

Da jedoch in der Regel die eisernen Winderhitzer beseitigt und drei neue steinerne

Winderhitzer angelegt werden müssen, so würden die gesammten Anlagekosten sich auf

71000 M. belaufen.

Danach sollen die jährlichen Unkosten für Zinsen, Amortisation und Erneuerung 12000

M. betragen, was einer Erhöhung der Gestehungskosten um 1,1 M. gleichkommt.

Die zweite Frage läſst sich nicht so bestimmt beantworten, wenigstens soll sich nicht

angeben lassen, wieviel die Ersparniſs an Koks bei Anwendung des heiſseren Windes

auf 1000k Roheisen ausmacht. Lürmann vertritt die Ansicht, und wohl mit Recht, daſs

sie für jeden speciellen Fall besonders erwogen werden muſs. Nur so viel steht fest,

daſs die geringe Höhe der Unterhaltungskosten, die Vermeidung der Windverluste, die

Ersparung an Hochofengasen zum Heizen derselben und die Erzielung von

Windtemperaturen, wie sie in eisernen Winderhitzern nicht erzielt werden können,

Vortheile sind, die zur Anlage steinerner Winderhitzer bei kleinen Hochöfen

ermuthigen sollten.

Sollen die Unkosten derartiger Winderhitzer lediglich durch den Werth der Ersparniſs

an Koks gedeckt werden, so braucht diese Ersparniſs gegenüber dem gegenwärtigen

Koksverbrauch nur 0,865 bezieh. 1,1 M. zu betragen, was beispielsweise für das

Siegerland einer Ersparniſs von 70 bezieh. 90k

Koks für 1t Roheisen gleichkommt.

Der in D. p. J. 1887 266 59

beschriebene Lürmann'sche steinerne Winderhitzer,

welcher durch das D. R. P. Nr. 42051 vom 2. April 1887 gesetzlich geschützt ist, hat

durch das D. R. P. Nr. 42579 vom 6. August 1887 (Zusatz) einige Abänderungen

erfahren, welche die Einrichtung der Gaseinführung und die Windabführung

betreffen.

In den Seitenwandungen des Gaseintrittsschachtes, soweit derselbe aus der

Steinfüllung heraustritt, sind besondere Oeffnungen vorhanden. In das Innere des

Kuppelgewölbes münden Kanäle, welche mit dem den Winderhitzer umgebenden Sammelrohre

in Verbindung stehen. Durch die genannten Oeffnungen im Schachte wird eine

gleichmäſsigere Verbrennung der Gase in der Kuppel erzielt, so daſs das Gewölbe

derselben haltbarer wird.

Benjamin Ford in Middlesborough-on-Tees und John Moncur in Distingtow (England) haben einen

Regenerativ-Winderhitzer construirt. (vgl. Patent der „Vereinigten Staaten“

Nr. 364998).

Der Winderhitzer ist durch mehrere senkrechte Scheidewände in Unterabtheilungen

geschieden, von welchen jede einen besonderen Wind- Ein- und Auslaſs mit je einem

besonderen Ventile hat. Auf diese Weise wird es ermöglicht, die ganze Windmenge

durch eine einzige der Unterabtheilungen zu treiben und dadurch den in der

Steinfüllung abgelagerten Staub abzublasen. Ist dies geschehen, so öffnet man alle

Ventile und läſst den Wind durch alle Abtheilungen gehen. Die Reinigung der

einzelnen Kammern findet wechselweise statt (Stahl und

Eisen, 1888 S. 483).

Hermann Schulze-Berge in Rochester (Pennsylv.)

beschreibt in dem Patente der „Vereinigten Staaten“ Nr. 360973 einen

Röhren-Winderhitzer. Anstatt daſs die Flamme um und der

Wind durch die Röhren geleitet wird, geht hier die

Flamme durch die Röhren, während der Wind dieselben umspült.

In einem Kasten aus Eisenblech mit feuerfestem Futter sind eine obere und eine untere

wagerechte Scheidewand, in welchen die Flammenröhren befestigt sind, und eine

mittlere senkrechte Scheidewand angeordnet, welche den an der einen Seite

hineingeblasenen Wind hinauf und dann hinunter aus dem Apparate hinausleitet.

Entsprechend steigt die Flamme in der einen Hälfte der Röhren hinauf, geht dann

unter der Decke des Apparates entlang und fällt in der anderen Hälfte der Röhren

hinab, um den Apparat zu verlassen.

Hochofenproduction. Die Production der deutschen

Hochofen werke betrug im Monate Oktober 1888 362000t. Von diesen kommen 164963t auf das

Puddelroheisen und Spiegeleisen, 36086t auf

Bessemerroheisen, 111562t auf das Thomaseisen und

49401t auf Gieſsereiroheisen. Die

Gesammtproduction an Roheisen betrug vom 1. Januar bis zum 31. Oktober 1888

3530647t, wohingegen sie in dem gleichen

Zeitabschnitte des Vorjahres nur 3204416t betrug.

Am meisten ist in jüngster Zeit die Production des Thomasroheisens gestiegen. Es steht zu erwarten, daſs

die Production noch mehr sich steigern wird, wenn z.B. durch Kanalisirung der Mosel

die Luxemburger und Lothringer Erze, welche sich für die Erzeugung von

Thomasroheisen eignen, den Hochöfen am Niederrhein und in Westfalen näher gebracht

werden. Nach der Berechnung von Brauns sollen die

genannten Erze für 1000 Jahre ausreichen, wenn die Production an Thomasroheisen sich

in den gegenwärtigen Grenzen hält.

Schlacken. Bekanntlich geht die in der flüssigen

Hochofen- und anderen Schlacke aufgespeicherte Wärme bis jetzt verloren. Es verdient

daher eine eigenthümliche Dampfkesseleinrichtung, durch welche die Schlacke zur

Erzeugung von Dampf ausgenutzt werden soll, Beachtung.

Im Wesentlichen besteht der Dampfkessel (Patent der „Vereinigten Staaten“ Nr.

379625, Adams in Chicago, mitgetheilt in Stahl und Eisen, 1888 S. 707) aus über und neben

einander angeordneten kantigen Behältern a (Fig. 5), in

welchen schwach kegelförmige oder kugelige Schächte b

zur Aufnahme der Schlacke angeordnet sind. Die flüssige Schlacke gelangt zuerst in

mehrere mit feuerfestem Material ausgefütterte neben einander liegende obere

Schächte b, und wenn ein Ueberschuſs an Schlacke

vorhanden ist, durch Röhren c und Rinnen d in die Schächte b1. Die Schächte sind unten durch einfache

Schieberböden e, welche durch Zahnstangen bewegt

werden, abgeschlossen. Excenterhebel gestatten ein festes Anpressen der Böden gegen

die Schachtmündung. In der Mitte des Bodens kann ein Loch f angeordnet sein, welches durch Thon geschlossen wird, aber auch

durchgestoſsen werden kann, um die Schlacke in den darunter liegenden Schacht

flieſsen zu lassen. In dem kugeligen Schlackenbehälter kann die Schlacke erstarren

und dann durch die Oeffnung g zerschlagen werden, um

nach Fortschiebung der Bodenthür e auf eine wagerechte

Transportkette zu fallen und von dieser fortgeschafft zu werden. Zum gleichen Zwecke

fahren Wagen auf den Schienen i.

Orrin Peck will ebenfalls durch Schlackenwärme Dampf

erzeugen (vgl. britisches Patent Nr. 9652 vom Jahre 1888).

Feinprozeſs. W. Inkes, W. H. Glover und F. Bosshardt in Manchester verwenden eine passende

Anzahl von Cupolöfen a (Fig. 6) in enger

Verbindung mit einem einen durchlöcherten Steg b

enthaltenden Sammler c derart, daſs die in den

Cupolöfen geschmolzene Eisenmasse unmittelbar beim Austritte aus denselben und beim

Eintritte in den Sammler c der Wirkung eines durch den

durchlöcherten Weg passirenden Luftstrahles ausgesetzt wird.

Zu diesem Zwecke wird der Sammler c so nahe wie möglich

an die Cupolöfen a angebaut und nach oben durch die

Röhren d und nach unten durch die Kanäle e mit den Cupolöfen a in

Verbindung gebracht. Unmittelbar unterhalb der Kanäle e ist im Sammler c ein Steg b derart

angebracht, daſs die in den Cupolöfen geschmolzene Eisenmasse durch die Kanäle e direkt auf den Steg b

geführt wird.

Letzterer ist so angeordnet, daſs zwischen demselben und den Seiten des Sammlers c sich ein freier Raum bildet, sowie mit senkrechten

Löchern f versehen, welche unten von einer Luftkammer

g umschlossen und durch eine Röhre mit Luft

gespeist werden.

Wenn die in den Cupolöfen a geschmolzene Eisenmasse auf

dem Stege b anlangt, so kommt dieselbe in Contact mit

dem durch die Löcher f eintretenden Luftstrahle,

welcher die geschmolzene Eisenmasse nach der in der deutschen Patentschrift Nr.

44730 vom 24. Januar 1887 enthaltenen Darstellung fein zertheilt, aufwirft und vom

Kohlenstoffe und Unreinigkeiten, welche durch die Röhren abgehen, befreit, ähnlich

wie beim gewöhnlichen Bessemer-Verfahren, während die gereinigte Masse zwischen dem

Stege b und den Seiten des Sammlers c in den unteren Theil des letzteren fällt.

Anstatt den Luftstrahl von der Seite dem Stege b

zuzuführen, kann er auch vom Ende, von unten oder von oben herkommen.

Der Sammler c ist mit einer Thür i versehen und wird die Metallmasse auf gewöhnlichem Wege abgezapft,

gewogen und mit der erforderlichen Menge manganhaltigen Eisens, Spiegeleisens oder

anderer Zusätze versetzt und nachher in Formen nach beliebigem Modelle gegossen.

Wenn man den Zugang zu den Löchern f des Steges b passend absperrt, so können diese Cupolöfen auch für

gewöhnliche Zwecke benutzt werden.

Obwohl die Erfinder glauben, daſs sich ein dem Bessemern analoger Prozeſs hier

abspiele, so dürfte doch, nach der ganzen Einrichtung zu rechnen, allenfalls nur ein

Feinen des Eisens eintreten.

Einem gleichen oder ähnlichen Zwecke dient die durch das D. R. P. Nr. 46157, gültig

vom 16. Oktober 1887, des Joseph Toussaint in Holmes

Hall near Brigg (Lincolnshire, England) bekannt gewordene Neuerung an einem

zweitheiligen Ofen zur Erzeugung von Schmiedeisen oder Stahl.

Dieser Ofen (Fig.

7) bildet einen langen, aufrecht stehenden Cylinder (Fig. 1), dessen Länge

ungefähr das Fünffache seines Durchmessers beträgt, und welcher aus zwei Theilen,

einem oberen A und einem unteren B zusammengesetzt ist. Es wird ohne Anwendung von Wind

gearbeitet.

Der Theil A hat an seiner Basis einen Flansch C, in welchem mehrere Löcher zur Aufnahme der Schrauben

D gemacht sind, welche letzteren zur Vereinigung

des Theiles A mit dem Theile B dienen. Ungefähr in der Mitte des Theiles A

ist ein Loch E vorgesehen, durch welches die Entfernung

der auf dem Eisen schwimmenden Schlacke bewirkt wird.

Der Bodentheil B dieses Ofens ist ungefähr 0m,6 hoch und hat die Gestalt einer Büchse, deren

Boden mit F bezeichnet ist. Der obere Rand dieser

Büchse hat, ebenso wie der untere Rand des Theiles A

einen Flansch G, welcher nach auſsen vorspringt und

ebenfalls zur Aufnahme der Bolzen oder Schrauben D

Löcher hat, die mit denjenigen des Flansches C des

Theiles A übereinstimmen.

An einer Seite (links) hat der Theil B über dem Boden

ein Loch H, um das Metall, mit welchem der Ofen gefüllt

wird, ablassen zu können. Das Loch H wird mit einem

Stöpsel oder Zapfen I verschlossen.

Der Bodentheil B des Ofens erhält inwendig eine

Ausfütterung J, welche von demselben Materiale gemacht

ist, das in Gieſsereien zum Schmelzen von Metallen benutzt wird, wie z.B. feuerfeste

Steine oder Tiegel, jedoch kann die Ausfütterung auch aus Thon oder aus einer

Composition, wie z.B. einer Mischung von Sand mit Thon oder Graphit oder anderen

feuerbeständigen Materialien, hergestellt werden.

Die Ausfütterung J ist mit einer Scheidewand K abgedeckt, welche vollkommen dicht an die

Ausfütterung anschlieſst. Die Deckplatte K enthält

Löcher, welche in Abständen von z.B. 50mm oder

mehr oder weniger von einander angebracht sind. Der Durchmesser dieser Löcher

beträgt ungefähr 6mm oder mehr oder weniger. Auf

dem oberen Rande der Ausfütterung J und der Deckplatte

K ruht der untere Rand des aus feuerfesten Steinen

gebildeten Futters des Theiles A, so daſs die

Ausfütterung J nebst der Scheidewand K in dem Boden des Ofens in ihrer Lage erhalten wird.

Der Bodentheil B hat seitlich (rechts) ein zweites

Loch, durch welches ein eisernes oder aus anderem Materiale gebildetes Rohr L hindurchgeht. Das Rohr L

dient zur Einführung von irgend welchen fettigen oder halbfettigen Stoffen in die

Büchse J. Diese letztere kann aus verschiedenen Stücken

gemacht und von verschiedener Gestalt sein.

Das durch Rohr L zugeführte Fett tritt durch die Löcher

in der Platte K nach oben, kommt mit dem geschmolzenen

oder schmelzenden Eisen in Berührung und soll eine Bewegung oder Reaction

hervorrufen, durch welche nach Ansicht des Erfinders das geschmolzene Eisen durch

und durch, in der ganzen Tiefe, d.h. vom Boden bis zur Spitze des Ofens gepuddelt,

oder wohl besser gesagt, gefeint wird. Die Wirkung des Apparates erscheint

zweifelhaft.

Thwaite in Liverpool will nach dem britischen Patente

Nr. 11972 vom Jahre 1886 das Eisen beim Eingieſsen in den Stahlschmelzofen feinen.

Zu diesem Zwecke ist in dem Gewölbe des letzteren ein feuerfester Einguſstrichter

mit Windmantel angebracht. Der Gebläsewind dringt aus letzterem in zahlreichen

Strahlen in das durchflieſsende Eisen ein.

Bessemerprozeſs. Carlsson zu Ulfshytte (Schweden) hat

den Bessemerprozeſs modificirt. Das zu verwendende Roheisen, welches mit Holzkohlen

erblasen ist, enthält etwa

an

Silicium

1,5

bis

2

Proc.

„

Mangan

0,1

„

0,15

„

„

Kohle

(Graphit)(gebunden)

3,90,1

=

4

„

Die dabei fallende Schlacke ist eher ein Trisilicat, als ein

Bisilicat, wenn die Thonerde als Base gerechnet wird.

Nachdem das Roheisen in die Birne abgestochen ist, wird 5 bis 6 Minuten geblasen,

aber sobald das Erscheinen der blauen Flamme den Beginn der Oxydirung der Kohle

andeutet, das Blasen unterbrochen und eine je nach der Gröſse der Beschickung und

der beabsichtigten Eigenschaften des Schluſsproductes bestimmte Menge des in der

Birne befindlichen Metalles unter sorgfältiger Abschlackung in eine besondere, mit

Wiegevorrichtung versehene Pfanne ausgegossen. Dieser Theil des Metallbades wird

„Reductionsmetall“ genannt und enthält gewöhnlich Kohle 4,15 Proc.,

Silicium 0,05 Proc. und Mangan 0,07 Proc.

Hierauf wird das Blasen wieder aufgenommen und fortgesetzt, bis der gröſste Theil der

Kohle oxydirt und das Product in weiches Eisen verwandelt ist; alsdann wird das

vorher ausgegossene Reductionsmetall sammt den für besondere Zwecke nöthig

befundenen Zusätzen in das Bad in der Birne zurückgebracht. Sobald die hierbei

entstehende Reaction beendet, ist das Metall fertig und kann nach kürzerem oder

längerem Aufenthalt ausgeleert und vergossen werden. Bevor das Reductionsmetall

u.s.w. zugesetzt wird, enthält das Product gewöhnlich eine Spur von Silicium, 0,03

Proc. Mangan, 0,05 Proc. Kohle und höchstens 0,02 Proc. Schwefel; da dasselbe aber

meist rothbrüchig ist, wird zuerst reiches Manganeisen und später, sobald die

Reaction beendet, das obengenannte Reductionsmetall, dessen Menge vom gewünschten

Härtegrade des Schluſsproductes abhängig ist, eingebracht.

Der Siliciumgehalt des Schluſsproductes beträgt in der Regel ein Zehntel des

Kohlegehaltes, so daſs man Eisen mit 0,2 Proc. Kohle, 0,02 Proc. Silicium

erhält.

Der Stahl wird in 40 vierzöllige Coquillen ausgegossen, die so geformt sind, daſs die

Blöcke einen Einschnitt erhalten, um später leichter in kleinere Stücke zerschlagen

werden zu können. Schrott bleibt in der Pfanne nicht zurück.

Die Vortheile dieses Verfahres sollen darin bestehen, daſs bei jeder Beschickung

leichter die gerade verlangte chemische Zusammensetzung des Schluſsproductes in

Rücksicht auf Kohle, Silicium und Mangan eingehalten werden kann. Ferner kann aus

sehr siliciumreichem Bessemerroheisen Metall jeden beliebigen Kohlegehaltes neben

sehr geringem Siliciumgehalte hergestellt werden. Die Erzeugung dichter Stahlblöcke

und dichter Stahlguſswaaren soll bei geringsten Kosten leichter sein, ebenso das

Einhalten der für jeden Fall berechneten Gehalte an Silicium und Mangan. Auch ist es

nicht erforderlich, zur Darstellung von Eisen sehr verschiedenen Härtegrades den

Hochofengang verschieden einzurichten. Endlich soll auch leichter ein blasiger Guſs bei den

Blöcken vermieden werden (vgl. Jernk. Annaler, 1887 Bd.

5, und Stahl und Eisen, 1888 S. 55).

In dem Patente Nr. 358 559 der Vereinigten Staaten (Gordon,

Strobel und Leaurau in Philadelphia) ist eine Bessemerbirne beschrieben,

welche zwei Gruppen von je drei wagerechten Düsen hat. Dieselben liegen in einem

besonderen auswechselbaren Theile der Birne. Der Boden, der Düsentheil und der

Obertheil der Birne werden mittels Splintbolzen b,

welche durch den Windkasten c hindurchgehen,

zusammengehalten. Die angegebene Vertheilung der Düsen auf den Umfang der Birne in

der Weise, daſs je drei Düsen unter jedem Zapfen der Birne liegen, hat zur Folge,

daſs die Birne nur wenig gekippt zu werden braucht, um die Düsen frei zu legen, also

den Wind abstellen zu können.

Quer durch die mit seitlicher Windzuführung versehene Birne legt John Wesley Bookwalter in Springfield, Ohio, Vereinigte

Staaten Amerikas, einen massiven Steg aus feuerfestem Materiale. Das Eisen soll

durch den Wind, welcher durch die unter oder über der Oberfläche des Steges

liegenden Düsen einströmt, in schnelle Circulation versetzt und dadurch die Dauer

des Blasens abgekürzt werden (Englisches Patent Nr. 6951 vom 9. Mai 1888).

Derselbe Erfinder ordnet auch in dem Boden der Birne A

ein Windrohr C (Fig. 8) mit seitlichen

Windkanälen D an. Die Windstrahlen sollen dem Eisen

sowohl in senkrechter als wagerechter Richtung eine Drehbewegung ertheilen, wodurch

die auf der Oberfläche des Bades schwimmende Schlacke seitwärts geschleudert werden

soll. Der Zweck der Construction ist in der Patentschrift nicht genügend

klargelegt.

Entphosphorungsverfahren.

Nach dem Englischen Patente Nr. 13242 vom Jahre 1887 (George

Halton in Hagley, County of Worcester) sind in einem trommelförmigen

Drehofen einander gegenüber zwei Herde angeordnet, welche eine gemeinschaftliche

Arbeitsthür, aber je einen Abstich besitzen. Der eine Herd kann sauer und der andere

basisch sein, so daſs der Einsatz zuerst in dem einen und nach Drehung des Ofens um

180° in dem anderen behandelt werden kann.

Das der Wirkungsweise des Apparates zu Grunde liegende Verfahren, nämlich die

Zerlegung des Entphosphorungsprozesses in zwei Theile, wurde bereits von Harmet und andern vorgeschlagen. Danach soll das Eisen

in einer sauren Birne entkieselt und ganz oder theilweise entkohlt und dann in einer

basischen Birne die Entphosphorung vorgenommen werden. Dieses Verfahren scheint in

abgeänderter Form neuerdings wieder Beachtung zu finden, wie nachstehend gezeigt

werden soll.

M. H. Koppmayer (Stahl und

Eisen, 1888 S. 698) bringt, wenn graues Roheisen mit hinreichendem Siliciumgehalte und

ziemlich geringem Gehalte an Phosphor, welches also weder für den Bessemer- noch Thomas-Prozeſs sich eignet, in ökonomischer Weise zu Fluſseisen verarbeitet

werden soll, das flüssige Roheisen, wie es vom Hochofen kommt oder aber durch

Umschmelzen im Cupolofen erhalten wurde, in einer auf Schienen fahrbaren und

kippbaren Pfanne von etwa 3t Fassungsvermögen vor

eine feststehende, innen vorgewärmte Birne von entsprechenden Dimensionen und mit

abhebbarem Boden. In diese wird das Eisen, nachdem das Gebläse angelassen ist, durch

umkippen der Pfanne entleert und dann verfrischt. Die an der Seitenwand der Birne

befindliche Einguſsöffnung wird, nachdem die Pfanne entleert ist, mit einem Stopfen

aus feuerfestem Materiale geschlossen. Das Frischen geschieht mit Wind von niederer

Pressung (0,5 bis 0k,7 auf 1qcm), der durch sechs einlöcherige Düsen geblasen

wird. Die Düsen, deren lichter Durchmesser etwa 35mm beträgt, sind, parallel mit dem Birnenboden, so in die Seitenwand der

Birne eingebracht, daſs der Wind mit geringem Widerstände nur wenig unter der

Oberfläche des Metalles in dasselbe dringt.

Der Birnenboden ist mit jenem Theile der Seitenwand, in dem sich die Düsen befinden,

in einem Stücke abhebbar und auswechselbar.

In den Vereinigten Staaten, wo die sogen. Kleinbessemerei lebhaft betrieben wird,

werden derartige Birnen in den sogen. Clapp-Griffiths-Hütten mit dem besten Erfolge verwendet, um ein sehr

siliciumfreies Fluſseisen zu erzeugen.

Vor der Birne ist ein Herdschmelzofen mit Regenerativfeuerung so aufgestellt und

eingerichtet, daſs das Fluſseisen, sobald man an der Flamme das Ende des

Frischprozesses erkannt hat, über eine drehbare Rinne in diesen abgestochen werden

kann, wobei jedoch das Mitflieſsen der siliciumreichen Schlacke sorgfältig vermieden

werden muſs.

Die Zustellung des Herdschmelzofens ist eine basische, während die Birnen- oder

Converter-Ausmauerung aus siliciumreichem, feuerfestem Materiale besteht. Das in dem

Converter erfrischte Fluſseisen, welches den gesammten Phosphor des Roheisens

enthält, wird auf dem basischen Herde des Schmelzofens durch auf demselben

vorerhitzte Zuschläge entphosphort. Die Entphosphorung geht im heiſsen Ofen mit den

vorerhitzten basischen Zuschlägen, bei der Abwesenheit von siliciumreicher Schlacke

und dem nahezu siliciumfreien Fluſseisen schnell vor sich. Der Aufwand an basischem

Zuschlage ist ein geringer und nur von dem Phosphorgehalte des Fluſseisens abhängig.

Wenn auf diese Weise das Frischen des Roheisens im Converter und die Entphosphorung

des erhaltenen Fluſseisens im Herd Schmelzofen vorgenommen wird, so kann erstere

Operation in 8 bis 12 Minuten, die letztere in 15 bis 20 Minuten beendet sein und

eine groſse Leistung mit beiden zusammenwirkenden Apparaten erzielt werden.

Reparaturen sind selten und können, eine geeignete Construction des Herdschmelzofens

vorausgesetzt, in möglichst kurzer Zeit vorgenommen werden. Der Boden eines 3t-Converters von beschriebener Construction hält

auf den amerikanischen Clapp-Griffiths-Hütten 40 bis 70

Hitzen und kann in 15 Minuten ausgewechselt werden. Die basische Ausmauerung des

Herdschmelzofens soll, weil dieselbe nur mit fast siliciumfreiem Fluſseisen und

basischen Zuschlägen in Berührung kommt, von groſser Dauerhaftigkeit sein.

Die Anlagekosten sollen ebenfalls im Vergleiche zu denen eines Puddlingswerkes von

gleicher Leistungsfähigkeit gering sein. Dasselbe gilt auch von den Betriebskosten,

welche, soweit dieselben den Brennmaterialaufwand, Abbrand und die nöthigen

Arbeitslöhne betreffen, bei dem Stahlwerke so viel niedriger sind, als die Auslagen

für die basischen Zuschläge und die etwaigen Mehrkosten des feuerfesten Materiales,

des höheren Preises der basischen Zustellung des Herdschmelzofens halber reichlich

durch dieselben aufgewogen werden sollen. Um gröſsere Productionen als 14000t Blöcke bei je 3t Fassungsraum der Birne und des Ofens, bei 50t Fluſseisen in 24 Stunden und in 280 Arbeitstagen zu erreichen, wird das

ganze System vervielfacht.

Das Umschmelzen des Roheisens geschieht in den in der Mitte des Gebäudes liegenden

Cupolöfen. Das flüssige Roheisen wird in kippbaren Pfannen durch eine kleine

Locomotive zu den Birnen gebracht, deren unterer Theil ausgewechselt werden

kann.

Bei den hier zur Verwendung gelangenden Herdschmelzöfen ist nach Stahl und Eisen, 1888 S. 576, das Mauerwerk des

Schmelzraumes nach dem Vorgange von Dick-Riley und

Andern von dem der seitlich davon freistehenden Wärmesammler getrennt, damit durch

den Schmelzherd dringendes Metall letzteren nicht beschädigen kann.

Der auf schmiedeisernen Trägern und Stützmauern ruhende Schmelzraum und die

Wärmesammler haben cylindrische Form, sind mit Blechmänteln versehen und von frei

auf den Seitenmauern derselben aufliegenden Gewölben bedeckt, welche die Form eines

Hohlkugelabschnittes haben und von schmiedeisernen oder stählernen Ringen gehalten

und mittels eines über dem Ofen angebrachten Laufkrahnes abgehoben und ausgewechselt

werden können. Die Verbindungskanäle zwischen dem Schmelzraume und den Wärmesammlern

sind verankert und von in eisernen Klammern gehaltenen Gewölben bedeckt, welche

gleichfalls mit dem Laufkrahne abgehoben und ausgewechselt werden können. Gewölbe

und Einsatzthüren sind mit Wasserkühlung versehen. Müſste gegebener Verhältnisse

halber der Abstich eines anzulegenden Ofens innerhalb einer Entfernung von der

Hüttensohle angebracht werden, welche eine zu geringe Höhe der senkrechten

Wärmesammler bedingen, und dieselben dadurch ungenügend machen würde, so kann man

die Kanäle, welche zwischen diesen und dem Umsteuerungsapparate liegen, zu Kammern erweitern und diese

gleichfalls als Wärmesammler benutzen und damit die über der Hüttensohle

befindlichen ergänzen. Zwischen den Mänteln der freistehenden Wärmesammler und des

Schmelzraumes und der Ausmauerung derselben wird ein etwa 35mm breiter Raum freigelassen und mit erbsen- bis

haselnuſsgroſsen Brocken von mürben Ziegeln aufgefüllt. Sollte bei dem Betriebe des

Ofens das Mauerwerk sich mehr ausdehnen als die Blechmäntel, so werden die

dazwischen aufgefüllten Ziegelbrocken zerdrückt und damit ein Reiſsen oder Platzen

der Blechmäntel verhindert.

Beginnt nach langem Gebrauche das Gewölbe des Schmelzherdes allmählich sich

abzunutzen und endlich dünn zu werden, was immer nur an denjenigen Stellen in der

Flammenrichtung geschieht, welche von der Stichflamme getroffen werden, so wird

dasselbe durch den Laufkrahn um einige Centimeter gehoben, um 90° gedreht und dann

wieder aufgesetzt. Die abgenutzten Theile des Gewölbes befinden sich nun über dem

Abstiche und diesem gegenüber, also an Stellen, wo sie weniger stark angegriffen

werden. Das Gewölbe wird in dieser neuen Lage weiter benutzt, bis daſs es wieder an

den betreffenden Stellen dünn geworden ist und dann durch ein neues Gewölbe ersetzt

werden muſs.

Die Hüstener Gewerkschaft in Husten (Westfalen) bringt

als Bindemittel für basische und feuerfeste Steine Phenolate in Vorschlag (D. R. P.

Nr. 46 237 vom 24. November 1887). Unter Phenolaten sind zu verstehen die chemischen

Verbindungen von Kalihydrat, Natronhydrat, Barythydrat, Kalkhydrat oder Magnesia mit

den Phenolen, welche von der trockenen Destillation der Steinkohle, Braunkohle, des

Torfes oder Holzes herrühren.

Der Theer aus diesen Materialien wird destillirt. Die so gewonnenen Theeröle werden

in bekannter Weise in Phenole und Kohlenwasserstoffe geschieden.

Die ersteren (Carbolsäure, Kreosot) werden mit den oben aufgeführten Alkalien oder

alkalischen Erden zu einem dünnen Brei angerührt. Durch die chemische Action erwärmt

sich die Masse, der man, ehe sie erkaltet und erstarrt, die feuerfesten Materialien

beimischt. Binnen wenigen Stunden erhärtet das Gemisch, welches man sofort in die

gewünschte Form bringen muſs, ähnlich wie Cement. Je reiner die verwendeten Phenole

sind, d.h. je sorgfaltiger die neutralen Oele entfernt sind, desto härter und

haltbarer werden die geformten Massen.

Die Materialien, die in gebranntem Zustande basische Eigenschaften besitzen, wie

Kalkstein, Marmor, Dolomit, Magnesit, können, gebrannt und geeignet zerkleinert,

ohne Weiteres mit den Phenolen zu einer formbaren plastischen Masse verarbeitet

werden, welche beim Erkalten ebenfalls cementartig erhärtet.

Da der Theer als Bindemittel für basische Ziegel ganz allgemein und mit bestem Erfolge bereits

in Anwendung ist, so bleibt abzuwarten, ob die mit dem betreffenden Bindemittel

hergestellten Producte in technischer und ökonomischer Beziehung noch etwas Besseres

zu bieten vermögen.

W.

Koort.

Tafeln