| Titel: | Neuerungen im Eisenhüttenwesen. |

| Autor: | W. Koort |

| Fundstelle: | Band 272, Jahrgang 1889, S. 145 |

| Download: | XML |

Neuerungen im Eisenhüttenwesen.

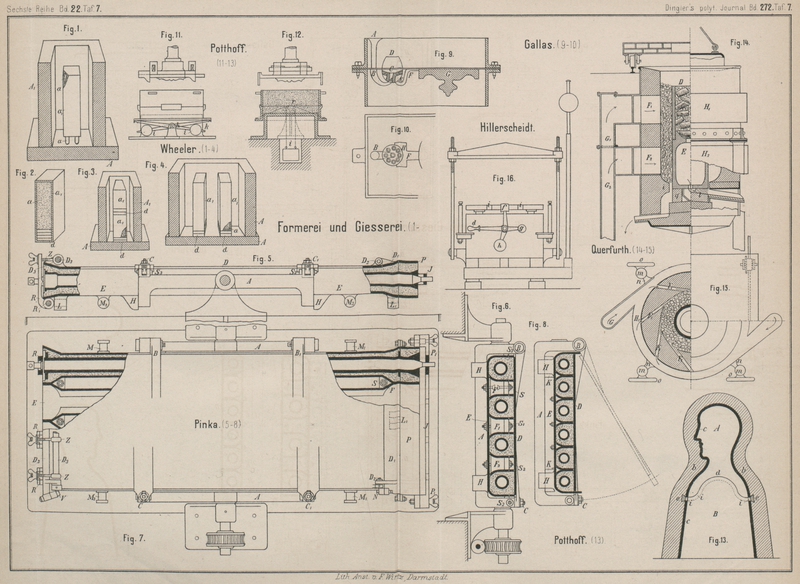

Mit Abbildungen auf Tafel

7.

Neuerungen im Eisenhüttenwesen.

Formerei und Gieſserei.

Elbridge Wheeler in Boston (Massachusets, Vereinigte

Staaten Amerikas) stellt Guſsstücke, welche ein geringeres specifisches Gewicht

haben als das Material, aus welchem dieselben gegossen werden, in der Weise her,

daſs in eine Gieſsform ein Kasten oder mehrere Kästen mit nicht metallischer Füllung

eingesetzt und dann mit schmiedbarem Metalle vollständig umgössen werden.

Wie aus Fig. 1

zu ersehen, ist auf einer Platte A eine Form A1 angebracht und in

dieser auf Füſsen a ein Kasten a1 aufgestellt. Der Mantel dieses Kastens

a1 (Fig. 2) aus Eisenblech

erhält eine geringere Höhe als die Form A1 und schlieſst Sand a

oder eine sonstige nicht metallische Masse ein. Die innerhalb der Form A1 einzunehmende Lage

des Kastens a1 richtet

sich nach der Dicke der vorgeschriebenen Wandungen. Bei solchen Gegenständen, welche

später zwischen Walzen oder einem Hammer weiter verarbeitet werden, stellt man den

Kasten zweckmäſsig in die Mitte der Form. Die Füſse a

werden aus einem dem anzufertigenden Körper entsprechenden Materiale hergestellt

oder es werden an Stelle der Füſse a Platten d angewendet, welche entweder in dem unteren Theile des

Kastens a1 (Fig. 2) oder

unterhalb des letzteren (Fig. 3 und 4) angebracht werden. Soll

der Block zwei oder mehrere Kästen erhalten, so ordnet man die Kästen nach Fig. 3 über

einander oder nach Fig. 4 neben einander an (D. R. P. Nr. 42891 vom 15. Februar 1887).

Die meisten Gieſsereien haben beim Kernmachen in Folge mangelhaften Materiales mit

vielen Schwierigkeiten zu kämpfen. Peter Gallas

empfiehlt daher das nachstehende einfache Verfahren (D. R. P. Nr. 44894 vom 20.

December 1887), Form- und Kernsand aus jedem beliebigen, überall erhältlichen

mageren Sande herzustellen.

Der Erfinder beschreibt dieses Verfahren folgendermaſsen:

„Gewöhnlicher, reiner Sand, der in seinem Naturzustande zu Form- und

Gieſsereizwecken nie zu gebrauchen ist, wird in den vorzüglichsten Form- und

Kernsand verwandelt, welcher alle nothwendigen Eigenschaften, als Porosität und

Widerstandsfähigkeit u.s.w., besitzt. Er wird hergestellt, indem man 19 Th. Sand

mit 2 Th. pulverisirtem Harze unter Hinzufügen von etwas lauem Wasser tüchtig

und innig mengt.

Auf diese einfache Weise künstlich hergestellter Kern- und Formsand, welcher in

getrocknetem Zustande dem Sandsteine an Stärke gleichkommt, wodurch in den

Kernen selbst sozusagen die Kerneisen erspart werden, besitzt eine Kräftigkeit

und Widerstandsfähigkeit, die jedem Drucke, den der Guſs auf den Kern ausübt,

widersteht. Dabei hat er eine derartige Fülle von Porosität, daſs alle beim

Gieſsen entstehenden Gase in vollkommener Weise abziehen, so daſs nie ein Brodeln und Kochen des

eingegossenen Metalles zu befürchten ist und immer reiner, blasenfreier Guſs

erzielt wird.“

Eine Form- und Gieſsvorrichtung für Rohre ist von Ludwig Pinka in Königgrätz vorgeschlagen worden (* D. R. P. Nr. 44291 vom 30.

Oktober 1887). Es wird mit ihr bezweckt, Rohre und Säulen stehend zu formen und zu

gieſsen.

Der mittels eines Schneckenvorgeleges drehbare Rahmen A

ist mit einem Deckel D versehen, welcher einerseits

durch Scharniere BB1

, andererseits durch Schrauben CC1 an dem Rahmen befestigt ist. Vor dem

Formen wird der Deckel geöffnet und nach dem Einlegen einer Form-platte E (Fig. 5 und 6) in den Rahmen wieder

geschlossen. Der Deckel bildet jetzt die vierte Seite der Formplatte. Dieser Deckel

ist für mehrere Formplatten derselbe. Die Formplatte E

hat auf der unteren Seite vier Nasen H, welche die

Platte beim Drehen des Rahmens A festhalten, indem sie

diesen zwischen sich fassen. Die Zwischenwände FF1

F2 sind mittels in

Schlitzen laufender Bolzen angeschraubt und verstellbar, um beim Gieſsen kleinerer

Rohre den mit Sand zu verstopfenden Raum zu verkleinern. Um auch die senkrechte

Ausdehnung des Stopfraumes zu verkleinern, werden die Einlagen SS1

S2 von den

Zwischenwänden abgeschraubt und ebenso die Einlagen S3

S3 entfernt. Die

Formplatte E bekommt dann bei den Nasen H, wo dieselbe auf dem Rahmen ruht, Unterlagen K (Fig. 8) von derselben Höhe

wie die abgeschraubten Einlagen der Zwischenwände. Beim Schlieſsen des Deckels D fällt dann derselbe in die Formplatte ein, bis wieder

die Oberkante der Zwischenwände an den Deckel anstöſst (Fig. 8). Auf dem einen

Ende der Formplatte ist ein Formkasten P angebracht,

welcher beim Formen von Flanschenrohren abzunehmen ist, um selbständig mit Formsand

ausgestampft und dann wieder an die Formplatte angesetzt zu werden.

Beim Formen von Muffenrohren ist derselbe fest angeschraubt. Dieser Formkasten P hat auf beiden Seiten Bolzen P1

, auf welche eine Centrirleiste J aufgesteckt wird. Diese hat so viele Löcher, als in der Formplatte Rohre

gegossen werden sollen, und dient dazu, beim Formen das Modell und beim Gieſsen den

Kern centrisch zu halten. Diese Centrirleiste ist für alle für diesen Rahmen

bestimmten Formplatten die nämliche. An den angeschraubten Formkasten P anstoſsend, ist ein Theil D1 des Deckels D um die Bolzen D2 umlegbar. Wird nämlich ein Flanschenrohr gegossen, so werden die Keile

N herausgestoſsen, der Deckeltheil D1 umgelegt, und der

Sand unter den Flanschen beseitigt, damit die Flanschen beim Schwinden des Rohres

Platz finden und nicht vom Rohre abreiſsen. Auf dem anderen Ende des Deckels ist

auch ein Theil desselben umlegbar und mittels der Keile V in der verlängerten Richtung des Deckels festgehalten. Beim Formen von

Flanschenrohren wird dieser Deckeltheil D3 um den Bolzen D4 umgelegt, um Platz zum festen Unter stampfen der Flanschen zu

gewinnen. Auf demselben Bolzen D4, um welchen sich der Deckeltheil D3 dreht, sind

Schraubenbolzen Z (leicht verschiebbar) aufgesteckt,

die dazu dienen, die Bügel R festzuhalten. Die Bügel

werden bloſs beim Gieſsen auf eine an der Formplatte angebrachte Stange R1 gesteckt und haben

den Zweck, die Kerne beim Gieſsen festzuhalten. In der Mitte der Formplatte befinden

sich auf beiden Enden Augen LL1 mit viereckigen Löchern, in welche nach dem

Abgieſsen Zapfen eingesteckt werden, mittels welchen die aus dem Rahmen A gehobene Formplatte umgedreht wird, um den trockenen

Formsand herauszuklopfen. Die vier Griffe MM1

M2

M3 dienen behufs

Umfassung beim Einlegen und Herausnehmen der Formplatte aus dem Rahmen A.

Mit dem vorstehend beschriebenen Apparate wird nun in folgender Weise gearbeitet:

Vor Allem wird der Rahmen A sammt der Formplatte E und den Wänden FF1

F2 aus der wagerechten

Lage (s. Zeichnung) in die senkrechte Lage gedreht. Das Einformen geschieht stehend

in die in den Rahmen A eingelegte Formplatte E, welche nach Vorgebrachtem mit ihren Zwischenwänden

FF1

F2 vier bis sechs

Formkästen ersetzt, somit das Gewicht einer solchen Garnitur fast der Hälfte des

Gewichtes von vier bis sechs Formkästen entspricht. Jede Formplatte kann ohne viele

Umstände an Ort und Stelle nach Belieben auf mehrere verschiedene Rohrdimensionen

umgeändert werden. Sind alle Rohre in der Formplatte eingestampft, so wird der

Rahmen wieder wagerecht gedreht, der Deckel geöffnet und die Formplatte in die

Trockenkammer befördert. In den leeren Rahmen wird wieder eine neue Formplatte

eingelegt, der Deckel geschlossen und von Neuem eingestampft, was sich bei allen

anderen Formplatten wiederholt. Die Kerne und das Stopfen der Formen sind wie bei

der bisherigen Fabrikation von stehend gegossenen Rohren. In den Formplatten können

Muffen- und Flanschenrohre, sowie Säulen abgegossen werden.

Nachdem alle Formplatten voll eingestampft, in die Trockenkammer befördert wurden,

werden sie und die Kerne mit einem Heizen der Kammer gleichzeitig und gleichmäſsig

getrocknet.

Sobald die Trocknung vorüber ist, wird eine Formplatte mit ihrem Inhalte in den

Rahmen eingelegt und der Deckel D geschlossen. Der

Apparat wird dann mit den Aufguſsenden nach unten gedreht, die Kerne werden

eingesetzt und mit den Bügeln R verschraubt. Darauf

wird der Apparat mit den Muffen nach unten gedreht, und ist damit die Form zum Gusse

fertig. Alle Rohre werden mit der Muffe nach unten gegossen und ist der Kern dabei

aus einem Stücke.

Nach dem Gusse wird der Apparat mit den Muffen nach oben gedreht, die Kernspindeln

herausgezogen und dann der Apparat wieder in die wagerechte Lage gebracht. Nachdem

der Deckel geöffnet und die Formplatte mit den abgegossenen Rohren bei Seite gelegt ist, wird eine frische

Formplatte aus der Trockenkammer in den Rahmen gelegt. Die bereits abgegossenen

Rohre bleiben so lange in der Form, bis alle den Tag vorher eingeformten Formplatten

abgegossen sind, und können dieselben daher ruhig abkühlen.

Die abgegossenen Rohre sind, so wie bei genau vorgerichteten Formkästen, gleich in

der Eisenstärke, von innen wie von auſsen sehr ansehnlich, ohne jede Naht. Der

Guſsputzer hat somit nur den Kern auszustoſsen, den etwa anhaftenden Sand

abzuklopfen, ohne Eisenputzen, Nähte u.s.w. entfernen zu müssen.

Bekanntlich haben Schäumapparate den Zweck, beim Gieſsen die Unreinigkeiten, des

Metalles abzusondern und auszuscheiden, damit schlackenfreier Guſs entsteht. Der in

Fig. 9 und

10

dargestellte Schäumapparat von P. Gallas in Frankfurt a. M. (D. R. P. Nr. 46022 vom 29. April 1888) besteht aus einem Einguſstrichter A im Oberkasten, Einlauftrichter B im Unterkasten, dem Metallsammelraume C, dem Schlackensammelraume D, dem Kerne E, welcher die Einlaſsrinne F vom Metallsammelraume C

trennt, und der Einlaſsrinne F, welche das flüssige

Metall nach der Form G führt. Als Neuerung bringt der

Erfinder einen Seiher H in dem Metallsammelraume an,

welcher das Metall abschäumt und die leichten Theile in dem Schlackensammelraume D zurückläſst.

In der Patentschrift Nr. 44119 (gültig vom 20. December 1887) beschreibt P. Gallas die Anwendung von nachstellbaren

Führungsohren in Verbindung mit Führungsstiften für Formkasten. Die Ohren an dem

Oberkasten haben an der inneren Seite genau die Form wie die äuſsere Seite der

Führungsstifte, so daſs Führungsstifte und Ohr an ihren Flächen genau auf einander

passen. Um Ober- und Unterkasten mit ihren beiderseitigen Führungen durch die

angebrachten Führungsstifte und Ohren genau regeln zu können, und um dieselben, wenn

abgenutzt, auch nachstellen zu können, ist an der einen inneren Seite der Ohren eine

Vertiefung angebracht, in welcher ein Stückchen Gummi oder eine Feder zur Erhaltung

der Spannung liegt, welche, wenn das Ohr am Formkasten-Obertheile angeschraubt ist,

zwischen dem Kasten und dem Ohre liegt. Gegenüber der Vertiefung ist ein Loch für

eine Schraube angebracht, durch deren Nachlassen oder Anziehen das Ohrentheil

geregelt wird.

W. Potthof, welcher bereits früher einen nachgiebigen

Untersatz für Formkästen vorgeschlagen hat, ersetzt (vgl. D. R. P. Nr. 43718 vom 1.

Oktober 1887) die bekannten elastischen Unterlagen oder Federn durch Gegengewichte

i (Fig. 11), die mittels

Hebel h oder durch über Rollen r (Fig.

12) geführte Ketten auf Hebung des Untersatzes wirken.

Zur Vermeidung der Trennungsarbeit nach dem Herausnehmen des Gusses aus der Form wird

an der Stelle, wo die Trennung stattfinden soll, also längs der Kante d

(Fig. 13)

in die Form b eine Nuth e

eingearbeitet. In diese Nuth wird ein die Wärme schlecht leitendes, aber auch höhere

Temperaturen aushaltendes Material (Asbest) eingelegt.

Während nunmehr beim Eingieſsen des flüssigen Metalles letzteres an den metallischen

Wänden der Form, also einem die Wärme gut leitenden Materiale, erstarrt und die

Kruste c bildet, findet dies an der Stelle, wo der

Asbest liegt, nicht statt, das eingegossene Metall bleibt also an dieser Stelle

flüssig, wenigstens viel flüssiger als an allen anderen Stellen der Form. Stürzt man

nun die Form um, so läuft zusammen mit dem die Form ausfüllenden Metalle auch jener

Streifen i heraus, welcher der mit Asbest gefüllten

Nuth e gegenüberliegt; beim Auseinandernehmen der Form

wird daher der Trichter B von dem eigentlichen

Guſsstücke A schon getrennt sein oder höchstens durch

ein leicht trennbares Häutchen mit letzterem noch zusammenhängen. Es gelingt also

auf diese Weise, ohne irgend welche besondere mechanische Nacharbeit, die bisher

umständliche Trennung von A und B zu bewirken (vgl. D. R. P. Nr. 46167 vom 1. Mai 1888, Schimansky in Berlin). Das Verfahren bezweckt,

Sturzguſs herstellen zu können, bei welchem Durchbrechungen vorhanden sind.

Horst Edler v. Querfurth in Schönheide (Sachsen) hat

einen Tiegelschmelzofen für schmiedbaren Guſs vorgeschlagen (vgl. D. R. P. Nr. 45281

vom 15. April 1888). Derselbe ist für continuirlichen Betrieb eingerichtet und

besteht aus einem runden, eisernen, innen ausgemauerten Gehäuse, um welches herum in

doppelten, über einander befindlichen Ringen die Gebläsekammern H1 und H2 angebracht sind

(Fig.

14), zu denen die Gebläserohre G1 und G2 getrennt führen. Im Ofen befindet sich ein

Schmelzcylinder D über Cylinder E auf der Ummauerung q. In dem oberen Theile

D des mit Abfluſsöffnung r versehenen Tiegels E findet die Beschickung

Platz, während der untere Theil E zur Aufnahme des gar

geschmolzenen Eisens dient.

Der Tiegel ist von einem Schmelzraume umschlossen, in welchem eine gleichmäſsige

ringförmige Schmelzzone durch tangential aus den Gebläsekammern H1 und H2 eintretende

schlitzförmige Gebläseluftkanäle F (Fig. 15) bedingt

wird.

Fig. 16 zeigt

eine Klopfvorrichtung für Formmaschinen (D. R. P. Nr. 43269 vom 12. Oktober 1887,

Hillerscheidt in Berlin). Dieselbe besteht in einem

drehbaren T-förmigen Hebel, dessen einer Arm mit dem Klopfer f, welcher gegen die am Formtische befestigten Knaggen i schlägt, versehen ist. Der zweite Arm trägt ein

Gewicht h zur Erhaltung der Mittelstellung, und der

dritte Arm ist mit einem Handgriffe g versehen.

Nach dem Pressen der Form faſst der Arbeiter mit der rechten Hand den Griff g, bewegt denselben kräftig auf und ab, wodurch f an die Knaggen i schlägt und den

Kasten bezieh. den Sand von der Formplatte durch diese Erschütterung lockert. Zu

gleicher Zeit bewegt der Arbeiter mit der linken Hand den Hebel d und kann während des Klopfens den Kasten bequem

abheben.

Fried. Bongardt in Duisburg benutzt zur Herstellung

harter Zahnflächen an verzahnten Kettenrollen, sowie zur Erzeugung harter

Innenflächen bei glatten Rollen eine Scharnierschale, welche aus scharnierartig

zusammengesetzten Ringtheilen besteht (D. R. P. Nr. 42970 vom 6. September

1887).

W.

Koort.

Tafeln