| Titel: | Ueber Feuerungen mit flüssigen Brennmaterialien; von Ig. Lew, Fabrikdirektor. |

| Autor: | Lew |

| Fundstelle: | Band 272, Jahrgang 1889, S. 385 |

| Download: | XML |

Ueber Feuerungen mit flüssigen Brennmaterialien;

von Ig. Lew, Fabrikdirektor.

(Fortsetzung der Abhandlung S. 364 d.

Bd.)

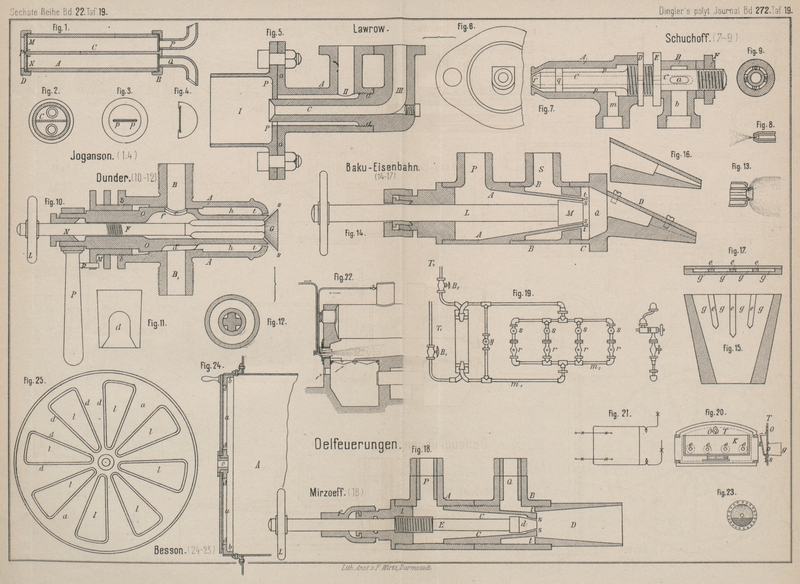

Mit Abbildungen auf Tafel

19.

Ueber Feuerungen mit flüssigen Brennmaterialien.

2) Feuerungen für stationäre Kessel

und Schmiedefeuer.

Die zur Verbrennung flüssiger Kohlenwasserstoffe bisher construirten Apparate sind im

Allgemeinen ihrem Wesen nach dadurch unterschieden, ob das Brennmaterial in

flüssigem, gasförmigem oder dampfförmigem Zustande zur Anwendung gelangt.

Man unterscheidet sonst Apparate für Herdfeuer, Gasfeuer und Staubfeuer.

Eine groſse Anzahl solcher Apparate ist in dieser Zeitschrift bereits besprochen und

ich beschränke mich deshalb auf Mittheilung der jetzt hauptsächlich im Gebrauche

stehenden:

Pulverisator von JogansonVgl. Naphtaheizung der Dampfkessel von Besson, Gorny

Journal, 1887 Nr. 1 (russisch). in Fig. 1 bis 4 in ⅕ natürlicher Gröſse

abgebildet.

Ein Guſseisenrohr A mit an den Enden aufgeschnittenem

Gewinde wird durch die eingeschobene Zwischenwand C in

zwei Räume getheilt; der obere – für Erdöl – communicirt rechts mit dem in die Muffe

B eingeschraubten Oelzuführungsrohre P, der untere communicirt mit dem Dampfrohre Q. Zwei halbkreisförmige Scheiben M und N sind in der Muffe

D gelagert und gedichtet und stehen so über

einander, daſs ein kleiner Schlitz pp (Fig. 3) frei bleibt, durch

welchen Oel und Dampf strömen können.

Diese Forsunka wird so in den Feuerraum gesetzt, daſs der erwähnte Schlitz wagerecht

und nicht über ¼ der Rohrlänge A (Fig. 1) in denselben ragt.

Man erzielt mittels dieser Construction eine lange Flamme, deren Regulirung aber nur

durch die in die Rohre P und Q (Fig.

1) eingeschalteten Ventile möglich ist. Der Dampfverbrauch der Forsunka

ist verhältniſsmäſsig hoch.

Der Pulverisator von Lawrow, in Fig. 5 und 6 in 0,4 Gröſse

dargestellt, besteht aus den drei Guſseisenrohren I,

II und III.

Das Stutzenrohr II hat links den Flansch aa (Fig. 5) und rechts das

eingeschnittene Gewinde dd, in welches Knierohr III eingeschraubt ist. II

dient für den Dampf-, III für Oelzutritt. Der

Querschnitt des Rohres A ist cylindrisch, während das

Rohrstück C innerlich runden Querschnitt, äuſserlich

die aus Fig. 6

ersichtliche Form besitzt. Rohr I mit Boden PP ist, wie aus Fig. 5 ersichtlich, mit

dem Flansch aa verschraubt, in dasselbe ragt die

Mündung des Rohres C. Diese Forsunka ist einfach,

bequem und billig.

Forsunka von Schuchoff, in Fig. 7 bis 9 in 0,4 natürlicher

Gröſse dargestellt. Diese Forsunka ist viel vollkommener als die vorige und findet

groſse Verwendung; sie besteht ganz aus Kupfer und zerfällt in die 3 Hauptheile A, B und C (Fig. 7). AA ist ein Rohr mit Stutzen, dessen innerer

cylindrischer Kanal am Ende eonisch verläuft, B stellt

eine Muffe mit Stutzen b dar, C eine hohle Spindel mit Oeffnung a und

Führung g. Das Erdöl tritt durch b und durch Oeffnung a in

die Spindel C, um bei f

auszutreten. Der Dampf strömt bei m in den ringförmigen

Raum pp, umspült die Spindel C und entweicht durch das ebenfalls conisch auslaufende Ende des Rohres

AA, trifft den Erdölstrahl von der Peripherie zur

Mitte, zerstäubt ihn und gibt eine Flammenform, die aus Fig. 8 ersichtlich ist.

Durch Drehung der Spindel C kann die Dampfausströmung

regulirt werden. Wenn einmal die Spindel richtig eingestellt ist, so wird die

arretirende Mutter D gegen A festgeschraubt; auf dieselbe Weise wird Muffe B mittels Muttern EF und Scheibe H festgestellt. Ein Hauptfehler ist, daſs im Momente

des Dampfausströmens der Oelstrahl an der Peripherie getroffen wird und in Folge

dessen eine Einschnürung erfährt, die sich erst nach 1½ Fuſs Entfernung vom

Mundstücke zu einem Strahle von gröſserem Durchmesser vereinigt, so daſs die

vorderen Theile des Kessels schwach erwärmt werden, was sehr nachtheilig wirkt. Der

Dampfverbrauch ist groſs; im Allgemeinen ist die Wirkung befriedigend.

Pulverisator von Dunder, in Fig. 10 bis 13

dargestellt. Der Apparat zeichnet sich durch gröſsere Vollkommenheit im Vergleiche

zu den besprochenen aus; er besteht ganz aus Messing. Das Guſsstück AA mit den zwei Stutzen BB1, die in Fig. 10 in einer Ebene

liegend dargestellt sind, in Wirklichkeit jedoch unter 90° zu einander stehen, hat

den mittleren Theil aa, der innen conisch ausgebohrt

ist und am Ende bei bb eingeschnittenes Gewinde trägt.

In AA befindet sich gleich einem Hahnkücken der Körper

OO mit entsprechender Aussparung f, die nach rechts und links cylindrisch verläuft. Der

Oeffnung C gegenüber liegt auſserhalb der Wandung des

Körpers O die Ausfräsung d

(Fig.

11); in Wirklichkeit befindet sich d auf der

halben Oeffnung von B1,

sobald C genau mit B

zusammenfällt.

Die in der Achse von O liegende, mit Gewinde versehene

Spindel F verläuft rechts etwas conisch in einen

ausgesparten Cylinder, dessen Begrenzung der abgeschnittene Conus G bildet, während sie mit der sie umgebenden Fläche O links entsprechendes Gewinde besitzt, so daſs durch

Drehung mittels Stellrades L sie sich im Körper O verstellen läſst. Als Abdichtung der Spindel F gegen den Körper O dient

Stopfbüchse N, während M

eine Abdichtung von O gegen AA bewirkt, Eine Drehung von O wird durch

Drehung des aufgezogenen Handgriffes P vermittelt. An

P befindet sich ein Stift p, welcher nuthenförmig in M eingelassen ist,

so daſs nicht nur O, sondern auch M gleichzeitig – der Feststellung von P

halber – Drehung erfahren. Die Endlage des Griffes P

entspricht vollständigem Schlusse der Eingangsöffnungen.

Das Erdöl tritt durch Stutzen B, durch Oeffnung C nach f und flieſst nach

rechts längs F, um bei ss

zu entweichen, indem es den Conus G beim Austritte ganz

umspült. Der Dampf strömt bei B1 ein, durch Aussparung d in den Hohlraum hh und entweicht durch den

concentrischen Schlitz tt, trifft den Strahl des

Erdöles und zerstäubt ihn vom Centrum der Ausströmungsöffnung, indem er der Flamme

eine Form, wie in Fig. 13 dargestellt, gibt.

Sehr wesentlich ist, daſs man schon von Anfang an eine ausgebreitete cylindrische

Flamme bekommt. Durch Rechts- oder Linksdrehung von OO

mittels Griffes P wird der Oelzufluſs sowohl, als der

Dampfzutritt regulirt; eine Verstellung des Schlitzes ss erfolgt durch Drehung an L.

Gewöhnliche Regulirung des Dampfzutrittes geschieht durch ein am Stutzen B1 angebrachtes Ventil.

Fig. 12

stellt den Querschnitt an der Stelle xy der Fig. 10 dar.

(Die Zeichnungen sind in 0,4.)

Die Forsunka ermöglicht, das Dampfquantum dem Oelquantum entsprechend einzustellen

und umgekehrt, daſs ferner gleich Anfangs eine breite Flamme erzeugt wird, welche

sich um den Conus gut vertheilt.

Trotz der etwas complicirten Einrichtung, die, nebenbei bemerkt, auch mehr

Aufmerksamkeit bei der Bedienung erfordert, erfreut sich die Forsunka mehrfacher

Anwendung und hat sich durch ihre Wirkung zur gröſsten Zufriedenheit bewährt.

Die folgende Forsunka, welche in den Werkstätten der Bakuer

Eisenbahnen zur Befeuerung der stationären Dampfkessel angewendet wird,

besteht aus dem Guſseisenstücke AA (Fig. 14) mit conisch

auslaufendem Ende aa, welches in Guſsstück B B eingeschraubt ist. Mit letzterem ist wieder das

kupferne Ansatzstück C, welches oberhalb die eiserne

Platte D trägt, verschraubt. In C befinden sich Wangen e (Fig. 15 und 17). Indem D diese Wangen e

abschlieſst, bleiben Kanäle g, deren Endquerschnitt

Fig. 17

zeigt. In Mitte von AA ist Spindel L gelagert mit rechtssitzendem Conus M. Zwischen diesem und aa

befindet sich Schlitz ss, welcher durch entsprechende

Drehung der Spindel vergröſsert oder verkleinert werden kann.

Das Erdöl kommt durch P, tritt durch Schlitz ss in die Kammer Q des

Körpers C und wird hier mit Dampf vermischt, welcher

aus S durch Schlitz tt

kommt, um gemeinschaftlich mit dem Erdöle durch Kanäle g auszutreten. (Fig. 14 bis 18 in

0,4.)

Die Forsunka wird so aufgestellt, daſs die Flamme zuerst in einen unteren Zug schlägt

und erst beim Rückgange die Kesselwände berührt. Ihre Wirkung ist allgemein

zufriedenstellend, obgleich die Kanäle g öfters sich

verstopfen und im Feuerzuge Koksausscheidungen wahrgenommen werden.

Der Pulverisator, welcher auf den Bohrfeldern der Gebr.

Mirzoeff angewandt wird, besteht aus zwei eisernen Gas-┬-Stücken A und B (Fig. 18), welche durch

Versehrauben des hohlen, conischen, aus Kupfer bestehenden Körpers CC mit einander verbunden sind. Am vorderen Ende des

┬-Stückes B ist ein kupferner Theil D eingeschraubt, welcher der Flamme die Richtung gibt.

In C liegt Spindel E, die

mit Conus d einerseits und Schraubengewinde

andererseits versehen ist. Die Muffen e und f dienen zum Dichten. Das Erdöl tritt bei P ein und passirt den Schlitz ss; der Dampf strömt durch Q und den Schlitz

tt.

Die Wirkung des Apparates ist gut. Der Apparat ist leicht zugängig und nicht theuer.

Regulirung des Schlitzes ss erfolgt durch Drehen des

Stellrades L.

Das Zerstäubersystem von KrupkeVgl. „Technik“, 1886 (russisch). (Fig. 19 bis 22) besteht in

der Anwendung mehrerer Forsunken, die gemeinschaftliche Dampf–, sowie Erdölzuleitung

besitzen. Die Ausfluſsöffnungen sind ⅛ bis 3/16'' weit. Die Zerstäubung soll eine sehr

vollständige sein.

Die Zahl der Forsunken hängt von der Heizfläche des Kessels ab, gewöhnlich werden

zwei bis acht Stück angewendet – acht genügen für den gröſsten Kessel.

Das Erdöl wird in einem Reservoir, das den täglichen Verbrauch faſst, durch eine

Dampfschlange erwärmt und durch Rohr T1 (Fig. 19), in welches

Hauptventil B1

eingeschaltet ist, nach den Rohren m1 und m2 geleitet.

Von m2 gehen vier

Abzweigungen ab, die je ein Ventil r enthalten, auf

denen die eigentlichen Düsen s sitzen.

Durch T2 strömt Dampf,

der keine weitere Regulirung, als durch das Dampfventil B2 erfährt; die Weiterleitung desselben

nach dem Rahmen geschieht wie bei dem Erdöl und ist aus Fig. 19 ersichtlich. Der

Rahmen, welcher die vier Forsunken in sich schlieſst, wird zur Stirnfläche des zu

feuernden Kessels entsprechend gedreht.

Hahn y (Fig. 19) trennt die

Dampfleitung von der Erdölleitung und wird nur zum Ausblasen letzterer benutzt. Die

Combination der Forsunken kann verschieden sein. Bei Corwall-Kesseln können sie auf ein Quadrat oder Dreieck vertheilt werden

(Fig.

21).

Der Zufluſs der vorher erwärmten Luft wird so eingerichtet, daſs an Stelle einer oder

zwei Thüren eine Platte T angebracht ist, deren Lage

und Form aus Fig.

20 ersichtlich ist. Die Gröſse der Platte hängt von der Combination der

Forsunken, von der Breite des Feuerraumes und von den eventuell vorher benutzten

Thüren ab. An die Platte T ist vorn der Kasten K angeschraubt, durch welchen die Luft behufs Erwärmung

oben eintritt, um durch Oeffnungen D (von 8 bis 9cm Weite) in den Feuerraum zu gelangen. Achsial

der Oeffnungen D

liegen kleinere d (3cm,3 weit) in K, in diese werden die Düsen der Forsunken eingesetzt.

Genügt der Luftzutritt nicht, so können noch mehrere kleinere Luftlöcher eingebohrt

werden.

Alle Forsunken münden in eine Haube g von etwa 21cm Höhe.

Der Hauptzweck dieser Haube g ist der, daſs die zur

Verbrennung nöthige Luft erwärmt wird, damit die Wände des Kessels vor Zuströmen

kalter Luft geschützt bleiben.

O ist ein Schauloch zur Beobachtung der Flamme, s eine Oeffnung zum Anzünden der Forsunka. Beide sind

mit Verschluſs versehen. Sollte die Luftmenge bei starkem Gange der Forsunka nicht

genügen, so ist unter der Flamme ein Theil des eventuellen Rostes frei zu legen; die

Aschenthür ist mit Steinen derart auszusetzen, daſs mehrere Schlitze offen bleiben,

deren Querschnitte durch einen Schieber zu reguliren sind. Die ganze Einrichtung

dieses Systems an einem Kessel ist aus Fig. 22 zu ersehen.

Mittels dieses Systems können groſse Kessel sowohl, als kleine mit Vortheil geheizt

und das Heizmaterial auf zweckmäſsigste Weise verbrannt werden. Es ist beobachtet,

daſs je gröſser der Kessel war, um so mehr Vortheile das combinirte Forsunkensystem

bot.

Auf die Beschreibung der speciell für Dampfer, Locomotiven, Zimmerfeuerung u.s.w.

construirten Oelzerstäuber, welche auf demselben Prinzipe beruhen wie die Zerstäuber

für stationäre Dampfkessel, werden wir an anderer Stelle ausführlich

zurückkommen.

Es sei hier nur kurz auf die Verwendung der Oelfeuerungen für metallurgische Zwecke hingewiesen:

Die Zerstäubung mittels Dampfes läſst keine so hohe Temperatur erzielen als mittels

Luft, welche da, wo es sich um hohe Temperaturen handelt, wie beim Schmelzen des

Eisens, oder bei anderen Schmelzprozessen, nöthig ist.

Zum Schmelzen einiger Metalle ist Dampfzerstäubung absolut unbrauchbar. Verschiedene

Versuche, die mittels Dampfpulverisators an Schmelzöfen

vorgenommen wurden, lehrten, daſs, so lange auch der Pulverisator in Thätigkeit war,

ein vollständiges Schmelzen des Eisens flicht erreicht wurde. Anders zeigt es sich

bei Benutzung von Luft, die durch einen Compressor in

den Apparat gedrückt wird. Das Feuer wird lebhafter, das Eisen erreicht bald die

Temperatur, die zum Schweiſsen erforderlich ist, und auch Guſseisen kann leicht

geschmolzen werden.

Nicht nur die hohe Temperatur erzeugt diese Wirkung, sondern nach Goulischambaroff kann dieselbe wie folgt erklärt

werden:

Da bei Dampfzerstäubung viel mehr disponibler Sauerstoff bleibt, welcher von

Zersetzung des Wasserdampfes herrührt, als bei Luftzerstäubung, so wirkt ein Theil

des Sauerstoffes oxydirend auf das Eisen und verhindert das Zusammenschmelzen; der

Sauerstoff wird in statu nascenti sehr energisch auf das glühende Eisen wirken, auch wenn im Ofen

Ueberschuſs von Wasserstoff vorhanden wäre.Man erinnere sich nur an die Wasserstoffherstellung, wo Wasserdampf durch ein

glühendes, mit Eisenspänen gefülltes Rohr geleitet wird.

Diesem Umstände ist es zuzuschreiben, daſs Dampfzerstäubung bei Schmiedefeuerung,

sowie bei metallurgischen Prozessen nicht in Anwendung gekommen ist. Man verwendet

hier ausschlieſslich Luft.

Zu metallurgischen Zwecken fand die Erdölfeuerung auf den Kupferwerken der Gebr. Siemens in Kedabek bei Tiflis (Kaukasus) 1886 die

erste Anwendung. Hier wurden 23050 Pud1 Pud = 16k,4. Kupferstein mit

9712 Pud Erdölrückstand geschmolzen, und zum Rösten von 123670 Pud Kupferkies 15000

Pud Erdölrückstände verbraucht.

Ingenieur Zeitlin berichtet im Juni d. J. der

technischen Gesellschaft in Tiflis, daſs zu weiteren Versuchen von Friedr. Siemens ein Ofen, als Ersatz der Schachtöfen,

construirt ist, in dem gleichzeitig zwei Prozesse vor sich gehen sollen:

Rösten der Erzen und Schmelzen derselben zu Kupferstein. – Diese Combination vereint

Zeit- und Brennmaterialersparniſs.

Angestellte Versuche ergaben folgende Zahlen:

In 33 × 24 Stunden wurden mit zwei Lenz'schen Forsunken

57234 Pud Kupferkies geröstet und 11321 Pud Rückstand verbrannt; man gewann 22450

Pud Kupferstein mit 25 Proc. Kupfergehalt, so daſs auf 1k Kupferstein 0k,5 Heizmaterial

kommen.

Zeitlin vergleicht diese Resultate mit den früher auf

derselben Fabrik in Schachtöfen erhaltenen und constatirt:

1) Ersparniſs an Zeit.

Zum Rösten von 57234 Pud Kupferkies in Schachtöfen waren sonst, bei täglichem

Durchgange von 500 Pud, 114,5 × 24 Stunden nöthig, während jetzt dasselbe Quantum im

neuen Ofen in 33 × 24 Stunden erhalten wird, mithin 3½mal schnelleres Arbeiten gegen

früher, oder, der neue Ofen ersetzt drei Schachtöfen alten Systems.

2) Ersparniſs an Heizmaterial.

Um 57234 Pud Kupferkies zu rösten, waren im alten Ofen 24019 Pud Holzkohle nöthig, im

Werthe von 5524 Rubel 37 Kopeken, à Pud = 23 Kopeken angenommen, während im neuen

Ofen nur 11321 Pud Erdölrückstand verbrannt wurden, einem Werthe von 3396 Rubel 30

Kopeken, à Pud = 30 Kopeken gerechnet, entsprechend.

Weitere Versuche mit Forsunken anderen Systems ausgeführt, unterscheiden sich von den

ersteren insofern, als der Druck, unter dem das Erdöl ausfloſs, dadurch vermindert

wurde, daſs das Reservoir mit der Forsunka in gleiche Höhe zu stehen kam; man

erreichte auf diese Weise eine nicht unbedeutende Ersparniſs an Brennmaterial.

Die angewandte Forsunka hatte 19mm × 3mm Schlitzweite für Erdölrückstand und 25½mm × 1¾mm für

den Dampfaustritt. Bei Aufstellung der Forsunka näherte man dieselbe mehr dem Ofen,

da sich gezeigt hatte, daſs dies auf die Leistung des Ofens von wesentlichem

Einflüsse war.

Zur Zeit soll der genannte Ofen 2100 Pud Kupferkies rösten, hierzu nur 202 Pud

Rückstand verbrauchen und 1000 Pud Kupferstein mit 20 Proc. Kupfergehalt liefern;

diese Leistung hält Zeitlin für die 4 fache der

Schachtöfen, während der Verbrauch an Brennmaterial ein 2½mal kleinerer ist. Als

weitere Vorzüge des neuen Ofens werden noch leichtere und bequemere Bedienung und

reinere Producte hervorgehoben.

(Schluſs folgt.)

Tafeln