| Titel: | Neuerungen im Metallhüttenwesen. |

| Fundstelle: | Band 272, Jahrgang 1889, S. 392 |

| Download: | XML |

Neuerungen im Metallhüttenwesen.

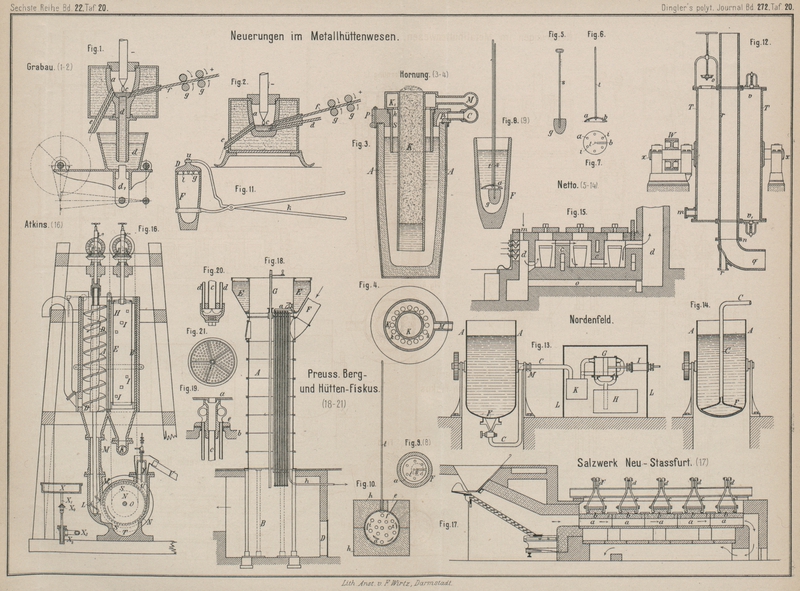

Mit Abbildungen auf Tafel

20.

Neuerungen im Metallhüttenwesen.

Aluminium, Magnesium, Alkalimetalle, Eisen-, Mangan-, Chrom-

und Aluminiumlegirungen.

Die technische Darstellung von Aluminium und Magnesium ist, abgesehen von den

pyrochemischen Darstellungsmethoden, bisher nur durch Elektrolyse der feuerflüssigen

Salze gelungen. Wenigstens ist es bisher nicht bekannt geworden, daſs durch die

Elektrolyse der wässerigen Lösungen (vgl. D. p. J.,

1888 268 125) irgendwie nennenswerthe Erfolge erzielt

worden seien. G. Nahnsen und J. Pfleger in Hannover

haben nun (vgl. D. R. P. Nr. 46753 vom 2. August 1888) gefunden, daſs die bei der

Elektrolyse wässeriger Lösungen theils durch Reactionswärme, theils durch künstliche

Wärmezufuhr zwecks erhöhter Leitungsfahigkeit des Elektrolyten erzielte höhere

Temperatur stets die Bildung von Oxydhydrat veranlasse, zumal das Aluminium, welches

bei 70 bis 80° schon das Wasser zersetze, bei der elektrolytischen Zerlegung in

statu nascenti auftrete und eben deshalb leichter auf das Wasser einwirken

könne.

Die elektrolytische Abscheidung von Aluminium u.s.w. soll aber in cohärenter Form und

ohne Nebenzersetzung vor sich gehen, wenn man im Gegensatze zu den bisher üblichen

Verfahren den Elektrolyten durch geeignete Abkühlmittel abkühlt, wie z.B. durch

Einleiten von stark abgekühlter Luft in die zu elektrolysirende Lösung oder durch

Circulirenlassen von Chlorcalciumlauge in Kühlschlangen. Die Erfinder geben an, daſs

bei + 4° C. sämmtliches Metall aus dem Elektrolyten gewonnen werden kann.

Es ist zu beachten, daſs die Lösungen der betreffenden Salze stark und gleichmäſsig

concentrirt sein müssen. Zu diesem Zwecke wird zu positiven Elektroden entweder

Retortenkohle verwendet, welche mit den Oxydhydraten der betreffenden Metalle

getränkt ist, oder man läſst den Elektrolyten durch eine Reihe von Kästen flieſsen

und schaltet dabei zwischen den Elektrolysirgefäſsen Kästen ein, in welchen die Metalloxydhydrate

zugeführt und durch ein Rührwerk aufgerührt werden.

A. Feldmann in Linden schmilzt zum Zwecke der Gewinnung

von Aluminium und dessen Legirungen die Fluorverbindungen des Aluminiums mit den

Chloriden der Metalle der alkalischen Erden und unterwirft die geschmolzene Masse

der Einwirkung des elektrischen Stromes oder der chemischen Wirkung eines

Alkalimetalles (Engl. Pat. Nr. 12575 v. J. 1887).

August Winkler in Görlitz benutzt nach dem D. R. P. Nr.

45824 vom 15. Mai 1888 geschmolzene phosphorsaure oder borsaure Thonerde oder eine

Mischung beider Verbindungen als Elektrolyt.

L. Grabau in Hannover benutzt gekühlte Gefäſse, um aus

der Schmelzmasse selbst eine Kruste an den Wänden des Reductionsgefäſses zu bilden

(Engl. Pat. Nr. 15593 v. J. 1887). Wir werden auf das D. R. P. näher

zurückkommen.

Derselbe Erfinder schlägt ein Verfahren zur continuirlichen Schmelzung oder auch zur

Reduction mittels des elektrischen Lichtbogens vor (D. R. P. Nr. 44511 vom 23.

November 1886), welches dadurch gekennzeichnet ist, daſs die Schmelzung nicht direkt

durch den Lichtbogen selbst erfolgen soll, sondern innerhalb eines flüssigen Poles

unter der Oberfläche und durch die Hitze desselben. Das zu schmelzende Material d wird nicht von oben in den Schmelzofen gebracht,

sondern als Pulver entweder mittels einer Preſsvorrichtung d1 (Fig. 1) durch den Boden

des Tiegels a oder in Stabform (Fig. 2) von der Seite her

unter den flüssigen Pol c gebracht. Das Schmelzgut

flieſst durch das Rohr e ab. Die mitabflieſsende

Polmasse wird beständig durch den zugleich als positiven Leitungsdraht dienenden

Metallstab f von oben oder von der Seite her ergänzt.

Mittels einer Zufuhrvorrichtung g wird letzterer in

erforderlichem Maſse in die flüssige Polmasse c des

Tiegels a vorgeschoben. Der sich beständig ergänzende

Metallpol ist jedoch nur dann erforderlich, wenn es sich um Schmelzung von

Materialien handelt, welche auch im flüssigen Zustande den elektrischen Strom nicht

leiten. Besonders geeignet hält der Erfinder das Verfahren zur Gewinnung von

Aluminiumbronze aus einer Mischung von Thonerde, Kohle und Kupfer.

Um Legirungen von Aluminium mit anderen Metallen herzustellen, mischt Andrew Mann in London nach dem D. R. P. Nr. 45775 vom

20. December 1887 Aluminiumsulfat mit einem Metallchlorid (Chlornatrium,

Chlorkalium, Chlorammonium) und erhitzt die Masse in einer Retorte, wobei sich die

folgende Umsetzung vollziehen soll:

Al2(SO4)3 + 6NaCl = Al2Cl6 + 3NaSO4 . . . . . . . . . . (I)

Die Masse wird alsdann mit Calciumoxyd versetzt und für einige Wochen liegen

gelassen, während welcher Zeit sich durch die Einwirkung des Chloraluminiums in der

Masse Chlorcalcium bildet:

3CaO + Al2Cl6 = 3CaCl2 + Al2O3 . . . . . . . .

. . (II)

Eine zweite Menge von schwefelsaurer Thonerde wird mit einem geeigneten

Reductionsmittel, vortheilhaft mit fein vertheilter Knochenkohle u.s.w., gemischt

und alsdann der aus der ersten Operation gewonnenen Masse zu gleichen Theilen

zugesetzt. Das Ganze enthält jetzt die Bestandtheile der Masse der ersten Operation,

sowie Aluminiumsulfit, welches sich aus dem Gemische des Sulfats mit dem

Reductionsmittel gebildet hat, nach folgender Gleichung:

Al2(SO4)3 + 12C = Al2S3 + 12CO . . . . . . . . . . (III)

Diese Reaction tritt unter dem Einflüsse der Hitze während der darauf folgenden

Operation ein.

Die Masse wird im Verhältnisse von 1 zu 2 mit dem geschmolzenen oder in kleine Stücke

oder in Pulverform gebrachten Metalle, dessen Legirung mit Aluminium erzielt werden

soll, in einem geeigneten Ofen auf Schmelzhitze erhitzt, worauf sich die Legirung

bildet.

Die chemische Reaction zwischen dem zu legirenden Metalle und den nach Gleichungen I,

II und III erzielten Verbindungen findet, wenn Kupfer legirt werden soll, nach

folgender Gleichung statt:

Al2Cl6 + Al2S3

+ 3CaCl2 + 6Cu = 6CuCl2 + 3CaS + 4Al

(in Legirung mit überschüssigem Kupfer).

Da Aluminiumlegirungen mit Kupfer allein hart und spröde werden, so setzt man, um

dieses zu vermeiden, dem Kupfer vor dem Schmelzen etwas Zink oder Messing zu.

F. Hornung in Berlin und F. W.

Kasemeyer in Bremen haben eine Vorrichtung zur elektrolytischen Gewinnung

von Alkalimetallen und Magnesium aus ihren Chloriden vorgeschlagen (D. R. P. Nr.

46334 vom 29. Januar 1888).

A ist die mit äuſserem Eisenmantel versehene Anode (Fig. 3), welche

gleichzeitig auch den Schmelztiegel bildet. In dieselbe ist am Rande ein Ringdeckel

P aus Porzellan dicht eingesetzt mit einem Kanäle

P1, an welchem sich

eine Ableitung C anschlieſst. In diesen Ringdeckel wird

eine Porzellanhülse S eingehängt, welche so lang ist,

daſs sie immer genügend tief in die Schmelze eintaucht. Durch diese Hülse wird

sodann die aus Eisen oder anderem passenden Metalle hergestellte hohle Kathode K in die Anode eingesenkt. Um das obere Ende der

Kathode ist eine Kammer K1 gebildet, welche sich mit ihrer Unterste auf den Ringdeckel P und die Hülse S dicht

aufsetzt. Diese Kammer ist auf der Oberseite geschlossen, auf der Unterseite dagegen

mit zahlreichen Perforationen k versehen (Fig. 4), durch

welche sie mit dem Raume zwischen Hülse S und Kathode

K frei communicirt. Ferner zweigt sich seitlich von

der Kammer ein Ableitungsstutzen M ab.

Durch die an beiden Enden offene Kathode wird es ermöglicht, die Schmelze in der

Anode auf einem solchen Niveau zu halten, daſs jede Communication zwischen den

beiden von der Hülse S gebildeten Räumen aufgehoben

bleibt.

Das während der Zersetzung der Schmelze an der Anode sich ausscheidende Chlorgas und

die an der Kathode sich ausscheidenden Metalldämpfe werden durch die Hülse von

einander getrennt gehalten und zwingt diese ersteres, den Weg nach der Ableitung C und letztere den Weg nach der Ableitung M zu nehmen.

Der Patentanspruch lautet: „Die elektrolytische Gewinnung von Alkalimetallen und

Magnesium mittels einer Zersetzungszelle, welche aus einem die Anode bildenden

Kohlentiegel und einer hohl gestalteten Kathode zusammengesetzt ist, durch

welche letztere die Nachfüllung geschieht, um die Schmelze beständig auf

derselben Höhe zu erhalten.“

Offenbar erstreckt sich nach dieser Fassung der Schutz auf eine Combination, welche

einem bestimmten Verfahren angepaſst ist, da die Zuführung der Beschickung durch

eine hohle Elektrode schon von Cowles (D. p. J., 1887 265 550)

vorgeschlagen wurde.

Das Verfahren der Aluminiumdarstellung von Curt Netto,

welches bereits in D. p. J., 1888 269 398, angedeutet wurde, ist unter Nr. 45198 vom 26. März 1887 ab im

Deutschen Reiche patentirt worden.

Nach diesem Verfahren ist es erforderlich, daſs die Körper, welche auf einander

einwirken sollen, zunächst getrennt von einander für die nachherige Umsetzung

vorbereitet werden, daſs diese Umsetzung möglichst augenblicklich bewirkt und der

Prozeſs nach beendeter Umsetzung plötzlich unterbrochen wird.

Das Verfahren wird daher wie folgt ausgeführt: 100 Gew.-Th. Kryolith und 30 bis 100

Gew.-Th. abgeknistertes Kochsalz werden in einem feuerfesten Thontiegel bei Rothglut

unter aufgesetztem Deckel zur Vermeidung von Verflüchtigung geschmolzen. Sobald die

Masse vollständig flüssig ist, werden 35 Gew.-Th. Natrium in einem oder auch

mehreren Stücken mittels eines später zu beschreibenden Gezähes auf den Boden des

Bades eingeführt. Die Umsetzung tritt sofort ein und ist schon nach wenigen

Augenblicken oder Minuten beendet, worauf man den Tiegel aus dem Feuer nimmt und

seinen Inhalt in eine tiegelartige guſseiserne Form gieſst, um eine rasche

Erstarrung der Masse zu erzielen. Nach dem Festwerden derselben wird die Form

umgestürzt und das Aluminium, welches in einem einzigen Klumpen nahe am Boden der

Form vereinigt ist, durch einige Hammerschläge von der Schlacke getrennt.

Damit der Prozeſs völlig gelingt, ist vor Allem erforderlich, daſs die Schmelze vor

dem Einbringen des Natriums gut flüssig ist. Das Schmelzen darf einerseits nicht zu

lange dauern, um die Auflösung von Silicium aus den Gefäſswänden zu beschränken,

andererseits aber auch der leicht eintretenden Verflüchtigung und hieraus sich

ergebenden Zähflüssigkeit des Bades wegen bei nicht zu hoher Temperatur geschehen.

Zur Vermeidung von Explosionen beim Einführen des Natriums in die flüssige Schmelze

darf das Natrium keine Hohlräume, keine Feuchtigkeit, kein Oel, keinen Asphalt oder

sonstige Kohlenwasserstoffverbindungen enthalten. Es ist daher vorzuziehen, das

Natrium unmittelbar vor seiner Benutzung in einem verschlossenen eisernen Tiegel

umzuschmelzen, in geeignete Formen zu gieſsen und nach dem Erstarren gegen

Feuchtigkeit zu schützen. Bei diesem Umschmelzen sind weitere Vorsichtsmaſsregeln

nicht erforderlich, nur ist eine möglichst niedere Temperatur anzuwenden und alles

Wasser natürlich fernzuhalten. Das Einführen des Natriums in das Bad muſs derart

erfolgen, daſs das Metall nicht an der Oberfläche des Bades zum Schmelzen kommt, da

es ebenso wenig möglich wäre, das flüssige, specifisch leichtere Natrium

unterzutauchen, wie z.B. Oel unter Wasser zu bringen. Das Natrium Würde in diesem

Falle also zum gröſsten Theil unbenutzt verbrennen.

Um daher das Natrium in fester Form schnell in die flüssige Schmelze, und zwar bis

auf den Boden des Bades einzuführen, bedient man sich zweckmäſsig eines Gezähes

(Fig. 5

bis 9),

welches aus einem Anfachen Eisenstab s besteht.

Um Abkühlung möglichst zu vermeiden, spieſst man das Stück Natrium g an diesen Stab s,

erwärmt die Scheibe a bis zur Rothglut, bringt den Stab

s und Scheibe a mit

Stange t bereits auſserhalb des Tiegels T in die aus Fig. 8 und 9 ersichtliche

gegenseitige Lage und taucht dann das Ganze plötzlich bis auf den Boden des Tiegels

T ein, ehe noch das Natrium Zeit findet, an der

Oberfläche des Bades zu schmelzen und in Brand zu gerathen. Die Scheibe a verhindert hierbei, daſs das specifisch leichte

Natrium nach dem Eintauchen in die Hohe steigt, während die in der Scheibe

angeordneten Löcher i ein vertheiltes Aufsteigen des

geschmolzenen Natriums in dem Bade gestatten.

Der sofortige Eintritt der von einer Flammenerscheinung begleiteten Umsetzung wird an

dem lebhaften Aufwallen der ganzen Masse, sowie an dem Erzittern der beiden

Eisenstäbe s und t

wahrgenommen. Sobald diese Erscheinungen aufhören, was nach wenigen Augenblicken

oder Minuten schon der Fall ist, kann man die Umsetzung als beendet erachten und den

Tiegel seines Inhaltes entleeren.

In Folge der äuſserst kurzen Dauer der Umsetzung hat die Einführung des eisernen

Gezähes in das Bad keine nachtheilige Einwirkung auf die Reinheit des

Aluminiums.

Je höher die Flüssigkeitsschicht des geschmolzenen Kryoliths ist, desto vollständiger

wird ein Entweichen von Natriumdämpfen verhindert. Diese Höhe sollte daher nicht

unter 30cm betragen.

Man kann jedoch auch andere Vorrichtungen verwenden, um das Natrium in das flüssige

Bad einzutragen.

Das Gezähe, welches sich zweckmäſsig als Taucher bezeichnen läſst, kann z.B. die

Gestalt einer Glocke haben oder in einem hohlen Gefäſse von irgend einer Form, als

Kugel, Cylinder, Ellipsoid, mit durchlochten Wandungen bestehen. Fig. 10 zeigt einen

solchen Taucher. Das aus

dünnem Schmiedeeisen hergestellte hohle Gefäſs a

enthält eine Anzahl Oeffnungen i und ist an der

eisernen Stange t befestigt. Dieses Gefäſs setzt man in

die zweitheilige Form h, welche dasselbe dicht

umschlieſst, gieſst darauf flüssiges Natrium durch den mit der Oeffnung f correspondirenden Einguſstrichter e ein, bis a gefüllt ist,

läſst das Natrium erstarren und entfernt dann die Form h von dem Gefäſse a. Der so hergestellte

Taucher ist nun zum Gebrauche fertig.

Fig. 11 zeigt

einen Tiegel F, der als Schmelz- und Reductionsgefäſs

dient. Nachdem dessen Inhalt geschmolzen ist, nimmt man ihn aus dem Ofen und deckt

ihn mit einem gutschlieſsenden Deckel D zu, welcher

mittels an seiner unteren Seite angeordneter Dorne oder Vorsprünge l eine Natriumscheibe g

trägt. Durch eine entsprechend geformte Zange k, welche

mit einer ringförmigen Klaue den unteren Theil des Tiegels mit der anderen,

gleichfalls ringförmigen Klaue den cylindrischen Knopf u des Deckels D umfaſst, drückt man den

Deckel fest auf und stürzt den Tiegel beliebig oft, wobei noch vorhandenes Natrium

in Folge seines geringeren specifischen Gewichtes immer wieder durch die

geschmolzene Masse nach oben steigt, bis sämmtliches Natrium gebunden bezieh.

aufgebraucht ist.

Handelt es sich um Darstellung von eisenhaltigem, aber siliciumarmen Aluminium für

die Erzeugung des Mitismetalles, so kann der in Fig. 12 dargestellte

Converter benutzt werden.

Das eiserne, auf der Welle xx angeordnete cylindrische

Gefäſs T wird mit der zu zersetzenden

Aluminiumverbindung und dem Fluſsmittel durch die Einfüllvorrichtung o beschickt. Das Ende n

des Heizrohres r mit dem Gasgenerator durch die Leitung

q in Verbindung gesetzt und durch p Luft zugeleitet. Sobald die das Rohr r durchstreichende Flamme die Charge zum Schmelzen

gebracht hat, wird durch die Einfüllvorrichtung o

festes oder flüssiges metallisches Natrium eingetragen, die Einfüllvorrichtung o verschlossen, die Verbindung von n mit q gelöst und und der

Converter T mittels der Riemenscheibe w in Rotation versetzt. Nach der kurz darauf

vollendeten Umsetzung bringt man den Converter in die senkrechte Lage, öffnet m und läſst Schlacke und Aluminium in einen

transportablen Stechtiegel laufen. Natürlich kann man auch einen ausgefütterten

Converter anwenden, welcher dann also ein eisenarmes Product liefert.

Nach der englischen Patentschrift Nr. 17532 vom 20. December 1887 will Netto das flüssige Natrium in das feuerflüssige

Kryolithbad hineinpumpen.

Zu diesem Zwecke werden der Natriumbehälter H (Fig. 13), die

durch einen Wasserdruckkolben J betriebene Kolbenpumpe

G und ein kleiner Regulator K innerhalb einer auf etwa 100° erhitzten Kammer L angeordnet, so daſs das hier geschmolzene Natrium durch die Leitung C nach dem Raume E und von

da durch den durchlöcherten Boden F in den Kippbehälter A gepumpt werden kann. Das Rohr C kann auch von oben in das Bad eingeführt werden (Fig. 14) und ist dann am

unteren Ende mit einer Brause E, deren Durchbohrungen

F nach oben gerichtet sind, versehen, um das

Natrium in möglichst feiner Vertheilung in das Kryolithbad einzuführen.

Der Hauptvortheil der eigenthümlichen Art und Weise, wie Netto die an sich bekannte Reaction zur Ausführung bringt, soll darin

begehen, daſs das Ausbringen des metallischen Aluminiums sowohl im vergleiche mit

dem Gehalt des Gemenges an Aluminium, als auch mit Bezug auf die Menge des

angewendeten Natriums ein gutes genannt werden muſs und daſs das Aluminium nicht in

Form von feinen, in der Schlacke vertheilten Kügelchen, sondern in einem

zusammenhängenden Klumpen (Regulus) erhalten wird.

Die Herstellung von Chromlegirungen ist wegen der schweren Reducirbarkeit der

Chromerze nicht leicht auszuführen. A. Eckardt in

Dortmund hat nun gefunden, daſs die Reduction von Chromerz leicht und vollständig

dadurch erreicht wird, daſs man dem Erze entsprechende Mengen Schlacken des sauren

Bessemerprozesses beimischt und dann durch reducirendes Einschmelzen im Schacht-,

Tiegel- oder Flammofen eine Legirung erhält, welche aus Chrom, Eisen und Mangan

besteht, die bei der Darstellung von Fluſseisen sich gut bewähren soll. Auch bietet

sich auf diese Weise eine Verwerthung der bisher unbenutzten Schlacken des sauren

Bessemerprozesses.

Wenn die Herstellung dieser Ferro-Chrom-Mangan-Legirungen im Hoch- oder Flammofen

vorgenommen werden soll, so kann das Verehren in folgender Weise ausgeführt

werden:

Chromerz und Schlacke werden fein gemahlen und mit so viel wasserfreiem Theer

versetzt, als zur Reduction des Erzes nothwendig erscheint. Aus der teigigen

Mischung von Theer, Erz und Schlacke preſst man Briquettes, welche dem Hochofen mit

Koks übergeben werden (vgl. D. R. P. Nr. 44896 vom 31. Januar 1888).

Nach Iron, 1889 S. 32, wird in den Werken zu Brooklyn

Chromstahl für gröbere und feinere Werkzeuge hergestellt, welcher auſser dem

Grundstoffe die folgenden Bestandtheile enthält:

Nr. 1

Nr. 1

Nr. 3

Nr. 3

Stahl

Proc.

Proc.

Proc.

Proc.

Kohlenstoff

1,1071

1,1453

0,7253

0,7417

Phosphor

0,0354

0,041

0,0186

0,0158

Chrom

0,7593

0,6827

0,5127

0,5283

Silicium

0,1292

0,1339

0,1754

0,1614

Schwefel

0,0065

0,0058

0,0052

0,0058

Mangan

0,0219

0,0221

0,0103

0,0103

Nr. 1

Nr. 2

Nr. 1

Nr. 2

Magnetstahl

Magnetstahl

Gestein-bohrerstahl

Gestein-bohrerstahl

Proc.

Proc.

Proc.

Proc.

Kohlenstoff

0,9571

0,9653

0,8508

0,848

Phosphor

0,0522

0,0438

0,0218

0,019

Chrom

0,494

0,5974

0,5455

0,4082

Wolfram

0,6186

0,7614

–

–

Silicium

0,055

0,0613

0,1246

0,1329

Schwefel

0,0043

0,005

0,0057

0,005

Mangan

0,0167

0,0167

0,0112

0,0094

Von W. Ch. Roberts-Austen wurden nach Chem. News, Bd. 57 S. 133, Goldlegirungen auf ihre

Zugfestigkeit geprobt. Hierbei ergab sich, daſs die zugesetzten Stoffe die

Festigkeit des Goldes in der Reihenfolge ihres Atomvolumens beeinflussen. Je gröſser

das Atomvolumen, desto mehr vermindert sich die Festigkeit.

Im Techniker, 1889 S. 38, findet sich ein Bericht über

Aluminiumbronze und sonstige Aluminiumlegirungen, welcher jedoch gegenüber den in

D. p. J., 1888 270 212

u. ff., nichts wesentlich Neues bietet. Erwähnt sei nur, daſs der unter dem Namen

Bombay-Stahl in England hergestellte Werkzeugstahl früher durch einen Zusatz von

Thonerde hergestellt wurde, während jetzt Aluminiumeisen zu diesem Zwecke verwendet

wird.

Ueber Hadfield's neues Eisenmanganmetall berichtet Rich. Akerman in Jern.-Cont.

Annaler, 1888 S. 351, daſs ein Mangangehalt von 3 bis 7 Proc. ein hartes

und sprödes Product liefert, auf welches die Härtung nicht einwirkt. Die gröſste

Härte scheint bei 5 bis 6 Proc. Mangan vorzukommen, während die Sprödigkeit bei

Gehalten von 4 bis 5 Proc. um so gröſser erscheint, je kleiner der Kohlenstoffgehalt

ist. Am vortheilhaftesten sollen Gehalte von 12 bis 14 Proc. Mangan sein. Mit ihnen

erreichte man eine Belastung von über 100k für

1qmm neben einer Verlängerung von 44 bis 50

Proc. bei 203mm Stablänge. Eine Stange mit 12,55

Mn und 0,7 Proc. C wurde nach jedesmaligem Härten siebenmal gestreckt und dadurch um

190,6 Proc. verlängert. Beim Reiſsen zeigte die Bruchfläche nur 8,93 Proc. des

ursprünglichen Querschnittes. Man betrachtet dieses Eisenmangan nicht als eine

Stahlart, sondern vergleicht sie mit einer Bronze (Berg- und

Hüttenmännische Zeitung, 1889 S. 115).

Ueber Mitisgüsse und Aluminiumeisen finden sich Mittheilungen in der Oesterreichischen Zeitschrift für Berg- und

Hüttenwesen, 1888 S. 673 und 1889 S. 81, welcher folgendes entnommen

wird.

Unter Ferro-Aluminium versteht man ein Eisen, welches 6 bis 10 Proc. Aluminium

enthält und gewöhnlich bei dem Mitisprozesse verwendet wird, welcher darin besteht,

aus einem äuſserst kohlenstonarmen, weichen Eisen unter Zuhilfenahme eines Zusatzes

von Aluminium direkt schmiedbaren Guſs zu erzeugen.

Es ist bekannt, daſs durch den Hochofenprozeſs unter entsprechenden Bedingungen

Aluminium aus seinen Verbindungen abgeschieden und ins Roheisen übergeführt wird. So

fand man im englischen Roheisen 0,5 bis 1 Proc., im schwedischen 0,75 Proc., im

Siegerländer Roheisen 0,077 Proc.

Während Karsten der Ansicht war, daſs sich Thonerde beim

Hochofen-Prozesse nicht reducire, glaubt Grüner durch

den erhöhten Kalkzuschlag die Abscheidung des Aluminiums begünstigen zu können.

Der sogen. Bombay-Wootz-Stahl soll seine guten

Eigenschaften nach Faraday und Le Blanc einem

Aluminiumgehalte verdanken, wohingegen Karsten und

Henry kein Aluminium in dem echten Wootz

finden konnten.

Faraday und Stodart wollen eine Legirung von Eisen und

Aluminium durch direkte Reduction der Thonerde erzeugt haben (vgl. Wedding, Eisenhüttenkunde, Bd. 1 S. 247).

Nach Lohage hat bei der Guſsstahlfabrikation ein Zusatz

von Thonerde und Mangan einen groſsen Einfluſs auf das Korn und den Lustre des

Stahles, indem sich neben Silicium-Mangan auch Silicium-Aluminium bilden soll,

welches sich aus dem flüssigen Stahle oberflächlich abscheidet.

Rogers, Knowles, Benzon, Deville, Tissier, Michel,

Calvert und andere Experimentatoren und Fabrikanten stellten bereits früher

mehr oder Weniger Aluminiumeisen dar oder befürworteten dessen Herstellung.

Aus neuerer Zeit stammt die Ausführung des Oestberg'schen Verfahrens in Amerika und England. Nach diesem werden

Schmiedeeisen-Abfälle in Graphittiegeln geschmolzen, die in einem eigenen Flammofen

Angesetzt sind. Diese Tiegel fassen 67 Pfund Einsatz und halten 6 bis 7

Beschickungen aus. Als Brennmaterial verwendet man Erdöl oder Erdölrückstände und

ist in den Stand gesetzt, 11 Schmelzungen in 12 Stunden auszuführen. Jeder Tiegel

ist mit einem Deckel bedeckt, der eine Oeffnung besitzt, welche sich direkt unter

einer solchen des Gewölbes befindet. Die Guſsformen bestehen aus einer Mischung von

Einern feuerfesten Thon, der gebrannt, zerkleinert und mit Melasse als Bindemittel

versehen ist. Dieses Material hat sich vorzüglich bewährt. Das Ausgieſsen geschieht

mittels einer bedeckten, heizbaren Guſspfanne.

Schmiedeeisen schmilzt nach Oestberg's Ansicht bei

ungefähr 4000° F. und es würde nothwendig sein, es weit über seinen Schmelzpunkt zu

erhitzen, wenn es flüssig genug sein sollte, um, in feine Formen gegossen, dieselben

gut auszufüllen. In dieser Ueberhitzung liegt nun die Gefahr, daſs das Eisen Gase

absorbirt, die es unmöglich machen würden, dichte Güsse herzustellen. Um diesem

Uebelstande abzuhelfen, machte Oestberg Gebrauch von

der wohl bekannten Thatsache, daſs der Schmelzpunkt gewisser Metalllegirungen unter

jenen der zusammensetzenden Bestandtheile liegt. Unter diesen Legirungen sind die

Aluminiumlegirungen sehr bemerkenswerth.

Bei der Erzeugung von Mitisgüssen wird in dem Augenblicke, in dem die Beschickung

geschmolzen erscheint, eine sehr geringe Menge Aluminium, etwa 0,05 Proc., in den

Tiegel gegeben, und zwar nicht als reines Aluminium, sondern in der Form einer

Aluminium-Eisen-Legirung, die 6 bis 8 Proc. Aluminium nebst etwa 1 bis 1,25 Proc. Si

enthält. Der Schmelzpunkt des Ganzen sinkt sofort um etwa 500° F.; die Beschickung,

die dann fast um 500° über ihren neuen Schmelzpunkt erhitzt erscheint, wird ungemein

flüssig und läſst sich in die feinsten Formen gieſsen. Dieser bedeutende

Flüssigkeitsgrad gestattet das Entweichen der Gase, die sonst den Guſs porös machen

würden. Als Resultat erhält man einen auſserordentlich dichten, festen und zähen

Guſs von Schmiedeeisen.

Es mag hier gleich erwähnt werden, daſs man durch den Aluminiumzusatz je nach Wunsch

ein härteres oder ein weicheres und sogar ein schweiſsbares Material erhalten

kann.

Der Mitisguſs erfährt in Amerika die günstigste Beurtheilung. Ledebur findet die wesentliche Aufgabe des Aluminiums in der Zerstörung

des im Eisenbade gelösten Eisenoxyduls. Letzterer ist also mit Henrotte der gleichen Meinung, daſs das Aluminium sich

wie der Phosphor bei der Herstellung der Bronze verhält, während Oestberg glaubt, daſs durch den Aluminiumzusatz die

Temperatur der Legirung so weit herabgesetzt werde, daſs das Metall die Eigenschaft

verliert, Gase zu erzeugen.

Nordenfeldt benutzt zur Herstellung von Mitiseisen den

in Fig. 15

abgebildeten Ofen, welcher aus drei Theilen besteht. Die dem Herde zunächst liegende

Abtheilung ist der Schmelzraum, die beiden anderen hinten angeordneten sind

Vorwärmräume. In jeder Abtheilung haben zwei Schmelztiegel aus Graphit Platz. Diese

Oefen werden womöglich mit flüssigem Brennstoffe geheizt. Den Zug besorgt eine Esse,

die mit Register versehen ist. Die Wände sind mit Luftkühlungskanälen durchzogen.

Der Kanal o dient dazu, die Verbrennungsproducte direkt

in den Kamin abzuführen während der Zeit, daſs die Tiegel ausgenommen werden. Die

Abtheilungen, welche die Tiegeln enthalten, sind mit Deckeln, die Schaulöcher

enthalten, schlieſsbar. Als Brennmaterial verwendet man mit Vortheil Nebenproducte

der Destillation des Erdöles oder Theer.

Der Zufluſs des Brennmateriales erfolgt durch ein Rohr, welches dasselbe in den

obersten Kübel bringt. Jeder enthält ein Ueberlaufrohr, durch welches die unten

liegenden Tröge versorgt werden, aus dem letzten Kübel flieſst der Brennstoff in

einen besonderen Behälter.

Die Verbrennungsluft dringt bei den Zwischenräumen der Trogreihe ein, verbrennt einen

Theil des Brennstoffes und verflüchtigt einen anderen Theil, und erst in der Kammer

d vollzieht sich die vollkommene Verbrennung, die

hiezu nöthige Luft tritt durch die Oeffnung m zu. Der

Luftzutritt ist regulirbar.

Die Verbrennung des Oeles ist eine vollkommene; die erzeugte Temperatur ist höher als

jene in metallurgischen Oefen bisher erreichte.

Der Einsatz für einen Tiegel beträgt 30k; englische

Tiegel halten 5 bis 6 Schmelzungen aus.

Das Einschmelzen dauert 75 Minuten, demnach ebenso lange, um für einen Ofen 60k zu erzeugen, woraus sich die Erzeugung für 12

Stunden mit Maximum 550k berechnet.

Das Verfahren, welches in diesem Ofen ausgeführt wird, unterscheidet sich von der

Herstellung des Tiegelguſsstahles im Wesentlichen nur durch das Eintragen von

Eisenoxyd haltigen Eisenbriquettes in die Tiegel und den Zusatz von Aluminium.

Nach der Revue universelle, 1888 III., 2. S. 190, soll

das Mitiseisen zu der Annahme berechtigen, die Schmiedearbeit umgehen zu können.

(Schluſs folgt.)

Tafeln