| Titel: | Neuerungen im Metallhüttenwesen. |

| Autor: | W. Koort |

| Fundstelle: | Band 272, Jahrgang 1889, S. 444 |

| Download: | XML |

Neuerungen im Metallhüttenwesen.

(Schluſs des Berichtes S. 391 d. Bd.)

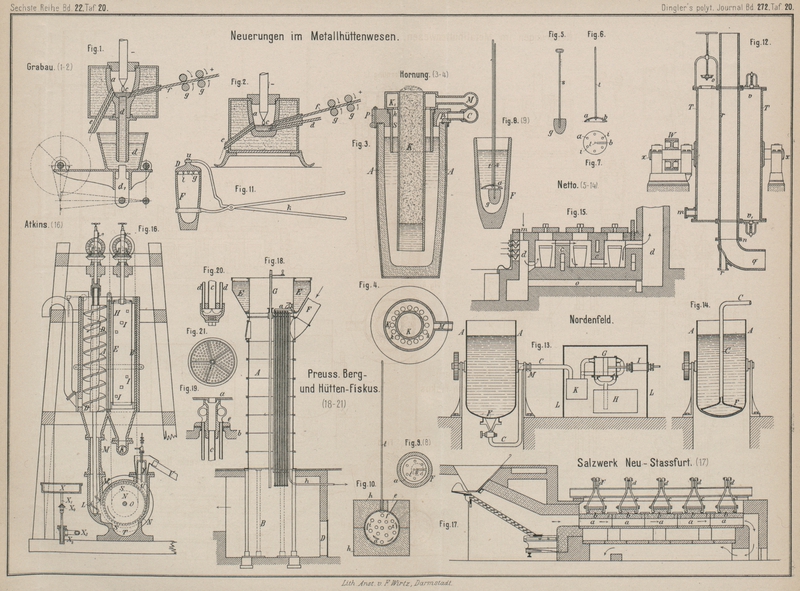

Mit Abbildungen auf Tafel

20.

Neuerungen im Metallhüttenwesen.

Kupfer und Zink.

Nach Industries, Bd. 5 S. 103, hat

de

Escozura in Madrid sich ein Verfahren patentiren lassen, welches gestatten

soll, auf elektrolytischem Wege 78 Proc. des Kupfers aus der schwefelsauren

Extractionslauge der Erze zu gewinnen, während* der Rest auf andere Weise erhalten

werden kann. Das Verfahren, welches nicht genauer beschrieben ist, soll auf

spanischen Werken (Riotinto) eingeführt werden.

Walther Feld und Dr. Georg v.

Krone in Charlottenburg haben für ein Verfahren zur Darstellung von

Siliciumkupfer das D. R. P. Nr. 47201 vom 21. April 1888 erworben.

Es wird ein Gemenge von 30 Th. entwässertem Kupferchlorid, 8 Th. Kieselerde und 3 Th.

Kohle mit einem Gemenge von 150 Th. Kupfer, 25 Th. Kieselerde und 20 Th. Kohle

überschüttet. Die ganze Beschickung wird so lange auf Rothglut erhitzt, als in den

entweichenden Grasen noch Chlor bemerkbar ist. Dann steigert man die Temperatur auf

Weiſsglut, um das gebildete Siliciumkupfer zusammenzuschmelzen. Auf diese Weise soll

eine spröde, 8 Proc. Silicium enthaltende Legirung gewonnen werden.

Die Eigenschaft des Kochsalzes, beim Erhitzen mit Kieselerde Chlor abzugeben und bei

der Gegenwart von Kupfer dasselbe zu chloriren, gestattet, das Kupferchlorid durch

Kochsalz zu ersetzen.

Zur Gewinnung einer 8 Proc. Si enthaltenden Legirung sollen sich folgende

Verhältnisse als zweckmäſsig erwiesen haben:

Ein Gemenge von 30 Th. Kochsalz, 25 Th. Kieselerde und 6 Th. Kohle wird mit einem

Gemenge von 150 Th. Kupfer, 25 Th. Kieselerde und 15 Th. Kohle überschichtet. Die

ganze Beschickung wird darauf so hoch erhitzt, daſs Chlor zu entweichen beginnt.

Darauf steigert man, wie vorhin angegeben, die Temperatur auf Weiſsglut, um das

Siliciumkupfer anzusammeln. Selbstverständlich können die Verhältnisse so getroffen

werden, daſs man ein an Silicium reicheres oder ärmeres Kupfer erhält.

Es ist bekannt, daſs ein Gehalt an Silicium die Härte, Festigkeit,

Widerstandsfähigkeit und Guſsfähigkeit des Kupfers und seiner Legirungen erhöht. In

Folge dessen ist das Siliciumkupfer sehr geeignet zur Herstellung von Legirungen,

welche die angegebenen Eigenschaften besitzen sollen.

Die Siliciumkupferlegirungen dürften auch ein ausgezeichnetes Material zur

Anfertigung von Glocken, Kunstgegenständen, Maschinentheilen, Bronzegeschützen,

Drahtseilen, Patronenhülsen und ähnlichen Erzeugnissen bilden, welche in ihrer

Anwendung einer in jeder Beziehung groſsen Widerstandsfähigkeit bedürfen.

Die Eigenschaft des Siliciums, dem schmelzenden Kupfer die letzten Reste von

Sauerstoff zu entziehen, macht das Siliciumkupfer auch geeignet, als Zusatz beim

Läutern des. Kupfers zu dienen.

Wegen des Heusler'schen Verfahrens zur Darstellung von

Siliciumkupfer und dessen Verwendung siehe D. p. J.,

1886 261 478.

Das Extractionsverfahren für Kupferkiese mittels Eisennitrats (vgl.

D. p. J., 1889 271 214) ist

nach der Berg- und Hüttenmännischen Zeitung, 1889 S.

47, durch eine Reihe systematisch angestellter Versuche weiter geprüft und

entwickelt, sowie auf Zinkblende haltige Erze übertragen worden.

Schwefelkupfer und Schwefelzink werden leichter sulfatisirt als Schwefeleisen, was

dem Verfahren zu besonderem Vortheile gereicht.

Man mischt das bis auf 1 oder 2mm Korngröſse

zerkleinerte Erz (Riotinto-Kiese u.s.w.) mit der erforderlichen Menge von

Eisennitrat aufs innigste, bringt das Gemenge in einen entsprechend construirten

Ofen und erhitzt bis auf etwa 40 bis 60° C, wobei die erste kräftigere Reaction vor

sich geht, indem etwa die Hälfte der Salpetersäure sich abspaltet und unter Bildung

niederer Oxydationsstufen den Sauerstoff an das Schwefelkupfer abgibt. Bei

Steigerung der Temperatur auf etwa 130 bis 180° findet die vollständige Spaltung des

salpetersauren Eisensalzes statt und es hinterbleibt Eisenoxyd. Die entwickelten

salpetrigen Dämpfe werden um so vollständiger reducirt und ausgenutzt, je länger sie

mit oxydirbaren Schwefelmetallen in Berührung bleiben, weshalb eine entsprechend

höhere Schichtung des Materiales zweckentsprechend ist.

Da nun das Stickoxydgas bei Gegenwart von atmosphärischer Luft sich wieder leicht zu

N2O3 und NO2 oxydirt und unter Zuführung von Sauerstoff sich

weiter in Salpetersäure umsetzen, so ist damit der Weg der Regenerirung der

Salpetersäure angedeutet.

Während des Sulfatisirungsprozesses leitet man daher einen Luftstrom durch den

geschlossenen, nur mit einem Abzugskanale versehenen Erhitzungsapparat und führt die

salpetrigen Dämpfe nach geeigneten Absorptionsthürmen, woselbst sich die Bildung der

Salpetersäure vollzieht. Der Verlust an Salpetersäure soll hierbei nur 4 bis 5 Proc.

betragen.

Nach dem Verschwinden der braunrothen Dämpfe in etwa 2 bis 4 Stunden ist der

Sulfatisirungsprozeſs vollendet und kann nur das gebildete Kupfersulfat mit Wasser

ausgelaugt werden, ohne den Rückstand weiter zu verwerthen, oder aber man röstet

durch bloſse Steigerung der Temperatur in dem entsprechend eingerichteten

Sulfatisirungsofen den rückständigen Schwefel der Pyrite vollständig ab und

schlieſst eine Schwefelsäuregewinnung an. Das sulfatisirte Material ist durch die

reichliche Gasentwickelung im Sulfatisirungsprozesse äuſserst porös und aufgelockert

und der nachfolgenden Röstung so aufs Beste vorgearbeitet, wodurch dieselbe schnell

und vollständig von statten geht. Das Röstgut wird mit Wasser ausgelaugt und das

Kupfer der erfolgenden Kupfervitriollauge mit Eisen als Cementkupfer gefällt. Die

resultirende Eisenvitriollauge wird mit einer concentrirten Lösung von

salpetersaurem Kalke (durch Einwirkung der regenerirten Salpetersäure auf

kohlensauren Kalk erhalten oder in Salpeterplantagen billigst erzeugt) versetzt, wobei sich

schwefelsaurer Kalk (in Form von sogen. Annaline für Papierfabrikanten von groſsem

Handelswerthe) ausscheidet und eine Lösung von salpetersaurem Eisenoxydul sich

bildet. Letztere wird in Vorlagen durch die salpetrigen Dämpfe des

Sulfatisirungsprozesses weiter zu salpetersaurem Eisenoxyd oxydirt und abgedampft.

Der zu dem beschriebenen Sulfatisirungsprozesse erforderliche Ofen müſste demnach

zwei, je nach Belieben abstellbare Abzugskanäle besitzen, einmal für die salpetrigen

Dämpfe und dann für die schwefligsauren Gase. Auf diese Weise ist in einem Apparate

und in einer Operation Sulfatisirung und Röstung vollzogen und damit eine gesonderte

chlorirende Röstung u.s.w. mit den erforderlichen Arbeitskräften und

Brennstoffverbrauch.

In entsprechender Weise läſst sich das beschriebene Verfahren auch direkt für

blendehaltige Pyrite und sonstige blendige Erze mit gleichem Erfolge verwerthen und

dürfte ein willkommenes Mittel bieten, um die sonst so schwierig zu verarbeitenden

blendigen Kiese und deren Abbrände in einfachster Art zu sulfatisiren und den

Zinkgehalt zu extrahiren. Die zinkischen Abbrände, welche neben Schwefelzink und

Zinksulfat auch gewisse Mengen von Zinkoxyd enthalten, müssen zur vollständigen

Extraction ihres Zinkgehaltes etwas verschieden behandelt werden. Zunächst werden

die gepulverten Abbrände ihrem Schwefelzinkgehalte entsprechend mit der

erforderlichen Menge salpetersauren Eisenoxydes gemengt und wie oben dem

Sulfatisirungsprozesse unterworfen. Der Rückstand wird alsdann mit warmem Wasser

ausgelaugt, wobei nur das gebildete Zinksulfat in Lösung geht, während das

vorhandene Zinkoxyd mit schwefelsäurehaltigem Wasser in einer Nachlauge ausgezogen

wird. Ein anderer vorzuschlagender Weg zur Extraction des Zinkoxydgehaltes ist der,

daſs man den ersten Laugrückstand mit der regenerirten Salpetersäure einige Zeit

stark erwärmt, wobei neben dem im Sulfatisirungsprozesse gebildeten Eisenoxyde auch

das vorhandene Zinkoxyd als salpetersaures Salz sich löst. Das Gemisch beider Salze

wird von neuem als Sulfatisirungsmaterial benutzt und der nach dem Auslaugen mit

Wasser erhaltene Rückstand wieder mit der regenerirten Salpetersäure behandelt, und

so fort, bis eine genügende Anreicherung an salpetersaurem Zinkoxyde stattgefunden

hat, um das Eisenoxyd durch geschlämmtes Zinkoxyd auszufällen. Aus dieser

salpetersauren Zinklösung erhält man wieder direkt Salpetersäure, entweder durch

Zusatz von Schwefelsäure und Abdestilliren oder aber durch Abdampfen und Erhitzen

des Salzes bis zur Zersetzung, wobei Zinkoxyd hinterbleibt und salpetrige Dämpfe

entweichen, welche in Wasser geleitet und unter Salpetersäurebildung absorbirt

werden.

Die Sulfatisirungsverfahren für Einfachschwefelkupfer (CuS) und Halbschwefelkupfer

(C2S) lassen sich ohne Berücksichtigung des

Krystallwassers durch folgende Gleichungen ausdrücken:

I. Fe2(NO3)6 + CuS = 2CuSO4 +

FeO3 + 6NO + O.

II. 2Cu2S + Fe2(NO3)6 + O = 2CuSO4 + 2CuO + 6NO + F2O3.

Aus Gleichung II ist ersichtlich, daſs neben dem Kupfersulfat auch ein Gehalt an

Kupferoxyd entsteht, welcher sich aber theils in der nachfolgenden Röstoperation,

theils durch weitere und stärkere Erhitzung bis zur Zersetzung des Eisensulfates

sulfatisiren läſst (Flechner's Verfahren). Nachstehend

sind einige Versuchsresultate angegeben:

I. Kupferkiese.

1) Riotinto-Kies (3,55 Proc. Cu) mit 30 Proc. Eisennitrat

sulfatisirt und geröstet:

Die Wasser lauge enthielt:

Cu

3,47

Proc.

Fe

3,62

„

SO3

13,71

„

2) Probe Nr. 1 mit 17 Proc. Eisennitrat sulfatisirt und

geröstet:

Wasserlauge:

Schwefelsäurehaltige Nachlauge:

Cu

2,3 Proc.

Cu

1,21 Proc.

Fe

0,4 „

in Summa Cu

3,51 Proc.

Vergleicht man diese beiden Analysenresultate, so ergibt sich, daſs eine geringere

Menge Eisennitrat, als theoretisch erforderlich, keine vollständige Sulfatisirung

erreichen läſst, dagegen eine beinahe eisenfreie Lauge resultirt und daſs sich der

Rest des Kupfergehaltes durch eine nachfolgende Laugung mit schwefelsäurehaltigem

Wasser ausziehen läſst.

3) Pommeron-Kies (0,36 Proc. Cu) mit 10 Proc. Eisennitrat

sulfatisirt und geröstet:

Wasserlauge:

Cu

0,30

Proc.

Fe

2,43

„

4) Schwedischer Kies (4,78 Proc. Cu) mit 17 Proc. Eisennitrat

sulfatisirt und geröstet:

Wasserlauge:

Schwefelsäurehaltige Nachlauge:

Cu

2,31 Proc.

Cu

2,20 Proc.

Fe

Spuren.

in Summa Cu

4,51 Proc.

5) Schwedischer Kies (8,24 Proc. Cu) mit 50 Proc. Eisennitrat

sulfatisirt und geröstet:

Schwefelsäurehaltige Lauge:

Cu

7,71

Proc.

Fe

4,63

„

6) Probe Nr. 5 mit 35 Proc. Eisennitrat sulfatisirt und

geröstet:

Wasserlauge:

Schwefelsäurehaltige Nachlauge:

Cu

4,5 Proc.

Cu

3,41 Proc.

Fe

Spuren.

in Summa Cu

7,91 Proc.

7) Westfälischer Kies (11,16 Proc. Cu) mit 60 Proc. Eisennitrat

sulfatisirt und geröstet:

Wasserlauge:

Schwefelsäurehaltige Nachlauge:

Cu

7,63 Proc.

Cu

2,62 Proc.

Fe

3,41 Proc.

in Summa Cu

10,25 Proc.

Fassen wir die Ergebnisse vorstehender Analysen zusammen, so stellen sich uns für die

Kupferkiese zwei Fälle dar. Entweder benutzt man zur Sulfatisirung die theoretisch

erforderliche Menge Eisennitrat und laugt bloſs mit Wasser aus, oder aber man

beschränkt den Eisennitratzusatz aufs Nothwendigste und laugt mit

schwefelsäurehaltigem Wasser nach.

II. Zinkabbrand.

1) Schlesische Erze (9,98 Proc. Zn) mit 50 Proc. Eisennitrat

sulfatisirt und geröstet:

Wasserlauge:

Salpetersäureauszug des

Rückstandes:

Zn

5,98 Proc.

Zn

3,42 Proc.

in Summa

9,40 Proc. Zn.

2) Probe Nr. 1 mit 80 Proc. Eisennitrat in Lösung erhitzt und zur

Trockne gebracht:

Wasserlauge:

Zn

7,68

Proc.

Für die Extraction des Zinkes ist dem Erfinder des

Verfahrens, Josef Perino, ebenso wie bereits früher für

die Behandlung der Kupfererze, ein D. R. P. unter Nr. 46748, gültig vom 31. Mai

1888, mit folgendem Patentansprüche verliehen worden:

„Extraction des Zinkes aus blendehaltigen Schwefelkiesen, deren Abbränden und

allen schwefelzinkhaltigen Erzen durch einen Sulfatisirungsprozeſs mittels

salpetersaurer Eisensalze bei niedrigen Temperaturen derart, daſs das

Schwefelzink direkt in leichtlösliches Zinksulfat verwandelt wird.“

Nach dem Vorgange von Eichhorn und Liebig sind zahlreiche Ofenconstructionen bekannt

geworden, welche das Todtrösten der Zinkblende in Muffelöfen bezwecken.

Während man früher glaubte, daſs zur Entfernung der letzten 8 bis 10 Proc. Schwefel

ganz besonders hohe Temperaturen erforderlich seien, hat sich jetzt gezeigt, daſs zu

diesem Zwecke die Temperatur der Muffelöfen hoch genug ist. Man muſs nur genügend

lange Zeit auf den Röstprozeſs verwenden.

Eichhorn veröffentlicht in der Berg- und Hüttenmännischen Zeitung, 1889 S. 113 und 114 die

Betriebsresultate solcher Röstöfen, welche er selbst 18 mal in Deutschland und

Belgien zur Ausführung gebracht hat. Der Ofen ist ein Doppelofen mit langgestreckten

Muffeln, äuſserer Beheizung und vier Sohlen. Um die vorhandenen Fundamente von allen

Freiberger oder Hasenclever-Oefen benutzen zu können, wird den Herden nur eine

Breite von 1m,40 gegeben.

Ein solcher Ofen liefert in 24 Stunden 4200 bis 4500k Röstgut, bei einem Verbrauche von vier Schichten für die gesammte

Ofenbedienung und 800k westfälischer Steinkohlen.

Das Röstgut enthält nur 0,1 Proc. Schwefel, bei kalkiger Gangart und der daraus

folgenden Gypsbildung etwa 2½ Proc. Schwefel.

Der geringe Kohlenverbrauch gegenüber den alten Freiberger Oefen erklärt sich daraus, daſs

letztere wegen der kurzen Röstzeit mit unnöthig hohen Temperaturen arbeiten müssen

und daſs der Arbeitsprozeſs es bedingt, vor der Feuerbrücke durch die offenen

Ofenthüren einen enormen Luftüberschuſs einströmen zu lassen, der, um die Temperatur

im Ofen zu erhalten, miterhitzt werden muſs.

Die Gase von den Freiberger Oefen enthalten meist nur 2 Vol.-Proc. SO2 und weniger. Die Gase der Muffelöfen haben, je

nach dem Schwefelgehalte der Erze, 6 bis 8 Vol.-Proc. SO2. Sie sind also geeignet zur Darstellung von Schwefelsäure und zur

Erzeugung wasserfreier flüssiger schwefliger Säure, welch letztere in der

Papierfabrikation, bei der Eisbereitung u.s.w. bereits Anwendung findet.

Eichhorn theilt mit, daſs von jenen 18 angelegten Oefen

12 Oefen die Gase zur Schwefelfabrikation und 6 Oefen zur Herstellung flüssiger

SO2 hergeben. Die Betriebskosten sollen sich

noch dadurch vermindern lassen, daſs die Herdbreite von 1m,40 auf 1m,80

erhöht wird, wodurch die Leistung auf 5200 bis 5400k gesteigert werden kann.

Julius Miche und Robert

Schumann in Dombrowa bei Beuthen in Oberschlesien benutzen das nachfolgend

beschriebene Verfahren, um die in zinkischen Dalomiten und Waschabgängen u.s.w.

enthaltenen 3 bis 5 Proc. Zink auf einen höheren Procentsatz anzureichern (D. R. P.

Nr. 46282 vom 20. April 1888).

In einer Muffel oder Retorte wird das obengenannte Rohproduct, welches aus

kohlensaurem Kalke und Magnesia hauptsächlich, zum geringeren Theile aber aus Zink

und Eisen besteht, geröstet, wodurch fast sämmtliche Kohlensäure ausgetrieben wird,

so daſs nur die Oxyde vorstehender Metalle zurückbleiben.

Schon durch diesen Röstprozeſs nimmt der Zinkgehalt erheblich zu, während das

verarbeitete Rohproduct erheblich an Gewicht verliert. Nun wird diese geröstete

Masse erkalten gelassen, in einen Behälter gebracht und mit Wasser befeuchtet,

später aber mehr Wasser hinzugefügt, so daſs das Product abgelöscht wird. Hierauf

läſst man die hierdurch gebildete Kalkmilch ablaufen und spült je nach Bedarf den

Rückstand, welcher jetzt aus Zinkoxyd, Eisenoxyd und etwas Magnesia besteht, zwei-

bis dreimal nach. Durch dieses Verfahren wird eine Anreicherung des Rückstandes

erzielt, welche vier- bis fünffach so hoch an Zink ist als das ursprüngliche

Rohproduct; wenn also das Rohproduct 4 Proc. Zink enthielt, so wies der Rückstand

bei Versuchen 17,5 Proc. Zink auf.

Durch Versuche wurde folgendes festgestellt: 5000k

Rohproduct verloren durch den Röstprozeſs 2000k

und durch die Ablöschung durch Wasser 1500k, so

daſs von 100 Centnern Rohproduct nur 30 Centner angereichertes, für die Hütte aber

zu verwerthendes Gut von 18 Proc. Zink übrig blieben, wodurch die Zweckmäſsigkeit

des Verfahrens bewiesen wird.

Die Kupferproduction der Erde betrug im J. 1888 nach Merton 261852 engl. Tonnen, gegenüber 151963t im J. 1879. An dieser Production betheiligen sich vorzugsweise (vgl. Berg- und Hüttenmännische Zeitung, 1889 S. 131)

1888

1879

Australien

mit

7450t

9500t

Oesterreich

„

1010t

245t

Bolivien

„

1450t

2000t

Canada

„

2250t

50t

Chile

„

31240t

49315t

Cap der guten Hoffnung

„

5800t

4328t

England

„

1500t

3462t

Deutschland

„

15230t

9000t

Italien

„

2500t

1140t

Mexico

„

2050t

400t

Ruſsland

„

4700t

3300t

Schweden

„

900t

800t

Spanien und Portugal

„

63800t

33361t

Vereinigte Staaten

„

103128t

23350t

Die Zinkproduction der Welt erreichte in den letzten Jahren folgende Ziffern (vgl.

Oesterreichische Zeitung für Berg- und Hüttenwesen,

1889 S. 169):

1888

1887

1886

Rheinland und Belgien

133245t

130995t

129020t

Schlesien

83375t

81375t

81630t

Groſsbritannien

26633t

19339t

20730t

Frankreich und Spanien

16140t

16028t

15305t

Polen

3785t

3580t

4145t

Oesterreich

3827t

3566t

3760t

Vereinigte Staaten

50000t

45530t

38072t

–––––––––––––––––––––––

317005t

300413t

292662t

Edelmetalle.

Zum continuirlichen Abscheiden von Gold und anderen Edelmetallen aus ihren Erzen

benutzt Atkins (vgl. D. R. P. Nr. 45774 vom 27.

November 1887) einen Apparat, welcher aus einer senkrechten, durch eine

Filtrationsvorrichtung E (Fig. 16) in zwei

Abtheilungen A und B

getrennten Kammer besteht, wobei die die Anode bildende Abtheilung A mit einer aus leitendem, elektrolytisch unlöslichem

Materiale hergestellten Vorrichtung versehen ist. Eine solche Vorrichtung kann z.B.

aus einer Schraube D oder schräg gestellten über

einander liegenden Sieben bestehen, wodurch der Durchtritt des Erzes verzögert

werden soll. Die diese Hemmungsvorrichtung enthaltende Kammer A ist mit einem Auslasse M

versehen, durch welchen die Gangmasse continuirlich entfernt werden kann, während

die Kathodenabtheilung eine rotirende, cylindrische Kathode H, biegsame Abstreicher J und unten einen

Auslaſs K enthält, hierdurch soll der von der Kathode

abgestrichene Niederschlag continuirlich entfernt werden.

Statt der beiden Kammern A und B kann auch nur eine Abtheilung vorhanden sein, deren Wand dann aus

leitendem Materiale bestehen muſs, um entweder den positiven oder negativen Pol

bilden zu können,

während die ebenfalls aus leitendem Materiale hergestellte Hemmungsvorrichtung von

einem als Filter dienenden porösen Cylinder eingeschlossen wird.

Der genannte Auslaſs M steht mit dem Einlaſsrohre M1 eines

Amalgamirungsapparates in Verbindung. Letzterer besteht aus einem wagerechten

Cylinder N, welcher eine rotirende Trommel O enthält. Quer über dem Umfange dieser Trommel sind

Rinnen oder Kanäle S hergestellt, und die so gebildeten

Räume sowohl wie der Spielraum zwischen der Trommel und dem Cylinder werden mit

Quecksilber gefüllt. Zur Aufnahme von überschüssigem Quecksilber ist unten im

Cylinder N eine Vertiefung T vorgesehen.

Die Abtheilungen A und B

werden mit einer der bekannten elektrolytischen Lösungen je nach der Natur des zu

behandelnden pulverisirten Erzes gefüllt. Das Erz fällt auf die Schraube D und gelangt in Folge seiner Schwere auf der geneigten

Fläche der Schraube nach unten. Da letztere aber zweckmäſsig in der Richtung gedreht

wird, welche das Erz nach dem oberen Theile der Anodenabtheilung zu heben bestrebt

ist, so wird die Bewegung des Erzes von oben nach unten durch die elektrolytische

Lösung verzögert und das ganze Erz eine erhebliche Zeitlang mit dem Anodenpole in

Verbindung gelassen. Auf diese Weise soll ein Theil der unedleren Metalle sich lösen

und auf der Kathode niedergeschlagen werden, während Gold und Silber vorwiegend nach

dem Amalgamirungsapparate gelangen. Dort tritt es in die Rinnen an dem Umfange der

Trommel O ein, wird bei Drehung dieser Trommel in

Richtung des Pfeiles nach dem unteren Theile des Cylinders N durch das darin befindliche Quecksilber geführt und steigt an der

anderen Seite hoch, sobald die Trommel sich zu drehen fortfährt. Endlich tritt es

aus den Rinnen oder Kanälen der Trommel aus, indem es in Folge der geringeren

Dichtigkeit durch das Quecksilber an einem Auslaſskanale U auf der entgegengesetzten Seite des Cylinders N hochsteigt und durch den Abzug V

weitergeführt wird. Es ist ersichtlich, daſs beim Durchtreten durch den

Amalgamirungsapparat die Erzpartikelchen in stetiger Bewegung sind und in innige

oder reibende Berührung mit dem Quecksilber gebracht werden.

Um den Quecksilberstand in dem Amalgamirungsapparate und dadurch die Menge Erz

reguliren zu können, welche durch den Apparat in einer gegebenen Zeit geht, wird ein

Quecksilberregulator angewendet, welcher aus einem Behälter X besteht, mit dessen Boden ein Rohr X1 verbunden ist, welches in eine Kammer X2 mündet, die durch

ein Rohr X3 mit dem

Quecksilber in dem Cylinder N in Verbindung steht. Das

untere Ende des Rohres X1 geht durch eine Stopfbüchse oben an der Kammer X2, so daſs das Rohr X1 mit dem Reservoir

X innerhalb gewisser Grenzen mittels des durch eine

Kurbel zu bewegenden Kegeltriebes X4 gehoben und gesenkt werden kann.

Das Kegelrad X4 wird

innen angeschraubt und das Rohr X1 hindurch geschraubt, so daſs, sobald die genannte

Kurbel gedreht wird, das Kegelrad ähnlich in seinem Lager gedreht wird und als

Mutter auf den Gewindetheil des Rohres X1 wirkt und dieses zusammen mit dem Reservoir X hebt oder senkt. Soll die Menge von Quecksilber in

dem Amalgamirungsapparate vermehrt werden, um den Zutritt von Erz aus dem

elektrolytischen Apparate zu verzögern, so werden das Reservoir X und Rohr X1 gehoben, und mehr oder weniger Quecksilber gelangt

aus dem Reservoir X nach dem Cylinder N. Will man dagegen die Menge Quecksilber in dem

Amalgamirungsapparate vermindern, um den Zutritt von Erz aus dem elektrolytischen

Apparate zu vermehren, so werden das Reservoir X und

das Rohr X1 gesenkt,

und mehr oder weniger Quecksilber gelangt aus dem Cylinder N in den Behälter X.

Einrichtungen an Muffel- und Cupolöfen,

Flugstaubverdichtung.

Bei den Muffelöfen gewöhnlicher Construction befinden sich über der Sohle eines Ofens

zwei Gewölbe, zwischen welchen die Flamme hindurchschlägt.

Seitens der Direktion des Salzbergwerkes Neu-Staſsfurt

in Löderburg bei Staſsfurt wird nun vorgeschlagen, die Decke des Ofens aus

aufgehängten röhrenförmigen Steinen herzustellen, durch welche die glühenden

Feuergase hindurchstreichen (vgl. D. R. P. Nr. 46215 vom 8. Mai 1888).

Die röhrenförmigen Steine b (Fig. 17) werden mittels

eiserner Haken c an den Trägern d aufgehängt und durch derartiges Aneinanderfügen derselben, daſs die

Oeffnungen auf einander passen, Feuerzüge a

gebildet.

Auch mittels Schrauben, welche in den Steinen befestigt sind, oder durch andere

geeignete Vorrichtungen können dieselben an den Trägern aufgehängt werden. Durch

Aufhängung der röhrenförmigen Steine wird der seitliche Druck eines Ofengewölbes

aufgehoben und auſserdem ermöglicht, daſs sämmtliche Feuerzüge in der gleichen Höhe

über der Ofensohle sich befinden, was bei einem Gewölbe unmöglich ist.

Ernst Boeing in Bad Nauheim will (vgl. D. R. P. Nr.

46584 vom 18. Juli 1888) bei Schmelz- und Cupolöfen aus dem oberen Theile des

Wenschachtes die Verbrennungsgase mittels Ventilators (Gebläsemaschine) absaugen,

wobei die Einrichtung getroffen ist, daſs letzterer je nach Bedarf durch getheilte,

mit Hähnen verschlieſsbare Rohre sowohl aus dem oberen Theile des Ofenschachtes, als

auch aus der freien Luft saugen kann.

Der Ventilator bläst nicht direkt in den Ofen, sondern in einen entsprechend groſsen

mit Manometer und Sicherheitsventil versehenen Windkessel aus Eisenblech oder

Guſseisen, der weiter noch ein Rückschlagventil und ein Absperrventil hat und dazu

dient, die abgesaugten Wengase mit Luft unter entsprechend hohem Drucke zu mischen.

Vom Windkessel aus führt

die mit Absperrventil versehene Rohrleitung zum Windkanale am Cupolofen oder direkt

zu den Düsen.

Die Vortheile dieser Neuerungen, welche für Schmelzöfen aller Systeme angewendet

werden können, sollen darin bestehen:

1) daſs die Ofengase als Brennstoff nutzbar gemacht werden, wobei sie gleichzeitig

zum Erhitzen der Luft dienen, welche unter hohem Drucke zur Verwendung kommt;

2) daſs man den Schmelzprozeſs völlig in die Hand bekommt, indem man durch Regulirung

der Ventile nach Bedarf mit Ofengasen oder Luft oder beiden gemischt unter groſsem

oder geringerem Drucke blasen und mittels der Absperrvorrichtung das Gebläse

plötzlich anlassen oder abstellen bezieh. verstärken oder verringern kann.

Diese Einrichtung dürfte z.B. die Herstellung von weichem oder hartem Eisen in den

verschiedensten Variationen ermöglichen, da auſser den richtigen

Mischungsverhältnissen der Beschickung in erster Linie der richtige Ofengang bezieh.

die gleichmäſsige Regulirung des Schmelzprozesses mit gröſserer oder geringerer

Hitze für die Erzielung eines guten Eisens in den verschiedenen Härten maſsgebend

ist.

Dem Königl. Preuſsischen Berg- und Hüttenfiskus ist für

einen Apparat zur Gewinnung metallhaltigen Staubes aus den Gasen von Schmelz- und

anderen Oefen durch Condensation das vom 21. Februar 1888 ab gültige D. R. P. Nr.

45677 ertheilt worden. Bei dieser Einrichtung erfolgt die Kühlung durch

Wasserröhren, welche von oben in einen Thurm eingehängt sind und in denen das

Kühlwasser ab und auf steigend circulirt.

In den Fig. 18

und 19

bedeuten die Buchstaben a das Zuleitungsrohr des

Kühlwassers, b ein Stück des Deckels des Kühlthurmes,

c das Centralrohr, dd

die dasselbe umgebenden Röhren, e eine eiserne, in eine

entsprechende Oeffnung des Thurmdeckels passende, wasserdicht schlieſsende Scheibe,

in welcher die oberen Enden des Kühlröhrenbündels befestigt sind. Die Kühlröhren

sind etwa so lang zu nehmen wie die Höhe des Thurmes, und die einzelnen Bündel

derselben sind in der Thurmsection annähernd gleichmäſsig zu vertheilen.

Der Thurm A steht auf Säulen über einer etwas weiteren

Staubsammelkammer B, welche zwischen den Säulen mit

Blechscheidewänden versehen ist, um die Gase in der Kammer vor dem Austritte in den

Abzugskanal C noch circuliren zu lassen.

Die mit einer Klappe versehene Oeffnung D dient zum

Herausholen des in der Kammer sich sammelnden metallhaltigen Staubes.

Ein ringförmiger Wasserbehälter E kann auf dem

Kühlthurme angebracht werden, um das Kühlwasser aufzunehmen und mittels wagerechter

Röhren in die Trichter der Röhrenbündel zu vertheilen. Das Rohr h dient zur Ableitung des über dem Thurmdeckel aus den

Röhrenbündeln austretenden erwärmten Kühlwassers.

Durch das Rohr F münden die Ofengase in den

Kühlthurm.

Ein centrales drehbares Wind- oder Dampfrohr G, an

welchem eine Anzahl Querstutzen angebracht ist und welches etwa so weit wie die

Kühlröhren in den Thurm hinabreicht, dient dazu, von Zeit zu Zeit Wind- oder

Dampfstrahlen gegen die Röhrenbündel zu leiten, um diese von Staubansätzen zu

reinigen.

Das Prinzip, durch Abkühlung und Flächenvergröſserung groſse Mengen von Staub

niederzuschlagen, welches dem Apparate zu Grunde liegt, ist ein allgemein bekanntes,

so daſs hier lediglich die constructiven Mittel, welche zur Ausführung desselben

vorgeschlagen sind, in Betracht kommen.

Wie verlautet, hat sich der Apparat in Friedrichshütte in Schlesien im Kleinen gut

bewährt, so daſs gröſsere Ausführungen und Erweiterungen geplant werden.

W.

Koort.

Tafeln