| Titel: | Neuerungen in der Tiefbohrtechnik; von E. Gad in Darmstadt. |

| Autor: | E. Gad |

| Fundstelle: | Band 273, Jahrgang 1889, S. 246 |

| Download: | XML |

Neuerungen in der Tiefbohrtechnik; von E. Gad in

Darmstadt.

(Schluſs des Berichtes S. 151 d. Bd.)

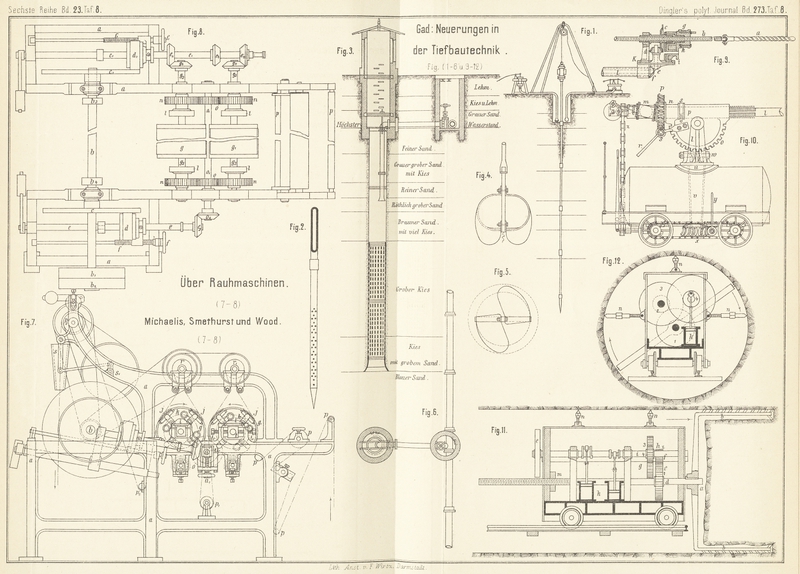

Mit Abbildungen auf Tafel

8 und 12.

Gad, über Neuerungen in der Tiefbohrtechnik.

Zur Zeit haben die Herren T. H. Bell, Middlesbrough, A. L. Stevenson, Durham, und R.

Clough, Willington, Durham, eine sehr vervollkommnete Drehbohrmaschine

(Fig. 9

und 10 Taf.

8) in den Betrieb gebracht, welche das Englische Patent Nr. 2928 vom 27. Februar

1888 erhalten hat. Es handelt sich hierbei hauptsächlich um die Verbesserungen des

Englischen Patents Nr. 9985 vom Jahre 1885 derselben Erfinder, daſs die damalige

Wasserturbine durch schwingende Cylinder für comprimirte Luft ersetzt ist, und daſs

diese Cylinder zur Abbalancirung der vorderwichtigen Bohrstange dienen.

Der Drehbohrer a ist vorn an der Bohrspindel b befestigt. Die Bohrspindel überkommt die Drehung durch das

Getriebe c, d, e und f.

Das Triebrad c treibt die Bohrspindel mittels Keil und

Nuthe, so daſs die Bohrspindel während der Drehung fortschreiten kann. Die

Schraubenmutter g paſst auf das äuſsere

Schraubengewinde der Bohrspindel und wird durch das Getriebe h in eine Drehung von geringerer Geschwindigkeit gesetzt, als die Hülse

des Rades c hat. Die Schraubenmutter g ist aus zwei Theilen gefertigt und kann mithin

abgenommen werden, um die Bohrspindel zurückzustellen. Das Bohrgetriebe ruht mit der

Platte i, durch die Flansche k gehalten, auf dem Vorderende der Bohrstange l, so daſs sich jede Winkelstellung in wagerechter Richtung zwischen

Bohrspindel und Bohrstange annehmen läſst. Das Kegelrad f sitzt fest vorn an der Spitze der Bohrstange l, welche ihrerseits die Drehung von den mit comprimirter Luft

arbeitenden, schwingenden Cylindern m erhält. Die

Bohrstange kann frei durch die Hülse n mit dem

gezahnten Segment o gleiten. Die Mutterschraube p correspondirt mit dem äuſseren Schraubengange der

Bohrstange, so daſs eine Drehung der Mutterschraube die Bohrstange in wagerechter

Richtung bewegt. Das Zahnrad q ist im Inneren mit einer

Feder versehen, wodurch die Bohrstange in der ersteren freie Längsbewegung hat. Mit

Hilfe des Hebels r und des Schneckenrades s kann man das Rad q und

damit die Bohrstange in jede gewünschte Stellung drehen.

Die Hülse n ist am oberen Ende des gegabelten Pfeilers

t gelagert, welcher bei u auf dem Luftreservoir v aufsteht. Die

Schneckenwelle w dient dazu, mittels eines Hebels durch

Eingreifen in die Zähne des Segmentes o die Bohrstange

in lothrechter Richtung umzustellen. Durch die Schneckenwelle x nebst Hebel y am unteren

Theile des Pfeilers t wird der Azimuth der Bohrstange

geändert.

Es ist auch eine Bewegungsvorrichtung für das ganze Fahrzeug unter Benutzung der

Kraftcylinder vorgesehen. Zu dem Zwecke führt die endlose Kette z über ein Klauenrad an der Bohrstange l, und diese ist durch ein Hebelwerk mit dem Getriebe

zur Bewegung der Radachsen einzustellen.

Diese Maschine leidet, wie fast alle Gesteinsbohrmaschinen an einer gewissen

Complicirtheit. Im Ganzen sind die Stoſsbohrmaschinen einfacher gehalten, weil man

bei diesen meist auf die selbsthätige Vorschubeinrichtung verzichtet.

Die englische Stoſsbohrmaschine von James McCulloch,

Manchester, welche bereits am 16. August 1887 unter Nr. 11192 in England patentirt

war, hat auch neuerdings in Amerika am 26. Februar 1889 das Patent Nr. 398637

erhalten.

Eine speciell für Kohlengewinnung bestimmte Handbohrmaschine ist in Amerika dem Herrn

Josef Noice, What Cheer, Jowa, am 2. April 1889

unter Nr. 400593 patentirt worden.

Bei aller Vollkommenheit der Gesteinsbohrmaschinen alter Art scheint, wie gesagt,

deren Gebrauch doch zurückgedrängt zu werden. Die hauptsächlichen mit dem Systeme

untrennbar verbundenen Nachtheile sind folgende:

1) In Schlagwettergruben ist jede Sprengung gefährlich.

2) Das Beräumen nach dem Absprengen setzt den kostspieligen Apparat auf die halbe

Arbeitszeit still.

3) Um den maschinellen Betrieb lohnend zu machen, wird ein möglichst festes, also

geradezu ungünstiges Gestein verlangt.

Alle diese Nachtheile kommen in Fortfall, wenn es gelingt, die maschinelle Arbeit des

Stollenbohrens als Schrämmarbeit in fortdauerndem Betriebe zu erhalten, wobei also

die Schüttmassen während des Fortganges beseitigt werden müssen.

Die Idee, einen vollen Stollen von 2m,1 bis 2m,2 Durchmesser zu bohren, beschäftigt eine Reihe

von Ingenieuren schon seit langer Zeit. Dennoch hat von allen Constructionen bezieh.

Projekten erst die Stanley'sche Streckenbohrmaschine

allgemeine Beachtung gefunden. Herr W. Scholz in Aachen

gibt in der Zeitschrift Glückauf vom 9. Januar 1889, S.

18, eine Beschreibung dieser Maschine, wie er sie während der Jubiläumsausstellung

in Newcastle 1887 in Thätigkeit gesehen hat, wovon das Wichtigste folgt: (Vgl. 1888

271 67.)

Die Maschine ist in den Fig. 11 und 12 Taf. 8

dargestellt. Der Bohrkopf a mit zwei wagerechten Armen

b, welche mit Stahlschneiden c besetzt sind, bohrt einen Kern von etwa 1m,6 Durchmesser und 1m Länge aus. Die Bohrspindel d erhält die

Bewegung durch das Getriebe e, f, g, h von der Welle

i übertragen, welche mittels Pleuelstangen von der

auf dem Bohrwagen stehenden, durch gepreſste Luft getriebenen Zwillingsmaschine k gedreht wird, unter Ausgleich durch das Schwungrad

l. Die Bohrspindel d

ist hinten mit einem Schraubengewinde versehen, das durch die feste, zweitheilige

Mutter m geht. Bei jeder Umdrehung der Bohrspindel

rückt also der Bohrkopf um die Ganghöhe des gedachten Schraubengewindes vor. Ist

letzteres soweit aus der Mutter herausgeschraubt, daſs kein weiterer Vorschub mehr

möglich ist, so schiebt man, nach vorheriger Aufklappung der Mutter m, entweder die Bohrspindel nebst Bohrkopf zurück, oder

den Bohrwagen vor, um letzteren dann nach Schlieſsung der Mutter von Ort

wegzufahren. Um den Bohrwagen während des Bohrens festzustellen, sind die

ausschraubbaren Spreizen n angebracht, welche

selbstredend bei jeder Verschiebung des Bohrwagens gelockert werden müssen.

Der Preis der beschriebenen Maschine beträgt 4000 M. Stanley construirt aber noch eine andere Maschine für 5000 M., welche

unter Fortfall des Schraubengewindes an der Bohrspindel einen selbsthätigen Vorschub

des Bohrwagens besitzt. Bei der letzteren Einrichtung ist allerdings mehr Platz

hinter dem Bohrkopfe zur Fortschaffung des Bohrmehls während der Arbeit. Die

Wegräumung des Kerns ist aber auch nicht ohne Zurückschieben der Maschine möglich.

Es geht hieraus hervor, daſs die Stanley'sche Maschine

in ihrer beschriebenen Form die gestellte Aufgabe noch keineswegs löst. In festem

Gebirge leistet sie nichts, kann also bei wenig mächtigen Flötzen das Hangende und

Liegende nicht mit ausbohren und ist auch nur dort zu gebrauchen, wo z.B. in

mächtigen Flötzen der Kern der Kohle auch noch nach dem Abbohren hält. Die

angegebene Leistung, daſs 2 Mann in achtstündiger Schicht in der Nuneaton-Grube bei

Nuneaton, Warwickshire, 4m abgebohrt haben, als

äuſserste Leistung 1m Strecke in 45 Minuten, läſst

auf sehr günstige Gebirgsverhältnisse an der Arbeitsstelle schlieſsen.

Die Stanley'sche Maschine ist indeſs bereits durch die

von Beaumont und English

überholt, bei der die Fortschaffung der Trümmermassen vom Ortsstoſse selbsthätig

ohne Unterbrechung der Bohrarbeit erfolgt. In Thätigkeit war letztere Maschine schon

auſser in Steinkohlenwerken auch in Versuchsstrecken für den Kanaltunnel.

Auch die österreichische Streckenbohrmaschine der Herren Rziha und Reska ist vollkommener. Für

dieselbe ist Antrieb mit gepreſstem Wasser vorgesehen. Die durchbrochene, mit

Messern besetzte Bohrscheibe am Ende des Preſskolbens erhält ihre Drehbewegung durch

zwei Wassersäulenmaschinen. Festgestellt wird die Maschine durch sechs hydraulische

Pressen mit Pistons. Bei der Drehung unter Vorschub durch den Preſskolben schaben

die Messer concentrische Ringe aus dem Gestein. Die ringförmigen Kerne fallen

zerbröckelt auf die Stollensohle, von wo sie während der Arbeit fortgeschaufelt

werden, während zugleich Wasser den Schabsand fortspült. Ein Nachrücken des

Maschinengestelles wird erforderlich, sobald der Bohrfortschritt dem Hube des

Preſskolbens entsprochen hat.

Der Tiefbohr-Ingenieur Herr Olaf Terp in Breslau hat

neuerdings ein Verfahren patentiren lassen bezieh. im Auslande zum Patent

angemeldet, welches die Erhöhung der Ergiebigkeit von Erdöl-Bohrlöchern und

Schächten bezweckt. Er geht von der Ansicht aus, daſs die oft bedeutende Abnahme des

Oelzuflusses zu der Brunnensohle nach verhältniſsmäſsig kurzer Zeit keineswegs auf

dem Versiegen der Quelle überhaupt beruhe, sondern durch Paraffinbildung an den

Ausfluſsöffnungen und Verstopfung der Gesteinsklüfte herbeigeführt werde. Der

Vorgang hierbei wird folgendermaſsen gedacht: Wenn in einem Bohrloche das ölführende

Gestein (gewöhnlich poröser Sandstein) angebohrt wird, so bildet sich in demselben

Augenblicke eine ganz dünne Paraffinerstarrungskruste auf der Sohle und an den

Wänden des Bohrloches in Folge des Zutritts von Kälte und Feuchtigkeit. Diese

Paraffinkruste wird bei jedesmaligem Abpumpen des Oeles bezieh. Leerpumpen des

Bohrloches um ein klein wenig dicker, mit der Zeit aber so dick, daſs der Oelzufluſs

zum Bohrloche ganz bedeutend durch die klebrige und zähe Substanz gehemmt wird. Dazu

kommt, daſs die an das Bohrloch zuströmenden Gase und zuflieſsenden Oele stets ganz

feine Sandkörner und Gesteinspartikelchen mitführen, welche an der Auſsenseite der

Paraffinschicht haften bleiben und die Undurchlässigkeit verstärken. Schlieſslich

fallen wohl auch von oben Gesteinsstücke in das Bohrloch und das Tageswasser setzt

losgespülte Thon- und Schiefertheile u. dgl. auf der Sohle ab, so daſs mit der Zeit

eine vollständige Vertheerung, Verschlammung und Verstopfung des ölführenden

Gesteins und Absperrung des Oelzuflusses erfolgt.

Bestärkt wird die Wahrscheinlichkeit dieses Vorganges allerdings durch die

Thatsachen, daſs oft nach dem Versiegen von drei mit etwa 30m im gegenseitigen Abstande gebohrten Brunnen ein

vierter nachträglich in der Mitte der ersteren gesunkener ergiebig wird, ebenso daſs

ein Tieferbohren in frisches ölführendes Gestein um einen halben oder ganzen Meter

oft die geschwundene Productivität einer Bohrung hebt, welchen Erfolg auch

wiederholtes Torpediren für einige Zeit aufzuweisen hat.

Terp's Vorschläge sind nunmehr zweierlei Art, indem er

einmal der Bildung einer Paraffinkruste in einem neuen Bohrloche durch Erwärmung desselben vorbeugen, zweitens eine schon

gebildete Kruste aus einem alten Brunnen durch Ausbürsten entfernen will.

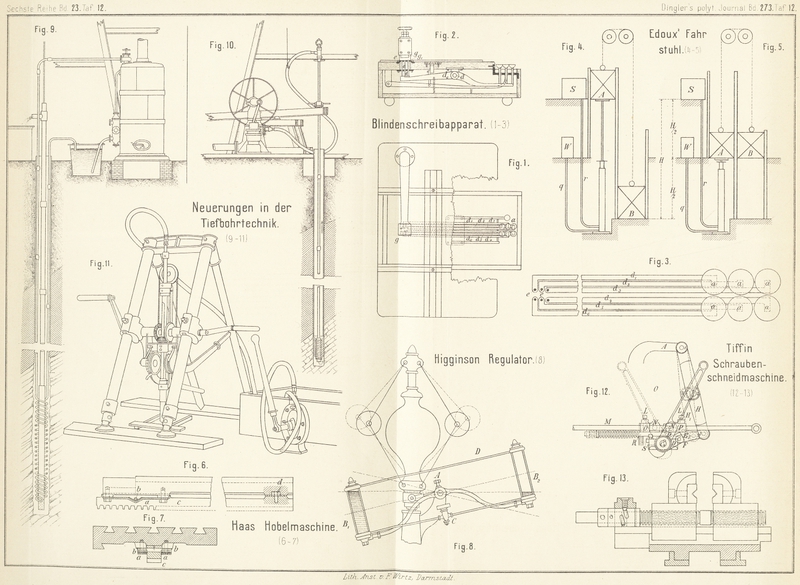

Dem ersten Zwecke soll die Vorrichtung Fig. 9 Taf. 12 dienen.

Ueberhitzter Dampf oder heiſses Wasser wird durch ein Rohr zur Bohrlochsohle

geführt, daselbst in einem Schlangenrohre zur Erzielung einer gröſseren Wärmefläche

circuliren gelassen und von dort durch ein Steigrohr wieder zur Oberfläche geleitet,

woselbst das Condensationswasser zum Kesselspeisen zu benutzen ist.

Auch möchten wohl erhitzte Körper, welche man mit Hilfe von Drahtseilen oder Ketten

niederführt, oder elektrische Ströme von entsprechend groſser Widerstandsfähigkeit,

die man durchleitet, eine hinreichende Erwärmung bewirken.

Zur Erreichung des zweiten Zweckes ist der Apparat Fig. 10 Taf. 12 bestimmt.

Es handelt sich dabei um eine Reinigung der Bohrlochswand mit einer Drahtbürste am

Hohlgestänge, unter Spülung mit heiſsem Wasser. Es drängt sich hierbei allerdings

das Bedenken auf, daſs ein solches Ausbürsten eine Bohrlochswandung von der Glätte

eines Kanonenrohres oder Lampencylinders beanspruchen möchte.

Neuerdings hat Herr Terp nun seinen Erwärmungsapparat

ebenfalls zur Gewinnung von Erdwachs (Ozokerit) in Vorschlag gebracht. Zur Zeit wird

dieser Stoff noch auf kostspielige bergmännische Weise gewonnen, wobei viele

Lagerstätten in feinen Klüften u.s.w. ihrer geringen Mächtigkeit wegen

unberücksichtigt bleiben. Die Gewinnungsmethode, das Wachs, welches bei 50°

schmilzt, durch 200 bis 300° heiſse Dämpfe flüssig zu machen und dann wie

gewöhnliches Erdöl abzupumpen, hat viel Verlockendes; es ist nur die Frage, ob es

geht.

Was neue Tiefbohrapparate betrifft, so ist in Bezug auf Diamantbohrung als sehr

bemerkenswerthe Erfindung zu bezeichnen, daſs es einem Schweden, Herrn P. A. Craelius in Engelsberg, gelungen ist, eine

Diamantschürfbohrmaschine für Handbetrieb herzustellen.

Dieselbe (Fig.

11 Taf. 12) schlieſst sich durchaus an die bekannten amerikanischen

Apparate an, ist nur noch leichter construirt, da gerade die zum Versuche gelangten

amerikanischen Maschinen sich für die betreffenden schwedischen

Bergwerksverhältnisse als noch zu platzraubend erwiesen hatten.

Im Laufe des Jahres 1888 haben acht dergleichen Maschinen in 2375 Schichten 2613m,17 abgebohrt, d.h. über 1m für die Schicht, was in Anbetracht des harten

Gesteins beträchtlich ist, etwa das 15 fache der anderweitigen Bohrarbeiten bei

bedeutend geringeren Kosten.

Ein Erdbohrer zum Vorbohren von Löchern für Pfosten ist

von Herrn Nelson Newman, Springfield, Illinois,

erfunden und am 9. April 1889 unter Nr. 400939 für die Vereinigten Staaten von

Nordamerika patentirt. Der Bohrkopf besteht aus einem Stück Metall, welches in zwei

entgegenstehende Blätter von concaver bezieh. convexer Form gebogen ist, deren jedes

für sich unten in eine abgerundete Schürfe übergeht. Der Bohrkopf ist an einem

gewöhnlichen Stiel mit Griff befestigt.