| Titel: | Neuerungen in der Aufbereitung. |

| Fundstelle: | Band 274, Jahrgang 1889, S. 15 |

| Download: | XML |

Neuerungen in der Aufbereitung.

(Fortsetzung des Berichtes Bd. 273 S.

193.)

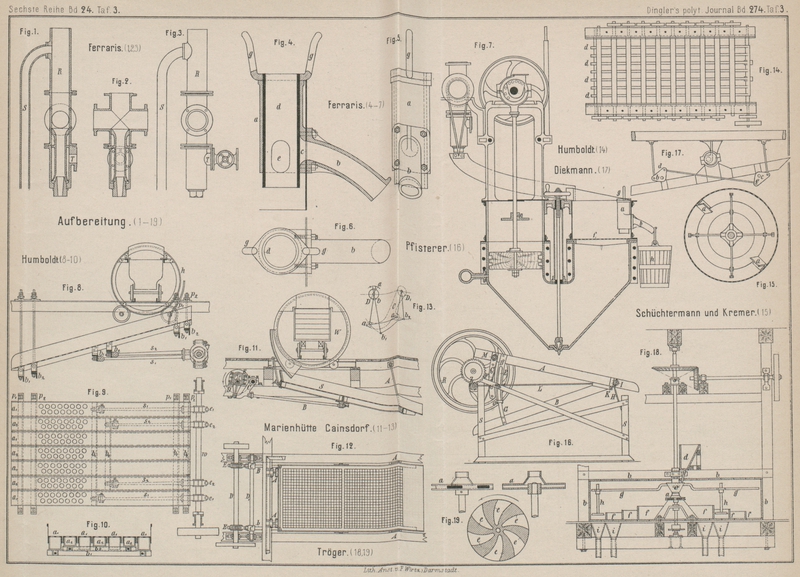

Mit Abbildungen auf Tafel

3.

Neuerungen in der Aufbereitung.

Der von Erminio Ferraris in Monteponi, Sardinien,

beschriebene Apparat zum Leiten und Austragen der Trübe bei Erzaufbereitungen (vgl.

1886 262 17) hat neuerdings wesentliche Verbesserungen

erhalten.

Nach der früheren Anordnung muſste das bei jedem Apparate hinzukommende reine Wasser

mit der immer ärmer werdenden Trübe durch die Hauptleitung bis aus Ende

fortlaufen.

Schaltet man aber in die Hauptleitung an Stelle des T-Stückes ein Kreuzstück ein und

verlängert den oberen senkrechten Schenkel (der angehängten Spitzlutte gegenüber)

senkrecht aufwärts bis zu einer dem Drucke in der Hauptleitung entsprechenden Höhe,

bringt an diesem Aufsatzrohre R, in einem geringen

Abstande unter dem oberen Wasserspiegel, ein nach unten gerichtetes Rohr S an, so wird aus letzterem stetig trübes Wasser

ausflieſsen. Auch werden alle fremden Körper (Kohlen, Holz u.s.w.), welche das

Wasser nach oben mitschleppen kann, entfernt (Fig. 1 bis 3).

Wenn das Ganze zweckmäſsige Gröſsenverhältnisse erhält, kann man erreichen, daſs die

aus dem Rohre S ausflieſsende Wassermenge gleich ist

der Menge reinen Wassers, welches seitlich des Apparates bei T eingeführt wird, welches ja mit den Erzkörnern nicht austritt, sondern

zur Hauptleitung steigt und diejenigen Erzkörner zurückstöſst, welche durch den

Apparat nicht ausgeschieden werden sollen.

Auf diese Weise wird die in jeder Rohrstrangabtheilung der Hauptleitung flieſsende

Trübe nahezu stets gleich erhalten, und das trübe Wasser wird von Apparat zu Apparat

immer sauberer, daher die Aufgabe der nachfolgenden Apparate mehr und mehr

erleichtert.

Bei dem letzten Apparate ist demnach nicht mehr nöthig, reines Wasser hinzuzufügen,

um genügend sauberes Erzkorn zu erhalten, welches dann auf der Setzmaschine gut

gewaschen werden kann (D. R. P. Nr. 40219 vom 29. Januar 1887).

In Fig. 4 bis

7 ist ein

Apparat dargestellt, welcher gleichfalls von Ferraris

erfunden ist. Derselbe bezweckt das Austragen von Erzkörnern bis etwa zu 10mm Gröſse, welche auf dem Siebe einer Setzmaschine

durch die Setzarbeit gelagert werden, und zwar in der Weise, daſs die Schichthöhe

der haltigen Körner stets sich gleich bleibt, während die Setzmaschine ein ebenfalls

fertiges Product durch das Bett liefert.

Der Apparat besteht aus einem kurzen senkrecht stehenden Rohre a, am besten aus Guſseisen und einem nach unten

gekrümmten Ansatz b, beide an der vorderen Wand der

Setzmaschine befestigt, und zwar, wie Fig. 7 zeigt, a innerhalb der Setzmaschine, b auſserhalb derselben, so daſs das Rohr a in

das Waschgut eindringt und durch die Seitenöffnung c

den Kanal zum Austrage der Körner bildet.

Die untere Mündung vom senkrechten Schenkel des Austragapparates bleibt in solcher

Entfernung vom Siebe f der Setzmaschine (Fig. 7) als die

gröſste Höhe des Bettes beträgt, welche die Setzarbeit durch das Bett erfordern

kann.

Wenn sonst nichts dem Austrage im Wege steht, so werden bei jedem Hube der

Setzmaschine Körner und Wasser in den Apparat hinauf dringen und ebenso viele durch

den Ansatz b austreten. Damit aber der Austrag gleichen

Schritt hält mit der Zunahme der Schicht von haltigen Körnern und die Höhe von dem

aus solchen Körnern bestehenden Bette nach den Anforderungen der Setzarbeit geregelt

werden kann, ist in dem senkrechten Schenkel a des

Apparates ein bewegliches Rohr d (Fig. 4) genau eingepaſst;

dasselbe hat zwei Griffe g und ein längliches Loch e. Je nachdem man das Rohr d hebt oder senkt, ist die Betthöhe zu regeln. Die Austrittsöffnung c des Rohres kann nach Bedürfniſs verengert oder

erweitert werden.

Die Körner treten, von wenig Wasser begleitet, bei b aus

und werden in einem Gefäſse h aufgefangen, das man

mittels seines Henkels an dem Ansätze b anhängt. Auf

diese Weise kann die Beschaffenheit der Körner jeden Augenblick geprüft und geregelt

werden (vgl. D. R. P. Nr. 43121 vom 8. September 1887). Ferrari's Galmeiaufbereitung siehe später im Schluſstheile dieses

Berichtes.

Die Maschinenbauanstalt Humboldt in Kalk hat ein Schwingsieb (D. R. P. Nr. 39304 vom 6. November 1886) construirt (Fig. 8 bis 10). Dasselbe besteht aus

einzelnen von einander getrennten Sieben a1

a1 . . . und a2

a2 . . . , welche auf

den Querstäben b1

b1 . . . und b2

b2 . . . befestigt

sind, und zwar die Siebe a1

a1 zu einem Systeme auf

den Querstäben b1

b1 . . . und die Siebe

a2

a2 . . . zu einem

Systeme auf den Querstäben b2

b2 . . .

Die Querstäbe b2

b2 . . . sind an den

Pendelstangen p1

p1 . . . und p2

p2 . . .aufgehängt.

Die Excenter e1

e1 und e2

e2 sind durch die

Schubstangen s1

s1 und s2

s2 mit den Siebsystemen

a1 und a2 verbunden und so auf

der Antriebwelle w festgekeilt, daſs die Systeme, in

einer Ebene schwingend, einander entgegengesetzte Bewegungen machen.

Statt der gezeichneten zwei Systeme kann man deren auch mehrere anwenden.

In Fig. 8

bedeutet k einen Kreiselwipper zur Beschickung des

Schwingsiebes.

Eine Bewegungsvorrichtung von Flachsieben gibt E.

Neuerburg in Köln an (D. R. P. Nr. 44891 vom 24. November 1887). Dieselbe

besteht in gezahnten oder glatten Rädern, welche auf gleichen gezahnten oder glatten

in Umdrehung versetzten Rädern abrollen, während das in einem Kasten eingeschlossene

Sieb durch Lenkstangen und Federn in seiner Lage erhalten wird.

Die bei der Aufbereitung von Kohlen und anderen Mineralien benutzten, an

Pendelstangen geneigt aufgehängten Schwingsiebe erhalten nach bisheriger Ausführung

gewöhnlich einen durch Excenter vermittelten, gleich schnellen Vorwärts- und

Rückgang von einer mit gleichförmiger Geschwindigkeit sich drehenden Antriebswelle

aus. Um nun unter Beibehaltung eines zwangläufigen Antriebes bei solchen Sieben

einen beschleunigten Rückwärtsgang zu bewirken, was sehr wünschenswerth ist, wird

nach dem D. R. P. Nr. 43238 vom 17. September 1887 (Königin Marienhütte, Actiengesellschaft, Cainsdorf) ein Hebel oder ein

anderes Uebertragungsorgan eingeschaltet, welches den für den Rückwärtsgang

wirksamen Drehungskreis des Excentermittelpunktes bezieh. Kurbelzapfens

verkürzt.

Ein derart zwangläufig bewegtes Schwingsieb ist in Fig. 11 und 12 im

Querschnitte bezieh. in Oberansicht dargestellt, während Fig. 13 schematisch einen

Theil des Antriebsmechanismus zeigt.

Das Schwingsieb S ist in bekannter Weise mittels

Pendelstangen A unter einem Kreiselwipper W aufgehängt. Dasselbe steht aber nicht, wie

gewöhnlich, mit Excenterstangen in direkter Verbindung, vielmehr sind zwischen die

Stangen der auf Antriebswelle D sitzenden Excenter E und die an das Sieb eingreifenden Zugstangen B Winkelhebel C

eingeschaltet, deren kürzere Schenkel an B und deren

längere Schenkel an die Excenterstangenenden angreifen.

Die Winkelhebel C sind auf der drehbar gelagerten

Zwischenwelle D1

befestigt, und durch die Wirkung derselben ergibt sich die erwähnte Verkürzung des

beim Rückwärtsgange des Siebes wirksamen Drehungskreises. Natürlich könnten diese

Hebel auch durch andere gleichwirkende Uebertragungsorgane ersetzt werden.

Fig. 13 zeigt

schematisch den Uebertragungsmechanismus. Wenn der Excentermittelpunkt von der

oberen Todtpunktstellung a sich nach Pfeilrichtung

dreht, so gelangt derselbe erst bei b in die untere

Todtpunktstellung, also auf einem längeren Drehungskreise (Fig. 13) als beim

Rückgange von b nach a.

Der entsprechend beschleunigte Rückwärtsgang des Siebes S hat erfahrungsgemäſs eine erhöhte Leistungsfähigkeit desselben zur

Folge.

An Stelle des Excenters mit Hebel könnte auch ein anderes Kurbelgetriebe,

beispielsweise eine schwingende Kurbelschleife treten, welche einen beschleunigten

Rückgang herbeizuführen im Stande ist.

Bei der unter Nr. 41079 vom 26. Oktober 1886 der Maschinenbauanstalt „Humboldt“ in Kalk patentirten quadratisch

gelochten Sieb Vorrichtung sind die Randflächen der Lochung sämmtlich dadurch

beweglich gemacht, daſs neben den in gleicher Richtung sich drehenden Walzen die

Flacheisenstäbe dd (Fig. 14) in eine auf und

nieder gehende Bewegung versetzt werden.

Um die Leistungsfähigkeit der Trommelsiebe zu erhöhen und eine vollkommene Klassirung

zu erzielen, bringen Schüchtermann und Kremer in

Dortmund (vgl. D. R. P. Nr. 39510 vom 27. November 1886) im Inneren des

cylinderförmigen Siebes eine dem Durchmesser des Trommelsiebes entsprechende Anzahl

Stauwinkel aa an (Fig. 15). Durch diese

Stauwinkel aa wird das Siebgut auf eine bestimmte Höhe

gehoben und fällt dann über dieselben in dünner Schicht auf das darunter befindliche

freie Sieb. Die Drehung des Trommelsiebes erfolgt in der Richtung des Pfeiles.

In Fig. 16 ist

ein Aufbereitungssieb dargestellt, bei welchem die einzelnen Siebe unter einander

verstellbar sind, um nach Bedürfniſs und in Rücksicht auf das zu sichtende Material

in eine mehr oder weniger schräg geneigte Lage gebracht werden zu können.

A und B sind Siebkasten,

welche bei K scharnierend mit einander verbunden sind.

Die Böden dieser Kasten bilden leicht auswechselbare Siebgeflechte, von welchen das

obere weitmaschiger als das untere ist. Auſser durch das Scharnier K sind die Siebe vorn noch durch die Schienen G und D, von welchen die

erstere in die an letzterer angebrachten Oesen O

eingesteckt ist, derart verbunden, daſs die Siebe in einem mehr oder weniger spitzen

Winkel zu einander gestellt werden können. Hat man denselben die gewünschte Stellung

gegeben, so wird letztere durch Anziehen von Schrauben festgestellt. Das untere Sieb

B hängt also eigentlich an dem oberen Siebe A, während letzteres auf den zu seinen beiden Seiten

angebrachten Federn F und H in dem Gestelle S hängt. Das eine Ende der

Zugstange L steht mit einer von der Umdrehung des

Schwungrades B bezieh. des Zahnradgetriebes Z beeinfluſsten Kurbelwelle in Verbindung, während das

andere Ende desselben mit den Siebkasten in feste Verbindung gebracht ist, so daſs

bei Umdrehung des

Rades R die Siebe zu einer rüttelnden Bewegung

veranlaſst werden.

Unmittelbar neben der Schiene D ist an dem Siebe A noch eine zweite mit Löchern versehene Schiene C fest angebracht. Will man das Sieb A nun in eine mehr geneigte Stellung bringen, so löst

man die das Sieb mit der Feder F an dieser Stelle

verbindende Flügelschraube M und bringt das Sieb, je

nach der Stellung, die man demselben geben will, um ein oder mehrere Löcher der

Schiene C in die Höhe, worauf man durch Anschrauben der

Flügelschrauben M das Sieb mit der Feder F wieder fest verbindet. Um nun dem unteren Siebe B auch eine diesem entsprechende Stellung zu geben,

löst man die oben genannte Schraube, wodurch die gegenseitige feste Verbindung der

Schienen D und G gelockert

wird und sich die Schiene G in den Oesen O der Schiene D

verschieben läſst, indem sich hierbei das Sieb in dem Scharnier K dreht. Hat man dem Siebe B die geeignete Stellung gegeben, so wird durch Anziehen jener Schraube

die feste Verbindung der Siebe A und B an dieser Stelle wieder hergestellt (vgl. D. R. P.

Nr. 42343 vom 22. Juli 1887, Georg Pfisterer in

Heidelberg).

H. Diekmann in Dortmund hängt Tafelsiebe (Fig. 17),

welche durch Excenter angetrieben werden, an zwei Punkten b und c auf. Diese liegen in den Achsen

zweier Winkelhebel, deren aufrechte Arme durch die Stange de verbunden sind, während die liegenden Arme an Pendelstangen angreifen.

Das Sieb muſs also die rotirende Bewegung des Excentermittelpunktes in allen seinen

Theilen mitmachen (vgl. D. R. P. Nr. 44604 vom 3. September 1887).

R. Tröger's Sortirvorrichtung ist ein Schleuderapparat,

welcher darauf beruht, daſs die zu klassirenden, zu sortirenden und zu separirenden

trockenen Materialien in einem geschlossenen Raume in centrifugale Bewegung versetzt

werden und sich nach der Schwere der Körner in Kreisfächern ablagern. Der in Fig. 18 und

19

dargestellte Apparat zeigt folgende Einrichtung:

Ein kreisrunder Mantel b mit senkrechter Seitenwand,

wagerechtem Boden und ebener Decke schlieſst einen Raum allseitig ab. In diesem

geschlossenen Raume befindet sich der Schleuderapparat a und der Kehrapparat g. Ersterer erhält

seinen Antrieb durch den Boden, letzterer durch die Decke. Oberhalb des Mantels

befindet, sich der Aufgebekasten d. Aus diesem gelangt

die Beschickung mittels einer Röhre in den Trichter c,

aus diesem durch den conischen Aufsatz über der centralen Oeffnung der oberen

Scheibe des Schleuderrades in dieses, und durch die innerhalb des letzteren

befindlichen Rinnen in den geschlossenen Raum. Der Boden dieses Raumes enthält

Oeffnungen, an die sich Lutten i zum Abführen der

einzelnen Klassen aus den Kreisfächern f anschlieſsen.

Das Schleuderrad a selbst besteht aus zwei Scheiben.

Die obere Scheibe besitzt die bereits erwähnte centrale Oeffnung mit conischem Aufsatze nach

auſsen, nach innen von der Mitte nach der Peripherie auslaufende Rinnen e (vgl. Fig. 19); die untere

Scheibe ist voll und glatt, und sind beide unter einander und mit der durch den

Boden reichenden Antriebswelle fest verbunden.

Der Antrieb der stehenden Welle des wagerechten Schleuderrades geschieht unter dem

Boden und hält ein entsprechendes Gestell mit Lagern, Welle und Rad in

unverrückbarer Lage.

Das Gestell mit den Lagern wird durch einen conischen, bis an das Schleuderrad

reichenden Blechmantel gegen Staub geschützt, und bildet dieser Mantel gleichzeitig

die innere Wandung des ersten der auf dem Boden innerhalb des geschlossenen Raumes

angebrachten Kreisfächer f.

Die aus dem Schleuderrade in wagerechter Richtung geworfenen Materialien nehmen je

nach ihren Maſsen verschiedene Wurfweiten an, und nachdem die Schleuderung im Kreise

geschieht, legen sich die einzelnen Klassen und Sorten der bearbeiteten Materialien

in concentrischen Ringen entsprechend ihren Maſsen um das Schleuderrad an, so daſs

demnach die feinsten Mehle unmittelbar beim Schleuderrade, die gröbsten Körner am

äuſsersten Kreise abgelagert werden.

Die Klassirungs- und Sortirungskreise müssen je nach der Wurfweite und nach den zu

bearbeitenden Materialien durch Versuche oder Berechnung zunächst ermittelt werden,

und werden dann die Kreisfächer in solcher Anzahl mit abnehmender Höhe der Wandungen

nach den äuſseren Kreisen zu angebracht, als es die Verwendung der Korngröſsen oder

der Werth der zu erzeugenden Sorten wünschenswerth erscheinen läſst.

Zur automatischen Entfernung der in den Kreisfächern abgelagerten Klassen oder Sorten

durch die Oeffnungen im Boden und Lutten i dient ein

vierarmiger, rotirender Einkehr- oder Fortschaufelungsapparat g. An den Armen desselben sind so viele Besen h oder Schaufeln angebracht, als Fächer vorhanden

sind.

(Schluſs folgt.)

Tafeln