| Titel: | Neue Maschinen und Werkzeuge zur Holzbearbeitung. |

| Fundstelle: | Band 274, Jahrgang 1889, S. 241 |

| Download: | XML |

Neue Maschinen und Werkzeuge zur

Holzbearbeitung.

(Patentklasse 38. Fortsetzung des Berichtes S. 206

d. Bd.)

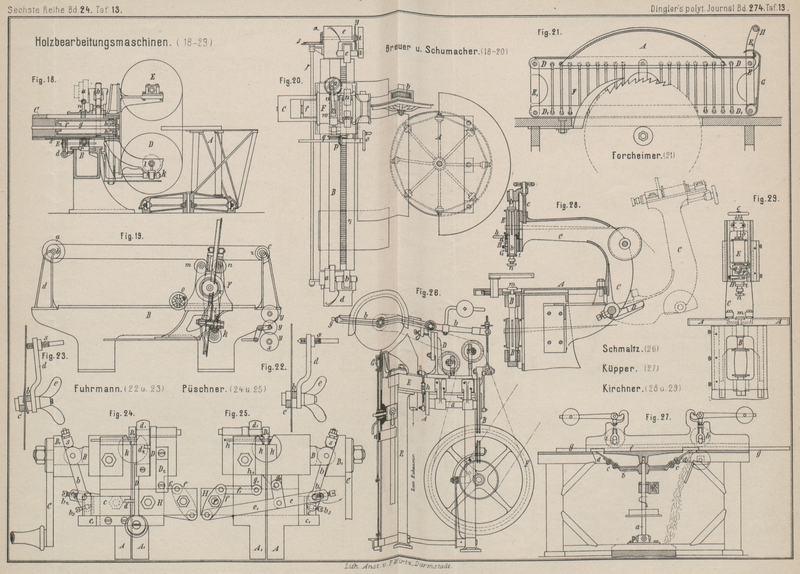

Mit Abbildungen auf Tafel

13.

Neue Maschinen und Werkzeuge zur Holzbearbeitung.

Bandsägen.

Zwecks Erzielung eines günstigen Zahneingriffes bezieh. Schnittes gibt die Kalker Werkzeugmaschinenfabrik S. W. Breuer, Schumacher und

Comp. in Kalk bei Köln (* D. R. P. Nr. 47295 vom 23. Juni 1888) dem

Bandsägegestelle eine schwingende Bewegung um eine normal zur Schnittfläche des

Blockes liegende Drehachse.

Der Bandsägeapparat bewegt sich auf einem langen Bette gegen den

zu sägenden Block vorwärts, während gleichzeitig das Blatt, durch die beiden

Bandsägescheiben angetrieben, mit diesen letzteren derart in schwingende Bewegung

versetzt wird, daſs dasselbe in jedem Momente an einem anderen Punkte des zu

sägenden Blockes angreift. Auſserdem ist der ganze Bandsägeapparat noch während des

Ganges transversal verstellbar, um entweder Abweichungen von der geraden Linie oder

mehrere parallele Schnitte nach einander herzustellen; der Aufspanntisch ist von

Hand drehbar zum Sägen von Curven u. dgl. Arbeiten.

Der Antrieb geschieht gemäſs Fig. 18, 19 und 20 Taf. 13 vom

Deckenvorgelege aus auf eine Stufenscheibe a, welche

mit der Riemenscheibe b auf ein und derselben Welle

aufgekeilt ist, welch letztere in einem auf dem Ende des Bettes montirten Lagerbock

d gelagert ist. Der Riemenscheibe b entspricht eine gleich groſse Riemenscheibe c, welche auf einer Welle mit der Riemenscheibe z aufgekeilt ist, welche Welle in dem auf dem anderen

Ende des Bettes, dem Lagerbocke d, symmetrisch

gegenüber angeordneten Lagerbocke e lagert. Auf dem

Bette der Maschine bewegt sich ein Ständer mit unten angegossenem Schlitten und

cylindrisch ausgebohrter Hülse F, in welch letzterer

ein oben Schlitzartig offenes cylindrisches Gehäuse C

drehbar und verschiebbar gelagert ist, auf dessen vorderem Ende der Bandsägeapparat

mit den Rollen E und D

befestigt ist und somit um die Centralachse desselben schwingen kann. In diesem

Gehäuse C ist eine lange Riementrommel f (central angeordnet) gelagert. Der Ständer trägt

ferner, über der Hülse f liegend und symmetrisch

angeordnet, zwei Lageraugen, welche zwei Leitrollen m

und n tragen. Es geht ein Riemen ohne Ende von der

Riemenscheibe b über die Leitrolle m auf die Trommel f und

von dieser über die Leitrolle n nach der Riemenscheibe

c und von da nach der Scheibe zurück, wodurch die

Trommel f am Punkte g, die

Riemenscheibe c und die Leitrollen m und n ihre rotirende

Bergung erhalten. Ein anderer Riemen überträgt diese Bewegung von der Trommel f beim Punkte h auf die

unten im Bandsägeapparate liegende Riemenscheibe und deren Welle, mittels der darauf

sitzenden Schnecke k auf das Schneckenrad l, und so auf die auf derselben Welle sitzende

Bandsägescheibe D, Welche ihrerseits durch das

bandförmige Blatt die obere Bandsägescheibe E mit in

Bewegung setzt. Durch das Handrad o, die Kegelräder p und q und das mit

letzterem auf gleicher Welle sitzende Triebrad r,

welches in die Zahnstange s des cylindrischen Gehäuses

C eingreift, kann man letzteres und den darauf

befestigten ganzen Bandsägeapparat transversal (auch während des Ganges) verstellen.

Es wird sich dann der Betriebsriemen ohne Ende auf der Trommel f seitlich verschieben, wodurch der Angriffspunkt g desselben wechselt.

Die Leitrolle n (Fig. 20) betreibt eine

auf der Welle derselben sitzende Schnecke und diese ein wagerecht liegendes

Schneckenrad u, mit Hubscheibe versehen, welche, mit

veränderlichem Hube mittels Zugstange v und Hebels w an dem cylindrischen Gehäuse C angreifend, dieses mit dem daran befindlichen ganzen Bandsägeapparate in

schwingende Bewegung versetzt. Die durch den Betriebsriemen mittels der Scheibe c angetriebene Welle überträgt deren Umdrehung von ihrer ferneren

Riemenscheibe z auf die unten liegende Riemenscheibe

x und von da durch mittels Hebels regulirbare

Reibungsscheiben y und die Kegelräder α und β auf die längs des

Bettes gelagerte Schneckenwelle γ, die, in ihrer ganzen

Länge genuthet, eine vom Bettschlitten des Ständers mitgenommene Schnecke trägt und

so das Schneckenrad bewegt, auf dessen im unteren Theil des Ständers gelagerter

Welle ein Triebrad sitzt, welches sich in der im Bette befestigten Zahnstange η abwickelt und so den Vorschub des Ständers und mit

ihm denjenigen des ganzen Bandsägeapparates gegen das Arbeitsstück bewirkt.

Durch die schwingende Bewegung greift das Blatt in jedem Momente

an einem anderen Punkte des zu sägenden Blockes an, während, wenn es nicht schwingen

würde, es mit seinen sämmtlichen Zähnen in der ganzen Dicke des Blockes zugleich

angreifen würde, wodurch es des groſsen, dadurch sich ergebenden Widerstandes halber

zerreiſsen müſste.

Die cylindrisch ausgebohrte Hülse F

dient dem cylindrischen Gehäuse C als Führung, und ist

diese letztere darin nicht nur drehbar, sondern auch verschiebbar und kann durch

eine Verschiebung in der Längenachse desselben die Transversalbewegung des

Sägeblattes bewirkt werden, da der ganze Sägeapparat auf dem vorderen Ende des

Gehäuses C befestigt ist.

W. Gower in Wausau, Wisconsin, Nordamerika (* D. R. P.

Nr. 47137 vom 29. Mai 1888) ordnet die Bandsäge am Gestelle so an, daſs sie ohne

Verstellung des letzteren beiderseits desselben angebracht werden kann.

Zur Ausführung von Kreisbogenschnitten mit der Bandsäge, also etwa zur Herstellung

von Radfelgen u.s.w., hat C. M. Schubert in Sornzig bei

Mügeln (* D. R. P. Nr. 46130 vom 24. Juni 1888) eine Einrichtung vorgeschlagen,

welche im Wesentlichen aus einem segmentförmigen, um den Mittelpunkt desselben

schwingbaren Aufspanntische besteht.

Schutzvorrichtungen für Kreissägen.

Die in Fig. 21

dargestellte Schutzvorrichtung der Passauer

Holzhandlung (S. Forchheimer) in Stromlänge-Passau (* D. R. P. Nr. 47302 vom 4. November 1888) besteht aus einer

Schutzhaube A, welche über der Kreissäge aufgehängt

ist.

An den geradlinigen Unterkanten von A

sind beiderseits Flacheisen DD befestigt, an deren

Enden drehbar vier Gelenkarme EEE1

E1 hängen, welche

wieder paarweise unten durch Schienen D1

D1 mittels Drehzapfen

verbunden sind. Es hängt also an jeder Unterkante von A

ein Rechteck DED1

E1, welches sich durch

die Drehbarkeit der Eckpunkte und dadurch bedingte Beweglichkeit der drei Seiten in

der Längsrichtung in ein schiefwinkliges Parallelogramm verschiebt; in Folge dieser

Anordnung verschieben und heben sich die unteren Schienen D1

D1. D und D1 sind noch durch die Drahtstäbe F verbunden, welch letztere in D und D1

drehbar eingehängt sind. Die Schienenrechtecke auf jeder Seite des Sägeblattes

bilden also Gitter vor dem Sägeblatte. An der Einschubseite tragen die Schienen EE je einen Blechschild G,

so daſs auch die schmale Seite vor dem Sägeblatte durch einen Schutzschirm GG bis auf einen Spalt in der Mitte geschlossen

ist.

Wird ein zu schneidendes Brett oder Holz an der Einschubseite der

Sage behufs Durchschneidens eingeschoben, so verschiebt es das Rechteck in die Form

des schiefwinkligen Parallelogramms, so daſs die Unterkante gerade um die zu

schneidende Holzdicke sich hebt und diese durchläſst, wobei die gitterartige

Umrahmung an beiden Seiten des Sägeblattes und die Schilde GG1 den Arbeiter vor jeder Berührung mit

dem Sägeblatte beim Schneiden schützen. Die Verlängerung E2 der Schienen E dient zum Heben der Gitter mit der Hand, wenn man beim Stillstande etwas unter dem Gitter zu

thun hat. Die Verlängerungen E2 können noch durch einen Bügel H verbunden werden, wenn man haben will, daſs sich

beide Gitter gleichzeitig heben; besteht die Verbindung beider Gitter durch den

Bügel H nicht, so hebt sich, wenn schmälere Bretter

geschnitten werden, nur das vom Brette geschobene eine Gitter. Man kann auch Federn

anbringen, um das Herunterfallen der Gitter nach dem Durchgange des Holzstückes oder

Brettes zu beschleunigen.

Schränken und Schärfen.

Das Schränkeisen von C. Fuhrmann in Düsseldorf (* D. R.

P. Nr. 47298 vom 21. August 1888) dient zum gleichzeitigen Schränken zweier

Zähne.

Das in Fig. 22 und 23 gezeichnete

Werkzeug braucht nur immer nach einer Seite gedreht zu werden, da es bei der

einmaligen Drehung immer einen Zahn nach rechts und den anderen nach links setzt, so

daſs der dritte Zahn durch die Drehung in gleicher Richtung wieder nach rechts und

der vierte nach links gebogen wird. An dem Schränkeisen ist eine Stellvorrichtung

angebracht, durch welche ein gleichmäſsiges Schränken der Sägezähne herbeigeführt

wird. Das Schränkeisen besteht aus dem mit einem Hefte versehenen Metallschafte.

Derselbe ist oben an der Arbeitsstelle getheilt, so daſs hier die beiden Druckbacken

b und c gebildet sind,

welche sich gegenüber stehen. Das Schränkeisen wird nun so in die Sägezähne

eingesetzt, daſs der Backen b an der einen Seite des

ersten Zahnes und der Backen c an der anderen Seite des

zweiten Zahnes anliegt. Wird nun das Schränkeisen entsprechend gedreht, so werden

die Zähne in der gewünschten Weise verbogen bezieh. geschränkt. Um nun die Drehung

zu begrenzen, so daſs eine gleichmäſsige Schränkung aller Zähne herbeigeführt wird,

wurde der Arm d angebracht, welcher durch die

Klemmschraube e gehalten wird. Derselbe ist mit der

Stellschraube s versehen, welche bei der Drehung des

Schränkeisens an das Sägeblatt trifft.

Bei dem selbsthätigen Sägenschränkapparate von M. Püschner in Görlitz (* D. R. P. Nr. 46345 vom 7.

August 1888) wird der Hauptkörper der Maschine aus zwei Theilen AA1 (Fig. 24 und 25) gebildet,

welche durch eine eingelassene, mittels Schrauben an den beiden Stücken befestigte

Schiene H zusammengehalten werden. Schiene H ist über das Stück A1 hinaus verlängert und trägt auf einem Bolzen F einen Doppelhebel f, von

welchem aus die Bewegung der Schränkstücke erfolgt. Seitlich am Theile A ist eine cylindrische Fortsetzung B, auf welcher ein Curvenstück B1 mit Kurbel C lose, durch eine Mutter gehalten, aufsitzt und welche die Drehachse des

Hebels b trägt. Auf dem oberen Ende des letzteren ist

eine Rolle s aufgesetzt, gegen welche das Curvenstück

B1 drückt. Das

untere Ende von b trägt einerseits einen Stift b1, welcher in das Auge

des Hebels e paſst, andererseits eine Oese, in welcher

die Schraube b3

stellbar ist. Um den Ausschlag des Hebels e einstellen

zu können, ist eine Schraube e2 vorgesehen, welche den Angriff des Stiftes b1 in e auf längere oder kürzere Ausdehnung bestimmt. In

gleicher Weise wird der Hub des Winkelhebels c durch

Stellung der Schraube b3 vergröſsert oder verringert. Der Hebel e

ist mit dem Winkelhebel e1 gekuppelt, dieser einerseits mit dem Doppelhebel f, andererseits mit g2. Von f aus überträgt

der Hebel f1 die

Bewegung auf g1. g1

g2 sind Ansätze zweier

Cylindersegmente, welche um je ein Mittelstück k

drehbar sind. Letztere sind durch Schrauben k1 in den Körpern AA1 befestigt, so daſs sie der Drehung nicht folgen

können. Auf den Cylindersegmenten, welche in A und A1 eingepaſst sind,

sind Schränkstücke mittels Schrauben befestigt. Macht der Hebel b eine Schwingung in Richtung des in Fig. 25 gezeichneten

Pfeiles, so werden mittels der Hebel ee1

ff1 die Stücke um kk gedreht, und die Schränkstücke drücken die Zähne in

der erforderlichen Weise nach den Seiten. Bei weiterer Bewegung weichen die

Schränkstücke zurück, und Schraube b3 stöſst gegen Winkelhebel c. Dieser hebt mittels des Stiftes d den mit

Gewicht beschwerten Hebel D, so daſs die blinke D1 bewegt wird, wodurch das Sägeblatt weiter

geschoben wird.

Um ein seitliches Abweichen von D1 zu verhindern, ist eine Blattfeder d1 auf den Hebel D aufgeschraubt.

Die Sägenschärfmaschine von Holst und Fleischer in

Christiania (* Oesterreichisch-Ungarisches Privilegium vom 18. November 1888)

besteht aus einem tragbaren mit einem Fuſse versehenen Gestelle, welches eine in

zwei Richtungen verstellbare Schmirgelscheibe und deren Antriebsvorrichtung trägt.

Das Gestell wird vor das zu schärfende Gatter gebracht und die Arbeit vollzogen,

ohne daſs die Sägen aus dem Rahmen entfernt werden.

Die selbsthätige Sägenschärfmaschine von Fr. Schmaltz in

Offenbach a. M. (* D. R. P. Nr. 45747 vom 8. Januar 1888) arbeitet mit einer

umlaufenden Schmirgelscheibe, welche auf einen mit Gegengewicht versehenen Hebel in

Körnerspitzen nach allen Seiten verdrehbar gelagert ist, so daſs sie eine

verschiedenartige Neigung annehmen kann (Fig. 26).

Die Schmirgelscheibe wird durch Schnurlauf F und Leitrolle vom Vorgelege aus getrieben und soll etwa 1200 Umdrehungen

in der Minute machen. Von dem gleichen Vorgelege wird durch einen weiteren

Schnurlauf und Leitrolle eine Welle a mit einer

Geschwindigkeit von 80 bis 110 Umdrehungen in der Minute angetrieben, welche auf der

rechten Seite des Gestelles angebracht ist, rechtwinklig zum Vorgelege steht und die

beiden Kurbelscheiben A und B trägt. Scheibe A bewirkt den Vorschub der

Sägen, Scheibe B die Auf- und Abwärtsbewegung der

umlaufenden Schmirgelscheibe. Die zu schärfenden Sägen werden mittels verschiedener

an der Vorderseite des Gestelles anzubringenden Einspannvorrichtungen in geeigneter

Weise befestigt.

Die Gattersägenblätter spannt man in den Schlitten G; derselbe läſst sich auf der Schiene H leicht hin und her bewegen und kann durch ein

schmiedeeisernes Parallelogramm mittels Fuſstrittes auf- oder abwärts, je nach

Breite der Sägen, in die richtige Höhe ein- und durch eine Stellschraube

festgestellt werden.

Zum Einspannen der Kreissägeblätter dient ein wagerechter Dorn,

auf welchen das Sägeblatt gesteckt und mittels eines auſsen conischen Ringes

festgeklemmt wird. Um Kreissägenblätter von verschiedenem Durchmesser bearbeiten zu

können, sitzt diese Einspannvorrichtung auf einer senkrechten Stange, auf welcher

sie verschoben und in jeder Höhe festgestellt werden kann.

Die Bandsägen werden nur auf einen Bolzen gelegt, der in

senkrechter Richtung, den verschiedenen Breiten der Sägen entsprechend, verstellbar

ist. Zu beiden Seiten der Maschine sind zur besseren Lagerung der betreffenden

Bandsäge zwei Führungsrollen aufgestellt.

Sämmtliche Sägen werden mittels Feder gegen den kleinen Support

B schwach angedrückt.

Ein kleines Gebläse, vom Schnurlaufe F angetrieben, saugt hinter der Schmirgel Scheibe den Schmirgelstaub

ab.

Den Vorschub der Sägen bewirkt die mit verstellbarem Kurbelzapfen

versehene Kurbelscheibe A mittels Hebelübersetzung

durch einen Sperrhaken, der direkt in die Sägezähne eingreift.

Die Auf- und Abwärtsbewegung der Schmirgelscheibe erfolgt durch

Kurbelscheibe B mittels verstellbaren Kurbelzapfens und

Hebelübersetzung.

Durch das Verstellen der beiden Kurbelzapfen und der beiden

Kurbelscheiben gegen einander läſst sich jede Zahnform schärfen bezieh. herstellen.

Stellt man z.B. bei einer kleinen Zahnentfernung den Kurbelzapfen der Kurbelscheibe

B auf groſsen Hub, so wird die Zahnform eine

spitzwinklige, weil die Schmirgelscheibe beim Emporsteigen allzu schnell im

Verhältnisse zum Vorschubtempo den Zahnrücken berührt. Stellt man dagegen den Hub an

der Kurbelscheibe B kleiner, so wird die

Geschwindigkeit der Aufwärtsbewegung der Schmirgelscheibe eine geringere und in

Folge dessen die Zahnform eine stumpfwinklig. Im Allgemeinen soll der Hub der

Schmirgelscheibe nicht kleiner werden als zwei Zahnhöhen, weil sonst der Zahn eine zu sehr abgerundete

Spitze erhält. Ist eine Säge mit weiterer Verzahnung zu schärfen, so muſs der Hub an

Kurbelscheibe A dementsprechend vergröſsert werden. Um

dann aber eine ganz bestimmte praktische Zahnform zu erreichen, muſs dementsprechend

selbstverständlich auch der Hub an Kurbelscheibe B

vergröſsert werden.

Durch Verstellen dieser beiden Hübe allein wird nicht immer die

gewünschte Zahnform erzielt. Die Aufwärtsbewegung der Schmirgelscheibe muſs früher

oder später im Verhältnisse zum Sägenvorschube erfolgen können; dies erlangt man

durch Verstellen der Kurbelscheiben A und B gegen einander.

Um gleichzeitig mehrere Zähne derselben Säge schärfen zu können, benutzt C. Metzmacher in Bliedinghausen bei Remscheid (* D. R.

P. Nr. 45642 vom 8. Mai 1888) einen Rahmen, in welchem eine entsprechende Anzahl

dreikantiger Feilen in der gewünschten Entfernung und Stellung von einander zwischen

Backen festgeklemmt werden. Der Rahmen erhält Handgriffe. Die hier zu benutzenden

Feilen haben cylindrische Enden, welche aufgerauht werden, so daſs sie sich in die

weich gefütterten Backen sicher eindrücken können.

Um Kreissägen während des Schärfens einzuspannen, benutzt A.

Erdmann in Hamburg (* D. R. P. Nr. 47303 vom 6. November 1888) Klemmbacken,

deren einer an einen Tisch festgeschraubt ist, während der andere durch eine

Bügelfeder von letzterem stets abgedrängt wird, wobei ein Excenterbügel den Schluſs

beider Backen und das Festspannen des Blattes bewirkt.

Hobel- und Fräsmaschinen.

Th. Küpper in Bonn (* D. R. P. Nr. 45310 vom 30. Mai

1888) bringt sine Holzhobelmaschine in Vorschlag, deren Messerwelle senkrecht steht,

während die Messer in wagerechter Ebene umlaufen und arbeiten (Fig. 27).

Auf einer Welle a sitzt eine Scheibe

b, welche mit conischen Rändern c versehen ist. Im Inneren dieses Randes stehen radial

und geneigt zur Achse a die Messer d, welche am Rande c

angeschraubt sind. Die Messer d sind mit Einern

Schlitze versehen, um dieselben nachstellen zu können, wenn die Schneiden durch

Schleifen abgenutzt sind. Das Nachstellen während des Betriebes der Maschine

geschieht durch Heben der Welle a.

Die Messer sind so gestellt, daſs stets nur die äuſsersten Kanten

der Hobeleisen d arbeiten, oder daſs die

Schneiden-Hobeleisen einen Kreis bilden, demnach also mit der ganzen Schneidefläche

das Werkstück bearbeiten.

Die Hobeleisenscheibe b wird oben

durch eine Scheibe f verdeckt, welche auf die Welle a aufgekeilt ist und mit dieser umläuft. Das Werkstück

g wird durch zwei Druckwalzen h und i auf den Tisch

gepreſst, damit dasselbe beim Bearbeiten nicht ausweichen und keine Späne in die

Messer fallen können.

Die Doppelfräsmaschine von Ernst

Kirchner und Co. in Leipzig-Sellershausen (* D. R. P. Nr. 45934 vom 1. Juli

1888) gestattet das Arbeiten mit zwei Fräsern, die von zwei Seiten auf das zwischen

den Fräsern liegende Arbeitsstück einwirken, jedoch kann dieselbe ohne Weiteres so

eingestellt werden, daſs mit nur einem Fräser gearbeitet Werden kann und dabei eine

unbeschränkt groſse Arbeitsfläche geboten ist.

Das Gestell der Maschine trägt die Tischplatte A (Fig. 28), unter deren

vorderem Theil sich auf- und abstellbar die Fräserwelle B befindet. Unter der Tischplatte A ist der

Tragarm C angeordnet, welcher sich umschlagen läſst

zwecks Erreichung einer freien Arbeitsfläche für nur einen Fräser oder einer

bequemen Einlage der Arbeitsstücke. Der Arm C ist bei

a drehbar, und befindet sich ferner am Gestell der

Anschlagknaggen D. Der obere Fräser befindet sich an

der Welle b, welche im vorderen Theile des Armes C gelagert und mittels Scheibe E angetrieben wird. Die Einstellung der Höhenlage des oberen Fräsers läſst

sich mittels Stellspindel c herbeiführen. Um jedoch

während des Arbeitens den oberen Fräser schnell ausrücken bezieh. emporheben zu

können, ist eine besondere Auslösung angebracht.

Letztere ist wie folgt eingerichtet: Der Zapfen F gleitet in einem Schlitzloche d des Deckels G, der unbeweglich ist und

gleichzeitig als Lagerdeckel dient. Durch Verdrehung des Hebels h bezieh. der Büchse t

wird Zapfen F in dem Schlitze bewegt, und durch Wirkung

des letzteren die Büchse i nebst der Fräserspindel b emporgehoben. Ist der Fräser in tiefster Stellung, so

wird der Zapfen F in seiner Stellung durch eine federnd

wirkende Haltevorrichtung H gesichert (Fig. 29).

Um mit der Maschine kleine, runde Gegenstände bearbeiten zu

können, wird der Tisch der Maschine mit einer geschlossenen Grundplatte versehen,

auf welcher, durch eine Schraubspindel verschiebbar, ein in Gleitbahnen geführter

Bock angebracht ist. Am Bock befindet sich eine Stellspindel, deren Achse mit jener

des Arbeitsstückträgers zusammenfällt. Letzterer ist drehbar angeordnet und läſst

sich mittels Schneckenrades und einer Schneckenkurbelwelle langsam verdrehen. Die

Entfernung der Arbeitsstückträgerachse von jener der Fräserwelle läſst sich durch

Gesammtverschiebung des Bockes auf der Platte mittels einer Spindel

bewerkstelligen.

Die etwas umständlich zusammengesetzte Universal-Holzbearbeitungsmaschine von R.

Pötzsch in Klein-Zschocher bei Leipzig (* D. R. P. Nr. 43025 vom 16. März

1887) besitzt in einem Gestell neben einander eine Säulenfräse und eine Bandsäge,

aus deren Tisch noch eine Fräse hervorragt. Unter dem Gestell der Säulenfräse liegt

die Hobelmaschine, deren Messerwelle Bohrer, Stemmer und Kreissägen tragen

können.

Ueber die zum Fräsen und Kehlen benutzten Messer läſst sich A. Gerson im Praktischen

Maschinenconstructeur, 1889 * S. 44 ausführlich aus, indem er zunächst den

in der Praxis oft verwischten Unterschied zwischen Kehlen und Fräsen feststellt, um

sodann auf deren Formgebung einzugehen.

Der Unterschied zwischen dem Fräsen und dem mittels Maschinen

ausgeführten Kehlen des Holzes ist kein genereller, sondern er wird bei

übereinstimmender Wirkungsweise des Werkzeuges nur durch die Form und die Führung

des bearbeiteten Holzstückes bedingt. Kehlen nennt man in der mechanischen

Holzbearbeitung das Fräsen gerader, leistenartiger Holzstücke unter Zuhilfenahme

einer selbsthätigen Holzzuführung. Als Fräser werden gemeinhin die aus einem soliden

Stücke bestehenden Werkzeuge, als Kehlmesserköpfe aber diejenigen Werkzeuge

bezeichnet, die nach Art der Hobelmesserköpfe gearbeitet sind, bei denen also die

schneidenden Organe abgenommen werden können und die nur in einer einzigen

Drehrichtung nach rechts oder nach links arbeiten. Nur das letzterwähnte Moment kann

als kennzeichnend angesehen werden; denn auch beim Fräsen können, wie sehen werden,

Werkzeuge mit abnehmbaren Messern, sogen. Fräsmesserköpfe oder Fräsköpfe,

vortheilhaft zur Anwendung kommen. Das gesammte Gebiet der einschlägigen Werkzeuge

wird man am zweckmäſsigsten eintheilen m dasjenige der

einseitig wirkenden und dasjenige der zweiseitig wirkenden Werkzeuge. Da beim

Kehlen, beim Profiliren eines geraden Holzstückes, die Arbeitsrichtung von

vornherein so gewählt werden kann, daſs von Anfang bis zu Ende in der erforderlichen

Weise mit den Fasern des Holzes gearbeitet wird, so ist ein Wechsel dieser

Arbeitsrichtung nicht nöthig, und einseitig wirkende Werkzeuge entsprechen deshalb

dem Bedürfnisse. Dieselben können aber selbstredend aus einem einzigen Stücke

gearbeitet werden, wenn man dies auch aus Gründen ökonomischer Herstellung und

bequemer Instandhaltung, vielleicht mit Ausnahme regelmäſsiger Werkzeuge zur

Anfertigung der Nuthen und Spunde, nicht thun wird. Beim Fräsen geschweifter Kanten,

die bald abfallend, bald steigend durch die Fasern des Holzes gehen, muſs die

Drehrichtung des Werkzeuges, der Richtung der Contour zu den Holzfasern angepaſst

werden und muſs man entweder zwei gesonderte Werkzeuge von gleichem Profil, jedoch

entgegengesetzter Drehrichtung zur Verfügung haben, oder ein zweiseitig arbeitendes

Werkzeug auf einer Spindel benutzen, deren Drehrichtung man im gegebenen Augenblicke

wechseln kann. Die letzterwähnte Arbeitsweise ist die gewöhnliche.

Seiner Natur nach ist das Fräsen bezieh. Kehlen nichts anderes als

ein schnell auf einander folgendes kreisförmiges Schneiden mittels eines

entsprechend profilirten Messers, und es sind nur verschwindend kleine Theile der

Schnittbahnen, aus welchen sich das endgültige Profil zusammensetzt. Wie stets beim

Schneiden des Holzes, gilt als hauptsächliche Regel, daſs mit der Härte des Holzes

sowohl der Schneidenwinkel als auch der Anstellungswinkel zunimmt.

In der nachfolgenden Zusammenstellung sind nur die fast

ausschlieſslich zum Fräsen und Kehlen benutzten rotirenden Werkzeuge berücksichtigt.

Man verwendet auch in ganz seltenen Fällen, und zwar zum Herstellen feiner Leisten

aus edlen Holzarten, feststehende, ebene Werkzeuge, welche am Ende mit dem Profile

versehen sind und fast senkrecht zum Holze stehen, das in einer Geradführung mittels

Zahnstangengetriebe unter allmählicher Nachstellung des mehr kratzenden als

schneidenden Werkzeuges vorwärts bewegt wird.

(Fortsetzung folgt.)

Tafeln