| Titel: | Neue Maschinen und Werkzeuge zur Holzbearbeitung. |

| Fundstelle: | Band 274, Jahrgang 1889, S. 293 |

| Download: | XML |

Neue Maschinen und Werkzeuge zur

Holzbearbeitung.

(Patentklasse 38. Fortsetzung des Berichtes 8. 241

d. Bd.)

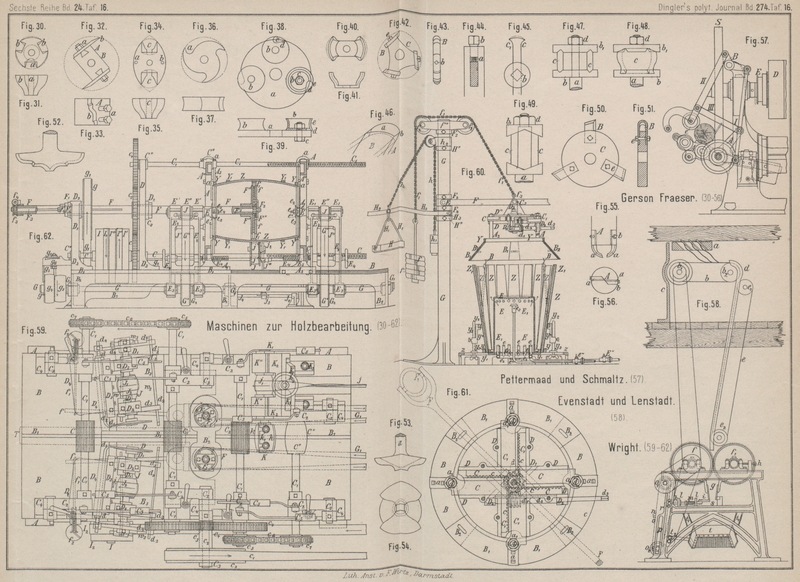

Mit Abbildungen auf Tafel

16.

Neue Maschinen und Werkzeuge zur Holzbearbeitung.

Die gewöhnlichste Form des Fräsers, der sogen. Krön- oder

Stern-Fräser, ist in Fig. 30 Taf. 16 in der

Oberansicht, in Fig. 31 in der Seitenansicht dargestellt. Eine Stahlscheibe wird nach der

Ergänzung des zu fräsenden Profiles abgedreht und mit Längsnuthen a versehen, so daſs die Schneidkanten b entstehen. Damit letztere frei arbeiten können und

der Fräser nicht, wie man sagt, brennt, muſs von dem gesammten Mantel des

Drehkörpers, wie in Fig. 30 angedeutet, zwischen den Schneidkanten b etwas abgenommen werden. Alle Punkte der Schneidkanten b müssen aber, wie ohne Weiteres erhellt, auf dem

Mantel des Drehkörpers liegen. Demnach darf die Schneide b des Kehlmessers A in Fig. 32 und 33, welches

nicht radial, sondern unter einem gewissen Winkel eingestellt ist, nicht als

Ergänzung des zu erzeugenden Profiles ausgeführt werden, sondern nach der aus der

Profilergänzung sich unter dem Einstellungswinkel ergebenden Projection.

An dem Kehlmesserkopf B werden die

Messer mit Stiftschrauben oder auch mit in Schwalbenschwanznuthen verschiebbaren

Schraubenbolzen a festgehalten. Die flachen Messer A besitzen zur Aufnahme der Schrauben Schlitze, um

entsprechend der Abnutzung weiter vorgeschoben werden zu können. Häufig führt man

die Köpfe zur Aufnahme von drei Messern auch dreiseitig aus. Selbstverständlich

müssen alle Messer eines Kopfes genau mit einander übereinstimmen und so eingestellt

werden, daſs die entsprechenden Punkte der Schneidkanten dieselben Kreise

beschreiben. Im anderen Falle würden in jeder Rotationsebene die

Schneidkantenpunkte, welche innere concentrische Kreise beschreiben, gar keine oder

nur eine unvollkommene Wirkung ausüben.

Das Profil des in Fig. 34 in der

Oberansicht, in Fig. 35 in der Seitenansicht dargestellten Fräsers wird entweder auf dem

Ovalwerk oder, was mehr üblich ist, entsprechend der beim Zeichnen meist

gebräuchlichen Wiedergabe der Ellipse durch Kreisbogen unter Benutzung zweier Punkte

a und b als Centren

bei gesonderten Drehprozessen hervorgebracht. Stöſst man alsdann bei einem

derartigen Körper in der Richtung der groſsen Ellipsenachse Nuthen c ein, so liegt jeder Punkt der entstehenden

Schneidkanten in seiner Drehungsebene am weitesten von der Rotationsachse des

Fräsers entfernt. Zum Anschärfen werden die Nuthen c

seitlich erweitert, wobei keine Aenderung des im Holze erzeugten Arbeitsprofiles

eintritt. Die erwünschte Eigenthümlichkeit, das ursprüngliche Arbeitsprofil nach der

durch Schärfen herbeigeführten Abnutzung beizubehalten, besitzt auch der in Fig. 36 und

37

veranschaulichte Fräser. Der hinter den Schneiden liegende Theil a des profilirten Mantels ist nach der Spirallinie

geformt und läſst sich, wenigstens so weit er sich in unmittelbarer Nachbarschaft

der Schneidkanten befindet, in vortheilhafter Weise auf den zum sogen. Hinterdrehen

benutzten Specialdrehbänken herstellen. Es leuchtet ohne Weiteres ein, daſs nach

Analogie des vorgeführten einseitig arbeitenden Fräsers auch zweiseitig arbeitende

Fräser mit nach der Spirallinie gestaltetem Rücken angefertigt werden können.

Fräser von häufig wiederkehrendem Profile lassen sich in der in

Fig. 40

und 41 zur

Darstellung gebrachten Ausführung aus einem Stücke Blech durch Ausstanzen und darauf

folgendes Prägen in Gesenken vortheilhaft anfertigen, dieselben entsprechen dem

elliptischen Fräser in Fig. 34 und 35, doch ist

der unwirksame innere Theil des letzteren in Wegfall gekommen. Ist das Stahlblech

genügend stark, so daſs die Flügel nicht vibriren, so bildet das Fehlen des Kernes

eher einen Vortheil als einen Nachtheil, denn die Höhlung im Fräser erleichtert das

Ausweichen der Holzspäne. Auſserdem ist in Folge der verhältniſsmäſsig geringen

Stärke der abzunehmenden Wandung das Anschärfen sehr leicht und bequem gemacht.

Einen Fräskopf, dessen Messer von sehr langer Dauer und für jedes

Profil eicht herzustellen sind, während sie durch ihre Nachschärfung keinerlei Aenderung des

Arbeitsprofiles nach sich ziehen, zeigen die Fig. 38 und 39. Die Messer

b sind mittels der Drehbank auf dem Umfange

profilirte, aus dem oben angegebenen Grunde zweckmäſsiger Weise ausgehöhlte Platten,

an denen durch einen geeigneten Einschnitt d die

Schneidkante e gebildet ist. Mittels Schraubenbolzen

c, am besten unter Mitwirkung irgend einer

Vorrichtung zur Sicherung gegen Verdrehen während der Arbeit, sind die runden Messer

b an dem Kopfe a

befestigt. Wenn die Schneidkanten nach dem Stumpfwerden wieder angeschärft sind, so

muſs jedem Messer eine kleine, der Abnutzung entsprechende Drehung in der Richtung

der Schneidkante gegeben werden, so daſs letztere wieder ihre ursprüngliche Lage in

Beziehung zu dem Kopfe a einnimmt.

Mit geeigneten Messern versehene Fräsmesserköpfe lassen sich

sowohl zu einseitiger als auch zu zweiseitiger Arbeit verwenden. Die Herstellung

derartiger Werkzeuge ist äuſserst einfach und man hat verschiedene Anordnungen

getroffen, um die Messer in der zur Arbeit erforderlichen Weise festzuhalten.

Die Fig. 47 und 48 zeigen, wie

auf die abgesetzte Fräserspindel a eine Scheibe b gesteckt ist, in welche zwei parallele dreieckige

Nuthen eingeschnitten sind. Eine gleiche Scheibe b1 legt sich auf die Messer c, deren obere und untere Kante spitz zugeschärft sind und von den Nuthen

der Scheiben bb1

aufgenommen werden. Durch Anziehen der Mutter d, welche

auf dem Gewinde am Ende der Spindel a sitzt und sonst

auch zur Befestigung gewöhnlicher Fräser benutzt wird, werden die Messer c zwischen den Scheiben b,

b1 so fest eingeklemmt, daſs sie sich

während der Arbeit nicht verrücken. Bei der durch Fig. 49 wiedergegebenen

Abänderung der soeben beschriebenen Einrichtung sind die Kanten der Messer nur

einseitig abgeschrägt und letztere selbst legen sich gegen den abgesetzten Theil der

Spindel a an. Die Scheiben bb1 sind auf den gegen einander liegenden

Seiten diametral eingekerbt, so daſs die Messer c durch

Anziehen der Mutter d gegen die Mitte, also gegen den

abgesetzten Theil der Spindel a vorgeschoben

werden.

Zum Fräsen von nur selten vorkommenden Profilen empfehlen sich

einfache, an der Fräserspindel selbst befestigte Messer (Fig. 44 und 45). Dieselben

werden durch einen centralen Schlitz a der

Fräserspindel gesteckt und mittels einer Klemmschraube b festgehalten; das Ende des Messers ist gewöhnlich verbreitert und zu

zwei Schneiden cc1

ausgebildet. Da in jeder Arbeitsrichtung die Verrichtung der gesammten Arbeit einer

einzigen Schneide zufällt, auſserdem letztere gewöhnlich in einem ungünstigen

Anstellungswinkel steht, sind solche Messer für anhaltende Arbeit nicht

zweckmäſsig.

Unter Berücksichtigung des Umstandes, daſs allein die Schneide den

wirksamen Theil der Messer bildet, kann das Messer A

(Fig. 46)

durch ein Messer B ersetzt werden, dessen Oberfläche

sich mit der Schneidfase a des Messers A vergleicht und dessen Schneidfase b in der Oberfläche des Messers A liegt. Derartige Messer B sind also nach

der Projection der Ergänzung des Arbeitsprofiles gebogen und besitzen die vollkommen

ebene Schneidfase b, welche sich nach der Abnutzung

weit bequemer erneuern läſst als die jedesmal wieder genau in das ursprüngliche

Profil zu bringende Schneidfase gerader Messer. Auſserdem können bei solchen

gebogenen Messern B die Späne besser über der Schneide

ausweichen als bei den geraden Messern.

In den Fig. 42 und 43 ist in

Seiten- und Vorderansicht ein Kopf C dargestellt, an

dem die Messer B der soeben geschilderten Art durch

Schrauben e befestigt sind. Durch ihr freies Abtrennen

der Späne eignen sich diese gebogenen Messer nicht allein zum eigentlichen Fräsen

oder Kehlen, sondern auch dazu, allmählich auſser in ihrer Arbeitsrichtung auch

seitlich gegen das zu bearbeitende Holzstück fortschreitend bestimmte Theile des

letzteren nach Maisgabe einer Schablone oder eines Modelles, wie z.B. in den sogen.

Copirdrehbänken, abzuheben.

Die Gelegenheit, nach dem Schnitte auszuweichen, wird den

Holzspänen im vollkommensten Maſse bei denjenigen gebogenen Messern B gegeben, welche, wie dies in Fig. 50 und 51

veranschaulicht ist, seitlich an dem Kopie befestigt sind und zwischen sich und dem

Kopfe einen freien Raum lassen, durch den sich ein Theil der abgelösten Holzspäne

durchschieben kann. Die seitlichen Enden der Messer B, welche sich noch

leichter als diejenigen in Fig. 42 und 43 herstellen,

dafür allerdings auch nicht so lange benutzen lassen, werden gewöhnlich in

entsprechende Höhlungen des Kopfes C eingelassen und

mittels durchgesteckter Schraubenbolzen e festgehalten.

Wenn auch die mit der Stirnseite arbeitenden Fräser gegenüber denjenigen, bei denen

ein gröſserer oder kleinerer Theil der Umfangsflächen arbeitet, in der Praxis nur

eine untergeordnete Rolle spielen, so mögen doch noch einige Stirnfräser, zunächst

die gewöhnlichste, sich selbst erklärende Form dieser, wohl auch als Rosettenfräser

bezeichneten Werkzeuge durch die Fig. 52 veranschaulicht

werden. Ist diese Ausführungsform des Werkzeuges auch für die Anfertigung sehr

bequem, so ist letzteres in seiner eigentlich nur in einem Kratzen bestehenden

Wirkung doch sehr mangelhaft. Wesentlich vollkommener sind die Stirnfräser, welche

nach Art der gewöhnlichen Fräser hergestellt sind und von denen die Fig. 53 und 54 ein

Beispiel zeigen. Die sonst zur Befestigung dienende durchgehende Spindel ist

beseitigt und die dem Holze abgewendete Seite des Fräsers mit einem centralen Dorne

a versehen, der in ein gleichfalls centrales Loch

der Fräserspindel einzustecken ist. Gewöhnlich werden derartige Stirnfräser bei den

von oben her wirkenden, unter dem Namen Senk- oder -Oberfräser bekannten Maschinen

benutzt.

Die Fig. 55 und 56 lassen

erkennen, wie sich auch Stirnfräser durch entsprechende Messerköpfe ersetzen lassen.

Die Messer a, welche nach dem hervorzubringenden Profil

gekrümmt sind, werden mit ihren Enden in den Kopf A

eingelassen und durch Schrauben b festgehalten. Die

abgelösten Holzspäne finden zwischen den Messern reichlichen Raum, so daſs derartige

Köpfe auch mit Vortheil, mit Benutzung einer Schablonen- oder Modellführung, zum

Wegnehmen groſser Holzmengen, wie beim Aushöhlen von Schaufeln, Holzschuhen u.s.w.,

zu verwenden sind.

Die Rindenschälmaschine

von F. Pettermand in Kelheim a. D. und F. Schmaltz in Offenbach a. M. (* D. R. P. Nr.

45930 vom 7. Juni 1888) hat eine oder bei doppelter Ausführung zwei aufrechte

Messerscheiben S (Fig. 57) mit

nachstellbaren Messern, gegen welche der Holzstamm in folgender Weise gefördert

bezieh. gedrückt werden soll.

An jeder bezieh. einer Seite der zwei bezieh. einen sich mit 500

Umgängen in der Minute drehenden Messerscheibe befindet sich eine Vorrichtung zur

Aufnahme des zu entrindenden Holzes, bestehend aus vier durch Winkelräder

angetriebenen Tragwalzen, einer Druckrolle e, den

Hebeln A B I II III und einer Leitrolle. Die sich

drehenden vier Tragwalzen packen mit Hilfe der Leitrolle e durch ein einfaches, leicht zu handhabendes selbsthätiges Hebelsystem

A B I II III zangenartig das aufgelegte und zu

entrindende Holz und bewegen bezieh. entfernen es durch einen Druck mit der Hand am

Druckhebel II so vor die Messerscheibe, daſs die

Mittellinie des Holzes stets in einer ganz bestimmten gleichbleibenden Entfernung

vom Messerscheibenmittel sich befindet, einerlei, welchen Durchmesser das Rundholz

hat. Diese Entfernung vom Scheibenmittel ist so gewählt, daſs die Hobelmesser

beinahe Parallel zur Längsrichtung des Holzes zum Angriff kommen, wodurch die Messer

nur einer geringen Schnittlänge bedürfen und das Schälen selbst möglichst wenig

Kraft erfordert.

Bei der Messertrommel von O. A. Winter in Buxtehude (*

D. R. P. Nr. 47416 vom 20. Mai 1888) sind die quer über der Mantelfläche

angeordneten, zur Wagerechten wie zur Senkrechten geneigten Messer in Schlitzen

gelagert, welche an dem mit dem Holzblock zuerst zusammenheftenden Ende geschlossen,

an dem entgegengesetzten Ende bis zur Stirnfläche der Trommel offen sind, um die

Späne seitlich aus der Trommel abzuführen.

Holzwollemaschinen.

Nach dem Vorschlage von Ole Evenstad und O. Senstad in Rosten, Norwegen (* D. R. P. Nr. 45685

vom 22. März 1888) wird der Arbeitsvorgang bei den bisherigen Maschinen zur

Erzeugung von Holzwolle getheilt und auf zwei getrennt, wenn auch in demselben

Gestell angeordnete Maschinen übertragen, deren erste Hobelspäne vom Stamm abnimmt,

deren zweite die Späne in Wolle zerlegt. Die Maschine ist in Fig. 58 dargestellt.

Die Hobelspäne kommen von Hobelmaschine a an dem Transporteur nieder, dessen endloses Tuch b über zwei Rollen b' b'' geführt wird; die

letzteren sind dicht oben unter dem Hobel angebracht, um die Späne aufzunehmen. Der

Transporteur ist um b' auf die Weise drehbar, daſs

derselbe niedergeschlagen werden kann. Vom Transporteur b gehen die Späne in die Rinne d, deren eine

Seite von einem endlosen Tuche e um zwei Rollen e'e'' gebildet ist, die letzteren dazu dienend, die

Späne zu den Walzen ff' zu führen, ff' sind Walzen, deren Cylinderfläche in conischen

Ringen mit einer Fläche in den Umfang in Richtung des Radius gedreht ist, und werden

die Walzen umgekehrt gegen einander auf die Weise eingestellt, daſs die Flächen an

einander zu liegen kommen, und daſs die Ringe, wenn die Walzen bewegt werden,

scherende Schneiden (Schärfen) bilden, welche abermals an einander gepreſst werden,

sich gegenseitig schärfen; diese Regulirung der Walzen geschieht durch die

Stellschrauben h.

Wenn die Späne die Rinne d verlassen,

werden sie von den Walzen gegriffen und der Länge nach in schmalen Streifen

aufgeschnitten, deren Breite dem Abstande zwischen den Walzenrippen gleich ist, und

wenn diese Streifen – die Holzwolle – die Walzen verlassen haben, passiren die

Streifen einen Trichter, an dessen Oeffnung S eine

Messeranordnung sie in gewünschten Längen schneidet.

Die Messeranordnung besteht aus einem Messer i, welches an einem wagerechten Rahmen k befestigt und in Böcken l gelagert ist, zwischen welchen eine Feder m

angebracht ist, die den Rahmen k zurückdrückt, während

die vorwärtsgehende Bewegung des Messers durch einen Klotz n bewirkt wird; der letztere ist an einer endlosen Kette o angeschlossen, welche über zwei Scheiben o'o'' läuft, wovon o'' im

Schlitze p verstellt werden kann. Wenn der Klotz die

Rollen r durchläuft, schiebt derselbe den Rahmen k hervor, und das Messer schneidet die Holzwolle gegen

den Rand s ab, worauf das Messer von der Feder m zurückgezogen wird. Durch die Aenderung der

Kettenlänge wird die Holzwolle beliebig lang geschnitten.

Unter dem Messer ist ein bewegliches Sieb t angebracht, welches in Ketten t' aufgehängt

ist und vom Krummzapfen t'' in schüttelnde Bewegung

versetzt wird. Durch das Sieb werden kleine Späne von der Holzwolle entführt, welche

dann in Ballen zusammengepreſst wird.

An der Maschine von A. Völker in Schippach und J. Zifferer in Wien (* D. R. P. Nr. 45906 vom 14.

Oktober 1887) sind Einrichtungen patentirt, welche ein genaues ruckweises

Abwärtsbewegen der in Spitzen eingepreſsten Hölzer gegen die wagerecht hin und her

geführten Messer und die Umsteuerung der Maschine bezwecken.

Bei der Maschine von Arbey et fils in Paris (* D. R. P.

Nr. 46378 vom 8. März 1888) wird das Holz bei einem Hub des wagerecht laufenden

Messerschlittens von einer Messerreihe geritzt, beim zweiten Hub des Schlittens von

einem Hobelmesser die Holzwolle abgeschnitten.

Böttcherei.

Ueber die Herstellung von Erdölversandtfässern in

Nordamerika bringen die Mittheilungen des

technologischen Gewerbemuseums in Wien, Section für Holzindustrie, 1889 S.

49, ausführliche Angaben, denen zu Folge die Erzeugung von Erdölversandtfässern,

namentlich in den groſsen Werken in Cleveland, Buffalo, New York, Philadelphia und

Pittsburg, hauptsächlich in den Händen der Standard Oil

Company liegt, derselben mächtigen Gesellschaft, welche im Vereine mit der

United Pipe Line Co. die Erdölerzeugung, Raffinerie

und den Markt beherrscht. Auſserdem besteht in Pittsburg noch eine Anzahl kleinerer

Fabriken, wovon die von der Gefängniſsanstalt Alleghany

County Workhouse geleitete wohl die bedeutendste und zugleich deshalb die

interessanteste ist, weil dort Sträflinge beschäftigt werden. Der Verfasser des

Berichtes hat die Pittsburger Werke dieser Gefängniſsanstalt, sowie die der Standard Oil Company besucht. Die dem K. K. Technologischen Gewerbe-Museum übersendeten

Proben stammen aus diesen Fabriken.

Sogen. Stave merchants (Faſsdaubenhändler) oder Stave shippers (Faſsdaubenversender) kaufen

Eichenwälder in den Staaten Indiana, Ohio, Tennessee, Westvirginia und Pennsylvania,

fällen dort die Eichen mit Axt und erzeugen mit Maschinen die rohen Faſsdauben. Von

diesen Maschinen werden zwei verschiedene Arten angewendet. Die eine ist für die

Herstellung sogen. „bucked staves“ (gebauchte Faſsdauben). Die andere Maschine ist für

„sawed staves“ (gesägte Faſsdauben). Beide Arten Faſsdauben werden

alsbald nach ihrer Fertigstellung von den Händlern an die Raffineriebesitzer

verkauft und abgeliefert, und diese haben geheizte Lagerräume bei den Raffinerien

bezieh. nahe den Röhrenstationen, wo das Trocknen und Ablagern des Holzes

stattfindet. In der Fässerfabrik gehen die rohen „bucked staves“ dann zunächst durch die „Buck-Machine“ oder kurzweg „Bucker“, die sie abhobelt und abgeglättet hat, und heiſsen dann „dressed staves“. Die „bucked staves“ sind theurer, oder kommen den Producenten doch höher

zu stehen als die gesägten, weil sie nicht so leicht zerbrechen als diese und weil

sie aus besserem Holze gewonnen werden müssen. Aus rauhem, „queraderigem“

Holz (cross-grained timber) können sie nicht gewonnen

werden; der Schnitt der Holzblöcke darf nicht gegen den Strich derselben laufen.

Hauptbedingung ist überall und allezeit, daſs das Holz (timber) klares, weiſses Eichenholz sei, wie es in den genannten Staaten

wächst. Von diesen wird Indiana besonders vorgezogen, dessen Wälder die beste und

weiſseste Eiche haben. Pittsburg, namentlich das genannte Arbeitshaus, bezieht

groſse Mengen von Mercer County im Staate

Pennsylvanien, zu welchem es politisch und geographisch gehört. Das Holz der rothen

oder der Sumpf-(swams-) Eiche ist nicht dicht genug,

ist zu porös und das Erdöl würde durchdringen. Die Imprägnirung kann diesen Mangel

nicht ersetzen, würde auch zu kostspielig werden, denn das Hauptaugenmerk muſs darauf gerichtet

bleiben, daſs die Güte des Holzes vorzüglich und die Arbeit so genau ist, daſs eine

einmalige, höchstens zweimalige Leimung genügt. Das Holz der weiſsen Eiche ist nicht

weiſs; die Bezeichnung drückt nur den Gegensatz zur rothen oder Sumpf-Eiche aus,

deren Holz für diesen Zweck unverwendbar ist.

Wenn nun auch die Bucker-Maschine in allen „Barrel-Factories“ vorhanden ist, so liefert die gesägte Faſsdaube

doch die gröſste Menge der Erdölfässer. Ein Beamter der Standard Company sagte, daſs die Fässer seiner Gesellschaft zu 9/10 aus – mit der

sogen. „Drum-Säge“ (Taumelsäge) hergestellten – gesägten Dauben gemacht

werden. Der Daubenhändler, der sie unfertig (undressed)

liefert, muſs um 2 Doll. für 1000 Stück billiger verkaufen und die Gesellschaft

besorgt dann selbst den Bucker-Prozeſs, das Abhobeln und die Fertigstellung.

Was die Imprägnirung (Leimung) anbelangt, so ist dies ein Punkt, über den eine

verläſsliche Auskunft schwer, wenn überhaupt erhältlich ist. Hierin besonders liegt

der Werth der Kunst. Es kommt zunächst darauf an, daſs durch Gewinnung guter Dauben

und durch eine fachkundige Herstellung der Arbeit ein so vollkommenes, dichtes Faſs

gewonnen wird, daſs es auf die Imprägnirung in möglichst niedrigem Grade angewiesen

ist. Je besser das Holz und die Arbeit, desto weniger der Verbrauch an Leim. Der

Leim hat gewöhnlich einen Hitzegrad von 175 bis 180° F. Jedes Faſs bedarf

durchschnittlich eine Gallone. 45 Pfund sind für 100 Fässer nöthig, wenn das Leimen

nur einmal erforderlich ist. Wo zweimalige Leimung für nöthig erachtet wird, sind 12

Pfund das erste Mal und 35 Pfund das zweite Mal erforderlich. Der geriebene,

gemahlene oder gepulverte Leim kostet mehr als der andere und kommt zur Verwendung,

wenn Eile geboten erscheint. Das zweimalige Leimen geschieht meist im Sommer und bei

heiſsem Wetter, um das Schimmeligwerden des Leimes zu verhüten. Bei kühlem Wetter

genügt meist einmaliges Leimen. Im „Arbeitshaus“ gab man die Kosten für das

jedesmalige Leimen für das Faſs auf 7 Cents an. Weniger als zwei bis dreimal wird

kein Faſs geleimt, so daſs jedes Faſs in dieser Anstalt an Leim nicht weniger als 14

bis 21 Cents kostet.

Jedes Faſs enthält 50 bis 52 Gallonen. Die Faſsdauben müssen ¾ Zoll dick und 34 Zoll

lang sein. 18 und 19 ist die gebräuchliche Zahl der Faſsdauben zu je einem Fasse.

Dies schwankt jedoch von 16 bis 20 Faſsdauben und die Hobelung muſs natürlich eine

dem entsprechende sein. Der Preis für jedes Faſs ist zur Zeit 1,10 Doll. für den

Inlandshandel, bei 10 Pfund Eisenreifen und 1,15 Doll. für die Fässer, die zum

Erdölversandt verwendet werden und deren Reifen von Stahl sind, die 12 Pfund wiegen

müssen. Die Standard Company fertigt nur für ihren

eigenen Bedarf, nicht für den Verschleiſs. Während dieses Sommers machte die

Gesellschaft etwa 1400 Fässer täglich, jetzt und während des Winters etwa 1000 in

dem Pittsburger Werke. Vor sieben Jahren war die tägliche Erzeugung 4000 Stück täglich. In

Pittsburg beschäftigt die Gesellschaft etwa 300 Arbeiter. Ihre weitaus gröſseren

Fässerwerke u.s.w. sind in Cleveland, Ohio. 52 Gallonen bilden den Durchschnitt

ihrer Fässer. Die Preise, zu denen die Fässer von den Fässerfabriken, den anderen

Stellen der Gesellschaft, in den Büchern belastet werden, sind jetzt:

Das

Faſs

mit

leichtem

Eisenreifen

fürs

Inland

1,25

Doll.

„

„

„

schwerem

„

„

Ausland

1,30

„

Im J. 1868 war der Preis 3,25 Doll.

Der Reif ist aus schwerem Eisen für Versandtfässer.

Leichte Eisenreifen:

SteadQuarterBilge

hoops„„

(Kopfreifen)(Viertelreifen)(Bauchreifen)

171818

Gänge„„

Englisch

Schwere Eisenreifen:

Standard.

SteadQuarterBilge

hoops„„

(Kopfreifen)(Viertelreifen)(Bauchreifen)

15 ½1716 ½

Gänge„„

Le gérne civil, 1889 * S. 192, enthält einen gröſseren,

mit zahlreichen Zeichnungen durchsetzten Aufsatz über die Faſsfabrikation, wie sie

von der Firma Arbey et fils in Paris eingerichtet und

gehandhabt zu werden pflegt. Neue Einrichtungen sind an den beschriebenen Maschinen

nicht zu bemerken, nur soll darauf hingewiesen werden, daſs die Zeichnungen mit den

genauen Maſszahlen für die Herstellung von 50l-Fässern versehen sind.

S. Wright in Glasgow (* D. R. P. Nr. 45345 vom 11. März

1888) bringt eine Maschine zur Bearbeitung von Faſsdauben in Vorschlag, auf welcher

die Daube in einem Durchgange völlig fertig gestellt wird, während bisher die

verschiedenen Arbeiten des Ausbauchens, Fügens und Kimmens auf mehrere Maschinen

vertheilt wurden.

Die Maschine ist in Fig. 59 abgebildet; sie ruht auf abgestrebten Seitenständern A, welche auch die senkrechten und wagerechten Trieb

wellen für die Werkzeuge, sowie die Speisewalzen C'C''

tragen.

Die Maschinenplatte B hat in der

Mitte einen Führungsschlitz B', in welchem sich eine

Rippe zur wagerechten Fortbewegung der Dauben verschiebt. Die Werkzeuge zum Sagen

und Fräsen der Kanten (Stoſsflächen) der Dauben werden von wagerecht und senkrecht

beweglichen Rahmen geführt und mittels seitlich angeordneter Spindeln in Wirkung

gesetzt. Die Führungsnuth B' in der Mitte der Platte

B ist bei B2 unterbrochen. Die Rippe, Reiche in der Nuth

gleitet, trägt die zu bearbeitende Daube, welche auf einem Modell befestigt ist. Die

Rippe an der unteren Fläche der Schablone gleitet in der Nuth B' der Platte B, während

zwei, drei oder mehrere Zuführungsrollen C'C'', welche

auf den quer zur Bewegungsrichtung liegenden Wellen C'

sitzen, sich darüber drehen und den Vorschub bewirken; diese Rollen oder falzen CC'' drücken auf die Daube an verschiedenen Stellen

ihrer Längsbewegung, so daſs, wenn sie unter einer Walze hindurchgegangen ist, sie

von der nächsten gefaſst und vorwärts gezogen und dabei immer auf der Schablone

festgehalten wird. Zunächst werden die Kanten von kleinen Kreissägen DD auf den Spindeln D'D'

zu beiden Seiten zugeschnitten. Nach dieser Bearbeitung durch die Sägen kommt die

Daube zwischen zwei Messerköpfe F, welche auf

senkrechten Achsen F' drehbar sind und die Kanten der

Daube so bearbeiten, daſs sie beim Einbinden dicht an einander passen, und zwar entweder mit glatter

Fuge oder mit Federn und Nuth in einander greifend.

Die wagerechten Achsen D' der

Kreissägen D ruhen in Lagern D'', welche in der Mitte seitlich verschiebbarer Rahmen D2 angeordnet sind, die

in seitlichen, mit schwalbenschwanzförmiger Führungsnuth versehenen Leisten D3 gleiten; diese

werden von den Armen D4

an den Seiten der Platte B getragen. Die Rahmen D2 können auf diese

Weise einwärts oder auswärts verschoben werden in Ausschnitten B3 der Platte B; diese Verschiebung wird bewirkt durch

Schraubenspindeln d in der Leiste D3. Die Sägeblätter D sind auf den aus dem Führungsrahmen frei

hervorstehenden Achsschenkeln D' befestigt und können

daher bis dicht an die Daube herangeführt werden. Die Achsen D' der Sägen D sind in ihren Lagern D'' seitlich verschiebbar, um sich dem doppelten Winkel

der zu bearbeitenden Daube anzupassen, wobei die Schablone den Angriff der Säge

bestimmt, indem sie direkt gegen ein nach innen gebogenes Ende d' einer Gleitstange d2 wirkt, die parallel mit einer anderen Stange d'' in Führungen d3 der Rahmen D''D3 verschiebbar ist. Die Stangen d2

d'' sind durch eine Querstange d4 verbunden, welche zwischen Ringe auf

dem hinteren Ende der Sägenachse D' eingespannt ist und

auf diese Weise die Achse D' mit der Säge der Form der

Schablone folgen läſst, soweit es sich um eine Bewegung nach auſsen hin handelt. Die

Bewegung der Sägen nach innen hin, gegen die Schablone und Daube, wird herbeigeführt

durch ein Gewicht w, welches mittels Winkelhebels w'w2 einen Druck

ausübt. Dieser Hebel hat seinen Stützpunkt bei w2 in einem Arm, der vom Gestelltheil D3 herabführt; der

gekrümmte Arm w''w3 des

Hebels wirkt gegen die Stange d4 und hält dadurch das gebogene vordere Ende d' der Stange d2 in beständiger Berührung mit der Schablone T, während die Daube auf ihrem Schlitten zwischen den

Sägen D hindurchgeht. Die Daube wird hierbei auf beiden

Seiten nach der Form der Schablone zugeschnitten, doch bleibt auf beiden Kanten so

viel Holz übrig, um bei der nachfolgenden Fugenbearbeitung zwischen den

Schneidwerkzeugen. F auf den senkrechten Spindeln F' behufs genauen Aneinanderpassens oder

Ineinandergreifens fertig bearbeitet zu werden.

Die senkrechten Achsen F'F' der

Schneidwerkzeuge FF für die Fugenbearbeitung ruhen in

je einem oberen und unteren Lager F'' die von

senkrechten verschiebbaren Trägern gehalten werden; jede Spindel F' kann mit ihrem Träger seitlich gegen die Daubenkante

näher herangeführt oder davon abgerückt werden, während die Daube in der Mitte

zwischen den Schneidwerkzeugen hindurchgeht. Die verschiebbaren Träger werden von

starken Zapfen getragen, deren Lager ihre Bewegung durch je einen Hebel erhalten,

welcher unter Wirkung von Gewichten steht. Unter dem Zug dieser Gewichte wird eine

Hülse gegen die Schablone unter der zu bearbeitenden Daube angedrückt, damit die

Schneidwerkzeuge die Kanten der Daube genau entsprechend der Schablone bearbeiten.

Letztere hat das Bestreben, die Schneidwerkzeuge nach auſsen zu drücken, entgegen

dem durch Hebel und Gewicht ausgeübten Zug; letzterer zieht daher die

Schneidwerkzeuge gegen die Daubenkante fest an und bewirkt deren Angriff, unabhängig

von der ungleichmäſsigen Form der Schablone.

Die Zuführungswalzen CC'' sind so

vertheilt, daſs eine Walze C mit ihrer Achse C vor den Sägen DD. eine

zweite Walze C zwischen den Sagen und den

Schneidwerkzeugen FF angeordnet ist; hinter den

letzteren folgen dann noch zwei Walzen C'

C'', die eine vor, die ändere hinter dem Fräser K, welcher die Oberfläche der Daube aushöhlt. Die

Achsen C der Vorschub walzen CC'' sind in drehbaren Armen C2 gelagert, die um je einen Drehzapfen C3 eines auf der Platte

B befestigten Trägers C4 beweglich sind; die Walzen üben unter

dem Zug von Hebeln und Gewichten einen Druck auf die unter ihnen durchgehende, zu

bearbeitende Daube und deren Schablone aus. Die Achsen C erhalten eine langsame Drehung durch den Riemen c', welcher über eine groſse Riemenscheibe c'' auf einer Hülse c2 lauft, an deren innerem Ende ein Zahnrad c3 aufgesteckt ist; die

Hülse c2 läuft auf der

Achse C3 eines Trägers

C4. Das Zahnrad c3 greift in die beiden

Zahnräder c4 der

zunächstliegenden Walzenachsen.

C', von diesen wird die Bewegung durch Ketten c6 und Kettenräder c5

c7 auf die Achsen C' der ersten und letzten Vorschubwalzen C'C'' übertragen. Zwischen den beiden Vorschubwalzen

C„C“ auf der Ausgangsseite der Maschine ist

eine wagerechte Achse E' mit Fräswerkzeug K gelagert. Die Welle K'

dreht sich in Lagern K'' eines Gestelles K' welches in Schwalbenschwanznuthen eines starken

Trägers K3 verschiebbar

ist, der an der Maschinenplatte B befestigt ist; das

Gestell K2 ist mittels

Schraube und Handrades k2 stellbar, um die Achse K' mit dem Fräskopf

K höher oder niedriger einzustellen. Die

Schneidstähle k dieses Fräskopfes sind durch Schrauben

k' in demselben befestigt und höhlen, je nach ihrer

Krümmung, die Oberfläche der Daube, der Rundung des Fasses entsprechend, aus. Die

Achse K' erhält ihre Drehung durch einen Riemen j.

Auch auf der Maschine von Gebrüder Rehfuſs in

Philadelphia (* D. R. P. Nr. 46341 vom 20. Juni 1888) soll die Daube völlig fertig

gestellt werden.

Ohne auf die genauere Beschreibung dieser Maschine näher einzugehen, sei bemerkt,

daſs die Dauben zunächst abgelängt, dann convex gehobelt, umgewendet und nun concav

gehobelt werden, um sodann mit Kimme versehen und endlich gefügt zu werden. Auch bei

dieser Maschine wird die Daube mittels einer das gesammte Gestell durchlaufenden

Führung vorgeschoben, welche an den einzelnen Arbeitsstellen unterbrochen sind, so

daſs die Daube hier vom Schlitten aufgenommen und dem bezüglichen Werkzeuge

zugeführt werden kann. An den entsprechenden Stellen sind selbsthätig wirkende

Klemmvorrichtungen angeordnet, welche die Daube auf dem Schlitten festhalten. Das

Wenden zwischen den beiden Flächenhobelköpfen besorgen zwei gabelförmige Becken,

während ein Schaltrahmen die Stäbe von einer Arbeitsstelle zur anderen fördert.

Die Maschine zur Bearbeitung der Faſsböden von S. Wright

in Glasgow (* D. R. P. Nr. 45899 vom 8. Mai 1888) gestattet das Abdrehen und

Zuschärfen runder, ovaler und eckiger Böden beliebiger Gröſse. Das zusammengesetzte

Bodenholz wird auf eine seine spätere Form bestimmende Schablone gesetzt, mit dieser

in langsame Drehung versetzt und mittels eines schwingenden Rahmens gegen die in

einem verschiebbaren Support gelagerten Werkzeuge geschoben. Der Support wird durch

die Schablone geführt.

Derselbe Constructeur bringt auch eine neue Faſsbindemaschine (* D. R. P. Nr. 45900

vom 3. Mai 1888) in Vorschlag, bei welcher zum leichteren Biegen der Dauben ein Ofen

benutzt wird. Die Maschine ist in Fig. 60 und 61

dargestellt.

Die Vorrichtung zum Aneinanderreihen und Zusammendrücken der

Dauben besteht aus einem transportablen offenen Gestell, an dessen vier aufrechten

Ständern A die aus Blechplatten zusammengesetzte Glocke

B durch Verschraubung befestigt ist. Die

Metallplatten dieser Glocke greifen über einander und sind durch Zapfen und Schlitze

B2 unter einander

verbunden. Diese Glocke kann den verschiedenen Formen der zusammenzufügenden Fässer,

der runden, ovalen oder annähernd rechteckigen Form mit abgerundeten Ecken angepaſst

werden. Die Ständer A sind mit ihren oberen Enden mit

verschiebbaren Zahnstangen oder verzahnten Platten C1 verbunden. Die beiden Plattenpaare C und C1

sind rechtwinkelig zu

einander und über einander angeordnet. Die verzahnten Kanten c der Platten C und C1 sind nach der Mitte hin gerichtet und

im Eingriff mit einem einzigen Zahnrade c1 oder auch mit je einem besonderen Zahnrade c1 für jedes Paar;

diese Zahnräder sitzen auf einer senkrechten Welle c2, welche durch ein Lager D1 des Armkreuzes D hindurchgeht; letzteres dient als Traggestell für das Ganze und zugleich

als Gleitführung für die Plattenpaare C und C1 mit Deckplatten D''. Am unteren Ende der Welle c2 ist ein Schneckenrad d aufgesteckt, welches von einer Schnecke d1 auf einer Welle d2 Drehung empfängt;

diese Welle d2 dreht

sich in Lagern D2, die

am Gestell befestigt sind, und sie erhält ihre Bewegung durch eine auf den Vierkant

d3 aufgesteckte

Handkurbel. Bei dieser Drehung in einer Richtung werden die verzahnten, kreuzweise

gelegten Platten C und C1 mittels des Zahnrades c1 gleichzeitig nach

auſsen verschoben, bei der Drehung in der entgegengesetzten Richtung aber

eingezogen; die Platten C und C1 umfassen die Ständer A und A1, und diese wirken auf die an ihnen befestigten

Segmentplatten B und B1, um die Faſsdauben an einander zu fügen und

zusammen zu drücken; nachdem der Reifen Y aufgeschoben

ist, wird die Welle d2

in entgegengesetzter Richtung gedreht, und die Umklammerung der oberen Daubenenden

löst sich wieder.

Dieser Apparat ist am oberen Ende mit einem kräftigen Haken f3 versehen, mittels

dessen er an eine Tragkette angehängt werden kann, die ihn hebt, senkt oder seitlich

schwingen läſst.

Die Dauben Z mit bearbeiteten

Stoſsflächen werden zunächst kopfweise auf eine Grundplatte z in einen Ring y oder zwischen zwei Ringe

yy1 eingestellt;

weiter oben hält sie der Ring y2 zusammen, der von Klauen y'' getragen wird, die auf den Stangen y3 stellbar sind. In der Mitte ist auf der

Grundplatte z ein kleiner Ofen E aufgestellt, welcher die ihn umgebenden Dauben von innen her erhitzt,

ehe sie gebogen werden. Der am oberen Faſsende aufzuziehende Reifen Y ist in eine Auskehlung A2 am unteren Ende der Ständer A über dem Preſskegel B

eingelegt, so daſs, wenn letzterer die oberen Daubenenden Z1 zusammendrückt, der Reifen Y darüber gleitet und sie zusammenhält, wie punktirt

angedeutet ist.

Der Preſskegel B nebst den ihn

bewegenden Ständern A und A1 wird von einem Bock D3, der an der

Deckplatte D'' befestigt ist, getragen. Der Bock hat

einen Drehzapfen c3,

welcher an dem Hebel F befestigt ist, dessen Drehpunkt

F1 in einem Ringe

F2 angeordnet ist,

der auf einer Tragsäule G drehbar ist. Der Apparat ist

mit dem Haken f3 an die

Kette f1 angehängt,

welche über Rollen f2

läuft, die von den auf der Säule G drehbaren Armen f'' getragen werden. Drückt man den langen Hebelarm F herab, so schiebt sich der Preſskegel BB1 über die oberen,

aus einander stehenden Daubenenden Z1

, welche bei weiterem Niederdrücken des Hebels gegen

einander bewegt und durch den darübergelegten Reifen Y

zusammengehalten werden. Läſst man den Hebel F los, so

hebt sich der Preſskegel BB1 mit ihm wieder von dem Fasse ab und es werden neue Dauben zur

Herstellung eines neuen Fasses auf die Platte z

gestellt. Das Zusammendrücken und Biegen der in den Ringen yy1

y2 zusammengestellten

Dauben braucht nicht nothwendiger Weise an der Stelle, wo sie aufgesetzt und geheizt

worden sind, zu geschehen, man kann vielmehr die von den Ringen yy1

y2 zusammengehaltenen

Dauben auf eine andere Grundplatte stellen und durch den Preſskegel BB1 mit Hilfe des

Hebels F zusammenfügen und biegen, während um den Ofen

herum inzwischen neue Dauben für das nächste Faſs eingestellt werden.

Der Ofen E besteht aus einem

cylindrischen Gasofen, welcher zweckmäſsig die Höhe des Fasses nicht erreicht; das

ringförmige Gasrohr e2,

welches von dem Hauptleitungsrohr E'' gespeist wird,

entsendet in das Innere des Ofens eine Anzahl Bunsen-Brenner

e mit Hahnverschlüssen e1. Das obere Ende des Ofens E hat einen Ausschnitt und einen losen, abnehmbaren Deckel, so daſs man

ein Brenneisen H mit Buchstaben oder Zeichen zum

Einbrennen in das Holz in den Ofen einführen und zur Rothglut erhitzen kann; diese

Heizung des Brenneisens geschieht zweckmäſsig durch einen besonderen Bunsen-Brenner oder Brennerring e3 am oberen Ende des

Ofens, der eine besondere Gaszuleitung

e'' mit Hahn e''' besitzt.

Das Brenneisen H ist durch Gelenkverbindung H1 mit einem Hebel H2 verbunden, der mit

einem Ring H3 auf der

Tragsäule G drehbar ist. Eine Kette h mit Gewicht h1, erstere über eine Rolle h2 geführt, hält dem Brenneisen das

Gegengewicht. Mittels des Hebels H2 kann das Brenneisen bequem gehandhabt, zur Heizung

in das obere, offene Ende des Ofens E eingeführt, dann

rasch ausgehoben und auf den Faſsboden oder die Böden von zwei, drei und mehreren

Fässern hinter einander aufgedrückt werden, um es dann nach der Abkühlung wieder in

den Ofen einzubringen.

Eine andere Faſsbindemaschine desselben Erfinders (* D. R. P. Nr. 46680 vom 4. Mai

1888) ist in Fig.

62 dargestellt. Diese Maschine dient zum Binden solcher Dauben, welche

behufs dichteren Schlusses an den Stoſsstellen mit Feder und Nuth in einander

greifen.

Die Faſsdauben, entweder mit in einander greifenden oder auch mit

glatten Stoſsflächen, werden zunächst, wie gewöhnlich, zusammengesetzt und die

Reifen YY1 lose

aufgeschoben; dann wird das Faſs in die Maschine zur fertigen Bearbeitung gebracht.

Die verschiebbaren Kopfplatten AA1 sind ringförmig und ruhen auf breiten Füſsen A2

; die äuſsere Kopfplatte A1 ist gegen die andere hin auf der glatt

bearbeiteten Fläche B der Grundplatte B1 beweglich, um die

Reifen YY1

aufzuschieben; die Bewegung der Platte A1 geschieht durch die Schraubenspindeln CC1, welche in Muttern

A4 der Kopfplatte

A1 geführt sind.

Die Spindeln CC1 ruhen

in Lagern C'' der feststehenden Kopfplatte A und der Gestellwand D

und werden mittels der Zahnräder cc1

r2 in Drehung gesetzt,

so daſs die Kopfplatte A1 eventuell auch die Platte A sich gegen

einander hin bewegen oder sich von einander entfernen. Die auf den Spindeln CC1 festsitzenden

Zahnräder cc1 stehen

beide mit einem zwischenliegenden Zahnrad c2 in Eingriff, welches mit einem Muff c3 auf der Hohlwelle

F lose aufsitzt und sich in einem Lager D2 des Trägers D dreht. Die untere Spindel C ist, auſser im Lager C'' des Trägers D, auch noch in einem Lager C'' des äuſseren Trägers D1 gelagert, welcher, wie der Träger D, mit breitem Fuſse auf der Grundplatte B1 verschraubt ist. Die

Drehung der Spindel C erfolgt in der einen oder anderen

Richtung durch einen offenen oder gekreuzten Riemen I2

I'', welcher über die Riemenscheiben I bezieh. I1 läuft; zwischen diesen befindet sich eine

Losscheibe I''' auf welche der nicht zur Verwendung

kommende Riemen geschoben wird. Diese Ausrückung erfolgt durch eine Gabel an einer

Gleitstange. Das Zahnrad c überträgt die Bewegung durch

das lose auf seiner Achse sitzende Zwischenrad c2 auf das Zahnrad c1 der oberen Spindel C1, so daſs sich beide Spindeln in

gleicher Richtung drehen.

Jede der Kopfplatten AA1 hat vier radiale Führungen A3

, in denen Gleitbacken a

mittels Handschrauben a1 beweglich sind; am unteren Ende dieser Gleitbacken befinden sich

seitlich vorspringende Schraubenbolzen oder Stifte a2

, welche zweckmäſsig im Gelenk umlegbar sind; auf

diesen Bolzen sind Klauen a3 stellbar befestigt, welche sich gegen die Reifen YY1 des Fasses anstemmen. Einer dieser

Drehbolzen läſst sich nach Zurückschiebung eines Stützriegels nach auſsen so weit

umlegen, daſs man ein fertiges Faſs aus diesen Gleitbacken a herausnehmen und ein neues einfügen kann. Die Gleitbacken a können ferner zweckmäſsig mit einer abnehmbaren

Kopfplatte a4 versehen

sein, welche sich gegen die Kopfenden des Fasses anlegt und die Enden der Rauben auf

eine senkrechte Ebene einstellt.

Werden runde oder ovale Fässer bearbeitet, so erhalten dieselben

Drehung um ihre Längenachse mittels einer wagerechten Welle F, auf deren vorderem Ende ein Muff F'' mit

radialen Armen ff, die verzahnt und verschiebbar sind,

aufsitzt. Die Aus- und Einwärtsbewegung der Arme wird bewirkt durch ein Zahnrad F2, welches am vorderen

Ende einer Welle F3

sitzt, die durch die Hohlwelle F hindurchführt;

letztere ist in den Gestellwänden DD1 gelagert Und erhält ihren Antrieb durch einen über

die Riemenscheibe g laufenden Riemen g1, der von einer

Riemenscheibe g'' auf der Welle g2 in langsame Drehung gesetzt wird; die

Welle g2 erhält Drehung

durch den Riemen g von der Haupttriebwelle aus oder

auch von einer Zwischenwelle. Die Hohlwelle F

wird in der Stellung,

welche sie in ihrer Längenrichtung einnehmen soll, durch einen auf dem Zapfen F5 drehbaren Bügel F4 eingestellt. Wird

das Zahnrad F2 mittels

der Welle F3 in einer

Richtung gedreht, so werden die mit demselben in Eingriff stehenden verzahnten Arme

f nach auſsen und mit ihren segmentförmigen Enden

f1 gegen die

Innenwandung des Fasses gedrückt, welch letzteres nun mit der Welle F rotirt. Die Drehung der Welle F3 mit dem Zahnrad F2 zur Aus- oder Einrückung der Arme f geschieht durch Schnecke f4 und Schneckenrad f3, welch letzteres auf

dem aus der Hohlwelle F auſsen vorstehenden Ende der

Welle F3 sitzt.

Unter der Tragplatte B1 der Maschine ist in den Lagern G1 des

Maschinengestelles eine Triebwelle G mit groſser

Umdrehungsgeschwindigkeit gelagert: von den auf derselben montirten Riemenscheiben

G2 gehen

Treibriemen G'' durch Ausschnitte der Tragplatte B1 hindurch, um die

Riemenscheiben E'' in Drehung zu setzen, mittels

welcher die Bearbeitungswerkzeuge, die in den Spindeln E eingespannt sind, ihren Antrieb empfangen. Die Triebwelle G empfängt ihre Bewegung mittels der Riemenscheibe g''', neben der eine Losscheibe g3 sich befindet, und mittels eines

Riemens g4; der Riemen

wird durch die Gabel g5. deren Hebel in einem Träger g6 gelagert ist, aus- oder eingerückt.

Auf der Welle G sind mit je zwei

Lagern E3

E3 zu beiden Seiten

jeder Riemenscheibe G2

die Traggestelle E2

E2 auſserhalb der

beiden Kopfplatten AA1

angebracht; in diesen Gestellen sind in Lagern E1

E1 die Werkzeugspindeln

E drehbar, an deren Kopf ein Werkzeughalter e sich befindet, der die Sägeblätter e1 und die

Schneidstähle e2

e'' trägt, die Sägen schneiden die Daubenenden auf

gleiche Länge ab und die Schneidstähle fräsen die Krösung aus und schrägen die

Dauben nach innen zu ab. Die Traggestelle E2 schwingen auf der Welle G und folgen durch Zug oder Druck dem Umfange des Fasses, unabhängig von

dessen Querschnitt, die Säge und Schneidstähle bleiben daher immer mit dem in

entgegengesetzter Richtung sich drehenden Faſs in Berührung.

An der Stirnfläche des Werkzeughalters e ist eine drehbare Scheibe e3 auf dem Ende der Spindel E mittels der Mutter c4 befestigt; diese Scheibe dient zur selbstthätigen

radialen Einstellung der Säge und Werkzeuge auf den erforderlichen Abstand in den

Enden des sich drehenden Fasses.

Die Verschiebung der Traggestelle E2 nebst den Riemenscheiben G2 in der

Längenrichtung der Welle G wird bewirkt durch eine

Schraubenspindel E4,

welche durch eine Mutter E5 hindurchführt, die in einem Schlitz der Kopfplatten AA1 beweglich ist, um

der Schwingung der Gestelle E2 zu folgen. Die Traggestelle E2 haben ferner je einen Bügelgriff J, um die Spindel M

zurück- und die Werkzeuge auſser Berührung mit dem Faſs zu ziehen, oder aber, um

Spindel und Werkzeuge in die Arbeitsstellung vorzuschieben. Eine an den

Gestellträgern E2

E2 befestigte Schnur,

welche ein Gewicht trägt, balancirt das Gestell E2.

Die Drehung des Fasses kann auch bewirkt werden durch einen

Riemen, welcher direkt auf den Umfang des Fasses oder auf einen zeitweise um

dasselbe gelegten Ring aufgelegt wird; dieser Riemen j,

welcher in der Zeichnung punktirt angegeben ist, geht von einer Riemenscheibe j1 auf der Welle g2 aus; die Spannung

des Riemens wird bewirkt durch eine stellbare Spannscheibe j'', welche von einem lose auf der Welle g2 aufsitzenden Hebel j2 getragen wird; letzterer wird durch

einen ausbalancirten Tritt j3 und Tritthebel j''' in Wirkung gesetzt.

Diese Einrichtung bewirkt, daſs der Riemen j nur dann

gespannt und das Faſs nur dann in Drehung gesetzt wird, wenn man den Tritt j3 niederdrückt.

Die Bearbeitung der Kopfenden des Fasses, auf welches die Reifen

YY1 aufgezogen sind

und welches in die Maschine eingespannt ist, kann auch durch Werkzeuge geschehen,

welche den Schneidstählen e2

e'' entsprechend wirken, jedoch in radialen Armen,

ähnlich wie die Arme ff1, in einem Kopf, wie F'', gehalten und von

einer Spindel, wie F, in Drehung gesetzt werden; die

Drehung kann durch die Riemen G'' oder in ähnlicher

Weise übertragen werden. Die Arme ff1; an deren Auſsenenden die Schneidstähle befestigt

sind, sind verzahnt und

werden ebenfalls durch Eingriff eines Zahnrades auf einer in der Hohlwelle liegenden

inneren Spindel nach auſsen vorgeschoben oder zurückgezogen. Diese innere Spindel

ist zugleich in der Längenrichtung verschiebbar, um die Schneidwerkzeuge an

beliebiger Stelle im Faſs angreifen zu lassen; es kann mittels dieser Einrichtung

durch allmähliches Vorschieben der Spindel und Ausrücken der Arme ff1 mit den Werkzeugen

die ganze Innenwandung des Fasses glatt abgedreht oder bearbeitet werden.

Nach Beendigung der Arbeit werden die Kopfplatten AA1 der Maschine aus

einander bewegt, das Faſs herausgenommen und ein neues zur Bearbeitung zwischen die

Greifer a2

a3 eingelegt.

(Schluſs folgt.)

Tafeln