| Titel: | Von der Deutschen Allgemeinen Ausstellung für Unfallverhütung in Berlin 1889. |

| Fundstelle: | Band 274, Jahrgang 1889, S. 433 |

| Download: | XML |

Von der Deutschen Allgemeinen Ausstellung für

Unfallverhütung in Berlin 1889.

(Fortsetzung des Berichtes S. 364 d.

Bd.)

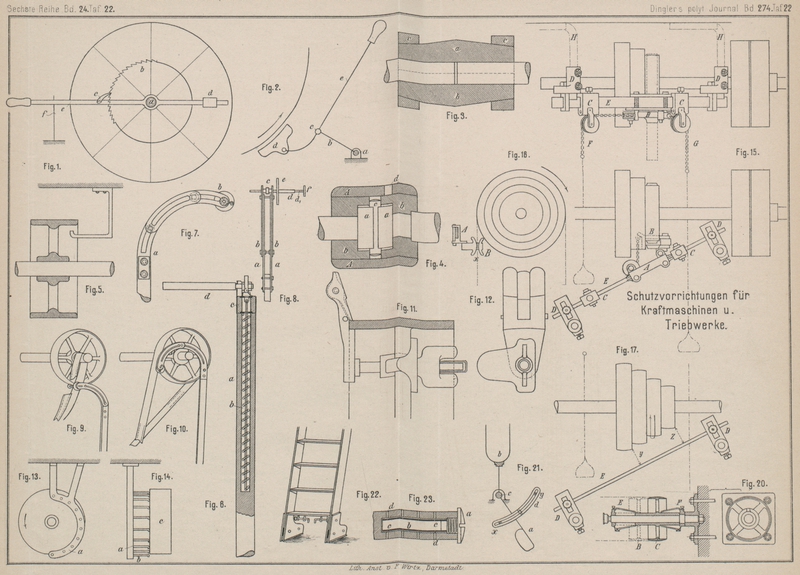

Mit Abbildungen im Texte und auf Tafel 22.

Deutsche Allgemeine Ausstellung für Unfallverhütung in

Berlin.

Schutzvorrichtungen für Kraftmaschinen und Triebwerke.

Bei der Sicherung der Kraftmaschinen kommen in erster Linie das Schwungrad, sodann

durchgehende Kolbenstangen, die Kurbel, sowie die Regulatorkugeln in Frage. Diese

Theile sind unter allen Umständen zu umwehren, wenn die Maschine nicht in einem für

den Arbeiterverkehr völlig abgeschlossenen Raume Aufstellung gefunden hat. Die

Schutzvorrichtungen für diese bewegten Theile sind ungemein einfach und sollten

wirklich an keiner die Maschinenbauanstalt verlassenden Maschine fehlen.

Zunächst bietet die Ausstellung in den meisten Fällen einfache Gittervorsätze oder

Einfriedigungen, welche das gefahrbringende Herantreten an die Maschine verhindern.

Diese Gittervorsätze bestehen zumeist aus Rahmen, welche mit Drahtgeflecht oder

seltener mit gelochtem Bleche bespannt sind und mit Haken und Oesen unter einander

und mit feststehenden Säulen verbunden werden, so daſs sie einerseits völlig fest

und unverrückbar dastehen, während sie andererseits durch Aushaken leicht bei Seite

geschafft werden können. Natürlich liegt in letzterem Umstände neben dem nicht zu

leugnenden Vortheile auch ein groſser Fehler, weil die Anbringung der

Schutzvorrichtung von dem guten Willen des Maschinisten abhängt.

Aus dieser Rücksicht kann auch die fast allgemein benutzte Umfriedigung des

Schwungrades mit einem leicht fortschaffbaren Drahtgitter nicht als zulänglich

anerkannt werden, um so weniger, als in der Bekleidung beider Flächen des

Schwungrades mit Blechwänden der beste Schutz geschaffen wird, welcher auch

gleichzeitig durch Aufhebung des Speichenwiderstandes in der Luft einen

beträchtlichen Gewinn an Kraft, und zwar bis zu 3 Proc., mit sich bringt.

Diese Bekleidung der Schwungradseiten ist mehrfach in der Ausstellung vorgenommen und

sollte allgemeiner Einführung finden. Ein Aussteller hat sogar die Blechwände mit

falschen Schwungradspeichen hübsch bemalt, um den allerdings für unsere Augen

ungewöhnlichen Anblick der vollen Schwungradscheibe aufzuheben. Es kann aber nicht

behauptet werden, daſs diese in Amerika sehr beliebte Art der Bemalung von

Maschinentheilen angenehm wirkt.

Kurbelstange, Kolbenstange und Regulatorkugeln finden den besten Schutz durch

Anordnung fester Schutzbügel oder Stabkörbe, welche nicht abnehmbar angeordnet

werden müssen. Die Ausstellung zeigt einige Fälle, in denen die Schutzbügel für die

durchgehenden Kolbenstangen so unzweckmäſsig angebracht sind, daſs der Vorübergehende

unwillkürlich den Schutzbügel als Geländer auffaſst und die Hand aufstützt; hierbei

ist eine Gefährdung der Hand aber unausbleiblich, weil die Kurbelstange bis dicht an

den inneren Rand des Bügels heranreicht. Der beste Schutz für die durchgehende

Kolbenstange ist und bleibt deren Umhüllung mit einem festen Messingrohre.

Das Andrehen der Schwungräder von Hand, um

Dampfmaschinen über den todten Punkt zu schaffen oder Gasmaschinen mit der ersten

Ladung zu versorgen, ist sehr gefährlich, weil der Arbeitsbeginn sich meist durch

einen Ruck bemerkbar einleitet, welcher leicht den andrehenden Arbeiter in das

Schwungrad werfen kann. Um diese Andreharbeit gefahrlos zu machen, sind

verschiedenartige Andrehvorrichtungen vorgeschlagen. Die meisten dieser

Vorrichtungen bedingen die zahnradartige Einkerbung des Schwungradkranzes oder die

Anordnung von Zahnrädern bezieh. Sperrrädern auf der Schwungradachse oder am inneren

oder äuſseren Schwungrad kränze. In diese Zahnungen bezieh. Sperrzähne werden

Sperrklinken, welche meist in einem Kniegelenkhebel am Fuſsboden festsitzen, zum

Eingriff gebracht und das Schwungrad so durch einen handlich angebrachten

Schalthebel angedreht. Diese Vorrichtungen werden meist durch Umlegen des Handhebels

auſser den Bereich des Schwungrades gebracht.

Derartige Einrichtungen sind in den mannigfaltigsten Ausführungen auf der Ausstellung

vorhanden, während sie in der Praxis wohl nur bei sehr schweren Schwungrädern

allgemeine Anwendung gefunden haben.

Zum Ingangsetzen von Gasmaschinen, also zum Andrehen des Schwungrades, bis die erste

Ladung eingesaugt und durch deren Zündung ausreichender Kraftantrieb geliefert wird,

ist seitens der Hof- und Staatsdruckerei in Wien im Modell die in Fig. 1 abgebildete

Einrichtung ausgestellt.

Auf der Schwungradachse a ist ein Schaltrad b aufgekeilt, in welches die Schaltklinke c eingreift. Letztere ist an einem doppelarmigen, um

die Schwungradachse drehbaren und durch das Gegengewicht d ausgeglichenen Handhebel e gelenkig

angeschlossen, so daſs sie stets in das Sperrrad sich einlegt. Durch Auf- und

Niederbewegen des Handhebels e wird das Schwungrad

mittels des Schaltrades naturgemäſs nur in der richtigen Weise angedreht. Durch

einen Haken f, welcher vom Fuſsboden ausgeht, wird der

Handhebel e in wagerechter Stellung festgehalten.

Beachtenswerth ist eine Vorrichtung, bei welcher zwei Schaltklinken vorgesehen sind,

so daſs immer die eine Klinke in Eingriff mit den Zähnen des Schwungrades bleibt,

während die andere Klinke sich unter den nächstfolgenden Zahn legt. Durch diese

Anordnung wird verhindert, daſs das Schwungrad wieder zurücklaufen kann, was bei

nicht gut ausgeglichenen Rädern häufiger vorkommt.

Seitens der Verwaltung der königl. preuſsischen Staatseisenbahnen !st eine

Schwungradandrehvorrichtung im Modelle ausgestellt, welche bei abgedrehten

Schwungrädern anwendbar ist, also keiner Verzahnung am Schwungrade bedarf.

Wie Fig. 2

erkennen läſst, schwingt um den festen Drehpunkt a ein

Hebel b, welcher bei c

gelenkig mit dem am unteren Ende mit Backen d

ausgerüsteten Handhebel e verbunden ist. Wird nun der

Handhebel e Dach unten gebracht und der Backen d gegen den Schwungradkranz gedrückt, so wird das

Schwungrad in der Pfeilrichtung umgedreht, wenn der Handhebel e um den Punkt a nach oben

bewegt wird.

Die Sicherung des Triebwerkes bietet ein umfassendes

Feld. Da das Triebwerk stets in der Werkstatt liegt, also stets eine gröſsere Anzahl

Leute mit demselben in Berührung kommen müssen, so ist naturgemäſs durch dasselbe

eine erhebliche Gefahr bedingt, wenn nicht die weitgehendsten Schutzmaſsnahmen

vorgesehen sind. Die Aufgabe der Berufsgenossenschaften dürfte sich auf die

Sicherung des Triebwerkes mindestens ebenso erstrecken wie auf den Schutz der

Arbeitsmaschinen.

Die neuerdings stetig und erheblich gesteigerte Geschwindigkeit des Triebwerkes läſst

es nicht genügend erscheinen, wenn gut wirkende Abstellvorrichtungen – wie wir

dieselben früher beschrieben haben – angebracht sind; es sind Schutzvorrichtungen

für alle Gefahr drohenden Einzeltheile unbedingt nothwendig.

Die erste Hauptbedingung für alle Triebwerke ist die Vermeidung oder wenigstens

zweckentsprechende sorgfältige Umhüllung aller vorspringenden Theile, wie

Kuppelungsschrauben, Radkeile, Stellringe u.s.w.

In dieser Beziehung mustergültige Einrichtungen, bei welchen keinerlei

hervorspringende Keile zu bemerken sind – eine Thatsache, die mancher Techniker noch

heute für unmöglich hält –, bei welchen alle Kuppelungen und

Riemenscheibenbefestigungen völlig gedeckte Sehrauben und Keile erhalten haben, sind

von W. Lefeldt und Lentsch in Schöningen, sowie von H. R. Leichsenring in Schönebeck ausgestellt. Wenn wir

nur auf diese beiden Ausführungen besonders hinweisen, so geschieht dies, weil die

Beseitigung der vorspringenden Theile hier mit besonderem Geschick erfolgte, während

andererseits nicht unerwähnt bleiben darf, daſs auch bei den meisten sonst

vorhandenen Triebwerksanlagen ein lobenswerthes Streben zur Beseitigung aller

Vorsprünge bemerkbar ist.

Im Allgemeinen findet man jedoch Mittel zur Verdeckung bezieh. Sicherheit gewährenden

Umhüllung der Keile und Schraubenvorsprünge häufiger als das Streben, diese

Vorsprünge gleich beim Entwürfe der Anlage zu vermeiden. Und doch erscheint es

gewiſs leichter und einfacher, z.B. einen Stellring mit versenkter Schraube

anzuwenden, welche mit einem Schraubenzieher angezogen wird, als für eine frei

herausstehende Schraube, deren Kopf mit einem Mutternschlüssel allerdings leichter

erreichbar ist, erst eine besondere Umhüllung anzuordnen.

Ist es nicht möglich, die Keile verdeckt unterzubringen oder wenigstens dicht an den

Riemenscheibennaben bezieh. Kuppelungen abzuschneiden, was letzteres allerdings oft

nicht angängig ist, weil das Lösen der Keile zu sehr erschwert wird, so muſs ihre

Verdeckung vorgenommen werden.

Hierfür erscheint am zweckmäſsigsten ein aus Holz gedrehter, zweitheiliger Ring,

welcher dicht um die Welle paſst, eine entsprechende Aussparung für die zu

verdeckende Keilnase erhält und durch ein Gelenk einerseits und Haken mit Oese oder

einen Vorreiber andererseits zusammengehalten wird. Diese Einrichtung bietet

keinerlei Ecken, was man von den sonst vorgeschlagenen guſseisernen Kapseln nicht

sagen kann.

Am häufigsten sind auf der Ausstellung die Schmidt'schen

Universal-Keilnasenschutzringe zu finden, welche aus einem guſseisernen, hinten

abgerundeten Kasten bestehen und mit dem offenen Ende über den Keil geschoben

werden, an dem sie sich mittels einer Feder festklemmen.

Aehnliche Schutzkappen aus Zinkblech werden von Joh. Simons

Erben in Elberfeld vorgeschlagen.

Alle diese Vorschläge sind immer nur als Nothbehelfe zu betrachten, um so mehr, als

die Technik eine groſse Zahl von Kuppelungen bietet, welche keinerlei vorspringende

Keile besitzen.

So ist z.B. von Louis Wetzel in Nieder-Erlenbach bei

Frankfurt a. M. eine solche Kuppelung (D. R. P. Nr. 41673) ausgestellt, welche aus

einer hohlen, die stumpf gestoſsenen Wellenenden umfassenden Muffe besteht, deren

ringförmiger Hohlraum durch eine Scheidewand in zwei Abtheilungen getrennt und an

den Seiten durch aufgepreſste Deckel geschlossen wird. In den so gebildeten

Hohlräumen befinden sich Ringe, welche etwas Spielraum haben und an einer Seite

parallel zur Wellenachse abgeplattet sind, um entsprechend gestaltete Segmentplatten

aufnehmen zu können. Durch Schrauben, deren Bolzen durch Oeffnungen in der Muffe

lose hindurchreichen und die mit ihrem Gewinde in die Segmente fassen, können diese

durch Anziehen der Schrauben gegen die Muffe festgepreſst werden, während die Ringe

gegen die Wellen angedrückt werden. Die so erzeugte Klemmung zwischen den einzelnen

Theilen wird eine sichere Kuppelung herbeiführen, die leicht lösbar ist.

Die gleiche Firma hat auch Riemenscheiben ausgestellt, welche mittels besonders

geformter, zu beiden Seiten der Radnaben aufgeschobener Ringscheiben befestigt

werden; letztere besitzen an ihrer oberen inneren Seite einen einspringenden Rand

zur Aufnahme der winkelig umgebogenen Enden eines Bügels, welcher zwischen zwei

Radspeichen eingeschoben wird und mittels einer Schraube, für welche der Bügel als

Mutter dient, angezogen wird. Die hierdurch bewirkte Klemmung zwischen Scheibe und

Welle, sowie zwischen Radnabe und Welle bringt eine sichere Befestigung der

Riemenscheibe hervor.

Auch die Klemmrollenkuppelung von Möller und Blum in

Berlin besitzt keine

vorspringenden Keile und ist allerseits völlig glatt. Vier stählerne Klemmrollen in

einer nach beiden Drehrichtungen sich verjüngenden Nuth pressen durch

entgegengesetzte Drehung der beiden Wellenenden dieselben fest an die

gegenüberliegende Wandung der Kuppelung und verbinden durch die hervorgebrachte

Reibung dieselben zu einem Ganzen. Das Lösen der Kuppelung geschieht einfach durch

Rückwärtsdrehen der Wellen oder durch Herausdrücken der Stahlrollen aus der

keilförmigen Nuth nach dem weiteren Theile derselben. Diese Befestigungsweise wird

von der Firma auch für Riemenscheiben, Räder und andere Umlaufskörper benutzt.

Zwei interessante ältere, aber wenig bekannte und eingeführte gute Kuppelungen dieser

Art hat die Mülhauser Gesellschaft ausgestellt.

Fig. 3 zeigt

eine Klemmkuppelung, bei welcher die Wellenenden mittels zweier in der Mitte

zusammenstoſsender Schalen ab, die in der Mitte

kegelförmig abgedreht sind und deren innerer Durchmesser um 0,1 bis 0mm,4 kleiner ist als derjenige der Welle,

verbunden werden. Die Spannung erfolgt durch zwei eiserne Ringe c, welche stramm über die beiden Kegel gezogen werden

müssen.

So einfach diese Kuppelung aussieht, so sehr hängt ihre gute Wirkung von der genauen

paſsrichtigen Bearbeitung ihrer Einzeltheile ab.

Bei der in Fig.

4 dargestellten Kuppelung von Chevance

endigen die Wellen in zwei Ansätzen a, welche in den

auſsen kegelförmig abgedrehten Schalen b stecken. Ein

Keil c ist in einen an den Ansätzen und den Schalen

angebrachten Einschnitt eingetrieben und zwängt die Wellenenden aus einander. Eine

auf dem Kegel der Schalen b ausgebohrte Büchse A wird über letztere gezogen, bis ihre Nuth d gegenüber dem Einschnitte steht. Nun wird der Keil

c eingeschlagen und die Spannung durch Auftreibung

der Büchse A vollzogen.

Die neueren Ausführungen der Ausrückkuppelungen zeigen erfreuliche Fortschritte in

der Vermeidung aller vorstehenden Nasen, Keile und Ecken.

Die Zahnräder müssen nothwendig wenigstens an den

Einlaufstellen durch eine Kapsel verdeckt sein. Die volle Ummantelung der Zahnräder,

wie sie häufig vorgeführt wird, scheint übertrieben und für die Praxis nicht

zweckmäſsig, da man bei dieser vollen Umhüllung zwecks Reinigung und Schmierung

immer die ganze Verkapselung abnehmen muſs. Sehr häufig sind die Kapseln jedoch so

ausgeführt, daſs sie wohl den Eingriff von oben her verhindern, jedoch die Seiten

der Räder nicht hinreichend überlappen, um auch die Zahnflanken sicher zu decken.

Die Schutzkappen sind zumeist aus Blech hergestellt. Sie sind unter allen Umständen

um fest am Maschinengestelle oder den Lagern angebrachte Bolzen schwingbar

anzuordnen, so daſs sie nicht völlig abgenommen und verlegt werden können. Ein

Vorreiber sichert den Schluſs der Kapseln.

Für gröſsere Zahnräder sind nur die Zahnflanken mit Flachstreifen abgedeckt, während

im Uebrigen genügender Schutz durch Drahtgewebe oder gelochte Bleche gewährt wird,

welch letztere schon als Specialität in den Handel gebracht werden.

Die sicherste Schutzmaſsnahme für die Triebwerke liegt zweifellos in ihrer Verlegung

unter den Fuſsboden der Werkstatt. Modelle von

Schreinereien, welche die königl. preuſsischen Staatseisenbahnen, sowie eine

österreichische Firma ausgestellt haben, zeigen diese empfehlenswerthe Einrichtung.

Diese Unterbringung des Triebwerkes gibt auch den besten Schutz für den

Riemenbetrieb.

Namentlich in der Arbeitsmaschinenhalle des Hauptausstellungsgebäudes war an den

meisten der dort aufgestellten Arbeitsmaschinen zu erkennen, in welcher wenig

zweckmäſsigen Art der Riementrieb von der Haupttriebwelle zu den Werkzeugwellen

geleitet zu werden pflegt. An dieser Stelle sind wirklich Muster einer schlechten

und gefahrbringenden Riemenübertragung sichtbar.

Die Anordnung ist hier zumeist derart getroffen, daſs von der an der Seitenwand in

Höhe von etwa 4m entlang geführten

Haupttriebwerkswelle eine senkrecht unter derselben etwa 0m,5 über dem Fuſsboden liegende Vorgelege welle

betrieben und von dieser nunmehr die Riemen in einer Länge bis zu 4m und darüber zu den Werkzeugwellen der

Arbeitsmaschinen geleitet werden. Diese Anordnung und die Aufstellung und Bedienung

der Holzbearbeitungsmaschinen bringen es nun mit sich, daſs die bedienenden Arbeiter

über diese quer laufenden Betriebsriemen hin und her steigen müssen! Namentlich in

den ersten Wochen nach der Ausstellungseröffnung war es sehr erbaulich anzusehen,

wie angeblich als Muster für Unfallverhütungsmaſsnahmen dienende Arbeitsmaschinen in

dieser gefahrbringenden Weise in Betrieb waren. Erst im Laufe der Wochen wurden auf

diesen Holzbearbeitungsmaschinen einige Bretter zurechtgemacht, welche zu einem

einfachen, geschlossenen, diese Riemen überdeckenden Kasten zusammengebaut wurden.

Nunmehr konnten die Arbeiter ihre Kletterkünste über diesen Schutzkasten hinweg

anstellen.

Zweifellos war gerade die hier geschilderte Stelle dem Ausstellungsprogramme

entschieden nicht entsprechend und einer Unfallverhütungsausstellung völlig

unwürdig. Gerade weil der Hauptantrieb für den Betrieb der Arbeitsmaschinen

ungünstig lag, wäre es hier am Platze gewesen, zu zeigen, wie selbst für ungünstige

Verhältnisse durch verständniſsvolle Leitung der Antriebe eine Sicherung der

Arbeiter möglich ist. Selbst eine umständliche Anordnung für diesen Zweck würde

besser gewirkt haben als die hier gewählte rein schematische Art der Ausführung.

Weder dem ausstellenden Fabrikanten noch dem Ausstellungsvorstände kann der Vorwurf,

hier nicht programmgemäſs verfahren zu sein, erspart werden.

Wie gesagt, wurden diese in 0,5 bis 1m,10 quer über

dem Fuſsboden laufenden Riementriebe durch kastenartige, natürlich grell roth

angestrichene Ueberbauten abgedeckt und geschützt. In einigen Fällen waren die

ungemein plump aussehenden geschlossenen Kasten etwas gefälliger zu gestalten

gesucht durch lattenartige Ausbildung der Seitenwände, durch deren Zwischenräume

dann der Riemen beobachtet werden konnte.

In gröſserer Höhe durch die Halle laufende Riemen, unterhalb welchen Verkehr

stattfand, waren durch Unterbauten geschützt, um etwa zerreiſsende Riemen

aufzufangen und sie vor dem Niederfallen in den Raum zu bewahren, so daſs die

Riemenenden hier kein Unheil anrichten können. Hier hatte man zumeist Gestelle von

⊔-förmigem Querschnitte gewählt, in denen der Riemen lief, so daſs er beim

Zerreiſsen in der Rinne aufgefangen würde. Nun boten diese Gestelle aus Drahtgewebe

oder Stabgittern einen ganz hübschen Anblick, doch scheint gerade hier eine ebene,

undurchbrochene Unterlage, also ein Brettergestell zweckmäſsiger am Platze zu sein,

weil sich in den Oeffnungen und Löchern der Gitter die Riemenschrauben fangen und

somit durch Zerreiſsen der Drahtnetze etwaiges Unheil nur vergröſsern können.

Für die so gefährliche Handhabung des Riemens sind

naturgemäſs die verschiedenartigsten Schutzmaſsnahmen vorgeschlagen und in der

Ausstellung gezeigt. Besonders sind die mannigfachsten Vorschläge gemacht, um die

Gefahren zu verringern, welche durch den abgefallenen oder abgeworfenen, also auf

der getriebenen Welle aufliegenden Riemen entstehen und denselben gefahrlos wieder

aufzulegen.

Wenn der Riemen gerissen ist, auf der Triebwelle aufliegt und nun wieder

zusammengenäht werden soll, so liegt die Gefahr vor, daſs der Riemen sich aufwickelt

und den Arbeiter, welcher zumeist die zusammenzufügenden Riemenenden mit der Hand

zusammenhalten wird, mit sich fortreiſst.

Um dieses Aufwickeln zu vermeiden, ist der Riemen auf einen Haken oberhalb der Trieb

welle zu legen oder durch einen Haken, welcher mittels einer Stange gehalten wird,

oberhalb der Triebwelle zu halten. Letzteres Mittel ist immer nur ein Ausweg; besser

ist es, neben jeder Scheibe einen Haken so anzubringen, daſs der Riemen eben nur auf

diesen niederrutschen, nie aber noch auf die Triebwelle sich legen kann.

Ein solcher Riemenhaken oder Riementräger soll etwas breiter sein als der Riemen

selbst, 10 bis 20mm unterhalb des Scheibenrandes

liegen und am Ende etwas abgebogen sein, wie dies Fig. 5 erkennen läſst.

Liegt die Scheibe neben einem Träger, so muſs der Riemen durch einen besonderen

Führungsbügel verhindert werden, zwischen Scheibe und Träger zu fallen.

Zum Auflegen der Riemen sind sehr viele Ausführungen vorgeschlagen, ohne daſs man auch nur eine als

unbedingt brauchbar und zweckmäſsig bezeichnen kann. Die meisten Riemenaufleger sind

entweder zu zusammengesetzt, umständlich in der Behandlung und zu schwer, oder zu

wenig handlich und sicher für die zu verrichtende Arbeit. Gegenüber den vielerlei

Arten von Riemenauflegern, welche wir sahen und prüften, muſs immer noch der alte

einfache Riemenhaken als das beste Hilfswerkzeug zum Riemenauflegen bezeichnet

werden, ohne daſs natürlich dieser als sicher und gefahrlos zu betrachten ist.

Jedenfalls steht hier der Erfindungsthätigkeit noch ein groſses Feld offen.

Wir wollen doch nicht unterlassen, die hauptsächlichsten Ausführungen hier neben

einander zu erläutern, um so mehr, als die einzelnen Arten jetzt durch eine

geschickte Reklame vielfach angepriesen werden.

Der in Fig. 6

dargestellte Riemenaufleger von Wilhelm Horn zu

Gnadenfrei i. Schl. (D. R. P. Nr. 47054) besteht aus einer Stange, deren oberer

Theil a zu einer Röhre ausgebildet ist, um eine

Spiralfeder b aufzunehmen. Die Spiralfeder setzt sich

mit ihren Enden unterhalb gegen den Boden der Röhre und oben gegen den Boden einer

die Stange abschlieſsenden Hülse c. Ein Streifen

verbindet den conisch geformten Bolzen mit dem unteren Theile der Feder derart, daſs

der Bolzen, von der Feder angezogen, sich auf einen Ausschnitt der Hülse am Ende der

Stange stützt und für gewöhnlich in dieser Stellung verharrt. Beim Gebrauche wird

der Riemen mittels des Bolzens d unterfaſst, gehoben

und auf den Scheibenumfang geführt, so daſs der Bolzen zwischen letztere und den

Riemen zu liegen kommt. Die in Bewegung befindliche Scheibe wird den Bolzen sofort

erfassen und mit herumnehmen, hierdurch aber auch den Riemen zwingen, auf die

Scheibe aufzulaufen. Während dieses Auflaufens hält der Arbeiter die Auflegestange

ruhig in der Hand. Der Bolzen, eingepreſst zwischen Riemenscheibe und Riemen, folgt

der Bewegung des Scheibenkranzes und zieht die Spiralfeder mittels des

hindurchgehenden Streifens zusammen. Die conische Form des Bolzens verhindert dabei

gegen Ende dieses Vorganges das Abgleiten des Riemens nach der anderen Seite. Sofort

nach dem Freiwerden des Bolzens, d. i. nach dem vollständigen Ablaufen des Riemens,

wird derselbe durch die Feder wieder in seine gewöhnliche Lage zurückgezogen.

Riemenaufleger von Franz Pretzel (D. R. P. Nr. 40507).

Die Stange des Riemenauflegers trägt an ihrem oberen Ende zwei mit Schlitzführungen

versehene bogenförmige Schienen o (Fig. 7 und 8), Diese werden durch

einen Bolzen aus einander gehalten, welcher auf beiden Seiten einen kleinen Ansatz

mit aufgelegten Scheiben besitzt. Der durch die Scheiben und die Führungsschienen

a gelassene Zwischenraum bildet die Führung für die

bogenförmigen Gleitschienen b, welche an ihren beiden

Enden ebenfalls durch Querstücke verbunden sind. Das untere Querstück ist zum Gleiten in den

Schlitzen der Führungsschienen bestimmt; das obere, welches eine Hülse bildet, nimmt

eine mit Randscheibe f versehene Stahlspindel d1 auf, welche mittels

der Schraube c festgestellt werden kann. Während die

kleinere Scheibe f die Bestimmung hat, beim Gebrauche

hinter die Riemenscheibenkante zu fassen, soll die groſse Scheibe e, mit welcher eine längere und drehbare Hülse d fest verbunden ist, das Ausweichen des Riemens von

der Spindel d1

verhindern, und die drehbare Hülse d soll, sobald

dieselbe in Berührung mit der rotirenden Riemenscheibe kommt, das Aufschieben auf

die letztere befördern. Eine Feder g drückt dabei die

Scheibe e mit geringer Spannung gegen den Riemen an und

gleicht etwaige Stöſse aus. Mittels der Schraube c kann

der Dorn d1 bezieh. die

Scheibe e auf demselben den verschiedenen Riemenbreiten

entsprechend festgestellt werden. Der Dorn d1 kann je nach der Lage des aufzulegenden Riemens

von beiden Seiten in die Hülse (bei c) eingesteckt

werden. Beim Gebrauche stellt man zunächst die beiden Scheiben e und f (Fig. 8) etwa 2 bis 3cm weiter aus einander, als die Breite der

Riemenscheibe des aufzulegenden Riemens beträgt. Liegt die Riemenscheibe so frei,

daſs man zum Auflegen gut gelangen kann, so geht die Handhabung, wie Fig. 9 und 10 zeigen, vor sich. Man

schiebt den Aufleger mit dem aufgenommenen Riemen in etwas schiefer Stellung so weit

nach der Riemenscheibe zu, daſs die kleinere Scheibe f

hinter die Riemenscheibenkante (Fig. 9) zu liegen kommt

und bewegt dann den Riemenaufleger der Drehungsrichtung der Riemenscheibe folgend

aufwärts. Sobald der Dorn d1 mit der Hülse d zwischen Riemen und

Scheibenkranz geklemmt wird, wird derselbe mitgenommen; die Gleitschienen werden

dabei ausgezogen und der Riemen kommt zum vollständigen Aufliegen. Muſs die Stellung

beim Auflegen so gewählt werden, daſs der Aufleger der Drehungsrichtung entgegen

gehandhabt werden muſs, so ist der Riemen zunächst frei in die Höhe und dann nach

der anderen Seite der Riemenscheibe etwas nach abwärts zu führen, wobei sich die

Gleitschienen von selbst ausschieben; man bringt an der Stelle, wo der Riemen im

aufgelegten Zustande in Berührung kommen würde, die Weine Scheibe f hinter die Riemenscheibenkante und bewegt nun den

Aufleger mit kurzem Ruck in der Bewegungsrichtung der Scheiben nach aufwärts und

gegen sich, so daſs die Auflegung nunmehr im Wesentlichen so erfolgt wie im ersteren

Falle.

Der in Fig. 11

und 12

dargestellte Reinhardt'sche Riemenaufleger war von der

Maschinenfabrik Deutschland in Dortmund

ausgestellt. Dieser Aufleger verlangt, daſs die treibende Scheibe zunächst

stillgestellt, der Aufleger dann angeschraubt und der Riemen an denselben

herangebracht wird.

Der Riemenaufleger wird an den Kranz und einen Arm der treibenden Riemenscheibe

mittels einer Flügelmutter festgeschraubt und dann der Riemen unter einen federnden Drücker gelegt.

Dieser hält den Riemen so fest, daſs er sich beim nachherigen Umlaufe der

Riemenscheibe auf dieselbe legt, ohne irgendwie zu leiden. Der Drücker läſst den

Riemen los, sobald er aufgelegt ist, und kann daher der Riemenaufleger an der

Riemenscheibe bleiben, bis er bei einem gelegentlichen Stillstande der Transmission

losgeschraubt werden kann.

Für ein Deckevorgelege war der Riemenaufleger von Ch.

Dreyer in Wandsbeck (* D. R. P. Nr. 41791) angewendet. Der Riemen wird,

wenn die Maschine ausgerückt wird, in die Ruhelage gebracht. Bei dieser Vorrichtung

kommt an Stelle der jetzt üblichen Losscheibe des Vorgeleges ein feststehender

Bandeisen- oder Blechbogen, etwa 5mm tiefer

stehend als die Festscheibe, zur Anwendung. Auf diesen „Riemenhalter“ schiebt

der Ausrücker den Riemen behufs Stillstand der Maschine einfach ab. Der Riemen liegt

in Ruhe, die Maschine steht sofort. Soll die Arbeitsmaschine jedoch wieder

angelassen werden, so zieht man am anderen Ende des Ausrückers, und der Riemen wird

alsbald gegen den conisch abgedrehten Rand der Festscheibe des Vorgeleges

angeschoben, um sofort auf diese Scheibe hinauf zu klettern. Die Maschine setzt sich

in Bewegung. Daſs alle Riemen gerne höher klettern, weiſs der Praktiker aus

Erfahrung. Hier hat der Erfinder den Umstand glücklich in höchst brauchbarer Weise

in Rechnung gebracht. Der Umstand, daſs die Blechauflage des stillgelegten Riemens

nur etwa ⅓ des ganzen Kreises enthält, gibt hier dem Riemen, nachdem er

„abgerückt“ (statt „ausgerückt“ beim alten Vorgelege) ist, eine

lose hängende Spannung, die erst wieder beim „Aufrücken“ des Riemens auf die

Festscheibe in Zugspannung übergeht. Der Apparat rückt nicht nur ohne Losscheibe

aus, sondern benimmt dem Riemen in seiner Ruhelage auch noch die

Arbeitsspannung.

Die schnelle und sichere Wirkung erreicht Dreyer durch

eine gewöhnliche Riemengabel, deren Zinken jedoch von der Gabelstange aus,

entsprechend dem Umfange der Riemenscheibe, gebogen sind, also nach oben reichend

eine gröſsere Berührung und damit Führung des Riemens abgeben als die übliche

Riemengabel aus Rundeisen.

Eine der vorbeschriebenen Einrichtung ähnliche Ausrückvorrichtung hat die

Maschinenfabrik H. R. Leichsenring in Schönebeck

ausgestellt. Auch bei dieser hat die Festscheibe des Vorgeleges eine schräg

abgedrehte Kante; der Riemen ruht jedoch nicht auf einem festen Bogenstücke aus

Bandeisen, sondern auf einer Losscheibe, welche jedoch statt auf der Welle des

Vorgeleges, auf einem besonderen Lageransatze befestigt ist, durch dessen Aushöhlung

die Antriebswelle frei hindurchgehend sich bewegt. Hierbei kann der Riemen nach

einigen Umdrehungen der Maschine folgen, ohne (wie bei der vorgehend beschriebenen

Einrichtung der Fall) auf dem Blechhalter zu schleifen.

Der von der Mülhauser Gesellschaft ausgestellte Biedermann'sche Riementräger vereinigt die Vortheile der oben erwähnten

Riemenhaken mit denen eines guten, sicheren und jedenfalls gefahrlosen

Riemenauflegers.

Diese sinnreiche Anordnung besteht, wie Fig. 13 und 14 erläutern,

aus einem neben dem Scheibenkranze liegenden, und zwar meist mit diesem

concentrischen Bogen a aus Flacheisen, dessen

Durchmesser etwa ⅘ der Scheibe ist. Dieser Bogen trägt eine Anzahl vorn etwas

abgebogener Bolzen, welche um 20mm unter der

Scheibe liegen. Der erste Bolzen liegt an der Stelle, wo der Riemen auf die Scheibe

aufläuft, der letzte dort, wo der Riemen abläuft. Der abgeworfene Riemen kann nicht

auf die Welle fallen, sondern wird von den Bolzen b des

an der Decke angeordneten Bügels a getragen. Um nun den

Riemen auf die Scheibe c aufzubringen, muſs derselbe

mittels der bekannten einfachen Hakenstange von dem Bolzen gegen die Scheibe zu

gedrängt werden. Letztere wird dann bald den Riemen fassen, anziehen und völlig

auflaufen lassen.

Es ist wiederholt zu betonen, daſs die Arbeit ausschlieſslich darauf beruht, den

Riemen gegen die Scheibe zu drängen, daſs die

Auflegearbeit von der Scheibe selbst besorgt wird, während das Halten des Riemens

seitens der Bolzen b bewirkt wird.

Ebenfalls von der Mülhauser Gesellschaft sind auch noch

die bewährten Riemenaufleger von Durand und Baudouin ausgestellt.

Beide Ausführungen sind besonders für hoch gelegene oder schwer zugängliche

Triebwerkswellen bestimmt, an welche der Arbeiter mit Riemenhaken nur unbequem oder

unter gröſserer Gefahr gelangen kann.

Im Wesentlichen beruhen beide Ausführungen auf der Anordnung besonderer Curven

bezieh. excentrisch zur Welle gelagerter Scheiben neben der Riemenscheibe, von

welcher der Riemen nur auf diese Vorrichtung geleitet werden kann, so daſs der

Riemen umgekehrt wieder unter Vermittelung eines von unten zu bethätigenden

Stangenhebels und dieser Curven oder Excenterscheiben auf die Riemenscheibe

zurückgeschoben werden muſs.

Beide Ausführungen sind schon älteren Ursprunges, haben sich aber auſser in den

Werken, welche zu dem Mülhauser Aufsichtsbezirke geboren, sehr wenig eingeführt.

Seitens der königl. preuſsischen Staatseisenbahnverwaltung ist auch der

Riemenaufleger für Stufenscheiben, Patent Busse, der

Sächsischen Maschinenfabrik, vormals R. Hartmann in

Chemnitz ausgestellt.

Dieser Riemenaufleger soll die mit dem Verlegen der Riemen auf die verschiedenen

Stufenscheiben der Arbeitsmaschinen verbundene Gefahr beseitigen. Während bisher zur

Verlegung der Riemen auf den hoch gelegenen Stufenscheiben meistens eine Holzlatte

benutzt wurde und dies die gröſste Aufmerksamkeit des Arbeiters beanspruchte, so

daſs für die Beobachtung der übrigen Gangwerke die erforderliche Umsicht verloren ging, ist bei Anwendung

dieses Riemenauflegers die ganze Thätigkeit auf das Anziehen einer starken Schnur

beschränkt.

Sowohl beim Auflegen auf eine gröſsere wie beim Ablegen auf eine kleinere Stufe ist

eine gleiche Thätigkeit zu üben, der Arbeiter kann ohne Schwierigkeit diese

Handgriffe ausführen und kann trotzdem sein Augenmerk auf andere Maschinen oder

Maschinentheile richten.

Dieser Riemenaufleger ist nicht nur geeignet, den so oft in Folge des Auflegens der

Riemen mittels der Hand vorkommenden Unfällen vorzubeugen, sondern auch dem Arbeiter

die Möglichkeit zu geben, das Aendern der Geschwindigkeit in möglichst kurzer Zeit

sicher auszuführen und dadurch die Leistungsfähigkeit der Maschine wesentlich zu

steigern.

Um den Riemen eines Deckenvorgeleges von einer kleinen auf die nächst gröſsere

Stufenscheibe zu bringen, hat man das Vorgelege in Gang zu setzen und an dem an der

Kette F (vgl. die Fig. 15) anzubringenden

Handgriffe zu ziehen, wodurch der Riemenhalter B sich

schräg stellt und den Riemen in schiefe Lage bringt. Gleichzeitig wird aber auch

durch den stattfindenden Zug der Schlitten A auf der

Gleitstange E hingezogen, der Riemen der nächst

gröſseren Scheibe genähert und gezwungen, auf letztere aufzulaufen. Durch Ziehen

eines an der Kette G anzubringenden Handgriffes wird

der Riemen wieder heruntergezogen.

Der Riemenaufleger für Stufenscheiben wird in verschiedenen Gröſsen für Riemen von 30

bis 200mm Breite hergestellt.

Bei Anbringung des Riemenauflegers ist zu beachten: Der Apparat kommt immer auf die

Seite der Stufenscheibe zu liegen, auf welche der Riemen aufläuft. Das Maſs x (Fig. 16) ist so klein als

möglich zu nehmen. Der Riemenhalter B muſs gerade noch

unter der gröſsten Scheibe durchgehen können. Die Entfernung y und z der Gleitstange E von den Kanten der Stufenscheibe muſs überall

dieselbe sein. Die Riemenenden müssen sorgfältig mit einander verbunden sein. Die

Handgriffe, welche aus 4 bis 5mm starkem

Eisendrahte bestehen, hängen in Brusthöhe über dem Fuſsboden. Die Befestigung der

25mm starken Hängeeisen E richtet sich nach den Verhältnissen der Decke oder

Wand. Um zu verhindern, daſs der Arbeiter den Riemen von den Endstufenscheiben

herunterziehen kann, stellt man die Lage der Rollen träger C auf der Gleitstange E derart fest, daſs der

Schlitten A an dieselben anstöſst, wenn sich der Riemen

auf der gröſsten oder kleinsten Scheibe befindet. Ist es nicht möglich, die

Rollenträger C so nahe zusammen zu rücken, dann nietet

man, um die Lage des Schlittens festzulegen, zwei Stifte in die Gleitstange E. Die Gleitstange E

schraube man zuerst in die Mitte des Schlitzes des einen Gleitstangenhalters D und letzteren an das Hängeeisen fest. Hierauf schiebe

man den Schlitten A auf die Gleitstange E und den Riemenhalter B

über den auf der gröſsten Scheibe befindlichen Riemen, jedoch so, daſs derselbe parallel nut dem

Riemen liegt, und der Riemen von allen Seiten gleich viel Luft hat. Nachdem man der

Gleitstange E ungefähr die in Fig. 15 und 16 bezeichnete

Lage gegeben hat, schraube man das Hängeeisen H

einstweilen fest. Nun bringt man den Riemen auf die kleinste Scheibe, wiederholt das

Verfahren und schraubt das zweite Hängeeisen fest. Um die Reibung zu vermindern,

fettet man die Gleitstange E vor Gebrauch ein. Die

Gleitstange E ist durch die Gleitstangenhalter D senkrecht und wagerecht verstellbar gemacht.

Die in der Fig.

16 punktirt angegebenen Hängeeisen H und die

an den Ketten anzubringenden Drähte mit Handgriffen müssen der Oertlichkeit

angepaſst werden.

Neben diesen Riemenauflegern verdient auch die in der österreichischen Abtheilung

durch ein Modell vertretene Riemenauslösung, Osterreichisches Patent Luh, Beachtung, welche von G.

Josephy's Erben in Bielitz, österr. Schlesien,

in den Handel gebracht wird.

Fig. 18., Bd. 274, S. 445

Fig. 19., Bd. 274, S. 445

Fig. 18 und 19 stellen

diese Anordnung dar.

Der die Riemengabel a tragende Stab b ist in einer Hülse c

verschiebbar. Eine Feder d, welche in einer am Rohre

c befestigten Kapsel e

untergebracht ist, zieht mittels eines Stahlbandes f,

welches an einer am Stabe b befestigten Oese g angreift und über eine Leitrolle h geführt ist, den Stab b

aus dem Rohre c heraus, wenn ein Arretirstift k, der in ein in b

befindliches Loch eingreift, aus diesem ausgehoben wird.

Damit wird zugleich mit dem Stabe b die Riemengabel o von der Stellung über die Vollscheibe der Maschine in

die über der Leerscheibe bewegt. Statt der Feder d kann

auch eine im Rohre c selbst untergebrachte Spiralfeder

oder ein Gewicht, welches an Oese g angehängt ist und

über Leitrollen geführt wird, das Herausziehen des Stabes b und der Riemengabel a besorgen.

Das Ausrücken des Stiftes k, welcher mittels einer

kleinen Feder in die Aussparung des Stabes b gedrückt

wird, kann von jeder Seite und Stelle der Maschine aus leicht mittels eines Riemens

r bewerkstelligt werden, welcher an dem Stifte k befestigt und mittels Leitrollen s und Führungsösen t um

die Maschine herumgeführt wird. Durch einen Zug an diesem Riemen r wird der Stift k sofort

ausgelöst und die Auslösung des Riemens selbst herbeigeführt.

Mit der Auslösevorrichtung kann auch eine selbsthätig zur Wirksamkeit kommende Bremse

für die Triebwelle verbunden werden.

An dem ausgestellten Modelle wirkt die geschilderte Ausführung völlig

zufriedenstellend.

Bei der ihrem praktischen Vortheile nach sehr zweifelhaften Ersetzung von Winkelrad getrieben durch Winkelriementriebe hängt die Sicherheit des Riemenlaufes von der richtigen

Stellung und guten Anordnung der Winkelleitrollen ab. Die auf der Ausstellung

vertretenen Anstalten für Triebwerksausrüstung haben die verschiedenartigsten

Ausführungen solcher Winkelriemen-Leitrollen vorgeführt.

Für zwei sich unter beliebigem Winkel schneidende Wellen ist es bereits seit einer

Reihe von Jahren gebräuchlich, den Riemen durch zwei auf einer gemeinsamen Achse

sich drehende Leitrollen zu führen; doch hat sich in neuester Zeit das Bedürfniſs

geltend gemacht, die Rollen einzeln verstellbar zu machen, um eine möglichst groſse

Freiheit in der Anordnung des Triebwerkes zu erreichen und die Riemen auch bei

Winkeltrieben nach Belieben offen oder gekreuzt laufen zu lassen. Um den letzteren

Zweck zu erreichen, hat man sowohl an der Wand als auch an der Decke zu befestigende

Leitrollengestelle construirt, welche eine kleine Verstellbarkeit der Achse

zulassen. Die Universalträger von Möller und Blum in

Berlin ermöglichen, mit demselben Träger jede beliebige Lage der Rolle herzustellen,

gleichviel wo derselbe befestigt ist.

Der Werth dieser Construction liegt auch darin, daſs bei einem Verstellen der Achse

die Mittelpunktslage der Leitrolle unverändert bleibt, ein Vortheil, der durch keine

andere Construction erreicht wird, und der die Auszeichnung und Montage bei

Triebwerksanlagen wesentlich erleichtert. Um den Riemen am Ablaufen zu hindern, hat

man bisher die Leitrollen mit Rändern versehen oder unter dieselben feste Teller

angebracht. Beide Constructionen haben sich nicht bewährt, und sind daher die

Leitrollen jetzt mit einem geschlossenen verstellbaren Bügel versehen, welcher den

Riemen nach beiden Seiten gleich gut hält und ein Herunterfallen auch dann unmöglich

macht, wenn der Riemen durch zu groſsen Widerstand von einer der Riemenscheiben

abfällt oder absichtlich abgenommen wird. An beiden Enden der Nabe befindet sich

auſserdem eine ringförmige Schale, welche ein Umherschleudern des Schmieröles

verhindert.

Ein Riementrieb läuft, wie bekannt, richtig, wenn man dessen Scheiben so anordnet,

daſs bei jeder Rolle die Mittellinie des auflaufenden Riemens in die Mittellinie der

Rolle fällt, und zum Zwecke des richtigen Einstheilens der Mittelebenen der Rollen

versieht die Firma letztere mit einem die Mittelebene angebenden Theilrisse.

Soll ein Riemen während des Betriebes seitlich verschoben werden, wie dies bei

Benutzung von Fest- und Losscheiben der Fall ist, so müssen Rollen angebracht

werden, welche mit dem Riemen mitwandern, da die Riemenverschiebung auf breiteren

Rollen nur schwer vor sich geht. Die Berlin-Anhaltische

Maschinenbau-Actiengesellschaft, Dessau, führt für derartige Zwecke

Wechselriemenleiter aus, wie es Fig. 20 zeigt. Die Rolle

kann leicht die Lagen B und C wechseln; E und F bezeichnen Schmierfänger. Die Schmierung erfolgt durch die Mitte der

Achse. Zu einem Riemenleiter gehören zwei solcher Wechselrollen, die nach Bedarf

leicht befestigt werden können.

Die häufigen Unfälle, welche sich ereigneten durch unbeabsichtigte Hinüberziehung des

Treibriemens von der losen auf die feste Scheibe, sind unbedingt zu vermeiden, wenn

eine Feststellung der Riemengabel in jeder Endstellung vorgesehen wird.

Wir geben in Fig.

21 eine solche einfache Anordnung wieder, bei welcher der mit einem

Handgriffe versehene Handhebel a zur Bewegung der

Riemengabel b, die um den Zapfen c schwingt, auf einem Kreisbogen d läuft. Auf letzterem liegt eine doppelt gebogene

Blattfeder, welche an den Endpunkten xy so aufgebogen

ist, daſs der Riemengabelhebel a bei der Bewegung in

seine Endstellungen über diese Aufbiegungen fortschnappt und durch letztere

verhindert wird, aus seiner Lage zu weichen. Soll der Riemenhebel a aus einer Stellung in eine andere geschafft werden,

so muſs erst die Feder so weit niedergedrückt werden, daſs die Aufbiegungen sich

unter den Riemenhebel legen.

Zur Bedienung der Triebwerke, also zum Schmieren, Putzen u.s.w., sind besondere

Sicherungen nothwendig. Da sich die Anordnung besonderer Galerien mit Gängen des

Kostenpunktes wegen wohl nicht einführen wird, bleibt nur die Besteigung der

Triebwerkswellen mit Leitern übrig. Solche Sicherheitsleitern sind mehrfach

ausgestellt. Sie haben meist nur hakenförmig umgebogene Enden, mit denen sie über

die Triebwelle sich einhaken, so daſs die Leiter nicht rutschen kann. Die unteren

Enden der Leitern sind bei Benutzung auf Bretterfuſsböden mit eisernen Spitzen

versehen, sonst aber für andere Fuſsböden mit Gummi-, Filz- oder Lederschuhen ausgerüstet, um das

Ausrutschen der Leiter zu vermeiden.

Eine Sicherheitsleiter mit verstellbarer Unterstufe (D. R. P. Nr. 47495) ist in Fig. 22

dargestellt. Diese Leiter steht in jeder Aufstellung, mehr oder weniger geneigt, auf

nassem oder geglättetem Fuſsboden, durchaus fest. Vermöge ihrer breiten Stufen ist

auch der Stand auf derselben ein vollkommen sicherer. Die unterste Trittstufe ist

verstellbar. Dieselbe hat, um der Leiter auf möglichst groſser Grundfläche einen

durchaus festen Stand zu geben, auf jeder Seite zwei Backen, welche auf dem

Fuſsboden ruhen und zur gröſseren Sicherheit auf der Unterseite mit Gummi überzogen

sind. Die oberen Anlegeflächen sind gleichfalls mit Gummi belegt. Die Stellstufe ist

bei jeder Aufstellung der Leiter derart zu rücken, daſs sie mit dem Fuſsboden

parallel steht bezieh. die Grundflächen der Seitenbacken stets vollständig auf dem

Fuſsboden aufruhen; dies geschieht durch einen leichten Tritt auf dieselbe. Damit

sie in dieser Stellung verharrt, sind die beiden Wangen mit je einem gerippten

Segmente versehen, in welches ein entsprechend geformter Stift mittels Spiralfeder

gedrückt wird. Nach Benutzung der Leiter zieht man die Stellstufe durch Ausheben der

Stifte stets wieder zurück.

Gewissermaſsen auch als Sicherung für die Triebwerke sind die elastischen Lager von

Leop. Ziegler in Berlin zu betrachten. In der

Lagerplatte und den Deckeln sind dicke Gummiplatten so eingelassen, daſs sämmtliche

das Triebwerk treffende Erschütterungen von diesen Gummibuffern aufgefangen

werden.

Im Uebrigen ist namentlich für leichte Wellen die vermehrte An-Anwendung von

Kugelgelenklagern zu bemerken.

Die Anwendung von Oelfängern unter den Lagern ist beinahe ausnahmslos

durchgeführt.

Zum Schmieren der Wellen werden fast aussclilieſslich

Selbstöler verwendet.

Eine wohl vollständig zu nennende Vertretung haben die Schmiervorrichtungen erfahren.

Wenn auch nicht sämmtliche, im Handel befindlichen Einzelanordnungen der

verschiedenen Fabrikanten gezeigt werden, so bezieht sich doch die Vollständigkeit

der Ausstellung auf die einzelnen in Vorschlag gebrachten Systeme. Es gewährt einen

eigenartigen Reiz, gerade die neuesten und zweckmäſsigsten Ausführungen neben ganz

veralteten Formen von Schmiervorrichtungen beobachten zu können, zu sehen, wie für

Dampfcylinder einerseits noch die unpraktischen Doppelküken und Jacoby'schen Hähne, andererseits die vortrefflichsten

und ebenso sparsam wie sorgfältig wirkenden selbsthätigen Preſsschmierpumpen

Anwendung finden. Wie bei den Dampfschmiervorrichtungen geht es auch mit den

Schmiervorrichtungen für bewegte Maschinentheile und die Triebwerkswellenlager, wenn

auch betont zu werden verdient, daſs für den letzteren Zweck an Schmiergläsern wenig wirklich Neues und

Gutes angeboten wird, während sich die Neuerungen auf dem Gebiete der

Schmiervorrichtungen für die Dampfmaschinentheile geradezu überhasten.

Die Schmiervorrichtungen, als Oelkannen, Schmierbüchsen, selbsthätige

Schmiervorrichtungen, Schmierpumpen u.s.w. sind sehr zahlreich vertreten. Wir

begegnen hier den Firmen Pretzel und Comp. in Berlin,

Hans Reisert in Cöln; Wirth

und Comp. in Frankfurt a. M.; Otto Köhsel und

Sohn in Berlin: Polte in Magdeburg-Sudeburg;

Maschinen- und Armaturenfabrik vormals Klein, Schanzlin

und Becker in Frankenthal. Ottomar Koch in

Berlin zeigt eine Sammlung von Oelspritzkannen aus Stahl und Eisen mit langem

Ausfluſsrohre. Selbsthätige Dampfcylinder-Schmierapparate hat R. Spangenberg zu Frankfurt a. M. zur Ausstellung

gebracht. C. E. Rost und Comp., Maschinenfabrik

Dresden-Altstadt, haben ihre mechanischen Schmierpumpen zur Schmierung von

Cylindern, Kurbelzapfen, Hauptlagern, schwer zugänglichen Transmissionslagern,

Excentern, Centrifugen u.s.w. ausgestellt. Die Maschinenfabrik von E. Sonnenthal jun. in Berlin bringt einen Apparat zur

Schau, welcher zum Füllen von Schmierbüchsen jeder Art mit Starrschmiere während des

Ganges der Transmissionen verwendet werden kann. – Mollerup's Dampfölungsapparat ist von dem Maschinengeschäfte G. L. Franken in Berlin ausgestellt. Dieser dient zum

selbsthätigen und beständigen Schmieren der Kolben, Schieber und aller im Dampfraume

befindlichen bezieh. unter Dampfdruck stehenden Theile der Dampfmaschine. Das durch

einen Plungerkolben mit Gewalt tropfenweise in das Dampfrohr gepreſste Oel wird

durch Dampf zerstäubt und den Maschinentheilen in so fein zertheiltem Zustande

zugeführt, wie es auf andere Weise wohl nicht vollkommener geschehen kann. Der

Apparat empfängt seinen Antrieb von der Maschine und arbeitet genau wie diese der

wechselnden Geschwindigkeit entsprechend.

Zur Benutzung dickflüssiger Schmieröle bezieh. für Starrschmiere dient die von der

Bielefelder Nähmaschinenfabrik Dürkopp und Comp.

ausgeführte selbsthätige Schmiervorrichtung (D. R. P. Nr. 36344).

Bei dieser Schmiervorrichtung ist die für Deckenvorgelege u. dgl. bestimmte Welle,

wie die Fig.

23 zeigt, an beiden Enden mit eingeschraubten Fettbehältern b ausgerüstet. Letztere besitzen die erforderlichen

Schmierlöcher c, welche mit den Schmierlöchern d der Welle correspondiren; sie werden mit

Starrschmiere gefüllt, und durch die Schrauben a, wovon

die eine mit Rechts- und die andere mit Links-Gewinde versehen ist, in die hohle

Welle hineingeschraubt. Durch die Drehungen der Welle und in Folge der dadurch

entstehenden Centrifugalkraft wird das Fett aus den Behältern, den Lagerzapfen und

Leerscheiben nach Bedarf zugeführt, und zwar stets nur so viel, wie zum Schmieren

erforderlich ist. Durch diese sparsame Schmierung ist der Verbrauch an dickflüssigem

Fette nur ein geringer, bei einmaligem Füllen der Behälter sollen die Lagerzapfen und

Leerscheiben sechs Monate in bestem Zustande ohne jegliche Wartung und Nachhilfe

laufen. Als wichtig und werthvoll bei dieser selbsthätig wirkenden

Schmiervorrichtung verdient hervorgehoben zu werden, daſs durch das Schmieren

verhältniſsmäſsig wenig Oel verbraucht wird und die Treibriemen des Deckenvorgeleges

nicht durch das Umherspritzen des Oeles verdorben werden. Das Schmieren der

Vorgelege, welches in der Regel während des Betriebes vorgenommen wird, ist sehr

gefährlich und gibt leicht zu Unfällen Veranlassung, die hierdurch vermieden werden

sollen.

Im Allgemeinen kann gesagt werden, daſs die Starrschmiere gegen die neuen Mineralöle

stark in Rückgang kommt, da im Allgemeinen für sie nur die bequemere Anwendbarkeit

spricht.

Fig. 24., Bd. 274, S. 450

Zur Wiederbenutzbarmachung von Leckölen dient der von

C. A. Loewe in Berlin ausgestellte Koellner'sche Apparat, welcher in Fig. 24 dargestellt ist.

Die in den Trichter a des Apparates geschütteten

Tropföle gelangen durch ein Siebblech b, welches die

gröbsten Unreinigkeiten auffängt, in die Abtheilung a,

um hier durch das Dampfrohr d erwärmt zu werden, so

daſs sich hierdurch wieder viel Unreinigkeiten ablegen. Das Oel gelangt nun durch

eigenen Druck in der Pfeilrichtung durch die aus der Nebenfigur genauer erkennbaren

Filter d, welche durch Schrauben h festgehalten werden, über die Scheidewand e und das Filter f in den

Behälter g, aus welchem es gereinigt durch Hahn a abgelassen werden kann. Durch Hahn e werden die Verunreinigungen des Behälters a fortgeschafft. Die Filter sind leicht zugänglich und

auswechselbar.

Die Hähne lm dienen zur Regelung des durchströmenden

Dampfes. Rohr k dient zur Abführung der Luft aus Raum

g.

Tafeln