| Titel: | Neuere Cupolöfen. |

| Fundstelle: | Band 274, Jahrgang 1889, S. 529 |

| Download: | XML |

Neuere Cupolöfen.

(Fortsetzung des Berichtes S. 220 d.

Bd.)

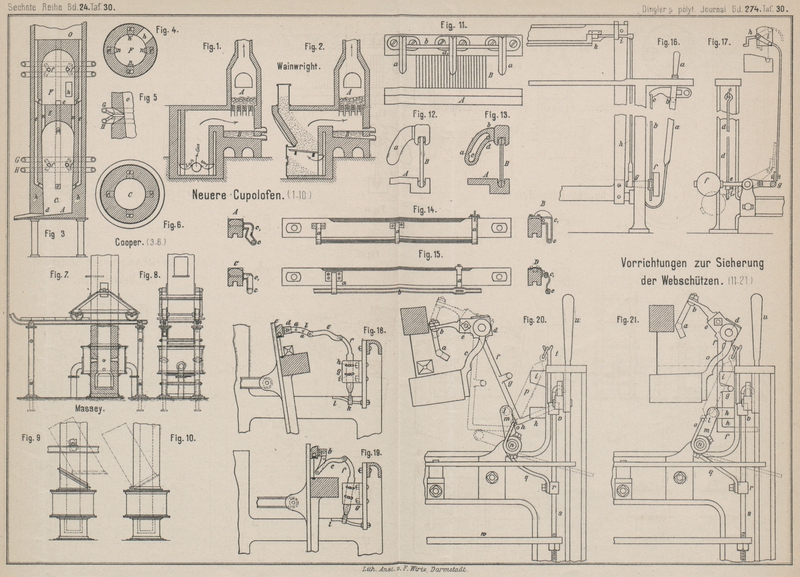

Mit Abbildungen im Texte und auf Tafel 30.

Neuere Cupolöfen.

Die erwähnte Vorrichtung zum Vorwärmen des Windes scheint für das Herbertz'sche Ofensystem sich besonders zu eignen. Nach

genauen Messungen wird die Luft, bevor sie in die Schmelzzone tritt, auf 300°

erhitzt, und konnte die Erhitzung bis zu 600° gesteigert werden. Die dadurch in der

Schmelzzone erzielte höhere Temperatur ermöglicht es auch, Bessemerstahl, englischen

Guſsstahl und Schmiedeeisenabfälle zu schmelzen. Bei einem dahingehenden Versuche

wurden die genannten Stoffe jeder für sich und ohne jeden Zusatz geschmolzen und

vergossen. Mit diesem Verfahren ist durch den Wegfall der Guſsstahltiegel eine

bedeutende Kostenersparniſs verbunden; auch ist der Koksverbrauch auf die Hälfte

zurückgebracht.

Die Mischungen zum Ersatz des Tempergusses bestehen aus Grauguſs, Schmiedeeisen und

Stahl nach einem Verhältnisse, welches jeder Gieſserei je nach der Art ihrer

fertigen Waare zu ermitteln obliegt. Ist auf Dichtheit des Gusses Gewicht zu legen,

so gibt man einen entsprechenden Zusatz von Ferrosilicium oder von

Aluminiumlegirung. Letztere Legirung scheint besonders dazu berufen zu sein, gerade

hier eine bedeutende Rolle zu spielen, da ein kleiner Aluminiumzusatz die

Beschaffenheit des Gusses in Bezug auf Weichheit und Dehnbarkeit bedeutend hebt, die

durch starke Zusätze von Stahl und Schmiedeeisen naturgemäſs sehr herabsinken.

Es mögen nun hier noch einige bemerkenswerthe neuere Constructionen erwähnt

werden:

Der Cupolöfen von Jens Hansen in Helsingör (D. R. P. Nr.

43898 vom 15. Juli 1887, vgl. Fig. 17 Taf. 10) soll das

Ansammeln groſser Mengen von Eisen und Schlacken unter Abschluſs der Luft gestatten

und ist zu diesem Zwecke mit mehreren Sammelbehältern bcd versehen. Unterhalb des Ofenschachtes und mit demselben durch die

Oeffnungen y Verbunden, liegt der ringförmige

Sammelraum b. Derselbe besitzt einen Abstich und ist

durch Oeffnungen ik mit 2 im rechten Winkel zu einander

liegenden Sammelräumen c verbunden. Von diesen gehen

Schlackenlöcher x zu den Schlackensammelräumen d. Alle Sammelräume sind mit Arbeitsthüren und

auſserdem mit Schlackenabstichen m versehen.

Um die vom flüssigen Eisen und der Schlacke absorbirten und beim Stehen

ausgestoſsenen Kohlenoxydgase zu verwerthen, steht der Schlackensammelraum d und damit auch der Eisenraum c durch die Oeffnungen n art einem Raum f in Verbindung, durch welchen das Windrohr e derart hindurchgelegt ist, daſs dasselbe durch die

ausgestoſsenen heiſsen Gase nicht allein geheizt wird, sondern auch an der Mündung

eine Art Saugevorrichtung bildet, durch welchen der Wind die in den Räumen f, d und e enthaltenen

Gase absaugt und dem Ofenschachte zuführt. In letzterem verbrennen dieselben.

Der Wainwright'sche Ofen ist zur Verwendung von

gasförmigem Brennmaterial eingerichtet. Von den beiden in Fig. 1 und 2 Taf. 30 dargestellten

Ausführungsformen ist die erstere zur Verwendung bereits fertigen Gases bestimmt,

während die zweite das Gas im Raume C entwickelt. Die

Vorzüge, welche der Erfinder für seine Oefen beansprucht, bestehen darin, daſs durch

Regelung des Gas- und Luftzutrittes eine wirksame Reductionsflamme erzielt werde,

daſs ferner die Verbrennung auf den unteren Ofenraum beschränkt werde, wo das Gas

vor dem Zutritt zur Beschickung die Verbrennungskammer durchstreiche, sowie

schlieſslich, daſs wegen der Abwesenheit festen Brennmateriales eine Versetzung des

Ofens ausgeschlossen sei, da nur Gase in die Beschickung gelangen. Als Nebenvortheil

wäre noch zu erwähnen, daſs ein geringeres Brennmaterial zur Verwendung kommen kann,

da eine Verunreinigung des Schmelzgutes, wie es bei unmittelbarer Berührung

stattfinden würde, ausgeschlossen ist. Um den Ofen haltbarer zu machen, sind Kanäle

und Hohlziegel verwendet, durch welche stetig Luft hindurchstreicht, die dann, als

vorgewärmt, beim Betriebe verwendet werden kann.

Der Betrieb dieser Oefen wird als sehr fügsam bezeichnet und sollen mit derartigen

Oefen in der Gieſserei von Price und Comp. in Pittsburg

nach Angabe von Industries, 1887 S. 697, gute

Ergebnisse erzielt worden sein. Die Tragebögen dieser Oefen sind aus Hohlröhren

gebildet, welche mit feuerfestem Thone umkleidet sind und von der stetig

durchstreichenden Luft beständig gekühlt werden. Bei der Inbetriebsetzung wird eine

geringe Menge Koks auf die Bogenträger gegeben, auf diesen werden die Eisensätze von

je 100k ohne weiteren Kokszusatz gebracht und eine

gute Hitze erzielt, welche auch das Ansammeln einer gröſseren Menge flüssigen Eisens

gestattet.

Der Erfinder hofft, daſs sich die Construction für Reductionsöfen jeder Art mit

geringen Anlagekosten und mit Vortheil im Betriebe werde verwenden lassen.

Bei dem Ofen von Cooper (Amerikanisches Patent Nr.

392187) befindet sich der Schmelzraum F (Fig. 4 bis 6 Taf. 30) im

oberen Theile des Ofens und wird von einem Gewölbe E

getragen. Das geschmolzene Metall flieſst durch die Kanäle n in den Herd C ab. Letzterer ist mit dem

Abstichloch d sowie mit Kanälen e, welche in den Futtermauern k liegen,

versehen. Gas und Luft werden durch die Kanäle G und

H und durch die Düsen f eingeführt und zwar nach Bedarf sowohl in den Schmelzraum F als auch in den Sammelraum C.

A. S. Massey in Madras, British India (bezieh. A. Leslie in London), macht nach dem englischen Patente

Nr. 3806 vom 12. März 1888 bei seinem Cupolofen den oberen Theil dadurch abnehmbar, daſs

er ihn mit Schildzapfen auf einem Wagen ruhen läſst. Der Wagen ist auf einer

Schienenbrücke fahrbar, welche an einem ihrer Enden in Bolzen drehbar ist und an dem

anderen Ende durch eine Schraubenvorrichtung etwas gehoben werden kann. Durch diesen

Vorgang wird der obere Ofentheil abgehoben und kann behufs Ausbesserung der Wände

leicht verfahren werden. Die Fig. 7 bis 10 zeigen verschiedene

Anordnungen, darunter solche mit schräger Verbindung der beiden Ofentheile.

In manchen Fällen ist es vortheilhaft, einen Schmelzofen geringer Gröſse zu benutzen,

da ein solcher an Anwärmekoks erheblich spart, und auch in Gieſsereien, welche

vorwiegend kleine Guſsstücke anfertigen, einen bequemeren Betrieb gestattet, weil

die Bewältigung einer groſsen Menge geschmolzenen Eisens nicht eintreten kann.

Als Beispiel eines kleinen Cupolofens gibt Sutherland in

American Machinist vom 27. Oktober 1887 folgende

Maſse an, die sich an einem Ofen seiner Gieſserei vorfinden.

Aeuſserer Durchmesser des Ofens

660mm

Stärke des Futters

102mm

Gröſster innerer Durchmesser in der Schmelzzone

508mm

Höhe von der Bodenplatte bis zur Aufgabeöffnung

1676mm

Höhe von der Bodenplatte bis zur Düse

254mm

Maſse der Düsen (2 Stück) zu 89mm auf 38mm.

Der Wind wird von einem 20 zölligen Bläser bei 2000 Umdrehungen erzeugt. Zum Einsatz

kamen 50k Koks, 400k Eisen, weiterhin wurde ein Einsatz von 25k Koks mit 200k Eisen aufgegeben.

Zeit

des Anzündens

12

Uhr

45

Min.

„

der Aufgabe von Eisen

2

„

15

„

„

des Anblasens

2

„

25

„

„

der beginnenden Schmelzung

2

„

35

„

„

der vollendeten Schmelzung

3

„

15

„

Gegossen wurden 5 Gitter von je 70k und auſserdem

gewöhnlicher Maschinenguſs.

Carl Rost in Dresden hat sich eine Einrichtung und ein

Verfahren zum Zusammenschmelzen von kohlenstoffarmen Eisensorten mit Guſseisen

patentiren lassen (D. R. P. Nr. 48393 vom 11. December 1888).

Er ordnet die Cupolofen so an, daſs sie für das in ihrem Schacht C geschmolzene Guſseisen einen oder mehrere Sammelräume

besitzen. Der in der Textfigur dargestellte Cupolofen hat drei Sammelräume, nämlich

einen Herd im Schacht C und zwei Sammelräume in den

Vorherdpaaren V und W.

Es kann bei dieser Einrichtung der Schmelzbetrieb im Cupolofen -Schacht ohne

Unterbrechung fortgehen, trotzdem daſs einer der Sammelräume für die Beschickung mit

kohlenstoffarmem Eisen zum Zwecke des Zusammenschmelzens desselben mit dem im

Schacht niedergeschmolzenen Guſseisen geöffnet und für die Dauer der Besetzung offen

gehalten wird. In der Figur bedeutet C den

Cupolofenschacht, R die Hauptwindleitung, k die Windleitung für den Cupolofenschacht, s die Cupolofenschachtwindform, W den Vorherd für niederschmelzendes kohlenstoffarmes Eisen, V den Vorherd für flüssiges und gemischtes Eisen, E den Schornstein zur Ableitung der

Verbrennungsproducte aus den Vorherden, a den Apparat

zur Einleitung der Abgase aus den Vorherden in den Cupolofenschacht, e den Kanal zur Verbindung des Vorherdes mit dem

Schornstein, g den Schieber in diesem Kanal, m die Ausräum- und Befahrthür, n die Einschau- und Rührthür, y die

Beschickthür, x die Thür im Vorherd V zur Zugängigmachung des Cupolofenabstichloches r, z das Vorherdabstichloch, d die Windleitung für den Vorherd, j die

Vorherdwindform.

Textabbildung Bd. 274, S. 532

Der in der Figur dargestellte Cupolofen besitzt, wie erwähnt, drei Sammelräume. Den

ersten derselben bildet der Herd des Ofenschachtes C,

der durch zwei Abstichlöcher r mit den Vorherden

communiciren kann; den zweiten Sammelraum bildet das Vorherdpaar V, den dritten das Vorherdpaar W. Das Vorherdpaar besteht aus zwei in unmittelbarer

Verbindung stehenden Räumen, von denen W zur Aufnahme

des kohlenstoffarmen Eisens zwecks dessen Erhitzung bis zur Weiſsglut bestimmt ist,

während der andere, V, das flüssige Guſseisen, das

durch die Abstichöffnung aus dem Cupolofenschacht ausflieſst, sowie nachher das

glühend gewordene kohlenstoffarme Eisen zwecks dessen Einschmelzung im flüssigen

Guſseisen aufzunehmen hat. Der Gang des Prozesses ist hierbei folgender:

Man setzt in den vorgewärmten Vorherd das kohlenstoffarme Eisen ein und läſst das in

den vorgewärmten und theilweise besetzten Cupolofenschacht bei geöffnetem

Abstichloch r wirkende Gebläse an. Dadurch kommt das

Brennmaterial im Schacht C zu lebhafter Verbrennung,

und es steigen die Flamme, sowie die unverbrannten Gase und die Verbrennungsproducte

sowohl im Schacht C empor, als dringen sie auch durch

das Abstichloch r in den Vorherd F und von diesem durch den Vorherd W mittels der Kanäle e in

den Schornstein E, welcher sie in den Apparat a des Cupolofenschachtes C

einleitet, damit das in die Gicht des Cupolofenschachtes eingebrachte Material

vorgewärmt werde. In dem Vorherd V werden die

Kohlenoxydgase dadurch entzündet, daſs man die Windform j ebenfalls öffnet. Der Cupolofen beginnt mit dem Schmelzen des darin

eingesetzten Guſseisens und läſst sein niedergeschmolzenes Eisen durch die offene

Abstichöffnung r in den Vorherd V einflieſsen. Nachdem die Hitze genügend auf das in den Vorherden

befindliche Eisen eingewirkt und das kohlenstoffarme Eisen zu solcher Hitze gebracht

hat, daſs es in dem flüssigen Guſseisen aufgelöst werden kann, wird es in den

Vorherd V hineingezogen und unter Durchrühren in dem

darin befindlichen Guſseisen aufgelöst. Sobald dieses flüssige Eisenbad entsprechend

vorbereitet ist, wird der Vorhergebläsewind zur Düse j

abgesperrt und darauf das Thürchen x, welches Zugang

zur Abstichöffnung des Cupolofenschachtes gewährt, geöffnet und die Abstichöffnung

durch einen entsprechenden feuerfesten Stopfen geschlossen. Es sammelt sich nun das

im Cupolofen niederschmelzende Guſseisen im Herd des Schachtes C an. Alsdann wird durch Oeffnen des Abstichloches z das im Vorherd V

befindliche gare Eisengemisch nach Bedarf zum Ausflieſsen gebracht.

Nachdem der Vorherd leer geworden, wird die Beschickthür y geöffnet und mittels einer geeignet construirten Vorrichtung rasch mit

kohlenstoffarmem Eisen beschickt. Ist der Vorherd W

beschickt, so wird die Abstichöffnung des Cupolofenschachtes wieder aufgestochen, so

daſs das im Cupolofenschacht angesammelte Guſseisen in den Vorherd einflieſsen und

auch Kohlenoxydgas in den Vorherd V gelangt. Die

hiermit erzeugte Erhitzung muſs so lange fortgesetzt werden, bis das kohlenstoffarme

Eisen im Vorherd W entsprechend erhitzt ist, für

welchen Zweck dem Abstichloch r die erforderliche Weite

gegeben werden muſs,

damit es die genügende Menge von Kohlenoxydgas in den Vorherd einlassen kann.

Nachdem die erforderlichen Temperaturen erreicht sind, was allerdings für die zweite

und die darauf folgenden Beschickungen groſse Schwierigkeiten hat, wird das

überhitzte Eisengemisch durch den Abstich des Vorherdes in die für den Zweck des

Vergieſsens vorgesetzten Pfannen abgestochen.

Es bietet die Erreichung der erforderlichen Erhitzung des im geschmolzenen Guſseisen

aufzulösenden kohlenstoffarmen Eisens durch aus dem Schacht des Cupolofens in den

Vorherd getretenes und darin zur Entzündung gebrachtes Kohlenoxydgas immerhin

Schwierigkeiten, welche durch geeignete Beschickung des Cupolofenschachtes mit für

den Schmelzprozeſs des Guſseisens in diesem Schacht C

überschüssigem Brennmaterial bei Anwendung einer genügend weiten Abstichöffnung r umsichtig behoben werden müssen.

Diese Schwierigkeiten können durch nachstehendes Verfahren behoben werden:

O ist ein in genügend groſser Höhe aufgestellter

Behälter zur Aufnahme von flüssigen Kohlenwasserstoffen. ll sind Leitungen für dieselben, welche, ein- und abstellbar, durch ein

Kühlgefäſs K hindurch bis zur Düse j des Vorherdes führen, und welche mit dem in den

Vorherd V tretenden Gebläsewind zugleich flüssige

Kohlenwasserstoffe gekühlt einführt, die fein zerstäubt in den glühenden Raum

gelangen. Hierdurch ist ein Mittel gegeben, das im Vorherd W befindliche Eisen rasch zur Weiſsglut zu bringen, in welchem Zustande es

in das flüssige Guſseisen im Vorherd V geschoben und

darin mit diesem durchgerührt wird. Die so erreichte Erhitzung des Vorherdes W ist viel intensiver als die mit den aus dem

Cupolofenschacht kommenden Kohlenoxydgasen. Nur ist dabei geboten, durch vorsichtige

Betriebsführung Explosionen zu vermeiden.

Die beiden Vorherdpaare haben eine gemeinschaftliche Esse E, welche abwechselnd benutzt wird; zur Erreichung dieses Zweckes sind die

Schieber g in den Verbindungskanälen e der Vorherde W mit dem

Schornstein vorhanden. Die Esse E ist mit dem

Wärmapparat a im Cupolofenschacht verbunden, ist aber

auch zugleich bis über das Dach hinaus geführt und dort mit einem Absperrdeckel

versehen, so daſs es möglich wird, die Abgase aus den Vorherden W ohne irgend welchen Gegendruck in die Atmosphäre

treten zu lassen. Der Cupolofenschacht kann auch ins Freie abgestochen werden,

direkt in Pfannen, vermittels der Abstichöffnung r3. Jeder der Vorherde V

ist mit Gebläsedüse j versehen, um das Kohlenoxydgas,

welches durch die geöffneten, entsprechend weiten Abstichöffnungen aus dem

Cupolofenschacht ausströmt, zu entzünden und zur Vorwärmung des eingesetzten

kohlenstoffarmen Eisens zu benutzen.

Im Anschluſs an die vorstehende Ofenconstruction sei einer bemerkenswerthen Mittheilung gedacht,

welche Herr Bergrath Jüngst aus Gleiwitz bei

Gelegenheit des allgemeinen Deutschen Bergmannstages zu Halle a. d. S. über den

Einfluſs des Ferrosiliciums auf die Eigenschaften des Eisens machte und die sich auf

die Verwendung des Ferrosiliciums zu Bergwerksmaschinen bezogen, bei denen

Zuverlässigkeit und Haltbarkeit von ganz besonderer Wichtigkeit sind, wegen der

verhängniſsvollen Folgen, welche ein Bruch der Maschinen- und Rohrleitungstheile

herbeizuführen pflegt. Um diesem Uebel abzuhelfen, führte Redner aus, versuchte man,

das Guſseisen mit Guſsstahl zu versetzen, jedoch führte dieser Versuch wegen der

Dehnbarkeit, Härte und Porosität des letzteren nicht zum erwünschten Ziele. Redner

stellte nun selbst auf der Königl. Eisengieſserei zu Gleiwitz eine Reihe von

Schmelzversuchen mit den verschiedensten Roheisensorten unter Zusatz von

Ferrosilicium an und erzielte überraschende Resultate; das gewonnene Guſseisen

zeigte einen hohen Grad von Dichtigkeit und Festigkeit. Besonders fiel bei einer

Gattirung von weiſsem Roheisen und Ferrosilicium ein graues Guſseisen von

hervorragender Güte: So konnte eine 1qm groſse und

20mm starke Platte, welche auf Sand gebettet

wurde, durch einen zuletzt aus 5m,25 Höhe

fallenden Rammbär von 25k Gewicht erst bei dem 24.

Stoſse zertrümmert werden. Dabei lieſsen sich die Guſsstücke durch Maschinen ganz

vorzüglich bearbeiten. Die Bruchfläche des Gusses zeigte ein hellgraues,

feinmaschiges Netzwerk, in welchem eine dunkelglänzende Masse polsterartig

abgelagert war. Jenes helle Netzwerk hält Redner für ein stahlartiges Eisen mit etwa

0,5 Proc. gebundenen Kohlenstoff, während ihm die polsterartigen Ablagerungen

Graphit Verbindungen zu sein scheinen. Dem Netzwerk schreibt er die

auſserordentliche Festigkeit zu, auf die polsterartigen Ablagerungen führt er die

groſse Widerstandsfähigkeit gegen den Stoſs und die geringe Neigung zum Saugen

zurück.

Die Analyse des so gewonnenen Guſseisens ergab:

Silicium

2,22

Proc.

Chemisch gebundenen Kohlenstoff

0,49

„

Graphit

2,24

„

Mangan

0,45

„

Phosphor

0,93

„

Schwefel

0,13

„

Das günstige Resultat, welches dieses neu dargestellte Guſseisen ergab, veranlaſste

die Herstellung gröſserer Maschinentheile aus dieser Gattirung und zwar wurde ein

Pumpencylinder von 490mm Durchmesser und 2100k Gewicht gegossen. Das Guſsstück war ein in jeder

Beziehung ausgezeichnetes und arbeitet gegenwärtig unter 190m Wasserdruck auf „Gottessegen-Grube“ in

Oberschlesien. Gleich ausgezeichnet gelang ein Preſscylinder von 160mm Wandstärke bei etwa 5000k Gewicht. Derselbe zeigte sich bei 280at Wasserdruck vollständig dicht, bis auf eine ganz kleine Stelle,

welche kaum bemerkbar schwitzte, Ein Ventilkopf, etwa 1400k schwer, war tadellos. Auf Grube

„Camphausen“ bei Saarbrücken sind 8 Pumpencylinder von 400mm Durchmesser eingebaut und sollen 4 derselben

stets unter 40at Wasserdruck arbeiten. Noch machte

Redner die Mittheilung, daſs nach angestellten Messungen der Drehspäne, deren Länge

bekanntlich den besten Maſsstab für die Zähigkeit des Guſs- und Schmiedeisens

bietet, diejenigen von Guſsstücken aus Graueisen und Ferrosilicium 4 bis 8mm bei kleinen Stücken, und 12 bis 16mm bei groſsen Maschinentheilen lang waren,

während diejenigen der Gattirung von weiſsem Roheisen mit Ferrosilicium bei kleinen

Stücken eine Länge bis 40mm, bei groſsen

Maschinentheilen aber bis 350mm, ja bis 550mm zeigten.

Auf Grund dieser Beobachtung hält Redner die Gattirung von weiſsem Roheisen mit

Ferrosilicium für das weitaus beste Material zur Herstellung gröſserer

Maschinentheile und hofft, daſs das weitere Studium der Eigenschaften des Siliciums,

sowie des mit dem Silicium verwandten Aluminiums dahin führen werde, daſs in Zukunft

aus rein deutschem Material Guſsstücke für Bergwerksmaschinen hergestellt werden,

welche bei verhältniſsmäſsig geringen Dimensionen einen ruhigen und ungestörten

Betrieb sichern.

Die von E. Boeing, Bad Nauheim (D. R. P. Nr. 46584 vom

18. Juli 1888) an Schmelz- und Cupolöfen getroffenen Neuerungen bestehen darin, daſs

er die Ofengase im oberen Theil des Ofenschachtes vermittels eines Bläsers absaugt,

wobei die Einrichtung getroffen ist, daſs der Ventilator durch getheilte, mit Hähnen

verschlieſsbare Rohre sowohl aus dem oberen Theil des Ofenschachtes als auch aus der

freien Luft saugen kann.

Der Ventilator bläst nicht direkt in den Ofen, sondern in einen entsprechend groſsen,

mit Manometer und Sicherheitsventil versehenen Windkessel aus Eisenblech oder

Guſseisen, der weiter noch ein Rückschlagventil und ein Absperrventil hat und dazu

dient, die abgesaugten Ofengase mit Luft unter entsprechend hohem Druck zu mischen.

Vom Windkessel aus führt die mit Absperrventil versehene Rohrleitung zum Windkanal

am Cupolöfen oder direkt zu den Düsen.

Die Vortheile dieser Neuerungen, welche für Schmelzöfen aller Systeme angewendet

werden können, bestehen darin, daſs die Ofengase als Brennstoff nutzbar gemacht

werden, wobei sie gleichzeitig zum Erhitzen der Luft dienen, welche unter hohem

Druck zur Verwendung kommt; sowie daſs man den Schmelzprozeſs völlig in die Hand

bekommt, indem man durch Regulirung der Ventile nach Bedarf mit Ofengasen oder Luft

oder beiden gemischt unter groſsem oder geringerem Druck blasen und vermittels der

Absperrvorrichtung das Gebläse plötzlich anlassen oder abstellen, verstärken oder

verringern kann. Diese Einrichtung ermöglicht aber die Herstellung von weichem oder

hartem Eisen in den

verschiedensten Variationen, da auſser den richtigen Mischungsverhältnissen der

Beschickung in erster Linie der richtige Ofengang für die Erzielung eines guten

Eisens maſsgebend ist.

Tafeln