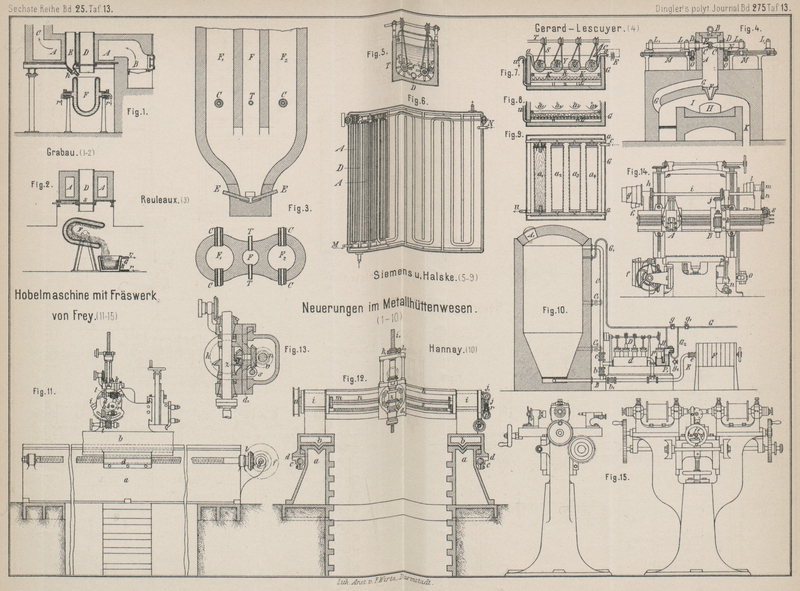

| Titel: | Neuerungen im Metallhüttenwesen. |

| Fundstelle: | Band 275, Jahrgang 1890, S. 247 |

| Download: | XML |

Neuerungen im Metallhüttenwesen.

(Fortsetzung des Berichtes Bd. 273 S.

413.)

Mit Abbildungen auf Tafel

13.

Neuerungen im Metallhüttenwesen.

Aluminium. L. Grabau in Hannover benutzt, wie bereits

früher mitgetheilt wurde (1889 272 392), bei der

Darstellung von Aluminium durch Reduction von Fluoraluminium mittels Alkalimetalls

gekühlte Gefäſse. Zugleich wählt er die Mengenverhältnisse des Fluoraluminiums und

des Alkalimetalles derart, daſs nach der Reaction das leichtflüssige Salz (Al2Fl6, 6NaFl)

vorhanden ist. Diese Mengenverhältnisse ergeben sich aus folgender Gleichung:

2Al2Fl6 + 6Na = 2Al + Al2Fl6, 6NaFl.

Nach Feststellung dieses Mischungsverhältnisses wird das Fluoraluminium auf etwa 600°

C. vorgewärmt, bei welcher Temperatur es noch pulverförmig bleibt, aber bei

Berührung mit dem vorher geschmolzenen Alkalimetalle, auf welches es dann geschüttet

wird, sich sofort zu Aluminium und Alummiumalkalifluorid umsetzt (vgl. Curt Netto's Verfahren 1889 272 394).

Bei Ausführung des Verfahrens muſs das Reductionsgefäſs gekühlt werden, um das bei der Reduction

entstehende Al2Fl6,

6NaFl an der Innenwand des Gefäſses zum Erstarren zu bringen, zwecks Bildung eines

festen Futters, welches die Gefäſswandungen vor der Berührung mit der Schmelze und

dem geschmolzenen Metalle schützt und welches Futter weder von der Schmelze noch von

dem Aluminium zerstört werden soll. In Fig. 1 und 2 sind die für die

Erzeugung von Aluminium construirten Einrichtungen dargestellt.

Ofen A mit Feuerungsanlage B und Schornstein C dient zum Erhitzen der

mit Chamotte umkleideten eisernen Gefäſse D und E. Gefäſs D dient zum

Erhitzen des Fluoraluminiums und ist unten mit dem Schieber s verschlossen. Gefäſs E dient zum Schmelzen

des Natriums und kann durch den Hahn h entleert werden.

F ist das gekühlte Reductionsgefäſs mit

Rohrleitungen r und r1 zum Ein- und Austritte der Kühlflüssigkeit. G ist das Gefäſs, in welches die Schmelze gegossen

wird; dasselbe erhält ebenfalls durch die Rohrleitungen r und r1 die

Kühlung.

Durch Heizung auf dem Roste B werden die Retorten D und E auf Dunkelrothglut

gebracht. Darauf wird D mit so viel Fluoraluminium

gefüllt, wie es einer Beschickung entspricht. Nachdem das Fluoraluminium auf

Dunkelrothglut erwärmt ist, was man an dem anfangenden Entweichen weiſser Dämpfe

erkennt, wird die entsprechende Menge Alkalimetall in das Gefäſs E gebracht. Dasselbe schmilzt sehr rasch, wird dann

sofort, nachdem es geschmolzen ist, durch Oeffnen des Hahnes h in das Reductionsgefäſs F abgelassen. Wenn

alles Alkalimetall abgelassen ist, wird Schieber s

geöffnet, sämmtliches Fluoraluminium fällt dann mit einem Male auf das Alkalimetall

und die Reaction beginnt. Da das Fluoraluminium nicht geschmolzen, sondern

pulverförmig das Alkalimetall bedeckt, so bleibt letzteres bis zum Schlusse der

Reaction bedeckt, was bezüglich der Ausbeute von groſsem Werthe ist.

Durch die Reaction entsteht eine sehr hohe Hitze, und da die Mengenverhältnisse

zwischen Alkalimetall und Fluoraluminium so gewählt worden sind, daſs nach der

Reaction Kryolith entsteht, welcher bei Rothglut schon schmelzbar ist, so wird der

ganze Inhalt dünnflüssig, erstarrt an den gekühlten Wandungen zu einer fingerdicken,

die Wärme schlecht leitenden Kruste, welche weder von dem flüssigen Kryolith noch

von dem Aluminium angegriffen werden kann, und ermöglicht wegen der Dünnflüssigkeit

des Inhaltes das Ansammeln des Aluminiums zu einem Regulus ohne Anwendung von

Fluſsmitteln. Nach erfolgter Reaction, die bei dem oben angegebenen

Mischungsverhältnisse nur wenige Secunden dauert, und nachdem man das

Reductionsgefäſs etwas hin und her geschüttelt hat zum raschen Absetzen des

Aluminiums, wird das Gefäſs gekippt und in das gekühlte Gefäſs G (Fig. 2) entleert. Uie in

dem Gefäſse F gebildete Kryolithkruste k bleibt sitzen und der Apparat ist wieder für eine

neue Beschickung benutzbar.

Die in dem Gefäſse G erstarrte Schmelze läſst sich

leicht von dem ebenfalls erstarrten Aluminiumregulus, z.B. durch einige

Hammerschläge, trennen.

Der Patentschutz des vorbeschriebenen, durch D. R. P. Nr. 47031 vom 15. November 1887

geschützten Verfahrens bezieht sich nur auf eine Combination und lautet:

„Darstellung von Aluminium aus Fluoraluminium mittels Alkalimetalles ohne

Anwendung eines Fluſsmittels durch gleichzeitige Benutzung folgender drei

Operationen:

a) Anwendung solcher Mengen Fluoraluminiums und Alkalimetalles, daſs der Vorgang

etwa nach folgender Gleichung stattfinden kann:

2 (Al2Fl6) + 6R =

2Al + Al2Fl6,

6RFl,

wenn R das Alkalimetall bedeutet;

b) Vorwärmung des Fluoraluminiums ohne Fluſsmittel bis zu einer solchen

Temperatur (etwa 600 bis 700°), bei welcher es noch pulverförmig bleibt, aber

bei der Berührung mit dem Alkalimetalle sich sofort mit letzterem zu Aluminium

und Aluminiumalkalifluorid umsetzt, und

e) Anwendung von Gefäſsen mit gekühlten Wandungen (Fig. 1 und 2), in

welchem das geschmolzene Alkalimetall ohne Gegenwart von Fluſsmitteln behufs

Ausführung der Reaction mit dem pulverförmigen vorgewärmten Aluminiumfluorid

überschüttet wird, damit das hierbei entstehende, bei der Reactionstemperatur

feuerflüssige Aluminiumalkalifluorid ganz oder theilweise an den Gefäſswandungen

erkaltet und sich an denselben als eine schützende Kruste ansetzt, so daſs die

Gefäſse ein unangreifbares Futter erhalten.“

Durch das Zusatzpatent Nr. 49311 vom 12. September 1888 wurde das Verfahren noch

dahin abgeändert, daſs statt der Gefäſse mit gekühlten Wandungen auch kalte oder ungeheizte

Gefäſse benutzt werden können.

Ein anderes Verfahren von Grabau zur Gewinnung von

Aluminium, welches jedoch zu dem vorstehend beschriebenen Verfahren in innigster

Beziehung steht, betrifft die Verarbeitung von schwefelsaurer Thonerde auf

Aluminium, wobei dieselbe jedoch zuerst in Fluoraluminium umgewandelt wird. Der

Erfinder will einen Kreisprozeſs anwenden, bei welchem theoretisch nur

Aluminiumsulfat und Natrium und nur zu Beginn des Verfahrens natürlicher Kryolith

nothwendig ist, da der bei der Aluminiumreduction gewonnene künstliche Kryolith mit

Aluminiumsulfat in Natriumsulfat und Fluoraluminium und letzteres wieder mit Natrium

in Aluminium und künstlichen Kryolith umgewandelt wird. Ein solcher Kreisprozeſs

läſst sich durch folgende Gleichungen veranschaulichen:

1) Al2Fl6, 6NaFl + Al2(SO4)3 = 2Al2Fl6 + 3Na2SO4;

2) 2Al2Fl6 + 6Na = 2Al + Al2Fl6, 6NaFl.

Der Erfinder ist sich aber wohl bewuſst, daſs einerseits nicht die theoretische Menge

von Fluoraluminium nach Gleichung 1), andererseits nicht die theoretische Menge von

Kryolith nach Gleichung 2) gewonnen wird. Er verfährt daher folgendermaſsen:

Eine Lösung von schwefelsaurer Thonerde wird in der Wärme mit gepulvertem Fluſsspath

behandelt. Hierdurch wird der gröſsere Theil der an der Thonerde gebundenen

Schwefelsäure unter gleichzeitiger Gypsbildung durch Fluor ersetzt. Gyps und

unzersetzter Fluſsspath bleiben als ungelöster Rückstand, während eine

eigenthümliche chemische Verbindung von schwefelsaurer Thonerde und Fluoraluminium,

ein Fluorsulfat, in Lösung geht.

Der Prozeſs kann nach folgender Gleichung verlaufen:

3) Al2(SO4)3 + 2CaFl2 = Al2Fl4SO4 + 2CaSO4.

Die erhaltene Lösung wird eingedickt und mit so viel Fluoralkali bezieh. Kryolith

gemischt, daſs das Fluoralkali derselben der im Fluorsulfate enthaltenen

Schwefelsäure äquivalent ist.

Das Gemenge wird getrocknet und zwecks Bildung von Fluoraluminium geglüht, das

Product ausgelaugt und der Rückstand getrocknet. Dieser Vorgang wird durch folgende

Gleichung veranschaulicht:

4) 3Al2Fl4SO4 + Al2Fl6, 6NaFl = 4Al2Fl6 + 3Na2SO4.

Das bei diesem Prozesse erhaltene Fluoraluminium wird erhitzt und mit etwa der Hälfte

des zur theoretisch vollständigen Reduction nothwendigen Alkalimetalles, des

Natriums, reducirt, wobei neben metallischem Aluminium eine aus

Fluoraluminiumfluoralkali bestehende Schmelze (Gleichung 2) erzeugt wird. Der

hierbei entstehende künstliche Kryolith findet für den Prozeſs nach Gleichung 4)

wieder Verwendung, so daſs also ein Ringprozeſs entsteht, durch welchen es

ermöglicht wird, in dem Verfahren, ausgenommen bei der Inbetriebsetzung, nur selbst

gewonnenen Kryolith, und als Fluormaterial das billigste Material, den Fluſsspath,

auſser dem zur Reduction nothwendigen Alkalimetalle zu verwenden.

Ein anderes Verfahren zur Gewinnung von Aluminium aus den Doppelfluoriden desselben

mit Barium, Strontium, Calcium, Magnesium und Zink ist dem Alexander Feldmann in Linden vor Hannover unter Nr. 49915, gültig vom 24.

Juli 1887, in Deutschland patentirt worden. Das Verfahren bezweckt, bei der

Benutzung des Fluorids sämmtliches Aluminium aus der Schmelze abzuscheiden, was

jedoch bei Anwendung von Fluoraluminiumfluoralkali unter Zusatz von Chloralkalien

nicht möglich sein soll, da der Rest des Aluminiums in Folge der groſsen Affinität

des Fluoraluminiums zu den Alkalifluoriden gebunden bleibt.

Eine vollständige Trennung des Aluminiums von dessen Fluorid soll sich jedoch

erzielen lassen, wenn man die Verbindung des letzteren mit den Fluoriden der

alkalischen Erden oder mit Fluorzink zu dem Verfahren anwendet und dabei der

Schmelze Erdalkalichloride (am besten Strontiumchlorid) zusetzt, welche dazu dienen,

unter Abgabe von Chlor das vom Aluminium abgeschiedene Fluor aufzunehmen, sowie die Schmelze

leichtflüssiger zu machen. Die besagten Doppelfluoride gewähren auſser dem obigen

noch den Vortheil, daſs sie sich durch Chloraluminium oder durch schwefelsaure

Thonerde regeneriren lassen.

Als Beispiel kann die elektrolytische Behandlung der Doppel Verbindung

Aluminiumstrontiumfluorid dienen. Wird diese unter Zusatz von Strontiumchlorid im

Ueberschusse geschmolzen und der Einwirkung des elektrischen Stromes ausgesetzt, so

scheidet sich nach Ansicht des Erfinders Aluminium vollständig aus; ein

entsprechender Theil des Chlores (welches in geeigneter Weise abgeführt werden muſs)

entweicht, und es verbleiben als Rückstand Strontiumfluorid und

Strontiumchlorid.

Dieser Vorgang erfolgt nach der Gleichung:

(Al2F6 + 2SrF2) + 3SrCl2 + xSrCl2 = 2Al +

6Cl + (5SrF2 + xSrCl2).

Nach Entfernung des ausgeschiedenen Aluminiums wird die rückständige Masse behufs

deren Regeneration mit einer wässerigen Lösung von Aluminiumchlorid im Verhältnisse

von 1 Aeq. desselben zu 5 Aeq. Strontiumfluorid versetzt, gekocht und eingedampft

und dadurch die ursprüngliche Schmelze wieder hergestellt, wie sich aus folgender

Gleichung ergibt:

5SrF2 + xSrCl2 + Al2Cl6 = Al2F6 + 2SrF2 + 3SrCl2 + xSrCl2.

In gleicher Weise wie das Aluminiumstrontiumfluorid verhalten sich bezüglich der

elektrolytischen Behandlung und der Regeneration die Doppelfluoride des Aluminiums

mit Barium, Calcium und Magnesium, nicht aber das Aluminiumzinkfluorid. Aus

sämmtlichen genannten Doppelfluoriden, einschlieſslich des letzteren, kann aber auch

durch geeignete Metalle das Aluminium gewonnen werden; doch ist bei Anwendung von

Alkalimetallen ein solches Quantum (3 Aeq.) eines Erdalkalichlorides, am besten

Chlorstrontium, zuzusetzen, daſs die Bildung von Fluoraluminiumfluoralkali

ausgeschlossen ist. Zur Zersetzung der Fluoride von Aluminiumstrontium,

Aluminiummagnesium, Aluminiumbarium und Aluminiumcalcium eignen sich sämmtliche

Alkalimetalle, während durch Magnesium und Zink das Aluminium sich nur aus

Aluminiummagnesiumfluorid und Aluminiumzinkfluorid abscheiden läſst.

Bei der Regeneration der unter Anwendung von Alkalimetall entfallenen Rückstände muſs

das in diesen enthaltene Alkalichlorid vorher ausgewaschen werden. Die Regeneration

erfolgt dann analog dem beim Aluminiumstrontiumfluorid angegebenen Beispiele, und

wird dann jedesmal durch Anwendung von wässerigem Aluminiumchlorid das ursprünglich

angewendete Doppelsalz zurückgebildet. Die bei der Reduction mittels Magnesiums und

Zinks sich ergebenden Rückstände, welche Magnesiumfluorid bezieh. Zinkfluorid

enthalten, werden nach dem Auswaschen des Erdalkalichlorides (Chlorstrontium) mit 1

Aeq. einer wässerigen Lösung von schwefelsaurer Thonerde gekocht und eingedampft.

Darauf wird das gebildete Magnesium- oder Zinksulfat sorgg ausgewaschen und dem so

erzielten Rückstande wieder Erdalkalichlorid (Chlorstrontium) zugesetzt.

Die Patentansprüche lauten:

„1) Das Verfahren zur Darstellung von Aluminium, bestehend in der

elektrolytischen Zersetzung der geschmolzenen Verbindungen von Aluminiumfluorid

mit den Fluoriden von Barium, Strontium, Calcium und Magnesium, oder in der

chemischen Zersetzung der Verbindungen des Aluminiumfluorids mit den Fluoriden

von Barium, Strontium, Calcium, Magnesium und Zink durch geeignete Metalle, in

beiden Fällen unter Hinzufügung eines Erdalkalichlorides zur geschmolzenen

Masse.

2) Die Regeneration der bei dem in Anspruch 1) charakterisirten Verfahren

entstehenden Rückstände durch Behandlung mit Aluminiumchlorid oder

Aluminiumsulfat, geeignetenfalls nach Auswaschen des in den Rückständen

enthaltenen löslichen Salzes.“

Louis Reuleaux in Liege macht den Vorschlag, diejenigen

Materialien, welche durch die galvanische Wärme zu schmelzen oder durch Elektrolyse

zu zersetzen sind, vor ihrer Ankunft in dem elektrischen Schmelzherde auf eine

möglichst hohe Temperatur zu bringen.

Zu diesem Zwecke wird ein Ofen mit drei Schächten FF1

F2 (Fig. 3) verwendet. In den

Mittelschacht bringt man Koks oder Holzkohle, während die seitlichen Schächte mit

Erzen und Fluſsmitteln beschickt werden.

Der Mittelschacht F ist mit Düsen T und die seitwärts befindlichen Schächte F1 und F2 sind mit

Knallgasdüsen C versehen. Diese Düsen sind genügend von

den Elektroden E und ihrem Wirkungskreise entfernt

angeordnet, damit der Wind u.s.w., welchen sie einführen, die Wirkung der Elektroden

nicht beeinträchtigt.

Durch die Düsen T wird atmosphärische Luft und durch die

Knallgasdüsen C Steinkohlengas oder Wasserstoffgas oder

ein flüssiger Brennstoff eingeblasen. Die durch die Düse T eingeblasene atmosphärische Luft verbrennt einen Theil des Koks oder der

Holzkohle, welche sich im Mittelschachte befindet, und erhitzt auf diese Weise den

anderen Theil der Kohle oder des Koks.

Das durch die Düsen C eingeblasene Gas heizt die zu

zersetzenden Materialien (Erze und Fluſsmittel), welche sich in den seitwärts

gelegenen Schächten befinden.

Nach unten zu vereinigen sich die drei Schächte zu einem einzigen und schlieſsen sich

an einen der schon bekannten elektrischen Reductionsherde an.

So wie die Materialien in dem Schmelzherde reducirt werden und die Erzeugnisse aus

demselben in die freie Luft flieſsen, werden dieselben in dem Schmelzherde durch

neue Materialien ersetzt, welche, anstatt wie gegenwärtig kalt, stark erhitzt in

denselben kommen. Da der durch einen Brennstoff erzeugte Wärmeertrag viel weniger

kostspielig ist als

derselbe, welcher durch Elektricität erzeugt wird, so werden dadurch die

Selbstkosten der erzeugten Metalle wesentlich billiger.

Für die Erhaltung der Wände des Ofens und besonders derjenigen des Mittelschachtes

kühlt man dieselben ab, wenn es nöthig ist, sei es durch eine Bewässerung oder durch

in den Wänden angebrachte Röhren, in welchen man flieſsendes Wasser zum Umlaufe

bringt. (D. R. P. Nr. 49207 vom 27. Januar 1889.)

Während nach den bisher bekannt gewordenen Verfahren zur Gewinnung von Aluminium und

dessen Legirungen eine feuerflüssige Schmelze oder eine wässerige Lösung als

Elektrolyt verwendet worden ist, will Gérard-Lescuyer

in Courbevoie nach dem D. R. P. Nr. 48040 vom 6. Januar 1889 den Elektrolyten

gänzlich umgehen. Er bildet aus den Rohmaterialien und Kohle Stangen oder Barren und

verwendet dieselben als Elektroden bei der Erzeugung des Volta-Bogens.

Diese Elektroden sind in einem dicht geschlossenen Raume angebracht, welcher über

einem Flammofen so angeordnet ist, daſs das aus dem Barren freiwerdende Metall in

den letzteren tropfen kann, um dort raffinirt zu werden.

Die beispielsweise zur Darstellung der Aluminiumbronze zu benutzenden Stoffe sind

metallisches Kupfer, Thonerde und Kohle. Dieselben werden fein gepulvert und mit

einem passenden Bindemittel, wie Theer, Zuckersyrup u. dgl. innig zu einer homogenen

Masse zusammengemischt. Aus dieser Mischung werden mittels hydraulischer Pressen

Stäbe, Stangen oder Barren hergestellt.

Der zur Ausführung des Verfahrens dienende Ofen setzt sich zusammen aus dem mittels

Deckels B (Fig. 4) dicht

abgeschlossenen elektrischen Ofen A, dessen Sohle durch

den etwas conischen Kanal F mit dem Flammofen I communicirt, um das freiwerdende Metall in letzteren

abtropfen zu lassen, ein seitlicher Kanal G führt das

in A sich erzeugende Kohlenoxydgas nach dem Flammofen,

in welchem es mit der durch K aus dem Wärmeregenerator

zugeführten heiſsen Luft zusammentrifft. Die Barren C

werden unter Führung in L1 vom Schlitten L getragen, die mittels der

durch Schnecke und Rad O N angetriebenen Schrauben M gegen den Ofen A

vorgeschoben werden können, in welchem die Barren mit ihren vorderen Enden durch die

mit Asbestdichtung versehenen Oeffnungen D eindringen.

Die Vorgänge im Ofen A können mittels der Schaulinse

E beobachtet werden.

Sobald sich durch Anwendung einer kräftigen Dynamo zwischen den Elektroden der

Flammen bogen bildet, wird angeblich die Thonerde in Folge der ungeheuren

Wärmeentwickelung durch die Kohle reducirt. Das freigewordene Aluminium verbindet

sich mit dem Kupfer und die entstandene Aluminiumbronze fällt in Tropfen nach der

Sohle und durch F in den Flammofen. Das in Folge der

Reduction sich bildende Kohlenoxydgas tritt nach dem Flammofen durch den Kanal G, an dessen Ausmündung es sich durch Zusammentreffen mit der durch K aus dem Wärmeregenerator zuströmenden heiſsen Luft

entzündet. Die Zahl der Elektroden C richtet sich nach

dem Raume und der Stärke des Stromes. Eine Arbeitsöffnung H gestattet, die auf der Sohle des Flammofens sich ansammelnde Metallmasse

zur Trennung von der Schlacke mit Kalk oder anderen Fluſsmitteln zu versetzen. Die

Legirung wird von Zeit zu Zeit durch einen Abstich entleert. Das gleiche Resultat

soll sich auch erreichen lassen, wenn man unter jedem Elektrodenpaare zum Auffangen

des Metalles einen Tiegel anordnet.

Um an Aluminium reiche Bronzen darzustellen, nimmt man zur Bereitung der Barrenmasse

die bei einer vorhergehenden Operation erhaltene Legirung in Gestalt von Pulver.

Die Reduction hat immerhin eine gewisse Aehnlichkeit mit dem Cowles'schen Verfahren, nach welchem bekanntlich zunächst Thonerde in

Mischung mit Kohle durch den elektrischen Strom derart geschmolzen wird, wie William Siemens seiner Zeit Stahl im Flammenbogen zur

Verflüssigung brachte. Die Abscheidung des Aluminiums erfolgt dann wahrscheinlich

durch einen chemischen Prozeſs, nämlich durch Reduction der Thonerde mittels Kohle,

indem die fehlende Wärme durch den Strom geliefert wird. Aus diesem Grunde ist es

auch nicht nothwendig, daſs die Abscheidung des Aluminiums gemäſs dem Faraday'schen Gesetze erfolgt, da ein eigentlich

elektrolytisches Verfahren wahrscheinlich nicht vorliegt. Die Menge des Aluminiums

kann unter Umständen sogar weit gröſser sein, als wenn ein elektrolytisches

Verfahren vorläge.

Fast ganz übereinstimmend mit dem in der Patentschrift Nr. 48040 beschriebenen

Verfahren ist dasjenige des Dr. O. Knöfler in Berlin

und des Dr. H. Ledderboge in Oranienburg, welches ebenfalls unter Patentschutz gestellt ist (D. R. P. Nr. 49329 vom 6. Februar

1889).

Der Patentanspruch des letzteren Patentes lautet: „Die Reduction von Aluminium und

Magnesium aus den Oxyden durch Erhitzung eines in Stabform gebrachten Gemisches

der Oxyde mit Kohle, welches nach Art der Kohlen in Bogenlichtlampen in einen

elektrischen Stromkreis eingeschaltet wird, während die Einwirkung der sich

bildenden Kohlenoxyde auf das reducirte Metall durch einen Strom eines

indifferenten Gases oder durch einen luftleeren Raum verhindert wird“.

Die Vorschläge von Henderson und Lontin zur Aluminiumgewinnung stimmen darin überein, daſs beide statt der

theueren Halogenverbindungen das billige Oxyd des Aluminiums bei der Elektrolyse

verwenden wollen. Henderson (Englisches Patent Nr. 7426

vom Jahre 1887) wendet eine geschmolzene Mischung von Thonerde und Kryolith an; Lontin (Französisches Patent Nr. 158182 vom 23. Oktober

1883) schmilzt behufs Gewinnung der Erdmetalle die Oxyde derselben mit Soda,

Potasche, Borax,

Cyankalium oder irgend einem anderen Fluſsmittel zusammen. Er kann also

beispielsweise für Aluminiumgewinnung eine Schmelze aus Thonerde und Fluſsspath der

Elektrolyse unterwerfen, da Fluſsspath offenbar eines der gewöhnlichsten Fluſsmittel

ist.

Mobery, Tone und Keep haben den ausgezeichneten Einfluſs

des Aluminiums auf Eisen in zahlreichen Versuchen festgestellt, bei welchen sie

Ferroaluminium von der Cowles-Compagnie benutzten (Bulletin de la société d'encouragement, 1889 S. 277,

vgl. auch Mitisguſs in D. p.

J. 1888 267 391 und 1889 272 398).

Prof. Tetmeyer in Zürich hat im Auftrage der Aluminium-Industrie-Actiengesellschaft in Neuhausen

eine groſse Reihe von Versuchen angestellt über Festigkeit und Dehnbarkeit von

Aluminiumbronze und Aluminiummessing, welches aus den Werken zu Neuhausen stammte.

Die Resultate dieser Untersuchungen finden sich in folgender Tabelle

zusammengestellt:

Aluminiumbronze

Aluminiummessing

Aluminium-gehaltin Procenten

Zugfestigkeitfür 1 qmm

Dehnungin Procenten

Aluminium-gehaltin Procenten

Zugfestigkeitfür 1 qmm

Dehnungin Procenten

11,5

80k

½

4,5

69k

6,5

11

68

1

3

60

7,5

10

64

11

2,5

52

20

9,5

62

19

2

48

30

9

57,5

32

1,5

45

39

8,5

50

52,5

1

40

50

5,5

44

64

Aus dieser Tabelle geht hervor, daſs ein Aluminiummessing von 2,5 Proc. Aluminium

eine gröſsere Festigkeit besitzt als Fluſsstahl; die Festigkeit des Guſsstahles für

Geschützrohre fällt erst mit dem Aluminiummessing von 2,8 Proc. Aluminiumgehalt

zusammen. Aluminiumbronze mit beispielsweise 9,8 Proc. Aluminium übertrifft an

Festigkeit um etwa 14 Proc. den Guſsstahl für Geschützrohre.

Hinsichtlich des Netto'schen Verfahrens der

Aluminiumgewinnung (1889 272 394) ist zu bemerken, daſs

sich in England die Aliance Aluminium Comp. gebildet

hat, um dasselbe auszubeuten, sowie das Verfahren von Webster von der Crown Metall Comp. und

dasjenige von Castner von der Birmingham Aluminium Comp. ausgeübt wird. Das Héroult'sche Verfahren der Erzeugung von Bronze (Englisches Patent Nr.

16853 vom Jahre 1887) wird, wie verlautet, in der Schweiz ausgeführt.

Ein elektrolytisches Verfahren von Minet wurde auf der

jüngsten Pariser Ausstellung demonstrirt. Minet benutzt

Fluoraluminiumfluornatrium als Elektrolyt und regenerirt die Schmelze durch Bauxit,

welches sich mit dem ausgeschiedenen Fluor sofort zum Fluorid der Thonerde verbinden

soll.

Um 100 Pfund Aluminium zu erzeugen sind 150 Pfund Aluminiumfluorid oder 200 Pfund

Al2O3

erforderlich. Zudem setzt man zu dem Bade 100 Pfund NaCl, um sein Niveau constant zu

halten. Theoretisch würden 84,4 Gew.-Th. Aluminiumfluorid zur Gewinnung von 27,4 Th.

Aluminium aufgewendet werden müssen. Daſs weniger gebraucht wird, beruht auf dem

Zusätze von Bauxit während der Elektrolyse. Das Elektrolysirgefäſs wird aus

Guſseisen, die Elektroden werden bei der Darstellung von reinem Aluminium aus

comprimirter Kohle hergestellt; soll Aluminiumbronze erzeugt werden, so ist die

Kathode aus Kupfer gemacht, wohingegen sie aus Eisen besteht, wenn Ferroaluminium

erzeugt werden soll. Der Niederschlag fällt in einen Graphitkübel. Um das

guſseiserne Gefäſs vor Fluor zu schützen, schaltet Minet dasselbe in den Nebenschluſs zu der Kathode, und zwar durch einen

Widerstand, welcher nur 10 Proc. des Stromes durchläſst. Das Aluminium setzt sich

dann theilweise auch an den Gefäſswänden ab und verhütet den weiteren Contact

desselben mit dem Fluor, was sehr wesentlich ist, wenn auch etwas Aluminium verloren

geht. Ein Eisenbad halt ungefähr 13 Tage; in 12 Stunden kann man einen sogen. Ingot

erzeugen. Aus einem Bade von 13 Cubikfuſs Inhalt kann man bei 1000 Ampère 8¾ Pfund

reines Metall erhalten, während die Production von unreinem Metall bis zu 13 Pfund

beträgt.

Das vorstehend beschriebene Verfahren ist bereits seit November 1888 bei Bernard Frères in Creil in Ausübung und werden dort

täglich 33 bis 44 Pfund Aluminium erzeugt. Der Verkaufspreis beträgt gegenwärtig 40

Schilling das Pfund. Aluminium mit 4 bis 5 Proc. Eisen und 5 Proc. anderer

Verunreinigungen kostet 20 Schilling. Ingots von 2,2 bis 220 Pfund, nach vorstehend

beschriebenem Verfahren dargestellt, waren auf der Pariser Ausstellung zu sehen

(vgl. auch Moniteur industriel, 1889 S. 396).

Otto Vogel bringt in der Oesterreichischen Zeitschrift für Berg- und Hüttenwesen, 1889 S. 394 bis

397, S. 408 bis 410 und S. 417 und 418, „Bemerkungen zur Aluminiumfrage“. In

diesem Aufsatze, welcher im Wesentlichen die historische Entwickelung der

Aluminiumfabrikation beleuchtet, sind unter anderen auch die nachstehenden

Mittheilungen enthalten.

Korund wird in gröſseren Massen in den Ausläufern des Alleghanigebirges in

Nord-Georgien gewonnen, welches Vorkommen im J. 1869 bereits von W. P. Thomson entdeckt wurde. Seit dieser Zeit wurde

daselbst Korund in Serpentin an etwa 30 Stellen gefunden. Der Verkaufspreis beträgt

gegenwärtig 10 Dollar die Tonne (vgl. auch Journal of Ute

Society of Chemical Industrie 1886, April).

Für Bauxit, nächst dem Korund und dem Kryolith das wichtigste Aluminiummaterial,

werden neben den verschiedenen alpinen Vorkommen noch folgende Fundorte erwähnt:

Departements Var und Bouches du Rhône, l'Hérault und l'Ariège in Frankreich, ferner Irish

Hill Straid und Glenravel in Irland, Hadamar und Mühlbach in Hessen, ferner

Klein-Steinheim, Langsdorf und endlich ein Vorkommen in Französisch-Guiana.

Der Werth des Bauxits läſst sich nicht nach dem bloſsen Augenscheine beurtheilen, da

beispielsweise ein Bauxit, der 62,10 Proc. Al2O3, 6,11 Proc. Fe2O3, 5,06 Proc. SiO2 und 28,83 Proc. H2O enthielt, ein dunkleres und unreineres Aussehen hatte als ein Stück von

Wochein, welches nur 29,8 Proc. Al2O3 enthielt.

In der nachstehenden Tabelle über Bauxit-Analysen sind nur die Hauptbestandtheile

angegeben. In geringen Mengen finden sich fast durchgehends noch CaO, MgO, SO3, P2O5, TiO2, Va2O3, Alkalien und

Spuren von Mangan.

Bauxit-Analysen:

Thonerde

Eisenoxyd

Kieselsäure

Glühverlust

Wochein in Krain (gebrannt)

82,48

5,60

9,75

–

„

63,16

23,55

4,15

8,34

„

72,87

13,49

4,25

8,50

„

29,80

3,67

44,76

13,86

Feistritz

64,25

2,40

6,29

25,74

„

64,60

2,00

7,50

24,70

„

54,10

10,40

12,00

21,90

„

44,40

30,30

15,00

9,70

Pitten (N.-Oest.)

53,00

24,20

7,50

13,10

„ „

44,10

37,20

4,70

12,00

Wöllersdorf (N.-Oest.)

49,90

29,58

7,40

12,43

Galizien

76,89

4,11

8,11

7,08

Mühlbach (Hessen)

32,46

38,04

6,68

19,90

„ „

45,77

18,97

6,41

27,61

„ „

55,61

7,17

4,41

32,33

„ „

57,62

4,24

7,00

26,99

Klein-Steinheim

56,02

6,19

10,97

26,42

Gieſsen

60,10

14,70

3,00

24,00

Wetterau

51,86

15,14

5,10

27,90

Vogelsberg

42,60

2,90

29,20

25,00

Langsdorf

50,85

14,36

5,14

28,38

„

49,02

12,90

10,27

25,91

Baux

75,00

12,00

1,00

12,00

„

60,00

25,00

3,00

12,00

Irland

52,94

2,58

4,82

30,94

„

48,12

2,36

7,95

40,33

„

43,44

2,11

15,05

35,70

„

61,89

1,96

6,01

27,82

„

73,00

4,26

2,15

18,66

Aus der nachstehenden Tabelle ist zu entnehmen, daſs hinsichtlich der Reinheit des

Handelsaluminiums noch viel zu wünschen übrig bleibt. Während die älteren

Erzeugnisse noch 10 bis 15 Proc. Verunreinigungen ausweisen, sollen bei Curt Netto und L. Grabau

die Verunreinigungen (Fe, Si, Cu, Zn, Pb, Na) auf 1 bis 1,5 Proc. hinabsinken.

Aluminium-Analysen:

Al

Si

Fe

Cu

Pb

Na

Untersucher:

88,350

2,87

2,40

6,38

–

–

Salrêtat.

88,500

2,50

2,50

6,50

–

–

„

92,000

0,45

7,55

–

–

–

„

92,500

0,70

6,80

–

–

–

Dumas.

92,969

2,149

4,882

–

–

Spur

Salvêtat.

94,700

3,70

1,60

–

–

–

Kraut.

96,160

0,47

3,37

–

–

–

Dumas.

96,253

0,454

3,293

–

–

Spur

Mallet.

96,890

1,270

1,840

Spur

–

–

„

97,200

0,25

2,40

–

Spur

Spur

Sauerwein.

97,400

1,00

1,30

0,10

0,20

–

Hampe.

97,41

0,65

1,94

–

–

–

Richards.

97,57

0,56

1,87

–

–

–

„

97,600

0,40

1,40

0,40

0,20

–

Hampe.

97,680

0,12

2,20

–

–

–

Kraut.

97,75

0,55

1,70

–

–

–

Richards.

98,000

0,45

1,55

–

–

–

Mallet.

98,290

0,04

1,67

–

–

–

Kraut.

Rammelsberg (vgl. auch D. p.

J. 1869 191 58) kommt wie Deville zu dem Schlusse, daſs sich das Silicium im

Aluminium im Allgemeinen so verhält, wie der Kohlenstoff im Roheisen, d.h. daſs ein

Theil chemisch gebunden, ein anderer Theil mechanisch beigemengt sei.

Dumas hat durch Untersuchungen nachgewiesen (Scient. Amer. Suppl. 7. August 1880), daſs bei dem

Erhitzen des Aluminiums im luftverdünnten Raume bedeutende Mengen von Gas (CO2, H, CO, N, O) entweichen.

Nach F. Fischer ist elektrolytisch hergestelltes

Aluminium noch nicht im Handel, weil anscheinend die elektrolytische Herstellung

dieses Metalles wegen praktischer Schwierigkeiten überhaupt nicht vortheilhaft ist.

Thatsächlich sind die, welche sich anhaltend und eingehend mit dieser Frage

beschäftigt haben, zum Natriumverfahren zurückgekehrt, nur daſs statt des

Chloraluminiums jetzt Fluoraluminium vorgezogen wird (Zeitschrift für angewandte Chemie, 1. August 1888).

Nach A. Watt ist die elektrolytische Herstellung von

Aluminium überhaupt ausgeschlossen. Wie er in der London

Electrical Rev., Juli 1887, mittheilt, versuchte er saure und alkalische

Lösungen, Cyanverbindungen u. dgl., sowie auch geschmolzene Salze zu zerlegen, doch

ohne jeden Erfolg. Zu ähnlichen Resultaten gelangten auch die Herren C. Winkler und Sprague.

Bezüglich der Cowles'schen Aluminiumdarstellungsmethode

stellt F. Fischer folgende Berechnung an (Zeitschrift des Vereins deutscher Ingenieure, 1889 S.

14).

Die Zersetzung

Al2O3 + 3C = Al2 + 3CO

(– 391600 + 85000= – 305800)

erfordert für 1k Aluminium

nur 305800 : 55 = 5560 W.-E., während von der Maschine 635 × 50 = 31750 W.-E.

geliefert werden müssen.

Der elektrische Kraftaufwand für 1k Aluminium soll

50 Stunden-Pferd betragen. Werden diese 50 Stunden-Pferd durch eine Dampfmaschine

geliefert, so sind mindestens 75k Kohlen,

entsprechend etwa 560000 W.E., erforderlich. Wir hätten somit nur 1 Proc. der

theoretischen Leistung, und eben diese verhältniſsmäſsig geringe Leistung des

elektrischen Stromes macht es erklärlich, daſs man neuerdings wieder eifriger die

Herstellung des Aluminiums auf chemischem Wege versucht.

In ähnlicher Weise berechnet Fischer, daſs die Angabe,

die Neuhauser Hütte sei im Stande, täglich 300k

Aluminium zu liefern, ziemlich übertrieben ist, da ein Strom von 100 Ampère in der

Secunde nur 10mg Aluminium liefern kann, somit

12000 Ampère in der Minute 72g, d.h. in 24 Stunden

100k. Thatsächlich dürfte die Ausbeute aber

wohl noch etwas geringer sein (Zeitschrift für angewandte

Chemie, 1889 135).

Nach Dr. Kosmann (Stahl u.

Eisen, 1889 S. 19) sollen in Hemelingen bei Bremen 1000k Aluminium und mehr in wenigen Wochen geliefert

werden können. Das Werk arbeitet nicht mehr nach dem Patent Grätzel, sondern nach einem Verfahren des Direktors Saarburger.

R. Fallt und A. Schaag in Berlin stellen Aluminiumlegirungen durch galvanischen Niederschlag her (D. R. P. Nr.

48078 vom 22. August 1888). Sie benutzen ein alkalisches Bad, welches organische,

nichtflüchtige Säuren (Weinsäure, Citronensäure) enthält. Dieses wird durch

metallisches Aluminium äuſserst concentrirt gemacht; alsdann wird das betreffende

Legirungsmetall (Kupfer, Gold, Silber, Zinn, Zink) entweder durch den elektrischen

Strom oder direkt als Cyanverbindung dem Bade einverleibt, und schlieſslich wird das

so beschriebene Bad durch den Zusatz eines Alkalinitrats oder Phosphats

leitungsfähiger gemacht. Auf 100l Lösung wird 1k des Nitrates oder Phosphates angewendet.

Die Anode, dasjenige Metall enthaltend, welches neben dem Aluminium in den

galvanischen Niederschlag eingehen soll, wird von dem Bade durch eine poröse

Scheidewand oder Zelle getrennt.

Richard Falke in Berlin empfiehlt für den galvanischen

Niederschlag von aluminiumhaltigem Zink in oder ohne Verbindung mit Zinn die

folgenden Bäder:

1) Eine erhitzte Lösung von Aluminiumchlorid wird unter beständiger Erneuerung des

verdampfenden Wassers mit metallischem Zink gesättigt, welcher Lösung man auch noch

Zinkchlorid zusetzen kann. Hiernach kann man auch auf 1k Aluminiumchlorid etwa 50g Zinnchlorid

zu der soeben erhaltenen Flüssigkeit zusetzen und die Lösung noch etwa eine halbe

Stunde im Sieden erhalten. Nach dem Erkalten können diese Lösungen dann benutzt

werden.

2) Eine erhitzte Lösung von Aluminiumchlorid wird wie oben, aber mit metallischem

Zinn anstatt Zink gesättigt. Hiernach wird derselben auf 1k Aluminiumchlorid 1k Zinkchlorid hinzugesetzt, und nach einhalbstündigem Aufkochen und

darauffolgendem Erkalten ist dieselbe gebrauchsfertig.

3) Eine erhitzte Lösung von Aluminiumchlorid wird mit metallischem Magnesium oder

Aluminium gesättigt. Hiernach wird derselben auf 1k Aluminiumchlorid 1k Zinkchlorid

zugesetzt, und sobald letzteres gelöst ist, werden auf 1k Aluminiumchlorid noch etwa 50g

Zinnchlorid hinzugefügt. Nach etwa einhalbstündigem Aufkochen und darauffolgendem

Erkalten kann die Lösung benutzt werden.

Für diese soeben beschriebenen Bäder verwendet man zweckmäſsig eine Anode aus Zink

oder eine aus 1 Theil Zink und 2 Theilen Zinn.

4) Zur Erzeugung eines galvanischen Niederschlages von aluminiumhaltigem Zink kann

man sich auch einer in erhitztem Zustande mit metallischem Magnesium gesättigten

Aluminiumsulfatlösung bedienen. Zu einer solchen setzt man alsdann auf 1k Aluminiumsulfat 1k Zinkchlorid zu und benutzt sie unter Anwendung einer Zinkanode für den

galvanischen Niederschlag nach etwa einhalbstündigem Aufkochen und darauf folgendem

Erkalten.

Der hiermit erzeugte Niederschlag besteht wegen seines Gehaltes an Aluminium aus

hartem, bronzeähnlichem Kupfer oder aus hartem, politurfähigem Zinn oder zähem,

weiſsem Nickel (D. R. P. Nr. 47457, vom 4. Dezember 1887).

Kupfer und Edelmetalle. Bekanntlich wendet die Firma Siemens und Halske in Berlin bei der elektrolytischen

Gewinnung von Kupfer und Zink nach dem Patente Nr. 42243 (D.

p. J. 1888, 269; 364) eine Lösung von

Kupfersulfat und Ferrosulfat als Elektrolyt an. Derselbe durchläuft zuerst alle

Kathodenzellen hinter einander, wobei der Strom einen groſsen Theil des

Kupfersulfats zerlegt und das Kupfer an den Kathodenblechen niedergeschlagen wird.

Hierauf durchläuft der Elektrolyt alle Anodenabtheilungen nach einander, wobei durch

die Wirkung des Stromes das Eisenoxydul in Eisenoxyd verwandelt wird.

Nunmehr tritt die elektrolytische Flüssigkeit in Auslaugebassins, in welchen sie aus

geschwefelten Kupfererzen Kupfer aufnimmt und das Eisenoxyd sich wieder zu Oxydul

reducirt. In dem Zusatzpatent Nr. 48959 vom 3. Januar 1889 werden Einrichtungen zur

Lösung des Kupfers angegeben. Auch die Zersetzungszellen erhalten eine eigenartige

Einrichtung.

Zum Lösen des Kupfers dienen lange Rinnen aus Holz oder anderem passenden Materiale.

Dieselben sind der ganzen Länge nach mit gegen einander rotirenden Flügelwalzen

versehen. Fig.

5 zeigt eine Lösungszelle im Querschnitt, während die Fig. 6 einen Grundriſs des

ganzen Rinnensystems darstellt. Die hölzernen Wände T

sind mit Bleiblech auſserhalb umkleidet. Die mit Schaufeln S versehenen Walzen A drehen sich gegen einander mittels

gekreuzter wasserfester Schnüre. Ein kupfernes Heizrohr D durchläuft sämmtliche Abtheilungen der Rinne und ermöglicht die

Temperatur auf einer gewissen Höhe zu halten.

In Fig. 7, 8 und 9 ist eine

Zersetzungszelle dargestellt. Ein flaches, aus Holz mit äuſseren Bleiblechbezügen

oder aus anderem passenden Materiale hergestelltes Gefäſs G ist mit einem falschen, durchlöcherten Boden L versehen, auf welchem die Anode K sich

ausbreitet. Dieselbe kann aus passend gelagerten und leitend verbundenen Platten aus

Retortenkohle bestehen oder aus durchlöcherten Bleiplatten, welche mit Retortenkohle

in kleineren Stücken bedeckt sind, oder endlich aus einer stark gewellten Bleiplatte

mit Löchern zum Abfluſs der Flüssigkeit. Ueber die so gebildete und mit isolirten

Zuleitungen versehene wagerechte Anode wird eine Filterschicht R angeordnet, welche den Zweck hat, Strömungen der die

Anode berührenden und bedeckenden Flüssigkeit zu verhindern. Dieses Filter kann aus

Filz oder einem anderen organischen oder unorganischen Stoff bestehen. Als Kathoden

dienen die Mantelflächen von Cylindern a1, a2... a4, welche von

dem Elektrolyten ganz bedeckt sind und durch wasserfeste Schnüre continuirlich

langsam gedreht werden. Diese Walzen können aus einem Holzkern bestehen, der mit

Wachs, Kitt oder dergleichen überzogen und dann mit einem leitenden Ueberzug

bekleidet ist, welch letzterem der Strom durch die kupfernen Walzenzapfen in

passender Weise zugeführt wird.

Die regenerirte elektrolytische Flüssigkeit, aus Kupfer- und Ferrosulfatlösung

bestehend, wird in continuirlichem, vielfach verzweigtem Strome der die Walzen

bedeckenden Flüssigkeit zugeführt. Die Drehung der Walzen bewirkt die fortlaufende

Mischung der Gesammtflüssigkeit bis zu dem die Anode bedeckenden Filter. Da durch

das Rohr U aus dem Raum unter dem doppelten Boden immer

ebenso viel Flüssigkeit ab-, wie bei C oben zuflieſst,

so findet ein stetiger langsamer Strom des Elektrolyten durch das Filter zur Anode

hin statt. An diese wird das Eisenoxydul des Ferrosulfats durch den frei werdenden

Sauerstoff zu Oxyd weiter oxydirt, wobei die oxydirten Theile des erhöhten

specifischen Gewichts wegen zu Boden fallen und zunächst fortgefürt werden, so daſs

bei richtiger Regulirung des Zuflusses, der Stromstärke und des Gehalts der Lösung

an Kupfer und Eisen das Resultat des Prozesses darin besteht, daſs der Elektrolyt im

oberen Theil der Zelle etwa ⅔ seines Kupfergehalts verliert, während in der

Anodenabtheilung das ganze Ferro- in Ferrisulfat umgewandelt wird. Dieses letztere

wird continuirlich, wie es abflieſst, wieder dem Rinnenrührapparat unter Zufügung

des nöthigen Erzpulvers zugeführt und durchwandert den Apparat von Neuem.

Da es nothwendig ist, einen reinen Elektrolyten anzuwenden, so dürfte bei der Trennung

desselben von den ausgelaugten Erzen eine Centrifuge zweckmäſsige Dienste leisten.

Wenigstens steht zu erwarten, daſs durch Centrifugiren bessere Resultate im

Grossbetriebe eintreten werden als durch Filtriren.

In Betreff der Bestimmung des Kupfergehaltes manganhaltiger Geschicke mittels

Natriumsulfids wird auf die Aeuſserung von Dr. Stahl in

der Berg- und Hüttenmännischen Zeitung, 1889 S. 341

verwiesen.

Auf der Hamburger Gewerbeausstellung 1889 waren nach A.

Bock (Berg- und Hüttenmännische Zeitung, 1889

Nr. 26) das Kupferhüttenwerk von Ertel, Bieber und Co.

und die Norddeutsche Affinerie vertreten. Die Ausstellung der ersteren Firma, welche

lediglich Kiesabbrände verarbeitet, bestand aus rohem Kies (Pyrit), Kiesabbränden,

Kupferlauge und Cementkupfer, durch Eisen gefällt. Auch war Roheisen ausgestellt,

welches den ausgelaugten Kiesabbränden entstammte, jedoch nicht in Hamburg erzeugt

war. Die Norddeutsche Affinerie hatte eine prächtige Ausstellung ihrer Producte und

Rohmaterialien veranstaltet. Die Rohmaterialien der Elektrolyse waren Kupferregulus,

Rohkupfer in etwa 100k schweren Barren, gegossene

Anoden, Reste derselben und ein Glashafen, gefüllt mit silber- und goldhaltigem

Schlamm, der durch den Strom freigeworden war. Hierauf folgten die Kathoden als

chemisch reines Kupfer in verschiedenen Formen und den Zwecken angepaſst.

Rectanguläre Kathoden dienen in der Regel zur Blechfabrikation, deren Dimensionen 90,

70, 69cm Länge und resp. 73, 24 und 11cm Breite mit einer Durchschnittsdicke von 2cm betragen. Als Umschmelzmaterial werden 11cm breite Kathoden hergestellt, an deren

Längsseiten in regelmäſsigen Abständen correspondirende Einschnitte vorgesehen sind,

damit die Stücke leichter abgetrennt werden können, um sie in den Tiegel

einzusetzen.

Für die Drahtfabrikation ist die runde Form gewählt, deren Blöcke wahrscheinlich aus

ökonomischen Gründen auch meist gegossen werden, sie sind ca. 96cm lang mit 7cm

im Durchmesser; eine Collection Blech und Draht verschiedener Stärke von der Firma

Felten und Guillaume in Mühlheim a. d. R. gewalzt

und gezogen, lieferte den Beweis, dass der Zusammenhang der Atome auch des

Kathoden-Materials dem gegossenen Kupfer nichts nachgibt, und befanden sich darunter

2 Rollen solchen Drahtes von 0mm,4 Dicke, deren

89km,4 Länge 1k Kupfer entspricht. Ganz besonders interessant waren 2 Schaugläser mit

Kupferkrystallen von schön entwickelten und groſsen Exemplaren, sowie eine Kathode

mit unebener Oberfläche in Folge abnormer Krystallbildung.

Von anderen unedlen Metallen sahen wir noch chemisch reine Zinktafeln und Barren,

sowie Zinn; letztere beiden Metalle werden aber wohl dem Groſsbetrieb noch nicht

angehören und vorläufig nur wissenschaftlichen Werth haben. Das Zink ist

Nebenproduct von der Verarbeitung der Silbererze.

Auf die elektrolytische Abtheilung folgten die Producte des gewöhnlichen

Hüttenprozesses: Werkblei, Handelsblei, Antimonialblei in Barren, rothe

Handelsglätte in ganz feinen und gröberen Schuppen, antimonsaures Bleioxyd

(Abstrich) und Stückglätte.

Vitriole waren in denkbar reinsten Exemplaren von seltener Krystallgröſse und noch an

den Bleiruthen festsitzend, systematisch aufgehängt; es waren dies Nickel-, Kupfer-,

Eisen- und Salzburger Vitriol in je 2 und 4 Exemplaren, dann noch eine Composition

Einzelkrystalle hervorragender Gröſse. Wegen der allzuleichten Verwitterung muſsten

diese Vitriole öfter ausgewechselt werden.

Nebenproducte der Elektrolyse waren: ein Barren Rohgold, eine Gold-Kathode und ein

geschmolzener Goldbarren 1000/1000 fein. Die Kathoden hatten eine mehr höckerige

Oberfläche in Folge unregelmäſsiger kleiner Auswüchse, dagegen war das Gold im

geschmolzenen Zustande schön spiegelnd. Eine eigenthümliche Erscheinung zeigt jedoch

das hochfeine Gold noch, wenn es in Barren gegossen möglichst schnell gekühlt worden

ist, indem sich mehr oder weniger groſse Lamellen gebildet haben, deren Begrenzung

schwach trümmerartig zerrissen ist; dagegen bei gröſseren Barren, die einer

langsameren Erstarrung unterliegen., concentriren sich diese Lamellen in der

Längsbasis und bilden eine zerrissene tiefe Rinne, die sich nach den Enden

allmählich verliert.

An Präparaten gab es noch Platinschwamm, Platinsalmiak, Bleisuperoxyd,

Chlorpalladium, sämmtlich Nebenproducte der Goldelektrolyse.

Das Silber war in Barren verschiedener Grösse vertreten, theils aus der Elektrolyse,

theils auf gewöhnlichem Wege dargestellt, ebenso auch ein Schauglas mit

Kathodensilber, das bekanntlich wie Zinn nicht fest, sondern schuppig sich

abscheidet.

Die jährliche Durchsetzmenge an Rohmaterial, sowie die Gesammtproduction an

Handelswaare ist durch Würfelsysteme veranschaulicht worden.

Für das Rohschmelzen in Schachtöfen zeigte ein aus Glasscheiben zusammengestellter

Würfel an seinen Flächen je 12 Felder von gleichmäſsiger Länge, die je nach der

Quantität und dem Gewichte der einzelnen Beschickungsmaterialien ein mehr oder

weniger ungleichmäſsiges Volumen hatten. Durch sinnreiche Abwechselung der

Farbenauswahl war eine scharfe Begrenzung erreicht und somit sehr übersichtlich

gemacht worden. Dieser Würfel maſs etwa 11cm und

entsprach 1/120000

des jährlich zu verarbeitenden Quantums.

Das Gesammtgewicht der hieraus gewonnenen Edelmetalle ergib sich aus einem

Würfelsystem, das das Verhältniſs des der Scheidung unterworfenen Silbers und Goldes

veranschaulicht, und zwar ein 4½cm Silberwürfel

etwa 954g schwer und ein 1cm Goldwürfel 19g,26 schwer. Diese Gewichte mit 120000 multiplicirt, ergeben die jährliche Productionsmenge an

Edelmetall von etwa 11348k Silber und 2311k Gold.

Ein drittes System gehörte der Elektrolyse an und bestand aus einem 14cm messenden Kupferwürfel, etwa 24k schwer, einem 2cm Silberwürfel von etwa 83g,76 und

einem 5mm Goldwürfel, etwa 2g,432 schwer. Dieses System veranschaulicht das

Durchschnittsverhältniſs von Kupfer, Silber und Gold, wie diese Metalle durch

elektrochemische Behandlung des Rohkupfers gewonnen werden, und entspricht 1/70000 der

jährlichen Production, demnach dem Gesammtgewichte von etwa:

1701000k

Kupfer

5863k

Silber

170k

Gold

Dazu aus ge-wöhnl. Betrieb

–

„

11348k

„

2311k

„

–––––––––––––––––––––––––––––––––––––––––––––––––––––––––––––

Tot.-Product.

1701000k

Kupfer

17211k

Silber

2481k

Gold

ausschlieſslich des Bleies, der Glätte und der Vitriole, für

deren Nachweis keine Zahlen vorliegen.

Unter Nr. 48029 ist dem Walther Feld und Dr. Georg v. Knorre in Charlottenburg ein Zusatzpatent

(gültig vom 23. Oktober 1888) zu Nr. 47201, betreffend ein Verfahren zur Darstellung

von Siliciumkupfer (D. p. J. 1889 272 445) ertheilt worden. Das für die Chlorabgabe benutzte Kupferchlorid

oder Kochsalz soll nunmehr durch äquivalente Mengen von Chlorkalium, Chlorcalcium

und Chlormagnesium oder durch Fluſsspath behufs Abgabe von freiem Fluor ersetzt

werden.

Zur Extraction von Gold aus Erzen wendet Hannay in Cove

Castle, Schottland (D. R. P. Nr. 49321 vom 13. April 1889) Apparate an, welche aus

einem Chlorirungsgefäſs, einer Anzahl Circulationspumpen, einer Filterpresse und

einer Chlorgaspumpe bestehen und mit den zugehörigen Verbindungsröhren, Hähnen und

Ventilen versehen sind.

Hierbei ist A das Chlorirungsgefäſs (Fig. 10), welches durch

das Mannloch A1 mit dem

gepulverten Erz beschickt wird, das – entweder auſserhalb oder innerhalb dieses

Gefäſses, – mit Wasser oder theilweise mit einer aus früheren Operationen erhaltenen

Flüssigkeit gemischt wird, bis dasselbe in einen durch eine Pumpe beförderbaren Brei

oder Schlamm gebracht ist. Das Gefäſs A steht durch ein

von dem Boden desselben abgehendes Rohr B und durch ein

von dem oberen Theile desselben abgehendes Rohr C mit

dem gemeinsamen Saugkasten d einer Anzahl

Circulationspumpen D in Verbindung, wobei jedes der

Rohre B bezieh. C mit

einem Absperrhahn oder Ventil b bezieh. c versehen ist. Auſserdem steht das Rohr B durch einen Hahn oder ein Ventil b1 mit der

Austrittsleitung aus den Pumpen D in Verbindung, welch

letztere Leitung durch eine einen Absperrhahn oder ein Absperrventil e besitzende Leitung E mit

einer Filterpresse F in Verbindung steht. Vermittelst

eines Rohres G kann das Chlorgas, welches auf irgend

eine der bekannten Weisen erzeugt oder aus einem Behälter mit flüssigem Chlor

entwickelt wird, entweder durch Oeffnen eines Hahnes oder Ventils g

direkt in das Gefäſs A nach Hindurchströmen eines in

den oberen Theil des letzteren ausmündenden, heberartig nach oben gebogenen

Rohrstückes G1 gelangen

oder durch Schlieſsen des Hahnes oder Ventils g das

nach unten heberartig gebogene Rohrstück G2 durchströmen und in den Ventilkasten H einer mit Wasser gefüllten Pumpe P einströmen. Diese Pumpe P arbeitet nach dem Prinzip der sogen. nassen Compressionspumpen, so daſs

der Plungerkolben derselben bei seiner Bewegung nach aufwärts und abwärts das in dem

Pumpencylinder und in dem mit dem letzteren in Verbindung stehenden, nach aufwärts

gebogenen Rohre P1

befindliche Wasser verschiebt, wobei das Chlorgas durch das Rohr G2 angesaugt und unter

einem gewissen Drucke durch das heberartige Rohr G1 in das Gefäſs A

eingepreſst wird. Diese Pumpe P kann auch als

Luftcompressionspumpe gebraucht werden, indem man die Zuleitung des Chlors durch

Absperren des Hahnes oder Ventils g1 unterbricht und durch Oeffnen des Hahnes oder

Ventils g2 die

atmosphärische Luft dem Saugkasten der Pumpe P

zuströmen läſst.

Der Betrieb des Apparates geschieht in folgender Weise:

Nachdem das Gefäſs A mit dem beinahe flüssigen

Erzschlamme beschickt und das Mannloch A1 dicht geschlossen worden ist, werden die

verschiedenen Hähne oder Ventile eingestellt, also cb1

g1 geöffnet und begg2 geschlossen und

die Pumpen D und P in

Bewegung gesetzt. Hierbei wird das Chlorgas in den Erzschlamm eingepreſst, welch

letzterer in steter Circulation von dem oberen Theile des Gefäſses A durch das Rohr C zu den

Pumpen D und von hier durch das Rohr B zu dem Boden des Gefäſses A erhalten wird. Ist das Metall durch das Chlorgas vollständig oder

beinahe vollständig gelöst, was durch Abziehen und Untersuchen einer Probe aus einer

der Röhren B oder C

constatirt werden kann, so wird die Stellung der Hähne oder Ventile entsprechend

verändert, also cb1

gg1 und g2 geschlossen bezieh.

geschlossen belassen und b und e geöffnet. Hierbei wird von der Pumpe D der

Erzschlamm aus dem Gefäſs A von dem Boden desselben aus

abgesaugt und in die Filterpresse F eingedrückt,

während, wenn der Hahn oder das Ventil g2 noch geöffnet und auch die Pumpe P noch in Bewegung gesetzt wird, Luft durch die Pumpe

P in den oberen Theil des Gefäſses A eingepreſst und dadurch das Entfernen des Inhalts des

Gefäſses A noch befördert werden kann.

Zuweilen erscheint es wünschenswerth, die Circulation des Schlammes auch noch

aufrecht zu erhalten, währenddem ein Theil dieses Schlammes in die Filterpresse

übergeführt wird. Um dieses zu ermöglichen, kann man einige Verbindungsrohre C1

C2 zwischen dem Rohr

C und dem Gefäſs A in

verschiedenen Niveauhöhen des letzteren anbringen, wobei diese Verbindungsrohre C1

C2 gleichfalls mit

Absperrhähnen oder -Ventilen zu versehen sind. Wird nur einer der letzteren geöffnet, während die

Hähne oder Ventile b1

und e nur theilweise geöffnet, b geschlossen und c geöffnet ist, so wird die

Circulation des Schlammes weiter vor sich gehen, während ein Theil des Inhalts des

Gefäſses A in die Filterpresse F übergeführt wird.

Die durch die Filterpresse F abgepreſste Flüssigkeit,

welche das Gold in Lösung enthält, wird dann in irgend einer bekannten Weise für die

Elimination des Goldes behandelt, wobei dann die erschöpfte Flüssigkeit (eventuell

auch die aus der Filterpresse ablaufende Flüssigkeit selber vor der weiteren

Behandlung derselben) ganz oder theilweie für die Herstellung des Erzschlammes für

die nachfolgende Operation benutzt wird (vgl. Hannay's

Verfahren D. p. J., 1888 269

368).

Die Cassel Gold Extracting Company in Glasgow schlägt vor (D. R. P. Nr. 47358 vom 21. December 1887), Gold und Silber aus Erzen, Lechen,

Schlacken u.s.w. in der Weise zu gewinnen, dass die pulverisirten gold- und

silberhaltigen Stoffe mit einer Lösung von Cyankalium, Cyannatrium etc. behandelt

werden, um das Edelmetall als Cyanid in Lösung zu bringen.

Die praktische Ausführung des Verfahrens wird in folgender Weise bewirkt:

Das Gold oder Silber enthaltende Erz etc, wird in Pulverform in einen Behälter

gebracht und mit der Lösung eines Cyanids gut untermischt. Der Behälter ist mit

einem Material bekleidet, welches durch die Cyanidlösung nicht wesentlich

angegriffen wird: zu diesem Zwecke eignen sich Behälter, die entweder aus Holz,

Eisen, Glas, Thonwaaren etc. gefertigt oder damit innen bekleidet sind. Das

Verfahren wird durch lebhaftes Umrühren der Mischung beschleunigt. Die Lösung läſst

man so lange auf das pulverisirte Erz etc. einwirken, bis das ganze oder nahezu

ganze Gold und Silber aufgelöst ist. Darauf wird die Lösung abgelassen und das Gold

und Silber aus der Cyanidlösung durch irgend eines der bekannten Verfahren gewonnen.

So gewinnt man z.B. das edle Gold und Silber aus der Cyanidlösung, indem man

dieselbe durch Zink in körniger Form seiht. Zu diesem Zwecke empfiehlt sich

besonders Zink in Form von Feilspänen oder feinen Schnitzeln. Nach Gewinnung der

Edelmetalle kann die Lösung zur Wiedergewinnung des Cyanalkalis weiter behandelt

werden.

Unter gewissen Umständen soll es sich empfehlen, die Einwirkung der Lösung auf das

pulverisirte Erz etc. unter Druck und bei höherer Temperatur vorzunehmen, in welchem

Falle ein geschlossener Behälter in Anwendung kommt.

Aehnliche Vorschläge wurden bereits von Reynier und

Thiollier gemacht (vgl. die nordamerikanischen (U. St. A.) Patente Nr.

246201 und 272391).

(Fortsetzung folgt.)

Tafeln