| Titel: | Die Fabrikation von Schlackencement; von James Grosclaude. |

| Autor: | Zg. |

| Fundstelle: | Band 275, Jahrgang 1890, S. 433 |

| Download: | XML |

Die Fabrikation von Schlackencement; von James

Grosclaude.

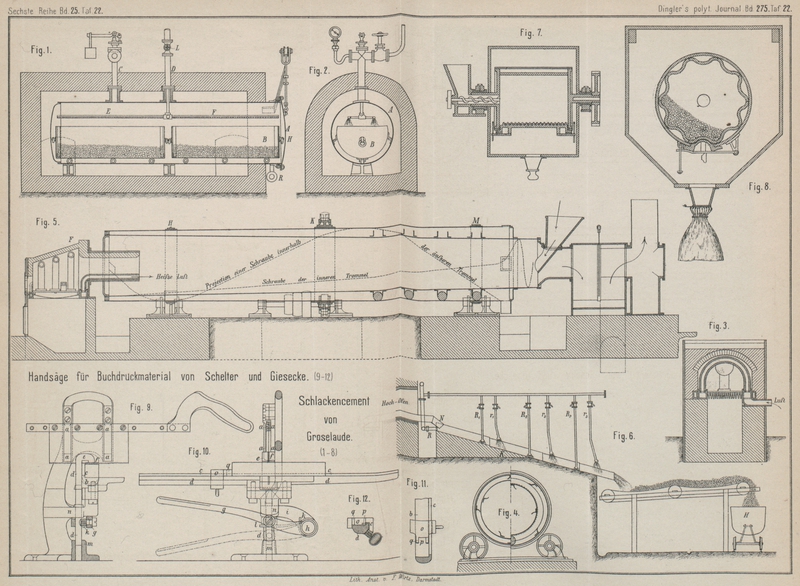

Mit Abbildungen auf Tafel

22.

Grosclaude, die Fabrikation von Schlackencement.

Die Fabrikation von Schlackencement hat in den letzten Jahren eine Ausdehnung

angenommen, die anzuzeigen scheint, daſs man endlich für die Hochofenschlacken eine

nützliche und vortheilhafte Verwendung gefunden hat. Man zählt gegenwärtig mehrere

Hochofenwerke in Frankreich (Saulnes M., Marnaval, Haute-Marne), in England

(Middlesbrough), in der Schweiz (Choindez), in Deutschland (Thale, Düsseldorf,

Wetzlar, Neunkirchen, Laurahütte u.s.w.), welche ihre Schlacken in Cement

verwandeln, dessen Qualität ohne Zweifel sehr sehwankend ist, je nach der

Zusammensetzung des Ausgangsmateriales und der Sorgfalt seiner Zubereitung, der

aber, in richtiger Weise hergestellt, werthvolle Eigenschaften besitzt.

Meine Studien auf diesem Gebiete gestatten mir, Mittheilungen zu machen, die

vielleicht jenen Lesern werthvoll sein können, welche Gelegenheit haben, sich mit

der Fabrikation von Schlackencement zu befassen.

Schlackencement ist eine innige Mischung von granulirter Schlacke mit gelöschtem

fetten Kalk, Bestandtheile, die auf mechanischem Wege in das feinste Pulver

verwandelt werden.

Dasselbe Product kommt auch öfter unter dem (unpassenden) Namen

„Puzzolancement“ oder gar „Portland“ (z.B. von Saulnes) in den

Handel.

Granulirung der Schlacke.

Es ist unbedingt nothwendig, die Schlacke, welche man auf Cement verarbeiten will,

vor ihrer Verwendung durch Abschrecken mit kaltem Wasser in ein grobes Pulver zu

verwandeln. Der Direktor der „Tees Iron Works“ von Middlesbrough, Charles Wood, hat das Verdienst, als erster die

wichtige Entdeckung gemacht zu haben, daſs nur die granulirte Schlacke hydraulische

Eigenschaften besitzt, während diejenige Schlacke, welche man langsam an der Luft

erkalten läſst, mit Kalk nicht erhärtet.

Wie erklärt man nun diese Erscheinung? Beruht dieselbe auf physikalischen oder

chemischen Vorgängen, oder auf beiden gleichzeitig?

Die Theorien, welche man über diesen Gegenstand aufgestellt hat, sind so voller

Widersprüche und scheinen auf so unzureichenden Beobachtungen zu beruhen, daſs ich

es vorziehe, dieselben mit Stillschweigen zu übergehen. Immerhin kennt man einen

wesentlichen Unterschied zwischen der langsam und der schnell erkalteten Schlacke,

und dieser ist physikalischer Natur. Vergleicht man jene Theile eines

Schlackengusses, die mit den metallenen Wänden des Entleerungswagens in Berührung, zum raschen

Erstarren gezwungen wurden, mit den inneren, langsam erkalteten Partien, so wird man

finden, daſs erstere, bläulich durchscheinend, glasig erscheinen, letztere

krystallinische Structur und steiniges Aussehen besitzen.Vgl. auch Ledebur 1884 253 166.

Wenn man unter dem Mikroskope gut granulirte Schlacke betrachtet, so bemerkt man

neben vielen glänzenden Körnern nur wenige schwarze, opake; die ersteren allein

besitzen hydraulische Eigenschaften. Ist die Zahl der schwarzen Körner zu zahlreich,

so taugt die Schlacke nicht zur Cementgewinnung. So hatte ich z.B. Gelegenheit,

Versuche anzustellen mit granulirten und nicht granulirten Theilen derselben

Schlacke. Erstere waren mit Kalk nach 6 Stunden vollkommen abgebunden, letztere noch

nicht vollständig nach 16 Tagen. Die Zugfestigkeit betrug nach einem Monate bei der

ersten Probe 24k für 1qc, bei der letzteren nur 5.

Es ist schwer, eine Erklärung für die Wirkung der Granulirung zu finden;

nichtsdestoweniger ist sie unbedingt nothwendig, um der Kieselsäure und der Thonerde

der Schlacke die Fähigkeit zu ertheilen, mit dem Zusatzkalke abzubinden.

Es mag hier am Platze sein, daran zu erinnern, daſs die hier

geschilderte Wirkung des schnellen Erkaltens nicht bloſs bei der Schlacke beobachtet

wird; schlechte Glassorten erstarren, schnell erkaltet, amorph, glasig; hält man sie

längere Zeit nahe der Schmelztemperatur, so entglasen sie und werden kristallinisch;

ähnlich verhalten sich getrübte Gläser; geschmolzener Schwefel in Wasser gegossen,

bleibt eine Zeit lang elastisch, amorph, langsam erkaltet erstarrt er immer

krystallinisch. Als Beispiel dafür, wie schnelle Abkühlung wirkt, können die

Rubingläser angeführt werden; mit Wasser abgeschreckt, erstarren dieselben farblos;

die Farbe kann erst durch Anwärmen oder durch langsames Abkühlen hervorgebracht

werden. Sehr hohe Temperatur zerstört die rothe oder gelbe Färbung dieser Gläser.

Man erklärt diese Erscheinung jetzt ziemlich allgemein durch die Annahme, daſs die

Gold- oder Silbermoleküle bei Weiſsgluth dissociiren – in ihre Atome zerfallen.

Mögen wir nun auch nicht so weit gehen, und bloſs einen Zerfall der complicirt

zusammengesetzten, gefärbten Gold- und Silbermoleküle in einfachere, ungefärbte

Moleküle annehmen, jedenfalls bleibt es interessant, daſs der Zustand der höchsten

Weiſsgluth bei schneller Abkühlung gleichsam erhalten bleibt. Die

Dissociationsproducte haben eben nicht die Zeit, ihrem Bestreben, sich wieder zu

vereinigen, nachzukommen.

Betrachten wir nun die Vorgänge beim Erkalten der Schlacke, so

ergeben sich folgende zwei Annahmen: 1) Die chemischen Verbindungen, welche sich bei

langsamem Erkalten in der Schlacke krystallinisch ausscheiden, sind bei der

Temperatur der geschmolzenen Schlacke (in ihrer Mischung) beständig, oder 2) sie

sind nicht beständig und zerfallen unter Wärmeaufnahme in einfachere Verbindungen.

Sind sie beständig, so ist die Schlacke dem Schwefel zu vergleichen; ein und derselbe Körper ist im einen Falle

krystallinisch, im anderen amorph, und hat darum andere Eigenschaften. Viel

wahrscheinlicher ist jedoch die Annahme, daſs die während des Erstarrens gebildeten

krystallinischen Verbindungen gerade so wie die färbenden Gold- und Silbermoleküle

im Rubinglase bei höherer Temperatur nicht beständig sind, und bei schneller

Abkühlung sich auch nicht bilden können. Die Wirkung des Abschreckens würde dann

dahin zu erklären sein, daſs chemische Verbindungen von höherer Energie nicht die

Zeit hatten, sich zu krystallisirten, stabileren und darum auch weniger reactionsfähigen

Verbindungen zu vereinigen. Ueber die Natur dieser Verbindungen könnten natürlich

erst sehr eingehende Studien Aufschluſs geben. Vielleicht können thermochemische

Untersuchungen die hier angeregte Frage einer Lösung näher bringen.

Um die Granulation praktisch auszuführen, wird die geschmolzene Schlacke in einen

Guſskanal geleitet, welcher schnell strömendes Wasser führt; dieses verwandelt die

Schlacke sofort in groben Sand und setzt denselben in einem weiter abwärts gelegenen

Bassin ab.

Zusammensetzung der Schlacke.

Es ist beinahe unmöglich, die genaue Zusammensetzung der für die Fabrikation von

gutem Cement geeigneten Schlacke anzugeben. Immerhin kann man sagen, daſs neutrale

und saure Schlacken zu verwerfen sind und daſs man die basischen verwenden muſs.

Durch Erfahrung wurde festgestellt, daſs man unter diesen letzteren besonders

diejenigen bevorzugen soll, bei welchen das Verhältniſs der Summe von: Sauerstoff

der Kieselsäure und Sauerstoff der Thonerde zu Sauerstoff des Kalkes gleich oder

annähernd gleich 2 ist. Also:

\frac{O_{[\mbox{SiO}_2]}+O_{[\mbox{Al}_2\mbox{O}_3]}}{O_{[\mbox{CaO}]}}=2

Nach Tetmajer, der sich viel mit dieser Frage

beschäftigt hat, sind die Schlacken, bei denen das Verhältniſs: Kalk zu Kieselsäure

kleiner als 1 ist

\left(\frac{\mbox{CaO}}{\mbox{SiO}_2}<1\right), nicht

brauchbar. Er hält für die beste Zusammensetzung das Verhältniſs: Kalk: Kieselsäure:

Thonerde = 46 : 30 : 16.

Was die Menge des zuzusetzenden Kalkes anbelangt, so schwankt dieselbe zwischen der

Hälfte und der ganzen Menge des Kalkes, der bereits in der Verbindung enthalten

ist.

Der Zusatzkalk ist gewöhnlich fetter Kalk. Wir empfehlen trotzdem, denselben durch

mageren Kalk zu ersetzen, wenn es sich darum handelt, den Cement an der Luft zu

verwenden, da diesfalls Risse Weniger zu befürchten sind.

Es ist vortheilhaft, den Kalk vor seiner Verwendung, nachdem derselbe abgelöscht ist,

einige Zeit lagern zu lassen.

Gewisse basische Schlacken, unter anderen die spanischen (Bilbao), enthalten eine

beträchtliche Menge Schwefelcalcium. Ein Theil des Schwefels wird aus denselben

durch das Abschrecken entfernt (CaS + H2O = CaO +

H2S), aber es bleiben immer merkbare Quantitäten

Schwefel in der Schlacke, welche dem Cemente eine grünliche Farbe ertheilen, wenn

man ihn unter Wasser oder selbst nur an feuchter Luft verwendet. Es ist sehr

wahrscheinlich, daſs diese Färbung der Oxydation von Schwefeleisen zuzuschreiben

ist, denn sie verschwindet nach einiger Zeit an der Luft in Folge der Bildung von

Eisenoxyd.

Es ist auch möglich, daſs der Gebrauch der Kugelmühlen nicht ohne Einfluſs auf diesen

Uebelstand ist. In der That nützen sich die Kugeln sehr rasch ab in steter Berührung

mit der Schlacke, einer, wie man weiſs, sehr harten Substanz; die Folge davon ist,

daſs eine gewisse Menge Eisen sich dem Cemente beimengt. Es ist zu erwähnen, daſs

diese grüne Farbe sich nicht lokalisirt, sondern die ganze Masse durchdringt. Die

Festigkeit scheint darunter nicht zu leiden, wie folgende Versuche von Tetmajer beweisen mögen. Verwendet wurde ein sehr stark

schwefelhaltiger Cement (100 Th. Schlacke auf 100 Th. Kalk) von Bilbao. Die Schlacke

hatte folgende Zusammensetzung:

SiO2

= 30,56

Al2O3

= 13,31

FeO

= 0,25

MnO

= 1,74

CaO

= 45,01

MgO

= 2,96

CaSO4

= 1,41

CaS

= 4,63

Druckfestigkeit:

nach 7 Tagen

nach 28 Tagen

unter Wasser

96k,9

120k,9

an der Luft

0k,0

144k,0

Zugfestigkeit:

nach 7 Tagen

nach 28 Tagen

unter Wasser

19k,3

28k,7

an der Luft

0k,0

19k,5.

In der folgenden Tabelle sind die Analysen einiger Schlacken, die zur Cementbereitung

thatsächlich in verschiedenen Ländern Verwendung finden, zusammengestellt:

Marnaval

Saulnes

Choindez

Hartzburg

Middles-brough

Bilbao

CaOSiO2Al2O3FeOMgOCaSMnODifferenz

48,00 30,50 19,50 0,85 0,75– 0,40–

47,2 31,65 17,00 0,65 1,36– 0,85 1,29

45,11 26,88 24,12 0,44 1,09 1,86 0,50–

48,59 30,72 16,40 0,43 1,28 2,16Spur 0,42

32,26 31,65 25,30 0,10 3,54 1,42 0,36 5,37

47,30 32,90 13,25 0,46 1,37 3,42 1,13 0,17

100,00

100,00

100,00

100,00

100,00

100,00

Die einfache Mischung von granulirter Schlacke mit gelöschtem Kalk genügt nicht

immer, um einen Cement von guter Qualität herzustellen. Schwinden an der Luft,

Rissigkeit, zu langsames Abbinden sind häufig Fehler, welche man schlechtem Cemente

vorwirft. Man kann in diesem Falle leicht abhelfen durch Zufügen von kleinen Mengen

gallertiger Kieselsäure und Thonerde vor dem Pulvern; beide Körper können auf

folgende Weise erhalten werden:

Man pulverisirt die Schlacke und behandelt sie mit Salzsäure. Nach dem Decantiren und

Filtriren der Lösung sammelt man die nicht gelöste Kieselsäure auf. Im Filtrat wird

die Thonerde durch Kalk gefällt.

In gewissen Fällen kann man die Thonerde vortheilhaft erhalten durch Calciniren eines

Gemenges von Soda und Bauxit; man laugt die Schmelze aus und fällt die Thonerde

durch Neutralisiren der Lösung mit Salzsäure oder durch Ueberleiten von

Kohlensäure.

Ablöschen des Kalkes.

Gewöhnlich löscht man den Kalk durch Eintauchen in Wasser mit Hilfe von Körben. Es

ist dies die einfachste und billigste Methode. Indessen benützen mehrere deutsche

Fabriken einen Apparat, welcher überall dort Anwendung findet, wo man vollkommen

trockenen, gelöschten Kalk braucht. Er hat den Vortheil, den gesundheitsschädlichen

Staub zurückzuhalten und die Handarbeit zu vermindern.

Die Vorrichtung besteht aus einem oder mehreren cylindrischen Kesseln A (Fig. 1 und 2 Taf. 22), in welche man

die Behälter B auf Rollrädern einführen kann. Diese

Behälter werden mit eigroſsen Stücken Kalk beschickt.

Der Kessel A ist durch das Rohr C mit einem Manometer und einem Sicherheitsventile verbunden. Die

Wasserröhre D dringt in den Kessel A ein und theilt sich darin in zwei Aeste E und F, die mit einer

Reihe kleiner Löcher versehen sind, durch welche das Wasser in gleichmäſsigem Regen

auf den gebrannten Kalk herunterströmt. Durch den Hahn R kann das Condensationswasser entfernt werden.

Das Reservoir B hat einen dreifachen Zweck:

1) erlaubt es, den Apparat regelmäſsig und schnell mit neuem Kalke zu beschicken,

indem man bloſs einen Behälter gegen den anderen auszuwechseln hat,

2) wird der Staub vermieden, da man Behälter sammt Kalk herauszieht,

3) verhindert es, daſs der gebrannte Kalk zu viel Wasser aufnimmt; in der That kann

sich das Wasser, welches durch die Temperaturerhöhung ausgetrieben wird, nur an den

Wänden des Kessels A condensiren. Dieses Wasser sammelt

sich im Zwischenraume von A und B an und kommt nicht in Berührung mit dem Kalke.

Die Handhabung des Apparates vollzieht sich in folgender Weise:

Der Behälter B wird bis zu 2dm mit gebranntem Kalke beschickt, und hierauf in den Cylinder A eingeschoben, den man mit dem Deckel H hermetisch verschlieſst. Hierauf wird durch Oeffnen

des Hahnes S eine genügende Menge Wasser aus einem

höher liegenden Reservoir einflieſsen gelassen. Das Wasser breitet sich in den

Röhren E und F aus, und

der Kalk wird gelöscht. Der innere Druck richtet sich nach der Gröſse des Kessels

und erreicht die Höhe von 5 bis 6at.

Um zu verhindern, daſs das verflüchtigte Wasser sich auf den Kalk niederschlägt, wird

A entweder direkt oder durch Abdampf geheizt.

Nach einer halben Stunde öffnet man das Ventil und läſst den Dampf aus A entweichen; ebenso wird das Condensationswasser durch

R entleert.

Um das Wasser, das von dem gelöschten Kalke etwa doch aufgenommen worden sein könnte,

entweichen zu lassen, beläſst man den Behälter etwa noch eine halbe Stunde im

Cylinder A bei geöffnetem Ventile. Nach Verlauf dieser

Zeit wird der Behälter sammt Kalk an seinen Bestimmungsort gebracht.

Trocknen der Schlacke.

Die Schlacke enthält nach dem Abschrecken noch 15 bis 30 Proc. Wasser, manchmal noch

mehr, und muſs davon befreit werden.

Die einfachste Art des Trocknens geschieht auf Guſsplatten, die passend auf

Feuerzügen aus Mauerwerk angebracht sind, und auf welche Schlackensand in einer

Schicht von 6 bis 7cm Dicke ausgebreitet wird. Man

trocknet auf diese Art 100k für den Quadratmeter

in 24 Stunden. Man kann 6 bis 7k Kohle auf einen

Meter-Centner getrockneter Schlacke rechnen.

Ein Nachtheil dieser Methode liegt darin, daſs sie viel Handarbeit erfordert und eine

zu ausgedehnte Oberfläche. Auſserdem ist die Trocknung nicht vollständig. Die

Mehrzahl der deutschen Fabriken wendet eine methodische Art des Trocknens an, bei

welcher Schlacken und Feuergase sich in entgegengesetztem Sinne bewegen.

Ruelle in Frankreich construirte einen Trockenapparat,

der in der Phosphatindustrie Verwendung findet, aber auch in vorliegendem Falle

werthvolle Dienste leisten kann. Dieser Apparat fordert zweifellos viel Arbeit, aber

er hat den Vortheil einer höheren Production und der Ersparung von Handarbeit.

Der Trockenapparat System Ruelle besteht aus einem

rotirenden Cylinder, einem stehenden Herde, Fuchs, Füllkasten und Flugstaubkammer,

und ist in Fig.

3, 4

und 5

dargestellt.

Der Feuerherd F ist mit Thüren über und unter dem Roste

versehen. Um diesen herum sind Gänge angelegt (zur Luftcirculation, die durch einen

Ventilator hervorgerufen wird), auf welchen hufeisenförmig gebogene Röhren zur

Erwärmung der Luft angebracht sind. Regulirbare Oeffnungen vertheilen die heiſse

Luft über und unter den Rost und erlauben den Eintritt derselben in den Apparat.

Der rotirende Cylinder besteht aus zwei schwach conischen Trommeln von groſser Länge

(etwa 10m). Der innere Conus hat seine gröſsere

Basis an der Herdseite. Er ist im Inneren mit vier rinnenartigen Schrauben versehen,

die so gebaut sind, daſs die Massen empor gehoben werden, und in Cascaden wieder

zurückfallen. Diese Schrauben haben einen langsamen Gang beim Eintritte der Schlacke und

einen schnellen beim Austritte derselben. Sie haben auch den Zweck, die Füllmasse in

passender Weise gegen die Feuergase und die heiſse Luft fortzubewegen. Am Ende des

inneren Conus befinden sich Oeffnungen, die dazu dienen, die Massen in die äuſsere

Trommel fallen zu lassen. Durch ein Schauloch kann der Gang der Schlacke beobachtet

werden. Im Raume zwischen der inneren und äuſseren Trommel bewegt sich die Masse

wieder gegen den Füllkasten zu, wobei sie ihre Wärme an die innere Trommel

gröſstentheils abgibt. Die Bewegung wird durch Schrauben von entgegengesetztem Gange

hervorgebracht.

Die äuſsere Trommel verengt sich gegen den Herd zu. Sie ist mit zwei Reifen versehen

(bei H und M), welche

ihrerseits auf vier Frictionsrollen ruhen. Auſserdem wird dieselbe (bei KI) von einem groſsen Zahnrade umfaſst, das seinen

Antrieb durch ein Getriebe erhält, mit Zahnrad, Welle und Transmission. Die Welle

ist durch Zapfenlager unterstützt, die auf der Basisplatte ruhen.

Dieser Trockenapparat gibt 25t trockener Schlacke

in 24 Stunden bei einem Kohlenverbrauche von 6k

auf 100k trockener Masse und bei einem

Arbeitsaufwande von 6 bis 7 (Sein Preis mit Ventilator beträgt 14000

Francs.)

In Choindez (Schweiz) wird in den Fabriken von Roll ein

anderes Trockenverfahren angewendet. Die durch ein Paternosterwerk emporgehobene

Schlacke fällt in schiefen Kanälen, die durch Blechplatten gebildet werden, in

Zickzacklinien herab. Die entgegengesetzt streichenden Feuergase erwärmen die

Platten von auſsen. Dieses äuſserst einfache System vermeidet alle Maschinerie,

verbraucht aber viel Brennmaterial bei geringer Production. 100k trockener Schlacke brauchen 13k Steinkohle. Der Preis dieses Apparates beträgt

etwa 8600 Francs.

Raty in Saulnes (M. et M.), der kürzlich eine bedeutende

Fabrik für Schlackencement eingerichtet hat, hat den Prozeſs des Trocknens in

interessanter Weise abgekürzt. Ob die neue Construction die angekündigten Vortheile

bietet, wagen wir nicht zu entscheiden, da uns sichere Daten darüber fehlen.

Das Ziel, welches Raty verfolgt, ist, die Wärme der

geschmolzenen Schlacke derart zu verwerthen, daſs gleichzeitig eine möglichst feine

Vertheilung der Schlacke und ein vollständiges Austrocknen derselben bewirkt wird.

Raty wendet verhältniſsmäſsig wenig Wasser zum

Abschrecken der Schlacke an, so daſs die Schlacke durch den gebildeten Dampf tüchtig

durchblasen wird, und man schlieſslich Schaum an Stelle von Sand erhält. Hierauf

wird so viel Wasser zugefügt, daſs die Masse auf eine zwischen den folgenden Grenzen

liegende Temperatur gebracht wird. Sie muſs

1) genügend kalt sein, daſs die Poren der schwammigen Masse sich nicht wieder

schlieſsen,

2) genügend heiſs, damit das darin noch enthaltene Wasser sich verflüchtigen könne,

so daſs man ein sehr schaumiges, sehr trockenes und sehr zerreibliches Product

erhält.

Die Vorrichtung, welche zur Ausführung der Versuche gedient hat (Fig. 6), besteht in einem

metallenen Kanäle mit Gefälle, an dessen oberem Ende der Wasserzulauf durch den Hahn

R regulirt werden kann; auf die dadurch gebildete

Decke von flieſsendem Wasser strömt in nicht allzu dicker Schicht die Schlacke aus

dem Hochofen; dieselbe erhält ihre Richtung durch N, so

daſs sie nicht in plötzlichem Falle in den Kanal gelangt, sondern fast unmerklich

die Richtung des flieſsenden Wassers annimmt. Bei ihrer Fortbewegung gibt die

Schlacke schnell ihre Wärme an das Wasser ab, dieses verdampft, dringt in die

Schlacke ein, indem es dieselbe gleichzeitig aufbläht und abkühlt.

Um die Schlacke weiterzubefördern und dieselbe gleichzeitig genügend abzukühlen,

befinden sich in einem Abstande von je 1m,50

Wasserzuläufe, die durch die Hähne R1, R2, R3 u.s.w. regulirt werden können. Um die Schlacke von

oben abzukühlen, dienen die Brausen r1, r2 u.s.w.

Beim Austritte aus dem Kanäle fällt die Schlacke auf einen metallenen Laufriemen,

durch welchen sie in den Hund H überführt wird.

Die Länge des Kanales K richtet sich nach der Natur der

Schlacke und wird so gewählt, daſs die Masse, auf dem Laufriemen angelangt, genügend

kalt ist, um nicht zu einem Klumpen zusammenzubacken, und genügend heiſs, um den

Rest des Wassers abzugeben.

Wenn aus irgend einem Grunde die Schlacke nicht genügend trocken geworden sein

sollte, so kann man die Trocknung dadurch vollenden, daſs man geschmolzene Schlacke

durch ein Gerinne in das Innere des Haufens von aufgeblasener Schlacke flieſsen

läſst.

Zerreiben der trockenen, granulirten Schlacke.

Nachdem die Schlacke granulirt und getrocknet, wird dieselbe auf gewöhnlichen

Kollergängen gemahlen, welche, obgleich dieselben eine bedeutende Arbeit consumiren,

doch unserer Industrie am besten entsprechen.

Nach dem Mahlen und Beuteln wird die Schlacke mit dem gelöschten Kalke in Kugelmühlen

gemischt.

In Fig. 7 und

8 ist die

Kugelmühle System Luther in Braunschweig abgebildet.

Den wichtigsten Theil des Apparates bildet ein innen mit cannelirten Guſsplatten

montirter Cylinder, der eine groſse Zahl von Metallkugeln von 25 bis 35mm Durchmesser enthält. Die Mischung von Schlacke

und Kalk wird mit Hilfe einer Schneckenspeisung zugeführt. Nach beendeter Füllung

läſst man die Trommel ziemlich langsam rotiren; nach Verlauf von etwa zwei Stunden

sind die Bestandtheile in ein äuſserst feines Pulver verwandelt, das auf einem Siebe

von 5000 Maschen für

1qc einen Rückstand von 8 bis 10 Proc.

hinterläſst. Man öffnet hierauf die Thüre, wodurch der Cement entleert wird; ein

Gitter verhindert, daſs die Kugeln herausfallen, und eine Klempe bewirkt, daſs die

Thüre während der Rotation offen bleibt.

Thivet-Hanctin in St. Denis construirt einen ähnlichen

Apparat, der dem beschriebenen jedoch vorzuziehen ist, wenn es sich um die

Pulverisirung kleinerer Mengen handelt. In einer 3 mal kürzeren Zeit gibt dieser den

gleichen Grad der Feinheit, wie die Mühle Luther, aber

während letztere 8t in 24 Stunden mahlt, gibt

erstere kaum 2t.

Nichtsdestoweniger empfehlen wir die Anwendung des Systems Hanctin für die Versuche, die man unbedingt bei der Einführung des

Betriebes anstellen muſs, indem theoretische Betrachtungen und Laboratoriumsversuche

allein schwere Irrthümer veranlassen können, wenn

man sie ohne Zwischenstufe in den Groſsbetrieb übertragen will. In diesem Falle

genügt ein Apparat der kleinsten Dimension; er ist 1m lang und 0m,45 breit und kostet 600

Francs.

Die Kugelmühlen entsprechen am meisten der Forderung einer ungemein feinen Mahlung

und der besten überhaupt erreichbaren Mischung der Bestandtheile. Die Feinheit der

Mahlung ist ein wesentlicher Factor der Fabrikation von Schlackencement. Wenn alle

Versuche, ein dem Portland gleiches Product herzustellen, bisher gescheitert sind,

so ist dies eine Folge der Verwendung von nicht granulirter Schlacke und einer

ungenügenden Pulverisation. Wie groſs auch immer die Sorgfalt ist, mit welcher man

die Bestandtheile des Cementes zu mischen sucht, mechanische Mittel bringen keine

genügend innige Berührung der kleinsten Theilchen hervor. Ch. Wood erwähnt bei einer Besprechung dieses Gegenstandes in dem

Institute der Ingenieure in Cleveland, daſs er sich durch 14 Jahre mit der

Darstellung von Schlackencement befaſst hatte, mit der Absicht, durch innigste

Berührung von Kalk und Schlacke ein dem Portland gleiches Product zu erzielen, daſs

er aber Dur theilweise Erfolg hatte. Er schreibt die Miſserfolge der ungenügenden

Feinheit der Mahlung zu.Ueber den Einfluſs der Feinheit der Mahlung auf die Festigkeit der

Schlackencemente vgl. Tetmajer 1886 261 529.

Festigkeit von Schlackencement.

Die häufige Verwendung von Schlackencement seit einigen Jahren gestattet ein Urtheil

über den Werth desselben. In richtiger Weise hergestellt, ist derselbe sehr

brauchbar. Die folgenden Versuche wurden in der École des

Ponts et Chaussées ausgeführt (Nr. 3405 bis du registre des essais, 7.

September 1888).

Der untersuchte Cement stammt aus der Fabrik Donjeux

(Haute-Marne); er wurde hergestellt aus Schlacke von Marnaval und fettem Kalke aus

der Umgebung.

Hier folgt das Resultat der Analyse:

Sand (mechanisch zu entfernen)

0,25

SiO2

23,85

Al2O3

13,95

Fe2O3

1,10

CaO

51,40

MgO

1,95

SO3

0,45

Glühverlust

7,05

––––––

100,00

Dichte 0,957.

Der Cement hinterlieſs folgende Rückstände:

Auf

dem

Siebe

von

324

Maschen

0,7

Proc.

„

„

„

„

900

„

0,8

„

„

„

„

„

5000

„

21,5

„

–––––––––––

Gesammtrückstand:

23

Proc.

Mit 28 Proc. Wasser angemacht, war der Beginn des Abbindens nach 5/4 Stunden

bemerkbar; nach 3 Stunden war dasselbe vollendet.

Nummer

Zugfestigkeit

Druckfestigkeit

nach7 Tagen

nach28 Tagen

nach84 Tagen

nach7 Tagen

nach28 Tagen

nach84 Tagen

123456

Reiner Cement

23,022,321,523,620,520,3

28,525,428,928,722,027,8

31,032,533,229,332,438,5

306260272272272272

385385362380365387

469449469469459459

Mittel

21,87

26,88

31,15

275,7

377,3

462,3

Mittel der drei höchsten Zahlen

22,97

28,70

32,70

283,3

385,7

469

123456

Mörtelproben

14,514,614,014,615,516,4

23,726,528,724,822,430,0

27,428,729,531,727,830,3

179181177174186183

272265254233236301

301340319317301337

Mittel

14,93

26,03

29,23

180,0

260,2

319,2

Mittel der drei höchsten Zahlen

15,50

28,40

30,50

183,3

279,3

332,0

Es soll nicht verschwiegen werden, daſs der soeben besprochene Schlackencement

vielleicht der beste ist, den man überhaupt hergestellt hat; dessen Güte durch

passende Zusätze verbessert wurde.Dem Originale in den Ann. ind. ist eine groſse

Tabelle beigegeben über Analysen, Dichte, Feinheit der Mahlung von 23

verschiedenen Schlacken aus Oesterreich, Deutschland, Belgien u.s.w., ferner

über die Festigkeit der daraus in verschiedenen Mischungsverhältnissen mit

Kalk hergestellten Cemente (100Schlacke: 15Kalk 100„: 20„ 100„: 25„ 100„: 30 „).Diese Tabelle gibt die Resultate einer Reihe von Versuchen, die Tetmajer und seine Schüler am Polytechnicum

Zürich mit groſser Sorgfalt ausgeführt haben. Sie ist insofern lehrreich,

als man daraus den Einfluſs der zugefügten Kalkmenge auf Cemente von

bestimmter Zusammensetzung der Schlacke ersehen kann.

Man hat öfter behauptet, daſs der Schlackencement, mit Meerwasser angemacht,

schlechte Eigenschaften zeigt. Dagegen ist anzuführen, daſs derselbe am Hafen von Bremen

verwendet wurde. Bei einem Hafenbaue bei Middlesbrough wurden ungefähr 4000t Schlackencement verwendet.

Folgende Versuche wurden in Boulogne mit einem Cemente von Haute-Marne

ausgeführt:

Zugfestigkeit für 1k/qcm

nach 7 Tagen

nach 28 Tagen

nach 84 Tagen

1. Reiner Cement

373434

333133

474647

41,54446

494452

403743

Mittel

35

46

49

2. Mörtel1 Cement : 3 Sand

13 13,513

12,51113

192119

17,519 17,5

232323

212020

Mittel

13,2

19,8

23

Dichte des nicht gesiebten Cementes

994

Dichte, nachdem der Cement ein Sieb von 5000

Maschen passirt hatte

770

Rückstand: 18 Proc. am Sieb von 5000

Maschen.

Anfang

der

Abbindung:

1

Stunde

40

Minuten

Schluſs

„

„

7

„

40

„

Nach Monmerqué, Ingenieur im französischen

Marinedienste, genügt der vorliegende Cement den Anforderungen der französischen

Marine, was die Festigkeit anbetrifft. Was die Dichte anbetrifft, ist dieselbe hier

nicht von Belang: Ein guter Portlandcement kann unmöglich geringes specifisches

Gewicht besitzen, wohl aber ein guter Schlackencement.

Kostenanschlag einer Fabrik für Schlackencement.

Im Folgenden geben wir einen Voranschlag der Kosten einer Fabrik, die 20t täglich oder 6000t jährlich producirt.

Erinnern wir uns zunächst an die durchzuführenden Operationen:

1) Granuliren der Schlacke.

2) Trocknen derselben.

3) Das Löschen von Kalk (in Körben).

4) Beuteln des Kalkes.

5) Mahlen der Schlacke auf Kollergängen.

6) Mischung von Schlacke und Kalk in Kugelmühlen.

Die nothwendigen Apparate sind die folgenden:

1)

Trockenapparat Ruelle

14000

Francs

2)

4 Horizontalmühlen (Mahlstein 1m,5), mit Säulen, Lager, Getriebe für 25 Pferde

9200

„

3)

4 Paar Mühlsteine von 1m,5

4000

„

4)

Weiterer Zubehör zu den Mühlen

1300

„

5)

2 Kugelmühlen

5000

„

6)

7 automatische Waagen

1750

„

7)

Eine Centrifugal-Beutelmaschine für den Kalk

2200

„

8)

5 Elevatoren von 0m,7

4000

„

9)

Eine archimedische Schraube von 0m,25 Durch- messer

400

„

10)

Transmissionswellen u. dgl.

9000

„

11)

Eine 150pferdige Dampfmaschine

30000

„

12)

Ein Kessel mit Kamin

18000

„

Baukosten

25000

„

–––––––––––––

119850

Frcs.

Wenn man dazu die Auslagen für Säcke, Fässer, Löschbassins, Transportmittel u.s.w.

zählt, so kann man auf etwa 150000 Francs rechnen.

Kosten des Fabrikates.

Wir setzen den Fall, der Fabrikant sei genöthigt, seine Schlacke zu kaufen. Der Preis

der granulirten, nicht getrockneten Schlacke betrage 2 Francs für die Tonne. Rechnen

wir auſserdem für Transport und Abladen 1,25 Francs, so erhalten wir als Summe 3,25

Francs Kosten 1t Schlacke; da dieselbe aber nicht

trocken ist (wir rechnen 85 Proc. Trockengehalt), so stellt sich der Preis 1t trockener Schlacke auf 3,75 Francs. – Für 1t Cement braucht man:

0t,650 trockene

Schlacke

2,44

Frcs.

0t,300 Kalk à 9

Frcs.

2,70

„

0t,050 Zusätze

1,10

„

–––––––––––––

6,24

Frcs.

Kosten der Trocknung:

60k Steinkohlen für 1t trockene Schlacke à Tonne 16

Frcs.

0,624

Frcs.

Handarbeit

0,60

„

–––––––––––––

1,224

Frcs.

Kosten der Fabrikation:

2 Müller, 4 Mann bei den Kugelmühlen, 2 Mann bei den

Maschinen, 1 Ma- schinist, 1 Heizer, mehrere Frauen

3,–

Frcs.

Dampfkraft (Brennmaterial, Oel, Repa- raturen)

2,–

„

Abnutzung der Säcke

0,50

„

Oel

0,120

„

Instandhaltung

0,50

„

Allgemeine Kosten, Amortisation und Verzinsung des

Kapitals

5,–

„

–––––––––––––

Summa

18,584

Frcs.

Es ist klar, daſs in vielen Fällen dieser Selbstkostenpreis bedeutend reducirt werden

kann; wir haben den ungünstigsten Fall angenommen, in welchem der Fabrikant seine

Schlacke kaufen und eine gewisse Strecke transportiren muſs. Wir können dagegen

versichern, daſs der Cement, welcher thatsächlich von den Besitzern der Hochöfen in

Frankreich erzeugt wird, diese nicht höher als 12 Francs für die Tonne zu stehen

kommt. Dazu kommt, daſs der Verkaufspreis etwa 35 Francs für die Tonne beträgt.

Eine Industrie, welche sich mit der Erzeugung von Schlackencement vereinigen läſst,

ist die Herstellung von ordinären und Mosaik-Platten, deren Verwendung seit einigen

Jahren eine bedeutende Ausdehnung angenommen hat.

Mit zwei hydraulischen Pressen, zwei Knetern und einer Kugelmühle kann man 4000 Stück

den Tag herstellen.

Für die weiſsen Platten wird die Oberfläche folgendermaſsen zusammengesetzt:

150g

weiſser Kalk

240g

pulverisirter Kalk.

Die Grundmasse besteht aus:

400g

Schlacke (ordinär)

1400g

nicht getrocknete Schlacke.

1qm Plattenbelag kommt auf 1,60 Francs, wenn man

die Materialien und die Handarbeit so rechnet, wie oben angegeben (Annales industrielles, 1889 S. 90, 206, 270).Dem Originale ist noch der Plan einer vollständig eingerichteten Cementfabrik

beigegeben.

Zg.

Tafeln