| Titel: | Dampfmaschinen der Pariser Weltausstellung 1889; von Fr. Freytag, |

| Autor: | Fr. Freytag |

| Fundstelle: | Band 275, Jahrgang 1890, S. 486 |

| Download: | XML |

Dampfmaschinen der Pariser Weltausstellung 1889;

von Fr. Freytag,

Lehrer der Technischen Staatslehranstalten in

Chemnitz.

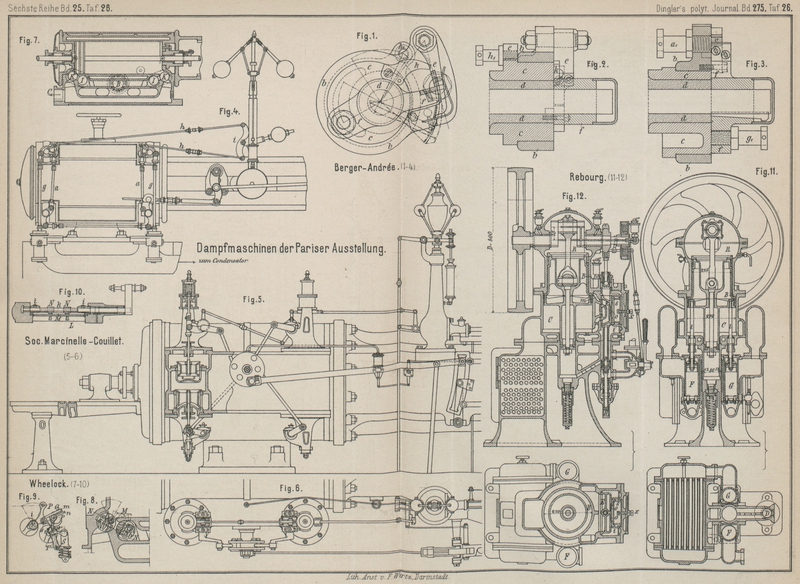

Mit Abbildungen auf Tafel

26.

Dampfmaschinen der Pariser Weltausstellung 1889.

Die in der geräumigen Maschinenhalle der Ausstellung zahlreich vertretenen

Dampfmaschinen stammten zum gröſsten Theile aus Frankreich, Belgien, England und

Amerika; von den übrigen Ländern hatten nur noch die bedeutenderen Maschinenfabriken

der Schweiz Hervorragendes ausgestellt, während Deutschland nur durch zwei

elsäſsische Firmen vertreten war.

Wenngleich die ausgestellten Dampfmaschinen bezüglich des Systems und der

Gesammtconstruction keine epochemachenden Neuheiten zeigten, so machten sich doch

verschiedene Einzelheiten, namentlich Verbesserungen und Vervollkommnungen an

vortrefflich arbeitenden Steuerungen ganz besonders bemerkbar.

In den mannigfachsten Ausführungen waren namentlich die Maschine! mit Hahnsteuerung

(System Corliſs) vertreten, doch auch vorzügliche,

exact und geräuschlos arbeitende Ventilsteuerungen konnten beobachtet werden.

Ebenso wie in Brüssel 1888 zeigten die Dampfmaschinen der Pariser Ausstellung

vorwiegend groſse Kolbengeschwindigkeiten und meist sei thätige, vom Regulator

abhängige Expansionsvorrichtungen.

Die Firma M. Berger-Andrée in Tann (Elsaſs) hatte eine

vorzüglich arbeitende Verbundmaschine mit Condensation von 560 bezieh. 355mm Cylinderdurchmesser und 910mm Hub ausgestellt, welche mit 70 Umdrehungen in

der Minute 150 leisten soll.

Die beiden Cylinder der nach dem Corliſs-System gebauten

Maschine sind mit Dampfmänteln versehen und die Bewegung der Ein- und

Auslaſsschieber des kleinen Cylinders (Fig. 4 Taf. 26) erfolgt

mittels Stangen von einem einzigen Excenter aus; die Dauer der Dampfeinströmung ist

von der Regulatorstellung abhängig. Beim Austritte aus dem kleinen Cylinder strömt

der Dampf in einen mit Mantel umgebenen Zwischenbehälter, der mit frischem

Kesseldampfe geheizt wird, und entweicht dann in den ebenfalls mit Rundschiebern

arbeitenden groſsen Cylinder Die Einströmorgane des letzteren werden von einem

Excenter bethätigt, dessen Stellung auch das Absperren des Dampfes regelt; ein

zweites Excenter bewegt die Auslaſsschieber. Nach vollbrachter Arbeit im groſsen

Cylinder geht der Dampf in den unter dem Bette der Maschine liegenden Condensator,

dessen Luftpumpe von der Kurbel aus unter Zwischenschaltung einer senkrechten Stange

und eines wagerechten Balanciers betrieben wird. Den genau und geräuschlos

arbeitenden Steuerungsmechanismus des kleinen Cylinders zeigen Fig. 1 bis 3 Taf. 26. Derselbe

besteht für jeden Einlaſsschieber aus einer auf der Büchse d der Schieberstange sich drehenden excentrischen Scheibe c, an dessen Zapfen h1 durch Hebel mit dem Regulator in direkter

Verbindung stehende Stangen angreifen. Ueber der excentrischen Scheibe liegt der

eine bewegliche Klinke e tragende Ring b und dieser erhält durch die an dem eingeschraubten

Zapfen a1 angreifenden

Stangen von dem Excenter der Schwungrad welle aus seine Bewegung; die Klinke e stützt sich auf das eine Ende des auf der

Schieberstange aufgekeilten Doppelhebels f, während

dessen anderes Ende durch die am Zapfen g1 angreifenden Stangen mit einem Luftpuffer in

Verbindung steht. Bei der Bewegung des Ringes b kommt

die Klinke e mit dem Hebel f in Berührung und der mit letzterem verbundene Schieber öffnet den

Dampfeintrittskanal des Cylinders. Die Einströmung wird unterbrochen, sobald die

Klinke e bei ihrer weiteren Bewegung vom Hebel f abgleitet; die mit den Luftpuffern verbundenen

Stangen bewirken dann den sofortigen Verschluſs des Einlaſskanals. Die Dauer der

Einströmung richtet sich nach der längeren oder kürzeren Berührung zwischen Klinke

und Hebel und diese ist von der jedesmaligen durch den Regulator beeinfluſsten

Stellung des Excenters c abhängig.

Die Construction läſst erkennen, daſs eine ganz geringe Drehung des Excenters behufs

Veränderung der Dauer der Dampfeinströmung genügt.

Das Excenter c trägt noch einen Daumen k, welcher beim Reiſsen des Regulatortreibriemens die

Klinke e sofort in die Höhe hebt und damit eine Dampfeinströmung in

den Cylinder unmöglich macht, auch bleibt die Klinke e

während der abwechselnden Bewegungen der Ausrückmechanismen in normaler Stellung zum

Hebel f, so daſs die Ausrückung stets gesichert

ist.

Die Auslaſsschieber erhalten ihre Bewegung durch auſsen auf den Schieberspindeln

aufgekeilte Hebel, welche von dem Excenter der Schwungradwelle unter

Zwischenschaltung von Stangen und eines vor dem Cylinder liegenden schwingenden

Armes direkt bethätigt werden.

Die sehr ansehnliche wagerechte Zwillingsmaschine der Société

anonyme de Marcinelle et Couillet in Couillet (Belgien) soll eine effective

Leistungsfähigkeit von 1200 besitzen und ist zur Förderung von Kohlen auf

1000m Höhe bestimmt. Die mit Mantel umgebenen

Dampfcylinder haben 1050mm Durchmesser bei 1600mm Kolbenhub und auf jedem derselben befanden sich

zur Verhütung von Brüchen oder anderen Unfällen beim Gange der Maschine zwei

entsprechend eingestellte Sicherheitsventile.

Die Dampfvertheilung wird, wie Fig. 5 und 6 Taf. 26 erkennen lassen,

durch vier entlastete Ventile geregelt, welche zur Vermeidung von groſsen

schädlichen Räumen zu je zwei in den äuſseren Cylinderdeckeln untergebracht sind;

die beiden oberen mit Luftpuffern in Verbindung stehenden Ventile regeln die

Einströmung, die beiden unteren die Ausströmung des Dampfes.

Die dem Betriebsingenieur der Société de Couillet, M.

Lelong, patentirte Steuerung besteht aus zwei durch eine Stange mit

einander verbundenen excentrischen Scheiben, welche mit dem Regulator in Verbindung

stehen, und aus einer am Cylinder befestigten schwingenden Scheibe, welche unter

Zwischenschaltung einer Coulisse, für die Veränderung des Ganges der Maschine, vom

Excenter der Schwungradwelle ihre Bewegung erhält. Von den vier an der schwingenden

Scheibe angreifenden Lenkstangen öffnen die nach unten gehenden ohne Einschaltung

von Klinken die Auslaſsventile, während jede der beiden anderen Stangen einen Hebel

angreift, der am äuſsersten Ende einer in zwei Lagern geführten kleinen Welle sitzt.

Zwischen den beiden Lagern ist auf der Welle noch ein zweiter, aus zwei Theilen

zusammengesetzter Hebel aufgekeilt, welcher unter Vermittelung einer

zwischenliegenden Sperrklinke aus Guſsstahl die Spindel des Einlaſsventils

bethätigt. Dieselbe hebt sich und öffnet damit den Dampfeinlaſskanal, wenn die

Klinke bei ihrer Bewegung mit einem Mitnehmer zusammentrifft, welcher, ebenfalls aus

Guſsstahl gefertigt, an dem mit der Ventilspindel verschraubten Rahmen durch eine

Schraube befestigt ist.

Die excentrischen Scheiben werden je nach der Geschwindigkeit der Maschine vom

Regulator eingestellt und greifen mittels eines kleinen Armes direkt am obersten

Ende der Sperrklinke an. Die Lage der letzteren ist deshalb ebenfalls von der

jedesmaligen Regulatorstellung abhängig und die Ausklinkung des Ventils erfolgt nach

längerer oder kürzerer Zeit in ganz regelmäſsiger Weise.

Der Steuerungsmechanismus überträgt nicht die mindeste Kraft auf den Regulator,

sondern nur auf die mit ihm verbundenen excentrischen Scheiben, ist daher sehr

empfindlich und hat nur einen geringen Hub nothwendig.

Die Steuerung unterscheidet sich von denjenigen ähnlicher Construction hauptsächlich

dadurch, daſs sie ohne Zuhilfenahme von Stiften, Federn u. dgl. arbeitet, auch sind

die einzelnen Gelenkverbindungen mit bedeutenden Oberflächen versehen und nur

geringer Abnutzung ausgesetzt.

Eine mit dem Regulator in Verbindung stehende Vorrichtung erlaubt die Stellung

desselben beliebig zu verändern, ohne irgend etwas an dem Steuerungsmechanisrnus

vorzunehmen. Bei der Förderung von Personen kann der Maschinist, ohne seinen Platz

verlassen zu müssen, den Regulator in die höchste Stellung bringen und damit die

Maschine während eines Aufganges mit voller Füllung und erhöhter Geschwindigkeit

arbeiten lassen.

Ueber dem Bette der linken Maschine befindet sich vor den Augen des Maschinisten ein

auf wagerechter Spindel geführtes Schlagwerk mit 2 Glocken, welches die jedesmalige

Ankunft des Förderkorbes an der Hängebank anzeigt; die Spindel wird durch Räder von

der Schwungradwelle aus bewegt. Im Falle der Unachtsamkeit des Maschinisten

bethätigt das Schlagwerk einen Apparat – évite-molettes genannt –, welcher das

Anpressen der Dampf bremse, mit welcher die Maschine versehen ist, das Schlieſsen

des Dampfeinströmventils und damit augenblickliches Stillstehen der Maschine

veranlaſst.

Auf der Schwungradwelle sitzen zwei Scheiben von 8m

Durchmesser zum Aufwickeln der flachen Förderseile und eine Bremsscheibe mit

abgedrehtem Radkranze von 4m,500 Durchmesser. Der

Bremszaum aus Kiefernholz wird von einem doppelten Balancier bethätigt, der seine

Bewegung von einem senkrechten Dampfcylinder von 400mm Durchmesser und 500mm Hub erhält,

welcher ebenfalls im Bereiche des Maschinisten liegt. Auſserdem ist die Maschine

noch mit einer Vorrichtung versehen, welche den Stillstand bei Unfällen oder beim

Nichtfunctioniren der Dampfbremse bewirkt. Der Maschinist hat seinen Platz auf einer

erhöhten eisernen Plattform, von wo er die ganze Maschine beherrschen kann und auf

welcher alle zum Bewegen oder Stillsetzen derselben dienenden Hebel liegen.

Bei der von der Société anonyme des ateliers de construction

de la Meuse in Lüttich ausgestellten Ventilmaschine wurde die

Excenterbewegung ebenfalls unter Zwischenschaltung einer schwingenden Corliſs-Scheibe auf die Ein- und Auslaſsventile

übertragen.

Die dem Direktor des Etablissements, Fr. Timmermans,

patentirte eigenartige Steuerung besteht nach einem von der Firma ausgegebenen Prospecte aus Klinken,

welche, um einen festen Zapfen drehbar, die Ausschaltung von Rahmen, die mit der

Ventilspindel verbunden sind, und damit den Verschluſs der Einströmventile bewirken.

Die Bewegung der Klinken erfolgt durch angeschlossene, mit dem Kolben eines auf der

Cylindermitte sitzenden Kataraktes verbundene kleine Lenkstangen, die je nach der

von einem Kugelregulator eingestellten Höhenlage des Kolbens die Klinken mehr oder

weniger um ihre Aufhängepunkte drehen, so daſs ihre Enden unter Vermittelung eines

elastischen Polsters auf innen angebrachte Erhöhungen der mit den Einströmventilen

durch die Ventilstangen verbundenen Rahmen drücken. Letztere erhalten durch Stange

und Hebel von der schwingenden Scheibe aus eine aufsteigende Bewegung und ihre

Ausschaltung erfolgt je nach der Lage der Klinken früher oder später, so daſs eine

kürzere oder längere Dampfeinströmung in den Cylinder stattfinden kann. Nach

erfolgtem Ventilschluſs kehren die Klinken in Folge eigener Schwere unter

Zuhilfenahme kleiner am Rahmen befestigter Federn wieder in ihre ursprünglichen

Lagen zurück. Jeder Rahmen ist noch mit dem Kolben eines darüber stehenden, auf dem

Ventilgehäuse angebrachten Luftbuffers verbunden, auſserdem zur Sicherung seiner

geradlinigen Bewegung mit seitlichen Führungen versehen und am unteren Theile so

geformt, daſs die Hebel der Steuerung sofortigen Ventil verschluſs bewirken können,

wenn durch irgend welches Hinderniſs ein Aufhängen der Ventile eingetreten ist.

Die Dampfausströmung bezieh. die Compression des Dampfes lieſs sich mittels zweier an

derselben schwingenden Scheibe angreifenden Stangen leicht regeln und

feststellen.

Die Société anonyme de constructions mecaniques in Anzin

(Nordfrankreich), welche sich seit der Pariser Ausstellung 1878 ganz besonders mit

dem Baue von Dampfmaschinen nach dem Systeme Wheelock

befaſst, hatte auch die vorjährige Ausstellung mit einer ganz vortrefflichen

Verbunddampfmaschine mit Condensation beschickt.

Die durchgehenden Kolbenstangen der beiden Dampfcylinder von 840 bezieh. 455mm Durchmesser und 1066mm Hub waren mit den Plungerkolben der hinter

ihnen liegenden Condensatoren direkt verbunden. Das gleichzeitig als Antriebscheibe

auf der Mitte der Kurbelwelle sitzende Schwungrad hatte 4m,400 Durchmesser und 700mm Breite.

Jeder Cylinder arbeitet mit nur einem Excenter für die Dampfvertheilung; dasselbe

bethätigt, wie aus Fig. 7 bis 10 Taf. 26 ersichtlich,

je zwei an den unteren Enden jedes Cylinders dicht neben einander sitzende Schieber,

von denen die beiden inneren im Gehäuse I

Dampfeinströmung gestatten und die beiden äuſseren im Gehäuse K als Auslaſsschieber dienen.

Das Dampfeingangsventil befindet sich in der Mitte des Cylinders bei B und der ausströmende Dampf entweicht bei C in den groſsen Cylinder bezieh. den Condensator.

Während nun bei dem Hochdruckcylinder die bewährten Wheelock-Hähne nebst deren Auslösemechanismen beibehalten wurden, hat die

Firma am groſsen Cylinder an Stelle der einfachen Hähne die in Fig. 8 und 10 Taf. 26 dargestellten

Gitterschieber M angeordnet. Es sind dies rostartig

gestaltete Flachschieber, welche auf ebensolchen Flächen der eingesetzten runden

Gehäuse gleiten. An jedem Schieber sitzen neben zwei aufgegossenen Knaggen N durch Bolzen verbundene kleine Lenkstangen h, welche von den auf der Welle k befestigten Kniehebeln i bethätigt werden

(1887 265 * 233).

Die Bewegung der Wellen k erfolgt durch den

Steuerungsmechanismus in folgender Weise:

An dem oberen Theile des auf der Welle i (Fig. 9 Taf. 26)

des Auslaſsschiebers aufgekeilten Hebels P greift die

Excenterstange; auf seiner rechten Seite ist der Hebel durch Bolzen s mit einer Gabel Q

gelenkig verbunden, deren gerader Arm innen mit einem aufgeschraubten vorspringenden

Stücke m armirt ist. Gegen diesen Vorsprung legt sich

der hakenförmige Ansatz eines kleinen Stahlwürfels p,

der auf einer ebenfalls um s drehbaren cylindrischen

Stange n gleitet. Ein auf der Stange des

Einlaſsschiebers sitzender zweiarmiger Hebel R, mit dem

Würfel p durch zwei seitlich an demselben angebrachte

Zapfen verbunden, trägt an seinem unteren Ende ein Gegengewicht S, welches sich auf eine Spiralfeder stützt, und der

mittels Stange vom Regulator bethätigte Hebel T dreht

sich leicht auf der Achse des Einströmschiebers und ist an seiner Nabe mit zwei

Nasen q und r versehen,

auf denen der sichelförmige Arm der Gabel Q liegt. Wenn

sich nun die Gabel hebt, so entfernt sich der auf ihr sitzende Vorsprung von dem

hakenförmigen Ansätze des Würfels p, das Gegengewicht

S und die Feder ziehen den Hebel R nach unten, die Achse des Einlaſsschiebers dreht sich

und die mit ihr verbundenen Einlaſsschieber schlieſsen den Dampfdurchlaſskanal je

nach der Stellung des Regulators früher oder später.

Die Wiedereröffnung erfolgt in Verbindung mit dem Würfel p, wenn sich die Gabel Q in der

entgegengesetzten Richtung bewegt; das Gegengewicht hebt sich dann und die gespannte

Feder bewirkt wieder den darauffolgenden schnellen Dampfabschluſs. Wenn der

Regulatortreibriemen reiſst oder herunterfällt, kommt der Vorsprung r mit dem sichelförmigen Arme der Gabel Q in Berührung, hält denselben gehoben und schlieſst

damit den Einlaſsschieber.

Eine für beschränkte Räumlichkeiten vorzüglich geeignete senkrechte Dampfmaschine mit

dreifacher Expansion und Condensation hatte Guillaume

Rebourg in Paris ausgestellt,

Dieser Motor zeichnet sich durch groſse Einfachheit, geringe Wartung und billigen

Ankaufspreis anderen Motoren gegenüber vortheilhaft aus und genügt dabei sowohl in

ökonomischer Beziehung, als auch in Bezug auf Leistungsfähigkeit allen

Anforderungen. Der Kohlenverbrauch soll bei 10 bis 12at

Kesseldruck 0,65 bis 0k,70 für die indicirte

betragen.

Fig. 11 und

12 Taf.

26 stellen den Motor dar.

Der Kolben, aus zwei durch eine Stange solid verbundenen Theilen bestehend, trägt

drei Reihen elastischer Ringe für den Hoch-, Mittel- und Niederdruckcylinder. Der

vom Kessel kommende hochgespannte Dampf strömt beim Ingangsetzen der Maschine durch

einen mit drei Oeffnungen versehenen Hahn J über einen

cylindrischen Schieber D direkt durch den Kanal m in den Mitteldruckcylinder, entweicht nach

vollbrachter Arbeit durch denselben Kanal, den Muschelschieber E und Kanal n in den

groſsen Cylinder und geht von hier in den Condensator.

Eine Luftpumpe F dient zum Ansaugen des condensirten

Dampfes, während eine zweite Pumpe G kaltes Wasser in

die Röhren des Condensators drückt. Beide Pumpen werden durch die am groſsen Kolben

befestigten Stangen l und eine Speisepumpe H durch die verlängerte Schieberstange bethätigt.

Die Schwungradwelle bewegt sich in dem durch eine kugelförmige Kappe geschlossenen

Raume R; an letzterer sitzen die Deckel der

Schwungradwellenlager mit aufgeschraubten Schmiergefäſsen und ein am Ende der

Schwungrad welle befestigtes Schmiergefäſs versorgt durch angebrachte Bohrungen auch

den Kurbelzapfen mit Oel.

Der Vertheilungsschieber für den vom Kessel kommenden hochgespannten Dampf hat die

cylindrische Form eines gewöhnlichen Kolbens und ist von einem federnden Stahlringe

umgeben. Der mit 12 bis 14k Spannung in den

Hochdruckcylinder strömende Dampf entweicht mit ungefähr 6k Spannung in den Schieberkasten des groſsen

Cylinders, geht dann durch den Kanal m des

Muschelschiebers, wie beim Ingangsetzen der Maschine, in den ringförmigen Theil

zwischen Mitteldruckcylinder und Kolben, entweicht beim Heruntergehen des Kolbens

durch den Schieber E in den unteren Theil des groſsen

Cylinders und geht dann in den Condensator.

Der behufs Verminderung der Reibung entlastete Schieber E gleitet mit seinem Rücken auf einer in dem kastenförmigen Ansätze t des Schieberkastendeckels geführten Metallplatte;

zwischen letzterer und dem Flansch des in dem Kasten t

liegenden Rahmens s befindet sich zur Erzielung eines

dampfdichten Abschlusses eine Asbestpackung, welche durch eine mittels Druckschraube

gespannte Stahlfeder zusammengepreſst wird. Etwaiger über den Schieber tretender

Dampf entweicht durch die im Rücken desselben angebrachten kleinen Löcher o.

Die zum Betreiben der Speisepumpe verlängerte Schieberstange ist auf der

Schieberseite durch eine Metallpackung abgedichtet, welche aus zweitheiligen weichen

Metallringen besteht, die mittels der unter 45° aufgeschnittenen Bronceringe auf den

Umfang der Stange gepreſst werden; die Stopfbüchse ist durch einen Asbestring und

die über dem Pumpencylinder liegende Stangenführung durch eine umgestülpte Ledermanschette

abgedichtet. Die zu beiden Seiten des Hochdruckcylinders angeordneten Pumpen sind

einfach wirkend und besitzen je einen in dem Maschinengestelle eingesetzten

Broncecylinder. Die Saugventile sind durch vier in senkrechter Richtung bewegliche

Rothguſsklappen gebildet, welche durch kleine Federn auf einen zwischen

Maschinengehäuse und Saugrohr eingeklemmten Ventilsitz gedrückt werden. Auch das

Kolbenventil besteht aus einer senkrecht aufsteigenden und durch eine Feder aus

Kupfer regulirbaren Klappe, welche sich auf den im Pumpencylinder eingebauten

Ventilsitz legt. Die Pumpenstangen sind am Cylinder durch eine gewöhnliche Packung,

an der Pumpe durch eine Ledermanschette derartig abgedichtet, daſs kein Wasser in

den Dampfcylinder eintreten kann. Die mit den Pumpen in Verbindung stehenden

Windkessel sichern einen constanten Wasserabfluſs.

Der Condensator hat doppelte Circulation; das eintretende Wasser geht nach dem

Durchflieſsen eines oberen Rohrbündels in entgegengesetzter Richtung durch das

untere Rohrbündel und wird dann von der Pumpe F

angesaugt. An den offenen Enden des den Condensator bildenden einfachen rechteckigen

und guſseisernen Kastens sind gleichzeitig mit den Verschluſsdeckeln zur Aufnahme

von Messingröhren bestimmte durchlochte Platten angeschraubt; auch befindet sich am

Condensator ein regulirbares Einspritzventil.

Der Kurbelzapfen läuft in Messinglagern, welche den doppelten Durchmesser zur Lange

haben und der dieselben umfassende Stangenkopf hat die Kopfform der Kurbelstange

einer Schiffsmaschine; das kleine gegabelte Ende der Kurbelstange geht in Oel und

ist mit dem verstärkten Ende der Kolbenstange scharnierartig verbunden. Der dichte

Verschluſs der über der Kurbel sitzenden Kappe wird durch einen in

schwalbenschwanzförmigen Rillen liegenden Kautschukring erreicht. Der mit 3

Oeffnungen versehene Hahn J vermittelt die direkte

Einströmung von hoch gespanntem Dampfe in den Schieberkasten des groſsen Cylinders,

wenn die Maschine bedeutende Leistungen entwickeln soll oder aber auch, wie oben

bemerkt, beim Ingangsetzen der Maschine, wenn die Kurbel in ungünstiger Stellung

liegt. Soll die Maschine ganz regelmäſsig arbeiten, dann empfiehlt es sich, vor das

Vertheilungsexcenter auf der Schwungradwelle einen Centrifugalregulator anzubringen,

der ein vor dem Dampfvertheilungshahn J gelegenes

Einströmventil bethätigt.

Dieser Regulator ist bei der vorliegenden Construction durch eine über der Schwungrad

welle liegende Feder gebildet, welche während des Betriebes durch die

Centrifugalkraft gespannt wird. Die hierbei auftretenden Bewegungen werden auf einen

Hebel übertragen, welcher durch eine Stange mit dem auf der Spindel des

Einströmventils sitzenden Hebel verbunden ist und die Regulirung der Geschwindigkeit

bewirkt.

Es ist aus dem Obigen zu ersehen, daſs der Dampf gegen die unteren Kolbenflächen mit

hoher bezieh. niederer und auf die obere Kolbenfläche mit der mittleren Spannung

drückt.

Nach vielfachen angestellten Versuchen ergeben sich die günstigsten Leistungen, wenn

das Excenter die Vertheilung des Dampfes so regelt, daſs derselbe unten mit 0,44 und

oben mit 0,70 Füllung arbeitet. Der dabei auftretende Gegendruck ist für die

Bewegung nicht ungünstig und mildert die Stöſse, wobei noch zu berücksichtigen ist,

daſs das Eigengewicht der Kolbenstange und der Kolben zur Wirkung des mittleren

Dampfdruckes hinzukommt. Nach den Ergebnissen einer Anzahl von abgenommenen

Diagrammen ist es zweckmäſsig, das Volumen des hoch gespannten Dampfes zu ⅓ von dem

des mittleren Druckes und dieses wieder zu ⅓ von dem Volumen des Niederdruckdampfes

zu nehmen, so daſs sich die Volumina verhalten wie 1 : 3 : 9.

Die ausgestellte 8pferdige Maschine hatte die nachfolgenden Dimensionen:

Durchmesser

des

Hochdruckcylinders 86mm.

„

„

Mitteldruckcylinders 225mm.

„

„

Niederdruckcylinders 270mm.

Umdrehungen

in

der Minute 400. Kolbengeschwindigkeit 2m.

Durchmesser

der

Speisepumpe 20mm und 48mm Hub.

„

„

Luft- und Kaltwasserpumpe 72mm.

„

„

Saug- und Druckrohre 50mm.

Die Schwungradwelle ist 56mm stark und das auf ihr

befestigte Schwungrad hat 800mm Durchmesser und

140mm Breite.

Die Maschinen werden auch ohne Condensationseinrichtung und in der Stärke von 3 bis

60 gebaut. Auch über 60 Leistungsfähigkeit lassen sich derartige

Motoren vortheilhaft verwenden, nur arbeiten dieselben dann mit doppelter Kurbel.

Namentlich für die Zwecke der sich immer mehr entwickelnden Kleinindustrie scheint

die Maschine der geeignetste Motor zu sein.

(Fortsetzung folgt.)

Tafeln