| Titel: | Neuerungen im Eisenhüttenwesen. |

| Fundstelle: | Band 276, Jahrgang 1890, S. 1 |

| Download: | XML |

Neuerungen im Eisenhüttenwesen.

(Fortsetzung des Berichtes Bd. 272 * S.

145.)

Mit Abbildungen aub Tafel

1.

Neuerungen im Eisenhüttenwesen.

Wilhelm Thau in Friedrich-Wilhelmshütte bei Troisdorf

hat ein Verfahren zur Nutzbarmachung von Eisenerzklein, wasser-, kohlensaure- und

bitumenhaltigen Eisenerzen, vorgeschlagen, welches darin besteht, daſs diese Stoffe

zunächst getrocknet bezieh. entgast und darauf auf dem Herd eines beliebigen

Flammofens entweder für sich allein oder mit passenden Fluſsmitteln zu einer

Eisenschlacke verschmolzen werden, welche dann durch den Hochofenproceſs weiter auf

Roheisen verarbeitet werden soll. Das gleiche Verfahren, bei welchem die Benutzung

des Flammofens wohl als das Eigenartige desselben angesehen werden muſs, soll auch

auf Rotheisenstein, Magneteisenstein, Eisenglanz oder manganhaltige Eisenerze,

überhaupt auf Eisen- und Manganerze jeglicher Art und Korngröſse anwendbar sein

(vergl. D. R. P. Nr. 47132 vom 9. September 1888 und Zusatz Nr. 49963 vom 10. Juli

1889).

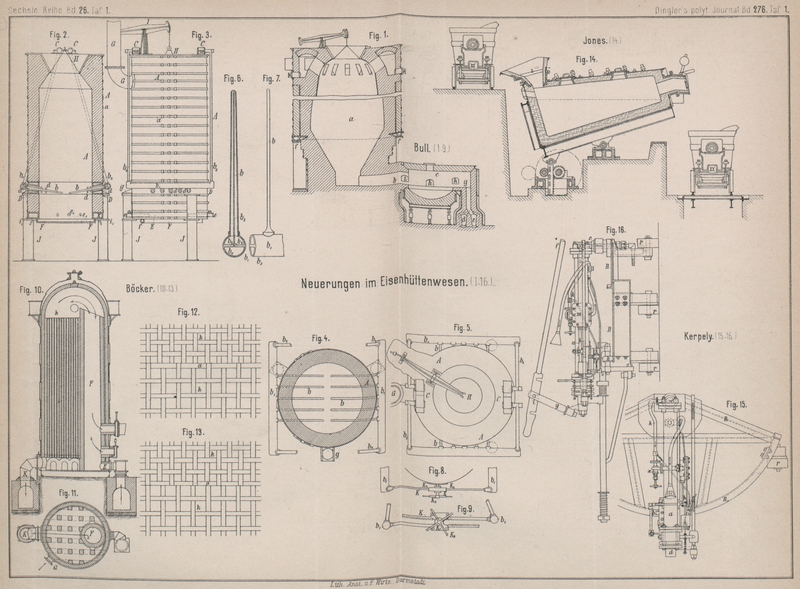

In Fig. 1 Taf.

1 ist ein Schachtofen zur direkten Eisenerzeugung dargestellt (Britisches Patent Nr.

10206 vom 21. Juli 1887. H. C. Bull und Co., Limited und Henry Clay Bull in London).

Dieser Schachtofen a steht im Gestell durch je einen

Kanal b mit 2 Herdöfen c

in Verbindung, welche durch die Kanäle d e und

abwechselnde Schlitze mit erhitztem Gas und Luft gespeist werden. Letztere müssen in

den Herdöfen einen geringen Ueberdruck haben und werden durch die Beschickung des

Schachtofens hindurchgesaugt. Der Kernschacht des letzteren ruht zum Theil auf einem

Kühlkasten f. Der Herdofen c hat ein abnehmbares Gewölbe mit Beschickungsöffnung und einen auf

Schraubenwinden ruhenden senkbaren basischen Herd, welcher gegen den Kühlkasten g gepreſst werden kann, h

sind Arbeitsthüren und i ist eine Oeffnung, um im Kanal

b einen Damm aufführen zu können. Der Schachtofen

wird mit geröstetem Erz, Kalkstein und Kohle (Briquetts) gefüllt, wonach heiſses Gas

und Luft durch den Herdofen und die Beschickung gesaugt werden. Durch einen

Ueberschuſs an Gas wird das Erz reducirt, gekohlt und im Gestell des Schachtofens

geschmolzen. Eisen und

Schlacke flieſsen in einen der Herdöfen, welche abwechselnd benutzt werden. In

diesen werden Zuschläge gemacht, um die Schlacke in eine sehr basische zu

verwandeln. Ist der gewünschte Grad von Reinheit erreicht, so errichtet man im Kanal

b durch die Thür i

einen Damm und verhindert dadurch einen ferneren Eintritt von Eisen und Schlacke in

den Herd. Man setzt dann in diesem das Ferromangan zu und sticht ab. Zu einer Anlage

mit einem Reductions-Schachtofen und 2 Herdöfen gehören ein doppelter Gieſskrahn mit

2 Gieſspfannen, 2 Röstöfen für Erz und Kalkstein und 2 Schmelzöfen für Spiegeleisen.

Auf der entgegengesetzten Seite des Reductionsofens stehen 4 Winderhitzer, zu beiden

Seiten derselben je 10 Gaserzeuger, hinter den Winderhitzern 5 Dampfkessel u.s.w.

(Stahl und Eisen 1888 S. 624.)

Das britische Patent Nr. 10204 vom 21. Juli 1887 und das deutsche Patent Nr. 46751

vom 13 Juli 1888 beziehen sich auf die Einrichtung eines der oben erwähnten

Röstöfen. Um das Material continuirlich abziehen zu können, erhalten die

betreffenden Röstöfen doppelte bewegliche Roste, welche derartig über einander

angeordnet sind, daſs der eine in die Beschickung, die auf dem unteren Roste ruht,

eingetrieben werden kann, während der untere Rost weggezogen wird; alles Material,

welches dann unter dem oberen Rost liegt, fällt als abgeröstet heraus und kann

weggeschafft werden. Derjenige Theil der Beschickung, der auf dem oberen Rost liegt,

ist hingegen nur theilweise geröstet.

Der in den Fig.

2 bis 9 erläuterte Ofen von cylindrischer Form hat ein Gestell A aus feuerfesten Steinen, das durch Eisenbänder a zusammengehalten wird. Der schwingende Rost besteht

aus zwei Sätzen hohler Stangen b, welche an dem hohlen

Kreuzstück b1 befestigt

sind. Letzteres wird durch die Hängerohre b2 gehalten, welche in Lagern C an der Gicht des Ofens drehbar angeordnet sind. Die Stangen b des Rostes werden durch Oeffnungen d in den metallischen Ring D eingeführt und zurückgezogen. Sowohl dieser als auch die Stangen b werden durch Wasser gekühlt. Letzteres tritt in die

Rohre b2 durch ein in

der Zeichnung nicht veranschaulichtes Rohr ein. Die Rohre b2 communiciren mit dem äuſseren Theil b3 der hohlen

Kreuzstücke b1, welche

letztere durch eine Wand b4 in zwei Theile getheilt sind. Das Wasser flieſst aus der Kammer b4 durch die dünnen

Rohre b5, welche sich

an der Wand von b4

anschlieſsen. Sodann streicht es an den Innenflächen des Rohres b entlang und geht durch die zweite in Folge der Wand

b4 in dem

Kreuzstück b1 gebildete

Kammer b6 durch eins

der Rohre b2 wieder in

das Freie. Die Wasserkühlung des hohlen Ringstückes D

geschieht durch ein Zu- und ein Abströmungsrohr. An dem Boden des Ofens ist ein

zweites hohles Ringstück E angeordnet, welches

Oeffnungen e1

besitzt.

Dieses Ringstück dient dreierlei Zwecken: Es soll 1) das Mauerwerk zwischen E und dem Ringstück D

tragen, 2) einen Sitz für den Rost F bilden, 3) Rohre e aufnehmen (durch welche Gas und Luft in das Innere

des Ofens einströmen) und diese Rohre e kühlen. Der

Rost F besteht aus einem Stück; derselbe ist bei f drehbar an dem Ofen aufgehängt und durch Riegel,

Knaggen und Bolzen mit dem Ofen verbunden. Die Bunsen-Rohre e nehmen Luft und Gas in den

entsprechenden Verhältnissen auf, welche durch ein an der Gicht angeordnetes Körting'sches Dampfstrahlgebläse angesaugt werden und

durch die Rohre E und die Beschickung des Ofens

hindurchstreichen. Infolge der Anordnung des Dampfstrahlgebläses herrscht im Innern

des Ofens ein gewisses Vacuum. Der Fülltrichter H mit

Füllglocke dient zum Einfüllen des zu röstenden Materials. Der Fülltrichter wird

durch einen Hebel J in der Weise, wie dies bei

gewöhnlichen Schmelzöfen der Fall ist, auf- und abbewegt. Der ganze Ofen wird durch

Säulen J, welche mit Flantschen i1 versehen sind, auf welch letzteren das

Ringstück E ruht, getragen. Die anderen Flantschen g, Fig. 4, an dem Ringstück

D dienen zum Tragen eines Theiles des Ofengewichtes

und ruhen auf den Köpfen der Säule J.

Der Mechanismus zum Schwingenlassen der beweglichen Roste b ist in Fig. 8 und 9 zur Darstellung gebracht

und besteht aus Zahnstangen k, die an den Kreuzstücken

b1 befestigt sind

und durch einen Zahntrieb, der in der Zeichnung nicht dargestellt ist und zwischen

der oberen und der unteren Zahnstange liegt, gegen einander oder aus einander bewegt

werden. Der Zahntrieb sitzt auf einer kleinen Welle k1, auf welcher das Handkreuz k2 befestigt ist, und

indem man das Handkreuz k2 nach der einen oder anderen Richtung dreht, werden entweder die

Zahnstangen k und damit die Roste b aus einander getrieben oder einander genähert. Der

Rahmen k3 ist durch die

Welle k1, deren hinteres Ende mittels der Platte k4 an dem Ofen

befestigt ist, an dem Ofen festgehalten.

Die Wirkungsweise des Ofens beim Rösten ist folgende:

Angenommen, es sollen Metallerze oder Kalksteine für einen Gebläseofen (Hochofen)

geröstet werden, so werden zunächst die schwingenden Roststäbe b aus dem Ofen gezogen, der Rost f geschlossen und das Material durch den Fülltrichter

in gewöhnlicher Weise eingefüllt, bis es den Ofen bis an die Trichtermündung

anfüllt. Dann wird der Fülltrichter geschlossen, der Exhaustor in Thätigkeit

gesetzt, so daſs Luft und Gas durch die Rohre e in den

Ofen eintreten, und dieses Gas entzündet.

Jetzt geht der Röstprozeſs vor sich und wird eine genügende Spanne Zeit hindurch

fortgesetzt, welche selbstredend abhängig ist von den zu behandelnden Materialien

und dem Grad der Röstung. In Folge der Röstung wird derjenige Theil der Beschickung,

welcher am nächsten den Rohren e liegt, zuerst fertig

geröstet und wenn dann derjenige Theil der Beschickung, welcher zwischen den Rohren

e und dem Ringstück D liegt,

genügend geröstet ist, was also ungefähr ¼ der Ladung ausmacht, so werden die

Stangen b des schwingenden Rostes in die Beschickung

eingepreſst und in diejenige Lage gebracht, welche durch die Fig. 2 und 4 angegeben ist. Hierauf

wird der untere Rost F geöffnet, so daſs er um die

Gelenke f, Fig. 3, sich dreht und in

eine senkrechte Lage kommt, wobei das geröstete Material aus dem Ofen herausfällt.

Wenn nun so dieser Theil der Beschickung geladen ist, so wird der Rost F wieder geschlossen und die Roststange b wieder zurückgezogen. In Folge dessen fällt der

übrige Theil der Beschickung wieder auf den Rost F.

Hierauf wird frisches zu röstendes Material in den Ofen aufgefüllt und das Rösten in

der beschriebenen Weise wiederholt. Soll Material für Hochöfen geröstet werden, so

empfiehlt es sich, zwei der beschriebenen Oefen in Anwendung zu bringen und oberhalb

der Gicht aufzustellen; sie werden in diesem Falle vortheilhaft auf Räder gestellt,

und zwar zu dem Zwecke, daſs einer von den Oefen zum Rösten dient und direkt über

den Fülltrichter des Hochofens zu stehen kommt, während der andere zum Zwecke von

Reparaturen bei Seite geschoben wird. Die beiden Oefen werden dann abwechselnd zur

Anwendung gebracht, derart, daſs immer bloſs einer derselben in Gang ist. Der

vorstehend beschriebene Ofen mit doppeltem Rost soll für alle ähnlichen Röstzwecke

verwendbar sein.

Die von Martin Boeker in Friedenshütte bei Morgenroth

(Oberschlesien) vorgeschlagene Anordnung verschieden groſser Kanalquerschnitte in

den Winderhitzern nach System Cowper bezweckt eine

gleichmäſsige Vertheilung der Heizgase über den gesammten Querschnitt und daher

bessere Ausnützung der gegebenen Wärme (D. R. P. Nr. 49 721 vom 23. Jan. 1889).

Bei dem in Fig.

10 und 11 in Längs- und Querschnitt dargestellten Regenerator-Winderhitzer

treten die Gase unten bei E in den Feuerkanal F, vereinigen sich mit der Verbrennungsluft, und die

sich bildende Flamme steigt in dem Kanal F auf, um in

dem den Regenerator überdeckenden Gewölbe in den umgebenden Winderhitzungsraum

umzubiegen. Die Verbrennungsgase durchströmen dann die zwischen den feuerfesten

Füllungssteinen freigelassenen Zwischenräume (Kanäle k)

und geben an die Steinmasse ihre Wärme ab, um schlieſslich durch das der

Gaseinströmung gegenüberliegende Kaminventil K zu

entweichen. Ist die Kammer genügend erhitzt, so schlieſst man die Gase und

Verbrennungsluft ab und läſst bei G den kalten Wind in

die Kammer eintreten. Dieser durchströmt von unten nach oben die Kanäle zwischen den

stark erhitzten Steinmassen, geht im Kanal F abwärts

und dann, selbst stark erhitzt, nach dem Hochofen.

Die ursprünglichen Cowper-Apparate mit centraler

Flammenzufuhr haben den groſsen Nachtheil, daſs die aus dem Gewölbe niederwärts

strömenden Heizgase, dem Essenzuge folgend, einen um so gröſseren Theil der Steinmasse unberührt

lassen, je gröſser der Durchmesser und je kleiner die Höhe des Apparates ist. Aus

diesem Grunde baut man neuerdings Winderhitzer nach Cowper mit geringerem Durchmesser und gröſserer Höhe, bei denen der

Feuerkanel seitlich, dicht an die innere Peripherie des Apparates grenzend,

angeordnet ist, so daſs die Steinfüllung im Grundriſs halbmondförmige Gestalt

annimmt. Aber auch diesen abgeänderten Apparaten macht man den Vorwurf, daſs die

Heizgase die seitlich in Bezug auf die Zugrichtung gelegenen Kanäle nur unvollkommen

bestreichen, also eine sehr ungleiche Gasvertheilung stattfindet, wodurch ein

ungünstiger Heizeffect entsteht.

Um die Uebelstände der bisherigen Cowper-Apparate ganz

zu beseitigen, also eine möglichst gleichmäſsige Vertheilung des Gasstromes über den

ganzen Apparat zu erreichen, sind bei dem Gegenstand der vorliegenden Erfindung

nicht mehr, wie bisher, gleiche Kanalquerschnitte, sondern solche von verschiedener

Groſse angeordnet.

Für eine vollständig gleichmäſsige Gasvertheilung müssen die Querschnitte von der

Mitte aus zu beiden Seiten der Hauptzugrichtung, welche in der beiliegenden

Zeichnung durch den Pfeil z z (Fig. 11) bezeichnet ist,

immer mehr erweitert werden. Es wird diese Anordnung mit groſsen Unbequemlichkeiten

und Kosten verbunden sein, daher wird vorgezogen, nur einige wenige Abtheilungen mit

verschiedenen Querschnitten zu wählen. Durch die Anordnung von drei oder auch nur

zwei verschieden groſsen Querschnitten K soll man nach

der Patentschrift schon dem gewünschten Ziele nahe kommen. Die Fig. 12 und 13 stellen

Kanalquerschnitte in zwei verschiedenen Groſsen dar; die in der Mitte längs der

Zugrichtung unterhalb der Reihe a gelegenen mögen 175/175mm oder 130/130mm, die zu

beiden Seiten oberhalb der Reihe a

200/200 bezieh.

160/160mm Weite haben. (Vergleiche auch die Mittheilungen

des Erfinders hinsichtlich der Versuche und Ergebnisse in Friedenshütte in Stahl und Eisen 1889, S. 920.)

Horace Massicko und Walter

Crooke in Panish of Millom (County of Cumberland, England) bringen in einem

Winderhitzer eine centrale Verbrennungskammer an, in welcher Gas und Luft zunächst

zusammengeführt werden und daselbst verbrennen. Sodann sind drei Gruppen von Kanälen

vorhanden, in welchen die Verbrennungsgase aufwärts, abwärts und wieder aufwärts

steigen, um dann zur Esse zu strömen. Der Wind macht den umgekehrten Weg. (Patent

der Vereinigten Staaten von Nordamerika Nr. 398840.)

Anstatt den Wärmespeichern der steinernen Winderhitzer für Hochofenanlagen die Wärme

wie bisher durch Verbrennen von Hochofengasen zuzuführen, schlägt Fr. G. Bremme in Julienhütte bei Bobrek (Ob.-Schles.)

vor, die Koksofengase, welche zur Theer- und Ammoniakgewinnung gedient haben, zu

verwenden. (D. R. P. Nr. 49277 vom 5. October 1888.)

Die Hochofengase enthalten als brennbare Gase nur 20 bis 24 Proc. CO, sind also arm

an Brennwerth, weshalb ihre Ausnutzung in den steinernen Winderhitzern eine

schwierige ist.

Der Ausnutzung der Hochofengase noch hinderlicher ist der groſse Gehalt derselben an

Alkali, Zink, Zinkoxyd, Manganoxydoxydul und an anderem Staub.

Wenn eine gute Verbrennung der Hochofengase erreicht wird, steigt die Temperatur in

den steinernen Winderhitzern so hoch, daſs sich diese Stoffe mit den feuerfesten

Steinen der steinernen Winderhitzer verbinden und flüssige Schlacken bilden.

Die Folge dieser Schmelzung ist die Zerstörung der steinernen Winderhitzer, d.h.

eines groſsen Anlagekapitals.

Um dieser Zerstörung entgegenzuarbeiten, hat man groſse kostbare Niederschlag- und

Wascheinrichtungen für die Hochofengase zur Anwendung gebracht, ohne dadurch jedoch

die geschilderten Uebelstände ganz beseitigen zu können.

Dagegen bieten die durch Abkühlung und Waschen von Theer und Ammoniak befreiten

Koksofengase, welche auf den Hochofenanlagen vorhanden sind, ein ausgezeichnetes

Brennmaterial für die steinernen Winderhitzer.

Diese Koksofengase bestehen hauptsächlich aus CH4 und

H, sind deshalb sehr leicht verbrennlich, haben einen hohen Brennwerth, sind ganz

staubfrei und eignen sich deshalb vorzüglich dazu, in den Wärmespeichern der

steinernen Winderhitzer der Hochofenanlagen auf leichte Weise und in kürzester Zeit

eine groſse Menge Wärme aufzuspeichern.

Um die chemische Zusammensetzung von Roheisen auszugleichen, bringt Jones in Braddock (Pennsylvanien) das aus ein und

demselben Hochofen zu verschiedenen Zeiten abgestochene oder das aus mehreren

Hochöfen gleichzeitig gewonnene flüssige Roheisen in einem Mischgefäſse zusammen.

Nach genügender Vermischung wird letzteres nur theils abgelassen, damit zu dem

verbleibenden flüssigen Metall wiederum flüssiges Metall zugesetzt werden kann, so

daſs immer Sätze von einer durchschnittlich gleichen chemischen Zusammensetzung

erhalten werden, namentlich in Bezug auf den Silicium- und Schwefelgehalt.

Zur Ausführung dieses Verfahrens dient das in Fig. 14 dargestellte

Mischgefäſs, welches mit feuerfester Ausfütterung, mit einem Eingüsse oder Trichter

und einem Ausgusse versehen und auſserdem auf drehbaren Zapfen gelagert ist, um das

Durcheinandermischen des Inhalts durch Bewegen oder Schwingen des Gefäſses auf jenen

Zapfen besser bewirken zu können, (D. R. P. Nr. 50 250 vom 4. Juni 1889.)

Anton von Kerpely jun. in Wittkowitz

(Oesterr.-Schlesien) hat einen mit Dampf oder Preſsluft betriebenen Rührapparat für

Puddel- und Martin-Oefen erfunden (D. R. P. Nr. 49300

vom 4. Juni 1889). Der in Fig. 15 in Draufsicht und

in Fig. 16 in

Seitenansicht dargestellte Apparat besteht im Wesentlichen aus einem mit einem Kolben

versehenen Cylinder a, welcher auf dem aus ⋃- und

⊤-Eisen genieteten Rahmen R R1 derart angeordnet ist, daſs er vorn auf zwei Rollen b b ruhend, um den festen senkrechten Zapfen c auf dem kreisförmig gebogenen Theil R1 des Rahmens in hin

und her gehende, also schwingende Bewegung versetzt werden kann.

Der im Cylinder a befindliche Kolben wird mittels

Dampfes (oder Preſsluft oder auch Druckwasser) in Vor- und Rückwärtsbewegung

versetzt. Zum Umsteuern dient die kleine Stoſssteuerung h mit dem Muschelschieber m.

Die Einrichtung der Umsteuerung ist jedem Fachmanne geläufig.

Die zur Kolbenbewegung nöthige Dampf- oder Luftmenge wird durch den hohlen Zapfen c und die Rohrleitung k

vor den Schieber geleitet. An dem Ende der Kolbenstange d ist ein Bügel g angebracht, mit welchem die

Krücke f mittels eines Bolzens i verbunden wird (Fig. 16).

Auf diese Weise wird die Vor- und Rückwärtsbewegung des Kolbens des Cylinders a direkt auf die Arbeitsbrücke übertragen.

Der Rahmen R R1 mit dem

Cylinder a ruht auf vier Rollen r, wodurch mit dem ganzen Rührapparat leicht von einem Ofen zum anderen

gefahren werden kann.

Das Arbeitsverfahren ist folgendes:

Die Maschine wird vor dem betreffenden Ofen aufgestellt und mit der Dampf- oder

Luftleitung verbunden.

Der Hahn x dient zum Reguliren der Dampf- oder

Lufteinströmung.

Beim Oeffnen des Hahnes wird der Kolben mit der Kolbenstange d und somit auch die Krücke f in Bewegung

versetzt, wodurch die erste Hauptbewegung, das ist die Vor- und Rückwärtsbewegung

der Krücke, erzielt wird. Die zweite nothwendige Bewegung der Krücke, das ist die

seitliche, wird durch den Arbeiter selbst bewerkstelligt, indem derselbe den

Cylinder a auf dem Kreissegment R1 des Rahmens hin und her bewegt bezieh.

schwingt.

Die hierbei erforderliche Kraft ist, wie die Erfahrung zeigte, eine sehr geringe und

verhindert den Arbeiter keineswegs in der aufmerksamen Beobachtung des

Prozesses.

Bruno Babel in Zabrze (Ob.-Schles.) benutzt nach dem D.

R. P. Nr. 50924 vom 29. Mai 1889 einen Hahn mit schräger Scheidewand, um in

Verbindung mit den erforderlichen Rohrleitungen die Kühlung von Puddelofenherden

mittels des Kühlwassers derselben bewirken zu können.

(Fortsetzung folgt.)

Tafeln