| Titel: | Neue Gasmaschinen. |

| Fundstelle: | Band 276, Jahrgang 1890, S. 60 |

| Download: | XML |

Neue Gasmaschinen.

(Patentklasse 46. Fortsetzung des Berichtes Bd.

274 * S. 213.)

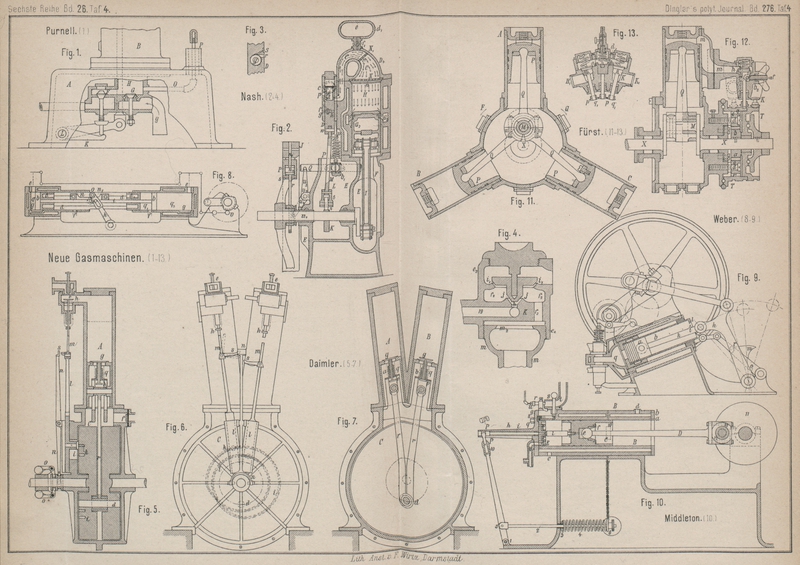

Mit Abbildungen auf Tafel

4.

Neue Gasmaschinen.

Der bereits früher (D. p. J. 1888 274 * 104) beschriebene Simplex-Gasmotor von

Delamare-Deboutteville und M. Malandin war auf der

vorjährigen Pariser Weltausstellung in Gestalt einer Maschine von 100

gezeigt. Unseres Wissens ist diese Gasmaschine die erste, welche 100 mit

einem Arbeitscylinder leistet.

Die Maschine war von Thomas Powell in Rouen gebaut. Der

Arbeitscylinder hatte 575mm Durchmesser, der

Kolbenhub betrug 950mm. Die schweren

Doppelschwungräder von 1m,8 Halbmesser erhielten

107 Umgänge in der Minute. Die Maschine wurde mit Dowson-Gas gespeist, zu dessen Erzeugung für die stündliche

Bremspferdekraft nur 0kg,5 Kohlen verbraucht

worden sein sollen.

Nähere Beschreibungen und Zeichnungen mit Maſsangaben dieser Maschine finden sich in

Engineer 1890 auf S. 37 und in Revue Industrielle 1889 auf S. 413.

Eine neue stehende Gasmaschine wird von John und J.

Purnell in Atlas Works, Lambeth, gebaut. Die Zulaſsventile sind in dem

Fundamentkasten A,

Fig. 1 des

Maschinengestells untergebracht. Das Gas- und Luftzulaſsventil G öffnet in den Mischraum H, welcher unmittelbar in den Arbeitscylinder B mündet. Das Auslaſsventil F wird durch

einen um L schwingenden Winkelhebel K, und einen Daumen auf der Betriebswelle, gesteuert,

während Ventil G selbstthätig ist. Das durch das

selbstthätige Ventil G vom aufsteigenden Kolben

eingesaugte Gasgemisch wird beim Niedergange des Kolbens verdichtet, und während

dieser Zeit wird ein Theil des Gemisches durch das seitlich vom Raume H aus abzweigende Rohr O

in den erhitzten Zündhut P geleitet, wo es sich

entzündet, um rückschlagend den Cylinderinhalt zu entflammen.

Einer Mittheilung von Iron 1889 Seite 394 zufolge

verbraucht ein solcher Motor von 1 36 Kubikfuſs Gas stündlich.

Bei der Gasmaschine von L. H. Nash in Brooklyn (D. R. P. Nr.

49229 vom 18. Juli 1888) steht das obere Cylinderende, in welchem die

Verpuffung stattfindet, durch einen hornartig gebogenen Kanal in der aus der

Zeichnung Fig.

2 erkennbaren Weise mit dem Schieber D in

Verbindung, während das untere Ende sich nach dem als Verdichtungsraum

ausgebildeten, die Kurbelwelle umschlieſsenden Gehäuse öffnet. Zum Ausblasen der

Verbrennungsgase dienen die Oeffnungen im Cylinder und der im Wassermantel

ausgesparte Kanal K2,

welcher in dem Auspuffschlot endigt. Die Verdichtungskammer F ist durch einen Kanal bb1 mit einem Rohr P

verbunden, welches nach dem Schieberkastenkanal c

führt; diese Verbindung wird durch ein Regulirventil Q

geregelt, das in diesen Kanal b eingesetzt ist, um den

Durchlaſs b1 des

Kanales b zu öffnen und zu schlieſsen und den Zutritt

der Ladung unter dem Einfluſs des Regulators zu vermehren oder zu vermindern. Dieses

Ventil Q dient dazu, den Zutritt einer gewissen Menge

des verbrennbaren Gemisches zur Bildung der Ladung zu gestatten und den Ueberschuſs

der Mischung in der Verdichtungskammer zurückzuhalten.

Der Schieber ist von cylindrischer Form und hat Kanäle d

d, welche offen sind und in einen centralen Kanal e münden; auſserdem hat der Schieber einen centralen Kanal g, der mit dem äuſseren Zünder, sowie einen centralen

Austrittskanal h, welcher mit einem nach auſsen offenen

Gehäusekanal in Verbindung tritt. Der Kanal g steht mit

einem Zuführungskanal s

Fig. 3 und

einem Zündkanal r in Verbindung, welcher sich

tangential in die runde Zündkammer f öffnet. Das

Schiebergehäuse hat einen Zuführungskanal c, welcher

durch das Rohr P mit der Verdichtungskammer F der Maschine in Verbindung steht. Kanal a steht in Verbindung mit dem Cylinder, ein

Austrittskanal p geht durch die Gehäuse wand nach

auſsen.

Die Vorrichtung zur Bewegung des Schiebers besteht aus einem Excenter K auf der Kurbelwelle und einer Rolle 4, welche von einem Winkelarm 6 getragen wird, der an dem Maschinengestell durch die Stifte befestigt

ist; von diesen ist einer an der Schieberstange M

verzapft, welche mit dem unteren Ende des Schiebers D

durch den Stift 10 verbunden wird. Eine Spiralfeder ist

mit ihrem einen Ende an der Stange M und mit dem

anderen am Maschinengestell befestigt, so daſs sie die Schieberstange fortwährend

nach unten auf das Excenter zieht und so den Schieber nach unten bewegt, während

dessen Bewegung nach oben durch das Excenter veranlaſst wird.

Die Misch Vorrichtung ist mit der Verdichtungspumpe der Maschine verbunden, so daſs

die Pumpe ihre Ladung durch die Mischvorrichtung einzieht.

Nach der Fig. 4

hat das Gehäuse e2 der

Mischvorrichtung eine innere Kammer f2 und zwei Ventilkanäle hji1 von ungleicher Weite, welche durch

ein konisches Ventil, das mit entsprechenden besonderen Ventilsitzen i1 und j ausgebildet ist, den Durchtritt des Gases durch die

engere Ventilöffnung und den Durchtritt von Luft durch die gröſsere Ventilöffnung

regeln. Bei der dargestellten Construction ist die Kammer f2 so zwischen den Ventilsitzen

hergestellt, daſs sich der gröſsere direkt über dem kleineren befindet und das

Ventil selbst central zu beiden liegt. Das Gehäuse e2 ist zweckmäſsig von runder Gestalt und mit einer

wagerechten Scheideplatte K versehen, welche den Boden

der Kammer f2 bildet

und eine centrale Oeffnung h besitzt, welche sich in

dem engeren, nach oben konisch erweiternden Ventilsitz und nach der Kammer hin

öffnet und mit dem Gaszuführungskanal 19 in der

Theilplatte verbunden ist. Die Kammer wird durch eine Anzahl Oeffnungen f3 in der Platte K mit Luft gespeist, welche eine bestimmte Weite gegen

die Ventilöffnung der Gaszuführung erhalten. Der obere Ventilsitz i1 erweitert sich

ebenfalls nach oben zu und ist mit konischen Sitzöffnungen versehen, welche mit den

Sitzflächen des Ventils übereinstimmen, so daſs dasselbe eine Art Schwimmerventil

darstellt, das durch einen festen mittleren Stift geführt wird, der in den

Ventilkörper hineintritt. Die Ventilkammer wird durch einen Deckel geschlossen,

welcher mit dem erwähnten Führungsstift für das Ventil versehen ist. Die

Gaszuführung nach der Kammer wird durch einen [Schraubenstöpsel geregelt, der in

eine mit Gewinde versehene Oeffnung in dem Gehäuse eingeschraubt ist, so daſs das

innere Ende des Schraubenstöpsels die Oeffnung h

unterhalb des Ventilsitzes schneidet und diese Oeffnung mehr oder weniger freilegen

kann.

Die Zuführung von Luft zur Kammer f2 wird durch eine Schraubenkappe m geregelt, welche in das untere offene Ende des

Gehäuses eingeschraubt ist, um die Oeffnung der Bodenplatte der Kammer f2 mehr oder weniger zu

schlieſsen. Das innere Ende dieser Kappe ist zu diesem Zwecke mit einem nach innen

gerichteten vorspringenden Rand m2 versehen, der weit genug ist, um die Oeffnungen

f3 zu schlieſsen,

wenn die Kappe an die Fodenplatte herangeschraubt wird. Tritt der Mischer in

Function, so wird durch das Ansaugen der Pumpe das Ventil gehoben, um die Verbindung

der Pumpe mit der Kammer f2 herbeizuführen, welche dadurch die Verbindung der Gas- und Luftwege kf3 mit der Pumpe

herstellt. Es hängt danach die Menge Gas und Luft, welche in die Kammer f2 eingezogen wird, von

der bezüglichen Gröſse der Zuführungskanäle h und f3 ab.

Das Doppelsitzventil hat ein ausreichendes Gewicht, um den Druck des Gases in dem

Rohr 19 leicht zu überwinden, so daſs, wenn die

Vorrichtung in Thätigkeit ist, die Saugkraft ganz erheblich sein muſs; daher haben

auch die geringen Aenderungen in dem Druck der Gasleitung, wie sie z.B. gewöhnlich

bei städtischen Gasleitungen vorkommen, wenig Wirkung im Vergleich mit der

Saugewirkung der Pumpe beim Controliren der Gas- und Luftströmung. Wird die

Saugepumpe abgestellt, so

schlieſst sich das Doppelsitzventil durch sein Eigengewicht und schneidet sowohl den

Gas- als auch den Luftzutritt ab.

An dem Schwungrad der Maschine ist die Regulirvorrichtung zur Regelung des Ganges der

Maschine angebracht. Bei dieser Regulirvorrichtung ist ein Bolzen n1 radial in dem

Radkranz befestigt und hat ein erweitertes kolbenartiges Ende n2, auf das ein Gewicht

p aufgesetzt ist, welches eine Kammer besitzt, die

länger als der Kopf n2

des Bolzens ist. Diese Construction gibt dem Gewicht zwei cylindrische Anlagen, eine

auf dem Bolzen n1 und

die andere auf seinem Kopf n2, so daſs das Gewicht frei auf dem Bolzen gleiten kann. Das innere Ende

der Kammer, welches die weitere cylindrische Anlage bildet, wird durch einen Stöpsel

geschlossen, der in der Mitte eine Stange r aufnimmt,

welche mit dem Gewicht durch einen Bolzen s verbunden

ist. Die Gewichtskammer bildet ein Luftkissen und wird zu diesem Zwecke durch den

Kopf n2 des Bolzens in

zwei Kammern getheilt, von denen jede ein Luftkissen gegen den festen Kopf bildet,

je nachdem sich das Gewicht bei der Drehung des Schwungrades nach innen oder auſsen

bewegt. Diese beiden Kissenkammern sind dadurch verbunden, daſs der Kopf n2 in der Kammer

gehörig lose geht, wodurch sich das Gewicht bei langsamerem Gang der Maschine frei

bewegen kann, jedoch einen erheblichen Widerstand erfährt, wenn die Bewegung eine

schnelle wird.

Die Maschine zieht bei dem Hube des Kolbens nach oben durch das Mischventil ein

verbrennbares Gemisch in die Verdichtungskammer F ein,

in welcher das Gemisch durch den Hub des Kolbens nach unten verdichtet wird, bis

letzterer die gezeichnete Lage einnimmt, in welcher der Schieber D die Kanäle geöffnet hat, so daſs die Ladung in die

Verbrennungskammer gelangt, und vor sich die Verbrennungsproducte durch die

Auslaſskanäle G2

austreibt. Nun verdichtet der Kolben die Ladung durch den Hub nach oben, während

welcher Zeit der Schieberkanal g in Verbindung mit der

äuſseren Zündflamme ist und etwas von der Ladung durch den Kanal g tritt. Die Gröſse jeder Ladung wird durch den

Regulator geregelt, welcher den Kanal b öffnet und

schlieſst, der die Verdichtungskammer mit dem Einlaſsventil verbindet.

Da die Druckpumpe und der Aufspeicherungsbehälter in freier Verbindung mit einander

sind, so wird, wenn der Kraftcylinder nur einen kleinen Theil der Ladung aus dem

Behälter erhalten hat, der Rest der Gase in demselben zurückgehalten und während

eines Theiles des Hubes seines Kolbens zurück in die Verdichtungskammer expandiren;

auf diese Weise wird danach die Verdichtungskammer zum Theil von den Gasen in dem

Behälter angefüllt, bis der Druck in demselben unter Atmosphärendruck gebracht ist.

Hierauf fängt der Kolben an, eine neue Ladung durch das Mischventil anzusaugen, um

den Raum anzufüllen, welcher durch den Rest des Hubes des Kolbens freigemacht worden

ist. Wenn hierbei der Regulator den Zuführungskanal bei einem Hube der Pumpe schlieſsen würde, so würde

die ganze Ladung in der Verdichtungskammer zurückgehalten werden, und es würde beim

nächsten Hube der Pumpe keine neue Ladung durch das Mischventil treten. Dagegen

würden die zurückgehaltenen Gase einfach expandiren und wieder verdichtet werden,

bis etwas von der Mischung in den Kraftcylinder treten könnte, worauf eine neue, zum

Ausgleich gerade ausreichende Zuführung beim nächsten Hube der Pumpe eingezogen

werden würde. Es ist ersichtlich, daſs, wenn ein Rückschlagventil zwischen der Pumpe

und dem Aufspeicherungsbehälter (Aufnehmer) angeordnet würde, die angedeutete

Wirkung unmöglich sein würde, weil ein solches Zwischenventil verhindern würde, daſs

die Ladung aus dem Aufnehmer in die Pumpe zurücktritt, und die Pumpe würde nur die

ganze Ladung, die bei jedem Hub aufgenommen wird, in den Aufnehmer drücken,

gleichgültig, ob die Ladung in dem letzteren gebraucht worden war oder nicht. Diese

Arbeitsweise der Maschine ist wichtig und von Vortheil, insofern dadurch eine

Accumulation der Ladung im Aufnehmer verhindert und die Nothwendigkeit vermieden

wird, gegen Ueberdruck der Ladung Vorkehrungen zu treffen und die Regulirung der

Zuführung selbsthätig eintreten zu lassen.

Bezüglich des Abziehens der Verbrennungsproducte aus dem Kraft-Zylinder ist

anzuführen, daſs, wenn der Kolben zuerst die obere Kante der Ausguſskanäle freilegt,

die Ladung aus den Kanälen so schnell entweicht, daſs ein Stoſs oder Schlag erzeugt

und die Verminderung des Druckes auf den der Atmosphäre veranlaſst wird, die häufig

ein Saugen in dem Cylinder erzeugt. Wenn nun ein Rückschlagventil angewendet wird,

um die Ladung einzulassen, so tritt das frische verbrennbare Gemisch sofort in den

Cylinder über, während die verbrauchten Gase noch heiſs sind, und die Ladung wird zu

früh gezündet; werden jedoch die Gase durch ein direkt bewegliches Ventil an dem

Eintritt in diesem Zeitpunkt und ehe der Schlag des Auspuffs vorbei ist und die

Verbrennungsgase etwas abgekühlt sind, verhindert, so kann die neue Ladung alsdann

ohne Gefahr der vorherigen Zündung eingelassen werden. Der Zeitunterschied ist

gering; er entspricht jedoch einer beträchtlichen Bewegung der Kurbel und sichert

das erwünschte Ergebniſs.

Wie dicht man nun auch den Zuführungsschieber einer Gasmaschine laufen läſst, es

nutzt sich die Anlagefläche doch derart ab, daſs ein Rückdruck und ein Rücktritt der

Verbrennungsgase eintreten kann, der erhebliche Störungen veranlassen könnte. Bei

dieser Anordnung können, wenn auch der Schieber schlecht schlieſst, die

Verbrennungsgase in die Zuführung nicht zurückgedrückt werden. Die bezüglichen

Einrichtungen bestehen darin, daſs man das Schiebergehäuse mit einem besonderen

Kanal c versieht, welcher sich nach dem Zuführungskanal

P öffnet, und einen besonderen Kanal anordnet,

welcher mit der Verbrennungskammer verbunden ist; zwischen diesen Kanälen ist ein

Auslaſs p vorgesehen, welcher nach der äuſseren Luft

offen ist, während die Kanäle c und a den Schieber umgeben.

Der Schieber hat zwei Anlageflächen, von denen eine jeden der Kanäle controlirt, und

ein Theilraum (Kanäle d) ist zwischen diesen

Anlageflächen hergestellt, in welchen die Leckage von den Schieberanlageflächen

entweichen kann; auf diese Weise wird die Möglichkeit, daſs die in Folge von

Undichtigkeit ausgetretenen Gase in den Zuführungskanal gelangen können, vermieden,

da bei dieser Lage des Schiebers beide Zuführungskanäle durch den Schieber

geschlossen sind und alle durch Undichtigkeit ausgetretenen Gase durch den

Auslaſskanal abgeführt werden.

Bei dieser Vorrichtung ist es unwesentlich, ob der Auslaſskanal in dem Schieberkasten

oder in dem Schieber hergestellt wird, so lange nur die Zuführungskanäle durch den

Schieber geschlossen gehalten werden. Die Construction, wodurch das erreicht wird,

dient auch der wichtigen Aufgabe, daſs die Flamme aus der Verbrennungskammer nach

der Zuführung zurückschlägt.

Bei Gasmaschinen der dargestellten Klasse, bei welchen die Verbrennungsproducte aus

der Verbrennungskammer durch die eintretende Ladung ausgetrieben werden, sind die

Kanäle nothwendiger Weise sehr eng im Vergleich mit der Gröſse der

Verbrennungskammer, und daher kommt es, daſs die Ladung aus den Kanälen in

Strahlströmen mit einer hohen Geschwindigkeit austritt, in die Verbrennungskammer

gelangt, in derselben kreist und sich mit den noch in derselben enthaltenen

Verbrennungsgasen mischt, bevor dieselben durch die Auslaſskanäle ausgetrieben

worden sind. Um dies zu vermeiden, sind Vorrichtungen getroffen, um die Bewegung der

Gasströme in der Verbrennungskammer zu verzögern und die Ströme auszubreiten, indem

sie unterbrochen und in parallelen Strömen von gleichmäſsiger Geschwindigkeit durch

den Kraftcylinder gerichtet werden. Dies geschieht mittels einer oder mehrerer

durchlochter Theilplatten N, die an jedem Ende und

innerhalb des Kanales oder in dem Cylinder vorgesehen sind. Die eintretenden Gase

führen dann die Verbrennungsgase vor sich her, ohne daſs Wirbelströme entstehen. Es

empfiehlt sich, eine der gelochten Platten an der Verbindungsstelle des

Kraftcylinders innerhalb der Verbrennungskammer und eine zweite, N1, in dem Kanal der

Verbrennungskammer vorzusehen, ebenso empfiehlt es sich, die Löcher 12 in der Richtung des Stromes weiter werden zu lassen,

um das Gasgemisch besser in dem Cylinder zu verbreiten und durch die Löcher frei

hindurchtreten zu lassen. (Bei N irrthümlich umgekehrt

gezeichnet.)

Die Ladung, welche mit einer hohen Geschwindigkeit durch den Schieber eintritt, hat

die Neigung, an den concaven Flächen der Kammer festzuhalten; sobald jedoch die

durchlochten Platten N1

getroffen werden, wird die Bewegung ein wenig verzögert, und das Gemisch breitet sich über die ganze

Fläche der Platte aus, wobei die Wirbel gebrochen werden und das Gas durch die

Löcher tritt, um mit gröſserer Gleichmäſsigkeit weiter zu strömen. Dasselbe

geschieht beim Passiren der zweiten Platte, so daſs das in den Cylinder eintretende

Gasgemisch in parallelen Strömen verläuft und die Verbrennungsgase vor sich her

austreibt, ohne sich mit denselben zu untermischen. Es ist zu erwähnen, daſs die

Aufnahmeflächen dieser Theilplatten zweckmäſsig nicht gebrochen, d.h. flach sind,

und daſs die Gröſse der Löcher eine derartige sein muſs, daſs ein freier

Durchschnitt der Gase und der Flamme vom Eingang nach dem Cylinder muſs stattfinden

können. An Stelle der durchbrochenen Platten können eventuell auch Gazelagen aus

Draht benutzt werden. Da der Kanal zugleich den Zündflammenkanal bildet, so wird die

Flamme auf ihrem gekrümmten Wege durch die Berührung mit den durchlochten Platten

ausgebreitet und tritt in parallelen Zündstrahlen in die Ladung des Kraftcylinders,

um hier eine vollkommene Verbrennung und ganze Wirkung der Ladung zu erzeugen, indem

die Gase in dem Cylinder gleichmäſsig und augenblicklich entzündet werden.

Die Zündkammer hat eine derartige Form und ist zu dem Zuführungskanal in derartige

Beziehung gebracht, daſs die Gase darin eine wirbelnde Bewegung, und zwar zu dem

wichtigen Zwecke erhalten, einen Brenner zu bilden, welcher durch die wechselnden

Drucke der Zuführung nicht zum Erlöschen gebracht wird, so daſs der Betrieb der

Maschine niemals aussetzen kann und eine Zündung der Ladung stets eintritt. Ein

Strahl von Gasgemisch, welcher eine Kammer in gekrümmter oder kreisförmiger Bahn

durchlaufen muſs, soll in dieser Kammer mit einer rapide rotirenden Flamme brennen,

so daſs er brennen bleibt, gleichgültig, wie auch die Durchfluſsgeschwindigkeit und

der Druck des Strahles geändert wird.

Um das Anlassen der Maschine zu erleichtern ist ein Reservoir d1 vorgesehen, welches mit der

Verbrennungskammer durch einen durch ein Ventil oder Hahn f1 controlirten Kanal in Verbindung steht.

Es empfiehlt sich, dieses Reservoir über dem Durchtritt der einströmenden Ladung

anzubringen und es mit diesem Kanal durch ein Rohr zu verbinden, in welchem der Hahn

oder das Ventil f1

liegt. Wenn die Maschine angelassen werden soll, so wird das Schwungrad von Hand

gedreht, was Veranlassung ist, daſs die Ladung in der Verdichtungskammer F eingezogen wird, wo die Ladung durch den Rückhub des

Kolbens verdichtet wird. Da die Maschine mit hoher Verdichtung arbeiten muſs, würde

es eine erhebliche Kraft erfordern, den Kolben beim Anlassen zurückzubewegen,

besonders in groſsen Maschinen, und um diesen Druck beim Anlassen abzustellen, wird

der Hahn f1 geöffnet,

so daſs etwas Gas aus dem Einlaſskanal C in die Kammer

e tritt; dadurch wird der Druck während des

Rückhubes der Maschine vermindert; sobald jedoch die Maschine im Gang ist, wird der

Hahn f1 geschlossen und die Maschine

comprimirt nun ihre Ladung in stärkerem Maſse.

Eine ähnliche Anordnung der Speicherräume für das Gemenge im Gestell der Maschine

wird von G.

Daimler in Cannstatt (D. R. P. Nr. 50839 vom 9. Juni

1889) angegeben. Die Erfindung bezieht sich auf Zwillingsgasmaschinen,

deren innere Cylinderräume mit einander bezieh. mit dem Pumpenraum in Verbindung

gebracht sind (Fig.

5 bis 7).

Die Pumpe wird immer, gleichgültig ob die Cylinder radial neben einander,

gleichgerichtet neben einander oder in der Kurbelachse entgegengesetzt liegen, aus

den Rückseiten der beiden Arbeitskolben a und b dem luftdicht abgeschlossenen Kurbel- bezieh.

Schwungradgehäuse C, dem Saugventil f und den Kolbenventilen g

g gebildet.

Beim Hochgang bezieh. Auswärtsgang der Kolben a b wird

durch Ventil f Luft eingesaugt, welche beim Niedergange

bezieh. Einwärtsgang dieser Kolben in den Raum C so

lange verdichtet wird, bis am Ende des Hubes die Federn q

q durch Aufstoſsen auf die feststehenden Aufsetzgabeln p p zurückgestoſsen werden, dann die Kolbenventile g g sich selbsthätig öffnen können und durch dieselben

Luft aus dem Pumpgehäuse C in den Arbeitsraum A und B der Cylinder

gepreſst wird. In diesem Augenblick hat der eine Kolben auf der Vorderseite seinen

Saughub, der andere seinen Arbeitshub vollendet.

Von der über die Kolben gepreſsten Luft kommt in den einen Cylinder, in welchen

Gemisch von oben gesaugt wurde, so viel, bis die Spannung in diesem einen Cylinder

mit jener im Pumpraum sich ausgleicht; der andere, gröſsere Theil der Luft geht

durch den anderen Cylinder nach Oeffnung des Auspuffventils h, die Verbrennungsgase des vorausgegangenen Arbeitshubes vor sich

herschiebend und durch Ventil h verdrängend, so daſs,

wenn dieser Kolben nach dem Hochgang seine höchste Stellung erreicht hat, in dem

Verbrennungsraum über dem Kolben sich nur Luft befindet, zu welcher bei dem darauf

folgenden Niedergang des Kolbens ein überreich mit Gas geschwängertes brennbares

Gemisch durch Ventil e eingesaugt wird, welches sich

mit der im Verbrennungsraum zuerst befindlichen Luft, sowie mit der Beiladungsluft

am Schlusse des Saughubes zu einem explosiblen Gemisch erst im Cylinder

vermischt.

Die Ladung in jedem der beiden Cylinder besteht somit aus drei Theilen, und zwar aus

zwei Theilen Luft, eingepreſst aus dem Pumpraum C und

einem Theil überreich mit Gas geschwängertem brennbaren Gemisch, eingesaugt durch

Ventil e.

An Stelle der Luft kann durch Ventil f auch ein mehr

oder weniger brennbares Gemisch eingeführt werden.

Der gemeinschaftliche Pumpraum kann auch aus den beiden hinteren, unter sich

verbundenen Cylinderräumen allein oder aus einem besonderen Reservoir bestehen,

wobei die Abdichtung nach auſsen durch gerade geführte Kolbenstangen mit Stopfbüchse

geschieht, und braucht die Ladung nicht nothwendig durch den Kolben zu geschehen, sondern

sie kann auch durch mit Rückschlagventil versehene Kanäle im Cylinder erfolgen,

welche bei der Niederstellung der Kolben aufgedeckt werden.

Die wechselweise Steuerung geschieht entweder mittels einer zweimal um die

Kurbelachse herumgeführten, in sich zurücklaufenden Curve, (Fig. 6) oder mittels durch

Räder 1 : 2 übersetzter Steuerwelle mit Nocken (Fig. 7).

Eine zweicylindrige doppeltwirkende Gasmaschine mit zwei Kolben ist von Jac.

Weber in Neuötting a. Inn (D. R. P. Nr. 48141 vom 2. September 1888) angegeben und in

Fig. 8

dargestellt. Beide Kolben aa1 sind entweder mit ihren Verbindungen d d

aus einem Guſs und die Kreuzzapfen mit Kopfplatten angeschraubt, oder die letzteren

sind an Stahlschienen aus einem Stück und durch Schraubbolzen mit den beiden Kolben

a a1 verbunden. Die

Kreuzzapfen sind entweder mit einer Doppelkurbel durch zwei oder mit einer über den

Cylinder gegabelten Schubstange bei einfacher Kurbel verbunden. Die beiden

Abtheilungskolben b b sind hinter den Kolben a a1 gedichtet. Die

Verbindungsstange i ist durch einen Zapfen und Schlitz

oder auch durch Gelenkstange mit dem Hebel h verbunden,

welcher am Fundament montirt ist und zwischen den Kolbenverbindungen d d schwingt.

In der Kolbenstellung Fig. 8 erfolgt links Zündung, Kolben b wird

fest an a durch die Gase vorgedrückt und bewegt somit

die Kurbel. Beide Kolben a1

b1 rechts, welche eine

Ladung zwischen sich bereits eingenommen haben, gehen zurück, Auslaſsventil e rechts ist geöffnet und Abtheilungskolben b daselbst treibt die Abgase aus. Ist beispielsweise ¾

des Kolbenweges vollendet, so ist links die Expansion beendet, das Ventil öffnet

sich, während die Rolle o des Hebels h sich von der Curve n1 auf die Ebene n n1 begeben hat, welche (n . .

. n1) zwischen

den Verbindungen d d angebracht ist, so daſs die

Abtheilungskolben b b1

hier je nach Form der Curve rasch oder allmählich zur Ruhe kommen. Durch den jetzt

nachfolgenden Hubrest der Kolben a a1 saugt Kolben a links

die Ladung von f zwischen beide Kolben ein, während

rechts Kolben a1,

nachdem Ventil e1

geschlossen, die vorräthige Ladung durch den vom Kolben b1 geöffneten Muschelkanal g1 treibt, bis er an

b1 anliegt, dabei

die Ladung verdichtet, bis der Hub beendet ist.

Saugraum q1, Compressionsraum q und

Expansionsraum q2, lassen sich in beliebige Verhältnisse bringen, q wird durch die Entfernung zwischen Kolben- und

Cylinderdeckel, q1 und

q2 durch die

Curvenanschläge n n1

unter Uebereinstimmung der Verbindungsstangenlänge i

bestimmt. Sind diese Theile veränderbar oder zum Auswechseln, so ist jede Maschine

in beliebige Expansions- oder Kraftentwickelung zu bringen.

Erscheint es wünschenswerth, die Abgase zu entfernen, so sind die Auslaſsventile nach

Bedürfniſs etwas länger offen zu halten, damit die frischen Gase die gebrauchten

verdrängen. Auch die Abtheilungskolben verrichten diesen Dienst, wenn deren Hub bis an den

Cylinderdeckel ausgedehnt wird. Um Saug- und Compressionswirkung der Kolben a1

b1 und a b zu erlangen, ist der Hebel h an den Kolbenverbindungen d d montirt und

mit einem Anschlage versehen, der im geeigneten Moment an die am Cylinder

befindlichen Buffer anstöſst, den Abtheilungskolben nicht nur allein anhält, sondern

durch den Hubrest des Kolbens a an denselben

anschlieſst bezieh. entfernt.

Die Abtheilungskolben b b1 müssen nicht direkt im Cylinder laufen, sondern sind auch in den Kolben

a a1

unterzubringen, wenn dieselben an ihren Enden je einen offenen Cylinder bilden, in

welchem der betreffende Abtheilungskolben den ihm bestimmten Hub vollziehen

kann.

Am einfachsten wird die Maschine durch Offenhalten der Auslaſsventile regulirt, zu

welchem Zweck der Regulator die Steuerrolle v von der

Kammscheibe auf eine runde Scheibe ablenkt, wodurch beide Ventile halb geöffnet

erhalten werden und überdies die Gasleitung zu den Saugventilen abgestellt wird,

damit die Maschine ganz entlastet ist.

(Fortsetzung folgt.)

Tafeln