| Titel: | Neue Gasmaschinen. |

| Fundstelle: | Band 276, Jahrgang 1890, S. 193 |

| Download: | XML |

Neue Gasmaschinen.

(Patentklasse 46. Schluſs des Berichtes S. 117 d.

Bd.)

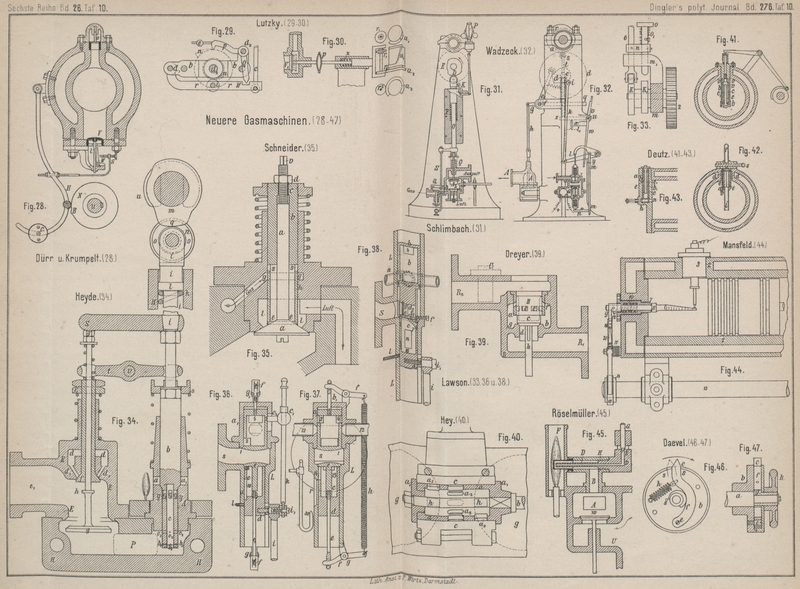

Mit Abbildungen auf Tafel

10.

Neue Gasmaschinen.

Nach dem Vorschlage von Dürr und Krumpelt in München (D. R. P. Nr.

50436 vom 12. Februar 1889) wird für den in Fig. 22 abgebildeten Motor

die Regulirung dadurch herbeigeführt, daſs, um die Luft im vorderen Theile des

Arbeitscylinders nicht so hoch wie bei normalem Gange oder überhaupt nicht zu

comprimiren, ein entsprechendes Offenhalten des einen Ventils V durch folgende Mittel bewirkt wird, siehe Fig. 28.

Auf der Arbeitswelle u, welche nach unten in die Mitte

der Längsrichtung des Motors verlegt ist und durch entsprechende Winkelgetriebe mit

der Kurbelachse verbunden ist, sitzt auſser der Nasenscheibe für das Auspuffventil

eine weitere Nasenscheibe N. Bei jeder Umdrehung der

Arbeitswelle wchlägt die Nase B der Scheibe N an eine leicht bewegliche, in dem pendelnd

aufgehängten Hebel H angebrachte Rolle an, wodurch

derselbe auf eine seinem Gewicht entsprechende Entfernung weggeschleudert wird.

Durch die Stellschraube S des Hebels läſst sich die

richtige Entfernung dieses gleichzeitig den Anschlag bildenden Körpers von dem

kleinen Winkelhebel W genau reguliren. Schlägt bei

einer gröſseren Geschwindigkeit der Welle, als die normale, die Nase B kräftiger an die Rolle R

an, so wird der Hebel H kräftiger, d.h. weiter als bei

normaler Bewegung geschleudert.

Ist nun die Nasenscheibe N in der Weise auf die Welle

aufgekeilt, daſs der Anschlag kurz vorher erfolgt, ehe sich das Ventil V wieder schlieſsen will, also kurz bevor der

Arbeitskolben den hinteren todten Punkt erreicht hat, so schlägt die Stellschraube

S an den längeren Hebel des Winkels W, hält ihn einen Moment an den Führungsstift des

Ventils angepreſst, und das zurückfallende Ventil wird in dem Einschnitt l durch die obere Kante des vorhergenannten längeren

Schenkels aufgehalten. Die Luft wird somit nahezu oder ganz wieder bei dem

Saugventil V austreten. Bei dem nächsten Rückgange des

Kolbens wird das Ventil durch die Nase wieder etwas gehoben, und der Winkelhebel W fällt in seine alte Lage zurück. Das für den Hebel

H nöthige Gewicht wird als Scheibe, etwa bei C, angebracht, und kann der Druck dieses Hebels gegen

die Nasenscheibe durch entsprechende Verschiebung desselben regulirt werden.

B.

Lutzky in Harburg a. d. Elbe (* D. R. P. Nr. 48902 vom 20. Januar 1889) regulirt entweder

auf den Auspuff oder auf den Gaseinlaſs.

In ersterem Falle ist der Vorgang folgender: Ein seitlich am Motor angeschraubter

Bügel b (Fig. 29) trägt drei

Drehpunkte d1

d2

d3. d1 ist Drehpunkt eines

Hebels r, der an der Auspuffzugstange c angreift, d2 trägt ein Zahnrad, auf dessen Nabe zwei Nocken n und n sitzen, von denen

einer auf die Rolle i des Auspuffhebels wirkt, der

andere Nocken n den Fallpendelregulator in Thätigkeit setzt. d3 ist Aufhängepunkt

des Pendels p q. Das Pendel hat an seiner linken Seite,

mit der es an der Nabe des Zahnrades aufliegt, ein verschiebbares Gewicht e; nach unten trägt es einen Schenkel q. Beim Drehen des Zahnrades hebt der Nocken n das Pendel in dem Augenblick, wo sich der Auspuff

öffnet, also der Hebel r nach unten gedrückt ist;

hierdurch gelangt die untere Schneide des Schenkels q

über den im Hebel r eingebrachten Einschnitt w. Ist der Nocken n an der

Schneide von p vorbeigegangen, so fällt das Pendel

unter dem Einfluſs der Schwere mit einer durch Einstellung des Gewichts e gegebenen, für jede Tourenzahl constanten

Geschwindigkeit auf den Rand der Nabe herunter. Bei normalem Gang der Maschine

gelangt dann der Schenkel q wieder in seine frühere

Lage zurück; geht aber die Maschine zu rasch, so kommt die Fallgeschwindigkeit der

Aufwärtsbewegung des Hebels r, die im Moment des

Fallens des Pendels beginnt, nicht nach und der Hebel r

legt sich mit seinem Einschnitt w auf die Schneide von

q, wodurch das Auspuffventil offen gehalten wird,

d.h. die Maschine regulirt. Will man den Aufhängepunkt d3 des Pendels von dem Druck des Hebels

r entlasten, so macht man den unteren Theil des

Schenkels q mittels Schlitzes und Stiftes beweglich, so

daſs sich dieser Theil zwischen Hebel r und Bügel

einklemmt. Um bei der Auspuffregulirung Verluste durch nachströmendes Gas zu

vermeiden, trägt die Zugstange c als Fortsetzung eine

kleine Zugstange, die das Gasventil sofort schlieſst, wenn die Auspuffzugstange c sich abwärts bewegt.

Will man eine präcise Regulirung ausführen, d.h. nicht direkt von Füllung mit Gemisch

zu keiner Füllung übergehen, sondern beim Reguliren allmählich kleiner werdende

Füllungen geben, so werden auf die Nabe des groſsen Zahnrades zwei Nocken a1 und a2 angebracht, von denen a1, wie aus

Fig. 30

ersichtlich, eine schräg verlaufende Seite hat. Diese Nocken wirken auf je eine

Rolle r1 und r2; beide Rollen sitzen

auf einer Stange, welche mit dem im Mischventil angebrachten Gasventil v1 verbunden ist. Feder

z ist bestrebt, das Gasventil zu öffnen, sobald die

Nocken a1 bezieh. a2 es erlauben. Nocken

a1 ist bestimmt,

vermöge seiner schrägen Fläche den Füllungsgrad variabel zu machen, je nachdem die

Rolle r1 auf der Stange

durch Einwirkung des Regulators verschoben und dadurch das Gasventil früher oder

später geöffnet wird, während die in Richtung der Stange nicht bewegliche Rolle r2 dafür sorgt, daſs

die Rolle r1

rechtzeitig frei werde, um durch den Regulator verschoben werden zu können, und

während dieser Zeit das Gasventil geschlossen hält. Bei Bewegen der Rolle r1 in der Pfeilrichtung

wird die Füllung kleiner. Blattfeder p sorgt für

elastisches Andrücken des Gasventils auf seinen Sitz.

Die folgende Regulirvorrichtung von J. M. Schlimbach in

Berlin (D. R.

P. Nr. 49230 vom 2. September 1888) wirkt durch Beeinflussung des

Auslasses.

Wird das Auslaſsventil über den Rücklauf des Kolbens hinaus offen gehalten, so

überträgt sich beim nächsten Kolbenaushub die Saugwirkung auf die Gase der

Ausströmungsleitung. Um bei dem Rücksaugen der Verbrennungsproducte die

kraftzehrende Reibung derselben in der Ausströmungsleitung zu vermeiden, sowie um

die Kühlung des Cylinders zu befördern, wird an der Ausströmungsleitung oder

unmittelbar an dem Cylinder ein besonderes Ventil angeordnet, durch welches eine

Verbindung mit der Atmosphäre hergestellt wird, und somit auſser

Verbrennungsproducten auch Luft in den Cylinder eingesaugt werden kann. Dieses

Ventil, welches allgemein die Aufgabe erfüllt, auch auſser dem Saugspiel annähernden

Druckausgleich zwischen Cylinderinhalt und Atmosphäre herzustellen, öffnet sich in

die Ausströmungsleitung bezieh. in den Cylinder, so daſs der Druck der Arbeitsgase

dichtend auf das Ventil wirkt. Die Luft kann dem Saugtopf entnommen werden. In

welchem Verhältnisse Luft und, Verbrennungsgase beim Kolbenaushub eingesaugt werden,

hängt von der Reibung der Gase in der Ausströmungsleitung ab. Das besondere

Luftventil bietet aber auch ein Mittel, die Einsaugung von Verbrennungsproducten

möglichst zu vermindern, indem man in die Ausströmungsleitung, aber weiter nach

ihrer Mündung hin, ein Rückschlagventil einschaltet, welches den

Verbrennungsproducten den Austritt, nicht aber die Rückströmung gestattet. Dieses

Rückschlagventil in der Ausströmungsleitung kann mit dem vorstehend angegebenen

Luftventil starr oder durch einen gegliederten Mechanismus verbunden und in

Wechselwirkung gesetzt werden. Das Luftventil kann sowohl gesteuert, als

selbstthätig sein. In letzterem Falle wird sich dasselbe auch in Folge des den

ausstoſsenden Verbrennungsgasen innewohnenden Beharrungsvermögens öffnen und durch

die Lufteinströmung annähernd einen Druckausgleich herbeiführen. Wird zur

Gemengeinführung gleichzeitig ein selbstthatiges Abschluſs- oder Mischventil

verwendet, so bedarf es daher nur einer etwas stärkeren Belastung des

Gemengventiles, um die unzeitige Gemengeinsaugung zu verhindern.

Bei der nach dem Zusatzpatente (* D. R. P. Nr. 50764 vom 7. April 1889) in Fig. 31

dargestellten Anordnung ist das selbstthätige Luftventil am Cylinder angebracht und

läſst bei jeder Saugwirkung Luft eintreten, theils zur Gemengebildung, theils zum

bloſsen Druckausgleich. Das zur Gemengebildung erforderliche Gas tritt durch ein

besonderes Abschluſsorgan, Ventil oder Schieber unmittelbar und getrennt von der

Luft in die Maschine.

Die Regulirung erfolgt, indem bei zu hoher Tourenzahl das Auslaſsventil offen

gehalten, gleichzeitig aber auch der Gaszufluſs abgesperrt wird. Dies kann auf

verschiedene Weise ausgeführt werden, z.B. durch gleichzeitige Einschaltung einer

festhaltenden Klinke in die Steuervorrichtung des Auslaſsventils und Ausschaltung

einer übertragenden Klinke aus der Steuervorrichtung des Gasventils oder Schiebers.

Eine einfachere Methode

besteht darin, daſs man, anstatt Auslaſsventil und Gasventil durch je eine besondere

Steuervorrichtung von der Steuerwelle aus zu steuern, die Steuervorrichtungen an

einander hängt, so daſs die Bewegung der einen auch eine Bewegung (todten Gang) der

anderen bedingt und diese gemeinschaftliche Steuervorrichtung bei offenem

Auslaſsventil festhält; diese Festhaltung setzt dann gleichzeitig das Auslaſsventil

und das Gasventil auſser Thätigkeit. Diese Steuerungsweise des Gasventils erfüllt

gleichzeitig die Forderung, daſs auch bei normalem Gange der Maschine das Gasventil

bei offenem Auslaſsventil stets geschlossen und gegen Aufsaugen gesichert ist. Die

Steuerung des Gasventils von der Steuervorrichtung des Auslaſsventils aus kann

sowohl unmittelbar durch ein geeignet angeordnetes oder gestaltetes Glied dieser zur

Steuerung des Auslaſsventils nöthigen Vorrichtung als auch durch Vermittelung eines

mit derselben gekuppelten Mechanismus geschehen, aber nur in der Weise, daſs man die

Steuervorrichtung des Auslaſsventils nach Schluſs des Auslaſsventils noch eine

weitere Bewegung in der vorherigen Bewegungsrichtung machen läſst. Dies erreicht man

in der Weise, daſs man auf der steuernden Daumenscheibe eine unmittelbar auf den

Daumen folgende Einsenkung anordnet, sowie eine kräftige Feder, welche die

Steuervorrichtung bezieh. die Rolle in diese Einsenkung bewegt.

In Fig. 31 ist

eine Ausführung des erörterten Verfahrens dargestellt, bei welcher die auf der

Steuerwelle der Maschine sitzende Daumenscheibe mittels Daumen D eine mit Rolle versehene Stoſsstange O abwärts bewegt und dadurch das Oeffnen des

Auslaſsventils A herbeiführt, ohne das Gasventil G zu beeinflussen; erfolgt dann die Aufwärtsbewegung

der Steuerstange, so schlieſst sich zunächst das Auslaſsventil A unter der Einwirkung der Feder Q; bei der weiteren Abwärtsbewegung der Steuerstange

unter der fortdauernden Einwirkung der Feder F und

infolge der Einsenkung E der Daumenscheibe hebt alsdann

der mit der Steuerstange fest verbundene Arm S das

Gasventil G. Bei zu hoher Tourenzahl der Maschine

verstellt der Regulator P die Falle K so, daſs dieselbe die Steuerstange in ihrer nahezu

tiefsten Stellung festhält.

Die Anordnung von H. Wadzeck in Berlin (* D. R. P. Nr.

49806 vom 26. August 1888) regelt auch dadurch, Fig. 32, daſs das

Auslaſsventil A durch Einschaltung einer Klinke v mittels einer vom Regulator aus beeinfluſsten Daumen-

oder Excenterscheibe r offengehalten wird, während

gleichzeitig durch dieselbe Scheibe die Ausschaltung einer zweiten Klinke m erfolgen kann, in Folge dessen das Gaseinlaſsventil

G geschlossen bleibt. Das Oeffnen des

Auslaſsventiles A und des Gaseinlaſsventiles G erfolgt unabhängig von dem zum Ein- und Ausschalten

der genannten Klinken benutzten Theile durch eine zweite Daumen-, Kurbel- oder

Excenterscheibe, während das Schlieſsen des Ventiles durch Federwirkung

hervorgerufen wird. Die Steuerwelle c wird von der

Kurbelwelle aus durch

Zahnräder ab im Verhältniſs 1 : 2 gedreht. Der Daumen

d bewirkt mittels Rollenhebels e, Welle f, Hebels g und Zugstange h das

Oeffnen und Schlieſsen des Auslaſsventils A, und der

Kurbelzapfen i bewirkt die Bewegung des

Lufteinlaſsventils L und Gaseinlaſsventils G. Die Verbindung des Zapfens i mit den Ventilen L und G wird durch die Stange k,

die Hebel l und l1, die Klinke m und den

Hebel n hergestellt.

Zur Regelung der Geschwindigkeit befindet sich im Schwungrade ein

Centrifugalregulator. Der Ausschlag der Kugeln wird durch Stangen auf die Daumen-

oder Excenterscheibe r so übertragen, daſs diese

entweder die Rolle s trifft oder an ihr

vorüberstreicht. Der die Rolle s tragende Schieber t wirkt auf den auf der Welle u sitzenden und unter Federwirkung stehenden Arm z und somit auf die Klinke v und den Hebel

w, welch letzterer mit der Klinke m in Beziehung steht. Bei richtiger Geschwindigkeit der

Maschine ist nur die Klinke m eingeschaltet, während

bei zu groſser Geschwindigkeit die Excenterscheibe r

zur Zeit des Ausstoſses der Verbrennungsrückstände in Berührung mit der Rolle s kommt, hierdurch den Schieber t abwärts drückt und die Welle u dreht,

wodurch die Nase der Klinke v über den auf der Welle

f sitzenden Arm q

gelegt und die Verbindung der Luft- und Gasventile L

und G dadurch aufgehoben wird, daſs der Hebel w gegen den Stift y an der

Klinke m schlägt und letztere ausschaltet. Das

Auslaſsventil A bleibt dann offen und das Gasventil G geschlossen, mithin werden Verbrennungsrückstände

durch A und Luft durch L

angesaugt, während G durch den Druck einer Feder

geschlossen bleibt. Die Zündungen bleiben so lange aus, bis die Maschine wieder die

richtige Geschwindigkeit hat, bei welcher die Ausrückung der Excenterscheibe erfolgt

und eine Feder x die Ausschaltung der Klinke v und die Einschaltung der Klinke m bewirkt. Die Federn unter sämmtlichen Ventilen

verhindern ein freies Spielen derselben.

Eine interessante Ausführung wird von S. Lawson in

New-York (* D. R. P. Nr. 50767 vom 8. Mai 1889) vorgeschlagen, Fig. 33, um ein leichtes

Anlassen der Maschine durch Verhinderung der Verdichtung verbrannter Gase zu

gestatten.

Um zu bewirken, daſs das Auspuffventil, welches sich in Folge des gewählten

Uebersetzungsverhältniſses nur bei jedem zweiten

Kolbenhub öffnet, bei jedem Kolbenhub öffne, was sich

beispielsweise beim Anlassen der Maschine empfiehlt, ist auf der Welle der

Hubscheibe K eine zweite Hubscheibe K1 aufgesteckt, die

diametral zu K liegt. Auf die Ventilstange 6 ist ein seitlich vorstehender Bund n aufgeschoben, der über dem Arm m1 der am Gestell

angeschraubten Traverse m liegt und durch welchen der

Stift o hindurchgeführt ist.

Letzterer wird für gewöhnlich durch eine gegen n

anliegende Schraubenfeder o1 von der Hubscheibe K1 abgehoben; drückt

man ihn jedoch gegen

Scheibe K1, so schnappt in Folge der Wirkung der im Gehäuse n um einen Bolzen gewickelten Schraubenfeder dieser

Bolzen in einen am Stift o angebrachten Einschnitt ein.

Liegt Stift o auf der Peripherie der Scheibe K1, so wird bei der ersten Hälfte der Umdrehung des Rades

2 zunächst die Hubscheibe K die Ventilstange 6 heben, während in der

zweiten Hälfte dieser Umdrehung die Ventilstange 6

unter Vermittelung des Stiftes und des an letzterer festsitzenden Bundes n gehoben wird, so daſs bei jedem Hub des Kolbens C das Auspuffventil geöffnet wird.

Hat die Maschine die gewünschte Geschwindigkeit erlangt, so wird durch Zurückziehen

des Bolzens der Stift o von der Hubscheibe K1 entfernt und es

öffnet sich dann das Auspuffventil nur bei jedem zweiten Kolbenhub.

Eine eigenartige Ventilanordnung nach M. Heyde in

Berlin (* D.

R. P. Nr. 45449 vom 30. März 1888) wird in Fig. 34 dargestellt.

Der Kanal e1 dient

sowohl zum Aufsaugen von frischer Luft, als auch zum Ausstoſsen der im

Arbeitscylinder verbrannten Gase. Durch den Hohlraum d

mit den vier Kanälen d1

wird das zur Explosion nöthige Gas zugeführt, welches sich unterhalb des

Tellerventils g mit der durch e1 eintretenden Luft mischt und dem

Arbeitscylinder durch den Kanal P zuströmt. Das

Kegelventil f, welches im Gehäuse E geführt wird, ist der Länge nach durchbohrt behufs

Führung der Steuerstange des Tellerventils g. Das

Tellerventil g hat seinen Dichtungssitz im Gehäuse E.

Das Auslaſs-Luft- und Gasventil wird von einem Mechanismus gesteuert und regulirt,

welcher aus folgenden Theilen besteht:

Die Gabelstange i erhält Führung im Lager k. Bei dem Bund l ist

dieselbe abgesetzt, so daſs ein ringförmiger Hohlraum entsteht, welcher zur Aufnahme

einer Spiralfeder dient; durch diese Feder wird die Gabelstange i nach oben und die auf einem Bolzen angeordnete Rolle

n stets gegen die mit Daumen q versehene Scheibe m

gepreſst. Zwischen dem gegabelten Theil der Stange i

sind auf dem Bolzen zwei Rollen n und o angeordnet. Rolle o

bleibt beim regelrechten Vollgang der Maschine auſser Thätigkeit. Erhöht die

Maschine plötzlich durch verminderte Belastung ihre Tourenzahl, so wird die Rolle

o durch einen bekannten Regulator verschoben, und

zwar in dem Moment, wo der Daumen q auf die Rolle n zu drücken beginnt. Durch diese Verschiebung kommt

Rolle o unter die Excenterscheibe zu stehen und wird

durch diese, sobald der Daumen q die Rolle n verlassen hat, in Rotation versetzt; hierdurch

erfolgt ein Druck auf die Stange i, was zur Folge hat,

daſs während des ganzen Leerganges bezieh. der Regulirung der Maschine das Ventil

g geöffnet bleibt.

Die Zündvorrichtung besteht aus dem Gehäuse A mit

Durchbrechungen a a1

von beliebigem Querschnitt, welche als Communicationswege zu dem Zündkanal dienen.

Das Gehäuse A, welches sich an seinem unteren Ende abgesetzt

verjüngt, nimmt den der inneren Gehäuseform entsprechenden Kolben b auf, welcher mit dem Zündkanal c und den mit a a1 correspondirenden Bohrungen c3 versehen ist. Die

Bohrungen c2 dienen zur

Entzündung des im Arbeitscylinder befindlichen Gasgemisches. Durch die Kanäle b2 wird eine

Druckverminderung des durch diese in den Zündkanal c

eintretenden Gasgemenges herbeigeführt.

Um den Druck der im Arbeitscylinder comprimirten Gasgemische im Zündkanal zu

vermindern, sind im Kolben b kleine Kanäle b2 angeordnet. Nachdem

der Kolben b so weit in die Höhe gegangen ist, daſs die

Durchbrechungen a a1

mit der Nuth y und den Bohrungen c3 bündig stehen, die

Bohrungen c2 aber

geschlossen sind, tritt das Gasgemisch aus dem Arbeitscylinder durch die engen

Kanäle b2 mit

entsprechend reducirtem Druck in den Zündkanal c und

strömt aus diesem durch die Oeffnungen c3, Nuth y und die

Durchbrechungen a a1 zu

der äuſseren Zündflamme, woselbst sich das Gemisch entzündet. Das in a a1

y c3 und c brennende Gasgemisch wird, wenn der Kolben mittels

der Steuerung wieder, und zwar so weit nach unten bewegt wird, daſs der schräge

Ansatz des Kolbens mit dem des Gehäuses A

zusammenfällt, durch die sich nun öffnenden Bohrungen c2 das Gasgemisch im Arbeitscylinder

entzünden.

Ein einstellbares Mischventil nach J. Schneider in

Leipzig-Anger (* D. R. P. Nr. 50307

vom 7. Juli 1889) ist in Fig. 35 dargestellt.

Das Ventil a, welches den Luftraum l abschlieſst, trägt eine Hülse b, welche bei c stellbar verschraubt ist und

durch die Mutter d in seiner Lage festgehalten wird.

Die Hülse b ist an ihrem unteren Ende kegelförmig

ausgedreht und auf dem Ventilkegel a dicht

aufgeschliffen, so daſs durch Ab- oder Aufwärtsdrehen des Ventils a die Zufuhr von Gas oder Erdöl vergröſsert oder ganz

abgeschlossen werden kann. Beim Ansaugen decken sich die Löcher s in der Hülse b mit dem

Gaskanal g und wird dann Gas oder Erdöl durch die Hülse

b entsprechend der Oeffnung e eingesaugt, um sich beim Eintritt in den Cylinder mit der Luft zu

mischen. Soll die Zufuhr des Gases vom Regulator aus geregelt werden, so wird die

Mutter d weggenommen und auf dem Viereck v des Ventils a wird ein

Hebel befestigt, welcher durch entsprechendes Gestänge mit dem Regulator verbunden

wird.

Kolbenventile werden von S. Lawson in New-York (* D. R. P. Nr.

50768 vom 8. Mai 1889) angewendet.

Aus der Anordnung nach Fig. 36 und 37 ergibt

sich, daſs im rohrförmigen Ventilgehäuse zwei Rohrventile spielen; das obere Ventil

b ist mit den Durchbrechungen 2, 3 und 4, das untere c mit den Durchbrechungen 14,

15 und 16 versehen; in das obere Ventil ist

ein durch die Decke des Ventilgehäuses L gehender

Bolzen b1 mit Auge

eingeschraubt, in welches ein mit der Zugfeder h

verbundener Hebel f eingesteckt ist. Das untere Ende

genannter Feder h ist mit einem bei gdrehbaren Hebel f verbunden,

dessen anderes Ende in ein am unteren Ende der Ventilspindel e1 sitzendes Auge eintritt; letztere

erstreckt sich durch das geschlossene Ende des Rohrventils d bis zum Scheibenventil e, das auf dem an

der Innenkante des Gehäuses L angebrachten Ventilsitz,

liegt und sich gegenüber dem seitlichen Kanal S

befindet.

Rohrgehäuse L ist zweitheilig und wird nach Einsetzen

des Ventils e und des Rohrventils b zusammengeschraubt, welches mit seinem unteren

konischen Ende auf einem Sitz am unteren Rande des Theiles a1 des Rohrgehäuses aufsitzt. Feder h drückt das Ventil e und

den konischen Theil des Rohrventils b auf ihre

zugehörigen Sitze, wenn sie in anderer Weise bethätigt werden. Von dem

eingeschraubten Zapfen i1 erstreckt sich eine Stange k nach oben

durch ein Auge c1 des

Stiftes c2, der durch

einen senkrecht stehenden Spalt im Ventilgehäuse hindurchgeht und in das Rohrventil

b eingeschraubt ist.

In der Nähe der Durchbrechung 16 ist ein dünnes Gasrohr

l durch das Ventilgehäuse hindurchgeführt, während

ein Gasbrenner 30 in der Nähe der senkrechten, mit

Durchbrechung 14 communicirenden Durchbrechung r genannten Gehäuses die Aufrechterhaltung einer

Zündflamme sichert. Die Luft wird durch Rohr 12, das

Gas durch Rohr 13 in der Nähe der Durchbrechungen 3 und 4 im Rohrventil b in den oberen Theil des Ventilgehäuses eingeleitet.

Verbindungsstange i zieht das Rohrventil d nach unten, wobei Ventil e geschlossen bleibt und das Gas in genanntes Ventil d durch Durchbrechung 16

und 14 eintritt; durch Auftreffen des an Stange k sitzenden Knopfes auf das Auge c1 wird Ventil b nach unten geschoben, wodurch die Durchbrechungen 2, 3 und 4 freigelegt

werden, um Luft und Gas durch Rohrventil b in den

Cylinder A einströmen zu lassen; beim Aufgang der

Verbindungsstange i wird Ventil d nach oben bewegt und Feder h zieht das

Ventil b nach oben, so daſs zu geeignetem Zeitpunkte

die weitere Zufuhr von Luft und Gas abgeschlossen wird und Ventil b auf seinen Sitz niederfällt. In diesem Augenblick

kann unter Vermittelung der Durchbrechung 14, welche

über den Spalt r im Ventilgehäuse L zu stehen kommt, die Flamme in das Zündgas des

Rohrventils d gelangen, worauf die Theile die in Fig. 37

ersichtliche Lage einnehmen. Durchbrechung 14 wird

abgeschlossen, Verbindungsstange i hebt dann die

Ventile d und e gemeinsam

und gerade in dem Augenblick, zu welchem Kurbel E über

ihren Drehpunkt hinweggeht; dabei gelangt das im Rohrventil d eingeschlossene Zündgas durch die unterhalb des Ventils e liegende Durchbrechung 15 nach auſsen und entzündet das im Kanal S

und Cylinder A enthaltene Gas, so daſs Kolben C kräftig bewegt und die Umdrehungsgeschwindigkeit der

Welle und des Schwungrades beschleunigt wird. Hierauf wiederholen sich die

beschriebenen Vorgänge von neuem, wobei die Bewegungsphasen der einzelnen Theile so

bemessen sind, daſs sich die Ventile gegenüber dem Maschinenkolben zu geeignetem

Zeitpunkte öffnen und schlieſsen.

Bei einer zweiten Anordnung Fig. 38 sind die

Rohrkolben d und b direkt

mit einander verbunden und ist an Stelle der Hebel f

f1 und der Feder h für Ventil oder Klappe e eine centrale

Durchbrechung d2

vorgesehen; Ventil e ist bei e1 drehbar gelagert, wird durch die

Schraubenfeder g geschlossen und durch die

festliegende, auf das Ende genannten Ventils wirkende Schraube geöffnet. Es

empfiehlt sich, um den Rohrkolben eine Packung 7 anzuordnen, um ein Entweichen von

Gasen zu verhindern. Die Wirkungsweise dieser modificirten Anordnung stimmt im

übrigen mit der vorbeschriebenen Anordnung überein, indem das Gas aus dem Rohr l durch Durchbrechung 16

in die Kammer c übertritt, während Gas und Luft durch

Durchbrechung 4 aus den Rohren 12 und 13 in das Rohrventil b und durch die Kanäle 2

und S in die Maschine übertreten; bewegen sich die

Rohrventile nach oben, so wird die Gas- und Luftzufuhr abgesperrt, und es gelangt

die Flamme des Brenners 30 durch die Durchbrechungen

r und 14, wodurch das

Zündgas in Kammer c entzündet wird.

Um möglichst luftdichten Abschluſs der Ventile zu erzwingen, hat W.

Dreyer in Gadderbaum bei Bielefeld (*

D. R. P. Nr. 48613 vom 19. Februar 1888) die in Fig. 39

dargestellte Ventilanordnung getroffen.

Das Gaszuleitungsrohr hat eine Führungsbüchse a und

einen Ventilsitz b erhalten, welche zur Aufnahme eines

dementsprechend aus einem Kolbenschieber c und

Sitzventil d zusammengesetzten Ventils B dienen. Der in der Büchse a gleitbar angeordnete Kolbenschieber c ist

zu einem Becher ausgebildet, dessen Wandungen Oeffnungen e erhalten haben. Letztere befinden sich bei geschlossenem Ventil

unterhalb von Kanälen f, welche in der Büchse a vorgesehen sind, während sie bei geöffnetem Ventil

über die Kanäle f zu liegen kommen und so einen die

Büchse a umgebenden Raum g

mit der Auslaſsöffnung R2 des Rohres R verbinden. In dem Raum g befindet sich der Ventilsitz b, welcher somit die Verbindung zwischen der Einlaſsöffnung R1 des Rohres R und dem Raum g

vermittelt. Bei geschlossenem Ventil ruht dagegen in dem Ventilsitz b der Untertheil d des

Ventils B mit seinen Dichtungsflächen. Gehoben wird das

Ventil B mit Hilfe einer auf seine Stange h wirkenden mechanischen Vorrichtung. Während der

Compressions-, Explosions- und Gasausströmungszeit wird das Ventil B in Folge des Druckes der Gase auf den becherartigen

Kolbenschieber c mit seinen Dichtungsflächen fest

sowohl gegen die Büchse a als auch gegen den Ventilsitz

b gepreſst. Auf diese Weise erzielt man während der

genannten Perioden einen Doppelabschluſs zwischen dem Gasbehälter und dem

Motorcylinder. Im Augenblick der Explosion wird dazu der Druck auf das Ventil durch

die entstehenden Gase verstärkt, so daſs sämmtliche durch die Explosion erzeugten

Gase in Wirkung zu treten vermögen. Auch können die Explosionsproducte bei einem

derartigen Ventil nicht in die Sitze treten und so die Undichtigkeit derselben

herbeiführen. Auſserdem ist keine Zeit vorhanden, daſs bei einer Undichtigkeit des Ventils

B im Raum g der Druck

je so groſs wird, und dies gibt schon an sich relative Sicherheit gegen Verlust von

Gasen durch Ventil B, selbst wenn seine beiden Sitze

undicht werden sollten.

Von J. F. Hey in Straſsburg i. E. (* D. R. P. Nr. 50850 vom 16. August 1889) wird ein

Drehschieber vorgeschlagen, welcher auch zwei neben einander liegende Gasmaschinen

bedienen kann. Die Anordnung ist in Fig. 40 dargestellt.

Der Schieber a hat die Form eines Hohlcylinders und wird

durch eine von der Kurbelwelle aus beständig in Drehung versetzte Stange b angetrieben. Der Schieber ist in einem cylindrischen

Gehäuse c gelagert und wird durch Flansche a1

a1 verhindert, in

achsialer Richtung sich zu verschieben. Der eine dieser Flansche ist verstellbar, um

einen etwaigen Verschleiſs ausgleichen zu können. Das Gehäuse c besteht aus zwei Hälften, deren eine mit dem

Maschinengestell fest verbunden ist; die andere wird nur durch Federdruck gegen die

feststehende Hälfte gepreſst.

Am Umfang des Schiebers ist eine Anzahl von Oeffnungen angeordnet, durch welche das

Explosionsgemenge hindurchströmt.

Bei dem dargestellten, für einen zweicylindrigen Motor geeigneten Schieber ist in der

Mitte desselben – gleichmäſsig am Umfange vertheilt – eine Anzahl von Oeffnungen a2 angeordnet. Die

Länge dieser Oeffnungen entspricht einer in der Höhlung der festen Gehäusehälfte

angeordneten Aussparung, in die der Zufluſskanal für das Gemenge einmündet. Die

Aussparung umschlieſst einen solchen Theil des Schieberumfanges, daſs der Kanal

fortwährend mit dem Hohlraum des Schiebers in Verbindung steht. Nahe den Enden des

Schiebers sind zwei Oeffnungen a3 angeordnet, deren Länge der Form der zu den

Cylindern g führenden Kanäle h entspricht. Diese Oeffnungen sind in der Bewegungsrichtung des Schiebers

derart gegen einander versetzt und die Ausdehnung derselben in dieser Richtung

derart bemessen, daſs bei ununterbrochener Drehung des Schiebers nur während des

betreffenden Saugespieles die zu den Cylindern führenden Kanäle geöffnet sind. Die

Anordnung dieser Kanäle wird eine andere, je nachdem man den Motor mit nur einem

oder mehreren Cylindern ausrüsten will.

Zündvorrichtungen.

Von der Gasmotorenfabrik Deutz

(Oesterreichisch-Ungarisches Patent vom 5. März 1889) wird die in Fig. 41 bis 43

dargestellte Zündvorrichtung angegeben.

Der Zündapparat ist ein Glührohr in einem Hohlraum der Cylinderwandung, Fig. 43, oder

in einer besonderen Metallbüchse Fig. 41 und 42 so

angeordnet, daſs die Auſsenwand des Glührohres nicht mit der äuſseren Luft in

Verbindung steht und jeder einseitige Druck auf die inneren glühenden Rohrwände

aufgehoben ist, indem die im Cylinder durch Explosion erzeugte Spannung wowohl auf

die innere als auch die äuſsere Wand des Glührohres wirkt.

Durch die Wandungen des Glührohres a bezieh. der

Glühplatte a1, werden in dem vom Futter umschlossenen Raum enge

Kanäle e e1 gebildet,

e e1 (Zündkanäle)

stehen mit dem Inneren des Cylinders zeitweise in Verbindung. Im Moment der Zündung

tritt das brennbare Gemisch in diese Kanäle ein und wird an den glühenden Wandungen

derselben entzündet.

Der Zündapparat kann nur dann wirken, wenn das Glührohr bezieh. die Wände der

Zündkanäle e e1

rothglühend sind, was nur dadurch erreicht werden kann, daſs der Motor eine kurze

Zeit arbeitet, wobei die sich entwickelnde Verbrennungswärme diese Theile erhitzt.

Es muſs zu diesem Zwecke der Motor durch eine besondere von auſsen wirkende

Zündvorrichtung einige Minuten lang betrieben werden, und kann man sich hiezu z.B.

eines elektrischen Zünders oder einer anderen geeigneten Zündvorrichtung bedienen,

die man nach Einleitung des Betriebes auſser Thätigkeit setzt.

Nach Fig. 41

ist der Zündapparat ganz von brennbarem Gasgemenge umgeben, nach Fig. 42 zum Theil auch

von Verbrennungsproducten, die in einem ringförmigen Raum d stets zurückbleiben.

Der äuſsere Mantel des Zündapparates wird bei seiner Anordnung im Cylinderinneren

zwar stark erhitzt, jedoch nicht glühend, indem er einestheils durch das in den

Cylinder eingeführte Gasgemisch von auſsen abgekühlt wird und anderntheils Wärme an

das in der Büchse befindliche Futter c überträgt.

Diesem Futter c wird auch noch durch die in den

Zündkanälen e e1

stattfindende Verbrennung Wärme zugeführt, wodurch es das Glührohr bezieh. die

Glühplatte vor Abkühlung schützt.

Durch die in den Zündkanälen stattfindende Verbrennung werden Glührohr und Glühplatte

in heller Rothglut erhalten. Diese werden von dem in e

e1 eintretenden brennbaren Gemisch von

beiden Seiten umspült, wodurch eine groſse Oberfläche zur Zündung geboten wird und

dieselbe mit Sicherheit erfolgt.

In Fig. 41

stehen die Kanäle e e1

durch die Oeffnungen o o mit dem Cylinderraum in

Verbindung. Diese Oeffnungen werden durch einen Ventilkolben g zeitweise geschlossen, der diese Oeffnungen vor dem Momente der Zündung

wieder freigibt. Hierdurch dringt das verdichtete Gasgemenge in e e1 und wird an den

glühenden Wänden entzündet, worauf die erzeugte Flamme durch o o in den Cylinder zurückschlägt und die in demselben befindliche Ladung

zur Verbrennung bringt.

In Fig. 43 ist

der Cylinderraum durch einen runden Kanal n mit e e1 verbunden, wobei

der Ventilkolben h diesen Kanal zeitweise schlieſst und

im Momente der Zündung öffnet.

Die in Fig. 42

gezeigte Zündvorrichtung wird durch Schieber S bethätigt, der die

Oeffnung r, die Dach den Zündkanälen e e1 führt, zeitweise

abschlieſst.

Soll im Momente der stärksten Verdichtung bei der hinteren Todpunktstellung des

Arbeitskolbens die Zündung erfolgen, so wird durch die im Schieber S befindliche Bohrung die Verbindung zwischen e e1 und f hergestellt. Das Explosionsgemenge tritt alsdann

durch Rohr i in die Zündkanäle ein, wobei die in

denselben befindlichen Verbrennungsproducte in den Raum f übergedrückt werden. Das Gasgemisch entzündet sich an den Wänden der

Zündkanäle e e1 und die

Zündung schlägt durch das Rohr i in den Cylinderraum

zurück.

Eine elektrische Zündvorrichtung von C. Mansfeld in

Leipzig-Reudnitz (* D. R. P. Nr.

48643 vom 5. Februar 1889) ist in Fig. 44 abgebildet.

In der Wandung des Arbeitscylinders 2 befindet sich die

bekannte Einrichtung der Stromleitung, bestehend aus der Büchse 3 mit eingegossener Porzellanröhre, durch welche der

Leitungsdraht hindurchgeführt ist und unten in eine Platinspitze endigt. Durch die

Aufhebung der metallischen Berührung der beiden Platinspitzen an 3 und 8 springt ein

kräftiger Funke über und entzündet das Explosionsgemisch. Der Strom hierzu kann

durch Elemente oder Dynamomaschine geliefert werden.

Der Stromunterbrecher ist in den Cylinderdeckel eingesetzt und besteht aus dem

Messing- oder Rothguſsgehäuse 7, dem drehbaren

Stahlventil 8 mit der Platinspitze oder besser

Platincylinder; ferner aus dem einarmigen Hebel g, an

welchen sich die im Gehäuse 7 eingelegte Spiralfeder

10 anlehnt und das Ventil auf seinen Sitz andrückt.

Der in den Hebel g eingeschraubte Anschlagstift 12 verhindert, daſs beim Reinigen der Contactflächen

das Ventil zu weit nach innen gedrückt werde. Die mit der Hauptwelle durch Zahnräder

in Verbindung stehende Steuerwelle 13 trägt an ihrem

Ende einen zum Theil ausgeschnittenen Ring 14. Durch

die Drehung der Welle 13 fällt der zweiarmige Hebel mit

seiner Nase in den Ausschnitt 16 des Ringes 14. Die auf dem Drehpunkte des zweiarmigen Hebels

befindliche Spiralfeder 17 bewirkt, daſs die Nase sich

fest auf den Ring 14 lege. Durch das Einfallen. der

Nase in den Ausschnitt 16 wird der Hebelarm 18 in die Höhe gehoben, drückt auf die Justirschraube

19 des einarmigen Hebels 9 und entfernt durch die oscillirende Bewegung des Ventils 8 die Platinspitzen oder Flächen 5 und 6 von einander,

wodurch die Bildung des Funkens veranlaſst wird.

Die Stromschlieſsung erfolgt dann wieder durch das Auflaufen der Nase auf die

Peripherie des Ringes 14, dadurch entfernt sich der

Hebel 18 wieder von der Justirschraube 19, nimmt aber den Hebelarm 9 des Ventils 8 durch die Plattenfeder mit

21, wodurch im Innern des Cylinders wieder ein

federnder Contact hergestellt und ein willkürliches Ueberspringen des Funkens und

dadurch vorzeitiges Entzünden des Explosionsgemisches vermieden wird. Um die

Contactflächen 5 und 6 von

dem anhaftenden isolirenden Schmutze zu reinigen, bedarf es mehrmaliger Bewegung des

Ventils 8 in seiner Längsrichtung, wodurch sich die

Contactflächen an einander reiben und wieder stromleitend werden. Eine einzige

Bewegung ist mitunter hinreichend.

Eine Glühzündung wird von G. Röselmüller in Berlin (* D. R. P. Nr.

49028 vom 23. November 1888) vorgeschlagen, vgl. Fig. 45.

Die Vorrichtung besteht im wesentlichen aus dem Gehäuse H, dem Zündhute, dessen geschlossenes Ende durch eine stetig brennende

Flamme F glühend erhalten wird, und dem Röhrchen D, welches einerseits in den Hut bis nahe an das

glühende Ende desselben hineinragt und andererseits mit einer nach auſsen

abdichtenden Verschluſsvorrichtung versehen ist, die sich als Ventil, Schieber oder

Hahn ausführen läſst. Der Zündhut wird am zweckmäſsigsten aus unverbrennlichem

Material, z.B. Porzellan, hergestellt und in das Metallgehäuse H eingekittet. Der Innenraum dieses Gehäuses und des

Zündhutes steht durch den Kanal B und die Oeffnung A mit dem Cylinder der Maschine in Verbindung. Das

Explosivgemisch tritt bei U ein. w ist das Rückschlagventil. Nachdem der Arbeitskolben

frisches Gemisch angesaugt hat und darauf die Verdichtung desselben bewirkt, wird

der Inhalt des Kanales B und des Gehäuses H (welcher aus den vom vorhergehenden Hube

zurückgebliebenen Verbrennungsgasen besteht) durch den Zündhut, an dessen glühendem

Ende vorbei, und durch das Röhrchen D, sowie durch die

zur Zeit offene Verschluſsvorrichtung G ausgetrieben.

Sobald brennbares Gemisch an der glühenden Endfläche vorüberstreicht, entzündet es

sich; aber die gebildete Flamme kann der Heftigkeit der Strömung wegen nicht

zurückschlagen, und zwar so lange nicht, bis die Geschwindigkeit der Strömung unter

die der Fortpflanzung der Verbrennung heruntergegangen ist. Das geschieht aber,

sobald G geschlossen wird. Die Entzündung verbreitet

sich in dem dann ruhenden Gemische sofort durch den Kanal B nach dem Raum A. Die Verschluſsvorrichtung

G wird in bekannter Weise von der Welle der

Maschine aus periodisch geöffnet und geschlossen durch Excenter oder Daumen.

Bei einer etwas abgeänderten Ausbildung des Zündapparates wird die periodisch sich

öffnende und schlieſsende Abschluſsvorrichtung G durch

einen kleinen Raum am Ende des Röhrchens D ersetzt. Die

Gröſse dieses Raumes kann man gegebenenfalls veränderlich machen, z.B. durch eine

Verschluſsschraube, welche mehr oder weniger weit hineingeschraubt wird. Den Raum,

der unter Umständen sehr klein sein kann, kann man durch eine feine Oeffnung mit der

Atmosphäre verbinden, welche ihrerseits mit einer von Hand zu bewegenden Schraube

mit feiner Spitze gezeichnet, versehen ist. Das Röhrchen D ist mit einem Wulst versehen, mit welchem es sich dicht an das Innere

des Zündhutes anschlieſst, und in welchem Wulst nur eine enge Oeffnung gelassen ist. Die Wirkung dieser

abgeänderten Zündvorrichtung ist ganz ähnlich wie vorhin beschrieben.

Bei Gas- und Erdölmotoren, überhaupt bei Motoren, in welchen ein explosibles

Gasgemisch zur Verwendung kommt, hat es sich zur Erlangung eines tadellosen Ganges

der Maschine als nothwendig herausgestellt, die Zündung vor dem todten Punkt

eintreten zu lassen. Besonders ist dies der Fall bei Maschinen mit

magnet-elektrischer Zündung. Diese Zündung vor dem todten Punkte verhindert aber das

Andrehen der Maschine, weil beim Andrehen, wenn die Maschine noch nicht die normale

Umlaufszahl hat, die vor dem todten Punkte eintretende Explosion den Kolben

zurückschlägt. Wenn man nun auch kleine Maschinen vor dem Eintreten der ersten

Explosion durch Andrehen von Hand so in Gang bringen kann, daſs die Schwungkraft den

Kolben, dem Explosionsdruck entgegen, über den todten Punkt treibt, so ist dies bei

groſsen Maschinen nicht möglich. Dieser Uebelstand läſst sich vermeiden, wenn man

die Zündung während des Ganges verstellbar einrichtet, und zwar so, daſs beim

Andrehen der Maschine die Zündung im todten Punkte oder nach dem todten Punkte

erfolgt und so ein Zurückschlagen des Kolbens nicht eintreten kann, und daſs,

nachdem die Maschine ihre normale Umlaufszahl erreicht hat, während des Ganges der

Eintritt der Zündung auf den für die Maschine günstigsten Zeitpunkt zurückverlegt

wird. Ebenso wie für Maschinen mit elektrischer Zündung kann dies auch für solche

mit Flammenzündung eingerichtet werden.

Ein Beispiel eines Apparates, welcher diesen Zweck erreichen soll, ist nach der

Construction von C. Daevel in Kiel (* D. R. P. Nr.

49236 vom 19. Januar 1889) in Fig. 46 und 47

dargestellt.

Auf der Steuerwelle a sitzt eine Scheibe b, die an ihrem Umfange einen Zahn c trägt, welcher während je einer Umdrehung der

Steuerwelle gegen einen Hebel der magnetelektrischen Maschine stöſst, denselben

mitnimmt und in dem Zeitpunkte abschnappen lässt, welcher dem Eintritt der Zündung

entspricht.

Den Eintritt der Explosion kann man nun veränderlich machen, indem man die Stellung

des Zahnes c verändert, so daſs das Abschnappen früher

oder später erfolgt. Dies geschieht in folgender Weise:

Der Zahn c sitzt an einem um die Achse e drehbaren Hebel f,

welcher mittelst des Excenters g, der Feder h und der Anschläge s in

zwei Endstellungen festgehalten wird, welche den Stellungen des Zahnes c für die beiden Grenzpunkte des Zündungseintrittes

entsprechen. Das Excenter sitzt drehbar auf der Steuerwelle a und ist fest mit einem Handrad k verbunden.

Vor dem Anlassen der Maschine bringt man durch Drehen des Handrades k den Zahn c in die (in

der Figur punktirt gezeichnete) Stellung, welche der Zündung in oder nach dem todten

Punkte entspricht. Nachdem die Maschine die normale Umlaufszeit erreicht hat, hält

man einen Moment das Handrad k fest, wobei durch das Excenter g der Hebel f und damit

der Zahn c in die (in der Figur voll ausgezogene)

Stellung vorwärts gedreht wird, welche der Zündung vor dem todten Punkte

entspricht.

Tafeln